نکات فنی اصلاح رنگدانه کربنات کلسیم ترکیبی در کاغذسازی

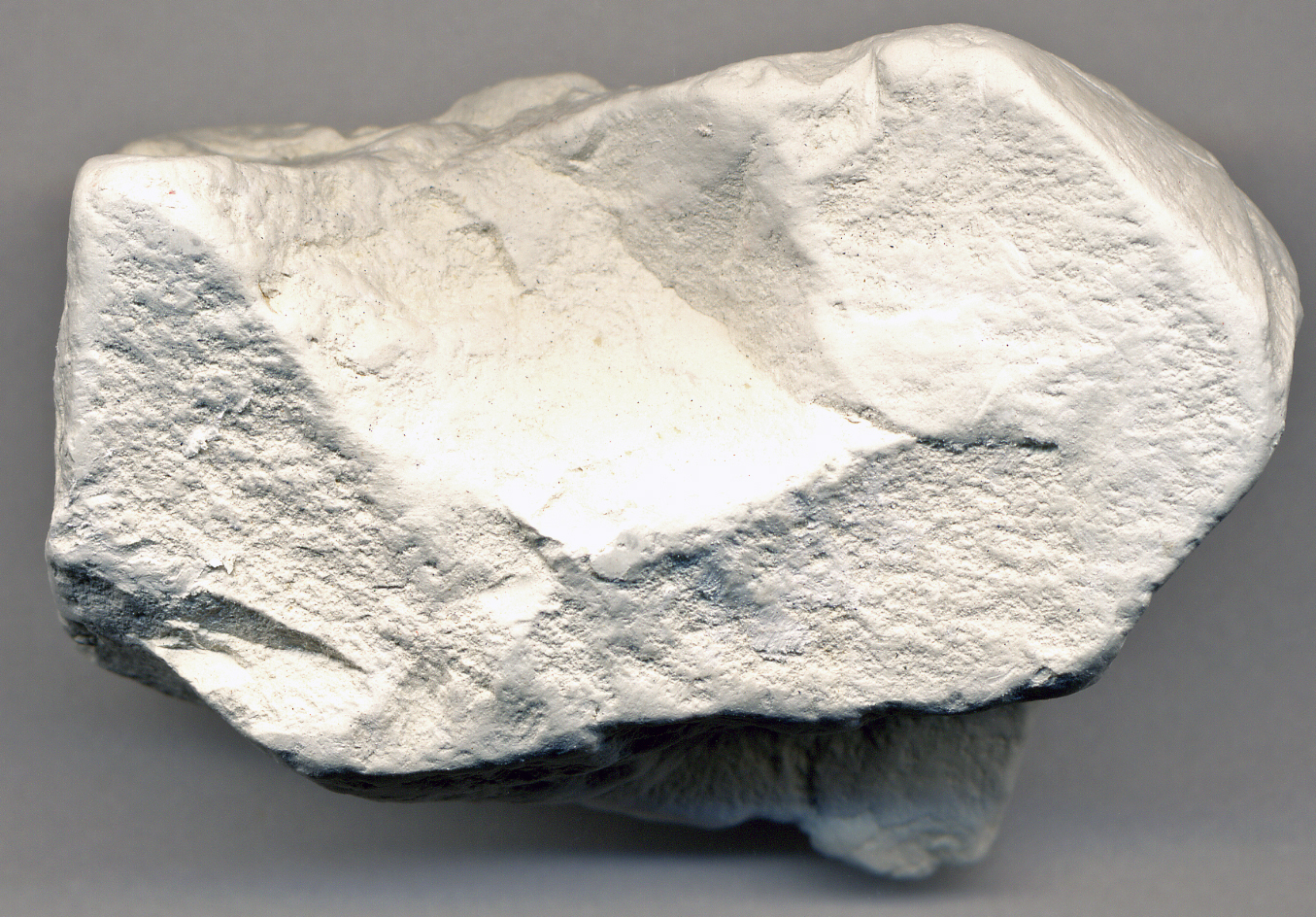

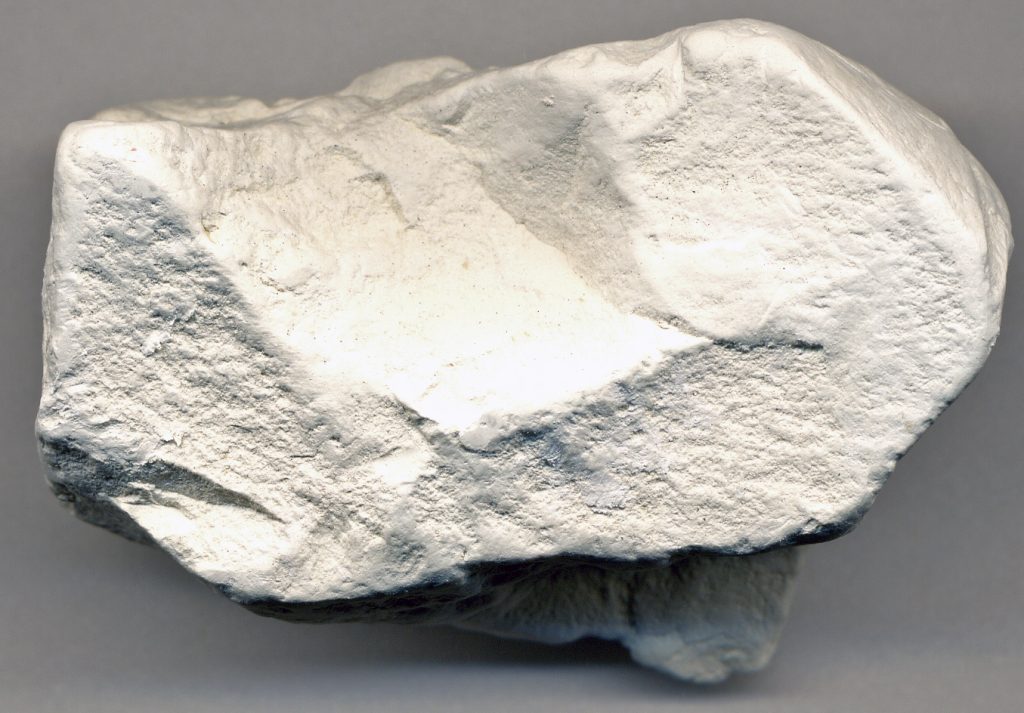

محصول ترکیبی کربنات کلسیم برای کاغذسازی معمولاً به محصول ویژه کاغذسازی اطلاق می شود که عمدتاً از ترکیب کربنات کلسیم (بیش از 50%) ساخته شده و با سایر پودرهای معدنی مصنوعی یا طبیعی به نسبت معینی از جمله محصولات فرآوری شده مخلوط PCC و GCC مخلوط می شود. .

از نظر تکنولوژی فرآوری و تکنولوژی کاربرد، هرگونه پودر معدنی طبیعی یا مصنوعی و رنگدانه مصنوعی ارگانیک با سفیدی بالا، هزینه فرآوری پایین و بدون تاثیر منفی بر فرآیند تولید کاغذ و کیفیت محصول کاغذی، اصولاً می تواند به عنوان ماده اولیه استفاده شود. برای محصولات ترکیبی کربنات کلسیم

در حال حاضر، بیش از 20 نوع اصلاح کننده وجود دارد که معمولاً برای ترکیب رنگدانه های کربنات کلسیم در کاغذسازی استفاده می شود. انتخاب نادرست تاثیر منفی زیادی بر روی کاربرد آسیاب کاغذ خواهد داشت و یا حتی غیر قابل استفاده خواهد بود.

اصلاح کربنات کلسیم و محصولات ترکیبی آن را می توان با توجه به فرآیندهای مختلف به اصلاح خشک و اصلاح مرطوب تقسیم کرد. اصلاح مرطوب بیشتر برای کربنات کلسیم و محصولات دوغاب مرکب آن مناسب است. اصلاح PCC را می توان قبل از خشک نشدن فرآیند تولید انجام داد و همچنین می توان آن را همزمان با فرآیند کربنیزاسیون انجام داد. اصلاح با GCC را می توان در فرآیند آسیاب بسیار ریز مرطوب یا در مخزن ذخیره محصول دوغاب یا در مخلوط کن سنگ معدن انجام داد.

بر اساس حلالیت آسان کربنات کلسیم در شرایط کاغذ سازی ضعیف قلیایی و اسیدی، نمک های اسیدی ضعیف یا پلیمرهای آلی برای اصلاح کربنات کلسیم و محصولات ترکیبی آن با هدف حل عملیات تولید در شرایط اندازه گیری اسیدی در کاغذ سازی استفاده می شود. دشواری و استفاده یکبار از کربنات کلسیم مستعد اثر "سیاه شدن قلیایی فیبر" در کاغذ حاوی خمیر مکانیکی در شرایط قلیایی است.

انتخاب صحیح اصلاح کننده نه تنها باید به میل ترکیبی و امتزاج پذیری فعال کننده با کربنات کلسیم و پودر رنگدانه منطبق با آن توجه داشته باشد، بلکه باید امتزاج پذیری مواد کمکی و سایر مواد کمکی شیمیایی اضافه شده در خمیرکاغذسازی، به ویژه برای پوشش ها را نیز در نظر گرفت. اثر سازگاری محصول کلسیم اصلاح شده سیستم با مواد اندازهگیری و مواد کمکی پوششهای رایج.

اصلاح خشک کائولن اندازه گیری زغال سنگ و تأثیر آن بر خواص لاستیک

با توسعه سریع صنعت لاستیک، پرکنندههای تقویتکننده سنتی کربن سیاه و سیلیس قادر به پاسخگویی به تقاضا نیستند و یافتن پرکنندههای تقویتکننده ارزان به یک موضوع تحقیقاتی مهم در صنعت تبدیل شده است. در میان آنها، کائولن به دلیل ذخایر فراوان، قیمت پایین و اثر تقویت کننده برجسته، به یک پرکننده تقویت کننده لاستیک با چشم انداز کاربرد گسترده تبدیل شده است.

کائولن اندازه گیری زغال سنگ به سنگ رسی کائولینیتی با کائولینیت به عنوان جزء معدنی اصلی در طبقات اندازه گیری زغال سنگ اشاره دارد. امتیاز می تواند به بالای 0.97 برسد.

برای اینکه کائولن اثر تقویتی خوبی در ماتریس لاستیکی نشان دهد، اصلاح سطح آن بسیار مهم است. ژانگ چینگ بین و همکاران سطح کائولن را با برش، خرد کردن و هم زدن با سرعت بالا اصلاح کرد تا به سازمانی شدن سطح و ترکیب خوب با ماتریس لاستیکی دست یابد. در همان زمان، آنها اثر اصلاحی کائولن را ارزیابی کردند. SBR) خواص فیزیکی و پیوند رابط، نتایج نشان می دهد که:

(1) در پودر برشی با سرعت بالا، شرایط اصلاح بهینه کائولن عبارتند از: کسر جرمی اصلاح کننده (عامل جفت کننده KH-550) 0.04 است و زمان اصلاح 1 دقیقه است.

(2) تحت شرایط اصلاح بهینه، در مقایسه با ترکیب کائولن اصلاح نشده، خواص فیزیکی ترکیب کائولن اصلاح شده به طور قابل توجهی بهبود می یابد، استحکام کششی 89٪ افزایش می یابد، استحکام پارگی تا 21٪ افزایش می یابد و سایش DIN مقدار کاهش می یابد. 18 درصد کوچکتر

(3) در مقایسه با کائولن اصلاح نشده، سازگاری کائولن اصلاح شده با لاستیک بهبود یافته است، و به خوبی با ماتریس لاستیکی ترکیب می شود، که برای انتقال تنش مفید است و باعث می شود ترکیب لاستیک خواص فیزیکی عالی از خود نشان دهد.

روش تهیه واتریت کربنات کلسیم

سه شکل کریستالی متداول کربنات کلسیم وجود دارد: آراگونیت، واتریت و کلسیت. از منظر پایداری ترمودینامیکی، نوع کلسیت پایدارترین شکل کریستالی از نظر ترمودینامیکی است و به طور گسترده در طبیعت وجود دارد. در حالی که نوع vaterite ناپایدارترین است، در حالت فراپایدار است و فقط در برخی از ماهی ها در طبیعت وجود دارد. اندامهای اتولیت، اسپیکولهای آسیدین، بافتهای سخت پوستان.

دو راه اصلی برای تولید کربنات کلسیم واتریت وجود دارد، یعنی تبلور مجدد انحلال و تبدیل مستقیم فاز جامد به جامد. در حال حاضر، اعتقاد بر این است که مسیر انحلال و تبلور مجدد راه اصلی برای تولید کربنات کلسیم نوع واتریتی است، یعنی کربنات کلسیم آمورف به عنوان فاز اولیه در محلول تولید می شود. با این حال، حلالیت کربنات کلسیم نوع واتریت نسبتاً زیاد است و انحلال و هسته زایی و رشد بعدی کربنات کلسیم نوع کلسیت رخ می دهد. چنین فرآیندی به طور مداوم رخ می دهد و باعث می شود کربنات کلسیم نوع واترییت به تدریج به کربنات کلسیم نوع کلسیت تبدیل شود.

با شروع از مسیر تشکیل و مکانیسم، کربنات کلسیم نوع واتریت با خلوص بالا عمدتاً با مهار فرآیند انحلال و تبلور مجدد تهیه می شود. در حال حاضر روش های متداول آماده سازی را می توان به سه نوع تقسیم کرد: روش کربنیزاسیون، روش متاتز و روش تجزیه حرارتی با توجه به اصول دخیل در فرآیند سنتز.

1. کربنیزاسیون

در روش کربنیزاسیون از محلول قلیایی حاوی نمک های کلسیم محلول به عنوان منبع کلسیم استفاده می شود و با وارد کردن گاز CO2 به محلول و کنترل شرایط فرآیند، کربنات کلسیم نوع واتریتی را تهیه می کند. منبع کلسیم به طور عمده به دو نوع محلول آبی هیدروکسید کلسیم و محلول قلیایی کلرید کلسیم تقسیم می شود. بنابراین، دو سیستم اصلی تهیه شده با روش کربنیزاسیون نیز تعیین می شوند: سیستم واکنش Ca(OH)2-H2O-CO2 و سیستم واکنش CaCl2-NH3·H2O -CO2. تعداد زیادی از مطالعات نشان داده اند که هر دو سیستم می توانند کربنات کلسیم واتریت را به خوبی تولید کنند.

با این حال، روش کربناته کردن دارای مزایای ارزان قیمت و تجهیزات فرآیندی ساده است و در حال حاضر روش اصلی تولید صنعتی برای تهیه انواع محصولات کربنات کلسیم در داخل و خارج از کشور است. در عین حال، محققان داخل و خارج از کشور با استفاده از دستگاههایی مانند پخشکنندههای گاز، سرعت انتقال جرم و پراکندگی گاز CO2 در محلول را افزایش دادهاند و کارایی و بازده کربنات کلسیم نوع واتریت را بهبود بخشیدهاند. بنابراین، اسید کربنیک نوع واتریت با کربنیزاسیون تهیه می شود. کلسیم چشم انداز کاربرد بسیار خوبی دارد.

2. روش تجزیه دوگانه

روش تجزیه مضاعف به اختلاط محلول نمک کلسیم و محلول کربنات در شرایط معین برای ایجاد واکنش تجزیه مضاعف و در عین حال افزودن یک تنظیم کننده شکل کریستالی و کنترل دمای واکنش، غلظت و سایر عوامل برای کنترل آماده سازی اشاره دارد. کربنات کلسیم واتریت به طور کلی، در حین آماده سازی، می توان یک محلول را به سرعت با محلول دیگری برای واکنش مخلوط کرد، یا با کنترل سرعت افزودن برای واکنش، یک محلول را به محلول دیگر وارد کرد و در همان زمان به هم زدن نیاز است. واکنش متاتز را ترویج دهید.

3. روش تجزیه حرارتی

روش تجزیه حرارتی روشی جدید برای تهیه کربنات کلسیم واتریت است که عمدتاً به تهیه کربنات کلسیم واتریت با تجزیه حرارتی بی کربنات کلسیم و کنترل شرایط اشاره دارد. معمولاً هدف از تهیه کربنات کلسیم نوع واتریت با کنترل دمای تجزیه، زمان تجزیه، حالت هم زدن و مواد افزودنی با استفاده از محلول آبی اشباع بی کربنات کلسیم حاصل می شود.

اصل آماده سازی روش تجزیه حرارتی ساده است، فرآیند کوتاه است، و تجهیزات مورد نیاز کم است، اما خلوص کربنات کلسیم واتریت محصول کم است، زمان تجزیه طولانی است و کنترل واکنش تجزیه دشوار است. در عین حال دمای مورد نیاز در فرآیند تولید بالا و مصرف انرژی بالاست. بزرگ و در عمل دشوار است. مطالعات داخلی و خارجی کمی در مورد این روش وجود دارد و هنوز باید کارهای زیادی در تئوری و عمل انجام شود.

تاثیر پرکننده میکای اصلاح شده بر خواص ضد خوردگی پوشش های پخت شده با اشعه ماوراء بنفش

به عنوان بخش مهمی از پوشش ضد خوردگی، پرکننده ضد خوردگی یکی از عوامل تعیین کننده بر مقاومت در برابر خوردگی پوشش است. جدا از مکانیسم عمل، پرکننده های ضد خوردگی عمدتا شامل پرکننده های ضد خوردگی فعال، پرکننده های ضد خوردگی قربانی و پرکننده های ضد خوردگی محافظ هستند. از جمله پرکنندههای ضد خوردگی محافظ مانند خاک رس، نیترید بور، میکا و غیره، این پرکنندهها با محیط خورنده واکنش نشان نمیدهند و ساختار لایهای منحصربهفرد آنها میتواند یک لایه مانع متراکم چند لایه ایجاد کند و به طور موثر از نفوذ مواد جلوگیری کند. محیط خورنده و پوشش خوبی برای پوشش ایجاد می کند. اثر ضد خوردگی، بنابراین به طور گسترده ای استفاده شده است.

به عنوان یک کانی سیلیکات، میکا دارای مقاومت اسیدی و قلیایی عالی، مقاومت در برابر حرارت و پایداری شیمیایی است. ساختار گرانولی و لایهای کریستالی بسیار ریز طبیعی، میکا را قادر میسازد تا به راحتی به پودر بسیار ریز پوستهدار تبدیل شود. ضخامت لاملا را می توان زیر 1 میکرومتر کنترل کرد، که دستیابی به آن با تکه های مصنوعی مصنوعی مانند تکه های شیشه ای و تکه های فولادی ضد زنگ دشوار است. این یک پرکننده ضد خوردگی ایده آل است، بنابراین توجه زیادی به آن شده است.

تاثیر اندازه پرکننده میکا بر رفتار انتشار آب در پوششهای اپوکسی با روش جرمی و روش امپدانس الکتروشیمیایی مورد بررسی قرار گرفت و ثابت شد که اندازه مناسب میکا میتواند به طور موثر نفوذ مولکولهای آب را مسدود کند. منگ و همکاران پس از اصلاح، یک پوشش رزین اپوکسی اصلاح شده با میکا تهیه شد و رفتار شکست پوشش تحت عمل فشار هیدرواستاتیک متناوب دریایی (AHP) مورد بررسی قرار گرفت. مشخص شد که اصلاح سطح می تواند به طور موثر پراکندگی میکا را در پوشش بهبود بخشد.

میکا به عنوان پرکننده ضد خوردگی، پخش کننده آنیونی BYK-111 متشکل از بخش زنجیره هیدروکربنی با بار منفی غیر قطبی و گروه هیدروفیل قطبی و ترکیب نمک آلکوکسی آمونیوم با بار مثبت غیر قطبی استفاده می شود انواع مختلف عوامل مرطوب کننده و پراکنده، مانند BYK-180، پلیمر نوع نمک فسفات استر BYK-145، و کوپلیمر بلوکی با وزن مولکولی بالا BYK-168 حاوی گروه های تمایل رنگدانه، سطح میکا را اصلاح می کند. و مقدار میکای اضافه شده را کنترل کنید تا اثر پرکننده میکا بر سرعت پخت، درجه پخت، چسبندگی، سختی و سایر خواص و عملکرد ضد خوردگی پوششهای سبک پخت را بررسی کنید. نتایج نشان می دهد که:

(1) افزودن پرکننده میکا تأثیر کمی بر درجه پخت نور و سرعت پخت دارد. افزودن میکا می تواند چسبندگی پوشش را بهبود بخشد، از سطح 1 تا سطح 0، تاثیر روی سختی پوشش به میزان میکا در پوشش بستگی دارد. درجه پراکندگی؛

(2) میکای اصلاح نشده پراکندگی ضعیفی در پوشش دارد و به راحتی جمع می شود. نه تنها نمی تواند مقاومت در برابر خوردگی پوشش را بهبود بخشد، بلکه منجر به تعداد زیادی نقص در پوشش و تسریع در وقوع خوردگی می شود. انواع مختلفی از مرطوب کردن و پراکندگی استفاده می شود. اصلاح سطح میکا توسط عامل می تواند تا حد زیادی پراکندگی میکا را در پوشش بهبود بخشد، در نتیجه عملکرد ضد خوردگی پوشش نور ساخته شده را بهبود می بخشد.

(3) کوپلیمر بلوک با وزن مولکولی بالا آمفیفیلیک BYK-168 عامل مرطوب کننده و پراکنده (کوپلیمر بلوک با وزن مولکولی بالا حاوی گروه میل ترکیبی رنگدانه) بهترین اثر اصلاحی را بر روی پرکننده میکا دارد، 30٪ مقدار اضافه میکای اصلاح شده مقدار افزودن بهینه است. و پوشش فوتوکور آماده شده در برابر پاشش نمک خنثی برای بیش از 1000 ساعت مقاوم است.

تهیه کربنات کلسیم فعال از پسماندهای پایه کلسیم و تأثیر آن بر خواص پی وی سی

به عنوان اولین ترموپلاستیک صنعتی، PVC دارای خواص مکانیکی جامع خوب، مقاوم در برابر شعله و مقاومت در برابر خوردگی عالی است، اما در طول پردازش شکننده است و باید پس از یک سری مقاومت در برابر ضربه و سفت شدن قبل از استفاده اصلاح شود. افزودن مقدار مناسب کربنات کلسیم در فرآیند اصلاح PVC باعث بهبود چقرمگی، سفتی، استحکام، مقاومت حرارتی و سایر شاخصهای محصول میشود و در عین حال هزینه کاربرد PVC را تا حد زیادی کاهش میدهد.

به عنوان نوعی پرکننده معدنی، در فرآیند اصلاح PVC، افزودن مستقیم کربنات کلسیم تصفیه نشده باعث تجمع منطقه ای می شود. این محصول دارای پراکندگی ضعیف در سیستم PVC و میل واسط ضعیف است که نمی تواند به بهبود مورد انتظار دست یابد. بنابراین، کربنات کلسیم باید به صورت ارگانیک اصلاح شود تا انرژی پتانسیل سطحی کربنات کلسیم را از بین ببرد، ترشوندگی، پراکندگی و آب گریزی و چربی دوستی کربنات کلسیم در ماتریس PVC را افزایش دهد و اثر اصلاح کربنات کلسیم بر PVC را بهبود بخشد.

کربنات کلسیم با استفاده از پسماندهای صنعتی و گازهای زائد به عنوان مواد اولیه تهیه و اصلاح شد. تاثیر کربنات کلسیم اصلاح شده بر خواص PVC مورد بررسی قرار گرفت. نتایج نشان داد که:

(1) با استفاده از پسماندهای مبتنی بر کلسیم (جزء اصلی CaO) و CO2 تولید شده در تولید صنعتی به عنوان مواد خام، بهترین فرآیند تولید برای تهیه کربنات کلسیم از طریق هضم، حذف امولسیون، کربنیزاسیون و غیره عبارتند از: دمای 25 ℃، هیدروکسید کلسیم حاوی جامد کسر جرمی 10 درصد، کسر حجمی CO2 99.9 درصد و سرعت هم زدن 400r/min است.

(2) کربنات کلسیم با استئارات سدیم اصلاح می شود، اثر اصلاح زمانی بهترین است که مقدار اصلاح کننده 3٪ باشد، دما 80 درجه سانتیگراد است، زمان واکنش 30 دقیقه و سرعت هم زدن 700r / دقیقه است.

(3) آزمایش های کاربردی نشان می دهد که کربنات کلسیم اصلاح شده می تواند به طور موثر خواص مکانیکی محصولات PVC را بهبود بخشد و هزینه کاربرد PVC را کاهش دهد.

هموستاز، آنتی باکتریال، حامل دارو، کائولن پتانسیل بی نهایتی در زمینه زیست پزشکی دارد!

مواد معدنی به طور گسترده در زیست پزشکی استفاده می شود و سابقه طولانی دارد.

1. مواد هموستاتیک

"کامپندیوم ماتریا مدیکا" ثبت می کند: بایشیژی با کائولن به عنوان جزء اصلی می تواند برای جذب مواد سمی، استرینگ و جامد شدن، توقف خونریزی و سرکوب ترشح استفاده شود. در سال 2006، شرکت آمریکایی Z-Medica یک محصول هموستاتیک کائولن به نام "گاز زخم جنگی" تولید کرد که در قسمت های خاصی که نمی توان از تورنیکت استفاده کرد، استفاده می شود. قابل حمل، استفاده آسان و کارآمد است و عمر مفید آن 5 سال است.

نوع جدیدی از کامپوزیت نانورس اکسید آهن/کائولین بر اساس عامل هموستاتیک طبیعی به جای اخر برای کنترل خونریزی با موفقیت سنتز شد. مورفولوژی اکسید تأثیر قابل توجهی بر اثر هموستاتیک آن دارد.

خواص هموستاتیک در شرایط آزمایشگاهی Quikclot، یک عامل هموستاتیک تجاری سنتی مبتنی بر زئولیت، و سیلیکاتهای لایهای مقایسه شد و نتایج نشان داد که سیلیکاتهای لایهای (هیدروتالسیت مصنوعی، سریهای مونت موریلونیت، کائولینیت) کانیهای رسی در طی هموستاز آزمایشگاهی آزاد نمیشوند. گرما و خواص انعقادی گسترده، هم قیمت پایین، هم خواص پایدار و هم غیر سمی، می تواند به عنوان یک منعقد کننده جدید برای جایگزینی QC استفاده شود.

یک ژل اسفنجی کامپوزیت گرافن-کائولن (GKCS) به روش هیدروترمال سنتز شد. نتایج آزمایش آسیب شریان خرگوش نشان داد که زمان هموستاز مجتمع 12±73 ثانیه بود و عملکرد هموستاتیک به طور قابل توجهی بهبود یافت. در کاربرد عملی، گاز آغشته به کائولینیت برای هموستاز پس از برداشتن لوزه مورد استفاده قرار گرفت و 84.8 درصد بیماران پس از 5 دقیقه هموستاز کامل داشتند، در حالی که تنها 34.8 درصد از بیماران با گاز استاندارد سنتی بعد از عمل هموستاز داشتند.

2. حامل دارو

کائولن ترکیب ساده ای دارد و یک ماده معدنی سیلیکات لایه ای طبیعی معمولی 1:1 با نسبت قطر به ضخامت زیاد، اندازه کوچک و زیست سازگاری خوب است. بنابراین، کائولن می تواند به عنوان یک حامل برای رسیدن به بارگذاری و آزادسازی دارو استفاده شود. با این حال، به دلیل ظرفیت تبادل یونی ضعیف، مولکول های دارو فقط می توانند روی سطح کائولن جذب شوند و ورود به لایه میانی دشوار است و ترکیب به اندازه کافی سفت نیست و اثر بارگذاری دارو به شدت تحت تأثیر قرار می گیرد.

با استفاده از کائولن پس از مداخله متانول به عنوان حامل، در مقایسه با کائولن اصلاح نشده، پس از بارگیری داروی شیمی درمانی مولکولی کوچک 5-فلورواوراسیل، مشخص شد که بارگیری کائولن اصلاح شده تا 55.4٪ بود که 147.3٪ بیشتر از از کائولن اصلاح نشده. . این به این دلیل است که پیوند گروههای متوکسی بین لایههای کائولن، فاصله لایههای کائولن را گسترش میدهد، مکانهای فعال جدیدی برای مولکولهای دارو ایجاد میکند و ورود داروها به لایههای بینالمللی را ارتقا میدهد.

3. مواد آنتی باکتریال

اپوکسی فلوکساسین بر روی سطح کائولینیت جذب شد و حداکثر میزان جذب پس از 1 ساعت به دست آمد. در مقایسه با مونت موریلونیت، کائولینیت ظرفیت تبادل یونی ضعیفتری دارد، بنابراین عامل ضد باکتری راحتتر آزاد میشود و اثر باکتریکشی بهتری دارد. با اندازه گیری ظرفیت جذب CPB، مشخص شد که CPB-کائولینیت زمانی که [CPB] از مقدار CMC خود فراتر رود، فعالیت ضد باکتریایی دارد. هنگامی که بارگذاری CPB روی کائولینیت زیاد باشد، بار کلی از مثبت به منفی تغییر می کند، بنابراین توانایی جذب و کشتن باکتری ها را دارد. بنابراین، کائولن را می توان به خوبی برای استریل کردن استفاده کرد و در توسعه خاک رس به عنوان یک عامل ضد باکتری، مقدار سورفکتانت ثابت شده روی خاک رس باید از مقدار CMC بیشتر باشد.

4. مهندسی بافت

داربست های بیوگلاس مزوپور سه بعدی (3D MBG) با ساختارهای مزوپور و شبکه های ماکرو متخلخل بسیار به هم پیوسته، بیومواد ایده آلی برای کاربردهای بافت استخوانی در نظر گرفته می شوند. با این حال، شکنندگی ذاتی و استحکام مکانیکی ضعیف آن به طور جدی بر عملکرد و کاربرد بالینی آن تأثیر می گذارد.

یک داربست MBG سه بعدی با استحکام مکانیکی عالی، توانایی کانی سازی و پاسخ سلولی خوب با استفاده از کائولن به عنوان چسب و روش قالب اصلاح شده فوم پلی یورتان (PU) با موفقیت آماده شد. MBG-xk هیبریدی توسعه یافته دارای تخلخل 85٪ است. با افزایش محتوای کائولن (5٪ -20٪)، استحکام فشاری بین 2.6-6.0MPa است که حدود 100 برابر داربست سنتی PU-template MBG است. پس از افزودن کائولن، محیط pH داربست MBG-10K پایدارتر و ایده آل تر بود و ظرفیت جذب پروتئین افزایش یافت.

در آینده، تحقیقات در مورد ساختار و مکانیسم عملکرد کائولن عمیق تر و میکروسکوپی خواهد بود و کائولن نقش بیشتری در زمینه های نوظهور خواهد داشت.

زمینه های کاربردی پیشرفته کربنات کلسیم متخلخل چیست؟

مواد متخلخل دسته ای از مواد با خواص ویژه هستند که عموماً دارای سطح ویژه بزرگ، پایداری حرارتی خوب، پایداری شیمیایی و زیست تخریب پذیری و سرعت تخریب مناسب هستند که باعث می شود مواد برای استفاده در بسیاری از زمینه ها مانند پزشکی، الکترونیک و ... سرامیک. این می تواند به طور گسترده مورد استفاده قرار گیرد و یک ماده کاربردی بسیار امیدوار کننده است.

1. حامل مواد مخدر

حامل های دارو بخش مهمی از دارورسانی هدفمند به ویژه در درمان برخی از بیماری های اصلی (مانند سرطان، هیپرگلیسمی و غیره) هستند. ماده ای که به عنوان حامل دارو انتخاب می شود نه تنها باید بتواند مقدار کافی دارو را بدون واکنش با آن بارگیری کند، بلکه باید بتواند دارو را تحت شرایط خاص به طور کامل آزاد کند تا اثربخشی خود را اعمال کند و در عین حال، خود حامل نیز بتواند دارو را آزاد کند. باید غیر سمی و در طبیعت پایدار و غیره باشد. ناقل های سنتی اغلب به سختی تجزیه می شوند، سمی هستند یا ظرفیت منافذ کمی دارند.

استفاده از کربنات کلسیم متخلخل به عنوان یک حامل نه تنها می تواند به طور موثر مشکلات فوق را حل کند، بلکه می تواند به طور مستقیم به عنوان دارویی برای مکمل کلسیم، مهار اسید معده و موارد مشابه استفاده شود. از این رو، در سال های اخیر، مطالعات بیشتری در مورد کاربرد کربنات کلسیم متخلخل در دارورسانی در داخل و خارج از کشور انجام شده است.

2. بیوسرامیک

کربنات کلسیم به دلیل فعالیت استخوان زایی و القای استخوان، زیست سازگاری و تجزیه پذیری به طور گسترده در زیست شناسی و پزشکی استفاده می شود. با استفاده از منابع طبیعی با محتوای کربنات کلسیم بالا مانند مرجان طبیعی به عنوان مواد خام، PCCC سرامیکی متخلخل کربنات کلسیم جدید تهیه شده با روش های مختلف مانند روش نمک زدایی را می توان به داربست های سلولی تبدیل کرد. از آن به عنوان سلول های مغز استخوان انسان، کشت آزمایشگاهی فیبروبلاست ها، فیبروبلاست های لثه و استئوسیت های موش جنینی استفاده شده است. از نظر بالینی، ارتوپدی و جراحی فک و صورت از PCCC برای ترمیم نقایص استخوانی استفاده می کنند و نتایج خوبی به دست آورده اند.

3. بازیافت کاغذ باطله

در حالی که کل کشور به اصلاح سمت عرضه اهمیت زیادی می دهد، حفاظت از محیط زیست نیز بیش از پیش مورد توجه قرار می گیرد. در زمینه حفاظت از محیط زیست، میزان بازیافت کاغذهای باطله به سطح بی سابقه ای رسیده است. مصرف کاغذ باطله آسیا نیمی از مصرف جهانی کاغذ باطله را تشکیل می دهد و مصرف آن در سال 2015 حدود 103 میلیون تن بود که بسیار بیشتر از اروپا و ایالات متحده است. با این حال، از نظر فناوری کلیدی بازیافت کاغذهای باطله، به دلیل شروع دیر توسعه چین و سرمایه گذاری ناکافی در مراحل اولیه، این فناوری نسبتاً عقب مانده است و دامنه استفاده از کاغذ بازیافتی محدود است.

4. مواد سطح فوق آبگریز

ماده فوق آبگریز که به عنوان مواد سطح برگ نیلوفر آبی تقلیدی نیز شناخته می شود، یک ماده خاص با زاویه تماس سطحی پایدار بیشتر از 150 درجه و زاویه تماس غلتشی کمتر از 10 درجه است. تهیه مواد فوق آبگریز عمدتاً تحت تأثیر سطح آنها است، بنابراین کلید توسعه مواد سطحی فوق آبگریز است.

5. بیوسنسورها

حسگرهای زیستی روشهای آنالیز سریع و ردیابی در سطح مولکولی مواد هستند و چشمانداز کاربرد گستردهای در تشخیص بالینی، کنترل صنعتی، آنالیز غذا و دارو، حفاظت از محیط زیست و تحقیقات بیوتکنولوژی دارند.

6. میکروکپسول های بیولوژیکی

میکروکپسولهای بیولوژیکی در دهه 1950 به وجود آمدند و عمدتاً مواد فعال بیولوژیکی را در میکروکپسولهایی با غشاهای نفوذپذیر انتخابی محصور کردند و ابزار فنی اصلی برای تثبیت مواد بیولوژیکی (سلولها، آنزیمها و غیره) هستند. در بین روش های تهیه میکروکپسول، روش شابلون بیشترین استفاده را دارد و شابلون هایی که معمولاً مورد استفاده قرار می گیرند همگی مواد متخلخل هستند. در سالهای اخیر، با توجه به حرکت قوی توسعه کربنات کلسیم متخلخل، محققان علمی آن را برای تهیه میکروکپسولهای بیولوژیکی نیز به کار بردهاند.

7. دیگر

کربنات کلسیم متخلخل نه تنها در زمینه های فوق الذکر استفاده می شود، بلکه در بسیاری از جنبه های دیگر نیز عملکرد خوبی دارد.

صنعت سنگ کوارتز مصنوعی چشم انداز وسیعی دارد

سنگ های تزئینی ساختمانی را می توان به دو دسته سنگ طبیعی و سنگ مصنوعی تقسیم کرد. سنگ کوارتز مصنوعی به عنوان نوعی سنگ مصنوعی از نوع رزین، از رزین پلی استر غیر اشباع (UPR) به عنوان چسب و ماسه کوارتز و پودر کوارتز به عنوان مواد پرکننده اصلی ساخته شده است.

سنگ کوارتز مصنوعی ویژگی های گرانیت طبیعی را به ارث می برد که سخت، مقاوم در برابر خوردگی، مقاوم در برابر سایش و از نظر ظاهری زیبا است و بر معایب سنگ طبیعی مانند تجدید ناپذیری، مقاومت ضعیف در برابر لکه و رادیواکتیویته در برخی از انواع غلبه می کند. از این رو سنگ تزئینی در آشپزخانه، بهداشتی و سنتی معماری دارای مزایای فرمالدئید صفر، بدون تشعشع، سختی متوسط، مقاومت در برابر لکه خوب، تمیز و حفاظت از محیط زیست است.

سنگ کوارتز مصنوعی نوع جدیدی از مصالح تزئینی ساختمان است که نسبتاً دیر ظاهر شد. در سال های اخیر با بلوغ تکنولوژی تولید و ساخت و بهبود قابل توجه قابلیت های طراحی و طراحی رنگ، سهم بازار سنگ کوارتز مصنوعی به میزان قابل توجهی افزایش یافته است. طبق آمار Freedonia، از سال 1999 تا 2016، فروش جهانی سنگ کوارتز مصنوعی به مصرف کنندگان نهایی با نرخ رشد مرکب سالانه 17.9 درصد افزایش یافت که به طور قابل توجهی بالاتر از نرخ رشد ترکیبی سالانه 4.9 درصدی مواد سطحی بود. ماده سطحی درجه خاصی از اثر جانشینی را تشکیل می دهد.

منابع جهانی فلوریت به طور نابرابر توزیع شده است و تولید در پنج سال گذشته افزایش یافته است

فلوریت که به نام فلوریت نیز شناخته می شود، عمدتاً از فلوراید کلسیم تشکیل شده است. اتم های کلسیم با هشت اتم فلوئور اطراف هماهنگ می شوند و اتم های فلوئور توسط چهار اتم کلسیم احاطه شده اند تا یک چهار وجهی ایده آل را تشکیل دهند. ساختار کریستالی فلوریت مستقیماً بر خواص سطحی آن تأثیر می گذارد ، تأثیر مواد شیمیایی و فلوریت را تحت تأثیر قرار می دهد و مربوط به تصفیه فلوریت دشوار است. از منظر ساختار فلوریت، در ساختار کریستالی آن «سوراخهایی» وجود دارد که به راحتی توسط یونهای دیگر پر میشوند، بنابراین رنگهای متنوعی مانند سبز، زرد، بنفش، سفید، آبی، سیاه و رنگهای دیگر دارد.

کل ذخایر جهانی فلوریت 320 میلیون تن است، اما توزیع نابرابر است و مکزیک، چین، آفریقای جنوبی و مغولستان بیش از نیمی از ذخایر فلوریت را تشکیل می دهند. اول از همه، از نظر حجم کل، ذخایر جهانی فلوریت از سال 2010 تا 2022 به طور پیوسته رشد خواهد کرد. طبق داده های ذخایر جهانی فلوریت که توسط سازمان زمین شناسی ایالات متحده در سال 2022 منتشر شد، کل ذخایر فلوریت جهان تا پایان به 320 میلیون تن خواهد رسید. سال 2021 (معادل فلوراید دوم، از نظر توزیع، منابع فلوریت عمدتاً در مکزیک، چین، آفریقای جنوبی و مغولستان توزیع شده است. تا پایان سال 2021، ذخایر فلوریت آن به 68 میلیون تن، 42 میلیون تن، 41 میلیون تن خواهد رسید. نسبت ذخیره فلوریت جهانی به ترتیب 21.25%، 13.13%، 12.81% و 6.88% است. منابع و ذخایر فلوریت در سراسر جهان، توزیع فلوریت از نظر ساختاری کمیاب است.

در پنج سال گذشته، تولید جهانی فلوریت سال به سال افزایش یافته است. چین، مکزیک و مغولستان دارای سه تولید فلوریت در جهان هستند که بیش از 80 درصد را تشکیل می دهند. اول، از نظر تولید، تولید جهانی فلوریت در پنج سال گذشته به طور پیوسته رشد کرده است. بر اساس داده های تولید جهانی فلوریت منتشر شده توسط سازمان زمین شناسی ایالات متحده در سال 2022، کل تولید فلوریت جهان تا پایان سال 2021 به 8.6 میلیون تن خواهد رسید. نگاه کنید، در سال 2021، چین، مکزیک و مغولستان با تولید 5.4 میلیون تن، 990،000 تن و 800،000 تن، بزرگترین تولیدکنندگان فلورسپار در جهان خواهند بود که 63، 11 و 9 درصد از فلورسپار جهانی را تشکیل می دهند. تولید به ترتیب. ٪، در حالی که آلمان، ایران، پاکستان، ایالات متحده و سایر کشورها فلوریت کمتری تولید می کنند. در سراسر جهان، عدم تعادل ساختاری در تولید فلوریت وجود دارد.

فلوریت به طور گسترده در فناوری اطلاعات، انرژی های نو، تولیدات پیشرفته و سایر زمینه ها استفاده می شود و دارای موقعیت استراتژیک غیرقابل جایگزینی است. در زمینه فناوری اطلاعات، هیدروژن فلوراید و گازهای ویژه حاوی فلوئور، مواد پاک کننده و گازهای حکاکی مدارهای مجتمع، نیمه هادی ها و غیره هستند. در زمینه انرژی های نو، فلوریت در تولید مواد کاتدی و الکترولیت های باتری های لیتیومی استفاده می شود و همچنین برای غنی سازی و تصفیه اورانیوم استفاده می شود. مواد اولیه مورد نیاز؛ در زمینه مواد جدید، ژل سیلیکا فلورین محصول پایین دستی فلوریت در آب بندی محکم وسایل نقلیه استفاده می شود و مواد فلوئور با کارایی بالا در زمینه های کلیدی مانند هوا فضا و تولید برق فتوولتائیک استفاده می شود. علاوه بر این، فلوریت در زمینه های بیولوژیکی نیز مورد استفاده قرار می گیرد، تولید پیشرفته و حفظ انرژی و حفاظت از محیط زیست مواد اولیه بالادستی برای بسیاری از صنایع با فناوری پیشرفته هستند و دارای موقعیت استراتژیک غیرقابل جایگزینی هستند.

اثرات اصلاح هیدروکسید آلومینیوم بر خواص لاستیک طبیعی

بازدارنده اشتعال هیدروکسید آلومینیوم به دلیل مزایای ضد دود، بازدارنده شعله، غیر سمی، غیر فرار و قیمت پایین، نقش مهمی در زمینه بازدارنده شعله پلیمری ایفا کرده است و دوز آن بسیار جلوتر از سایر مواد بازدارنده شعله است.

هیدروکسید آلومینیوم فوق ریز محصولی با ساختار کریستالی منظم است که توسط یک فرآیند تولید خاص تولید می شود. دارای مزایای خلوص بالا، اندازه ذرات کوچک، شکل کریستالی خوب، فعالیت سطحی کم و سطح ویژه کوچک است. می توان آن را به مقدار زیاد در لاستیک و پلاستیک پر کرد. قابل استفاده برای انواع فناوری پردازش.

اصل ضد شعله آن این است که مقدار زیادی آب کریستالی در طی فرآیند تجزیه حرارتی آزاد می شود. از آنجایی که تبخیر آب کریستال نیاز به جذب گرمای زیادی دارد، نقش خنک کردن مواد پلیمری را ایفا می کند. بخار آب تولید شده می تواند گاز قابل اشتعال را رقیق کرده و از گسترش احتراق جلوگیری کند. جدید اکسیدهای فلزی تولید شده دارای فعالیت بالایی هستند و می توانند ذرات جامد را جذب کنند و در سرکوب دود نقش داشته باشند. علاوه بر این، اکسیدهای فلزی که سطح مواد پلیمری را می پوشانند می توانند تشکیل کربن در سطح بستر را تقویت کرده و از گسترش شعله جلوگیری کنند.

با این حال، به دلیل قطبیت بسیار قوی و آب دوستی مواد بازدارنده شعله غیر آلی هیدروکسید آلومینیوم، سازگاری ضعیفی با مواد پلیمری غیر قطبی دارد. به منظور بهبود سازگاری بین هیدروکسید آلومینیوم و پلیمرها، معمولاً لازم است برای عملیات سطحی، یکی از موثرترین روش ها استفاده از عامل کوپلینگ برای عملیات سطحی هیدروکسید آلومینیوم است.

با استفاده از لاستیک طبیعی به عنوان ماده پایه، اثرات عملیات سطحی هیدروکسید آلومینیوم فوق ریز بر خواص مکانیکی و خواص بازدارنده شعله لاستیک ولکانیزه قبل و بعد از عملیات سطحی مورد مطالعه قرار گرفت. نتایج نشان می دهد که:

(1) هنگامی که لاستیک طبیعی مقاوم در برابر شعله هیدروکسید آلومینیوم فوق ریز است، خواص مکانیکی به وضوح با افزایش مقدار اضافه کاهش می یابد. هنگامی که مقدار اضافه به 150 قسمت می رسد، بازدارنده شعله به سطح FV0 می رسد، شاخص اکسیژن به 29٪ می رسد و تولید دود کوچک است. در شرایط دود کم و هالوژن کم، می توان آن را به درستی به عنوان هم افزایی با مقدار کمی از بازدارنده های شعله مبتنی بر هالوژن برای بهبود خواص مکانیکی در نظر گرفت.

(2) اصلاح سطح هیدروکسید آلومینیوم فوق ریز با عامل جفت کننده سیلان می تواند به طور موثر سازگاری بین هیدروکسید آلومینیوم و لاستیک طبیعی را بهبود بخشد، عملکرد پردازش و خواص مکانیکی ولکانیزاسیون را بهبود بخشد و عملکرد بازدارنده شعله نسبتاً تغییر می کند. کم اهمیت. هنگامی که مقدار ماده جفت کننده سیلان اضافه شده 1.5 درصد از جرم هیدروکسید آلومینیوم بود، عملکرد بیشترین بهبود را داشت.

(3) تحت این سیستم فرمول، در محدوده معینی، شاخص اکسیژن ولکانیزاسیون به ازای هر 30 قسمت از هیدروکسید آلومینیوم فوق ریز اضافه شده حدود 2 واحد افزایش می یابد.