موانع فرآیند تصفیه شن کوارتز با خلوص بالا چیست؟

تهیه کوارتز با خلوص بالا عمدتاً از طریق سنتز شیمیایی، پردازش کریستال طبیعی و خالص سازی عمیق مواد معدنی کوارتز است. با این حال، از آنجایی که تهیه سنتز شیمیایی و پردازش کریستال طبیعی توسط مواد خام، هزینه، خروجی و غیره محدود شده است، برای کاربرد صنعتی در مقیاس بزرگ دشوار است. بنابراین، تهیه کوارتز با خلوص بالا از طریق فرآوری مواد معدنی، کانون تحقیقات و کاربرد در گذشته و حال است.

فرآیند خالص سازی کوارتز با خلوص بالا ابتدا کوارتز رگه ای یا کوارتزیت را به اندازه ذرات مورد نیاز آسیاب می کند و مقداری ناخالصی را از بین می برد و سپس ناخالصی ها را با روش های فیزیکی و شیمیایی جدا یا حل می کند. کل فرآیند تصفیه را می توان به سادگی به عنوان سه فرآیند خلاصه کرد: پیش تصفیه، تصفیه فیزیکی و عملیات شیمیایی، و به طور خاص روش های مختلف سودمندی مانند خرد کردن، آسیاب کردن، غربالگری، جداسازی مغناطیسی، ترشی و برشته کردن کلر را اتخاذ می کند. فرآیند تصفیه کوارتز مربوطه با توجه به ترکیب و عیار سنگ معدن اصلی طراحی شده است: سنگ معدن کوارتز با محتوای سدیم بالا باید در دمای بالا کلسینه شود و مواد معدنی کربناته با محتوای کلسیم و منیزیم بالا باید با اسید هیدروکلریک از قبل تصفیه شوند.

به طور خاص، سه مرحله اصلی تصفیه ماسه کوارتز با خلوص بالا به شرح زیر است:

(1) پیوند پیش پردازش. هدف از مرحله پیش تصفیه، غربال کردن اولیه ناخالصی ها یا خرد کردن مواد خام کوارتز به اندازه ذرات مورد نظر است که منجر به آزاد شدن ناخالصی ها و پردازش بعدی می شود. به طور کلی، خرد کردن مکانیکی، خرد کردن الکتریکی، مرتب سازی نوری، خرد کردن اولتراسونیک، خرد کردن شوک حرارتی و سایر روش های پردازش استفاده می شود.

(2) مرحله پردازش فیزیکی. روشهای بهینهسازی فیزیکی عمدتاً شامل آسیاب، جداسازی رنگ، جداسازی مغناطیسی، شناورسازی و روشهای دیگر است که معمولاً برای تصفیه ناخالصیهای کانیهای مرتبط در کوارتز استفاده میشود.

(3) مرحله درمان شیمیایی. در مقایسه با بهرهوری فیزیکی، تیمار شیمیایی در از بین بردن ناخالصیها کارآمدتر است و مزایای نفوذ عمیق در ریزترکها و مرزهای دانهها میتواند بهتر ناخالصیهای شامل و نوع شبکه را کنترل کند. ترشی، لیچینگ و کلرزنی حرارتی سه فرآیند اصلی تصفیه شیمیایی هستند.

در مورد نجاستها، تطهیر کدام سخت ترین است؟

انواع مختلفی از عناصر ناخالص در کوارتز وجود دارد. محتوای هر عنصر ناخالصی در کوارتز اثرات متفاوتی بر تصفیه و فرآوری دارد. بنابراین لازم است به جای تعیین حد بالای مقدار کل، حد بالای محتوای عناصر اصلی ناخالصی در نظر گرفته شود. کریستال های کوارتز طبیعی اغلب با مواد معدنی مختلفی مانند کلریت، روتیل، تورمالین، کلسیت، فلوریت، مسکویت، بیوتیت، اسفالریت، هماتیت، پیریت، اپیدوت، کوردیریت، فلدسپات، آمفیبول، گارنت تاپ، روتیل، تورمالین، کلسیت، فلوریت، هماتیت، پیریت، اپیدوت تولید می شوند. و کانی های رسی و غیره، این کانی ها منبع اصلی ناخالصی ها در ادخال های جامد کوارتز هستند.

آهن: برای اشکال مختلف ناخالصیهای آهن، روشهای مختلف غنیسازی و خالصسازی مانند غربالگری، طبقهبندی، شستشو، اسیدشویی شیمیایی، شناورسازی، جداسازی گرانشی، جداسازی مغناطیسی و شستشوی میکروبی میتواند به طور موثر ناخالصیهای آهن را تصفیه کند.

Al: ناخالصیهای آلومینیوم در سنگ معدن کوارتز عمدتاً بهصورت فلدسپات، میکا و کانیهای رسی وجود دارند که با روشهای اسکراب و دانهبندی حذف میشوند. برای کانیهای حاوی آلومینیوم به شکل فلدسپات، جداسازی مؤثر از کوارتز همیشه یک نقطه دشوار در صنعت بهرهبرداری، بهویژه جداسازی فلدسپات و کوارتز بوده است. از آنجا که این دو متعلق به کانی های سیلیکات چارچوبی با خواص فیزیکی بسیار مشابه هستند، نمی توان آنها را با جداسازی گرانشی و جداسازی مغناطیسی از هم جدا کرد. موثرترین روش فلوتاسیون است و لیچینگ اسیدی مخلوط نیز در تصفیه عمیق استفاده می شود.

بنابراین، برخی از محققان قضاوت می کنند که آیا کوارتز تولید شده به طور طبیعی می تواند به عنوان کوارتز با خلوص بالا با توجه به محتوای Al و Ti در کوارتز استفاده شود یا خیر. معمولاً محتوای آل و تیتانیم در کوارتز نسبتاً زیاد است و حذف آنها با یک فرآیند تصفیه ساده دشوار است و خالص سازی ریز هزینه تولید را افزایش می دهد. بنابراین، محتوای Al و Ti در کوارتز عامل اصلی محدود کننده خلوص کوارتز است. بر این اساس، زمانی که محتوای Al و Ti در کوارتز به ترتیب کمتر از 25 میکروگرم در گرم و 10 میکروگرم در گرم کوارتز طبیعی باشد، می توان آن را به دسته کوارتز با خلوص بالا نسبت داد.

به طور خلاصه، ما معتقدیم که فرآیند فناوری تصفیه شن و ماسه کوارتز با خلوص بالا پیچیده نیست، اما شناسایی سنگ معدن و دستیابی به خالص سازی نهایی برخی ناخالصی ها از طریق فرآیندهای ترکیبی، به ویژه برای حذف برخی از عناصر خاص، دشوار است.

آیا از طلق برای تقویت و اصلاح پلاستیک استفاده می شود، هر چه سفیدتر باشد بهتر است؟

تقویت و اصلاح پلاستیک یکی از زمینه های کاربردی مهم تالک به ویژه برای اصلاح پلی پروپیلن در صنایع خودروسازی و لوازم خانگی است و سفیدی شاخص مهمی از محصولات تالک است. بنابراین، آیا پودر تالک برای پلاستیک است، هر چه سفیدتر باشد بهتر است؟

سفیدی تالک مورد استفاده در صنعت پلاستیک معمولاً توسط آزمایشگاه CIE (L*a*b*) بیان می شود. علاوه بر اندازه گیری سفیدی خشک، سفیدی مرطوب نیز اندازه گیری می شود. سفیدی خشک تعریف سفیدی به معنای معمول است. سفیدی مرطوب، سفیدی پودر تالک پس از افزودن مقدار مناسبی از DMP (دی متیل فتالات) یا DOP (دیوکتیل فتالات) است.

عواملی که سفیدی تالک را تعیین می کنند فقط خود ماده اولیه نیستند، بلکه اندازه ذرات، رطوبت و ناخالصی ها نیز هستند. اگر حاوی ناخالصی های تیره مانند سولفید آهن، گرافیت و غیره باشد، هر چه محصول ریزتر باشد، سفیدی کمتری دارد.

طلق در طبیعت رنگ های زیادی دارد. تالک رنگ روشن پس از خرد کردن سفید است، اما پس از مخلوط شدن با رزین، رنگ ماتریس کم و بیش رنگ واقعی تالک را نشان می دهد. این عیب تطبیق پذیری تالک را محدود می کند، به ویژه استفاده از تالک تیره رنگ در پلاستیک. در مقایسه با سفیدی خشک، سفیدی مرطوب میتواند بهطور شهودی میزان تغییر رنگ تالک ماتریس پلاستیکی را منعکس کند. هر چه مقدار b*(b) در سفیدی مرطوب کمتر باشد، تغییر رنگ ماتریس پلاستیکی کمتر است.

بیشتر تالک جهان سفید نیست. تالک سفید عمدتاً از چین، افغانستان و هند می آید که نسبتاً محدود است. با افزایش تقاضا برای تالک سفید در صنعت پلاستیک، قیمت آن در 20 سال گذشته به افزایش خود ادامه داده است. کمبود تالک سفید یک روند طولانی مدت در آینده است. در واقع تالک سفید در بسیاری از کاربردها مورد نیاز نیست. به عنوان مثال، در تقویت و اصلاح پلاستیک تیره، اثر تقویتی استفاده از طلق سفید و طلق تیره یکسان است.

آزمایشات نشان می دهد که به ازای هر 1% افزایش سفیدی مرطوب تالک، سفیدی محصول نهایی تنها 0.2% تا 0.3% افزایش می یابد. پیگیری یک طرفه سفیدی طلق بی معنی است. در گذشته به دلیل پایین بودن قیمت طلق سفید، بسیاری از کاربران زیاد به افزایش هزینه استفاده از طلق سفید فکر نمی کردند. با کاهش عرضه و افزایش قیمت، تغییر عادات استفاده و بهبود استفاده همه جانبه از منابع ضروری است.

پودر تالک که برای تقویت و اصلاح استفاده می شود همچنین باید تعداد لکه های سیاه را کنترل کند، به ویژه برای محصولات رنگ روشن که از نظر ظاهری نیازهای بیشتری دارند. این لکه های سیاه پس از سنگ زنی سنگ معدن سولفید آهن طبیعی، کانی های تیره مانند گرافیت یا ناخالصی های تیره حاصل از استخراج به وجود می آیند. مقدار کمی از لکه های سیاه اساساً تأثیری بر سفیدی ندارند، اما عیوب لکه سیاه قابل مشاهده بر روی سطح محصولات پلاستیکی رنگ روشن ایجاد می شود که بر ظاهر تأثیر می گذارد. تعداد زیادی از لکه های سیاه بر سفیدی تأثیر منفی می گذارد. ناخالصی ها با افزایش ظرافت پودر بیشتر شکسته می شوند و در نتیجه سفیدی پودر کاهش می یابد.

رشد مداوم در اندازه بازار سیلیس برای خمیر دندان

سیلیس یک ساینده با کیفیت بالا است که در سال های اخیر به سرعت توسعه یافته است. این تنها ساینده برای تهیه خمیر دندان شفاف و شفاف است. این دارای مزایای ارزش اصطکاک کم و سازگاری خوب فلوئور است. ارزش اصطکاک، مقدار جذب روغن، سطح ویژه، ظرفیت جذب آب، گذر نور، ضریب شکست و غیره را می توان در محدوده وسیعی متناسب با نیازهای هر فرمول تنظیم کرد و همچنین خمیر می تواند تیکسوتروپی، پراکندگی عالی داشته باشد. پایداری و سایر خواص فیزیکی و شیمیایی.

فضای بازار جهانی در زمینه خمیردندان حدود 300000 تن است که حدود 60000 تن آن داخلی است و پیش بینی می شود رشد پایداری داشته باشد. گزارش های رشد بازار نشان می دهد که اندازه بازار جهانی سیلیس برای خمیر دندان در سال 2021 با نرخ رشد مرکب 4.85 درصد از سال 2021 تا 2028، 390 میلیون دلار آمریکا خواهد بود و اندازه بازار تا سال 2026 به 494 میلیون دلار خواهد رسید که از این میزان، بازار داخلی به 494 میلیون دلار خواهد رسید. تقاضا برای سیلیس در صنعت خمیردندان مقیاس نزدیک به 800 میلیون یوان است که مربوط به قیمت متوسط حدود 0.8-15000/تن است (تقاضای بازار جهانی/داخلی 30/60000 تن است).

با بهبود آگاهی سلامت، انتظار میرود بازار مراقبت از دهان که در آن خمیردندان قرار دارد، در پنج سال آینده به CAGR 10 درصد برسد. Frost & Sullivan پیشبینی میکند که کل خردهفروشی بازار مراقبت از دهان کشور من با CAGR 10% به 152.2 میلیارد یوان در سال 2025 افزایش خواهد یافت. خمیر دندان اصلی ترین محصول پاک کننده دهان است که 60 درصد بازار مراقبت از دهان را به خود اختصاص داده است و به عنوان یک نیاز روزانه، قیمت واحد نسبتاً پایین است، با تقاضای سفت و سخت، و انتظار می رود اندازه بازار به طور پیوسته رشد کند.

فضای بازار داخلی سیلیس برای خمیر دندان حدود 800 میلیون و تقاضا حدود 60000 تن است. ساینده ها مواد اولیه اصلی خمیردندان هستند که معمولاً 20 تا 30 درصد فرمول کل (از نظر وزن) را تشکیل می دهند و تأثیر مهمی بر عملکرد اساسی خمیر دندان برای تمیز کردن دهان و کاهش لکه های دندان دارند. بر اساس گزارش های رشد بازار، تقاضای جهانی بین 300000 تا 350000 تن پیش بینی می شود. مصرف داخلی سیلیس برای خمیردندان در سال 2019، 45000 تن است و انجمن محصولات تمیز کننده و مراقبت دهان چین، مقیاس تقاضای داخلی برای سیلیس برای خمیر دندان در سال 2026 را نزدیک به 800 میلیون یوان، مطابق با میانگین قیمت 0.8- پیش بینی کرده است. 15000/تن و تقاضای بازار حدود 60000 تن با نرخ رشد مرکب 5 درصد در سال های 2021-2026 است.

با توجه به روند ارتقاء مصرف، انتظار می رود نسبت سیلیس در ساینده ها افزایش یابد

به عنوان یک ساینده با کیفیت بالا برای خمیر دندان، انتظار میرود که ضریب نفوذ سیلیس در بازار داخلی با ارتقای مصرف افزایش بیشتری یابد.

انتظار می رود سیلیس به دلیل افزایش شدید قیمت کلسیم هیدروژن فسفات، جایگزین محصول شود. سنگ فسفات یک منبع تجدید ناپذیر است و به عنوان یک ماده معدنی استراتژیک توسط شورای دولتی تایید شده است و استخراج آن به شدت کنترل می شود. در عین حال، صنایع شیمیایی فسفر یک صنعت پر آلودگی و پر مصرف انرژی است. نرخ عملیاتی تحت پس زمینه حفاظت از محیط زیست و کربن دوگانه محدود شده است، و در پس زمینه عرضه محدود قیمت فسفات همچنان به صعود به 4000 یوان / تن ادامه می دهد، افزایشی نزدیک به 100٪ از ابتدای سال 2020، و قیمت کلسیم هیدروژن فسفات درجه مواد غذایی بالاتر از قیمت دی اکسید سیلیکون بوده است، بنابراین انتظار می رود که دی اکسید سیلیکون در 1-2 سال آینده تحقق هیدروژن فسفات را محقق کند. جایگزینی سریع کلسیم

کربنات کلسیم دارای معایبی از جمله آسیب به دندان است و با روند ارتقای مصرف با سرعت بیشتری جایگزین می شود. مقدار RDA کربنات کلسیم طبیعی معمولاً بالا است که به راحتی به لثه و عاج آسیب می رساند. علاوه بر این، کربنات کلسیم به راحتی با فلوئور آزاد موجود در خمیردندان فلوراید واکنش داده و فلوراید کلسیم نامحلول تولید می کند که بر کارایی خمیردندان فلوراید تأثیر می گذارد. در حال حاضر، نسبت خمیر دندان درجه A (> 9 یوان در هر چوب) در بازار داخلی به 55٪ رسیده است و نسبت کربنات کلسیم تحت روند ارتقاء مصرف کاهش می یابد. و افزایش قیمت کربنات کلسیم نیز باعث می شود مزیت قیمت پایین دیگر برجسته نباشد.

صنعت کربنات کلسیم بسیار رقابتی است، تمرکز بر توسعه محصولات پیشرفته مانند اصلاح کلید اصلی است.

چین بزرگترین تولید کننده و مصرف کننده کربنات کلسیم در جهان است و تولید و فروش سالانه آن بیش از 30 درصد از کل کلسیم جهان را تشکیل می دهد. در سال 2020، اندازه بازار به 7 میلیارد یوان خواهد رسید. مناطق تولید عمدتا در استان گوانگشی، سیچوان، گوانگدونگ، آنهویی، جیانگشی، هونان، هنان و غیره متمرکز شده است.

اگرچه کشور من یک تولید کننده بزرگ کربنات کلسیم است، اما محدود به منابع، فناوری، سرمایه، سایت، کنترل هزینه و غیره است، بسیاری از شرکت ها دارای تکنولوژی تولید عقب مانده، سطح صنعتی پایین، مصرف منابع بالا، آلودگی زیست محیطی سنگین، درجه پایین هستند. حفاظت از زمین و انرژی فشرده، به دلیل فقدان استعدادهای پیشرفته و فقدان توانایی نوآوری مستقل شرکت ها، هنوز کشور قدرتمندی در تولید محصولات کربنات کلسیم نیست.

شرکت های کربنات کلسیم باید حالت تشکیل زنجیره صنعتی را تغییر دهند، بازار را به عنوان مرکز انتخاب کنند و شیوه سنتی "تولید، عرضه و بازاریابی هومیوپاتی" را به "حالت ترانس بازاریابی، عرضه و تولید" تغییر دهند. بنگاه های تولید محصولات پایین دستی در صنعت ابتدا باید وارد ساختمان سازی شوند و سپس تولید پودر کربنات کلسیم با توجه به نیاز تولید برنامه ریزی شود. شرکتهای واجد شرایط باید یک زنجیره صنعتی در داخل تشکیل دهند، به طوری که محصولات تولید شده به هم مرتبط باشند و ظرفیت مازاد را حذف کرده و سود را به حداکثر برسانند.

صنعت کربنات کلسیم باید بر توسعه پیشرفته تمرکز کند، کار خوبی در اصلاح محصول انجام دهد، عملکرد محصول را غنی کند و بهبود بخشد. ارتقای پالایش محصول و توسعه تخصصی، تمرکز بر کنترل فرم کریستال، و ایجاد پایه ای برای توسعه پایین دستی. در محصولات، تجهیزات تولید و کنترل فرآیند کار خوبی انجام دهید. ارتقاء صنعت و ارتقاء مکانیزاسیون به اتوماسیون و هوشمندسازی. برای انجام یک کار خوب در استانداردهای گروهی، استانداردهای اصلی ملی دیگر نمی توانند سطح پیشرفته صنعت را نشان دهند، بنابراین توسعه استانداردهای گروهی منجر به افزایش انواع کلسیم خاص صنعت و بهبود کیفیت محصول می شود. مقیاس صنعتی شرکت های بالادستی و پایین دستی همچنان در حال گسترش است و در ابتدا یک زنجیره کامل صنعت کربنات کلسیم تشکیل می شود.

از منظر رقابت بازار، رقابت در صنعت کربنات کلسیم کشور من به طور فزاینده ای شدیدتر می شود. تولیدکنندگان کربنات کلسیم در مقیاس بزرگ، نرخ تولید و فروش بالایی دارند و عرضه محصول با کمبود مواجه است و ظرفیت تولید خود را افزایش داده اند. تولیدکنندگان کربنات کلسیم کوچک و متوسط به دلیل مصرف انرژی بالا، مقیاس کوچک و ثبات کیفیت پایین با مشکلات بقای خود مواجه هستند و نیاز به ادغام بیشتر در صنعت وجود دارد. در آینده، در فرآیند ادغام صنعت و بهبود بیشتر تمرکز بازار، تولیدکنندگان بزرگ کربنات کلسیم به دلیل مزایای خود در مقیاس، فناوری، نام تجاری و کیفیت به توسعه بهتری دست خواهند یافت.

اثرات درمان فوق ریز و کلسینه بر قدرت پنهان کائولن

کائولینیت اندازه گیری زغال سنگ یک کانی غیرفلزی بسیار مهم است. کائولن به دست آمده از خرد کردن، آسیاب کردن و کلسینه کردن دارای یک سری خواص عالی است و در بسیاری از صنایع به ویژه صنعت رنگ کاربرد فراوانی داشته است.

در حال حاضر قیمت محصولات کائولن کلسینه شده معمولی نسبتاً پایین است، اما کاربرد آن در پوششهای با عیار بالا به دلیل قدرت پوشش دهی نامطلوب آن محدود است. اثرات تیمارهای فوق ریز و کلسینه بر روی قدرت پوششی کائولن مورد بررسی قرار گرفت و نتایج نشان داد:

(1) با افزایش اندازه ذرات، قدرت پوشش کائولن کلسینه شده به تدریج افزایش می یابد. دلیل اصلی این است که هرچه ذرات کائولن ریزتر باشد، قدرت پوشش آن بیشتر است.

(2) هنگامی که دمای کلسینه بالاتر از 850 درجه سانتیگراد است، با افزایش دمای کلسینه، ذرات ریز برای تشکیل ذرات بزرگتر پخته می شوند، که قدرت پوشش کائولن را کاهش می دهد.

(3) کائولن اندازه گیری زغال سنگ خرد، آسیاب و بسیار ریز می شود، در دمای 850 درجه سانتیگراد کلسینه می شود و سپس برای بار دوم متلاشی شده و دپلیمریزه می شود تا کائولن کلسینه شده با قدرت پوشش دهی بالا بدست آید که عملی بودن را برای کاربرد و عمیق فراهم می کند. پردازش کائولن اندازه گیری زغال سنگ. مبنای مرجع

چگونه سطح نانو روی اکسید را اصلاح کنیم؟

نانو اکسید روی نوع جدیدی از مواد شیمیایی معدنی ریز کاربردی است. به دلیل اندازه ذرات کوچک و سطح ویژه بزرگ، خواص فیزیکی و شیمیایی منحصر به فردی در جنبه های شیمیایی، نوری، بیولوژیکی و الکتریکی دارد. این به طور گسترده ای در افزودنی های ضد باکتری، کاتالیزور، لاستیک، رنگ، جوهر، پوشش، شیشه، سرامیک پیزوالکتریک، اپتوالکترونیک و مواد شیمیایی روزانه، و غیره، توسعه و استفاده از چشم انداز گسترده استفاده می شود.

با این حال، به دلیل مساحت سطح ویژه بزرگ و انرژی سطح ویژه نانو اکسید روی، قطبیت سطح قوی است و به راحتی می توان آن را جمع کرد. پخش یکنواخت آن در محیط های آلی آسان نیست، که تا حد زیادی اثر نانو آن را محدود می کند. بنابراین، پراکندگی و اصلاح سطح پودر نانو اکسید روی به یک روش تصفیه ضروری قبل از اعمال نانو مواد در ماتریس تبدیل شده است.

1. اصلاح پوشش سطحی نانو اکسید روی

این روش اصلی اصلاح سطح پرکننده ها یا رنگدانه های معدنی در حال حاضر است. سورفکتانت برای پوشاندن سطح ذرات استفاده می شود تا خواص جدیدی به سطح ذرات بدهد. اصلاح کننده های سطحی که معمولاً مورد استفاده قرار می گیرند عبارتند از: عامل جفت کننده سیلان، عامل جفت کننده تیتانات، اسید استئاریک، سیلیکون و غیره.

2. اصلاح مکانیکی نانو اکسید روی

این روشی برای استفاده از پودر کردن، اصطکاک و روش های دیگر برای فعال کردن سطح ذرات با تنش مکانیکی برای تغییر ساختار کریستالی سطح و ساختار فیزیکوشیمیایی آن است. در این روش، شبکه مولکولی جابجا می شود، انرژی داخلی افزایش می یابد و سطح پودر فعال تحت تأثیر نیروی خارجی به مواد دیگر واکنش نشان می دهد و می چسبد تا به هدف اصلاح سطح دست یابد.

3. اصلاح واکنش رسوب اکسید روی نانو

در این روش از مواد آلی یا معدنی برای رسوب لایه ای از پوشش روی سطح ذرات استفاده می شود تا خواص سطحی آنها تغییر کند.

در حال حاضر پیشرفتهایی در فناوری تهیه نانو اکسید روی صورت گرفته است و چندین تولیدکننده صنعتی در چین تشکیل شدهاند. با این حال، فناوری اصلاح سطح و فناوری کاربرد نانو اکسید روی مورد توجه زیادی قرار نگرفته است و توسعه زمینه کاربرد آن بسیار محدود شده است. بنابراین، تقویت تحقیقات در مورد اصلاح سطح و کاربرد محصولات نانو اکسید روی، توسعه محصولات با کارایی بالا و گسترش زمینه های کاربرد محصولات برای پاسخگویی به تقاضا برای محصولات نانو اکسید روی در زمینه های مختلف ضروری است.

کاربرد 7 دسته مواد نانو پودری در لاستیک سیلیکونی مایع

![]()

لاستیک سیلیکون مایع عمدتاً از پلیمرهای اساسی، پرکنندههای تقویتکننده، عوامل اتصال عرضی و مواد کمکی مختلف به نسبت معینی تشکیل شده است تا یک لاستیک پایه با خود تراز شدن و تیکسوتروپی تهیه شود و سپس آن را با هوا در دمای اتاق یا در شرایط گرمایش مخلوط کنید. الاستومرها از تماس با رطوبت در یا با عوامل پیوند متقابل تشکیل می شوند.

از آنجایی که خواص فیزیکی و مکانیکی لاستیک سیلیکون مایع خالص بسیار ضعیف است، به طور کلی نیاز به تقویت و اصلاح برای رفع نیازهای کاربردهای عملی دارد. در میان آنها، اضافه کردن پرکننده های تقویت کننده بدون شک مختصرترین و راحت ترین روش است. پرکنندههای نانو معمولاً نانو سیلیس، کربنات نانو کلسیم، مونت موریلونیت آلی، نانولولههای کربنی و گرافن، نانو اکسید روی، نانو دی اکسید تیتانیوم، کاربید سیلیکون، اکسید آلومینیوم و سیمهای نانو نقره هستند.

1. نانو سیلیس

روش های سنتز نانو سیلیس عمدتا بر اساس روش فاز گاز و روش رسوب گذاری است. نانو سیلیس تهیه شده به روش فاز گاز دارای گروه های هیدروکسیل سطحی اندک، اندازه ذرات یکنواخت و پراکندگی خوب است. ژو ژیمین و همکاران از سیلیس دود به عنوان پرکننده تقویت کننده استفاده کرد و دریافت که پس از افزودن 10 قسمت سیلیس، خواص فیزیکی و مکانیکی لاستیک سیلیکون مایع به طور قابل توجهی بهبود یافته و سختی Shore A، استحکام کششی و استحکام برشی به ترتیب به 40 می رسد. 1.6MPa، 1.4MPa; هیچ تغییر قابل توجهی در مقاومت برشی پس از پیری وجود ندارد.

با توجه به هزینه بالاتر سیلیس دود شده، سیلیس رسوب داده شده با هزینه کمتر مورد توجه است. محتوای آب سیلیس رسوب داده شده بیشتر است و عدد هیدروکسیل سطحی بسیار بیشتر از سیلیس دود شده است، که باعث می شود فعالیت سطحی سیلیس رسوب داده شده بسیار بالا باشد و به راحتی انباشته می شود، که منجر به پراکندگی نمی شود. در ماتریس لاستیکی برای حل این مشکل معمولاً از روش های فیزیکی یا شیمیایی برای اصلاح سطح آن استفاده می شود تا از بروز تجمع و بهبود پراکندگی آن جلوگیری شود.

2. نانو کربنات کلسیم

نانو کربنات کلسیم دارای مزایای اندازه ذرات کوچک، سطح ویژه بالا، فعالیت سطحی بالا، مقدار پر شدن زیاد و پردازش راحت است. نانو کربنات کلسیم به طور گسترده در لاستیک سیلیکون مایع به عنوان یک پرکننده تقویت کننده رایج استفاده می شود.

3. مونت موریلونیت آلی (OMMT)

مونت موریلونیت (MMT) یک سیلیکات لایه ای معمولی است و یک پرکننده تقویت کننده نسبتا رایج در صنعت لاستیک است. به منظور بهبود سازگاری MMT با لاستیک سیلیکونی، معمولاً به صورت ارگانیک اصلاح می شود تا OMMT به دست آید. این مطالعه نشان داد که OMMT می تواند به خوبی در ماتریس لاستیک سیلیکونی پراکنده شود، در نتیجه خواص فیزیکی و مکانیکی لاستیک سیلیکونی را به میزان زیادی بهبود می بخشد.

4. نانولوله های کربنی (CNTs)

با توجه به نسبت ابعاد بزرگ، مدول بالا، چقرمگی فوق العاده بالا و چگالی کم CNT ها همواره مورد توجه بوده اند، بنابراین تحقیقات CNT ها در زمینه تقویت لاستیک سیلیکون مایع روز به روز گسترده تر شده است.

5. گرافن

گرافن نوعی نانو ماده دو بعدی با آرایش شبکه شش ضلعی است که از هیبریداسیون اتم کربن sp2 تشکیل شده است. دارای خواص الکتریکی، حرارتی و فیزیکی و مکانیکی عالی است و عملکرد پایدار، منابع گسترده و آماده سازی ساده دارد. ، یک فیلر کاربردی بسیار ایده آل است.

6. نانو اکسید روی

ZnO یک فعال کننده ولکانیزاسیون رایج در صنعت لاستیک است و همچنین می تواند به عنوان پرکننده برای بهبود خواص فیزیکی و مکانیکی و هدایت حرارتی مواد استفاده شود.

در تئوری، کاهش اندازه ذرات ZnO و افزایش سطح ویژه برای بهبود واکنشپذیری مفید است، بنابراین نانو ZnO میتواند به عنوان یک پرکننده تقویتکننده عملکردی برای لاستیک سیلیکون مایع استفاده شود. علاوه بر این، ZnO همچنین یک محافظ خوب در برابر اشعه ماوراء بنفش با خواص ضد پیری است. ZnO اصلاح شده همچنین می تواند خواص جدیدی مانند خواص خود تمیز شوندگی را به لاستیک سیلیکونی بدهد.

7. نانو دی اکسید تیتانیوم

نانو دی اکسید تیتانیوم دارای ویژگی های نقص سطح کمتر، اتم های جفت نشده بیشتر و سطح ویژه بزرگ است. هنگامی که از آن برای تقویت لاستیک استفاده می شود، مستعد پیوند فیزیکی یا شیمیایی است و محل های اتصال متقابل را افزایش می دهد، که برای بهبود خواص فیزیکی و مکانیکی مواد لاستیکی مفید است. نانو دی اکسید تیتانیوم پس از قرار گرفتن در معرض نیروی خارجی در میدان تنش، تغییر شکل ریز دامنه ای را در ماتریس ایجاد می کند تا انرژی را جذب کند و ماده لاستیکی مقاومت تابشی خوبی از خود نشان می دهد.

سایر پرکنندههای تقویتکننده عملکردی، علاوه بر پرکنندههای کاربردی نانوتقویتشده فوق، انواع دیگری از پرکنندههای تقویتکننده مانند کاربید سیلیکون، آلومینا، سیمهای نانو نقره و غیره وجود دارد. خواص لاستیک سیلیکون مایع خواص مکانیکی نیز می تواند برخی از خواص ویژه را ایجاد کند.

با توجه به تقاضای زیاد در زمینه گران قیمت، وضعیت میکای مصنوعی بیشتر بهبود یافته است

رنگدانه های مرواریدی در زمینه مواد جدید متعلق به یک صنعت نوظهور استراتژیک ملی است. میکای مصنوعی یک بستر مهم برای مواد مرواریدی است. با افزایش تقاضای پایین دستی، افزایش سهم رنگدانه های مرواریدی مبتنی بر میکای مصنوعی در حال تبدیل شدن به یکی از روندهای آینده است.

رنگدانه مرواریدی که از پوشاندن لایه ای از فیلم اکسیدی (لایه پوششی) بر روی بستری مانند میکا تشکیل می شود، رنگدانه ای با عیار بالا است که رنگدانه های سنتی را زیر و رو می کند. دارای ویژگی های عالی مانند ایمنی و حفاظت از محیط زیست، محو نشدن و رنگ های غنی است. میکا به دو دسته میکای طبیعی و میکای مصنوعی تقسیم می شود. رنگدانه های مرواریدی مبتنی بر میکای طبیعی قیمت پایینی دارند و عمدتاً در تولیدات ارزان قیمت استفاده می شوند. رنگدانه های مرواریدی مبتنی بر میکای مصنوعی گران هستند و عمدتاً در تولیدات پیشرفته، خودرو و لوازم آرایشی و سایر زمینه های پیشرفته استفاده می شوند.

میکای طبیعی یک ماده معدنی سنگساز بهطور طبیعی است که یک منبع تجدید ناپذیر است. با تمام شدن منابع طبیعی میکا، ظرفیت تولید به شدت محدود می شود. در حالی که میکای مصنوعی ترکیب و ساختار میکای طبیعی را شبیه سازی می کند و به طور مصنوعی با مواد معدنی با ناخالصی های کمتر سنتز می شود. از نظر دمای استفاده، عایق، ایمنی و حفاظت از محیط زیست و رنگ، نسبت به میکای طبیعی برتری دارد. تقاضا برای میکای مصنوعی در زمینههای گرانقیمت مانند لوازم آرایشی و خودرو و با ارتقای مصرف همچنان در حال افزایش است. بنابراین، مقیاس بازار میکای مصنوعی همچنان در حال گسترش است و نرخ نفوذ افزایش می یابد. به تدریج جایگزین میکای طبیعی می شود و به ماده پایه اصلی رنگدانه های مروارید تبدیل می شود.

مواد مروارید میکا مصنوعی به دلیل ویژگی های عالی آن به طور گسترده در کاربردهای پایین دستی استفاده می شود، نه تنها به طور گسترده در زمینه های پرطرفدار مانند لوازم آرایشی و اتومبیل استفاده می شود، بلکه مورد علاقه مصرف کنندگان نیز می باشد. در زمینه صنعتی، آن را به عنوان "منوسدیم گلوتامات صنعتی" نیز می شناسند که می تواند به طور گسترده در صنایع پوشش، پلاستیک، لاستیک، کاغذ سازی، مصالح ساختمانی، متالورژی و سایر صنایع استفاده شود. به عنوان مثال، در پوشش ها، پودر میکا مصنوعی در اتومبیل ها و پوشش های دکوراسیون معماری استفاده می شود. در صنعت لاستیک، پودر میکا مصنوعی یک روان کننده خوب و عامل آزادسازی قالب است. در پلاستیک های تقویت شده، پودر میکا مصنوعی را می توان به عنوان مواد اولیه برای تولید پلاستیک استفاده کرد. از افزودنی ها برای ساخت پلاستیک های مهندسی مدرن با استحکام بالا، کشش خوب و وزن سبک استفاده می شود. در بین مواد عایق، محصولات سری کاغذ میکای مصنوعی پرمصرف ترین مواد عایق الکتریکی هستند.

16 زمینه کاربردی اصلی و ویژگی های illite را بدانید

Illite یک ماده معدنی خاک رس سیلیکات سیلیکات دو وجهی 2:1 غنی از پتاسیم است که دارای لایه های میانی از دست رفته، محتوای بالای پتاسیم و آلومینیوم، آهن کم، ریز و مقاومت و مقاومت در برابر خوردگی خوب است. دارای خواص فیزیکی و شیمیایی عالی مانند سایندگی، سیالیت، جذب و مقاومت در برابر حرارت است و به طور گسترده در کودهای شیمیایی، لاستیک و پلاستیک، لوازم آرایشی، حفاظت از محیط زیست، تهویه خاک، سرامیک، غربال مولکولی، ساخت و ساز، کاغذسازی، دارو، مواد غذایی استفاده می شود. و زمینه های دیگر

1. صنعت کود

(1) کود پتاس

(2) کود گرانول جدید

2. صنعت پلاستیک و لاستیک

در حال حاضر پرکننده های پلاستیکی به دلیل دمای پایین، پایداری حرارتی بالا، مقاوم در برابر شعله و استحکام مکانیکی خوب توجه گسترده ای را به خود جلب کرده اند.

3. مواد کامپوزیت فوق جاذب

از ایلیت و آکریل آمید می توان به عنوان مواد اولیه برای سنتز مواد هیبریدی با ظرفیت جذب استفاده کرد. این ماده کامپوزیت نه تنها عملکرد جذب خوبی دارد، بلکه سازگاری با محیط را نیز افزایش می دهد.

4. لوازم آرایشی و بهداشتی

Illite دارای ظرفیت تبادل کاتیونی زیاد و اندازه ذرات کوچک است، بنابراین می توان از آن به عنوان یک پرکننده آرایشی استفاده کرد. Illite در لوازم آرایشی می تواند مواد زائد و سموم پوست را جذب کند. Illite می تواند دارای خواص ضد باکتری، غیر سمی و سایر خواص باشد، می تواند اشعه ماوراء بنفش را منعکس کند، بنابراین می تواند در ضد اشعه ماوراء بنفش نقش داشته باشد.

5. حفاظت از محیط زیست

با توسعه صنعت، آلودگی خاک و آبها بیش از پیش جدیتر شده و تخلیه آلایندههای فلزات سنگین در صنعت هستهای، بهویژه آلودگی رادیوایزوتوپها، بهطور فزایندهای قابل توجه بوده و بقای بدن را با خطر جدی مواجه کرده است. از انسان ها

6. اصلاح کننده خاک

از ایلیت می توان به عنوان جزئی از کانی های رسی در برخی از خاک های اسیدی نیز استفاده کرد. Illite با محلول NaF با pH=4.7 واکنش می دهد. این واکنش می تواند این خاک های اسیدی را بهبود بخشد و عملکرد محصول را افزایش دهد.

7. سرامیک

در دوران باستان، ایلیت ماده اولیه طبیعی اصلی برای ساخت سفال بود. در فرآیند تولید سرامیک، محتوای مواد معدنی رسی تاثیر بسزایی بر کیفیت سرامیک خواهد داشت. دلیل آن این است که ایلیت سرشار از پتاسیم است، بنابراین افزایش محتوای ایلیت باعث کاهش نقطه ذوب محصول، کاهش جذب آب و کاهش فاز شیشه ای می شود. نسبت افزایش یافت

8. غربال مولکولی

در صنعت، ایلیت عمدتا به عنوان جاذب، کاتالیزور و مبدل یونی استفاده می شود، علاوه بر این، ایلیت در تبدیل انرژی خورشیدی و فتوشیمی نیز کاربردهایی دارد.

9. صنعت ساختمان

سنگ معدن Illite غنی از آلومینیوم است که باعث افزایش چقرمگی محصول می شود. همچنین سرشار از پتاسیم است که دمای کلسینه شدن آن را در هنگام تهیه مواد چینی کاهش می دهد و در نتیجه مصرف انرژی را کاهش می دهد. آجرهایی که با ایلیت پخته می شوند اثر عایق حرارتی بهتر و قیمت پایین تری دارند.

10. صنعت کاغذ

Illite دارای جذب خوب، قابلیت پوشش متوسط و شفافیت است، بنابراین می تواند اثر استفاده را افزایش دهد.

11. پزشکی

پروتئین، DNA و غیره می توانند توسط ایلیت جذب شوند، بنابراین از ایلیت می توان به عنوان حامل ژن در درمان بالینی استفاده کرد. Illite را می توان با پروتئین ها ترکیب کرد و کمپلکس هایی را در ارگانیسم ایجاد کرد و سپس پروتئین ها در محیط مناسب آزاد می شوند تا به هدف درمان بیماری ها دست یابند.

12. مواد مقاوم در برابر شعله

Illite دارای بی اثری شیمیایی، عایق الکتریکی، عایق حرارت و سایر خواص است و می تواند در تولید کابل های لاستیکی مقاوم در برابر شعله، منسوجات مقاوم در برابر شعله و کابل های قدرت مقاوم در برابر شعله استفاده شود.

13. الماس مصنوعی

به دلیل مقاومت خوب در برابر حرارت، مقاومت در برابر خوردگی، عایق و انبساط ایلیت، می توان مقدار کمی از کانی رسی ایلیت را هنگام تهیه الماس اضافه کرد.

14. رنگ زدایی روغن

Illite می تواند روغن را تغییر رنگ دهد و ایلیت پس از اصلاح سطح عملکرد تغییر رنگ قوی دارد.

15. گل حفاری نفت

ذرات ایلیت ریز هستند به طوری که دارای قابلیت شناور شدن خوب، مقاومت حرارتی و مقاومت در برابر سایش خوب است و می توان از آن در فرآیند حفر چاه استفاده کرد.

16. میدان غذایی

از آنجایی که پرتوهای مادون قرمز دور ساطع شده توسط پودر طبیعی ایلیت می تواند بوی منتشر شده توسط مواد غذایی مختلف را تجزیه یا از بین ببرد و در عین حال می تواند مولکول های آب موجود در غذا را برای تازه نگه داشتن و جلوگیری از اکسیداسیون فعال کند، بنابراین بدتر شدن غذا می تواند اجتناب کرد.

تهیه کربنات کلسیم کروی با کریستالیزاسیون و کربونیزاسیون واکنش با جاذبه زیاد

اشکال متداول کربنات کلسیم عمدتاً شامل شکل نامنظم، شکل دوکی، شکل کروی، شکل پوسته پوسته و شکل مکعب و غیره است. اشکال مختلف کربنات کلسیم زمینه ها و عملکردهای متفاوتی دارند. حلالیت و سطح ویژه زیاد و غیره کاربردهای مهمی در زمینه ساخت پلاستیک، لاستیک، مواد غذایی و کاغذ دارد.

در حال حاضر روشهای اصلی تهیه کربنات کلسیم کروی روش متاتز و روش کربنیزاسیون می باشد. اگرچه روش متاتز می تواند کربنات کلسیم کروی با مورفولوژی منظم و پراکندگی خوب تولید کند، اما مواد اولیه این روش گران است و مقدار زیادی یون ناخالص وارد می شود که برای تولید صنعتی مناسب نیست. روش کربونیزاسیون رایج ترین روش مورد استفاده در صنعت است. روش کربونیزاسیون سنتی عمدتاً به روش کربنیزاسیون متناوب و روش کربنیزاسیون اسپری پیوسته تقسیم می شود. اگرچه روش کربنیزاسیون هزینه پایینی دارد و میتوان آن را در مقیاس بزرگ تولید کرد، اما روش کربنسازی سنتی برای تهیه کربنات کلسیم کروی دارای مشکلاتی مانند توزیع ناهموار اندازه ذرات و راندمان پایین تولید است.

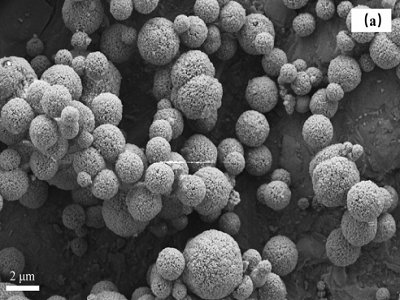

روش تبلور واکنش ابر گرانشی روش جدیدی برای تهیه نانومواد است و ماهیت آن تولید نیروی گریز از مرکز عظیم از طریق چرخش با سرعت بالا، شبیهسازی محیط میدان فوقگرانشی است. روتور بسته بندی چرخان با سرعت بالا در راکتور هایپرگرانشی، مایع را به رشته های مایع، قطرات یا فیلم های مایع تبدیل می کند و سطح ویژه مایع به شدت افزایش می یابد. 1 تا 3 مرتبه بزرگی، فرآیندهای ریز اختلاط و انتقال جرم بسیار افزایش مییابد، بنابراین زمان واکنش کوتاهتر از روش کربنسازی سنتی است و محصول دارای مزایای اندازه ذرات کوچک، توزیع اندازه ذرات باریک، خلوص بالا محصول است. و مورفولوژی منظم تر. . راکتورهای فوق گرانش به دلیل اثرات میکرو اختلاط خوب و انتقال جرم به طور گسترده در تهیه نانومواد استفاده می شوند.

کربنات کلسیم کروی در اکثر موارد از واتریت رشد می کند، اما واتریت به عنوان یک شکل کریستالی ناپایدار ترمودینامیکی، وجود پایدار در محیط مرطوب و محلول آبی دشوار است و برای به دست آوردن پایدار آن نیاز به روش های خاصی دارد. تحقیقات نشان میدهد که معرفی NH4+ در طی واکنش کربنسازی نه تنها میتواند از تشکیل کلسیت در طول فرآیند تبلور جلوگیری کند و تبدیل فرم کریستالی کربنات کلسیم به واتریت را تسهیل کند، بلکه اتمسفر NH4+ میتواند واتریت تولید شده را ایجاد کند. به طور پایدار در راه حل وجود دارد.

متفاوت از NH4+، اسیدهای آمینه اسیدی در محلول تجزیه می شوند و با Ca2+ ترکیب می شوند تا یک قالب کریستالی بذری را تشکیل دهند. تحت تأثیر الگوی کریستال دانه، کربنات کلسیم حاصل نیز فاز کریستالی متقابل و آمینو اسید مناسب ظاهر می شود.

با استفاده از اسید گلوتامیک ارزان قیمت و کلرید آمونیوم به عنوان مواد افزودنی، آماده سازی قابل کنترل کربنات کلسیم کروی در یک میدان فوق جاذبه مورد مطالعه قرار گرفت و اثرات این دو افزودنی در سنتز کربنات کلسیم مورد بررسی قرار گرفت. نتایج نشان داد که:

(1) با استفاده از روش کریستالیزاسیون و کربنیزاسیون واکنش هایپرگرانشی، اندازه ذرات را می توان تحت شرایط بهینه به دست آورد که اسید ال-گلوتامیک و کلرید آمونیوم به ترتیب با 4% و 20% هیدروکسید کلسیم اضافه می شوند و ضریب جاذبه 161.0 است. کربنات کلسیم واتریت خالص با کروییت بالا در حدود 500 نانومتر.

(2) قبل از شروع واکنش، اسید ال-گلوتامیک و یونهای کلسیم در محلول یک قالب را تشکیل میدهند که بر هستهبندی و رشد کربنات کلسیم تأثیر میگذارد و NH4+ فراوان در محلول در طول واکنش، محیط خوبی را برای تشکیل کلسیم فراهم میکند. vaterite، برش با سرعت بالا مایع توسط راکتور گرانش از احتمال پوشش بیش از حد مواد خام هیدروکسید کلسیم جلوگیری می کند و آماده سازی قابل کنترل کربنات کلسیم کروی را محقق می کند.