شارژ سریع در حال تبدیل شدن به یک روند صنعتی است و پنج نوع ماده آند شارژ سریع را معرفی می کند

با پیشرفت فن آوری باتری های قدرت، محدوده کروز وسایل نقلیه انرژی جدید تا حد زیادی بهبود یافته است و مشکل اضطراب عمر باتری به تدریج کاهش یافته است. علاوه بر عمر باتری، اضطراب شارژ مشکل دیگری است که وسایل نقلیه جدید انرژی باید با آن مواجه شوند. سطح راندمان شارژ مستقیماً بر تجربه خودرو تأثیر می گذارد.

کوتاه کردن زمان شارژ یکی از کلیدهای افزایش قدرت برند و تجربه کاربری خودروهای انرژی جدید است. برخی تحلیلگران بر این باورند که با افزایش سریع ضریب نفوذ خودروهای جدید انرژی، رقابت شرکتهای خودروسازی عمیقتر و متنوعتر میشود و پیشرفت فناوری شارژ سریع و بهبود راندمان تجدید انرژی نیز به خروجی بعدی تبدیل شده است. زنجیره صنعت خودروهای انرژی جدید

1. شارژ سریع چیست؟

شارژ خودروهای انرژی جدید به دو دسته شارژ آهسته AC و شارژ سریع DC تقسیم می شود. برای دستیابی به «شارژ سریع»، باید به شارژ سریع DC تکیه کرد. شاخصی که میزان شارژ را تعیین می کند، قدرت شارژ است. هیچ مقررات روشنی در مورد شارژ با توان بالا در صنعت وجود ندارد که یک اصطلاح صنعتی گسترده است. به طور کلی، توان شارژ بالای 125 کیلو وات دارای قدرت بالایی است.

شارژ سریع باتری برق استفاده از شارژ با توان بالا است. بستههای باتری قدرت پیشرو در بازار میتوانند از نرخ شارژ 2C پشتیبانی کنند (نرخ شارژ معیاری از سرعت شارژ، نرخ شارژ = جریان شارژ / ظرفیت نامی باتری است). به طور کلی، شارژ 1C می تواند سیستم باتری را در 60 دقیقه به طور کامل شارژ کند و 4C به این معنی است که باتری را می توان در 15 دقیقه به طور کامل شارژ کرد. نرخ شارژ-دشارژ میزان واکنش لیتیوم-دینترکالاسیون سلول باتری را تعیین می کند و همچنین با درجات مختلف تولید گرما یا تکامل لیتیوم همراه است. هر چه این نرخ بالاتر باشد، تکامل لیتیوم و تولید گرما جدی تر است.

2. الکترود منفی عامل تعیین کننده برای شارژ سریع باتری ها است

باتری های شارژ سریع نیاز به تغییر و ارتقاء در مواد باتری دارند تا عملکرد شارژ سریع باتری را بهبود بخشد که شبیه به جلوه بشکه است. برد کوتاه الکترود منفی است که عامل تعیین کننده برای نرخ شارژ باتری است.

الکترود منفی نسبت به الکترود مثبت تاثیر قوی تری بر شارژ سریع دارد. چندین مطالعه نشان داده اند که تخریب کاتد و رشد فیلم CEI کاتد هیچ تاثیری بر شارژ سریع باتری های Li-ion معمولی ندارد. عوامل موثر بر رسوب لیتیوم و ساختار رسوب (بارش لیتیوم) عبارتند از: ① نرخ انتشار یون های لیتیوم در آند. ② گرادیان غلظت الکترولیت در سطح مشترک آند. و ③ واکنش های جانبی در رابط الکترود/الکترولیت.

3. مواد الکترود منفی برای شارژ سریع چیست؟

مواد گرافیت

مواد مبتنی بر سیلیکون

مواد کربن سخت

مواد لیتیوم تیتانات

جنس پایه آلومینیومی

موسسه فناوری پیشرفته شنژن، آکادمی علوم چین اخیرا آخرین دستاوردها را در زمینه مواد آند کامپوزیتی مبتنی بر آلومینیوم گزارش کرده است. فویل آلومینیومی هم یک الکترود منفی و هم یک کلکتور جریان است. یون های لیتیوم به سطح الکترود منفی فویل آلومینیومی حرکت می کنند که می تواند به سرعت یک آلیاژ آلومینیوم-لیتیوم را تشکیل دهد. در هنگام تخلیه، یون های لیتیوم را می توان به راحتی از آلیاژ آلومینیوم-لیتیوم استخراج کرد که مزیت ذاتی شارژ سریع را دارد. بر اساس گزارش ها، محصول باتری این اچیومنت در مدت 20 دقیقه به طور کامل شارژ می شود. اگر فویل آلومینیوم کامپوزیت به عنوان یک الکترود منفی شارژ سریع استفاده شود، مزایای زیادی در کنترل هزینه، آماده سازی در مقیاس بزرگ و پایدار و غیره دارد.

با توسعه سریع فناوری باتری های لیتیومی، چگالی انرژی باتری ها تا حد زیادی بهبود یافته است و تقاضا برای کوتاه کردن زمان شارژ در بازار باتری های قدرت نیز در حال افزایش است. فناوری شارژ سریع به یک روند مهم در توسعه فناوری باتری های لیتیومی در سال های اخیر تبدیل شده است. با بهبود مستمر مواد باتری، شارژ سریع ممکن است به یک رقابت جدید در زمینه وسایل نقلیه با انرژی جدید تبدیل شود و استفاده از فناوری شارژ سریع در آینده گسترده تر خواهد شد.

اصلاح آلی دی اکسید تیتانیوم و تاثیر آن بر پلاستیک های مهندسی ABS

به دلیل نقص خود دی اکسید تیتانیوم و قطبیت قوی روی سطح، دی اکسید تیتانیوم بدون عملیات سطحی به راحتی آب را جذب می کند و در حین تولید، ذخیره سازی و حمل و نقل به راحتی جذب آب می شود و به دلیل تجمع آسان، کاربرد آن در پلیمرهای آلی را محدود می کند. بنابراین، اصلاح سطح موثر دی اکسید تیتانیوم برای بهبود قابلیت پخش آن در پلیمرهای آلی و سازگاری با سیستم کاربرد، کلید کاربرد گسترده دی اکسید تیتانیوم شده است. به منظور بهبود خیس کنندگی، پراکندگی و خواص رئولوژیکی دی اکسید تیتانیوم در محیط های پراکندگی مختلف، معمولاً لازم است اصلاحات آلی انجام شود.

اصلاح سطح آلی دی اکسید تیتانیوم با اصلاح کننده های آلی مختلف انجام شد و اثرات اصلاح کننده های آلی مختلف بر آب دوستی و آب گریزی سطح، جذب آزمایشگاهی و روغن پودر دی اکسید تیتانیوم و همچنین اثرات تیمارهای مختلف سطح آلی مورد بررسی قرار گرفت. بر شاخص مذاب، استحکام کششی، و غیره تاثیر خواص مواد مانند مقاومت کششی و مقاومت ضربه. نتایج نشان داد که:

(1) استفاده از پلی سیلوکسان A، پلی سیلوکسان B و اصلاح کننده آلی پلیول برای تصفیه دی اکسید تیتانیوم تأثیر قابل توجهی بر ارزش آزمایشگاهی پودر ندارد و شاخص جذب روغن محصول کاهش می یابد.

(2) دی اکسید تیتانیوم تیمار شده با پلی سیلوکسان دارای خواص آبگریز است که سازگاری آن را با رزین های پلاستیکی افزایش می دهد.

(3) دی اکسید تیتانیوم اصلاح شده توسط پلی ال ها آبدوست است و به راحتی آب را جذب می کند که بر عملکرد کاربرد پلاستیک ها تأثیر می گذارد.

(4) در سیستم رزین ABS، دی اکسید تیتانیوم تیمار شده با پلی سیلوکسان A اضافه می شود که کمترین تأثیر را بر خواص مکانیکی محصولات پلاستیکی دارد و خواص کششی و مقاومت ضربه ای ماده بهترین است.

(5) توصیه می شود که دی اکسید تیتانیوم مورد استفاده در زمینه پلاستیک های مهندسی با اصلاح کننده های پلی سیلوکسان اصلاح شود و اصلاح کننده های آلی حاوی گروه های مختلف باید با توجه به سیستم های کاربردی مختلف انتخاب شوند تا عملکرد کلی مواد بهبود یابد.

کلسیم سنگین، کلسیم سبک، نانو کلسیم، مورد علاقه پی وی سی کیست؟

کربنات کلسیم به طور گسترده ای برای پر کردن پلی وینیل کلرید (PVC)، پلی اتیلن (PE) و سایر رزین ها استفاده می شود. افزودن مناسب کربنات کلسیم به بهبود عملکرد و عملکرد پردازش محصولات PVC کمک می کند، مانند بهبود ثبات ابعادی محصولات و بهبود کیفیت محصول. سفتی و سختی، بهبود مقاومت حرارتی محصولات، بهبود قابلیت چاپ محصولات و غیره. از آنجایی که قیمت کربنات کلسیم به خودی خود نسبتاً پایین است، تنها درک جامع از خواص انواع کربنات کلسیم و فناوری فرآوری در حین استفاده می تواند بهبود عملکرد هزینه محصولات.

1. انتخاب انواع کربنات کلسیم

کلسیم سنگین به طور گسترده در لایه فوم چرم مصنوعی پی وی سی استفاده می شود.

کلسیم سبک به طور گسترده در لایه سطحی چرم کلندری، ورق سخت کلندری و فیلم کلندری استفاده می شود. کلسیم سبک مورد استفاده در قالب گیری کلندری دارای اندازه ذرات ریز بوده و به راحتی انباشته می شود که به راحتی باعث ایجاد لکه های سفید بر روی محصول می شود، بنابراین سطح باید فعال شود. پوشش آلی سطح کربنات کلسیم می تواند آن را آبگریز کند، تجمع را کاهش دهد، سازگاری با پلیمر PVC را افزایش دهد و خواص مکانیکی آن را بهبود بخشد.

اندازه ذرات نانو کربنات کلسیم 1 تا 100 نانومتر است که عملکرد بهتری نسبت به کلسیم فعال نشان می دهد و اثر تقویت کننده خاصی دارد.

2. تأثیر افزودن کربنات کلسیم بر خواص محصولات کلندری

کربنات کلسیم عمدتاً در افزایش ظرفیت و کاهش هزینه در محصولات پی وی سی کلندری نقش دارد. با افزایش نسبت پر شدن کربنات کلسیم، خواص مکانیکی محصولات کلندری به تدریج کاهش می یابد. در این میان، نانو کربنات کلسیم تأثیر کمی بر استحکام محصولات PVC دارد. در مورد الزامات مربوط به خواص مکانیکی محصولات، نانو کربنات کلسیم را می توان ترجیح داد.

3. تأثیر عملیات سطحی کربنات کلسیم بر عملکرد محصول

کربنات کلسیم، به ویژه کربنات کلسیم سبک و کربنات نانو کلسیم، دارای اندازه ذرات کوچک، سطح بزرگ، آب دوستی قوی و تجمع ثانویه آسان هستند، بنابراین سطح آنها برای به دست آوردن کربنات کلسیم آبگریز نیاز به تصفیه دارد.

کربنات کلسیم سنگین عمدتاً دارای اثر پرکننده و سازگار کننده روی PVC است. سازگاری ضعیفی با PVC دارد و تاثیر زیادی بر خواص مکانیکی دارد. توصیه می شود در لایه فوم چرم مصنوعی پی وی سی کلندرید یا در مواردی که خواص مکانیکی لازم نیست استفاده شود. وسط برای سناریوهای کاربردی که نیاز به خواص مکانیکی بالا دارند، بهتر است از کربنات کلسیم سبک و کربنات نانو کلسیم استفاده شود. کربنات کلسیم سبک یا کربنات کلسیم نانو.

4. تأثیر توالی تغذیه بر روی محصول

توالی تغذیه کربنات کلسیم در فرآیند پردازش PVC بسیار مهم است. پودر پی وی سی، کربنات کلسیم و تثبیت کننده را به ترتیب به مخلوط کن با سرعت بالا اضافه کنید، با سرعت کم یکنواخت هم بزنید، سپس به سرعت بالا هم بزنید تا دما به 40 تا 60 درجه سانتیگراد برسد، نرم کننده و مایعات دیگر را در حین هم زدن اضافه کنید. سرعت بالا. به هم زدن تا دمای 100 تا 120 درجه سانتیگراد ادامه دهید، مخلوط ترجیحاً به صورت ماسه روان باشد و سپس در مخلوط کن داخلی برای ورز دادن و کلندری قرار دهید تا یک فیلم تشکیل شود.

5. مشکلات غیرعادی و بهبود کربنات کلسیم در کاربرد کلندری پی وی سی

مشکلات غیرعادی کربنات کلسیم در کاربرد کلندرینگ پی وی سی عمدتاً لکه های متفرقه، لکه های سفید، خطوط کششی، چین های سفید و کاهش خواص مکانیکی است. لکه های متفرقه در محصولات کلندری ظاهر می شود، دلیل آن این است که کربنات کلسیم در هنگام تولید یا حمل و نقل با ناخالصی ها مخلوط می شود. میتوانید در طول بازرسی ورودی، باقی مانده الک را مشاهده کنید تا ببینید آیا ذرات رنگارنگ وجود دارد یا خیر، و دسته واجد شرایط کربنات کلسیم را جایگزین کنید. علت اصلی لکه های سفید و خطوط کششی تجمع ثانویه کربنات کلسیم است. راه حل این است که آن را با کربنات کلسیم تحت درمان با سطح جایگزین کنید. بسته بندی بیرونی کربنات کلسیم باید از رطوبت محافظت شود تا تجمع ثانویه کربنات کلسیم ناشی از رطوبت کاهش یابد. برای محصولات فوق نازک با لکه های سفید، جایگزینی کربنات کلسیم در مقیاس نانو برای تولید توصیه می شود.

برای سفید شدن یا کاهش خواص مکانیکی ناشی از افزودن بیش از حد کربنات کلسیم، لازم است مقدار کربنات کلسیم اضافه شده کاهش یابد یا با کربنات کلسیم سبک یا کربنات کلسیم در مقیاس نانو جایگزین شود تا خواص مکانیکی بهبود یابد. تولید - محصول.

3 نوع متداول مواد معدنی بازدارنده شعله

مواد معدنی بازدارنده شعله، بازدارنده هایی هستند که بر اساس مواد معدنی طبیعی فرآوری می شوند. با توجه به مکانیسم های بازدارنده شعله، می توان آنها را به کانی های معمولی (هیدروکسیدها، کربنات ها، سولفات ها و غیره)، کانی های رسی و کانی های قابل انبساط تقسیم کرد. گرافیت و غیره

1. بازدارنده های معمولی شعله معدنی

هیدروکسیدهای فلزی، کربناتها، سولفاتها و غیره به عنوان بازدارنده شعله معمولاً شرایط زیر را دارند: آنها می توانند در دمای معینی (100-300 درجه سانتیگراد) تجزیه گرماگیر شوند و می توانند بیش از 25٪ H2O یا CO2 را با کسر جرمی آزاد کنند. و عملکرد پر کردن خوب؛ مواد اولیه غنی، کم هزینه، حلالیت کم و ناخالصی های کم مضر. چنین مواد معدنی می توانند گرمای آزاد شده توسط احتراق پلیمر و انرژی تابشی در شعله را در طول فرآیند تجزیه جذب کنند و بخار آب یا (و) CO2 تولید شده توسط تجزیه می تواند غلظت گاز قابل احتراق و اکسیژن تولید شده توسط احتراق پلیمر، سطح مواد را کاهش می دهد. دما می تواند سرعت احتراق را کاهش دهد و از ادامه احتراق جلوگیری کند. اکسید فلز حاصل از تجزیه می تواند به عنوان یک لایه پوششی برای جداسازی هوا و مسدود کردن شعله برای جلوگیری از گسترش شعله استفاده شود. در مقایسه با بازدارنده های شعله مبتنی بر هالوژن و فسفر، گازهای سمی و خورنده در طول فرآیند بازدارنده شعله تولید نمی کند و مزایای آشکاری در حفاظت از محیط زیست دارد که نشان دهنده روند توسعه شدید است.

2. ضد شعله معدنی نانورس

کانیهای رسی معمولاً بهطور یکنواخت در پلیمرها در مقیاس نانو پراکنده میشوند و نانوصفحات کانیهای رسی بهعنوان مانعی در برابر مولکولهای کوچک، بخارات قابل احتراق و گرمای آزاد شده از احتراق پلیمر در جهتهای دو بعدی عمل میکنند و فاز متراکم پلیمری را تجزیه میکنند. احتراق تأثیر قابل توجهی دارد و پلاکتهای رسی در جهت دوبعدی نیز میتوانند بازخورد گرمای تولید شده توسط احتراق فاز گاز را به فاز متراکم مختل کنند و در نتیجه خواص بازدارنده شعله پلیمر را بهبود بخشند. پلاکتهای رسی پراکنده در اندازه نانو یک اثر محدودکننده آشکار بر تحرک زنجیرههای ماکرومولکولی پلیمری دارند، به طوری که زنجیرههای ماکرومولکولی دمای تجزیه بالاتری نسبت به زنجیرههای مولکولی کاملاً آزاد در هنگام تجزیه حرارتی دارند.

3. بازدارنده شعله گرافیت قابل گسترش

گرافیت انبساط پذیر (EG) یک ترکیب گرافیت خاص است که از عملیات شیمیایی گرافیت پوسته پوسته طبیعی تشکیل می شود. گرافیت ساختار لایه ای دارد و فلزات قلیایی، اکسواسیدهای اکسید کننده قوی و غیره را می توان بین لایه ها جاسازی کرد تا ترکیبات بین لایه ای ایجاد شود که از طریق تجزیه، تبدیل به گاز و انبساط ترکیبات بین لایه ای در حدود 200 درجه سانتی گراد شروع به انبساط می کنند و به آن می رسند. حدود 900 درجه سانتیگراد حداکثر مقدار، محدوده انبساط می تواند به 280 برابر برسد، گرافیت منبسط شده از شکل پوسته پوسته به شکل "کرم" با چگالی کم تغییر می کند، که باعث افزایش پایداری لایه کربنی شده در قالب یک شبکه متقاطع می شود، از کربنه شدن جلوگیری می کند. لایه از ریزش، و می تواند بر روی سطح مواد استفاده شود. تشکیل یک عایق حرارتی با راندمان بالا و لایه مانع اکسیژن می تواند از انتقال گرما به سطح مواد و انتشار گازهای قابل احتراق با مولکول کوچک که از تجزیه مواد به منطقه احتراق در سطح مواد ایجاد می شود جلوگیری کند. مواد، از تخریب بیشتر پلیمر جلوگیری می کند و در نتیجه زنجیره احتراق را مسدود می کند. به اثر آتش کارآمد و بازدارنده شعله.

EG به شکل کریستالی پایدار وجود دارد و دارای مقاومت عالی در برابر آب و هوا، مقاومت در برابر خوردگی و دوام است. لایه کربنی که در اثر انبساط ایجاد می شود، پایداری خوبی دارد و می تواند نقش اسکلت خوبی ایفا کند. به عنوان نوع جدیدی از بازدارنده شعله اشتعال فیزیکی بدون هالوژن، EG دارای سرعت آزادسازی حرارت بسیار پایین در آتش، اتلاف جرم بسیار کمی است و دود کمی تولید می کند. الزامات حفاظت از محیط زیست را برآورده می کند و می تواند به عنوان یک هم افزایی برای سیستم های توسعه استفاده شود. سینرژیست ها و بازدارنده های شعله برای تهیه محصولات جدید مقاوم در برابر شعله اشتعال زا با بدون هالوژن، دود کم، سمیت کم، خواص فیزیکی و شیمیایی بهتر و مقاومت در برابر آتش استفاده می شوند. EG به طور گسترده ای به عنوان یک بازدارنده شعله استفاده خواهد شد.

پلی سیلیکون گرید الکترونیکی: "غذا" صنعت اطلاعات الکترونیکی

![]()

با توسعه شدید صنعت فتوولتائیک، صنعت پلی سیلیکون داخلی در بیش از ده سال به بزرگترین خروجی جهان رسیده است و هزینه تولید نیز به سطح پیشرفته جهانی رسیده است. مواد پلی سیلیکون با خلوص بالا ماده اولیه اولیه صنعت اطلاعات و صنعت تولید برق فتوولتائیک خورشیدی است و بسیاری از کشورهای پیشرفته جهان آن را به عنوان یک ماده استراتژیک می دانند.

الزامات خلوص پلی سیلیکون گرید الکترونیکی بسیار زیاد است و این خالص ترین ماده ای است که می توان با صنعتی سازی بشر به دست آورد.

پلی سیلیکون گرید الکترونیکی را می توان به پلی سیلیکون گرید الکترونیکی برای ذوب ناحیه ای و پلی سیلیکون با گرید الکترونیکی Czochralski تقسیم کرد. الزامات کیفی پلی سیلیکون برای ذوب ناحیه درجه الکترونیکی دقیق تر است. سیلیکون تک کریستالی تولید شده به روش ذوب ناحیه ای دارای محتوای اکسیژن و کربن کم، غلظت حامل کم و مقاومت بالایی است. عمدتاً در ساخت IGBT ها، یکسو کننده های ولتاژ بالا، تریستورها و ترانزیستورهای ولتاژ بالا استفاده می شود. و سایر دستگاه های نیمه هادی با ولتاژ بالا و توان بالا. ویفرهای سیلیکونی تک کریستالی تولید شده به روش Czochralski به طور گسترده در حافظه های مدار مجتمع، ریزپردازنده ها، تراشه های تلفن همراه، ترانزیستورهای ولتاژ پایین، دستگاه های الکترونیکی و سایر محصولات الکترونیکی استفاده می شوند. ٪در بالا.

علاوه بر این، تجهیزات تست پلی سیلیکون درجه الکترونیکی کشور من همچنان به واردات متکی است. در بخش تولید، کشور من اساساً جایگزینی محلی تجهیزات و مواد مرتبط را حل کرده است. با این حال، تجهیزات آزمایش هسته برای محصولات پلی سیلیکونی کاملاً به واردات وابسته است، مانند طیفسنج مادون قرمز تبدیل فوریه با دمای پایین LT-FTIR، طیفسنج جرمی پلاسما جفت شده القایی ICP-MS و غیره، و فرآیند آزمایش به سطوح بسیار بالایی از آزمایش نیاز دارد. پرسنل

با قضاوت از توسعه بین المللی فعلی فناوری تولید پلی سیلیکون درجه الکترونیکی، فرآیندهای تولید عمدتاً شامل روش سیلان، روش رسوب گاز-مایع، بستر سیال و زیمنس بهبود یافته است.

هزینه تولید روش سیلان بالا است و سیلان مورد استفاده انفجاری، قابل اشتعال و ایمنی ضعیفی دارد. حتی در دمای اتاق، خطر آتش سوزی وجود خواهد داشت. روش رسوب گاز-مایع توسط ژاپن توسعه و کنترل شد. در تولید، یک راکتور لوله ای عمدتا استفاده می شود و شرایط دمای عملیاتی در 1500 درجه سانتیگراد برای تولید سیلیکون مایع به طور مستقیم در گاز کنترل می شود. در حال حاضر هنوز در مرحله تحقیق و آزمایش است. برای تولید انبوه استفاده نمی شود. روش فرآیند بستر سیال عمدتاً برای انجام کنترل جامع ناخالصی های محصول است، بنابراین نمی تواند پلی سیلیکون با درجه الکترونیکی با کیفیت بالا تولید کند.

پلی سیلیکون گرید الکترونیکی اساسی ترین ماده استراتژیک در صنعت اطلاعات الکترونیکی است که با اقتصاد ملی، جامعه و امنیت دفاع ملی کشور من مرتبط است. چگونگی تولید مداوم و پایدار پلی سیلیکون با درجه خلوص الکترونیکی برای رفع نیازهای شرکت های پایین دستی برای مواد سیلیکونی درجه الکترونیکی، موضوع تحقیقاتی مهمی است که شرکت های پلی سیلیکونی با آن مواجه هستند. کنترل دقیق کلیه فرآیندها در کل فرآیند تولید پلی سیلیکون، کاهش عوامل مختلف که ممکن است باعث آلودگی شوند را به حداقل ممکن کاهش داده و در ادامه عملیات ناب و تصفیه شده را در فرآیند بهره برداری، تغییر عادات بد و بهبود مدیریت انجام دهیم. پلی سیلیکون گرید الکترونیکی جایگاهی در بازار دارد.

فرمول اصلاح سطح در واقع ساده نیست!

1. چرا باید اصلاح سطح پودر انجام شود؟

اصلاح سطح می تواند پودر معدنی را از پرکننده عمومی به اصلاح کننده عملکردی تغییر دهد و هدف از اصلاح، انتخاب پیش فرض لازم برای روش اصلاح است:

به منظور افزایش سازگاری بین پودر معدنی و پلیمر آلی و پراکندگی در مواد آلی، برای بهبود استحکام مکانیکی و عملکرد جامع مواد، اصلاح سطح آلی را می توان انتخاب کرد.

برای به دست آوردن ترکیبات میانقلابی معدنی جدید، مانند ترکیبات میاناندازی خاک رس یا گرافیت، میتوان اصلاح بینسازی را انتخاب کرد.

به منظور جایگزینی سیلیس و تکمیل کمبودهای سیلیس در برخی خواص، می توان سطح را با سیلیس پوشاند.

برای جایگزینی دی اکسید تیتانیوم یا کاهش مقدار دی اکسید تیتانیوم، سطح را می توان با دی اکسید تیتانیوم پوشاند.

به منظور بهبود برخی از خواص ویژه محصولات لاستیکی، می توان ذرات فلزی را روی سطح انتخاب کرد.

به منظور بهبود کارایی نوری و جلوه بصری محصول، اکسیدهای فلزی مانند اکسید تیتانیوم، اکسید کروم و اکسید آهن را می توان روی سطح انتخاب کرد.

2. چگونه یک اصلاح کننده سطح انتخاب کنیم؟

انتخاب اصلاح کننده سطح، کلید دستیابی به هدف مورد انتظار اصلاح سطح پودر است و از اهمیت بالایی برخوردار است.

از نقطه نظر برهمکنش بین مولکول های اصلاح کننده سطح و سطح پودر معدنی، اصلاح کننده سطحی که می تواند با سطح ذرات پودر واکنش شیمیایی یا شیمیایی جذب کند باید تا حد امکان انتخاب شود، زیرا جذب فیزیکی در فرآیند درخواست بعدی قوی است. به راحتی تحت هم زدن یا فشردن جذب می شود، به عنوان مثال:

پودرهای غیر آلی (پرکننده یا رنگدانه) مورد استفاده برای پلاستیکها، لاستیکها، چسبها، پوششهای مبتنی بر روغن یا حلال، نیاز به چربی دوستی سطحی خوبی دارند، یعنی میل ترکیبی یا سازگاری خوب با بایندرهای پلیمری آلی، که انتخاب اصلاحکننده سطح الزامی است. که می تواند سطح پودر معدنی را آبگریز و چربی دوست کند.

گروه های عاملی سطح و مکان های واکنش کائولن کلسینه شده عمدتاً پیوندهای Si-O و Al-O هستند، بنابراین اصلاح کننده های سطحی که به راحتی هماهنگی شیمیایی با پیوندهای Si-O و Al-O ایجاد می کنند باید انتخاب شوند.

برای کانی های اسیدی مانند پودر کوارتز، خاک رس، ولاستونیت و دیاسپور که حاوی اسید سیلیسیک بیشتری هستند، بهتر است از جفت کننده سیلان استفاده شود.

عوامل جفت کننده تیتانات و آلومینات با مواد معدنی اساسی مانند کربنات کلسیم تحت شرایط خاص و به میزان معین جذب شیمیایی دارند.

3. چگونه فرآیند اصلاح سطح را انتخاب کنیم؟

فرآیند اصلاح سطح باید الزامات کاربرد یا شرایط کاربرد اصلاح کننده سطح را برآورده کند، دارای پراکندگی خوب اصلاح کننده سطح باشد و بتواند به پوشش یکنواخت و محکم اصلاح کننده سطح روی سطح پودر دست یابد. در عین حال، به یک فرآیند و پارامترهای ساده نیاز دارد. قابلیت کنترل خوب، کیفیت محصول پایدار، مصرف انرژی کم و آلودگی کم.

بنابراین، هنگام انتخاب فرآیند اصلاح سطح، حداقل باید عوامل زیر در نظر گرفته شود:

ویژگی های اصلاح کننده سطح، مانند حلالیت در آب، قابلیت هیدرولیز، نقطه جوش یا دمای تجزیه.

این که آیا پودر جلویی یا آماده سازی پودر مرطوب یا خشک است.

شرایط فرآیند اصلاح شده، مانند دمای واکنش و زمان واکنش.

4. چگونه تجهیزات اصلاح سطح را انتخاب کنیم؟

انواع مختلفی از تجهیزات اصلاح سطح پودری از جمله تجهیزات اصلاح خشک و تجهیزات اصلاح مرطوب وجود دارد. انتخاب بر اساس روش و فرآیند اصلاح سطح است. اصول انتخاب به شرح زیر است:

پراکندگی خوب برای پودرها و اصلاح کننده های سطح. فقط با پراکندگی خوب پودر و اصلاح کننده سطح می توانند فرصت و اثر برابر تری داشته باشند و میزان اصلاح کننده سطح را کاهش دهد.

دمای اصلاح و زمان ماند را می توان در محدوده خاصی تنظیم کرد.

مصرف انرژی کم و سایش کم در واحد محصول. علاوه بر اصلاح کننده ها، هزینه اصلی اصلاح سطح مصرف انرژی است. تجهیزات اصلاح با مصرف انرژی کم می تواند هزینه های تولید را کاهش دهد و رقابت محصول را بهبود بخشد. سایش کم نه تنها می تواند از آلودگی مواد اصلاح شده جلوگیری کند، بلکه عملکرد تجهیزات را نیز بهبود می بخشد. بهره وری و هزینه های عملیاتی کمتر

به طور خلاصه، هدف، روش، فرآیند، تجهیزات و سایر جنبههای اصلاح سطح بر یکدیگر تأثیر میگذارند. باید به طور جامع در نظر گرفت، چپ و راست را در نظر گرفت و به کاوش در تفکر و جهت صحیح ادامه داد تا مناسب ترین فناوری اصلاح سطح را برای خود بیابد.

ارتقاء تجاری 5G، پرکننده های کاربردی CCL فرصت های جدیدی را به وجود می آورند

As the main material for processing and manufacturing printed

بردهای مدار (PCB)، CCL را می توان در تولید تجهیزات انتقال پرسرعت مانند سرورها و حافظه ها و همچنین قطعاتی مانند آنتن ها، تقویت کننده های قدرت و رادارها استفاده کرد. این به طور گسترده ای در تلویزیون، رادیو، کامپیوتر، کامپیوتر، ارتباطات سیار و سایر محصولات الکترونیکی استفاده می شود.

در ایستگاه های پایه 5G، بردهای مدار پردازش و تولید شده توسط CCL عمدتاً برای تولید تجهیزات ارتباطی مانند آنتن های ایستگاه پایه ارتباطی و تقویت کننده های برق که در شبکه ارتباطی نصب می شوند، استفاده می شود. با توجه به افزایش قابل توجه فرکانس ارتباط و نرخ انتقال ناشی از ارتقاء فناوری ارتباطات 5G، CCL سنتی نمی تواند الزامات تولید را برآورده کند و CCL با فرکانس بالا و سرعت بالا به روند اصلی توسعه فعلی CCL تبدیل شده است.

با توجه به دادهها، پرکنندههای عملکردی حامل اصلی استحکام مکانیکی در کامپوزیتهای زیرلایه هستند، بنابراین معمولاً بهعنوان یکی از مهمترین جهتهای تحقیقاتی در ارتقای فناوری لمینتهای روکش مسی در نظر گرفته میشوند. بازار به سرعت در حال گسترش و ارتقاء نیز الزامات بیشتری را برای تامین مواد بالادستی در صنایع مرتبط مطرح می کند. انتظار میرود صنایع بستهبندی برد مدار با فرکانس بالا و سرعت بالا و بستهبندی برد HDI تلفن همراه از این موج ارتقاء صنعتی بهرهمند شوند و به توسعه سریع دست یابند.

به منظور پاسخگویی به نیازهای انتقال داده با فرکانس بالا و سرعت بالا، بسترهای مدار با کارایی بالا به یک انتخاب ضروری برای ساخت لمینت های مسی با فرکانس بالا و سرعت بالا تبدیل شده اند. در حال حاضر، با ثابت دی الکتریک عالی و عملکرد تلفات دی الکتریک کم، مواد سیلیکا در بستر پلی تترا فلوئورواتیلن (PTFE) به عنوان یک ماده تقویت کننده پر می شود که به مهم ترین مسیر فنی برای ورقه های مسی با فرکانس بالا و سرعت بالا تبدیل شده است. پس از افزودن پرکننده عملکردی سیلیس، خواص دی الکتریک و کیفیت انتقال سیگنال ورقه های مسی با فرکانس بالا و سرعت بالا را می توان بهبود بخشید تا نیازهای کیفیت ارتباطات 5G را برآورده کند. در عین حال، پرکننده عملکردی سیلیکا نیز به طور موثر مقاومت حرارتی و قابلیت اطمینان برد مدار را بهبود می بخشد.

در بازار جهانی پرکننده عملکردی سیلیسی با کیفیت بالا، تولیدکنندگان ژاپنی و آمریکایی هنوز جایگاه اصلی را اشغال می کنند. با این حال، با ارتقاء بیشتر بازار 5G کشور من، صنعت لمینت با روکش مس به تدریج در چین متمرکز خواهد شد و کشور من همچنین به تولید مقیاس بزرگ میکروپودر سیلیکون کروی دست یافته است و به تدریج یک جایگزین داخلی را تشکیل می دهد.

صنعت الکترونیک پیشرفته به سرعت در حال توسعه است و تقاضای بازار برای پودر سیلیس کروی زیاد است.

پودر سیلیس کروی از سیلیس زاویه دار انتخاب شده ساخته شده است

پودر به عنوان ماده خام و به روش شعله به مواد پودر سیلیس کروی تبدیل می شود. سیالیت خوب، تنش کم، سطح ویژه کوچک و چگالی ظاهری بالا دارد. می توان آن را به عنوان پرکننده به دست آورد. نرخ پر شدن و یکنواختی بالاتر به طور گسترده در تخته های PCB پیشرفته، ترکیبات قالب گیری اپوکسی برای مدارهای مجتمع در مقیاس بزرگ، پوشش های سطح بالا، سرامیک های ویژه و غیره استفاده می شود. قیمت آن 3-5 برابر پودر سیلیکون زاویه ای است.

ریزپودر سیلیکون یکی از اصلی ترین مواد اولیه اولیه صنعت الکترونیک است و گسترش بازار بسته بندی پیشرفته باعث رشد تقاضا برای پودر کروی شده است. بر اساس داده های Yole، با ارتقاء صنعت الکترونیک، مقیاس بازار بسته بندی پیشرفته به تدریج گسترش یافته است. انتظار می رود در سال 2024 نزدیک به 50 درصد از سهم بازار بسته بندی را به خود اختصاص دهد که انتظار می رود رشد تقاضای میکروپودر سیلیکون کروی را بیشتر کند.

با توسعه شدید صنایع الکترونیکی پیشرفته مانند هوش 5G، انتظار میرود که ورقههای مسی با کارایی بالا و صنایع بستهبندی تراشه، بازار افزایشی پرکنندههای میکروپودر سیلیکونی را هدایت کنند. طبق گزارشات Absolute، فروش جهانی سیلیس کروی برای پرکننده ها در سال 2023 به 159000 تن می رسد و اندازه بازار آن در سال 2024 به 660 میلیون دلار آمریکا می رسد و CARG5 به 9.2 درصد می رسد. تولید سیلیس کروی در همان سال 184900 تن تخمین زده می شود و تولید و فروش کلی همچنان رو به رشد بود. بر اساس دادههای صنعت بستهبندی ورقهای و تراشههای روکش مس جهانی که توسط موسسه تحقیقات اوراق بهادار Guotai Junan محاسبه شده است، انتظار میرود کل تقاضای جهانی برای میکروپودر سیلیکون کروی از 225800 تن در سال 2020 به 396200 تن در سال 2025 افزایش یابد. نرخ 11.90 تن از سال 2020 تا 2025. ٪.

چشم انداز گسترده ای برای هوش خودرو وجود دارد. تقاضا برای بردهای مدار چاپی (PCB) برای یک وسیله نقلیه با انرژی جدید بیش از 5 برابر خودروهای معمولی است. بر اساس تحقیقات زنجیره صنعت و سایر داده ها، تخمین زده می شود که تقاضا برای پودر سیلیکون کروی برای وسایل نقلیه انرژی جدید به 28231.6 تن برسد که از این میزان، ورقه ورقه روکش مسی خودرو انرژی جدید و میکرو پودر سیلیکون کروی برای بسته بندی تراشه به 15880.3 افزایش یافته است. /12351.3 تن به ترتیب.

روند کلی Metaverse باعث توسعه و ارتقای قدرت محاسباتی می شود. از یک طرف، رشد سرورها تقاضا برای PCB را افزایش داده است. از سوی دیگر، سرورهای پرسرعت، ظرفیت و کارایی بالا به توسعه خود ادامه خواهند داد و تقاضای زیادی برای محصولات PCB سطح بالا، چگالی بالا و سرعت بالا ایجاد خواهد کرد. بر اساس تحقیقات زنجیره ای صنعت و سایر داده ها، تخمین زده می شود که تقاضا برای پودر سیلیکون کروی برای سرورها در سال 2025 به 18542.1 تن برسد که از این میزان حجم پر کردن پودر سیلیکون کروی برای لمینت های روکش مس و بسته بندی تراشه به 10429.9/8112.2 افزایش خواهد یافت. تن به ترتیب در سال 2025.

تقاضا برای PCB با کارایی بالا باعث گسترش بازار میکروسیلیس کروی می شود. ویژگیهای موج کوتاه و فرکانس بالا فناوری ارتباطی 5G نیازمندیهای بالاتری در مورد سرعت انتقال، تلفات انتقال، اتلاف گرما و سایر عملکرد PCB، و سرمایهگذاری در روترها، سوئیچها، IDCها و سایر تجهیزات مورد نیاز برای حمل پهنای باند بزرگتر است. ترافیک بر این اساس افزایش یافته است. لمینت های روکش مسی با فرکانس بالا و سرعت بالا نیاز به استفاده از میکروپودر سیلیکون ذوب شده کم دی الکتریک، کم تلفات و میکروپودر سیلیکون کروی به عنوان پرکننده های عملکردی کلیدی دارند و به محتوای ناخالصی پودر کم و سرعت پر شدن بالا نیاز دارند. بنابراین، تقاضا برای میکروپودر سیلیکون کروی با کارایی بالا به تدریج در حال گسترش است. بر اساس تحقیقات زنجیره صنعت و سایر دادهها، انتظار میرود که حجم کل ریزپودر سیلیکون کروی برای ایستگاههای پایه 5G به 1295.8 تن در سال 2022 افزایش یابد.

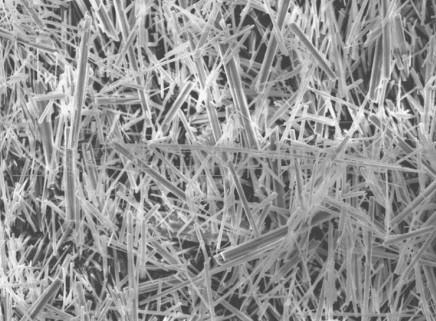

زمینه های کاربردی اصلی و ویژگی های سبیل نمک معدنی

به دلیل نسبت ابعاد بالا، استحکام و خواص کششی بالا، سبیل های نمک معدنی اغلب می توانند به عنوان یک ماده تقویت کننده مهم برای افزودن به مواد بازدارنده شعله، مصالح ساختمانی، مواد کامپوزیتی و مواد اصطکاکی استفاده شوند. مکانیسم عمل سبیل ها در کامپوزیت ها عمدتاً در چهار جنبه منعکس می شود: انتقال بار، پل زدن ترک، انحراف ترک و اثر بیرون کشیدن. به دلیل استحکام بالا و مدول بالای سبیل های نمک معدنی، وقتی به مواد کامپوزیت اضافه می شود، می تواند نقش خاصی در استحکام و سفت شدن مواد کامپوزیت داشته باشد.

1. مواد بازدارنده شعله

تحقیق در مورد عملکرد مصالح ساختمانی جدید در برابر آتش، بخش مهمی از حفاظت عمومی و شرط لازم برای کاربرد در مقیاس بزرگ در پروژههای ساختمانی است. به دلیل مقاومت عالی در دمای بالا، سبیل های نمک معدنی اغلب به عنوان مواد مقاوم در برابر شعله به مواد دیگر اضافه می شوند تا خواص بازدارنده شعله مواد کامپوزیتی را بهبود بخشند.

2. مصالح ساختمانی

در حال حاضر در صنعت مصرف مواد، صنعت ساختمان یکی از بزرگترین صنایع مصرف مواد است که حدود 24 درصد از مصرف جهانی مواد را به خود اختصاص داده است. در مصالح ساختمانی، سبیل های معدنی به دلیل داشتن نسبت ابعاد مشخص و خواص فیزیکی و شیمیایی عالی، به طور گسترده ای در مصالح ساختمانی استفاده می شوند. سبیل های غیر آلی دارای مقاومت در برابر ترک و اثرات پرکننده در مقیاس میکرو هستند، بنابراین دوپینگ سبیل ها در مواد کامپوزیت می تواند به طور موثر عملکرد جامع مواد کامپوزیت را بهبود بخشد.

3. مواد مرکب

سبیل های معدنی، به عنوان پرکننده، می توانند خواص فیزیکی و مکانیکی کامپوزیت ها را تا حدودی افزایش دهند. در عین حال، این مطالعه اشاره کرد که اصلاح صحیح سبیل ها می تواند خواص جامع کامپوزیت ها را بهبود بخشد.

4. مواد اصطکاک

در سالهای اخیر، سبیلها بهعنوان پرکنندههای کاربردی، اثر افزایشی خاصی بر بهبود عملکرد اصطکاک ترمز خودرو دارند. راج و همکاران تأثیر سبیل های سولفات کلسیم به عنوان پرکننده های عملکردی بر عملکرد اصطکاک ترمزهای خودرو را بررسی کرد. با تغییر محتوای سبیل های سولفات کلسیم، مطابق با استاندارد JASOC406، یک مطالعه تریبولوژیکی بر روی دینامومتر ترمز اینرسی انجام شد. نتایج نشان داد که خواص مکانیکی مواد با افزودن سبیل سولفات کلسیم 10 درصد بهبود یافته و اصطکاک نیز در همان زمان بهبود یافته است. عملکرد، مواد اصطکاک حاوی سبیل سولفات کلسیم کمتر سایش دارند.

تجهیزات اصلاحی رایج و ویژگی های پودر طب سنتی چینی

تحقیقات روی تجهیزات اصلاح پودر طب سنتی چینی دیر شروع شد و توسعه نسبتاً عقب مانده است، عمدتاً از صنایع شیمیایی، پلاستیک، خرد کردن، پراکندگی و سایر صنایع برای مرجع. در حال حاضر، تجهیزات مورد استفاده برای اصلاح پودر طب سنتی چینی عمدتاً شامل خشک کن اسپری، بستر سیال، آسیاب گلوله ای، آسیاب ارتعاشی، میکسر همزن با سرعت بالا، دستگاه پوشش ضربه ای جریان هوا، دستگاه اصلاح مداوم سطح، دستگاه سنگ زنی و دانه بندی کمیل و غیره است.

در میان آنها، خشک کن اسپری، بستر سیال، آسیاب گلوله ای و آسیاب ارتعاشی به طور گسترده در زمینه اصلاح پودر طب سنتی چینی استفاده می شود. مخلوط کن با سرعت بالا، دستگاه پوشش ضربه ای هوا، دستگاه اصلاح مداوم سطح، دستگاه پودر و دانه بندی کومیل و غیره مزایای خاص خود را در اصلاح پودر دارند.

1. مخلوط کن با سرعت بالا

هنگامی که همزن با سرعت بالا کار می کند، مواد با کمک اصطکاک بین سطح تیغه دوار پرسرعت و مواد و نیروی رانش جانبی به ماده، به صورت مماس در امتداد پروانه حرکت می کند. در اثر نیروی گریز از مرکز و گرانش، مواد به دیواره داخلی محفظه اختلاط پرتاب می شوند. و در امتداد دیوار تا ارتفاع معینی بالا می رود و سپس دوباره به مرکز پروانه می افتد. این رفت و برگشت باعث می شود که مواد به صورت مارپیچی در محفظه اختلاط پیوسته به سمت بالا و پایین حرکت کنند. دمای سطح ماده به همان نسبت افزایش مییابد، که باعث اختلاط متقاطع و جذب کافی بین ذرات پودر دارو و اصلاحکننده میشود، به طوری که اصلاحکننده سطح سطح ذرات دارو را برای دستیابی به هدف اصلاح سطح پودر میپوشاند.

2. دستگاه روکش ضربه ای هوا

سری های زیادی از ماشین های روکش ضربه ای هوا وجود دارد و اکنون سیستم HYB به عنوان مثال در نظر گرفته شده است. سیستم HYB توسط دانشگاه علوم توکیو و ماشین نارا در سال 1986 توسعه یافت. موتور اصلی از یک روتور چرخان با سرعت بالا، استاتور و حلقه گردش تشکیل شده است.

3. Continuous Surface Modifier

هنگام کار، مواد و اصلاح کننده به نوبه خود از سه اتاق اختلاط از درگاه تغذیه عبور می کنند. چرخش پر سرعت روتور در محفظه اختلاط مجبور به شل شدن مواد و تشکیل یک جریان دوفاز گردابی می شود. در همان زمان، مواد از ضربه و برش روتور و استاتور در محفظه اختلاط عبور می کند. انرژی مورد نیاز برای اصلاح سطح توسط اثر اصطکاک تولید می شود، به طوری که اصلاح کننده سطح می تواند به سرعت با سطح پودر دارو تعامل کند. ذرات برای تحقق بخشیدن به اثر اصلاح پوشش پودری.

4. دستگاه خرد کن و دانه بندی کمیل

در سال های اخیر، پیشرفت هایی در کاربرد پودر و گرانول کننده کامیل برای اصلاح سطح پودر شیمیایی به منظور بهبود سیالیت پودر شیمیایی صورت گرفته است. یو یانهونگ و همکاران پودر کننده Comil برای بهبود اصلاح سطح پودر عصاره طب سنتی چینی استفاده می شود. سیالیت پودر عصاره طب سنتی چینی نیز به نتایج خاصی دست یافته است.