3 تکنولوژی اصلی اصلاح پلاستیک تجزیه پذیر

در حال حاضر قیمت رزین پلاستیک تجزیه پذیر نسبتاً بالا است و اکثر محصولات پلاستیکی تجزیه پذیر نیازهای معمولی روزانه هستند که به طور جدی مانع از تبلیغ و کاربرد گسترده محصولات پلاستیکی تجزیه پذیر خواهد شد. توسعه محصولات پلاستیکی تجزیه پذیر ارزان یکی از محتویات اصلی کاربرد پلاستیک های تجزیه پذیر است. بنابراین از نشاسته، کربنات کلسیم، تالک و غیره که تاثیری بر عملکرد تخریب محصولات ندارند و قابل جذب توسط محیط زیست هستند، در سیستم اصلاح پلاستیک های تجزیه پذیر استفاده می شود. به طور خاص، نسبت بالای فناوری پر کردن به یکی از فناوری های مهم در توسعه محصولات پلاستیکی تجزیه پذیر تبدیل شده است.

تکنیکهای اصلاح رایج در فرآیند کاربرد پلاستیکهای تجزیهپذیر شامل اصلاح پرکننده، اصلاح آلیاژی و اصلاح کوپلیمریزاسیون است.

1. اصلاح پر کردن

اصلاح پر کردن، افزودن مواد افزودنی پودر غیر ذوب به رزین پلاستیکی تجزیه پذیر است که عمدتاً شامل نشاسته و پودر معدنی است. هدف اصلی آن تهیه مواد ویژه ارزان قیمت است و گاهی اوقات می تواند خواص مکانیکی مانند استحکام مواد خاص را نیز بهبود بخشد.

یک کمک پرکننده رایج نشاسته است. این یک پلیمر طبیعی تجزیه پذیر متداول با طیف گسترده ای از منابع و قیمت پایین است. محصولات تخریب دی اکسید کربن و آب است که محیط زیست را آلوده نمی کند و یک منبع زیست توده تجدید پذیر است. مهم ترین نکته ای که در این فناوری پرکننده باید به آن توجه شود، تصفیه نشاسته است، زیرا سازگاری نشاسته و پلاستیک های تخریب شده ضعیف است و لازم است نشاسته را پلاستیکی کرد تا نشاسته با ماتریکس پلاستیکی بهتر ترکیب شود.

یکی دیگر از کمک های پرکننده پودرهای معدنی مانند کربنات کلسیم و تالک است. همه آنها پودرهای معدنی طبیعی هستند که می توانند پس از بازگشت به طبیعت توسط طبیعت جذب شوند، بنابراین عملکرد تخریب کل سیستم پلاستیک قابل تجزیه را تحت تاثیر قرار نمی دهند، اما می توانند به طور موثر هزینه مواد اصلاح شده را کاهش دهند و استحکام مواد را به یک درجه افزایش دهند. تا حدودی. بنابراین استفاده از کربنات کلسیم و سایر پرکننده ها در محصولاتی که به خواص مکانیکی بالایی نیاز ندارند بسیار رایج است. فناوری پر کردن باید به درمان جفت شدن سطح پودر توجه کند که مستقیماً بر عملکرد محصول و مقدار پودر معدنی قابل اضافه کردن تأثیر می گذارد.

2. اصلاح آلیاژ

اصلاح آلیاژی یکی از مهم ترین فناوری ها در کاربرد اصلاح پلاستیک تجزیه پذیر است. مواد آلیاژی به ماده خاصی اطلاق می شود که از دو یا چند نوع مختلف پلاستیک تجزیه پذیر از طریق اختلاط و ترکیب مذاب تشکیل شده است که عموماً حاوی یک جزء پیوسته و سایر اجزای پراکنده است. برخی از خواص مواد خواص فاز پیوسته و برخی از خواص خواص فاز پراکنده را نشان می دهند. بنابراین می توان مواد ویژه جدیدی را به دست آورد که مزایای چندین پلاستیک تجزیه پذیر را متمرکز می کند که می تواند نیاز محصولات بیشتری را برطرف کند.

3. اصلاح کوپلیمریزاسیون

اصلاح کوپلیمریزاسیون به معرفی واحدهای ساختاری دیگر بر روی زنجیره مولکولی پلیمر برای تغییر ساختار شیمیایی پلیمر و تحقق اصلاح ماده اشاره دارد. به عنوان مثال، PLA یک پلیمر آبگریز است که کاربرد آن را در برخی زمینه ها (مانند حامل های دارو) محدود می کند. یک روش موثر استفاده از لاکتید برای کوپلیمریزاسیون با پلیمرهای آبدوست (مانند پلی اتیلن گلیکول، پلی گلیکولیک اسید، پلی اتیلن اکسید) برای وارد کردن گروه ها یا بلوک های آبدوست به مولکول PLA است. به عنوان مثال، ماده رهش پایدار PLA-PEG-PLA با پلیمریزاسیون حلقه باز پلی اتیلن گلیکول و لاکتید تهیه می شود که آب دوستی و سرعت تخریب ماده PLA را بهبود می بخشد و PLA-PEG-PLA تهیه شده می تواند به یک ماده پایدار تبدیل شود. مواد رهاسازی مواد میکروسفرهای حاوی دارو.

PHBV دارای خواص بسیار عالی مانند زیست سازگاری و فعالیت نوری است و به طور گسترده مورد استفاده قرار می گیرد، اما محصولات آن سخت و شکننده هستند و پردازش آنها دشوار است. روش اصلاح پیوند را می توان برای معرفی گروه عاملی قطبی پلی وینیل پیرولیدون (PVP) بر روی زنجیره اصلی PHBV برای سنتز کوپلیمر پیوند PHBV-g-PVP PHBV و PVP استفاده کرد. نرخ تبلور و تبلور کوپلیمر کاهش یافت، آب دوستی غشاء افزایش یافت و نرخ رهش دارو افزایش یافت.

اصلاح کننده سطح انتخاب شده است، چگونه باید از آن استفاده کرد؟

استفاده از اصلاحکنندههای سطح عمدتاً شامل موارد زیر است: دوز، آمادهسازی، پراکندگی، روش افزودن و ترتیب دوز زمانی که از دو یا چند اصلاحکننده سطح استفاده میشود.

1. مقدار اصلاح کننده سطح

از نظر تئوری، دوز بهینه برای دستیابی به جذب لایه تک مولکولی روی سطح ذرات مورد نیاز است. این دوز مربوط به سطح ویژه ماده خام پودری و سطح مقطع مولکول های اصلاح کننده سطح است، اما این دوز لزوماً پوشش 100٪ نیست. مقدار بهینه واقعی اصلاح کننده سطح باید با آزمایش اصلاح و آزمایش عملکرد کاربردی تعیین شود، زیرا مقدار اصلاح کننده سطح نه تنها به یکنواختی پراکندگی و پوشش اصلاح کننده سطح در طول اصلاح سطح مربوط می شود، بلکه به الزامات خاص نیز مربوط می شود. سیستم کاربردی برای خواص سطح و شاخص های فنی مواد خام پودری.

هنگامی که اصلاح پوشش شیمیایی انجام می شود، یک رابطه متناظر مشخص بین مقدار اصلاح کننده سطح و نرخ پوشش وجود دارد. به طور کلی، در ابتدا با افزایش مقدار، میزان پوشش سطحی پودر به سرعت افزایش می یابد، اما پس از آن روند افزایشی کند شد و پس از یک دوز معین، مقدار پوشش سطحی دیگر افزایش پیدا نکرد. بنابراین، مقدار بیش از حد غیر ضروری است که هزینه تولید را از نظر اقتصادی افزایش می دهد.

2. روش تهیه اصلاح کننده سطح

اصلاح کننده های سطحی مختلف به روش های فرمولاسیون متفاوتی نیاز دارند، مانند:

برای برخی از عوامل جفت کننده سیلان، این سیلانول است که به عنوان یک پیوند با سطح پودر عمل می کند. بنابراین، برای دستیابی به یک اثر اصلاحی خوب (جذب شیمیایی)، بهتر است قبل از افزودن آن هیدرولیز شود.

برای سایر اصلاح کننده های سطح آلی که باید قبل از استفاده رقیق و حل شوند، مانند تیتانات، آلومینات، اسید استئاریک و غیره، باید از حلال های آلی مربوطه مانند اتانول مطلق، ایزوپروپانول، گلیسرول، تولوئن، اتر، استون و غیره استفاده شود. برای رقیق سازی و انحلال

3. نحوه افزودن اصلاح کننده های سطحی

بهترین راه برای افزودن اصلاح کننده سطح این است که اصلاح کننده سطح به طور یکنواخت و کامل با پودر تماس پیدا کند تا به پراکندگی بالایی از اصلاح کننده سطح و پوشش یکنواخت اصلاح کننده سطح روی سطح ذرات برسد.

بنابراین، بهتر است از روش اسپری مداوم یا قطره (افزودن) استفاده شود که با سرعت تغذیه پودر مرتبط است. البته فقط از اصلاح کننده سطح پودری پیوسته می توان برای افزودن مداوم اصلاح کننده های سطح استفاده کرد.

4. توالی دوز اصلاح کننده های سطح

به دلیل ناهمگن بودن سطح پودر، به ویژه خواص سطحی پرکننده ها یا رنگدانه های معدنی، گاهی اوقات اختلاط اصلاح کننده های سطح بهتر از استفاده از اصلاح کننده تک سطحی است. به عنوان مثال، استفاده ترکیبی از عامل جفت کننده تیتانات و اسید استئاریک برای اصلاح سطح کربنات کلسیم نه تنها می تواند اثر درمان سطح را بهبود بخشد، بلکه میزان عامل جفت کننده تیتانات و هزینه تولید را نیز کاهش می دهد.

با این حال، هنگامی که از دو یا چند اصلاح کننده سطح برای درمان پودر استفاده می شود، ترتیب دوز تأثیر خاصی بر اثر اصلاح نهایی سطح دارد.

هنگام تعیین ترتیب افزودن اصلاحکنندههای سطح، ابتدا لازم است نقشهای مربوط به دو اصلاحکننده سطح و نحوه تعامل آنها با سطح پودر (اعم از جذب فیزیکی یا جذب شیمیایی) مورد تجزیه و تحلیل قرار گیرد. به طور کلی ابتدا اصلاح کننده سطحی که نقش اصلی را ایفا می کند و عمدتاً مبتنی بر جذب شیمیایی است، اضافه می شود و سپس اصلاح کننده سطحی که نقش ثانویه و عمدتاً مبتنی بر جذب فیزیکی دارد اضافه می شود، اما در نهایت با آزمایش های کاربردی مشخص می شود.

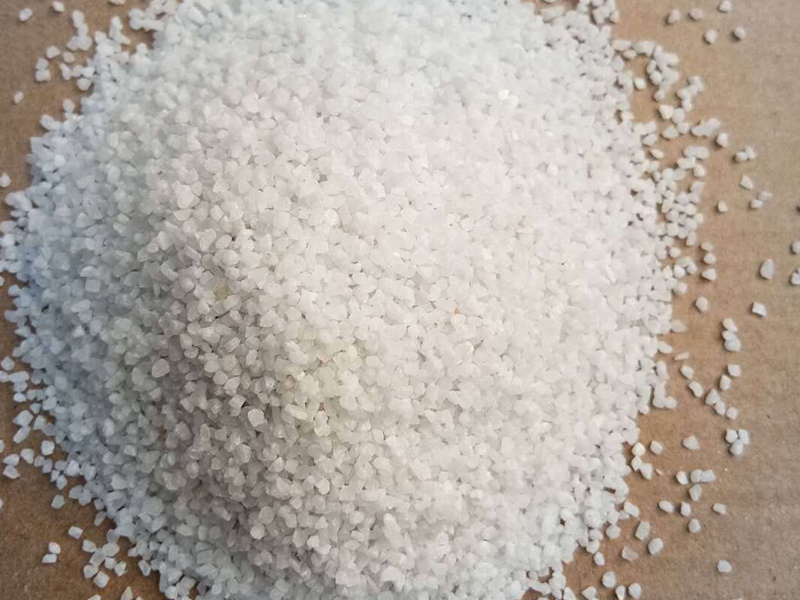

ماسه صفحه ای: ماده اولیه اصلی برای تولید صفحات سنگ کوارتز

ورق کوارتز یک محصول معیار در تاریخ توسعه مصالح ساختمانی مصنوعی است. دارای خواص مقاومت در برابر سایش، مقاومت در برابر خراش، مقاومت در برابر حرارت، مقاومت در برابر خوردگی و دوام است. به تدریج در بازار لوازم خانگی به محبوبیت جدیدی تبدیل شده است و در بین مصرف کنندگان بسیار محبوب است. با توسعه مداوم بازار صفحات سنگ کوارتز مصنوعی، ماسه کوارتز، ماده اولیه تولید صفحات سنگ کوارتز نیز توجه زیادی را به خود جلب کرده است.

در مقایسه با سنگ طبیعی و سایر صفحات سنگ مصنوعی، سنگ کوارتز مصنوعی دارای ساختار متراکم، بافت سخت، بدون تشعشع، فرمالدئید صفر، سختی متوسط و پردازش آسان است. به طور گسترده ای در دکوراسیون داخلی مانند آشپزخانه، حمام، رستوران های عمومی و سایر کانترها استفاده می شود. منطقه دکوراسیون

صفحه سنگ کوارتز مصنوعی معمولاً از 95٪ تا 99٪ ماسه کوارتز یا پودر کوارتز ساخته می شود که توسط رزین، رنگدانه و سایر مواد افزودنی به هم چسبیده و پخته می شود. کیفیت ماسه کوارتز یا پودر کوارتز عملکرد صفحه سنگ کوارتز مصنوعی را تا حدودی تعیین می کند.

ماسه کوارتز و پودر کوارتز از سنگ معدن کوارتز استخراج شده از طریق خرد کردن، غربالگری، شستشو و سایر فرآیندها ساخته می شوند. به طور کلی محصولات با ظرافت کمتر از 120MESH را ماسه کوارتز و محصولات با ظرافت بیشتر از 120MESH را پودر کوارتز می نامند.

ماسه کوارتز دارای مقاومت دمایی بالا، ضریب انبساط حرارتی کوچک، عایق بالا، مقاومت در برابر خوردگی، اثر پیزوالکتریک، اثر رزونانس و خواص نوری منحصر به فرد آن است.

ماسه کوارتز از سنگ معدن کوارتز استخراج شده در معادن از طریق خرد کردن، غربالگری، شستشو و سایر فرآیندها ساخته شده است.

برای فرآیند شستشوی شن و ماسه، روش های مختلفی با توجه به کیفیت سنگ معدن کوارتز اتخاذ می شود. اگر کیفیت سنگ معدن تمیز و آلودگی بسیار کم باشد، می توان از شستشوی آب معمولی استفاده کرد. فرآیند بعدی

اسیدشویی نوعی تصفیه شیمیایی ماسه کوارتز است که در آن از کوارتز نامحلول در اسید (به جز اسید HF) استفاده می شود و سایر مواد معدنی ناخالص می توانند با اسید واکنش داده و نمک های محلول را برای تصفیه کوارتز تشکیل دهند.

ماسه کوارتز یک ماده خام معدنی مهم صنعتی است و نقش مهمی در صنایع شیشه، ریخته گری، سرامیک و مواد نسوز، ذوب فروسیلیس، شار متالورژی، متالورژی، ساختمان، صنایع شیمیایی، پلاستیک، لاستیک، ساینده ها و سایر صنایع ایفا می کند. ماسه بشقاب امروزه در همه جا در زندگی مردم وجود دارد که راحتی زیادی را برای زندگی مردم به ارمغان می آورد. با این حال، با بازار شن و ماسه کوارتز داغ، منابع شن و ماسه کوارتز با کیفیت بالا کمتر و کمتر می شود و شرکت های ورق سنگ کوارتز با مشکل کمبود مواد اولیه مواجه هستند. برخورداری از منابع مواد اولیه با کیفیت بالا به یکی از رقابت های اصلی شرکت های ورق فلز تبدیل شده است.

اصلاح سطح پودر میکا و کاربرد آن در پوشش های ضد خوردگی صنعتی

Mica has excellent chemical inertness, so it can improve the

مقاومت در برابر خوردگی پوشش هایی مانند مقاومت در برابر پاشش نمک خنثی، مقاومت در برابر اسید، مقاومت قلیایی و ... در عین حال با ساختار لایه ای منحصر به فرد خود می تواند تنش داخلی پوشش را تنظیم کرده و تداوم و چگالی فیلم پوشش را بهبود بخشد. این می تواند به طور موثر نفوذ مواد خورنده در لایه پوشش را کاهش دهد و خوردگی زیرلایه های فولادی را کاهش دهد. افزودن میکا به پوشش های ضد خوردگی می تواند به طور قابل توجهی مقاومت به خوردگی پوشش ها را بهبود بخشد.

با این حال، مانند بسیاری از مواد معدنی طبیعی، میکا دارای سطح آبدوست و اولئوفوبیک است و خیس شدن و پراکندگی آن در فاز آلی دشوار است. به دلیل سطح ویژه بزرگ و جذب روغن بالا، رسیدن به پر شدن زیاد در سیستم پوشش دشوار است و با رزین موجود در پوشش سازگار است. عملکرد ضعیف، اتصال سطحی رضایت بخش، و لخته سازی آسان. به منظور تغییر این پدیده، در حال حاضر، شرکت های مختلف پوشش عمدتاً مواد افزودنی مختلف را مستقیماً در فرآیند تولید پوشش اضافه می کنند، اما این روش باعث هدر رفتن مواد افزودنی می شود و اثر پراکندگی خوب نیست و باعث عملکرد ضد خوردگی پوشش می شود. برای برآورده نکردن انتظارات

بنابراین، به منظور بازی کامل به عملکرد میکا، به طوری که میکا می تواند به طور یکنواخت در سیستم پوشش پراکنده شود، و می تواند یک رابط پایدار با رزین پوشش پس از پخت تشکیل دهد، به طوری که عملکرد ضد ضد را بهبود بخشد. پوشش خوردگی، می توان پیش تصفیه و اصلاح سطح میکا را در نظر گرفت و سپس آن را به سیستم پوشش اضافه کرد.

سطح پودر میکا توسط اصلاح کننده سیلان اصلاح شد و عملکرد عملکردی واقعی پودر میکا قبل و بعد از اصلاح در زمینه پوشش های ضد خوردگی صنعتی مورد بررسی قرار گرفت. نتایج نشان می دهد که:

(1) استفاده از اصلاح کننده سیلان برای اصلاح پودر میکا می تواند به طور قابل توجهی عملکرد کاربرد میکا را در سیستم پوشش بهبود بخشد. مقدار بهینه اصلاح کننده 1.5٪ است.

(2) پودر میکای اصلاح شده بهتر از پودر میکای اصلاح نشده در بهبود راندمان تولید و عملکرد کاربرد سیستم پوشش است. با افزایش مقدار پودر میکا اضافه شده، ویسکوزیته سیستم به دلیل افزایش جذب روغن تمایل به افزایش دارد و زمان کاهش ریزش طولانی می شود که تاثیر منفی بر تولید و کارایی دارد. در مقایسه با محصول اصلاح نشده، تأثیر پودر میکای اصلاح شده بر ویسکوزیته سیستم به طور قابل توجهی کاهش می یابد، که می تواند کارایی تولید و ویسکوزیته سیستم را بهبود بخشد.

(3) افزودن پودر میکا هیچ اثر نامطلوب آشکاری بر خواص فیزیکی فیلم پوشش ندارد.

(4) هنگامی که مقدار اضافه پودر میکا کمتر از 5٪ باشد، عملکرد ضد خوردگی فیلم پوشش کمی ضعیف است. در یک محدوده مناسب، هر چه مقدار اضافه بیشتر باشد، عملکرد ضد خوردگی بهتری دارد.

(5) راندمان تولید جامع و عملکرد ضد خوردگی، در پوشش های ضد خوردگی صنعتی، مقدار معقول اضافه پودر میکای اصلاح نشده 8٪ تا 12٪ است و مقدار معقول اضافه کردن پودر میکای اصلاح شده 10٪ تا 15٪ است. بهترین عملکرد کلی

پودر تالک برای تقویت و اصلاح پلاستیک چقدر ظرافت مناسب است؟

اصلاح تقویتکننده پلاستیک یکی از زمینههای کاربردی مهم تالک است، به ویژه برای اصلاح پلی پروپیلن در صنایع خودروسازی و لوازم خانگی. میکرونیزه کردن روند توسعه محصولات تالک است. روند تغییر ظرافت پودر تالک (d50) که برای تقویت و اصلاح استفاده می شود به شرح زیر است: در دهه 1980 عمدتاً 10-15 میکرومتر بود، در دهه 1990 عمدتاً 8-10 میکرومتر بود و در سال 2000 عمدتاً 5- میکرومتر بود. 10 میکرومتر ، در حال حاضر در محدوده 3.5 تا 7 میکرومتر است.

به طور کلی، هر چه محصول ریزتر باشد، اثر افزایشی بهتری دارد، اما هزینه آن افزایش مییابد و در عین حال، انباشته شدن آن آسان است و پردازش و استفاده از آن دشوار است. انتخاب محصولی با ظرافت مناسب با توجه به سطح فناوری پراکندگی خاص خود و عملکرد مورد انتظار محصول ضروری است و لزوماً هر چه ریزتر باشد بهتر نیست.

ارزیابی اندازه ذرات یک محصول تالک را نمی توان تنها بر اساس اندازه متوسط ذرات d50 استوار کرد. اندازه متوسط ذرات توزیع اندازه ذرات محصول را مشخص نمی کند و همچنین حداکثر اندازه ذرات را مشخص نمی کند. ارزیابی حداقل به دو شاخص نیاز دارد، میانگین اندازه ذرات d50 و حداکثر اندازه ذرات d98 (یا d100). اندازه و مقدار ذرات درشت اثر نامطلوب قابل توجهی بر خواص مکانیکی محصول دارد و نیاز به کنترل دقیق دارد.

در سالهای اخیر، با استفاده از وسایل نقلیه الکتریکی، قطعات پلاستیکی با جداره نازک و کم چگالی خودرو، نیازمندیهای بیشتری برای استحکام پلاستیکهای اصلاحشده و میزان پرکننده تالک دارند. پودر تالک فوق ریز مش 3000-5000 به طور فزاینده ای در محصولات پلاستیکی اصلاح شده با دیواره نازک و با استحکام بالا، به ویژه سپرهای خودرو با ضخامت 2 میلی متر استفاده می شود. محصولات اصلی در این زمینه عبارتند از Jetfine Imerys، HTPultra5L Liaoning Aihai و سایر محصولات. پودر فوق ریز با تکیه بر مواد خام با خلوص بالا و فرآیند آسیاب چرخشی، ساختار پوسته تالک را بهتر حفظ می کند، که می تواند مدول خمشی را 10٪ تا 15٪ افزایش دهد و مقدار پر شدن تالک را 5٪ تا 6٪ کاهش دهد.

یکی از معایب تالک ریز مش، چگالی ظاهری کوچک، مشکل در اختلاط مستقیم، عملکرد کم و آلودگی گرد و غبار آن است. در سال های اخیر، فناوری جدید فشرده سازی اگزوز برای بهبود چگالی ظاهری به کار گرفته شده است. چگالی پودر مش 1250-5000 قبل از فشرده سازی 0.25-0.15 است و پس از فشرده سازی می تواند به 0.70-0.45 برسد و پراکندگی اساساً بی تأثیر است. فشرده سازی اگزوز همچنین می تواند مقدار هوای وارد شده به اکسترودر توسط پودر تالک را به میزان قابل توجهی کاهش دهد، زمان ماندن مواد در اکسترودر را کاهش دهد و به بهبود عملکرد ضد پیری کمک کند و راندمان را می توان تا 15 درصد افزایش داد. 25 درصد

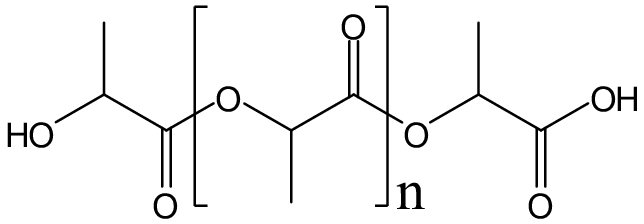

PLA: امیدوارکننده ترین پلاستیک زیست تخریب پذیر

PLA (اسید پلی لاکتیک) نوع جدیدی از مواد تجزیه پذیر است که می توان آن را با استخراج نشاسته از گیاهان تجدیدپذیر به دست آورد، سپس برای بدست آوردن اسید لاکتیک به صورت بیولوژیکی تخمیر کرد و در نهایت با سنتز شیمیایی تهیه کرد. PLA تجزیه پذیری خوبی دارد و می تواند به طور کامل توسط میکروارگانیسم ها تجزیه شود. محصولات ساخته شده از PLA می توانند پس از استفاده به طور کامل به CO2 و آب تجزیه شوند و غیر سمی و غیر تحریک کننده هستند.

PLA دارای خواص مکانیکی مشابه پلی پروپیلن است، در حالی که براقیت، شفافیت و پردازش پذیری آن مشابه پلی استایرن است و دمای پردازش آن کمتر از پلی اولفین است. روش پردازش پلاستیک به مواد بسته بندی مختلف، الیاف و منسوجات منسوجات و غیره تبدیل می شود که در زمینه های صنعتی، کشاورزی، پزشکی و عمران کاربرد فراوانی دارد.

روش تهیه PLA را می توان به طور کلی به روش پلیمریزاسیون مستقیم و روش پلیمریزاسیون با باز کردن حلقه (روش لاکتید) تقسیم کرد. روش پلی تراکم مستقیم که به روش PC یا روش یک مرحله ای نیز معروف است، از فعالیت اسید لاکتیک برای حذف گروه های کربوکسیل و هیدروکسیل در حضور گروه های کم آبی استفاده می کند، به طوری که مولکول های اسید لاکتیک چند متراکم شده و کم مولکولی را تشکیل می دهند. پلیمرها، و سپس مولکول ها مستقیماً توسط دمای بالا آبگیری می شوند. یکی از فرآیندهای متراکم کردن PLA به PLA معمولاً پلیمریزاسیون مذاب، پلیمریزاسیون محلول و پلیمریزاسیون فاز جامد مذاب است که در میان آنها پلیمریزاسیون مذاب بیشترین کاربرد را دارد.

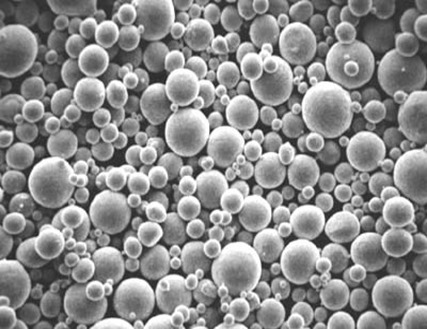

روش پلیمریزاسیون حلقه باز را روش ROP نیز می نامند، یعنی مونومر اسید لاکتیک ابتدا آبگیری شده و برای سنتز لاکتید چرخه می شود و سپس لاکتید متبلور مجدد پلیمریزه می شود تا PLA بدست آید. این روش می تواند PLA با وزن مولکولی بسیار بالا را بدست آورد. حدود 700000 تا 1 میلیون است (PLA با وزن مولکولی کم می تواند به سرعت تجزیه شود، که منجر به انتشار دارو می شود و برای رشته پزشکی مناسب است؛ PLA با وزن مولکولی بالا دارای ارزش تجاری مهم در صنایع الیاف، نساجی، پلاستیک و بسته بندی است) بنابراین آن را صنعتی در حال حاضر فرآیند سنتز اسید پلی لاکتیک عمدتا در بالا استفاده می شود.

پلی لاکتیک اسید دارای استحکام بالا، مدول بالا و شفافیت و نفوذپذیری هوا خوب است، اما سرعت تبلور آن در طول پردازش بسیار آهسته است، که منجر به طولانی شدن چرخه پردازش و مقاومت ضعیف در برابر حرارت می شود، که زمینه کاربرد محصولات پلی لاکتیک اسید را بسیار محدود می کند. . در حال حاضر، رایج ترین راه برای بهبود عملکرد پلی لاکتیک اسید، افزودن یک عامل هسته زا است و در برنامه های کاربردی پردازش واقعی، تالک رایج ترین عامل هسته زایی معدنی مورد استفاده برای پلی لاکتیک اسید است که می تواند کشش و خمش پلی لاکتیک را بهبود بخشد. اسید و غیره خواص مکانیکی، مقاومت در برابر حرارت آن را بهبود می بخشد.

در حال حاضر ظرفیت تولید جهانی PLA حدود 653500 تن است و تولید کنندگان اصلی PLA عمدتاً در ایالات متحده، چین، تایلند، ژاپن و سایر کشورها متمرکز هستند. American Nature Works با ظرفیت تولید سالانه 180000 تن، بزرگترین تولید کننده PLA در جهان است که حدود 30 درصد از ظرفیت تولید جهانی PLA را تشکیل می دهد. تولید PLA در کشور من نسبتا دیر شروع شد و مواد اولیه اصلی لاکتید عمدتاً متکی به واردات است. به دلایل فنی یا کمبود ماده خام لاکتید، برخی از کارخانه های PLA نمی توانند به طور پایدار کار کنند یا در حالت خاموشی هستند. ظرفیت واقعی تولید موثر حدود 48000 تن در سال و خروجی حدود 18000 تن در سال است.

PLA طیف گسترده ای از کاربردها را دارد و با موفقیت در بسته بندی های پلاستیکی، زیست پزشکی و الیاف نساجی استفاده شده است. خواص بی ضرر PLA باعث می شود که چشم انداز کاربرد گسترده ای در زمینه بسته بندی داشته باشد که عمدتاً به عنوان بسته بندی مواد غذایی، بسته بندی محصولات و فیلم های مالچ کشاورزی استفاده می شود. PLA دارای سطح صاف، شفافیت خوب و خواص مانع عالی است و می تواند در بسیاری از نقاط به طور کامل جایگزین PS (پلی استایرن) و PET (پلی اتیلن ترفتالات) شود و در نتیجه مشکل آلودگی پلاستیک را کاهش دهد. الیاف تجزیه پذیر PLA قابلیت تجزیه پذیری، رسانایی رطوبت و بازدارندگی شعله و همچنین قالب گیری، کاربرد و تجزیه پذیری را ادغام می کند و به طور گسترده در زمینه الیاف نساجی استفاده می شود. در عین حال، PLA دارای زیست سازگاری عالی و خواص فیزیکی خوبی است. پس از تجزیه، دی اکسید کربن و آب تولید می کند که برای بدن انسان بی ضرر است و به طور طبیعی تجزیه می شود. بنابراین، PLA به طور فزاینده ای در زمینه زیست پزشکی استفاده می شود، مانند تثبیت بافت (مانند پیچ های استخوانی، صفحات ثابت و پلاگ ها)، پانسمان زخم (مثلاً پوست مصنوعی)، دارورسانی (مانند کنترل انتشار)، و بسته شدن زخم (مثلاً کاربرد). از بخیه ها).

بنتونیت اصلاح شده یک جهت مهم برای ارتقاء صنعت است

بنتونیت یک کانی غیرفلزی مهم است که جزء اصلی آن مونت موریلونیت است که خاصیت جذب، انبساط و خمیر شدن دارد. با پیشرفت مداوم علم و فناوری، زمینه کاربرد بنتونیت به طور مداوم گسترش یافته است، نیازهای بازار برای عملکرد و کیفیت آن همچنان در حال افزایش است، تحقیقات فنی بنتونیت به عمیق تر شدن ادامه می دهد و فرآیندهای جدید به ظهور می رسد. بنتونیت اصلاحشده میتواند عملکرد بنتونیت سنتی را بهبود بخشد و یکی از جنبههای ویژگیهای آن را افزایش دهد، که یک جهت مهم برای توسعه متنوع و پیشرفته صنعت بنتونیت است.

بنتونیت اصلاح شده از بنتونیت به عنوان ماده اولیه برای بهبود عملکرد استفاده می کند. در سطح جهانی، منابع بنتونیت عمدتاً در چین، ایالات متحده، کانادا، مکزیک، برزیل، هند، ژاپن و سایر کشورها توزیع شده است. چین از نظر ذخایر بنتونیت غنی است و ذخایر قطعی آن در رتبه اول جهان قرار دارد. ذخایر معدنی در اکثر نقاط کشور، عمدتاً در سین کیانگ، گوانگشی، مغولستان داخلی و جاهای دیگر وجود دارد. در پنج سال گذشته، تولید سالانه بنتونیت ما در حدود 5.6 میلیون تن حفظ شده است که بزرگترین تولیدکننده بنتونیت در جهان است که مواد اولیه کافی برای توسعه صنعت بنتونیت اصلاح شده کشور من را فراهم می کند.

روش های متداول تهیه بنتونیت اصلاح شده عمدتاً شامل روش اصلاح فعال سازی و روش اصلاح اصلاح کننده است. روش اصلاح فعال سازی نیز شامل روش فعال سازی حرارتی، روش فعال سازی اسید، روش فعال سازی هیدروژن، روش فعال سازی نمک و غیره است. دو روش اول به طور گسترده ای مورد استفاده قرار می گیرند. روش اصلاح اصلاحکننده میتواند از اصلاحکنندههای معدنی، اصلاحکنندههای آلی، اصلاحکننده مرکب برای اصلاح استفاده کند. بنتونیت اصلاحشده میتواند برخی از خواص آن را بهبود بخشد، از جمله بهبود جذب آن، در نتیجه بهبود کارایی و ارزش کاربرد آن، در نتیجه گسترش دامنه کاربرد آن و گسترش مقیاس تقاضای آن.

بنتونیت اصلاح شده را می توان به طور گسترده در کاغذسازی، چاپ و رنگرزی پارچه، پلاستیک، حفاظت از محیط زیست و سایر زمینه ها استفاده کرد. در زمینه کاغذ سازی، بنتونیت اصلاح شده با سطح ویژه بزرگ، پراکندگی عالی، سفیدی بالا و خلوص بالا می تواند به عنوان پرکننده معدنی سفید چند منظوره برای کاغذ استفاده شود و می تواند نفوذپذیری آب کاغذ را کاهش دهد. در زمینه چاپ و رنگرزی منسوجات، بنتونیت اصلاح شده را می توان برای تولید سایزینگ و مواد رنگزا استفاده کرد و در حین اندازه گیری و رنگ آمیزی می تواند پراکنده، تثبیت و چسبانده شود تا کیفیت و راندمان تولید سایزینگ و رنگرزی بهبود یابد. در زمینه پلاستیک می توان از بنتونیت اصلاح شده به عنوان پرکننده برای اصلاح رزین ها استفاده کرد. در زمینه حفاظت از محیط زیست، بنتونیت اصلاح شده را می توان برای تصفیه فاضلاب و گازهای زائد، جذب یون های فلزات سنگین، نفت، قطران و سایر آلاینده ها استفاده کرد.

تعداد زیادی شرکت تولید بنتونیت در کشور من وجود دارد، اما بیشتر آنها بر روی تولید محصولات ارزان قیمت تمرکز دارند، محتوای فنی و ارزش افزوده محصولات پایین است، رقابت بنگاه ها ضعیف است و سودآوری پایین است. محدود. صنعت بنتونیت کشور من در حال تغییر و ارتقا است و تقاضای بازار برای بنتونیت با کارایی بالا همچنان در حال افزایش است و بنتونیت اصلاح شده چشم انداز توسعه خوبی دارد.

اصلاح کننده سطح را انتخاب کنید، عمدتاً به این 3 جنبه نگاه کنید!

اصلاحکنندهها کلید دستیابی به هدف مورد نظر از اصلاح سطح پودر هستند، اما انواع زیادی وجود دارند و مناسب هستند. از نقطه نظر برهمکنش بین مولکول های اصلاح کننده سطح و سطح پودر معدنی، اصلاح کننده سطحی که می تواند با سطح ذرات پودر واکنش شیمیایی یا شیمیایی جذب کند باید تا حد امکان انتخاب شود، زیرا جذب فیزیکی در فرآیند درخواست بعدی قوی است. به راحتی تحت هم زدن یا فشار دادن جذب می شود.

با این حال، عوامل دیگری نیز باید در انتخاب واقعی در نظر گرفته شوند، مانند استفاده از محصول، استانداردها یا الزامات کیفیت محصول، فرآیند اصلاح، هزینه، حفاظت از محیط زیست و غیره.

عامل انتخاب 1: هدف محصول

این مهم ترین نکته در انتخاب انواع اصلاح کننده های سطح است، زیرا زمینه های مختلف کاربرد دارای الزامات فنی متفاوتی برای خواص کاربرد پودر هستند، مانند ترشوندگی سطح، پراکندگی، مقدار pH، خواص الکتریکی، مقاومت در برابر آب و هوا، براقیت، خواص ضد باکتریایی. دلایل انتخاب انواع اصلاح کننده های سطح با توجه به کاربرد.

عامل انتخاب 2: فرآیند اصلاح

فرآیند اصلاح نیز یکی از ملاحظات مهم در انتخاب انواع اصلاح کننده های سطحی است. فرآیند اصلاح سطح فعلی عمدتاً از روش خشک و روش مرطوب استفاده می کند.

برای فرآیند خشک، لازم نیست حلالیت آن در آب در نظر گرفته شود. اما برای فرآیند مرطوب، حلالیت در آب اصلاح کننده سطح باید در نظر گرفته شود، زیرا فقط محلول در آب می تواند به طور کامل با ذرات پودر در یک محیط مرطوب تماس داشته باشد و واکنش نشان دهد.

عامل انتخاب 3: قیمت و عوامل محیطی

در نهایت، انتخاب اصلاحکنندههای سطح باید قیمت و عوامل محیطی را نیز در نظر بگیرد. با فرض برآوردن الزامات عملکرد برنامه یا بهینهسازی عملکرد برنامه، سعی کنید از اصلاحکنندههای سطح ارزانتر برای کاهش هزینه اصلاح سطح استفاده کنید. در عین حال باید به انتخاب اصلاح کننده های سطحی که محیط را آلوده نمی کنند توجه شود.

انواع و فرآیندهای پوشش معدنی دی اکسید تیتانیوم

به منظور برآورده ساختن الزامات برای عملکرد کاربرد دی اکسید تیتانیوم در صنعت واقعی، محققان داخلی و خارجی تعداد زیادی مطالعات تجربی را بر روی پوشش معدنی دی اکسید تیتانیوم انجام داده اند. در میان آنها، لایه پوشش دی اکسید تیتانیوم بیشتر Al3+، Si4+، Zr4+، Be2+، Ti4+، Mg2+، Mn2+، Cr3+، Ce4+ و سایر اکسیدها یا هیدروکسیدهای هیدراته است. در تولیدات صنعتی فعلی، Al3+، Si4+، Zr4+ بیشترین کاربرد را دارند.

مطالعات نشان داده است که عملکرد کاربرد دی اکسید تیتانیوم به نوع پوشش معدنی روی سطح آن بستگی دارد. آلومینا با پوشش سطحی می تواند برای بهبود پایداری پراکندگی در سیستم آبی محصول مورد استفاده قرار گیرد و سیلیس پوشش داده شده می تواند برای افزایش مقاومت در برابر آب و هوا محصولات دی اکسید تیتانیوم استفاده شود. عملکرد، لایه دی اکسید زیرکونیوم پوشش داده شده را می توان برای بهبود مقاومت نوری دی اکسید تیتانیوم استفاده کرد. پوشش دادن یک نوع یا چند نوع لایه فیلم معدنی روی سطح دی اکسید تیتانیوم می تواند الزامات عملکرد کاربرد دی اکسید تیتانیوم را در زمینه های مختلف کاربردی برآورده کند. با توجه به تفاوت ترکیب پوشش، پوشش معدنی را می توان به پوشش معدنی واحد و پوشش معدنی چند جزئی تقسیم کرد.

1. پوشش آلومینا

اصل پوشش: هنگامی که سطح دی اکسید تیتانیوم با آلومینا پوشانده می شود، آلومینا هیدراته (Al2O3·nH2O) به آرامی لایه ای را روی سطح ذرات دی اکسید تیتانیوم تشکیل می دهد تا یک لایه پوشش ایجاد کند.

2. پوشش سیلیس

اصل پوشش: هنگامی که سیلیس هیدراته آمورف تشکیل می شود، سیلیکات سدیم اسیدی شده و اسید ارتوسیلیک را به شکل Si(OH)4 رسوب می دهد. محلول فقط حاوی محصولات هیدرولیز اسید ارتوسیلیک H3SiO4- و H3SiO42- است و هیچ متاسیلیسیون وجود ندارد. یون های اسیدی با این حال، مونومرهای H3SiO4- و H3SiO42 بسیار ناپایدار هستند و واکنش های تراکم و پلیمریزاسیون به سرعت برای تولید اسید سیلیسیک متراکم با پیوندهای سیلیکون-اکسیژن انجام می شود.

3. پوشش دی اکسید زیرکونیوم

هنگامی که واحد دی اکسید تیتانیوم با دی اکسید زیرکونیوم پوشانده می شود، عوامل پوشش عمدتاً سولفات زیرکونیوم، تتراکلرید زیرکونیوم، اکسی کلرید زیرکونیوم و نیترات زیرکونیوم هستند. در این میان سولفات زیرکونیوم و اکسی کلرید زیرکونیوم دارای مزایای کم هزینه و آلودگی محیطی کمتر در هنگام استفاده هستند. ، به طور گسترده در صنعت استفاده شده است.

4. پوشش کامپوزیت سیلیس- آلومینا

5. پوشش کامپوزیت زیرکونیا آلومینا

6. پوشش معدنی سه تایی

آیا می خواهید کاربرد محصولات پلاستیکی تجزیه پذیر را در مقیاس بزرگ ترویج دهید؟ اصلاح پر کردن کلید است!

در حال حاضر، دهها پلاستیک تجزیهپذیر در سرتاسر جهان توسعه یافتهاند، که از میان آنها پلاستیکهای تولید شده بهصورت صنعتی عمدتاً شامل PBAT، PLA و PBS هستند که بهصورت شیمیایی سنتز شدهاند. مخلوط هایی مانند نشاسته / PVA، نشاسته / PBS، نشاسته / PLA و غیره.

به دلیل تنوع نسبتاً کم پلاستیک های تجزیه پذیر، اطمینان از یافتن رزین های پلاستیکی تجزیه پذیر مناسب برای هر محصول دشوار است. به عنوان مثال، PBS و PBAT دارای چقرمگی خوب، اما استحکام پایین هستند. PLA دارای استحکام بالا، شفافیت خوب، اما چقرمگی ضعیف است. PHB دارای خواص مانع گاز عالی است، اما خواص پردازش عمومی دارد. بنابراین، چگونگی به دست آوردن مزایای انواع پلاستیک های تجزیه پذیر و یادگیری از یکدیگر برای رفع نیازهای خاص محصولات، یک فناوری مهم برای کاربرد پلاستیک های تجزیه پذیر است.

در حال حاضر قیمت رزین پلاستیک تجزیه پذیر نسبتاً بالا است و اکثر محصولات پلاستیکی تجزیه پذیر نیازهای معمولی روزانه هستند که به طور جدی مانع از تبلیغ و کاربرد گسترده محصولات پلاستیکی تجزیه پذیر خواهد شد. توسعه محصولات پلاستیکی تجزیه پذیر ارزان یکی از محتویات اصلی کاربرد پلاستیک های تجزیه پذیر است. بنابراین از نشاسته، کربنات کلسیم، تالک و غیره که تاثیری بر عملکرد تخریب محصولات ندارند و قابل جذب توسط محیط زیست هستند، در سیستم اصلاح پلاستیک های تجزیه پذیر استفاده می شود. به طور خاص، نسبت بالای فناوری پر کردن به یکی از فناوری های مهم در توسعه محصولات پلاستیکی تجزیه پذیر تبدیل شده است.

تکنیکهای اصلاح متداول در فرآیند کاربرد پلاستیکهای تجزیهپذیر شامل اصلاح پرکننده، اصلاح آلیاژی و اصلاح کوپلیمریزاسیون است. در میان آنها، اصلاح پرکننده، افزودن مواد افزودنی پودر غیر ذوب به رزین پلاستیکی تجزیه پذیر است که عمدتاً شامل نشاسته و پودر معدنی است. هدف اصلی آن تهیه مواد ویژه ارزان قیمت است و گاهی اوقات می تواند خواص مکانیکی مانند استحکام مواد خاص را نیز بهبود بخشد.

یک کمک پرکننده رایج نشاسته است. این یک پلیمر طبیعی تجزیه پذیر متداول با طیف گسترده ای از منابع و قیمت پایین است. محصولات تخریب دی اکسید کربن و آب است که محیط زیست را آلوده نمی کند و یک منبع زیست توده تجدید پذیر است. مهم ترین نکته ای که در این فناوری پرکننده باید به آن توجه شود، تصفیه نشاسته است، زیرا سازگاری نشاسته و پلاستیک های تخریب شده ضعیف است و لازم است نشاسته را پلاستیکی کرد تا نشاسته با ماتریکس پلاستیکی بهتر ترکیب شود.

یکی دیگر از کمک های پرکننده پودرهای معدنی مانند کربنات کلسیم و تالک است. همه آنها پودرهای معدنی طبیعی هستند که می توانند پس از بازگشت به طبیعت توسط طبیعت جذب شوند، بنابراین عملکرد تخریب کل سیستم پلاستیک قابل تجزیه را تحت تاثیر قرار نمی دهند، اما می توانند به طور موثر هزینه مواد اصلاح شده را کاهش دهند و استحکام مواد را به یک درجه افزایش دهند. تا حدودی. بنابراین استفاده از کربنات کلسیم و سایر پرکننده ها در محصولاتی که به خواص مکانیکی بالایی نیاز ندارند بسیار رایج است. فناوری پر کردن باید به درمان جفت شدن سطح پودر توجه کند که مستقیماً بر عملکرد محصول و مقدار پودر معدنی قابل اضافه کردن تأثیر می گذارد.

با ارائه سیاست های ملی در زمینه ممنوعیت پلاستیک، پلاستیک های تجزیه پذیر بهترین دوره توسعه را آغاز کرده اند. در دو سال گذشته، تعداد زیادی از شرکتها در کشور من وارد عرصه پلاستیکهای تجزیهپذیر شدهاند و ظرفیت تولید پلاستیکهای تجزیهپذیر به سرعت در حال افزایش است، اما ظرفیت تولید فعلی نمیتواند پاسخگوی تقاضای عظیم بازار ناشی از ممنوعیت ملی پلاستیک باشد. در کوتاه مدت انتظار می رود که ده سال آینده دهه طلایی برای توسعه پلاستیک های تجزیه پذیر در کشور من باشد.