کلید اصلاح کارآمد پودر

اصلاح سطح پودری که با نامهای اصلاح سطح، تصفیه سطح و غیره نیز شناخته میشود، به استفاده از روشهای خاص (فیزیکی، شیمیایی یا مکانیکی و غیره) برای تصفیه، اصلاح و پردازش سطح ذرات و تغییر هدفمند فیزیکی و فیزیکی اشاره دارد. خواص شیمیایی سطح پودر برای برآوردن نیازهای پردازش و کاربرد پودر. بنابراین، درک خواص فیزیکی و شیمیایی پودرها برای تغییر موثر این خواص سطح پودر برای دستیابی به اصلاح کارآمد پودر بسیار مهم است.

مساحت سطح خاص

سطح ویژه مواد پودری به اندازه ذرات، توزیع اندازه ذرات و تخلخل آنها مربوط می شود. برای مواد پودری، سطح ویژه به اندازه ذرات مربوط می شود. هرچه ذره ریزتر باشد، سطح ویژه بزرگتر است. این به زبری سطح ذرات مربوط می شود. هرچه سطح زبرتر باشد، سطح ویژه بزرگتر است. تا حد زیادی با منافذ روی سطح ذرات مرتبط است. سطح ویژه پودر متخلخل به شدت افزایش می یابد. سطح ویژه مواد پودری با ریز منافذ توسعه یافته می تواند تا چند هزار متر مربع در هر گرم باشد.

سطح ویژه یکی از مهمترین خواص سطحی مواد پودری و یکی از پایه های اصلی برای تعیین میزان اصلاح کننده سطح است. مقدار اصلاح کننده سطح به سطح خاص پودر مربوط می شود. هرچه سطح ویژه بزرگتر باشد، اصلاح کننده سطح بیشتری برای دستیابی به نرخ پوشش یکسان مورد نیاز است.

انرژی سطحی

انرژی سطحی پودر به ساختار آن، نوع پیوند و نیروی پیوند بین اتم ها، تعداد اتم های سطحی و گروه های عاملی سطح مربوط می شود. پس از خرد شدن مواد، سطح جدیدی تولید می شود و بخشی از انرژی مکانیکی به انرژی سطحی سطح جدید تبدیل می شود. به طور کلی، هرچه انرژی سطحی پودر بیشتر باشد، تمایل بیشتری به تجمع دارد و جذب آب و چسبندگی قویتری دارد.

ترشوندگی سطح

ترشوندگی یا آب گریزی سطح پودر معدنی یکی از ویژگی های سطحی مهم پرکننده ها برای مواد کامپوزیتی مبتنی بر پلیمر مانند پلاستیک ها، لاستیک ها، چسب ها و پرکننده ها یا رنگدانه ها برای پوشش های روغنی است.

ویژگی های جذب سطحی

هنگامی که مولکول ها (یا اتم ها) در فاز گاز یا فاز مایع با سطح پودر برخورد می کنند، برهمکنش بین آنها باعث می شود که برخی از مولکول ها (اتم ها، یون ها) روی سطح پودر باقی بمانند و باعث غلظت این مولکول ها (یا اتم ها، یون ها) روی سطح پودر بیشتر از فاز گاز یا فاز مایع باشد. این پدیده جذب نامیده می شود. معمولاً پودرها را جاذب و مواد جذب شده را جاذب می نامند. هر چه سطح ویژه پودر بیشتر باشد، پدیده جذب قابل توجه تر است.

خواص الکتریکی سطح

خواص الکتریکی سطح پودر توسط یون های باردار روی سطح پودر مانند H+، 0H- و غیره تعیین می شود. خواص الکتریکی مواد پودری در محلول نیز به مقدار pH محلول و نوع یون ها مربوط می شود. در محلول بار و اندازه سطح پودر بر نیروهای الکترواستاتیک بین ذرات، بین ذرات و مولکولهای سورفکتانت و سایر مواد شیمیایی تأثیر میگذارد، بنابراین بر ویژگیهای انسجام و پراکندگی بین ذرات و جذب اصلاحکنندههای سطح روی سطح ذرات تأثیر میگذارد.

خواص شیمیایی سطح

خواص شیمیایی سطح پودر به ساختار کریستالی، ترکیب شیمیایی، جاذب های سطحی و غیره مواد پودری مربوط می شود. این ماده جذب و فعالیت واکنش شیمیایی پودر را تحت شرایط خاص و همچنین خواص الکتریکی سطحی و ترشوندگی و غیره را تعیین می کند. بنابراین تأثیر مهمی بر عملکرد کاربرد آن و برهمکنش با مولکول های اصلاح کننده سطح دارد. خواص شیمیایی سطح پودر در محلول نیز به مقدار pH محلول مربوط می شود.

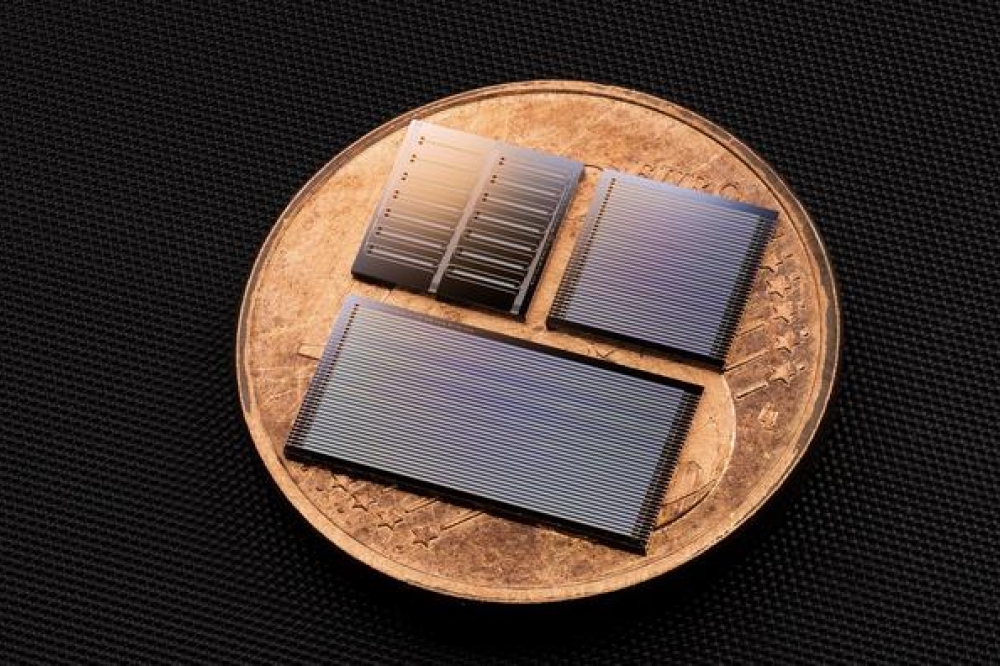

سرامیک کاربید سیلیکون: کاربردهای صنعت فتوولتائیک

![]()

سرامیک های کاربید سیلیکون دارای استحکام مکانیکی خوب، پایداری حرارتی، مقاومت در برابر دمای بالا، مقاومت در برابر اکسیداسیون، مقاومت در برابر شوک حرارتی و مقاومت در برابر خوردگی شیمیایی هستند و به طور گسترده در زمینه های گرم مانند متالورژی، ماشین آلات، انرژی های نو، مصالح ساختمانی و مواد شیمیایی استفاده می شوند. عملکرد آن همچنین برای انتشار سلول های TOPcon در تولید فتوولتائیک، LPCVD (رسوب بخار شیمیایی با فشار کم)، PECVD (رسوب بخار شیمیایی پلاسما) و سایر پیوندهای فرآیند حرارتی کافی است.

در مقایسه با مواد کوارتز سنتی، تکیه گاه های قایق، قایق ها و اتصالات لوله ساخته شده از مواد سرامیکی کاربید سیلیکون دارای استحکام بالاتر، پایداری حرارتی بهتر، بدون تغییر شکل در دماهای بالا و طول عمر بیش از 5 برابر مواد کوارتز هستند. آنها می توانند هزینه استفاده و اتلاف انرژی ناشی از تعمیر و نگهداری و خرابی را به میزان قابل توجهی کاهش دهند. آنها مزایای هزینه آشکار و طیف گسترده ای از مواد خام دارند.

در میان آنها، کاربید سیلیکون پیوند شده با واکنش (RBSC) دارای دمای پخت پایین، هزینه تولید پایین و تراکم مواد بالا است. به طور خاص، تقریباً هیچ انقباض حجمی در طول فرآیند پخت واکنش وجود ندارد. به ویژه برای تهیه قطعات ساختاری با اندازه بزرگ و پیچیده مناسب است. بنابراین برای تولید محصولات با اندازه بزرگ و پیچیده مانند تکیه گاه قایق، قایق، پاروی کنسول، لوله کوره و غیره بسیار مناسب است.

قایق های کاربید سیلیکون نیز چشم انداز توسعه بزرگی در آینده دارند. صرف نظر از فرآیند LPCVD یا فرآیند انتشار بور، عمر قایق کوارتز نسبتاً کم است و ضریب انبساط حرارتی مواد کوارتز با مواد کاربید سیلیکون سازگار نیست. بنابراین، به راحتی می توان در فرآیند تطبیق با نگهدارنده قایق کاربید سیلیکون در دمای بالا انحرافاتی داشت که می تواند منجر به تکان خوردن یا حتی شکستن قایق شود. قایق کاربید سیلیکون یک مسیر فرآیند قالب گیری و پردازش کلی را اتخاذ می کند. الزامات تحمل شکل و موقعیت آن بالا است و با نگهدارنده قایق کاربید سیلیکون بهتر همکاری می کند. علاوه بر این، کاربید سیلیکون استحکام بالایی دارد و شکستگی قایق ناشی از برخورد انسان بسیار کمتر از قایق های کوارتز است.

لوله کوره جزء اصلی انتقال حرارت کوره است که در آب بندی و انتقال حرارت یکنواخت نقش دارد. در مقایسه با لوله های کوره کوارتز، لوله های کوره کاربید سیلیکون دارای هدایت حرارتی خوب، گرمایش یکنواخت و پایداری حرارتی خوب هستند. عمر مفید لوله های کوارتز بیش از 5 برابر است. با این حال، دشواری ساخت لوله های کوره کاربید سیلیکون بسیار بالا است، و نرخ بازده نیز بسیار پایین است. هنوز در مرحله تحقیق و توسعه است و هنوز به تولید انبوه نرسیده است.

در یک مقایسه جامع، چه از نظر عملکرد محصول و چه از نظر هزینه استفاده، مواد سرامیکی کاربید سیلیکون مزایای بیشتری نسبت به مواد کوارتز در جنبههای خاصی از میدان سلول خورشیدی دارند. استفاده از مواد سرامیکی کاربید سیلیکون در صنعت فتوولتائیک به شرکت های فتوولتائیک کمک زیادی کرده است تا هزینه سرمایه گذاری مواد کمکی را کاهش دهند و کیفیت و رقابت محصول را بهبود بخشند. در آینده، با کاربرد وسیع لولههای کوره کاربید سیلیکون در اندازه بزرگ، قایقهای کاربید سیلیکون با خلوص بالا و پایههای قایق و کاهش مستمر هزینهها، استفاده از مواد سرامیکی کاربید سیلیکون در زمینه سلولهای فتوولتائیک به یک عامل کلیدی در بهبود کارایی تبدیل انرژی نور و کاهش هزینه های صنعت در زمینه تولید برق فتوولتائیک تبدیل خواهد شد و تأثیر مهمی بر توسعه انرژی جدید فتوولتائیک خواهد داشت.

کاربرد سیلیکون کاربید در صنعت فتوولتائیک

![]()

با افزایش تقاضای جهانی انرژی، انرژی های فسیلی، عمدتاً نفت، زغال سنگ و گاز طبیعی، در نهایت به پایان می رسد. علاوه بر این، انرژی های فسیلی نیز در حین استفاده باعث آلودگی زیست محیطی جدی خواهد شد. برای رفع مشکلات فوق، انرژی های تجدیدپذیر مانند انرژی خورشیدی، انرژی بادی، برق آبی و انرژی هسته ای توجه مردم را به خود جلب کرده است.

راه اصلی استفاده از انرژی خورشیدی تولید برق فتوولتائیک است. در مقایسه با سایر فناوریهای تولید برق، تولید برق فتوولتائیک دارای مزایای سبز و سازگار با محیطزیست، داشتن منابع انرژی خورشیدی کافی، ایمن و قابل اعتماد بودن در فرآیند تولید برق و نصب و حمل آسان تجهیزات تولید برق است. پیشبینی میشود که ارتقای تولید برق فتوولتائیک در مقیاس بزرگ تأثیر مثبتی بر مدیریت بحرانهای انرژی و زیستمحیطی داشته باشد.

بر اساس اصل تولید برق فتوولتائیک، هنگامی که نور خورشید به اجزای فتوولتائیک (مانند صفحات خورشیدی) می تابد، فوتون ها با الکترون های مواد فتوولتائیک برهم کنش می کنند و باعث می شوند که الکترون ها از مواد فرار کنند و جریان نوری را تشکیل دهند که جریان مستقیم است. از آنجایی که بیشتر تجهیزات الکتریکی توسط AC تغذیه می شوند، جریان مستقیم تولید شده توسط آرایه فتوولتائیک نمی تواند به طور مستقیم مورد استفاده قرار گیرد و برای دستیابی به تولید برق متصل به شبکه فتوولتائیک، لازم است جریان مستقیم را به جریان متناوب تبدیل کرد.

دستگاه کلیدی برای دستیابی به هدف فوق اینورتر است، بنابراین اینورتر متصل به شبکه فتوولتائیک هسته فناوری تولید برق فتوولتائیک است و راندمان کاری اینورتر تا حد زیادی بازده استفاده از انرژی خورشیدی را تعیین می کند.

دستگاه های برق اجزای اصلی اینورترهای متصل به شبکه فتوولتائیک هستند. امروزه دستگاه های نیمه هادی مختلفی که در صنعت برق مورد استفاده قرار می گیرند، بیشتر بر پایه مواد سیلیکونی (Si) ساخته شده اند و کاملاً توسعه یافته اند. Si یک ماده نیمه هادی است که به طور گسترده در لوله های الکترونیکی مختلف و مدارهای مجتمع استفاده می شود. همانطور که استفاده از دستگاه های نیمه هادی قدرت به طور فزاینده ای متنوع می شود، استفاده از دستگاه های سیلیکونی در برخی از برنامه های کاربردی با الزامات عملکرد بالا و محیط های کاری سخت محدود شده است. این امر مستلزم توسعه دستگاه های نیمه هادی با عملکرد بهتر است. در نتیجه، دستگاه های نیمه هادی با فاصله باند گسترده مانند کاربید سیلیکون (SiC) به وجود آمدند.

در مقایسه با دستگاه های مبتنی بر سیلیکون، دستگاه های کاربید سیلیکون یک سری خواص عالی قابل توجه را نشان می دهند:

(1) قدرت میدان الکتریکی شکست بالا: قدرت میدان الکتریکی شکست SiC حدود 10 برابر Si است، که باعث میشود دستگاههای SiC ولتاژ مسدودکننده بالاتری داشته باشند و میتوانند در شرایط میدان الکتریکی بالاتر کار کنند، که به بهبود چگالی توان کمک میکند.

(2) گپ پهن: SiC دارای غلظت حامل ذاتی کمتری در دمای اتاق است که منجر به کاهش مقاومت در برابر روشن شدن در حالت روشن می شود.

(3) سرعت رانش اشباع بالا: SiC دارای سرعت رانش اشباع الکترون بالاتری است، که به آن کمک می کند در طول فرآیند سوئیچینگ سریعتر به حالت ثابت برسد و از دست دادن انرژی در طول فرآیند سوئیچینگ کاهش می یابد.

(4) هدایت حرارتی بالا: SiC دارای رسانایی حرارتی بالاتری است که به طور قابل توجهی چگالی توان را بهبود می بخشد، طراحی سیستم اتلاف حرارت را ساده تر می کند و به طور موثر عمر دستگاه را افزایش می دهد.

به طور خلاصه، دستگاه های قدرت کاربید سیلیکون ویژگی های بازیابی معکوس پایین و سوئیچینگ سریع مورد نیاز را برای دستیابی به "بازده تبدیل بالا" و "مصرف انرژی کم" اینورترهای فتوولتائیک ارائه می دهند که برای بهبود چگالی توان اینورترهای فتوولتائیک و کاهش بیشتر هزینه بسیار مهم است. در هر کیلووات ساعت

کاربرد تجهیزات سنگ زنی فوق ریز در زمینه طب سنتی چینی

فن آوری سنگ زنی فوق العاده می تواند سرعت استخراج و فراهمی زیستی طب سنتی چینی را بهبود بخشد، کیفیت آماده سازی طب سنتی چینی را افزایش دهد و منابع را ذخیره کند. طب سنتی چینی را می توان بعد از آسیاب بسیار ریز به اشکال مختلف دارویی تبدیل کرد و چشم انداز توسعه گسترده ای دارد.

فناوری سنگ زنی فوق العاده یک فناوری پیشرفته است که از دینامیک مکانیکی یا سیالات برای جداسازی مواد 0.5 تا 5.0 میلی متری به سطوح میکرومتری یا حتی نانومتری استفاده می کند. در مقایسه با آسیاب سنتی، از مزایای صرفه جویی در مواد، سرعت آسیاب سریع و اندازه ذرات پودری یکنواخت و ریز برخوردار است.

بسته به رسانه سنگ زنی، تکنولوژی آسیاب فوق ریز به آسیاب خشک و مرطوب تقسیم می شود. آسیاب خشک برای آسیاب کردن مواد در شرایط خشک است که می تواند پودرهای بسیار ریز با جذب خوب، انبساط و حلالیت در آب تولید کند. آسیاب مرطوب برای آسیاب کردن مواد (نیمه سیال) است. در مقایسه با آسیاب خشک، دارای مزایای خطر کمتر گرد و غبار و تولید گرمای کمتر است و در عین حال دارای اثرات همگن سازی و امولسیون سازی است که طعم محصول را ظریف تر می کند.

بر اساس خواص ذاتی مواد دارویی چینی، پودر فوق ریز دارویی چینی بیشتر با افزودن نیروی مکانیکی تهیه می شود. سه تجهیزات مکانیکی رایج وجود دارد.

آسیاب جت

آسیاب جت را آسیاب انرژی سیال نیز می نامند. اجزای اصلی نازل و محفظه خرد کن هستند. اصل کار این است که از جریان هوا با سرعت بالا یا بخار فوق گرم به عنوان حامل ضربه استفاده کنید، آن را از نازل اسپری کنید، انرژی را برای رفتار شکست مواد تامین کنید، باعث شود که ترک ماده تحت تأثیر عوامل خارجی ناپایدار شود و باز شود و منبسط شود. نیرو، و تجلی ماکروسکوپی تغییر اندازه ذرات ماده است. آسیاب جت با جریان هوای با سرعت بالا به عنوان حامل ضربه اغلب برای خرد کردن طب چینی استفاده می شود که می توان آن را به 5 نوع زیر تقسیم کرد: نوع دیسک افقی، نوع لوله گردشی، نوع اسپری مخالف، نوع هدف صفحه ضربه، نوع بستر سیال.

آسیاب جت برای طب چینی با بافت ترد، حساسیت حرارتی و نقطه ذوب پایین مناسب است، اما برای مواد دارویی حاوی اجزای فرار مناسب نیست. محصول پس از خرد کردن دارای توزیع اندازه ذرات یکنواخت، دقت طبقه بندی بالا، میل ترکیبی قوی است و خواص ذاتی ذرات را حفظ می کند. بنابراین، این فناوری به روش ترجیحی برای توسعه مواد مختلف میکروپودر با کارایی بالا تبدیل شده است.

آسیاب ضربه ای مکانیکی با سرعت بالا

آسیاب ضربهای مکانیکی با سرعت بالا از روتوری استفاده میکند که با سرعت زیاد حول محور میچرخد تا تکانه را به ماده منتقل کند و باعث میشود که ماده به شدت با آستر برخورد کند تا پودر بسیار ریز به دست آید. اثرات سنگ زنی، برشی و جریان گردابی ایجاد شده در این فرآیند می تواند باعث تشکیل سطوح پودری جدید شود.

این تجهیزات برای تغذیه مناسب است، منطقه کوچکی را اشغال می کند، دارای راندمان خرد کردن بالایی است و اندازه ذرات خرد کننده قابل تنظیم دارد. این به طور گسترده ای در خرد کردن داروهای چینی با سختی متوسط و کم استفاده می شود. اما در طول فرآیند خرد کردن اثر حرارتی دارد و برای داروهای چینی حساس به حرارت و نقطه ذوب پایین مناسب نیست. این تجهیزات عمدتاً متکی بر عملکرد سریع قطعات برای خرد کردن است که باعث سایش جدی قطعات و آلودگی داروهای چینی اجتناب ناپذیر است. بنابراین، توسعه مواد مقاوم در برابر سایش یک راه مهم برای ترویج توسعه چنین تجهیزاتی است.

آسیاب ویبره

آسیاب ارتعاشی شامل رسانه های آسیاب، کاسه سنگ زنی و دستگاه تحریک غیرعادی است. اصل کار آن پیچیده و چند مقیاسی است. مکانیسم غیر عادی کاسه را به ارتعاش دوره ای در فرکانس بالا هدایت می کند. رسانه آسیاب بر این اساس حرکت می کند و نیروهای متعددی را بر روی مواد ایجاد می کند و باعث تشدید گسترش شکاف در مواد می شود و در نتیجه ساختار خارجی را می شکند.

آسیاب ارتعاشی برای خرد کردن داروهای چینی با سختی های مختلف مناسب است و توزیع اندازه ذرات ذرات به دست آمده باریک است. اگر آسیاب ارتعاشی مجهز به یک دستگاه خنک کننده باشد، می تواند به خرد کردن در دمای پایین مواد دارویی چینی حساس به حرارت، نقطه ذوب پایین و فرار دست یابد.

فناوری آسیاب فوقالعاده فرصتهای جدیدی را در زمینه طب سنتی چینی به ارمغان آورده است، اما چالشهایی مانند مصرف انرژی آسیابهای جت هوا و سر و صدای آسیابهای ارتعاشی نیز دارد.

کاربرد مواد الکترود منفی مبتنی بر سیلیکون در باتریهای لیتیوم یونی

![]()

با توسعه شدید وسایل نقلیه انرژی جدید، ذخیره انرژی و سایر بازارها، اندازه بازار و سطح فنی باتری های لیتیومی و مواد الکترود منفی همچنان بهبود می یابد. در حال حاضر، ظرفیت ویژه مواد الکترود منفی گرافیت تجاری نزدیک به ظرفیت ویژه نظری مواد گرافیتی است و کاربرد تجاری مواد الکترود منفی مبتنی بر سیلیکون تسریع بیشتری یافته است.

مواد الکترود منفی مبتنی بر سیلیکون به دلیل ظرفیت ویژه نظری بسیار بالا، به یک نقطه داغ در تحقیقات مواد الکترود منفی باتری لیتیوم یون تبدیل شدهاند. ظرفیت ویژه نظری مواد الکترود منفی سیلیکون بسیار بالاتر از مواد الکترود منفی گرافیت تجاری است و ولتاژ کاری متوسط است که باعث می شود مواد الکترود منفی مبتنی بر سیلیکون مزایای قابل توجهی در بهبود چگالی انرژی باتری داشته باشند. با این حال، انبساط حجمی و انقباض سیلیکون در هنگام شارژ و دشارژ بسیار زیاد است، که منجر به ترک خوردگی و تکه تکه شدن مواد و همچنین ضخیم شدن مداوم فیلم SEI می شود که به طور جدی بر پایداری چرخه و عملکرد سرعت باتری تأثیر می گذارد.

به منظور حل عیوب مواد الکترود منفی مبتنی بر سیلیکون در کاربردهای باتری لیتیوم یون، محققان مسیرهای فنی مختلفی از جمله فناوری نانو، فناوری مواد کامپوزیت، طراحی ساختاری، اصلاح سطح، بهینهسازی الکترولیت، پیش لیتیاسیون، متخلخل پیشنهاد کردهاند. سیلیکون و سیلیکون آلیاژی و غیره

این مسیرهای فنی تمام مراحل از تحقیقات آزمایشگاهی تا کاربرد صنعتی را پوشش میدهد، مشکل انبساط حجمی را از طریق فناوری نانو اندازهگیری و مواد کامپوزیت کاهش میدهد، رسانایی و پایداری را از طریق طراحی ساختاری و اصلاح سطح بهبود میبخشد، و عملکرد کلی باتری را با بهینهسازی الکترولیت افزایش میدهد. سیستم فناوری پیش لیتیاسیون می تواند کارایی کولمبیک اولیه را بهبود بخشد، ساختار سیلیکونی متخلخل به کاهش تغییرات حجم کمک می کند و سیلیکون آلیاژی می تواند ظرفیت و پایداری بالاتری را ارائه دهد. انتظار می رود کاربرد جامع این مسیرهای فنی به مواد الکترود منفی مبتنی بر سیلیکون با کارایی بالا، عمر طولانی و کم هزینه دست یابد و محبوبیت گسترده آنها را در کاربردهای عملی ارتقا دهد.

در حال حاضر، مواد سیلیکون کربن و مواد سیلیکون اکسیژن دو مسیر فنی اصلی برای الکترودهای منفی مبتنی بر سیلیکون هستند.

در میان آنها، مواد الکترود منفی سیلیکون-کربن بهخاطر راندمان اول کولمبی بالا شناخته میشوند، اما عمر چرخه آنها باید بهبود یابد. با درک نانو اندازه مواد سیلیکونی، مشکلات انبساط و شکستگی ایجاد شده در طول فرآیند شارژ و دشارژ را می توان کاهش داد و در نتیجه عمر چرخه آنها را بیشتر کرد. به طور نسبی، مزیت اصلی مواد الکترود منفی سیلیکون-اکسیژن پایداری سیکل عالی آنهاست، اگرچه اولین راندمان پایین است. با این حال، با اتخاذ ابزارهای فنی مانند پیش لیتیشن، اولین کارایی آنها می تواند به طور موثر بهبود یابد.

از نظر کاربردهای تجاری، در حال حاضر، عمده ترین کاربردهای تجاری مواد الکترود منفی مبتنی بر سیلیکون شامل اکسید سیلیکون پوشش داده شده با کربن، کربن نانو سیلیسیم، نانوسیم های سیلیکونی و آلیاژهای سیلیکون آمورف است. در این میان اکسید سیلیکون روکش شده با کربن و کربن نانو سیلیکون دارای بالاترین درجه تجاری سازی هستند و معمولاً با نسبت 5 تا 10 درصد با گرافیت مخلوط می شوند. در سال های اخیر، مواد الکترود منفی مبتنی بر سیلیکون به تدریج در حال صنعتی شدن هستند.

در زمینه باتری های حالت جامد، مواد الکترود منفی مبتنی بر سیلیکون به دلیل چگالی انرژی نظری بالا، عملکرد شارژ سریع و دشارژ عالی و ایمنی عالی یکی از جهت گیری های کلیدی توسعه مواد الکترود منفی باتری های حالت جامد در نظر گرفته می شود. عملکرد

نسل بعدی مواد هسته ارتباطی: لیتیوم تانتالات

با توسعه سریع اینترنت اشیا، هوش مصنوعی و فناوری کلان داده، لیتیوم تانتالات (LiTaO3) به دلیل خواص عالی مانند پیزوالکتریک، به طور گسترده در پردازش سیگنال دیجیتال، ارتباطات 5G، هدایت، آشکارسازهای مادون قرمز و سایر زمینه ها استفاده شده است. ، آکوستو اپتیک و الکترواپتیک. فیلم تک کریستالی آن به عنوان یک ماده جدید مورد نیاز فوری برای توسعه دستگاه های جدید در دوران پس از مور در نظر گرفته می شود.

لیتیوم تانتالات یک ماده کریستالی چند منظوره با عملکرد عالی است. ساختار ایلمنیتی دارد و بی رنگ یا زرد روشن است. مواد خام کریستالی آن فراوان است، عملکرد آن پایدار است و پردازش آن آسان است. این می تواند تک کریستال های با کیفیت بالا و اندازه بزرگ تولید کند. کریستال های لیتیوم تانتالات صیقلی را می توان به طور گسترده در ساخت وسایل ارتباط الکترونیکی مانند تشدید کننده ها، فیلترهای سطحی و مبدل ها استفاده کرد. این یک ماده کاربردی ضروری در بسیاری از زمینه های ارتباطی پیشرفته مانند تلفن های همراه، ارتباطات ماهواره ای و هوافضا است.

برنامه های کاربردی اصلی

فیلتر موج صوتی سطحی (SAW).

فیلتر موج صوتی سطحی یک دستگاه فیلتر ویژه است که با استفاده از اثر پیزوالکتریک مواد نوسانگر کریستال پیزوالکتریک و ویژگی های فیزیکی انتشار موج صوتی سطحی ساخته شده است. مزایای انتقال کم، قابلیت اطمینان بالا، انعطاف پذیری تولید زیاد، سازگاری آنالوگ / دیجیتال و ویژگی های انتخاب فرکانس عالی را دارد. اجزای اصلی آن شامل خط انتقال، کریستال پیزوالکتریک و تضعیف کننده است. هنگامی که سیگنال از طریق خط انتقال به سطح کریستال پیزوالکتریک می رسد، امواج صوتی سطحی تولید می شود. سرعت امواج صوتی سطحی با فرکانس های مختلف در طول انتشار متفاوت است. با طراحی منطقی شکل هندسی و پارامترهای انتقال کریستال پیزوالکتریک و مبدل بین دیجیتالی و وجود بازتابنده، می توان به اثرات فیلتر فرکانس های مختلف دست یافت.

نوسان ساز کریستالی

نوسان ساز کریستالی یک دستگاه تبدیل انرژی است که جریان مستقیم را به جریان متناوب با فرکانس مشخص تبدیل می کند. عمدتاً از اثر پیزوالکتریک کریستال های پیزوالکتریک برای ایجاد نوسانات الکتریکی پایدار استفاده می کند. هنگامی که ولتاژ به دو قطب تراشه اعمال می شود، کریستال تغییر شکل می دهد و در نتیجه ولتاژ روی ورق فلز ایجاد می کند. نوسانگرهای کریستالی به دلیل سیگنالهای AC با فرکانس بسیار پایدار به طور گسترده در ایستگاههای رادیویی ارتباطی، GPS، ارتباطات ماهوارهای، دستگاههای تلفن همراه کنترل از راه دور، فرستندههای تلفن همراه و شمارندههای فرکانس بالا استفاده میشوند. معمولاً از کریستال هایی استفاده می کند که می توانند انرژی الکتریکی و انرژی مکانیکی را برای ارائه نوسانات تک فرکانس پایدار و دقیق تبدیل کنند. در حال حاضر، مواد کریستالی رایج شامل مواد نیمه هادی کوارتز و تراشه های لیتیوم تانتالات می باشد.

آشکارساز پیرالکتریک

آشکارساز پیروالکتریک سنسوری است که از اثر پیرالکتریک برای تشخیص تغییرات دما یا تشعشعات فروسرخ استفاده می کند. این می تواند تغییرات انرژی هدف را به صورت غیر تماسی تشخیص دهد و در نتیجه یک سیگنال الکتریکی قابل اندازه گیری تولید کند. جزء اصلی آن یک تراشه پیروالکتریک، یک ماده تک کریستالی با خواص ویژه است که معمولاً از واحدهایی با بارهای مخالف، با محورهای کریستالی و قطبش خود به خود تشکیل شده است. مواد پیروالکتریک باید بسیار نازک آماده شوند و الکترودها بر روی سطح عمود بر محور کریستال اندود می شوند. الکترود سطح بالایی قبل از استفاده باید با یک لایه جذب آبکاری شود. هنگامی که تابش مادون قرمز به لایه جذب می رسد، تراشه پیروالکتریک گرم می شود و یک الکترود سطحی تولید می شود. اگر تابش قطع شود، بار پلاریزاسیون معکوس ایجاد می شود.

لیتیوم تانتالات به دلیل ضریب پیروالکتریک زیاد، دمای کوری بالا، ضریب تلفات دی الکتریک کوچک، نقطه ذوب حرارتی پایین در واحد حجم، ثابت دی الکتریک نسبی کوچک و عملکرد پایدار، چشم انداز کاربرد گسترده ای در ارتباطات 5G، تراشه های فوتونیک، اطلاعات کوانتومی و سایر زمینه ها دارد.

مواد سرامیکی مورد استفاده در ترمیم دندان

مواد ترمیم دندان باید تحت آزمایشهای بیولوژیکی دقیق قرار گیرند تا اطمینان حاصل شود که نه تنها دارای خواص مکانیکی، فیزیکی و شیمیایی مورد نیاز برای استفاده بالینی هستند، بلکه زیست سازگاری خوبی نیز دارند. در سال های اخیر با پیشرفت مستمر علم و فناوری مواد و بهبود مستمر استانداردهای زندگی مردم، مواد سرامیکی، مواد کامپوزیتی بر پایه رزین، مواد فلزی، نانو رزین های 3M، شیشه-سرامیک و سایر مواد به تدریج به طور گسترده مورد استفاده قرار گرفته اند. .

(1) سرامیک آلومینا

سرامیک آلومینا جامد یا پودر کریستالی سفید رنگ با پایداری شیمیایی و خواص مکانیکی قابل توجه است. آلومینا به عنوان یک ماده ترمیم دندان، دارای رنگ و گذر نوری است که با دندان های واقعی مطابقت دارد، نیازهای زیبایی شناختی را برآورده می کند و از مزایای سمیت ضعیف برای بافت فیبری در شرایط آزمایشگاهی برخوردار است.

(2) سرامیک زیرکونیا

در پایان قرن بیستم، زیرکونیا به عنوان یک ماده ترمیم دندان توسعه یافت. سرامیک های زیرکونیا دارای مقاومت در برابر سایش، مقاومت در برابر خوردگی و مقاومت در برابر دمای بالا، اثرات نوری خوب، مناسب برای ترمیم دندان و استحکام بالایی هستند. زیرکونیا پایداری قوی و زیست سازگاری خوبی دارد. در مقایسه با آلومینا، مقاومت سایش و چقرمگی بالاتری دارد. برای تولید دریچهها، استخوانهای مصنوعی سرامیکی کامپوزیت، مفاصل لگن، استخوانها و ریشه دندان مناسب است.

(3) شیشه زیست فعال

شیشه زیست فعال یک ماده زیستی مصنوعی است که می تواند با بافت استخوانی پیوند خورده و همزمان با بافت نرم ارتباط برقرار کند. خواص بسیار خوبی مانند زیست سازگاری، سمیت کم، هدایت استخوان و تشکیل استخوان دارد و اثرات هموستاز و ضد باکتری خوبی دارد. هنگامی که در بدن کاشته می شود، می تواند به عملکردهای بیولوژیکی و فیزیولوژیکی خاصی دست یابد. شیشه زیست فعال را می توان به عنوان پیوند استخوان، مواد پرکننده استخوان، مواد نگهداری و بازسازی برجستگی آلوئولی و مواد پوشش ایمپلنت دهان استفاده کرد.

(4) سرامیک هیدروکسی آپاتیت

هیدروکسی آپاتیت متعلق به سیستم کریستالی شش ضلعی است و یک سرامیک زیست فعال معمولی است. ترکیب آن نزدیک به اجزای معدنی بافت استخوان طبیعی است و زیست سازگاری خوبی دارد. این نه تنها هنگام کاشت در بدن بی خطر و غیر سمی است، بلکه می تواند رشد استخوان را نیز انجام دهد. این یک ماده زیست فعال عالی است. اغلب در زمینه پزشکی دهان برای ترمیم نقص استخوان پریودنتال و کاشت ریشه دندان مصنوعی استفاده می شود.

(5) سرامیک تری کلسیم فسفات

تری کلسیم فسفات یک سرامیک فسفات کلسیم مهم با زیست سازگاری و سمیت زیستی خوب است. تری کلسیم فسفات را می توان به اجزای ساختاری توخالی با اندازه و شکل معین با توجه به الزامات سرعت تخریب قسمت های مختلف و خواص استخوانی مختلف تبدیل کرد و می تواند برای درمان بیماری های ارتوپدی مختلف استفاده شود. علاوه بر این، تری کلسیم فسفات دارای ویژگی های بیولوژیکی القای بازسازی استخوان پری آپیکال و تشکیل پل کلسیمی پالپ است و به طور گسترده ای در زمینه پزشکی دهان مورد استفاده و ارزش گذاری قرار می گیرد.

(6) چینی فلدسپات

پرسلن فلدسپات یک شیشه فلدسپات بوروسیلیکات با ساختار دانه های نامنظم است که در ماتریس شیشه ای توزیع شده است. در روکش های قدامی دندان، تاج کامل و اینله دندان خلفی استفاده می شود. دارای اثرات زیبایی و سایش نزدیک به دندان های طبیعی است. پس از آسیاب و پرداخت می توان از آن در دهان استفاده کرد.

(7) شیشه سرامیک

سرامیک های شیشه ای جامدات پلی کریستالی با توزیع یکنواخت و متراکم فاز شیشه و فاز کریستال در یک ماتریس شیشه ای هستند که از طریق یک سری روش های عملیات حرارتی به دست می آیند. به آنها شیشه میکرو کریستالی نیز می گویند. سرامیک های شیشه ای به دلیل قابلیت عبور و اشباع نزدیک به دندان های طبیعی به ماده ای مطلوب برای ترمیم زیبایی دندان های قدامی تبدیل شده اند. سرامیک های شیشه ای نه تنها دارای مقاومت در برابر خوردگی و مقاومت در برابر سایش هستند، بلکه مقاومت خمشی و چقرمگی شکست آنها را نیز می توان با تنظیم فرآیند عملیات حرارتی فرآیند کریستالیزاسیون کنترل کرد. بنابراین محصولات مناسب برای مصارف مختلف یکی پس از دیگری تولید شده اند.

(8) سرامیک کامپوزیت

سرامیک های کامپوزیت نوع جدیدی از مواد کامپوزیت رزین-سرامیک هستند که ویژگی های سرامیک های سنتی را با مواد جدید فرآیند رزین ترکیب می کند. مزیت آن این است که با استفاده از فناوری CAD/CAM قابل تحقق است. علاوه بر این، از آنجایی که سرامیک های کامپوزیت حاوی مقادیر زیادی از اجزای رزین هستند، پس از آسیب دیدن ترمیم، تعمیر آن با رزین آسان است.

کلید بهبود راندمان آسیاب گلوله ای

عوامل موثر بر راندمان سنگ زنی

راندمان آسیاب یک شاخص مهم عملکرد آسیاب گلوله ای است که برای بهبود راندمان فرآوری مواد معدنی و کاهش مصرف انرژی بسیار مهم است.

خواص مواد عوامل اساسی هستند و سختی، چقرمگی، چگالی و ویژگی های شکست بر سختی سنگ زنی تاثیر می گذارد.

پارامترهای عملیاتی آسیاب تاثیر قابل توجهی بر کارایی دارند، مانند سرعت، سرعت پر شدن، اندازه و نوع رسانه. بهینهسازی سرعت میتواند ضربه و اصطکاک را به حداکثر برساند و نرخ پر شدن مناسب، تماس مؤثر بین ماده و رسانه را تضمین میکند. نوع و اندازه رسانه آسیاب نیز مهم است. رسانه های مواد و اندازه های مختلف بر راندمان سنگ زنی تأثیر می گذارد. انتخاب رسانه مناسب می تواند اثر سنگ زنی را بهبود بخشد.

انتخاب فرآیند سنگ زنی نیز بر راندمان تاثیر می گذارد. آسیاب مرطوب برای نیاز ذرات ریز مناسب است و سنگ زنی خشک برای مواد با محتوای آب کم مناسب است.

طراحی و نگهداری آسیاب نیز حیاتی است. طراحی ساختاری بر راندمان سنگ زنی تأثیر می گذارد و نگهداری نادرست باعث کاهش راندمان می شود.

سرعت آسیاب گلوله ای

طبق قضیه انرژی جنبشی، وقتی جرم یک جسم ثابت است، هر چه سرعت جسم بیشتر باشد، انرژی بیشتری را حمل می کند. به همین ترتیب، هرچه سرعت سطل آسیاب گلوله ای بیشتر باشد، انرژی خرد کردن و آسیاب حمل شده توسط ذرات رسانه ذرات بیشتر و اثر خرد شدن و آسیاب بهتر است، اما ممکن است مشکلاتی مانند افزایش مصرف انرژی، افزایش اتلاف انرژی وجود داشته باشد. خود رسانه ذرات و حرارت شدید در شیشه سنگ زنی. اگر سرعت شیشه سنگ زنی خیلی کم باشد، انرژی حمل شده توسط رسانه ذرات ممکن است برای رسیدن به خرد کردن و آسیاب کردن مواد کافی نباشد و نقش آسیاب کردن را ایفا نخواهد کرد.

سرعت پر شدن محیط ذرات

نرخ پر شدن به نسبت حجم داخلی شیشه آسیاب اشغال شده توسط رسانه ذرات در حالت شل به حجم واقعی شیشه آسیاب اشاره دارد. سرعت پر شدن محیط ذرات در شیشه آسیاب یکی از عوامل کلیدی موثر بر راندمان آسیاب است.

اندازه ذرات رسانه ذرات

طبق معادله ضربه جسم، اجسام با جرم های مختلف انرژی جنبشی متفاوتی را با سرعت یکسان حمل می کنند. در محیط ذرات همان ماده، اندازه ذرات جرم یک ذره را تعیین می کند. بنابراین، انتخاب اندازه ذرات مناسب رسانه ذرات می تواند به طور موثری راندمان آسیاب را بهبود بخشد.

نسبت توپ

نسبت توپی نسبت ماده به محیط آسیاب است که تأثیر قابل توجهی بر راندمان سنگ زنی دارد. یک نسبت توپ مناسب می تواند تضمین کند که محیط آسیاب به طور موثر انرژی را به مواد منتقل می کند. تعیین نسبت توپ نیاز به در نظر گرفتن ویژگی های مواد، نوع آسیاب و ظرافت آسیاب مورد انتظار دارد.

حجم آب آسیاب

در طول فرآیند آسیاب مرطوب، حجم آب آسیاب تأثیر مستقیمی بر راندمان آسیاب و غلظت دوغاب دارد. سیالیت دوغاب باید با تنظیم حجم آب کنترل شود تا از تعامل خوب بین محیط و مواد اطمینان حاصل شود، در حالی که از بارگذاری بیش از حد آسیاب و کاهش راندمان آسیاب جلوگیری می شود.

اندازه و نسبت توپ فولادی

در عملکرد آسیاب گلوله ای، توپ فولادی محیط آسیاب است و اندازه و نسبت آن تأثیر تعیین کننده ای بر راندمان آسیاب دارد. اندازه و نسبت توپ فولادی مناسب می تواند به طور موثری راندمان آسیاب مواد را بهبود بخشد، مصرف انرژی را کاهش دهد و عمر مفید آسیاب را افزایش دهد.

بهبود فرآیند و تجهیزات

یکی دیگر از ابزارهای کلیدی برای بهبود سرعت عملکرد آسیاب گلوله ای، بهبود فرآیند و تجهیزات است. با پیشرفت مستمر فناوری مدرن و پیشرفت علم مواد، فرآیند و تجهیزات آسیاب گلوله ای سنتی با ضرورت ارتقا و تحول مواجه است.

تجزیه و تحلیل خطا و پیشگیری

راندمان عملیاتی و پایداری آسیاب گلوله ای به طور مستقیم بر کیفیت و کارایی کل فرآیند تولید تأثیر می گذارد. با این حال، در فرآیند عملیات طولانی مدت، به دلیل تأثیر عوامل مختلف داخلی و خارجی، آسیاب گلوله ای اغلب دارای ایرادات مختلفی مانند دمای بالای یاتاقان اصلی، صدای دویدن غیرعادی، برآمدگی شکم و سایر مشکلات است که نه تنها راندمان تولید را تحت تأثیر قرار می دهد، اما ممکن است باعث آسیب به تجهیزات و افزایش هزینه های تولید شود.

چگونه سولفات باریم نقش مهمی در تولید باتری دارد؟

جزء اصلی باریت سولفات باریم (BaSO4) است و شناختهشدهترین کاربرد آن مواد وزندهنده گل حفاری نفت، مواد شیمیایی باریم و مواد خام برای محافظت در برابر تشعشعات هستهای است.

سولفات باریم دارای مزایای بی اثری شیمیایی قوی، پایداری خوب، مقاومت اسیدی و قلیایی، سختی متوسط، وزن مخصوص بالا، سفیدی بالا و قابلیت جذب پرتوهای مضر است. این یک ماده سازگار با محیط زیست است. نانو سولفات باریم با خلوص بالا نه تنها کاربردهای سولفات باریم معمولی را دارد، بلکه کاربردهای ویژه دیگری نیز دارد. به عنوان مثال، به طور گسترده ای در بخش های صنعتی مانند پوشش، کاغذ سازی، لاستیک، جوهر و پلاستیک استفاده می شود.

سولفات باریم نیز کاربرد مهمی دارد - متداول ترین گسترش دهنده معدنی مورد استفاده در تولید باتری. باتری ها به عنوان یک انرژی جدید اساسی، تجدید پذیر و قابل بازیافت به طور گسترده در زمینه های مختلف مانند حمل و نقل، ارتباطات، برق، راه آهن، دفاع ملی، کامپیوتر و تحقیقات علمی استفاده می شوند.

سولفات باریم به عنوان یک ماده معدنی انرژی جدید، نقش بسیار مهمی در تولید باتری دارد. دلیل اصلی کوتاه شدن عمر باتری این است: سولفاته شدن صفحه منفی باتری. بنابراین، در باتری های سرب اسید، نقش اصلی سولفات باریم افزایش فعالیت صفحه منفی، جلوگیری از سخت شدن صفحه و افزایش طول عمر باتری است.

در خمیر سرب منفی باتری، به طور کلی از سولفات باریم رسوب شده با خواص پرکننده عالی و خواص پایدار برای کاهش درجه سولفاته شدن الکترود منفی باتری استفاده می شود. دلایل به شرح زیر است:

1. سولفات باریم و سولفات سرب دارای ساختار شبکه ای یکسانی هستند که باعث می شود سولفات سرب (PbSO_4) تولید شده توسط الکترود منفی باتری با کمک سولفات باریم (BaSO4) به طور مساوی در موقعیت های مختلف صفحه توزیع شود. ، در نتیجه از سولفاته شدن برگشت ناپذیر جلوگیری می کند و عمر باتری را افزایش می دهد.

2. سولفات باریم رسوب داده شده دارای اندازه ذرات کوچک و پراکندگی خوب است. آزمایشات نشان داده است که در صورت عدم تجمع، هرچه اندازه ذرات سولفات باریم کوچکتر باشد، درجه سولفاته شدن الکترود منفی باتری کمتر است.

3. سولفات باریم رسوب شده خلوص بالایی دارد، تقریباً فاقد آهن است و تخلیه آن آسان نیست. هنگامی که باتری تخلیه می شود، PbSO4 می تواند مراکز کریستالی بیشتری داشته باشد، بهتر از کوچک شدن سطح ویژه سرب جلوگیری کند، فعالیت صفحه الکترود منفی را افزایش دهد، از سخت شدن صفحه جلوگیری کند و عمر باتری را افزایش دهد.

4. سولفات باریم بسیار بی اثر است و در فرآیند ردوکس الکترود شرکت نمی کند. به طور مکانیکی سرب را از سرب یا سولفات سرب جدا می کند و در نتیجه سطح خاصی از مواد الکترود را به خوبی توسعه داده است.

فیبر رسانایی حرارتی بالا: باز کردن عصر جدیدی از مدیریت حرارتی

در عصر توسعه سریع تکنولوژیک امروزی، مسائل مدیریت حرارتی به یکی از چالشهای کلیدی بسیاری از زمینهها تبدیل شده است. از نیازهای اتلاف حرارت تجهیزات الکترونیکی گرفته تا تنظیم دمای لباس های کاربردی، از حفاظت حرارتی در هوافضا تا بهینه سازی هدایت حرارتی در زمینه انرژی های جدید، الیاف با هدایت حرارتی بالا به تدریج با عملکرد منحصر به فرد خود به کانون تحقیقات و صنعت تبدیل شده اند. چشم اندازهای کاربردی گسترده

با توسعه سریع هوافضا، تراشه های الکترونیکی، هوش مصنوعی و سایر زمینه ها، نیازهای کاربردی اتلاف گرما با توان بالا و اتلاف گرما، الزامات بالاتر و بالاتری را برای مواد با رسانایی حرارتی بالا مطرح کرده است. الیاف با رسانایی حرارتی بالا، مانند الیاف کربن مبتنی بر گام مزوفاز، الیاف نیترید بور، الیاف نانولوله کربنی، الیاف گرافن و غیره، نه تنها رسانایی حرارتی بالایی دارند، بلکه دارای استحکام مکانیکی، هدایت حرارتی جهت دار و قابلیت بافت هستند. آنها مواد ایده آلی برای ادغام ساختاری و عملکردی کاربردهای اتلاف حرارت با توان بالا هستند.

1. هدایت حرارتی عالی: قابل توجه ترین ویژگی فیبر با رسانایی حرارتی بالا، هدایت حرارتی عالی آن است. در مقایسه با الیاف سنتی، الیاف با هدایت حرارتی بالا میتوانند گرما را سریعتر انتقال دهند، دمای محلی را به طور موثر کاهش دهند و راندمان هدایت گرما را بهبود بخشند. این ویژگی به الیاف با هدایت حرارتی بالا مزایای منحصر به فردی در اتلاف گرما و هدایت گرما می دهد.

2. خواص مکانیکی خوب: علاوه بر هدایت حرارتی، الیاف با رسانایی حرارتی بالا معمولاً خواص مکانیکی خوبی مانند استحکام بالا، چقرمگی بالا و مقاومت در برابر سایش دارند.

3. سبک و انعطاف پذیر: الیاف با رسانایی حرارتی بالا معمولاً وزن سبک تر و انعطاف پذیری خوبی دارند و می توان آنها را با توجه به نیازهای مختلف بافته، بافته یا ترکیب کرد تا موادی با اشکال و ساختارهای مختلف بسازند.

4. پایداری شیمیایی: الیاف با هدایت حرارتی بالا به طور کلی پایداری شیمیایی خوبی دارند و می توانند عملکرد پایدار خود را در محیط های شیمیایی مختلف حفظ کنند. این اجازه می دهد تا الیاف با هدایت حرارتی بالا در شرایط کاری سخت مختلف مانند دمای بالا، فشار بالا، محیط خورنده و غیره استفاده شوند.

مناطق کاربرد الیاف با هدایت حرارتی بالا

1. اتلاف حرارت تجهیزات الکترونیکی: با ادامه بهبود عملکرد تجهیزات الکترونیکی، مشکل اتلاف حرارت آن به طور فزاینده ای برجسته شده است. الیاف رسانایی حرارتی بالا را می توان به عنوان مواد اتلاف گرما استفاده کرد و برای رادیاتورها، سینک های حرارتی و سایر اجزای تجهیزات الکترونیکی به کار برد تا به طور موثری راندمان اتلاف حرارت تجهیزات الکترونیکی را بهبود بخشد، دمای عملیاتی را کاهش دهد و عمر مفید تجهیزات را افزایش دهد.

2. لباس کاربردی: الیاف با رسانایی حرارتی بالا را می توان در لباس های کاربردی مانند لباس های ورزشی، لباس های فضای باز و غیره برای دستیابی به تنظیم دمای بدن انسان استفاده کرد. در یک محیط سرد، الیاف با رسانایی حرارتی بالا می توانند گرمای تولید شده توسط بدن انسان را به سرعت انتقال دهند، دمای داخل لباس را در حالت نسبتاً پایدار نگه دارند، تجمع گرما را در داخل لباس کاهش دهند، در نتیجه از تعریق در اثر گرمای بیش از حد جلوگیری کنند و سپس جلوگیری از تعریق از ایجاد احساس سرما در بدن انسان در یک محیط با دمای پایین. در یک محیط گرم، الیاف با هدایت حرارتی بالا می توانند به سرعت گرمای خارجی را به سطح بدن انسان منتقل کنند، گرما را از طریق تبخیر عرق پخش کنند و بدن را خنک نگه دارند.

3. هوافضا: در زمینه هوافضا، الیاف با رسانایی حرارتی بالا را می توان به عنوان مواد محافظ حرارتی در پوسته بیرونی، موتور و سایر قسمت های هواپیما استفاده کرد و به طور موثر گرمای تولید شده توسط هواپیما را در طول پرواز با سرعت بالا کاهش داد و ایمنی و ایمنی را بهبود بخشید. قابلیت اطمینان هواپیما علاوه بر این، الیاف با رسانایی حرارتی بالا می توانند در اتلاف حرارت تجهیزات الکترونیکی، کنترل حرارتی ماهواره ای و سایر جنبه ها در زمینه هوافضا استفاده شوند.

4. میدان انرژی جدید: در زمینه انرژی های نو می توان از الیاف با هدایت حرارتی بالا به عنوان جداکننده باتری، مواد الکترود و غیره برای بهبود راندمان شارژ و دشارژ و ایمنی باتری ها استفاده کرد. علاوه بر این، الیاف با رسانایی حرارتی بالا نیز می تواند در مدیریت حرارتی تجهیزات انرژی جدید مانند سلول های خورشیدی و سلول های سوختی برای بهبود عملکرد و پایداری تجهیزات استفاده شود.