ظرافت و خلوص آسیاب جت مهمترین "برجسته" عملکرد است.

آسیاب جت دارای خواص مختلفی از جمله نوع برنده، بدون صفحه، بدون توری، اندازه ذرات یکنواخت و ... می باشد و فرآیند تولید آن مستمر می باشد. این دستگاه به سطح پیشرفته بین المللی رسیده است و به طور گسترده در آسیاب مواد در صنایع دارویی، شیمیایی، غذایی و سایر صنایع استفاده می شود. برای سنگ زنی انواع کانی های غیرفلزی، سیمان، مصالح ساختمانی و سایر مواد شکننده مناسب است. همچنین می توان از آن برای برخی از مواد استفاده کرد که به سختی به ظرافت آسیاب دست می یابند. آسیاب جت از گاز فشرده خالص شده و خشک استفاده می کند که از طریق یک نازل مافوق صوت مخصوص به محفظه سنگ زنی با سرعت بالا پرتاب می شود. جریان هوا مواد را با سرعت بالا حمل می کند و باعث برخورد شدید، اصطکاک و برش بین مواد و مواد برای رسیدن به هدف سنگ زنی می شود. طبقهبندیکننده پروانه اجباری، و ذراتی که الزامات اندازه ذرات را برآورده نمیکنند برای ادامه آسیاب به محفظه سنگزنی باز میگردند.

کل فرآیند تولید به طور کامل محصور شده و عملیات مداوم، بدون آلودگی گرد و غبار است و هوا پس از حذف گرد و غبار و فیلتراسیون تصفیه می شود. اصل سنگ زنی آسیاب جت ویژگی های معمولی دستگاه مانند محدوده کاربرد گسترده، اندازه ذرات ریز و خلوص محصول بالا را تعیین می کند. می توان آن را با گاز بی اثر تطبیق داد تا نوع جدیدی از خط تولید سنگ زنی محافظ مدار بسته گاز بی اثر را تشکیل دهد که به طور گسترده در پردازش سنگ زنی مواد قابل اشتعال، انفجاری، آسان برای اکسید شدن و غیره استفاده می شود.

دلیل اینکه آسیاب جت مورد علاقه اکثر کاربران است، عمدتاً به این دلیل است که "نقاط برجسته" زیادی دارد، یکی "ظرافت" است، همانطور که از نام آن پیداست این است که آسیاب جت چقدر می تواند آسیاب کند، و الزامات کاربرد صنایع مختلف. متفاوت، چگونه دستیابی به ظرافت تعیین شده در هنگام طراحی و ساخت مورد توجه اولیه است. بسته به صنعت مورد استفاده و الزامات برای سنگ زنی مواد، مواد مختلف به ظرافت آسیاب متفاوتی نیاز دارند. دوم "خلوص" است، که در طول فرآیند آسیاب نیازی به آلودگی ندارد و ترکیب اصلی باید حفظ شود. بسیاری از مواد در حین آسیاب کردن به دلیل دما، رطوبت و دلایل دیگر برخی اثرات شیمیایی خواهند داشت، به ویژه در صنعت داروسازی آسیاب داروهای گیاهی چینی، این مهم تر است. بنابراین دما، رطوبت و سایر شرایط مواد باید در طراحی در نظر گرفته شود. جریان هوای آسیاب جت باید سرعت بالایی داشته باشد تا بتواند انرژی زیادی تولید کند. بنابراین، افزایش سرعت هوای نازل برای بهبود اثر سنگ زنی مواد و راندمان سنگ زنی مفید است. با این حال، اگر دنبال کردن سرعت بالا خیلی زیاد باشد، مصرف انرژی باید افزایش یابد.

عوامل موثر بر عملکرد گردگیر سیکلون

عوامل زیادی بر عملکرد غبارگیر سیکلون تأثیر می گذارد. به طور کلی، یکی عامل ساختار و دیگری عامل شرایط عملیاتی است.

عوامل ساختاری به طور کلی به چهار جنبه تقسیم می شوند:

1. ورودی و بالا

1) فرم ورودی به طور کلی به دو نوع ورودی مستقیم و ورودی گردابی تقسیم می شود.

2) قسمت بالای گردگیر معمولاً صاف است، اما انواع برجسته و مارپیچ نیز وجود دارد.

2. لوله اگزوز

لوله اگزوز غبارگیر معمولی سیکلون بیشتر به صورت استوانه ای و متحدالمرکز با بدنه غبارگیر است. هر چه عمق درج لوله اگزوز کمتر باشد، افت فشار کمتر است.

3. طول و قطر گردگیر

به طور کلی، زمانی که نسبت طول به قطر بیشتر از 2 باشد، به آن گرد و غبار سیکلون با کارایی بالا می گویند. هنگامی که کمتر از 2 باشد، گرد و غبار سیکلون نوع پایین است. اولی کارآمدتر است زیرا گرد و غبار برای مدت طولانی در آن باقی می ماند.

4. ناهمواری دیواره داخلی

هرچه دیواره داخلی گرد و غبار سیکلون خشن تر باشد، ایجاد گرداب آسان تر است، که باعث افزایش مقاومت سیال و کاهش راندمان جمع آوری گرد و غبار می شود. بنابراین در ساخت باید به صاف بودن درز جوش توجه شود و سرهای استوانه ای و مخروطی شکل باید سعی کنند صاف باشند.

عوامل در شرایط عملیاتی

شرایط عملکرد غبارگیر شامل عواملی مانند جریان گاز، دما، اندازه ذرات گرد و غبار و چگالی می باشد.

1. عملکرد گاز

1) جریان گاز: راندمان و مقاومت گردگیر سیکلون به سرعت جریان گاز به گردگیر مربوط می شود.

2) دمای گاز: دمای گاز مستقیماً بر ضریب ویسکوزیته گاز تأثیر می گذارد. ضریب ویسکوزیته با افزایش دما افزایش می یابد، در حالی که راندمان جمع آوری گرد و غبار با افزایش دما کاهش می یابد.

2. خواص گرد و غبار

1) اندازه ذرات گرد و غبار

کارایی گردگیر سیکلون به اندازه ذرات گرد و غبار بسیار حساس است. به طور کلی، راندمان ذرات کوچکتر از 5μm کم است، در حالی که راندمان جمع آوری گرد و غبار ذرات بزرگتر از 20μm بیش از 90٪ است.

2) تراکم گرد و غبار

هرچه چگالی گرد و غبار بیشتر باشد، راندمان بالاتر است. وقتی چگالی به مقدار معینی می رسد، هرچه ذرات کوچکتر باشند، تأثیر چگالی بیشتر می شود. با این حال، تاثیر روی محدوده جمع آوری گرد و غبار واقعی جمع کننده گرد و غبار نسبتا کم است.

3) غلظت گرد و غبار

غلظت گرد و غبار بر کارایی و مقاومت غبارگیر تأثیر می گذارد. تأثیر غلظت گرد و غبار بر عملکرد گرد و غبار به این صورت است که وقتی غلظت گرد و غبار زیاد باشد، اتلاف اصطکاک بین ذرات گرد و غبار افزایش مییابد، سرعت چرخش جریان هوا کاهش مییابد و افت گریز از مرکز رخ میدهد که باعث کاهش مقاومت و کارایی میشود. اما از طرف دیگر افزایش غلظت باعث تجمع گرد و غبار می شود که باعث افزایش راندمان جمع آوری گرد و غبار می شود.

بنابراین، تنها درک کافی از عواملی که بر عملکرد غبارگیر سیکلون تأثیر میگذارند، میتواند بهتر از افت عملکرد جلوگیری کرده و کارایی جمعآوری گرد و غبار سیکلون را بهتر کند.

اگر راندمان کار آسیاب گلوله ای کم باشد چه باید کرد

آسیاب گلوله ای نوعی تجهیزات بهره مندی است. وظیفه و عملکرد اصلی آن آسیاب و پردازش کانی های مختلف است. با این حال، راندمان کار در فرآیند تولید بسیار پایین است. چگونه می توان چنین مشکلاتی را حل کرد؟

1. پیکربندی تجهیزات کم است

بین سطح پیکربندی تجهیزات و ظرفیت تولید رابطه تنگاتنگی وجود دارد و هر چه ظرفیت تولید بیشتر باشد بازده کاری آن نیز بالاتر خواهد بود. در این زمان، خروجی می تواند استاندارد کاربر را نیز برآورده کند. در غیر این صورت راندمان کار پایین خواهد بود. بنابراین کاربران هنگام خرید تجهیزات باید تجهیزاتی با پیکربندی بالا انتخاب کنند تا مشکل راندمان کار پایین به راحتی حل شود.

2. عملکرد عملیاتی ضعیف

اگر تجهیزات در حین کار مستعد مشکلات باشد، به ناچار تولید را تحت تاثیر قرار می دهد و عملکرد تجهیزات ارتباط مستقیمی با موتور دارد. فقط یک موتور خوب می تواند پایداری تجهیزات را تضمین کند و در فرآیند تولید واقعی، قابلیت اطمینان بالاتر، این حرکت پایه سخت افزاری را برای بهبود کارایی تجهیزات فراهم می کند.

3. مشکل میزان شکست

ظرفیت تولید تجهیزات با میزان شکست بالا لزوماً کم است. خرابی تجهیزات به دلایل فنی ایجاد می شود. به طور کلی، تجهیزات با محتوای فناوری بالا محتوای فناوری بالاتری خواهند داشت. در مقابل، تجهیزات با فناوری پایین برای پاسخگویی به تولید عادی کاربران کافی نیست. این نیز یکی از دلایل اصلی بازده کاری آن است. هنگام خرید تجهیزات، باید با دقت انتخاب کنید.

4. عملیات کاربر

در حین استفاده، عملکرد نامناسب نیز منجر به کاهش شدید ظرفیت تولید تجهیزات خواهد شد. بنابراین، بهبود موثر مهارت عملیاتی کاربر کاملاً ضروری است. از این رو تولیدکنندگان مختلف سطح آموزش کارکنان خود را افزایش داده اند. در این فرآیند، تجهیزات ظرفیت تولید تا حد زیادی بهبود یافته است و خروجی نیز مطابق با استانداردهای تولید واقعی کاربران است.

5. عوامل محیطی خارجی

تغییرات در محیط خارجی نیز باعث پایین آمدن راندمان کاری تجهیزات می شود، زیرا دمای محیط تاثیر زیادی در تولید خواهد داشت، دمای خیلی زیاد یا خیلی پایین برای تولید و بهره برداری مناسب نیست، بنابراین نصب دما ضروری است. کنترل کننده روی تجهیزات و راه اندازی رسمی آن در گذشته تشخیص دمای موثر برای فراهم کردن مقدمات لازم برای بهبود راندمان تولید تجهیزات مورد نیاز بود.

کاربرد و وضعیت بازار تالک

فرمول مولکولی تالک Mg3Si4O10(OH)2 است و نام شیمیایی آن منیزیم متاسیلیکات هیدراته، سیستم مونوکلینیک است. ترکیب نظری تالک خالص 63.47٪ SiO2، MgO 31.68٪، H2O 4.75٪ است.

خواص تالک: تالک خالص سفید یا کمی مایل به زرد، صورتی و سبز روشن است. به طور کلی دانه های بلوک متراکم، برگ مانند، فیبری یا شعاعی. شیشه ای، شفاف؛ سختی 1.0، وزن مخصوص 2.58 ~ 2.83، نقطه ذوب 800 درجه سانتیگراد. از آنجایی که تالک سفید رنگ، نرم، بی بو، بی مزه، از نظر خواص شیمیایی پایدار است، دارای پایداری بالا، رسانایی کم، ذرات ریز و دارای مزایای ساختار پوسته پوسته و سطح ویژه بزرگ است.

انواع رسوبات تالک

با توجه به منشا زمین شناسی، عمدتا به نوع دگرگونی هیدروترمال کربناته، نوع دگرگونی تماسی، نوع دگرگونی دینامیکی رسوبی و نوع دگرگونی هیدروترمال فوق پایه تقسیم می شود.

با توجه به نوع سنگ مادر کانه ساز، می توان آن را به چهار نوع کربنات منیزیم، سرپانتینیت، سنگ سیلیسی/سنگ آلومینیومی و سنگ رسوبی منیزیم تقسیم کرد.

با توجه به نوع سنگ معدن می توان آن را به چهار نوع تالک کلوخه، طلق نرم پوسته پوسته، تالک ترمولیت و تالک مخلوط تقسیم کرد.

ذخایر احتمالی تالک در جهان بیش از 2 میلیارد تن و ذخایر قطعی آن حدود 800 میلیون تن است. ذخایر جهانی تالک (از جمله پیروفیلیت) در بیش از 40 کشور و منطقه عمدتاً در ایالات متحده، برزیل، چین، هند، فرانسه، فنلاند و روسیه توزیع شده است.

کاربرد اصلی تالک

- کاغذ سازی

پودر تالک دارای ساختار لایه ای خاص با نرمی، آب گریزی، جذب قوی و سایر ویژگی ها می باشد. افزودن پودر تالک در صنعت کاغذ می تواند به افزایش ماندگاری پرکننده و بهبود شفافیت، صافی و قابلیت چاپ کاغذ کمک کند و باعث شود کاغذ دارای جذب جوهر بالا باشد. چربی دوست است و می تواند مواد آلی را جذب کند تا سیستم آب سفید و دوغاب را تمیز نگه دارد. به عنوان پرکننده، همچنین دارای اثر از بین بردن موانع رزینی است.

- پلاستیک

تالک یک پرکننده مهم برای پلاستیک است. این می تواند مقاومت شیمیایی، مقاومت در برابر حرارت، استحکام ضربه، ثبات ابعادی، استحکام، سختی، هدایت حرارتی، استحکام کششی، مقاومت در برابر خزش و عایق الکتریکی پلاستیک ها را بهبود بخشد. . در عین حال، همچنین یک عامل تقویت کننده برای بسیاری از ترموپلاستیک ها است که می تواند رئولوژی مذاب را کنترل کند، خزش محصولات قالب گیری را کاهش دهد، چرخه قالب گیری را افزایش دهد و دمای انحراف گرما و ثبات ابعادی را بهبود بخشد. زمانی که در آن زمان از طلق پولکی استفاده می شد، روی قسمت های پرس قالب گیری اثر روان کنندگی خوبی داشت.

- سرامیک

دلیل اینکه سرامیک ها رنگ های متفاوتی دارند این است که پودر تالک به آنها اضافه می شود. نسبت های مختلف و نسبت های مختلف ترکیبی می تواند باعث شود سرامیک ها رنگ های متفاوتی را نشان دهند. در عین حال، می تواند باعث شود که سرامیک ها دارای تراکم یکنواخت، سطح صاف و براقیت خوبی پس از کلسینه شوند.

- پوشش

پودر تالک دارای قابلیت تعلیق و پراکندگی خوب و خورندگی کم است. بنابراین در پوششها میتوان از پودر تالک بهعنوان پرکننده و عملکرد اسکلت استفاده کرد که باعث کاهش هزینههای ساخت و در عین حال افزایش مقاومت برشی محصول، استحکام فشار و استحکام کششی باعث کاهش استحکام تغییر شکل، ازدیاد طول و ضریب انبساط حرارتی آن میشود.

- آرایشی و بهداشتی

تالک یک پرکننده با کیفیت بالا در صنعت آرایشی و بهداشتی است. با توجه به محتوای بالای سیلیکون، اثر مسدود کننده اشعه مادون قرمز، افزایش محافظت در برابر نور خورشید و خواص ضد مادون قرمز لوازم آرایشی را دارد. در ضمن چون پودر تالک خاصیت روان کنندگی، نرمی و آب دوستی دارد، معمولا از انواع پودرهای نرم کننده، پودرهای زیبایی، پودر تالک و ... استفاده می شود.

- کابل

در صنعت مفتول، پودر تالک ویژه عمدتاً به دو نوع تقسیم می شود: پودر تالک با روکش لاستیکی و پودر تالک لایه بردار مخصوص سیم های عایق روکش دار. روغن کاری و عایق کاری.

- سقف، مواد ضد آب

تالک را می توان نه تنها به عنوان پرکننده برای مصالح سقف، بلکه به عنوان یک ماده سطحی برای مصالح سقف نیز استفاده کرد. هنگامی که تالک به عنوان پرکننده استفاده می شود، به عنوان یک تثبیت کننده در جزء آسفالت مذاب عمل می کند که می تواند پایداری مواد سقف و توانایی مقاومت در برابر هوا را افزایش دهد. هنگامی که طلق روی سطح آسفالت شینگل یا مواد سقف نورد پاشیده می شود، می تواند از چسبیدن مواد در حین تولید و نگهداری جلوگیری کند.

- منسوجات

پودر تالک آسیاب شده بسیار ریز اغلب به عنوان پرکننده و عامل سفید کننده در برخی منسوجات مانند برزنت، پارچه های نسوز، کیسه های آرد گندم، نایلون طناب و غیره استفاده می شود که می تواند فشردگی گیاهان را افزایش داده و مقاومت در برابر حرارت و اسید و قلیایی را افزایش دهد. عملکرد مقاومتی

- دارو و غذا

پودر تالک به دلیل غیر سمی بودن، بی مزه بودن، حلالیت خوب، سفیدی بالا، لطافت قوی و طعم نرم، اغلب در داروها و مواد غذایی استفاده می شود. به عنوان مثال، می توان از آن به عنوان قرص های دارویی، پوشش های قندی، نسخه های طب چینی، پودر حرارتی خاردار و افزودنی های غذایی استفاده کرد. ، عامل انتشار و غیره

- اپلیکیشن های دیگر

تصفیه فاضلاب روغنی برای کاهش خطرات آلودگی آب. همچنین می توان از آن در ذوب فلزات، اصلاح مصالح ساختمانی، جاذب آفت کش ها، ساخت صفحات لاتکس کف دار، و تولید واکس های کف، سفید کننده ها، ترکیبات ضد خوردگی و روان کننده ها، پرکننده های اتصال و غیره استفاده کرد.

وضعیت بازار تالک

تولید سالانه تالک در جهان در سال های اخیر حدود 6 میلیون تن است. از سال 2016 تا 2018، حجم تجارت بین المللی 2.87 میلیون تن، 3 میلیون تن و 2.98 میلیون تن بوده است که حدود 50 درصد از کل تولید را تشکیل می دهد.

از منظر بازار صادرات، چین بزرگترین صادرکننده تالک در جهان است. اما در سال های اخیر به دلیل تاثیر حفاظت از محیط زیست و افزایش هزینه های نیروی کار، قیمت تالک صادراتی سال به سال افزایش یافته است. هلند، آلمان، ایالات متحده، ژاپن و کره جنوبی بزرگترین واردکنندگان هستند. ایالات متحده، چین، اتریش و ایتالیا کشورهای واردکننده و همچنین کشورهای تولید کننده و صادرکننده هستند.

مشخصات مصرف تالک

در دهه های اخیر، فرمولاسیون کاشی و چینی بهداشتی و تکنولوژی سوزاندن کاشی تغییر کرده و میزان تالک مورد نیاز برای تولید محصولات سرامیکی را کاهش داده است. در پوششها، صنعت تمرکز خود را از پوششهای مبتنی بر روغن به پوششهای مبتنی بر آب تغییر داده است. تالک آبگریز بوده و برای تولید این محصول مناسب نیست.

در دهه 1990، کاغذسازی شروع به کاهش کرد و مقداری پودر تالک که برای تنظیم گام استفاده میشد، با مواد شیمیایی جایگزین شد. در لوازم آرایشی، تولیدکنندگان پودر تالک، تولید برخی محصولات را از پودر تالک به نشاسته ذرت تغییر داده اند.

صنعت کاغذ در گذشته بزرگترین بازار مصرف تالک در جهان بود. از آنجایی که کارخانه های کاغذ از مقدار زیادی کربنات کلسیم به جای تالک برای تولید کاغذ استفاده می کردند، مرکز ساختار جهانی مصرف تالک به تدریج از بازار کاغذسازی به بازار پلاستیک تغییر مکان داد. پیش بینی می شود که در چند سال آینده، تولید و تقاضای تالک در جهان به طور پیوسته رشد کند. مصرف تالک در بخش پلاستیک از صنعت کاغذ فراتر خواهد رفت. همانطور که صنعت خودرو در جهت وزن سبک تر توسعه می یابد، تقاضا برای پلاستیک خودرو در آینده بیشتر افزایش خواهد یافت. در نتیجه باعث رشد مقدار پودر تالک مورد استفاده در خودروها می شود.

منبع مقاله: شبکه پودر چین

نقش و انواع رسانه های آسیاب آسیاب گلوله ای

عملکرد بدنه آسیاب در آسیاب گلوله ای خرد کردن و آسیاب کردن مواد حجیم وارد شده به آسیاب به پودر ریز است. اندازه ذرات ماده ای که به تازگی وارد آسیاب شده است حدود 20 میلی متر است و در نهایت به پودر ریز زیر 0.08 میلی متر تبدیل می شود (معمولاً باقیمانده الک نباید از 15٪ تجاوز کند). بدنه آسیاب عمدتاً بر مواد حجیم تازه تغذیه شده (در محفظه سنگ زنی درشت) تأثیر می گذارد و آنها را به عنوان مکمل آسیاب می کند. در این مدت برخورد بین بدنه های سنگ زنی اجتناب ناپذیر است. صدای قوی هنگام کار آسیاب عمدتاً از محفظه سنگ زنی درشت می آید. همانطور که اندازه ذرات مواد کاهش می یابد، به سیلو بعدی جریان می یابد، بدنه آسیاب به طور عمده آسیاب می شود، صدا به تدریج ضعیف می شود و پس از آسیاب ریز به بیرون از آسیاب فرستاده می شود. انواع و مشخصات مختلف بدنه سنگ زنی در اتاقک های مختلف سنگ زنی استفاده می شود.

① توپ فولادی: نوعی بدنه سنگ زنی که به طور گسترده در آسیاب های توپ استفاده می شود. در طول فرآیند سنگ زنی با مواد تماس پیدا می کند و تأثیر زیادی بر روی مواد می گذارد. عمدتاً در یک انبار (انتهای خوراک نیز یک انبار سنگ زنی درشت است) و یک انبار دوگانه استفاده می شود. دو محفظه (محفظه های درشت و ریز آسیاب) برای آسیاب های مدار بسته، یک و دو محفظه برای آسیاب های لوله ای. قطر توپ فولادی بین Ф15 ~ 125 میلی متر است. با توجه به الزامات فرآیند سنگ زنی، محفظه سنگ زنی درشت به طور کلی Ф50 ~ 110 میلی متر را انتخاب می کند و محفظه سنگ زنی ریز از مشخصات مختلف Ф20 ~ 50 میلی متر استفاده می کند.

②بخش فولادی: در محفظه سنگ زنی ریز آسیاب، مواد عمدتاً آسیاب می شوند. بخش فولادی (آهن) می تواند جایگزین توپ فولادی شود. شکل آن مخروطی استوانه ای کوتاه یا کوتاه است. تماس خطی با مواد دارد و اثر سنگ زنی قوی دارد. اما ضربه کم است، بنابراین برای محفظه سنگ زنی مناسب تر است.

③ میله فولادی: میله فولادی نوعی بدنه سنگ زنی است که معمولاً در سنگ زنی مرطوب استفاده می شود، با قطر Ф40 ~ 90 میلی متر و طول میله 50 ~ 100 میلی متر کوتاه تر از طول محفظه سنگ زنی است.

صرف نظر از نوع بدنه ساینده، الزامات بالایی برای مواد خود دارد: باید مقاومت در برابر سایش و ضربه بالا داشته باشد. کیفیت مواد آن بر راندمان آسیاب و سرعت عملیات آسیاب تأثیر می گذارد. این ماده باید سخت، مقاوم در برابر سایش و شکستن آسان باشد. به عنوان مثال، چدن با کروم بالا یک چدن سفید آلیاژی با محتوای کروم بالا است که با مقاومت در برابر سایش، مقاومت در برابر حرارت، مقاومت در برابر خوردگی و چقرمگی قابل توجه مشخص می شود. چدن کم کروم حاوی عناصر کروم کمتری است و چقرمگی بالاتری دارد. چدن کروم ضعیف است، اما مقاومت سایشی خوبی دارد. برای استفاده به عنوان آستر توپ های کوچک، مقاطع آهنی و محفظه های سنگ زنی مناسب است.

عوامل موثر بر کارایی گردگیر سیکلون

گردگیر سیکلون از ورودی مماسی وارد غبارگیر می شود. جریان هوا در جمع کننده گرد و غبار می چرخد. ذرات گرد و غبار در جریان هوا تحت تأثیر نیروی گریز از مرکز به سمت دیواره بیرونی حرکت می کنند، به سطح دیوار می رسند و تحت تأثیر جریان هوا و گرانش در امتداد دیوار حرکت می کنند. دیوار در قیف خاکستر می افتد تا جدا شود. عوامل متعددی بر راندمان حذف گرد و غبار از گردگیرنده تأثیر می گذارد:

1. منطقه ورودی هوا: ورودی هوا بخش مهمی از گرد و غبار است و همچنین بر راندمان حذف گرد و غبار تأثیر می گذارد. هرچه ناحیه ورودی هوا کوچکتر باشد، سرعت هوا بیشتر می شود و راندمان حذف گرد و غبار بیشتر می شود که برای جداسازی گرد و غبار و موارد دیگر مفید است.

2. سرعت باد ورودی: به طور کلی، سرعت باد ورودی 12-25 متر بر ثانیه حفظ می شود. هنگامی که کمتر از 12 متر بر ثانیه باشد، راندمان حذف گرد و غبار کاهش می یابد. هنگامی که از 25 متر بر ثانیه بیشتر باشد، راندمان حذف گرد و غبار به طور قابل توجهی افزایش نمی یابد، اما کاهش مقاومت افزایش می یابد و مصرف انرژی افزایش می یابد. . هرچه سرعت باد در این محدوده بیشتر باشد، مقاومت بیشتر و راندمان حذف گرد و غبار بیشتر است.

3. نسبت قطر و ارتفاع سیلندر سیکلون بر راندمان گردگیر تأثیر می گذارد: در همان سرعت مماسی، هرچه قطر سیلندر کمتر باشد، نیروی گریز از مرکز بیشتر و راندمان حذف گرد و غبار بیشتر می شود. اگر قطر سیلندر خیلی کوچک باشد، ذرات به راحتی خارج می شوند و راندمان حذف گرد و غبار کمتر می شود. بنابراین، قطر ورودی هوای جمع کننده گرد و غبار خیلی بزرگ نیست، فقط مناسب است، و بندر هوای نزدیک نمی تواند خیلی کوچک باشد. هنگامی که ذرات گرد و غبار بزرگ هستند، به راحتی می توان ورودی هوا را مسدود کرد.

4. طولانی کردن صحیح مخروط گردگیر گرد و غبار سیکلون نیز برای بهبود راندمان حذف گرد و غبار مفید است.

5. تأثیر قطر و عمق دریچه تخلیه خاکستر: هر چه قطر دریچه تخلیه خاکستر کمتر باشد، جریان هوا کوچکتر و دشواری تخلیه گرد و غبار بیشتر است، بنابراین سرعت و قطر تخلیه هوای خروجی باید تسریع شود؛

6. سفتی قسمت پایین غبارگیر: به طور کلی برای دستگاه قفل هوا در قسمت پایین غبارگیر دو نوع شیر فلپ یا تخلیه کننده ستاره ای شکل وجود دارد. فشار استاتیکی داخل رسوب دهنده به تدریج از دیواره بیرونی به مرکز کاهش می یابد. حتی اگر رسوبدهنده تحت فشار مثبت باشد، ممکن است پایین مخروط تحت فشار منفی باشد. نشت هوا از قسمت پایین جمع کننده گرد و غبار، گرد و غباری را که دوباره به داخل قیف خاکستر می ریزد را از بین می برد که به میزان قابل توجهی راندمان حذف گرد و غبار را کاهش می دهد. هنگامی که نشت هوا به 15٪ از حجم هوای پردازش شده توسط جمع کننده گرد و غبار برسد، راندمان حذف گرد و غبار تقریباً به صفر می رسد.

7. دمای گاز: ویسکوزیته گاز با افزایش دما افزایش می یابد، به طوری که نیروی مرکزگرا بر ذرات غبار افزایش می یابد و راندمان جداسازی کاهش می یابد. بنابراین، راندمان گرد و غبار گردگیر سیکلون با افزایش دما یا ویسکوزیته گاز کاهش می یابد.

معرفی و مزایای آسیاب گلوله ای

آسیاب گلوله ای تجهیزات کلیدی برای آسیاب کردن مواد پس از خرد شدن است. این نوع ماشین سنگ زنی مجهز به تعداد معینی توپ فولادی به عنوان رسانه سنگ زنی در سیلندر خود می باشد.

به طور گسترده ای در تولید سیمان، محصولات سیلیکات، مصالح ساختمانی جدید، مواد نسوز، کودها، بهینه سازی فلزات آهنی یا غیرآهنی و سرامیک های شیشه ای استفاده می شود. آسیاب گلوله ای برای آسیاب سنگ های مختلف و سایر مواد مناسب است. به طور گسترده ای در فرآوری مواد معدنی، مصالح ساختمانی و صنایع شیمیایی استفاده می شود. می توان آن را به روش های آسیاب خشک و مرطوب تقسیم کرد. با توجه به روش های مختلف تخلیه، می توان آن را به نوع شبکه و نوع سرریز تقسیم کرد.

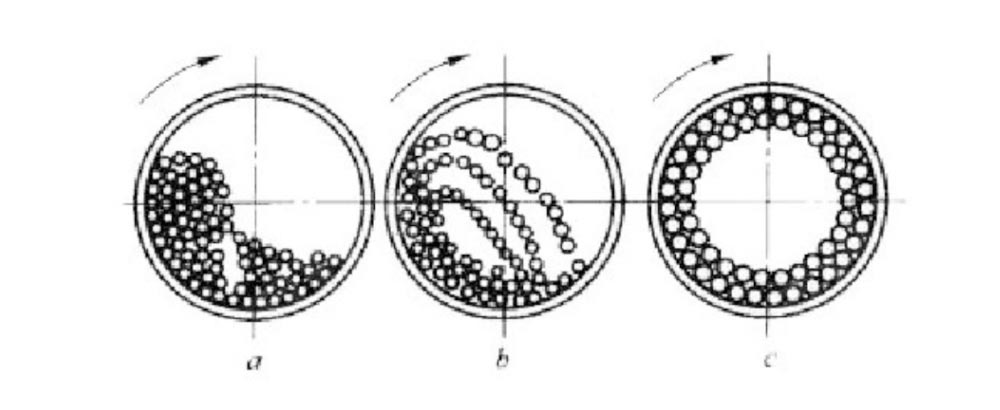

آسیاب گلوله ای عمدتا از یک بشکه استوانه ای، یک پوشش انتهایی، یک یاتاقان، یک حلقه دنده انتقال بزرگ و سایر اجزا تشکیل شده است. بشکه را با گلوله های فولادی یا میله های فولادی به قطر 25-150 میلی متر پر می کنند که به آن محیط سنگ زنی می گویند و بارگیری آن کل بشکه است. 25%-50% حجم موثر. در دو سر سیلندر کلاهک های انتهایی وجود دارد. درپوش های انتهایی با فلنج انتهای سیلندر توسط پیچ و مهره به هم متصل می شوند. در وسط درپوش انتهایی سوراخی وجود دارد که به آن شفت توخالی می گویند. شفت توخالی روی یاتاقان ها پشتیبانی می شود و سیلندر می تواند بچرخد. یک حلقه دنده بزرگ نیز روی سیلندر ثابت شده است. در سیستم محرک، موتور الکتریکی حلقه دنده بزرگ و سیلندر را از طریق کوپلینگ، کاهنده و پینیون به حرکت در می آورد تا به آرامی بچرخد. هنگامی که سیلندر می چرخد، محیط سنگ زنی با دیواره سیلندر تا ارتفاع معینی بالا می رود و سپس به صورت سهمی یا آبشاری به پایین سقوط می کند. به دلیل وجود یک محور توخالی در پوشش انتهایی، مواد از یک طرف شفت توخالی به داخل سیلندر وارد شده و به تدریج پخش شده و به سمت دیگر حرکت می کند. در حین حرکت مواد، استوانه چرخان توپ فولادی را به ارتفاع معینی می رساند و سقوط می کند تا به مواد برخورد کند. در حالی که بخشی از گلوله های فولادی در بدنه سیلندر در حالت آبشاری اثر سنگ زنی بر روی مواد دارند، کل فرآیند حرکت نیز فرآیند سنگ زنی مواد است.

مزایای آسیاب گلوله ای عبارتند از:

1. عملیات پایدار و کار قابل اعتماد؛

2. استفاده از مواد و تکنیک های پردازش با عملکرد عالی، عمر مفید اجزای اصلی را افزایش می دهد.

3. از طراحی و شبیه سازی سه بعدی برای بهینه سازی طراحی استفاده کنید تا تجهیزات مقرون به صرفه تر شود.

4. انواع تجهیزات برای رفع نیازهای فرآیندهای مختلف تولید.

انواع و مواد گلوله های فولادی آسیاب گلوله ای

آسیاب گلوله ای تجهیزات کلیدی برای آسیاب پس از خرد شدن مواد است. این دستگاه اصلی در بسیاری از صنایع مانند سیمان و صنایع شیمیایی است. اجزای توپ فولادی جایگاه مهمی را در تجهیزات آسیاب گلوله ای اشغال می کند که عملکرد کل دستگاه را هدایت می کند و بر حجم تولید تأثیر می گذارد.

انواع توپ فولادی آسیاب گلوله ای

1. توپ های فولادی آهنگری: از مواد مقاوم در برابر سایش بهتر استفاده کنید، مانند 60Mn، 65Mn، که دارای ویژگی های کیفیت خوب، مقاومت در برابر ضربه خوب، چقرمگی قوی و مقاومت در برابر سایش خوب هستند.

2. توپ های فولادی ریخته گری: تولید توپ های فولادی ریخته گری نسبتا ساده است و سرمایه گذاری تولید آن کم است. دارای ویژگی های مصرف انرژی کم، چقرمگی ضربه بالا، انعطاف پذیری و غیره است و به دلیل تسلط بر عملکرد آسان، مورد توجه اکثر کاربران قرار گرفته است.

3. توپ فولادی آسیاب شده با گلوله نورد گرم: دارای ویژگی های شکل دهی خوب، تحمل هندسی کوچک و کیفیت پایدار است. میزان سایش کم است، عمر مفید 2 تا 5 برابر توپ های چدنی و توپ های فولادی آهنگری موجود است و قیمت آن متوسط است.

مواد توپ فولادی آسیاب گلوله ای

1. فولاد منگنز بالا: این ماده دارای چقرمگی خوب، قابلیت ساخت خوب و قیمت پایین است. ویژگی اصلی آن این است که در اثر ضربه یا تنش تماسی بیشتر، لایه سطحی به سرعت باعث سخت شدن کار می شود و شاخص سخت شدن کار آن 5-7 برابر بیشتر از سایر مواد است، مقاومت در برابر سایش بسیار بهبود می یابد.

2. توپ فولادی با آلیاژ کم کربن: توپ فولادی ساخته شده از آلیاژ کم کربن دارای چقرمگی خوب و قیمت پایین است. در شرایط یکسان، عمر مفید آن بیش از دو برابر طولانی تر از توپ های ریخته گری کم کروم است.

3. چدن با کروم بالا: یک ماده مقاوم در برابر سایش با مقاومت سایشی عالی، اما چقرمگی کم، شکست شکننده و گران قیمت.

4. فولاد آلیاژی با کربن و منگنز بالا: مواد عمدتاً فولاد ساختاری آلیاژی حاوی کروم، مولیبدن و سایر عناصر، با سختی بالا و چقرمگی خوب است. در شرایط کاری یکسان، عمر مفید آن بیش از دو برابر توپ های فولادی پر منگنز است.

نگهداری روزانه و حذف گرد و غبار جمع کننده گرد و غبار پالس کیسه

در حین کار آزمایشی فیلتر کیسه ای جدید باید توجه ویژه ای به نکات زیر داشت:

1) جهت چرخش، سرعت، ارتعاش یاتاقان و دمای فن.

2) آیا حجم هوای دفع و فشار و دمای هر نقطه آزمایش با طراحی مطابقت دارد یا خیر.

3) وضعیت دستگاه کیسه فیلتر، وجود هر گونه ریزش کیسه، شل شدن دهان، ساییدگی و غیره پس از استفاده را می توان با بررسی چشمی وضعیت تخلیه دودکش پس از راه اندازی آن قضاوت کرد.

4) توجه داشته باشید که آیا در اتاق کیسه تراکم وجود دارد و آیا سیستم تخلیه خاکستر از حالت انسداد خارج شده است یا خیر. از حملات انفارکتوس و خوردگی خودداری کنید. هنگامی که رسوب جدی باشد، بر کارایی میزبان تأثیر می گذارد.

5) تنظیم چرخه تمیز کردن و زمان تمیز کردن. این کار یک عامل مهم موثر بر عملکرد و عملکرد جمع آوری گرد و غبار است.

6) در صورت طولانی بودن زمان تمیز کردن، لایه گرد و غبار چسبیده برداشته می شود که باعث نشتی و آسیب کیسه فیلتر می شود. اگر زمان حذف گرد و غبار خیلی کوتاه باشد و گرد و غبار روی کیسه فیلتر هنوز پاک نشده باشد، عملیات فیلتر از سر گرفته می شود. مقاومت به سرعت بهبود می یابد و به تدریج افزایش می یابد که در نهایت بر اثر کاربرد تأثیر می گذارد. در ابتدای عملیات اغلب شرایط غیرمنتظره ای وجود دارد، به عنوان مثال دما، فشار، رطوبت و غیره غیرعادی باعث آسیب به نصب جدید می شود.

عملکرد آزمایشی تجهیزات مستقیماً بر اینکه آیا می توان آن را در حالت عادی قرار داد تأثیر می گذارد. اگر به درستی از آن استفاده نشود، فیلتر کیسه ای ممکن است به سرعت کارایی خود را از دست بدهد. بنابراین لازم است دقت و احتیاط در عملکرد آزمایشی تجهیزات به خوبی انجام شود.

1. مرتباً وضعیت عملکرد شیرهای کنترل، شیرهای پالس و تایمرها و غیره را بررسی کنید.

خرابی دیافراگم لاستیکی شیر ضربه ای یک پدیده رایج است که به طور مستقیم بر اثر تمیز کردن تأثیر می گذارد. این تجهیزات از نوع فیلتر خارجی بوده و کیف مجهز به اسکلت می باشد. برای جلوگیری از ساییدگی کیسه فیلتر، باید بررسی شود که آیا قطعات ثابت کننده کیسه فیلتر شل هستند، آیا کشش کیسه فیلتر مناسب است یا خیر و آیا قاب نگهدارنده صاف است یا خیر. هوای فشرده برای حذف گرد و غبار استفاده می شود، بنابراین غبار روغن و قطرات آب باید حذف شوند و جداکننده روغن و آب باید مرتباً تمیز شود.

2. از متراکم شدن اجتناب کنید

در حین استفاده باید از سرد شدن گاز در زیر نقطه شبنم در محفظه کیسه ای به خصوص در هنگام استفاده از فیلتر کیسه ای تحت فشار منفی جلوگیری کرد. از آنجایی که پوسته اغلب هوا نشت می کند، دمای هوا در اتاق کیسه کمتر از نقطه شبنم است و کیسه فیلتر مرطوب خواهد بود، که باعث می شود گرد و غبار به کیسه فیلتر بچسبد، سوراخ های پارچه را مسدود کند و در نتیجه نظافت با مشکل مواجه شود. ایجاد افت فشار در گرد و غبار اگر بیش از حد بزرگ باشد، نمی تواند به کار خود ادامه دهد و برخی کیسه های خمیری تولید می کنند و نمی توانند گرد و غبار را پاک کنند.

برای جلوگیری از تراکم، دمای گاز در جمع کننده گرد و غبار و سیستم آن باید 25 تا 35 درجه سانتیگراد بالاتر از نقطه شبنم باشد (مانند دمای نقطه شبنم دستگاه یکپارچه آسیاب کوره 58 درجه سانتیگراد است و دمای کار باید بالاتر از 90 ℃) برای اطمینان از اثر استفاده خوب از کیسه فیلتر.

اقدامات تعمیر و نگهداری آسیاب گلوله ای

نگهداری از آسیاب گلوله ای برای اپراتور الزامی است. فرموله کردن اقدامات تعمیر و نگهداری معقول روش کلیدی برای افزایش طول عمر آسیاب گلوله ای، افزایش ظرفیت تولید و کاهش میزان شکست است و همچنین یک روش مستقیم است.

- تجهیزات را تمیز نگه دارید

کار تمیز کردن برای آسیاب گلوله ای ضروری است. تنها با حذف تمام ناخالصی های داخل و خارج دستگاه می توان از عملکرد عادی تجهیزات اطمینان حاصل کرد. در صورت وجود ناخالصی های زیاد، نه تنها راه اندازی تجهیزات مشکل می شود، بلکه پدیده سنگ زنی و خروجی ضعیف نیز رخ می دهد. نکته کلیدی این است که تا حدی به تجهیزات آسیب وارد کنید. توصیه می شود آسیاب گلوله ای را به طور مرتب تمیز کنید، مانند پایه. هنگامی که ناخالصی های زیادی در پایه وجود دارد، به راحتی زنگ می زند. بنابراین ابتدا باید ناخالصی ها را پاک کرد و پایه را تمیز کرد.

- روانکاری معقول

پس از استفاده از آسیاب گلوله ای برای اولین بار و کار مداوم به مدت یک ماه، روغن روان کننده باید یک بار تعویض شود (روغن روان کننده صحیح را انتخاب کنید). هنگام تعویض، تمام روغن روان کننده باید حذف شود و آسیاب گلوله ای باید تمیز شود و سپس با روغن روان کننده جدید جایگزین شود. در استفاده بعدی از آسیاب گلوله ای، روغن روان کننده باید هر شش ماه کارکرد تعویض شود. وقتی مشخص شد که کمبود نفت زیاد است، باید علت آن را به موقع بررسی کرد. در عین حال روانکاری هر نقطه روانکاری باید تقویت شود. توصیه می شود در طول دوره کارکرد هر هفته به جز موارد خاص، گریس را به نقطه روانکاری اضافه کنید.

- بازرسی دوره ای

تمام قسمت های آسیاب گلوله ای را به طور مرتب بررسی و تعمیر کنید تا نه تنها ناهنجاری ها و مشکلات دستگاه به موقع پیدا شود، بلکه از بروز خرابی ها نیز جلوگیری شود. در همان زمان، آسیاب توپ حفظ خواهد شد. به عنوان مثال بررسی کنید که آیا نشتی روغن روی سطح اتصال وجود دارد یا خیر، آیا نشت آب وجود دارد و آیا پدیده نشتی وجود دارد یا خیر و وضعیت استفاده از بست را مشخص کنید. مخصوصاً برای برخی از قطعات آسیب پذیر، دفعات بازرسی و نگهداری و تعمیر به موقع باید تقویت شود تا عمر مفید قطعات افزایش یابد و عمر مفید آسیاب گلوله ای افزایش یابد.

.