عوامل موثر بر خروجی آسیاب گلوله ای

آسیاب گلوله ای یک تجهیزات سنگ زنی متداول است و خروجی یک شاخص مهم برای اندازه گیری کیفیت آسیاب گلوله ای است. بنابراین چه عواملی بر خروجی آسیاب گلوله ای تأثیر می گذارد؟

1. حجم آسیاب. در شرایط عادی، هر چه حجم آسیاب بیشتر باشد، ظرفیت پردازش بیشتر است.

2. محتوای آب مواد چقدر است؟ اگر مقدار آب مواد بیش از حد زیاد باشد، یکنواختی تغذیه را تحت تأثیر قرار می دهد و زمان تغذیه را بیش از حد طولانی می کند. ثانیاً اگر مواد مرطوب بیش از حد تغذیه شود، ممکن است باعث ایجاد پدیده "سوز کردن چسبنده" شود. بنابراین معمولاً رطوبت خوراک مورد نیاز است.

3. ظرفیت بارگیری بدنه سنگ زنی. پس از اینکه آسیاب برای مدتی کار کرد، خروجی کمتر و کمتر می شود. زیرا با ضربه و سنگ زنی بدنه سنگ زنی در سیلندر، بدنه آسیاب فرسوده می شود، بنابراین بدنه آسیاب باید به موقع پر شود. اما اینطور نیست که هر چه ساینده بیشتر باشد، بهتر است. اگر گلوله های فولادی خیلی زیاد جمع شوند، تاثیر توپ های فولادی بر روی مواد کاهش می یابد و برعکس، خروجی سنگ زنی کاهش می یابد.

4. زمان آسیاب. اگر زمان آسیاب خیلی کوتاه باشد، باعث آسیاب ناکافی مواد می شود. علاوه بر این، راه اندازی مکرر آسیاب عمر مفید تجهیزات را کوتاه می کند. اگر زمان سنگ زنی بیش از حد طولانی باشد، دمای سیلندر افزایش می یابد که بر راندمان آسیاب تأثیر می گذارد.

5. آسیاب گلوله ای "سوز کامل" است. بعد از اینکه آسیاب گلوله ای برای مدتی کار کرد، به دلیل تغذیه بیش از حد آسیاب گلوله ای یا افزایش اندازه ذرات مواد و یا رطوبت بیش از حد مواد وارد شده به آسیاب، شکاف رنده ای ایجاد می شود. صفحه مسدود می شود که باعث می شود مواد موجود در آسیاب نتواند به موقع از آسیاب تخلیه شود و "سایر اشباع" "این پدیده بر خروجی آسیاب های گلوله ای تأثیر می گذارد. در این صورت لازم است تنظیم شود. مواد، درزهای رنده را تمیز کنید و تهویه را در آسیاب افزایش دهید.

6. اضافه کردن نسبت کمک سنگ زنی. کمک های سنگ زنی می توانند آسیاب مواد را تقویت کنند، اما بیشتر کمک های سنگ زنی موادی با فعالیت سطحی قوی هستند و برای همه مواد مناسب نیستند، بنابراین مقدار کمک آسیاب اضافه شده باید نسبت مشخصی داشته باشد.

هنگامی که خروجی آسیاب گلوله ای در طول فرآیند تولید کمتر و کمتر می شود، باید به نوبه خود بررسی شود تا مشکل مشخص شود و تولید در اسرع وقت از سر گرفته شود.

چرا باید پودر تالک سطحی اصلاح شود؟

تالک کاربردهای گسترده ای در صنایع مختلف دارد. به عنوان یک پرکننده معدنی، می تواند استحکام، استحکام، سختی و روانکاری محصولات را بهبود بخشد. با توسعه و نیاز صنعت مدرن، نیازهای هر چه بیشتر برای عملکرد تالک، به ویژه تقاضا برای تالک فوق ریز در بازارهای داخلی و خارجی مطرح می شود.

چرا پودر تالک باید سطحی اصلاح شود؟

مانند سایر مواد پودر معدنی غیر فلزی، عملیات ارگانیک سطحی تالک بسیار ضروری است. زیرا سطح پودر تالک دارای گروه های آبدوست بوده و انرژی سطحی بالایی دارد. به عنوان پرکننده های معدنی و مواد مولکولی پلیمری آلی، تفاوت های زیادی در ساختار شیمیایی و شکل فیزیکی، عدم تمایل و نیاز وجود دارد. عملیات سطحی ذرات تالک برای بهبود نیروی پیوند سطحی بین پودر تالک و پلیمر انجام می شود. پراکندگی یکنواخت و سازگاری ذرات پودر تالک و پلیمر را بهبود می بخشد.

علاوه بر این، هنگامی که تالک فوق ریز روی پوشش ها اعمال می شود، به دلیل سطح بزرگی که دارد، پراکندگی مرطوب بیشتری مورد نیاز است که به سختی پراکنده می شود و عملکرد پوشش ها را تحت تأثیر قرار می دهد. امروزه برخی از پودرهای تالک با جذب روغن بالا در رنگهای لاتکس توسط بسیاری از تولیدکنندگان فرآوری نمیشوند و یا فقط به روشهای ساده سطحی پردازش میشوند، بنابراین کاربرد آن بسیار محدود شده است.

روش اصلاح سطح پودر تالک

مکانیسم اصلاح تالک استفاده از مولکولهای کوچک یا ترکیبات پلیمری با گروههای آمفوتریک برای اصلاح سطح یک یا دو ماده از موادی است که قرار است ترکیب شوند، با هدف ترکیب بهتر این دو ماده.

ویژگی های محصول اصلاح کننده تالک

اصلاح کننده تالک یک پلیمر با وزن مولکولی کم است که عملکردهای کمک آسیاب، اصلاح، روانکاری، جفت شدن، پراکندگی و غیره را یکپارچه می کند. سطح پودر معدنی و قسمت دیگر رو به محلول روغنی است و از طریق نیروی بین مولکولی یا پیوند هیدروژنی با محلول مرتبط می شود و در نتیجه مانعی سه بعدی برای جلوگیری از تماس ذرات و تجمع ذرات می شود و در بین ذرات نقش دارد. پراکندگی

اصلاح کننده تالک دارای اثرات اصلاح عالی، کمک به آسیاب، پراکندگی و جفت شدن است که می تواند جذب روغن پودر را تا حد زیادی کاهش دهد و باعث شود که پودر ویژگی های آب دوست و چربی دوست داشته باشد و سازگاری با سیستم رزین را بهبود بخشد تا به میزان کم برسد. الزامات پردازش ویسکوزیته در تولید پلاستیک و لاستیک

(1) روش اصلاح پوشش سطح

روش اصلاح پوشش سطحی به این صورت است که سطح ذرات را با یک سورفکتانت یا اصلاح کننده تالک می پوشانند، به طوری که سورفکتانت یا اصلاح کننده تالک با جذب سطحی ذرات یا پیوند شیمیایی با سطح ذرات ترکیب می شود و خواص جدیدی به ذرات می دهد و ذرات را سازگار می کند. با پلیمر بهبود یافته است.

(2) روش مکانیکی

این روش از آسیاب، اصطکاک و روشهای دیگر برای کوچکتر کردن ذرات نسبتاً بزرگ استفاده میکند، به طوری که فعالیت سطحی ذرات بزرگتر میشود، یعنی ظرفیت جذب سطحی افزایش مییابد، فرآیند سادهسازی میشود، میتوان هزینه را کاهش داد و کنترل کیفیت محصول آسان تر است.

چرا باید کربنات کلسیم اصلاح شود؟

اصلاح سطح وسیله مهمی برای بهبود عملکرد کاربرد کربنات کلسیم، بهبود کاربرد، گسترش بازار و مصرف است. در آینده، عملکرد و تخصص تبدیل به روند اصلی توسعه کربنات کلسیم خواهد شد و تقاضای بازار برای اصلاح سطوح مختلف کربنات کلسیم ویژه مقدار بزرگتر و بزرگتر خواهد شد.

چرا کربنات کلسیم باید تحت اصلاح سطح قرار گیرد؟

- افزایش قابلیت پخش شدن کربنات کلسیم

ظرافت فوق العاده یک راه مهم برای بهبود کیفیت کربنات کلسیم است، اما هرچه اندازه ذرات کربنات کلسیم کوچکتر باشد، انرژی سطح بالاتر، جذب قوی تر و پدیده تجمع جدی تر است.

از طریق اصلاح سطح، اصلاح کننده را می توان برای جذب روی سطح کربنات کلسیم جهت گیری کرد، به طوری که سطح دارای ویژگی های بار باشد. به دلیل دفع همان نوع بار، کربنات کلسیم به راحتی تجمع نمی یابد، در نتیجه پراکندگی خوبی در ماتریس حاصل می شود.

- بهبود سازگاری کربنات کلسیم

از طریق اصلاح سطح، سازگاری و میل ترکیبی بین کربنات کلسیم و ارگانیسم ها را می توان افزایش داد و در نتیجه عملکرد محصول آن را با مواد کامپوزیتی لاستیکی یا پلاستیکی بهبود بخشید.

- ارزش جذب روغن کربنات کلسیم را کاهش دهید

اصلاح سطح وسیله ای مهم برای کاهش ارزش جذب روغن پودر است. پس از اصلاح سطح کربنات کلسیم، ذرات تجمع یافته کاهش می یابد، درجه پراکندگی بهبود می یابد و شکاف بین ذرات کاهش می یابد. در عین حال پوشاندن سطح کربنات کلسیم توسط مولکول های اصلاح شده باعث کاهش فضای خالی ذرات می شود و این پوشش باعث تغییر کربنات کلسیم نیز می شود. خواص سطحی آن قطبیت سطح آن را ضعیف می کند، اصطکاک بین ذرات کوچکتر می شود و روانکاری بهتر می شود، بنابراین بسته بندی سفت تر می شود، چگالی بسته بندی افزایش می یابد و مقدار جذب روغن کاهش می یابد.

- بازار کاربردهای پیشرفته کربنات کلسیم را گسترش دهید

کربنات کلسیم بدون اصلاح سطح سازگاری ضعیفی دارد، به آسانی انباشته می شود و اثرات کاربردی ضعیفی دارد و با افزایش دوز این کاستی ها آشکارتر می شود.

از طریق اصلاح سطح، کربنات کلسیم میل ترکیبی خوبی دارد و جذب روغن را کاهش می دهد. برای بهبود کیفیت محصول و کاهش بیشتر هزینه تولید شرکتهای کاربردی، میتوان آن را در زمینههای پیشرفته مانند پلاستیک، پوششها، لاستیک، ساخت کاغذ، درزگیرها و غشاهای تنفسی بهتر اعمال کرد.

- به کربنات کلسیم خواص عملکردی بیشتری بدهید

کربنات کلسیم بدون تغییر سطح تنها می تواند به عنوان یک ماده پرکننده سنتی استفاده شود و زمینه کاربرد و دوز آن مشمول محدودیت های خاصی خواهد بود. از طریق اصلاح سطح، کربنات کلسیم به یک اصلاح کننده چند منظوره تبدیل می شود.

کربنات کلسیم پوشش داده شده با سیلیس روی سطح می تواند تا حدی جایگزین کربن سیاه شود و کاستی های کربن سیاه سفید را در خواص خاص تکمیل کند. کربنات کلسیم سبک که با فلز روی سطح پوشانده شده است می تواند برخی از خواص ویژه محصولات لاستیکی را بهبود بخشد. مواد کامپوزیتی کربنات کلسیم پوشش داده شده با دی اکسید تیتانیوم می تواند تا حدی جایگزین دی اکسید تیتانیوم شود. می توان آن را با فسفات، آلومینات، سیلیکات یا نمک باریم تصفیه کرد تا کربنات کلسیم مقاوم به اسید تهیه شود.

- افزایش ارزش افزوده محصولات کربنات کلسیم

در حال حاضر، کربنات کلسیم معمولی کشور من دارای ظرفیت مازاد است و رقابت برای محصولات ارزان قیمت شدید است. پس از اصلاح سطح کربنات کلسیم، اثر استفاده به طور قابل توجهی بهبود می یابد، تجربه کاربر خوب است و قیمت محصول به طور طبیعی افزایش می یابد.

نقاط عملیاتی طبقه بندی کننده هوا

در تجهیزات طبقه بندی فوق ریز، محصول اصلی طبقه بندی کننده جریان هوا است. درک عملکرد اساسی طبقه بندی کننده جریان هوا ضروری است.

1. قبل از راه اندازی تجهیزات، قطعات اتصال، مهر و موم و سیم کشی و غیره را بررسی کنید و تنها پس از درست بودن تمامی بررسی ها، عملیات را شروع کنید.

2-عملیات روشن شدن باید مطابق با ترتیب روشن شدن انجام شود. 3 دقیقه قبل از خاموش شدن، تغذیه را متوقف کنید و سپس دوباره خاموش کنید، ترتیب خلاف ترتیب راه اندازی است.

3. حجم خوراک باید با توجه به بار موتور اصلی تعیین شود تا اطمینان حاصل شود که موتور اصلی تحت بار نامی قرار دارد.

4. ظرافت ذرات جدا شده را می توان برای برآورده کردن الزامات طبقه بندی تنظیم کرد.

5. اگر قرار است مواد حساس به حرارت را جدا کند، قدرت موتور اصلی باید کمی کمتر از توان نامی باشد.

6. اندازه حجم هوا در خط لوله انتقال را می توان با تنظیم درب هوای فن متوجه شد.

7. کشش تسمه باید بررسی شود تا از لغزش تسمه جلوگیری شود.

استفاده صحیح از آسیاب جت

کاربرد جت فرز بسیار گسترده است و هنگام استفاده از آن باید به مواردی از جمله مراحل آماده سازی و عملیات قبل از راه اندازی دستگاه، تعمیر و نگهداری و غیره توجه شود.

1. آماده سازی قبل از شروع

بررسی کنید که آیا میزبان، دستگاه اتصال، لوله ها و شیرها در شرایط خوبی هستند و می توانند به طور معمول کار کنند.

2. روشن کنید

(1) منبع تغذیه کمپرسور، شیر فشار جمع کننده گرد و غبار و دریچه هوای اصلی را روشن کنید، کلید برق آسیاب جریان هوا را روشن کنید و کلید برق را روشن کنید.

(2) از صفر شروع کنید و به تدریج آن را به سرعت مشخص شده تنظیم کنید.

(3) برق فن، جداکننده سیکلون، جمع کننده گرد و غبار و موتور شارژ را روشن کنید، شماره کل جعبه برق را روشن کنید، فرکانس اینورتر را تنظیم کنید و سپس شارژ را شروع کنید.

(4) اندازه ذرات محصول نهایی را می توان با توجه به فرکانس و ظرفیت بارگیری چرخ درجه بندی تنظیم کرد.

3. توالی توقف عبارت است از: مبدل فرکانس-فیدر-شیر هوای اصلی-کمپرسور-پروانه درجه بندی موتور سیکلون مواد سوئیچ حذف گرد و غبار-فن-منبع تغذیه عمومی-کمپرسور هوا.

4. تعمیر و نگهداری

(1) موتور باید به طور منظم روغن کاری شود، اما روغن روان کننده نباید بیش از حد باشد تا از دمای بیش از حد یاتاقان جلوگیری شود.

(2) بررسی سایش پروانه، نوار نقاله پیچ و نازل سنگ زنی مهم است.

(3) پس از آسیاب شدن مواد، پودر لاستیک در دستگاه باید تمیز شود تا از گرفتگی جلوگیری شود و در نتیجه بر اثر سنگ زنی تأثیر بگذارد.

(4) پس از یک دوره استفاده، کیسه فیلتر باید تمیز یا تعویض شود.

5. مسائلی که نیاز به توجه دارند

(1) هنگامی که تجهیزات تخلیه در حال کار است، برای جلوگیری از حوادث نمی توان به خروجی تخلیه رسید.

(2) سرعت پروانه نباید از مقررات تجاوز کند، در غیر این صورت دما بسیار بالا خواهد بود و پروانه و موتور آسیب می بینند.

(3) شیر اطمینان باید به طور منظم برای اطمینان از ایمنی بررسی شود.

جزئیاتی که در استفاده از آسیاب فوق ریز باید به آنها توجه کرد

پودر کننده بسیار ریز طرحی منحصر به فرد دارد. پس از بهبود، تیغه دیگر استفاده نمی شود و سر برش و آستر به طور ویژه با توجه به ساختار طراحی بدنه نصب می شود. به منظور بهبود راندمان و اثر آسیاب، پودر کننده فوق العاده ریز از نیروی ضربه با سرعت بالا و نیروی برشی استفاده می کند تا مواد موجود در سیلندر آسیاب را در معرض فشار، ورز دادن و پاره شدن محیط قرار دهد، که زمان آسیاب را بسیار کوتاه می کند. و راندمان سنگ زنی را بهبود می بخشد. در عین حال، از آنجایی که ماده سیال است و هر ذره حالت تنش یکسانی دارد، اثر خود ویسکوزیته آن می تواند محصول نهایی را یک گروه ذرات مرکب به طور یکنواخت پراکنده و دقیق تشکیل دهد، چگالی را افزایش داده و فراهمی زیستی را افزایش دهد و باعث بهبود عملکرد شود. اثر میکرو آسیاب و فناوری.

هنگامی که آسیاب فوق میکرو کار می کند، موادی که قرار است آسیاب شود از قیف تغذیه در کنار بدنه دستگاه وارد دستگاه می شود. برای چرخش حول محور عمودی به دستگاه غلتکی آسیاب متکی است که بر روی قاب آلویی دستگاه اصلی معلق است. در عین حال خود به خود می چرخد. نیروی گریز از مرکز باعث می شود که غلتک سنگ زنی به سمت بیرون چرخیده و محکم روی حلقه آسیاب فشار بیاورد، به طوری که تیغه بیل موادی را که قرار است بین غلتک سنگ زنی و حلقه سنگ زنی فرستاده شود را جمع کند و غلتک آسیاب به هدف آسیاب کردن مواد دست یابد. به دلیل نورد و نورد غلتک سنگ زنی.

فرآیند جداسازی باد: پس از آسیاب شدن مواد، فن باد را به داخل قاب اصلی میبرد تا پودر را منفجر کند که توسط دستگاه طبقهبندی قرار داده شده در بالای محفظه سنگ زنی مرتب میشود. محصولاتی که دارای مشخصات هستند با جریان باد وارد کلکتور سیکلون می شوند و پس از جمع آوری از طریق خروجی پودر که محصول نهایی است تخلیه می شوند. باد از مجرای برگشتی در انتهای بالایی کلکتور سیکلون بزرگ به سمت فن باز می گردد. مسیر باد دایره ای است و تحت فشار منفی جریان دارد. افزایش حجم هوای مسیر هوای گردشی از طریق لوله اگزوز بین فن و موتور اصلی تخلیه شده و وارد مجموعه سیکلون کوچک می شود. یخچال برای تصفیه تصفیه.

دستگاه سنگ زنی فوق میکرو از سه قسمت تشکیل شده است: دستگاه اصلی، دستگاه کمکی و جعبه کنترل الکتریکی. دارای خواص مختلفی از جمله نوع گیره دار، بدون صفحه، بدون توری، اندازه ذرات یکنواخت و ... می باشد. پودرساز فوق ریز به سطح پیشرفته بین المللی رسیده است و به طور گسترده در پودر کردن مواد در صنایع دارویی، شیمیایی و غذایی استفاده می شود. ماشین سنگ زنی فوق میکرو یک ساختار کج افقی است که از یک پایه، یک موتور، یک محفظه خرد کردن، یک پوشش و یک قیف تغذیه تشکیل شده است. قیف تغذیه و پوشش را می توان تا یک زاویه خاص کج کرد، که برای تمیز کردن و تعمیر مواد در محفظه سنگ زنی راحت است. برای پردازش مواد سخت و سخت آسیاب می توان از آن به عنوان تجهیزات پشتیبانی برای فرآیند قبلی ریز آسیاب استفاده کرد. با ویسکوزیته، سختی، نرمی و الیاف مواد محدود نمی شود و می تواند اثر آسیاب خوبی بر روی هر ماده ای داشته باشد. .

اقدامات احتیاطی برای ماشین سنگ زنی فوق میکرو:

1. مواد دارویی عمومی نیازی به غربالگری توسط آسیاب فوق میکرو ندارند، اما برای مرواریدها و استالاکتیت هایی که به اندازه ذرات دقیق نیاز دارند، لطفاً صفحه را رد کنید.

2. مواد آسیاب شده باید خشک شود، به خصوص مواد چسبناک باید خشک شوند، تا آسیاب فوق ریز اثر خرد شدن بهتری داشته باشد. حجم نباید خیلی زیاد باشد، به اندازه یک ناخن انگشت کوچک.

3. مخزن سنگ زنی را تمیز نکنید.

4. پس از استفاده از ماشین سنگ زنی فوق ریز، لطفا دوشاخه برق را از برق بکشید تا از هرگونه خطر ناشی از لمس سوئیچ جلوگیری شود.

5. هنگامی که سرعت کاهش می یابد، لطفا بررسی کنید که آیا لوله پارچه ای سنگدانه فوق ریز به خوبی تهویه می شود یا مواد زیادی در سیلندر جمع آوری وجود دارد. کلید برق را خاموش کنید).

چه عواملی با اثر اصلاح سطح پودر بسیار ریز مرتبط است؟

اصلاح سطح پودر عمدتاً برای کاهش انرژی پودر بسیار ریز از طریق اصلاح کننده پودر برای دستیابی به اثر پراکندگی یکنواخت است. اثر اصلاح سطح پودر مربوط به فناوری پردازش پودر، فناوری پردازش محصولات نهایی، سازگاری سیستم، فرمول مواد و موارد دیگر است.

![]()

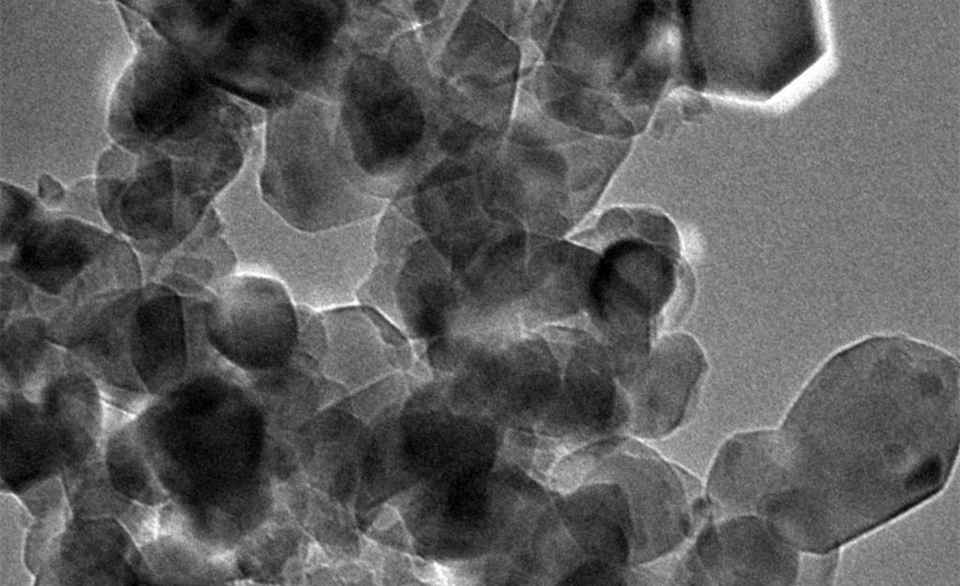

1. ماهیت مواد خام پودری

مساحت سطح خاص، اندازه ذرات، توزیع اندازه ذرات، انرژی سطح ویژه، خواص فیزیکی و شیمیایی سطح، و تجمع مواد خام پودر، همگی بر اثر اصلاح تأثیر دارند و از عوامل مهم برای انتخاب فرمولهای اصلاحکننده پودر، روشهای فرآیند هستند. و تجهیزات یکی

به عنوان مثال، خواص فیزیکی و شیمیایی سطح پودر، مانند خواص الکتریکی سطح، ترشوندگی، گروهها یا گروههای عاملی، ویژگیهای انحلال یا هیدرولیز، مستقیماً بر تعامل آن با مولکولهای اصلاحکننده پودر تأثیر میگذارد و در نتیجه بر اثر اصلاح سطح آن تأثیر میگذارد. در عین حال، خواص فیزیکی و شیمیایی سطح نیز یکی از ملاحظات مهم هنگام انتخاب فرآیند اصلاح سطح است.

2. فرمول اصلاح کننده پودر

اصلاح سطح پودر تا حد زیادی با عمل اصلاح کننده پودر بر روی سطح پودر حاصل می شود. بنابراین، فرمول (تنوع، دوز و کاربرد) اصلاح کننده پودر تأثیر مهمی بر اثر اصلاح سطح پودر و عملکرد کاربرد محصول اصلاح شده دارد. فرمول اصلاح کننده پودر بسیار هدفمند است، یعنی دارای ویژگی های "کلید باز کردن قفل" است. فرمول اصلاح کننده پودر شامل انتخاب انواع، تعیین دوز و استفاده و غیره است.

هنگام انتخاب یک اصلاح کننده پودر، باید ویژگی های مواد اولیه پودر، زمینه استفاده یا کاربرد محصول و همچنین عواملی مانند فرآیند، قیمت و حفاظت از محیط زیست را به طور جامع و بر اساس ساختار و خواص محصول در نظر گرفت. اصلاح کننده پودر و ارتباط آن با پودر مکانیسم عمل، انتخاب هدفمند.

3. فرآیند اصلاح سطح فوق العاده

پس از تعیین فرمول اصلاح کننده پودر، فرآیند اصلاح سطح یکی از مهمترین عوامل تعیین کننده اثر اصلاح سطح است. فرآیند اصلاح سطح باید الزامات کاربرد یا شرایط کاربرد اصلاح کننده پودر را برآورده کند، قابلیت پخش خوبی در اصلاح کننده پودر داشته باشد و بتواند پوشش یکنواخت و محکم اصلاح کننده پودر را روی سطح پودر تحقق بخشد. در عین حال، فرآیند مورد نیاز است: ساده، قابلیت کنترل پارامتر خوب، کیفیت محصول پایدار، مصرف انرژی کم و آلودگی کم.

بنابراین، حداقل فاکتورهای زیر هنگام انتخاب فرآیند اصلاح سطح باید در نظر گرفته شوند:

① ویژگی های اصلاح کننده پودر، مانند حلالیت در آب، هیدرولیز، نقطه جوش یا دمای تجزیه و غیره.

②آیا عملیات سنگ زنی یا آماده سازی پودر در مرحله جلویی مرطوب باشد یا خشک. اگر یک فرآیند مرطوب است، یک فرآیند اصلاح مرطوب را در نظر بگیرید.

③روش اصلاح سطح. روش فرآیند را تعیین می کند. به عنوان مثال، برای پوشش شیمیایی سطح، می توان از فرآیند خشک یا مرطوب استفاده کرد. اما برای پوشش رسوبی اصلاح کننده پودر معدنی، فقط می توان از فرآیند مرطوب استفاده کرد.

در حال حاضر، فرآیندهای اصلاح سطحی که معمولاً مورد استفاده قرار میگیرند، عمدتاً شامل فرآیند خشک، فرآیند مرطوب، پودر کردن و اصلاح سطح در یک فرآیند، روشهای خشک کردن و استفاده از اصلاح کننده پودر ترکیب شده در یک فرآیند و غیره است.

کیفیت دی اکسید تیتانیوم چه تاثیری بر جوهر دارد؟

در ساخت انواع مختلف جوهر، نسبت دی اکسید تیتانیوم مورد استفاده نسبتاً زیاد است و از 25٪ تا 50٪ متغیر است و برخی از آنها حتی بزرگتر هستند. بنابراین، دی اکسید تیتانیوم نقش حیاتی در کیفیت جوهر دارد.

1. تاثیر بر سفیدی جوهر

(1) تاثیر ناخالصی های موجود در دی اکسید تیتانیوم بر سفیدی جوهر. به طور کلی، اگر مقدار کمی آهن، کروم، کبالت، مس و سایر ناخالصی ها در دی اکسید تیتانیوم مخلوط شود، جوهر آماده شده تغییر رنگ ایجاد می کند و سفیدی را کاهش می دهد. این ناشی از یون های ناخالص موجود در دی اکسید تیتانیوم، به ویژه یون های فلزی است که ساختار کریستالی دی اکسید تیتانیوم را مخدوش کرده و تقارن خود را از دست می دهد. دی اکسید تیتانیوم از نوع روتیل به ناخالصی ها حساس تر است. به عنوان مثال، هنگامی که محتوای اکسید آهن در دی اکسید تیتانیوم نوع روتیل بیشتر از 0.003٪ باشد، رنگ را نشان می دهد، در حالی که محتوای آن در دی اکسید تیتانیوم نوع آناتاز بیشتر از 0.009٪ است. واکنش رنگ بنابراین، انتخاب دی اکسید تیتانیوم ریز و بدون ناخالصی بسیار مهم است.

(2) تأثیر شکل، اندازه و توزیع ذرات دی اکسید تیتانیوم بر روی سفیدی. ذرات دی اکسید تیتانیوم با کیفیت بالا صاف هستند و هیچ لبه یا گوشه ای ندارند. اگر از دی اکسید تیتانیوم با لبه های زاویه دار بر روی سطح ذرات استفاده کنید، بازتاب نور را تا حد زیادی ضعیف می کند و سفیدی جوهر را کاهش می دهد. اندازه ذرات دی اکسید تیتانیوم باید بین 0.2 تا 0.4 میکرومتر کنترل شود که معادل حدود 1/2 طول موج نور مرئی است تا توانایی پراکندگی بالایی داشته باشد و رنگ سفیدتر به نظر برسد. هنگامی که اندازه ذرات کمتر از 0.1μm باشد، کریستال شفاف است. اگر اندازه ذرات از 0.5μm بیشتر شود، توانایی پراکندگی نور رنگدانه کاهش می یابد و سفیدی جوهر تحت تاثیر قرار می گیرد. به همین دلیل، لازم است اندازه ذرات دی اکسید تیتانیوم مناسب و به طور یکنواخت توزیع شود تا سفیدی خوبی از خود نشان دهد.

2. تأثیر بر قدرت پنهان جوهر

(1) ضریب شکست خود کریستال دی اکسید تیتانیوم به طور مستقیم بر قدرت پنهان جوهر تأثیر می گذارد. به طور کلی، ضریب شکست دی اکسید تیتانیوم در بین رنگدانه های سفید بهترین است. هنگام تهیه جوهر سفید، باید از دی اکسید تیتانیوم با ضریب شکست بالا برای افزایش قدرت پنهان جوهر سفید استفاده شود.

(2) تأثیر اندازه ذرات، ساختار ذرات و پراکندگی دی اکسید تیتانیوم بر قدرت پنهان جوهر سفید. به طور کلی، در محدوده بیش از 1/2 طول موج نور مرئی، هرچه اندازه ذرات کوچکتر باشد، سطح ذرات صاف تر، پراکندگی دی اکسید تیتانیوم در بایندر رزین بهتر و قدرت پنهان آن قوی تر می شود. از آنجایی که دی اکسید تیتانیوم به خودی خود ساختار کریستالی آشکاری دارد، ضریب شکست آن بزرگتر از خودرو است و هر چه تفاوت ضریب شکست بین این دو بیشتر باشد، قدرت پنهان دی اکسید تیتانیوم استفاده شده قوی تر است. تمرین ثابت کرده است که دی اکسید تیتانیوم روتیل قدرت پنهان کنندگی بهتری نسبت به دی اکسید تیتانیوم آناتاز دارد، بنابراین بیشتر در تولید جوهر استفاده می شود.

3. تأثیر بر قدرت رنگ آمیزی جوهر

قدرت رنگدهی دیاکسید تیتانیوم به توانایی آن در پراکندگی نور مرئی بستگی دارد و تأثیر مستقیمی بر قدرت رنگدهی جوهر دارد. هرچه ضریب پراکندگی بزرگتر باشد، قدرت رنگ آمیزی قوی تر است. هرچه ضریب شکست دی اکسید تیتانیوم بیشتر باشد، قدرت رنگ آمیزی قوی تر است. دی اکسید تیتانیوم محصولی با بالاترین ضریب شکست در بین رنگدانه های سفید است و ضریب شکست دی اکسید تیتانیوم روتیل بالاتر از دی اکسید تیتانیوم آناتاز است. بنابراین انتخاب دی اکسید تیتانیوم انتخاب دی اکسید تیتانیوم با قابلیت پراکندگی قوی و ضریب شکست بالا می باشد.

4. تاثیر بر عملکرد پراکندگی

این که آیا شکل ذرات دی اکسید تیتانیوم و بازتاب نور یکنواخت هستند، مستقیماً بر عملکرد پراکندگی دی اکسید تیتانیوم تأثیر می گذارد. اگر سطح ذرات دی اکسید تیتانیوم صاف و انعکاس یکنواخت باشد، پراکندگی خوب است و جوهر سفید آماده شده دارای براقیت و سفیدی خوبی است. در مقابل، سطح ذرات ناهموار است و بازتاب منتشر افزایش می یابد، که تا حد زیادی براقیت و پراکندگی ضعیف را کاهش می دهد. ، به طور مستقیم بر سفیدی و عملکرد انتقال جوهر سفید تأثیر می گذارد. به همین دلیل دی اکسید تیتانیوم قبل از استفاده باید فرآوری شود.

به طور خلاصه، با توسعه سریع صنایع بسته بندی و انتشار و چاپ، تقاضای بازار برای جوهر روز به روز افزایش می یابد. دی اکسید تیتانیوم به عنوان یک رنگدانه سفید بسیار مهم در جوهرها، خواص و عملکردهای زیادی دارد که با هیچ ماده دیگری قابل جایگزینی نیست. بنابراین، مقدار دی اکسید تیتانیوم مورد استفاده در جوهرها سال به سال افزایش می یابد و چشم انداز کاربرد بازار بسیار گسترده خواهد بود.

منبع مقاله: شبکه پودر چین

تعمیر و نگهداری تجهیزات طبقه بندی کننده هوا

طبقه بندی جریان هوا نوعی تجهیزات طبقه بندی هوا است. طبقهبندیکننده، جداکننده سیکلون، جمعکننده گرد و غبار و فن القایی یک سیستم طبقهبندی را تشکیل میدهند. به طور گسترده ای برای تصفیه کوارتز، فلدسپات، میکا، کائولن، اکسید منیزیم و غیره استفاده شده است.

تحت عمل مکش فن، طبقهبندیکننده جریان هوا، مواد را با سرعت بالا از ورودی انتهای پایینی طبقهبندیکننده همراه با جریان هوای رو به بالا به منطقه طبقهبندی منتقل میکند. تحت تأثیر نیروی گریز از مرکز قوی تولید شده توسط توربین طبقه بندی چرخان با سرعت بالا، مواد درشت و ریز از هم جدا می شوند. ذرات ریز که الزامات اندازه ذرات را برآورده می کنند، برای جمع آوری از طریق شکاف بین تیغه های چرخ درجه بندی وارد جداکننده سیکلون یا جمع کننده گرد و غبار می شوند.

پس از برخورد ذرات درشتی که توسط طبقهبندی کننده هوا با دیواره بشکه برخورد میکنند، سرعت از بین میرود و به سمت لوله ثانویه در امتداد دیواره بشکه پایین میآید. ذرات درشت و ذرات ریز با شستشوی شدید با هوای ثانویه جدا می شوند. ذرات ریز برای طبقه بندی ثانویه به ناحیه طبقه بندی بالا می روند و ذرات درشت برای تخلیه به درگاه تخلیه می افتند.

ماشین آلات همچنین نیاز به محافظت مداوم در برابر پرسنل تعمیر و نگهداری دارند. تمرین ثابت کرده است که طول عمر تجهیزات تا حد زیادی به کیفیت نگهداری بستگی دارد. به منظور اطمینان از عملکرد ایمن تجهیزات، برخی از روشهای حفاظتی رایج برای طبقهبندیکننده هوا به شرح زیر است:

1. قبل از نصب طبقه بندی کننده هوا، خط لوله انتقال پنوماتیک را با هوای فشرده تمیز کنید.

2. پس از اینکه چرخ درجه بندی برای مدتی (معمولاً سه ماه) کار کرد، میزان استفاده باید به موقع بررسی شود.

3. موتور باید در مکانی با تهویه مناسب قرار گیرد و به طور مرتب بررسی کنید که آیا فن خنک کننده موتور به درستی کار می کند یا خیر.

4. هنگام راه اندازی طبقه بندی کننده جریان هوا باید به آرامی راه اندازی شود. زمان از صفر تا سرعت کار معمولاً نباید کمتر از 50 ثانیه باشد.

5. در صورت وجود مشکل در هر شیر کاهنده فشار، باید به موقع تعویض و تعمیر شود.

6. جاروبرقی، اتاق جمع آوری گرد و غبار و اتاق تمیز را حداقل سالی یک بار در هوای آزاد کاملا تمیز کنید تا از تجمع و رسوب جلوگیری شود.

7. تمام بلبرینگ ها باید مرتباً صاف و با روغن روان کننده محافظت شوند و بست های شل باید به موقع سفت شوند تا فاصله قطعات متحرک تنظیم شود.

آسیاب فوق ریز چه ویژگی هایی دارد

آسیاب های فوق ریز در بسیاری از صنایع مانند صنایع غذایی، دارویی، صنعتی و ... استفاده می شود که مزایای آسیاب های فوق ریز نیز بسیار قابل توجه است.

1. راندمان سنگ زنی بالا: تقریباً بدون از دست دادن و بدون باقی مانده. تحت عمل دو طرفه نیروی ضربه با سرعت بالا و نیروی برشی، زمان سنگ زنی تا حد زیادی کوتاه شده و راندمان سنگ زنی بهبود می یابد.

2. ظرافت آسیاب بالا: اکثر مواد حیوانی و گیاهی را می توان تا مش 150 تا مش 2500 آسیاب کرد.

3. دمای آسیاب پودر کننده فوق ریز کم است در صورت کار مداوم، دمای آن از 40 درجه تجاوز نمی کند.

4. هزینه آسیاب کم: کار کمتر، زمان کوتاه، فرآیند سنگ زنی کاملاً محفوظ بدون سرریز گرد و غبار و بدون از دست دادن مواد فعال. تلفات مواد بسیار کمی وجود دارد که می تواند هزینه های تولید را تا حد زیادی کاهش دهد.

5. عملیات ساده: پیکربندی بهینه ظرفیت، برای اطمینان از تخلیه کامل مواد، عملیات ساده و تغییر مواد.

6. نگهداری راحت از پودر کننده فوق العاده ریز: ساختار فشرده، فضای کف کوچک، نگهداری و تعمیر راحت.

7. تمیز و بهداشتی: داخل و خارج صاف، یک دستگاه با عملکردهای متعدد، کاهش آلودگی و سبک کردن بار تمیز کردن.

8. طیف وسیعی از کاربردها: می توان آن را با موادی با فیبری، چقرمگی بالا، سختی بالا یا رطوبت خاصی سازگار کرد. برای گرده و سایر گیاهان اسپور و سایر موادی که نیاز به شکستن دیواره سلولی دارند، نرخ شکستن دیواره بالاتر از 95 درصد است.

9. بهبود محیط زیست: عملیات کاملاً بسته بدون سرریز گرد و غبار و بدون تولید سرباره است که می تواند محیط کار را بهبود بخشد.

10. ایمنی آسیاب فوق ریز قوی است: قطعات در تماس با مواد همگی از جنس استنلس استیل صیقلی هستند و این مواد ماده کلی ماشین آلات پزشکی و مواد غذایی بین المللی است و از فلزات سنگین مانند آرسنیک، کادمیوم، جیوه، سرب اجتناب می کند. ، و مس.