جهت کاربرد و توسعه ولاستونیت

ولاستونیت یک ماده معدنی سیلیکات کلسیم است که متعلق به یک متاسیلیکات زنجیره ای است که فیبری، شعاعی، سوزنی مانند و صفحه ای است. سختی Mohs 4.5 ~ 5.5، چگالی 2.75 ~ 3.10g/cm³، نقطه ذوب 1540 ℃ است.

ولاستونیت به دو شکل کریستالی α و β تقسیم می شود. بلورهای α معمولا دانه ای و پودری هستند. کریستال های β معمولا فیبری و سوزنی مانند هستند. نسبت تصویر معمولاً 20:1 است و بالاترین آن می تواند به 30:1 برسد. ولاستونیت فیبری کریستال β دارای سفیدی بالا، مقاومت بالا، نسبت ابعاد بالا، جذب روغن کم، ثابت دی الکتریک کم، مقاومت در برابر حرارت، مقاومت در برابر خوردگی، مقاومت در برابر اسید و قلیایی، غیر سمی، غیر مغناطیسی و ضریب انبساط حرارتی پایین است. دارای ویژگی های تلفات اندک در اشتعال و خواص مکانیکی عالی است و با الیاف گیاهی میل خاصی دارد. علاوه بر این، پودر ولاستونیت بسیار ریز "الیاف معدنی" نامیده می شود.

جزء اصلی ولاستونیت سیلیکات کلسیم، فرمول شیمیایی CaSiO3، چگالی 2.9g/cm³، سختی Mohs 4.5 و ضریب شکست 1.63 است.

ویژگی های ولاستونیت: غیر سمی، پایداری حرارتی خوب، درخشش شیشه و مروارید، خواص مکانیکی و الکتریکی عالی، مقاومت در برابر خوردگی شیمیایی، پایداری ابعادی خوب، نرخ جذب کم و ارزش جذب روغن، و اثر تقویت کننده خاص.

طبقه بندی ولاستونیت (بر اساس هدف)

ولاستونیت درجه لاستیک پلاستیکی: دارای الیاف سوزنی مانند منحصر به فرد، عایق خوب، مقاومت در برابر سایش و ضریب شکست بالا است. این ماده پرکننده خوبی برای محصولات پلاستیکی و لاستیکی است.

دستگاه پوشش پودر ولاستونیت: پوشش می تواند استحکام مکانیکی بهتری داشته باشد، دوام را افزایش دهد، چسبندگی و مقاومت در برابر خوردگی را افزایش دهد، همچنین پوشش و چسبندگی خوبی دارد.

پودر ولاستونیت درجه کاغذ سازی: استفاده از ولاستونیت برای تولید کاغذ می تواند مزایای اقتصادی را بهبود بخشد. هر تن پودر ولاستونیت بسیار ریز مورد استفاده در کاغذسازی می تواند 3.6 متر مکعب چوب را ذخیره کند. در مقایسه با خمیر چوب سنتی، هر تن پودر ولاستونیت بسیار ریز مورد استفاده می تواند هزینه ها را 100 تا 300 یوان کاهش دهد.

ولاستونیت درجه مصالح ساختمانی: غیر سمی، بی مزه، غیر رادیواکتیو و مزایای دیگر به تدریج جایگزین آزبست شده است که برای سلامتی انسان مضر است و به ماده اولیه جدیدی برای مصالح ساختمانی سازگار با محیط زیست در قرن جدید تبدیل شده است.

پودر ولاستونیت درجه سرامیک: می تواند دمای پخت را تا حد زیادی کاهش دهد، زمان پخت را کوتاه کند، پخت سریع در دمای پایین را در یک زمان انجام دهد، مقدار زیادی رنگ را ذخیره کند و هزینه های محصول را به میزان قابل توجهی کاهش دهد. در عین حال، خواص مکانیکی محصول را بهبود می بخشد.

پودر ولاستونیت درجه اصطکاک: ساختار سوزنی مانند، که مقاومت اصطکاک و حرارت محصول نهایی را تا حد زیادی افزایش می دهد. هنگامی که محصول در داخل پر می شود، می تواند ویژگی های انعطاف پذیری و ثبات اصطکاک را بهبود بخشد.

طبقه بندی محصولات ولاستونیت

عمدتاً دو نوع ولاستونیت با نسبت تصویر بالا و ولاستونیت ریز آسیاب شده وجود دارد.

اولی یک محصول پیشرفته است که عمدتاً در پلاستیک، لاستیک، جایگزینهای آزبست، رنگها، پوششها و سایر صنایع بر اساس خواص فیزیکی و مکانیکی آن استفاده میشود. دومی یک محصول ارزان قیمت، عمدتا در صنایع سرامیک و متالورژی انگلیسی است. اجزای SiO2 و CaO در ولاستونیت نرخ انبساط کم و مقاومت در برابر شوک حرارتی خوبی را ارائه میکنند.

کاربرد ولاستونیت

- صنعت پلاستیک

پس از پردازش ولاستونیت توسط تجهیزات ویژه، ساختار الیاف کوتاه بهتر و نسبت طول به قطر بزرگتر (15:1 تا 20:1) حفظ می شود. این در پلی آمید (PA) 6، PA66 و پلی پروپیلن استفاده می شود. در (PP)، خواص فیزیکی، خواص مکانیکی و پایداری مقاومت در برابر حرارت محصولات پلاستیکی به طور قابل توجهی بهبود یافته است و در محصولات اکستروژن پلاستیک، محصولات توخالی، محصولات قالبگیری دمشی، محصولات قالبگیری تزریقی و قطعات مختلف ترویج و اعمال شدهاند.

- صنعت لاستیک

به منظور بهبود خواص اصطکاک و سایش مواد لاستیکی، مواد خود روان کننده، مواد معدنی و پرکننده های فیبری معمولاً به ماتریس لاستیکی اضافه می شوند. به عنوان اجزای روان کننده، پودر PTFE، گرافیت و MoS2وجود دارد. مواد معدنی شامل بنتونیت، ولاستونیت، الیاف بازالت خرد شده و نانو سلولز است. این اجزای اصلاح شده مقاومت در برابر سایش مواد لاستیکی را تا حدی بهبود می بخشد.

- صنعت پوشش

ولاستونیت با ساختار سوزنی مانند (نسبت طول به قطر 10:1 تا 20:1)، به عنوان یک عامل صاف کننده در پوشش عمل می کند، استحکام مکانیکی لایه پوشش را بهبود می بخشد و گاهی اوقات جایگزین آزبست مضر در پوشش های تقویت شده می شود. در پوششها، معمولاً برای پودر ولاستونیت دانهریز (مانند مش 325) و ریزدانه (10 میکرومتر) استفاده میشود، زیرا برای قدرت پنهان کردن پوشش مفید است. ولاستونیت سطحی را می توان در پوشش های آلکیدی، اپوکسی و سایر پوشش های ضد خوردگی برای بهبود مقاومت به خوردگی پرایمرهای فلزی و جایگزینی جزئی رنگدانه های فعال ضد زنگ استفاده کرد.

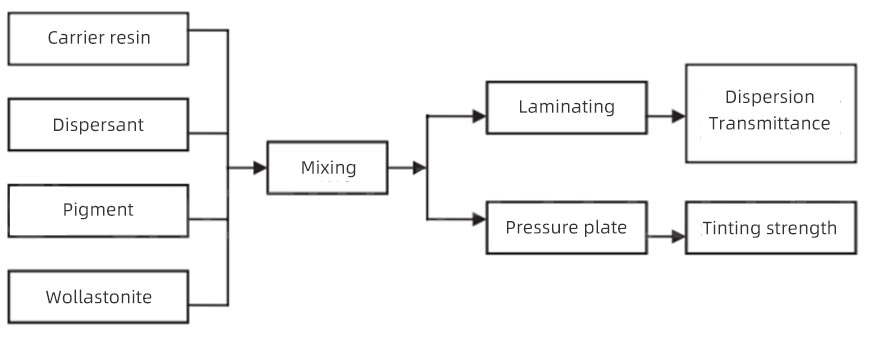

فرآیند آماده سازی مستربچ

فرآیند آماده سازی مستربچ

جایگزینی ولاستونیت سوزنی بسیار ریز در مستربچ پلی اتیلن آبی

- صنعت کاغذ

پودر ولاستونیت هنوز هم می تواند ساختار سوزنی مانند منحصر به فرد خود را پس از یک فناوری پردازش ویژه حفظ کند، به طوری که کاغذ تخته سفید اضافه شده با پودر ولاستونیت می تواند سفیدی، کدورت (درجه پوشش لایه سطحی)، صافی، صافی و سازگاری آن را بهبود بخشد. .

- صنعت مصالح ساختمانی

اندازه ذرات الیاف ولاستونیت مورد استفاده در صنعت مصالح ساختمانی از مش 100 تا مش 800 متغیر است. اندازه ذرات، نسبت ابعاد و خلوص فیبر کاربرد آن را در انواع مختلف محصولات مصالح ساختمانی تعیین می کند.

- صنعت متالورژی

حدود 12 تا 15 درصد ولاستونیت در جهان در صنعت متالورژی استفاده می شود. این به این دلیل است که ولاستونیت دارای خواص شار در دمای پایین، ترکیب شیمیایی پایدار، خلوص بالا و قلیائیت خنثی است. ریختن محافظ مواد خام ایده آل را فراهم می کند.

- صنعت سرامیک

از ولاستونیت می توان برای تهیه انواع چینی برقی، چینی ساختمانی، سرامیک های روزانه و لنت ترمز استفاده کرد.

- صنعت مواد جدید

توسعه مواد جدید در صنایع نوظهور استراتژیک فرصت های بیشتری را برای کاربرد کانی های غیرفلزی فراهم می کند. ولاستونیت به عنوان یک پرکننده عملکردی نقش دارد و همراه با سایر کانی های غیرفلزی به توسعه و رشد صنعت مواد جدید کمک می کند.

جهت توسعه صنعت ولاستونیت

1. فناوری پردازش پودر سوزن مانند ولاستونیت با نسبت ابعاد بالا (> 15:1)

2. مجموعه کاملی از تجهیزات پردازش ویژه و تجهیزات جداسازی مربوطه

3. پودر ولاستونیت با اندازه ذرات ریزتر

4. روش اصلاح عالی و اصلاح کننده خوب پودر ولاستونیت

منبع مقاله: شبکه پودر چین

مشخصات فنی آسیاب فوق ریز و نکاتی برای نگهداری روزانه

آسیاب های فوق العاده در حال حاضر به طور گسترده در صنایع مختلف استفاده می شود. در ادامه با مشخصات فنی آسیاب های فوق ریز و نکات نگهداری روزانه برای آسیاب های فوق ریز آشنا می شویم.

[ویژگی های تکنولوژی کاربردی فعلی آسیاب فوق ریز چیست]

1. كوچك و زيبا و سبك و خودسرانه قابل جابجايي است. دارای ویژگی های عملکرد ساده، بدون لرزش، سر و صدای کم، صرفه جویی در مصرف برق و ایمنی و غیره است، به ویژه برای موسسات تحقیقاتی، تجزیه و تحلیل نمونه آزمایشگاهی و غیره مناسب است.

2. طراحی موتور فوق العاده با سرعت بالا، دستگاه سنگ زنی فوق العاده ارتعاشی برای مواد دارویی با ظرافت خرد کننده بالا (اکثر مواد دارویی با ظرافت 50-300 مش خرد می شوند). گستره آسیاب گسترده: Panax notoginseng، Sanqi، کندر، مر، ژلاتین پوست الاغ، دودر، هیپوکامپ، گون و غیره می توانند به خوبی آسیاب شوند.

3. سرعت سریع است و زمان سنگ زنی دستگاه سنگ زنی فوق العاده ارتعاشی معمولاً بیش از 3 دقیقه نیست.

4. تمیز و بهداشتی بوده و هنگام کار گرد و غبار ایجاد نمی کند. شیار و تیغه سنگ زنی آسیاب فوق ریز ارتعاشی از فولاد ضد زنگ ساخته شده است که نیازهای بدون آهن بسیاری از داروهای چینی را برآورده می کند.

5. اساساً هیچ از دست دادن مواد وجود ندارد و تمیز کردن دستگاه آسان است. آسیاب کردن داروهای مختلف هرگز با رنگ و بوی تلاقی نمی کند.

6. عملیات ساده است و پرسنل نیاز به آموزش خاصی ندارند.

7. ساختار بادوام و اقتصادی است. تیغه آن از فولاد مخصوص ساخته شده است که کیفیتی مشابه تیغ دارد و برای خرد کردن قطعات 100-200 کیلوگرمی نیازی به تعویض چاقو نیست.

[نکاتی برای نگهداری روزانه از آسیاب فوق ریز]

1. هنگامی که دمای روغن بلبرینگ افزایش می یابد، باید بلافاصله توقف کنید تا علت عیب را بررسی کرده و آن را برطرف کنید.

2. به میزان سایش قطعاتی که به راحتی پوشیده می شوند توجه کنید، توجه داشته باشید و هر زمان که بخواهید برای تعویض قطعات فرسوده آماده شوید.

3. برای سطح قاب پایینی که دستگاه متحرک در آن قرار می گیرد، باید گرد و غبار و سایر مواد زائد را حذف کرد تا از این پدیده جلوگیری شود که یاتاقان متحرک نمی تواند روی قاب پایین حرکت کند در صورت برخورد دستگاه با مواد غیر قابل خرد شدن. ممکن است منجر به حوادث شود.

4. بلبرینگی که تمام بار ماشین را تحمل می کند، بلبرینگ است، بنابراین روانکاری خوب رابطه زیادی با طول عمر بلبرینگ دارد. این می تواند به طور مستقیم بر عمر سرویس و سرعت عملکرد دستگاه تأثیر بگذارد. بنابراین تمیزی روغن روان کننده تزریقی باید مطابق با استاندارد باشد و مهر و موم آن خوب باشد.

5. تایرهای چرخ نصب شده مستعد شل شدن هستند و باید مرتباً چک شوند.

6. به نرمال بودن شرایط کار هر قسمت از دستگاه توجه کنید.

7. اگر دنده دوار در حال کار است، در صورت شنیدن صدای ضربه، باید به موقع برای بازرسی متوقف شود و نقص آن برطرف شود.

ویژگی های عملکردی و مشکلات رایج طبقه بندی کننده هوا

طبقه بندی کننده جریان هوا یک تجهیزات طبقه بندی گاز حرفه ای است که به طور گسترده در زمینه پردازش محصول استفاده می شود. بنابراین ویژگی های عملکرد طبقه بندی کننده هوا چیست؟ چه مشکلاتی اغلب در دسته بندی کننده های هوا رخ می دهد؟

[ویژگی های عملکرد طبقه بندی کننده هوا چیست]

طبقه بندی جریان هوا یک تجهیزات رایج در زمینه پردازش محصول است. فقط با یک طبقه بندی کننده می توان مواد اولیه دقیق تری را پردازش کرد. تنها با استفاده از این مواد اولیه بسیار دقیق، شرکت ها می توانند محصولات با کیفیت بهتری تولید کنند.

طبقهبندیکنندههای هوا که معمولاً در شرکتها استفاده میشوند معمولاً دارای ویژگیهای عملکردی زیر هستند:

1. برای طبقه بندی خوب محصولات میکرونی فرآیند خشک مناسب است. می تواند ذرات کروی، پولکی و سوزنی شکل را طبقه بندی کند و همچنین می تواند ذرات با چگالی های مختلف را طبقه بندی کند.

2. اندازه ذرات محصولات درجه بندی شده می تواند به D97 برسد: 8 ~ 150 میکرون، اندازه محصول به طور گام به گام قابل تنظیم است، و تنوع بسیار مناسب برای تغییر است.

3. راندمان طبقه بندی (نرخ استخراج) 60%~90% است و راندمان طبقه بندی مواد با سیالیت خوب بالا است در غیر این صورت راندمان کاهش می یابد.

4. دستگاه توربین درجه بندی عمودی یا افقی با سرعت کم، مقاومت در برابر سایش و پیکربندی قدرت سیستم کم اتخاذ شده است.

5. دسته بندی کننده های هوای متعدد را می توان به صورت سری برای تولید محصولات با اندازه ذرات متعدد به طور همزمان استفاده کرد.

6. می توان آن را به صورت سری با آسیاب گلوله ای، آسیاب ارتعاشی، آسیاب ریموند و سایر تجهیزات سنگ زنی برای تشکیل یک حلقه بسته استفاده کرد.

7. خروجی بزرگ، مصرف انرژی کم و راندمان طبقه بندی بالا.

8. اندازه ذرات متمرکز است. این دستگاه از یک پروانه اصلی برای طبقه بندی استفاده می کند. فن آوری طبقه بندی پایدار و اقدامات آب بندی ویژه به طور موثر از نشت ذرات درشت جلوگیری می کند، به طوری که محصول فاقد ذرات بزرگ است و اندازه ذرات متمرکز و دقت طبقه بندی بالا است.

[مشکلات رایج طبقه بندی کننده های هوایی چیست]

دقت فرآوری و صحت طبقه بندی مواد اولیه محصول همواره مورد توجه صنعت فرآوری بوده است، زیرا در برخی از صنایع مواد اولیه محصول به شدت بر کیفیت مربوط به یک محصول تأثیر می گذارد. طبقه بندی جریان هوا نوعی تجهیزات طبقه بندی جریان هوا است. طبقه بندی کننده، جداکننده سیکلون، جمع کننده گرد و غبار، فن پیش نویس القایی و غیره مجموعه کاملی از تجهیزات طبقه بندی جریان هوا را تشکیل می دهند.

1. قدرت باد فن القایی بادکش طبقه بندی کننده هوا چه ربطی دارد؟

قدرت باد فن پیش ران القایی طبقه بندی کننده با هدف تولید واقعی شرکت مرتبط است. قدرت باد با بررسی اندازه ذرات محصولات مرتبط انتخاب می شود.

2. چگونه تجهیزات درجه بندی هوا را اشکال زدایی کنیم؟

تنظیم دستگاه درجه بندی به طور کلی به ساختار تجهیزات آن و فاصله برش های درجه بندی و غیره بستگی دارد و باید متناسب با وضعیت تولید واقعی در محیط تولید مناسب تنظیم شود.

3. کاربردهای اصلی طبقه بندی کننده هوا چیست؟

طبقه بندی کننده عمدتا در طبقه بندی خوب محصولات در سطح میکرون استفاده می شود. محصولات طبقه بندی شده را می توان بهتر طبقه بندی کرد و تضمین قابل اعتمادی برای تولید محصولات توسط شرکت ها ارائه کرد.

چندین روش برای بهبود راندمان آسیاب آسیاب گلوله ای

راندمان آسیاب پایین آسیاب گلوله ای، ظرفیت پردازش کم، مصرف انرژی تولید بالا و ظرافت ناپایدار محصول مشکلاتی هستند که اکثر تغلیظ کنندگان با آن مواجه خواهند شد. چگونگی بهبود موثر راندمان آسیاب گلوله ای یک موضوع مهم است.

- قابلیت آسیاب شدن سنگ خام را تغییر دهید

سختی، چقرمگی، تفکیک و عیوب ساختاری سنگ معدن اصلی، دشواری آسیاب را تعیین می کند. اگر سختی کم باشد، سنگ معدن به راحتی آسیاب می شود، سایش آستر آسیاب و توپ فولادی کوچک است و مصرف انرژی کم است. در غیر این صورت، وضعیت دقیقا برعکس است. ماهیت سنگ معدن اصلی به طور مستقیم بر بهره وری کارخانه تأثیر می گذارد.

در تولید، اگر آسیاب سنگ معدن دشوار باشد یا نیاز به آسیاب ریز باشد، در صورتی که شرایط اقتصادی و در محل اجازه دهد، می توان از یک فرآیند تصفیه جدید برای تغییر قابلیت آسیاب شدن سنگ معدن استفاده کرد:

یکی از روش ها افزودن برخی مواد شیمیایی در فرآیند آسیاب برای بهبود اثر آسیاب و بهبود راندمان آسیاب است.

روش دیگر تغییر قابلیت آسیاب شدن سنگ معدن است، مانند حرارت دادن مواد معدنی موجود در سنگ معدن، تغییر خواص مکانیکی کل سنگ معدن و کاهش سختی.

- خرد کردن بیشتر و آسیاب کمتر برای کاهش اندازه ذرات آسیاب

اگر اندازه ذرات آسیاب بزرگ باشد، آسیاب باید کار بیشتری روی سنگ معدن انجام دهد. برای دستیابی به ظرافت آسیاب مورد نیاز، حجم کار آسیاب گلوله ای افزایش می یابد، بنابراین مصرف انرژی و مصرف برق نیز افزایش می یابد.

برای کاهش اندازه خوراک آسیاب، لازم است که اندازه ذرات محصول پودر شده کوچک باشد، یعنی «پودر شدن بیشتر و آسیاب کمتر». علاوه بر این، راندمان سنگ زنی به طور قابل توجهی بالاتر از راندمان سنگ زنی است و مصرف انرژی آسیاب نسبتاً کم است، حدود 12٪ - 25٪ از مصرف انرژی آسیاب.

- نرخ پر شدن معقول

هنگامی که سرعت آسیاب گلوله ثابت است و سرعت پر شدن زیاد است، توپ فولادی بارها به مواد برخورد می کند، منطقه سنگ زنی بزرگ است، اثر سنگ زنی قوی است، اما مصرف انرژی نیز زیاد است. سرعت پر شدن بالا است، که به راحتی حالت حرکت توپ فولادی را تغییر می دهد و اثر ضربه را بر روی مواد ذرات بزرگ کاهش می دهد. برعکس، سرعت پر شدن خیلی کم است و اثر آسیاب ضعیف است.

در حال حاضر، بسیاری از معادن نرخ پر شدن را روی 45٪ تا 50٪ تنظیم می کنند که لزوماً کاملاً منطقی نیست، زیرا شرایط واقعی هر کارخانه بهره برداری متفاوت است. کپی کردن داده های بارگذاری توپ دیگران نمی تواند به اثر آسیاب ایده آل دست یابد. باید با توجه به شرایط تعیین شود. .

- اندازه و نسبت توپ معقول

به دلیل تماس نقطه ای بین گلوله فولادی و سنگ معدن در آسیاب گلوله ای، اگر قطر گلوله بیش از حد بزرگ باشد، نیروی خرد کردن نیز زیاد است و باعث می شود سنگ معدن به جای شکستن در امتداد جهت نیروی نفوذ، در جهت نیروی نفوذ شکسته شود. رابط. خرد کردن انتخابی نیست و نمی تواند هدف آسیاب را برآورده کند.

علاوه بر این، در مورد همان سرعت پر شدن توپ فولادی، قطر توپ فولادی خیلی زیاد است، در نتیجه گلوله های فولادی بسیار کم است، احتمال خرد شدن کم است، پدیده خرد شدن بیش از حد تشدید می شود و اندازه ذرات محصول ناهموار. ناجور. از آنجایی که توپ خیلی کوچک است، نیروی خرد کردن سنگ معدن کم است و راندمان آسیاب پایین است. بنابراین، اندازه و نسبت صحیح توپ تأثیر مهمی بر راندمان سنگ زنی دارد.

کاربرد فناوری آسیاب فوق ریز در فرآوری مواد غذایی

فناوری سنگ زنی فوق ریز یک فناوری جدید است که در 20 سال گذشته توسعه یافته است. به اصطلاح سنگ زنی فوق ریز به استفاده از روش های مکانیکی یا هیدرودینامیکی برای غلبه بر نیروی انسجام داخلی جامدات برای آسیاب کردن آنها اشاره دارد، در نتیجه ذرات مواد بیش از 3 میلی متر تا 10-25 میکرون آسیاب می شود. پردازش مواد با تکنولوژی بالا تولید شده توسط توسعه تکنولوژی بالا. پودر بسیار ریز محصول نهایی آسیاب بسیار ریز است. دارای خواص فیزیکی و شیمیایی خاصی است که ذرات معمولی فاقد آن هستند، مانند حلالیت خوب، پراکندگی، جذب و فعالیت واکنش شیمیایی. بنابراین، پودرهای بسیار ریز به طور گسترده در بسیاری از زمینه ها مانند مواد غذایی، مواد شیمیایی، پزشکی، آرایشی، آفت کش ها، رنگ ها، پوشش ها، الکترونیک و هوافضا استفاده می شود.

1. ویژگی های فنی

سرعت سریع و سنگ زنی در دمای پایین: تکنولوژی سنگ زنی فوق العاده ریز از سنگ زنی جت مافوق صوت، سنگ زنی دوغاب سرد و سایر روش ها استفاده می کند که کاملاً با روش های آسیاب مکانیکی خالص قبلی متفاوت است. در طول فرآیند آسیاب، گرمای بیش از حد موضعی وجود نخواهد داشت و حتی می توان آن را در دمای پایین آسیاب کرد. سرعت آن سریع است و می توان آن را در یک لحظه تکمیل کرد، بنابراین مواد فعال بیولوژیکی پودر تا حد زیادی حفظ می شود تا تولید محصولات با کیفیت بالا را تسهیل کند.

اندازه ذرات ریز و توزیع یکنواخت: به دلیل استفاده از آسیاب جریان هوا مافوق صوت، توزیع نیروهای وارد بر مواد خام کاملاً یکنواخت است. تنظیم سیستم طبقه بندی نه تنها ذرات بزرگ را به شدت محدود می کند، بلکه از سنگ زنی بیش از حد نیز جلوگیری می کند و پودر بسیار ریز با توزیع اندازه ذرات یکنواخت به دست می آید. در عین حال، سطح ویژه پودر به شدت افزایش می یابد، به طوری که جذب و حلالیت به ترتیب افزایش می یابد. .

صرفه جویی در مواد خام و بهبود استفاده: پس از اینکه جسم کاملاً ریز شد، پودر بسیار ریز با اندازه ذرات تقریباً نانومتری می تواند به طور مستقیم در تولید فرآورده ها استفاده شود، در حالی که محصولات آسیاب معمولی هنوز به برخی از پیوندهای میانی نیاز دارند. الزامات استفاده مستقیم و تولید را برآورده می کند، این احتمالاً باعث اتلاف مواد خام می شود. بنابراین، این فناوری به ویژه برای آسیاب کردن مواد خام گرانبها و کمیاب مناسب است.

کاهش آلودگی: سنگ زنی بسیار ریز در یک سیستم بسته انجام می شود که نه تنها از آلودگی محیط اطراف توسط میکروپودر جلوگیری می کند، بلکه از آلودگی گرد و غبار موجود در هوا نیز جلوگیری می کند. بنابراین با استفاده از این فناوری در محصولات بهداشتی غذایی و پزشکی می توان محتوای میکروبی و گرد و غبار را به طور موثر کنترل کرد.

2. روش سنگ زنی

سنگ زنی محیط سنگ زنی: سنگ زنی محیط آسیاب فرآیند سنگ زنی ذرات مواد با استفاده از ضربه ایجاد شده توسط محیط سنگ زنی متحرک (وسیله سنگ زنی) و نیروهای خمشی، فشرده سازی و برشی بدون ضربه است. فرآیند پودر شدن رسانه آسیاب عمدتاً آسیاب و اصطکاک، یعنی اکستروژن و برش است. تأثیر آن به اندازه، شکل، نسبت، حالت حرکت، سرعت پر شدن مواد و ویژگی های مکانیکی سنگ زنی مواد بستگی دارد. سه نوع تجهیزات آسیاب معمولی وجود دارد: آسیاب گلوله ای، آسیاب همزن و آسیاب ارتعاشی.

آسیاب گلوله ای یک تجهیزات سنتی است که برای سنگ زنی بسیار ریز استفاده می شود و اندازه محصول می تواند به 20-40 میکرون برسد. هنگامی که اندازه ذرات محصول مورد نیاز است که زیر 20 میکرون باشد، راندمان کم، مصرف انرژی زیاد و زمان پردازش طولانی است. آسیاب همزن بر اساس آسیاب گلوله ای ساخته شده است که عمدتاً از ظرف آسیاب، همزن، پخش کننده، جداکننده و پمپ خوراک تشکیل شده است. هنگام کار، تحت اثر نیروی گریز از مرکز تولید شده توسط چرخش پرسرعت پراکنده، محیط سنگ زنی و دوغاب ذرات باعث برش ضربه، اصطکاک و فشردن برای خرد کردن ذرات می شوند. آسیاب همزن می تواند به میکرونیزاسیون فوق العاده و همگن سازی ذرات محصول دست یابد و میانگین اندازه ذرات محصول نهایی می تواند حداقل به چند میکرون برسد. آسیاب ارتعاشی برای خرد کردن ذرات با استفاده از اثرات برش ضربه، اصطکاک و اکستروژن حاصل از ارتعاش فرکانس بالا از محیط آسیاب است. متوسط اندازه ذرات محصول نهایی می تواند به 2-3 میکرون یا کمتر برسد و راندمان پودر شدن بسیار بالاتر از آسیاب گلوله ای است. ظرفیت پردازش بیش از 10 برابر یک آسیاب گلوله ای با همان ظرفیت است.

آسیاب فوق ریز جریان هوا: آسیاب جت را می توان برای آسیاب بسیار ریز استفاده کرد. از هوای فشرده یا بخار فوق گرم و جریان هوای متلاطم بالا مافوق صوت تولید شده توسط نازل به عنوان حامل ذرات استفاده می کند و عقب ماندگی ضربه بین ذرات یا بین ذرات و صفحه ثابت، اصطکاک و برش و غیره رخ می دهد. برای رسیدن به هدف آسیاب کردن. شش نوع اصلی آسیاب های فولادی ضد زنگ جریان هوا وجود دارد: نوع دیسکی، نوع لوله در گردش، نوع هدف، نوع برخورد، نوع ضربه چرخشی و نوع بستر سیال. در مقایسه با پودر ساز فولاد ضد زنگ فوق العاده ریز مکانیکی معمولی، پودر کننده فولاد ضد زنگ جریان هوا می تواند محصول را بسیار خوب آسیاب کند (ظرافت پودر می تواند به 2-40 میکرون برسد)، و محدوده توزیع اندازه ذرات باریک تر است، یعنی ذرات. اندازه یکنواخت تر است از آنجا که گاز در نازل منبسط می شود تا دما را کاهش دهد، در طول فرآیند سنگ زنی گرمای همراه وجود ندارد، بنابراین افزایش دمای آسیاب بسیار کم است. این ویژگی به ویژه برای آسیاب بسیار ریز مواد با ذوب کم و حساس به حرارت مهم است. با این حال، مصرف انرژی سنگ زنی جت هوا زیاد است و میزان استفاده از انرژی تنها حدود 2٪ است که چندین برابر بیشتر از سایر روش های سنگ زنی است.

شایان ذکر است که عموماً اعتقاد بر این است که اندازه ذرات محصول نسبت مستقیمی با سرعت تغذیه دارد، یعنی هر چه سرعت تغذیه بیشتر باشد اندازه ذرات محصول نیز بزرگتر است. این درک جامع نیست. این جمله زمانی معقول است که سرعت تغذیه یا غلظت ذرات در پودر کننده فولاد ضد زنگ به مقدار معینی برسد. از آنجا که سرعت تغذیه افزایش می یابد، غلظت ذرات در پودر کننده فولاد ضد زنگ نیز افزایش می یابد و ازدحام ذرات رخ می دهد. حتی ذرات مانند یک پیستون جریان می یابند. فقط ذرات جلوی "پلانجر" امکان برخورد موثر را دارند. ذرات فقط با سرعت کم به هم برخورد می کنند و به هم می سایند و گرما تولید می کنند. با این حال، این بدان معنا نیست که هر چه غلظت ذرات کوچکتر باشد، اندازه محصول کوچکتر یا بازده آسیاب بالاتر است. برعکس، زمانی که غلظت ذرات تا حد معینی پایین باشد، احتمال برخورد بین ذرات وجود نخواهد داشت و راندمان آسیاب کاهش می یابد.

چه عواملی بر راندمان آسیاب آسیاب جت تأثیر می گذارد؟

آسیاب جت نوعی تجهیزات است که از انرژی جریان هوا با سرعت بالا (300 ~ 500 متر بر ثانیه) یا بخار فوق گرم (300 ~ 400 درجه سانتیگراد) استفاده می کند تا پودرها با هم برخورد کنند، برخورد کنند و به یکدیگر ساییده شوند تا آنها را آسیاب کند. نازل هوای پرفشار یا هوای داغ پرفشار را اسپری میکند و سپس به سرعت منبسط میشود تا جریان هوا با سرعت بالا ایجاد شود. به دلیل شیب سرعت زیاد در نزدیکی نازل، بیشتر سنگ زنی در نزدیکی نازل رخ می دهد. فرکانس برخورد ذرات در محفظه سنگ زنی بسیار بیشتر از فرکانس برخورد ذرات و دیوار است، یعنی عملکرد اصلی آسیاب جت برخورد بین ذرات است.

کنترل اندازه ذرات نهایی محصول توسط آسیاب جت عمدتاً به اندازه ذرات ماده خام، فشار خرد کردن، فشار تغذیه، سرعت تغذیه و سایر پارامترها بستگی دارد. رابطه منطقی بین دستگاه سنگ زنی پنوماتیک و این پارامترها به طور خاص است: هرچه اندازه ذرات ماده خام کوچکتر باشد، راندمان سنگ زنی بالاتر است، برعکس، هرچه اندازه ذرات بزرگتر باشد، اثر سنگ زنی کمتر می شود. هنگامی که فشار آسیاب و فشار خوراک ثابت است، کاهش نرخ تغذیه محصول را ظریفتر میکند و افزایش نرخ خوراک باعث درشتتر شدن محصول میشود. هنگامی که نرخ تغذیه ثابت است، فشار سنگ زنی را افزایش دهید، اندازه محصول ریزتر می شود و فشار سنگ زنی را کاهش دهید، محصول درشت تر می شود.

بنابراین، کنترل اندازه ذرات با تنظیم پارامترها در فرآیند آسیاب آسیاب جت برای دستیابی به ظرافت های مختلف پودر شدن به دست می آید. قبل از پودر شدن، ابتدا باید رابطه بین سرعت تغذیه و فشار مشخص شود و سپس پارامترهای پودر شدن مناسب برای برآوردن نیازهای مختلف تعیین شود. الزامات دانه بندی

مزیت آسیاب جت این است که هیچ آلاینده ای را آسیاب نمی کند. پس از آسیاب، سرعت جریان هوای مافوق صوت فشرده کاهش می یابد و حجم افزایش می یابد. این یک فرآیند گرماگیر است و اثر خنک کنندگی بر روی مواد دارد. به ویژه برای سنگ زنی بسیار ریز مناسب است. آسیاب جت از جریان هوای مافوق صوت برای تسریع سرعت ذرات، برخورد با یکدیگر یا آسیاب کردن مواد برای رسیدن به اثر آسیاب استفاده می کند.

به منظور افزایش سرعت برخورد، تعدادی نازل فرعی با توزیع یکنواخت در اطراف نازل اصلی تنظیم می شود تا ذرات مواد اطراف نازل اصلی را به ناحیه مرکزی جریان اصلی شتاب دهد. نازل تغذیه در مرکز نازل اصلی قرار دارد و ذرات سیال را می توان مستقیماً به مرکز نازل اصلی مکید تا به سرعت برخورد بالاتری دست یافت.

در حال حاضر تجهیزات جت فرز مورد استفاده در صنعت عبارتند از: صفحه تخت، لوله گردشی، نوع هدف، نوع همرفت، نوع بستر سیال.

عوامل موثر بر اثر آسیاب آسیاب جت

نتایج تحقیقات نشان می دهد که اثر سنگ زنی آسیاب جت تحت تأثیر عواملی مانند نسبت گاز به جامد، اندازه ذرات خوراک، دمای سیال کار و فشار سیال کاری است.

- نسبت گاز به جامد

اگر نسبت گاز به جامد خیلی کم باشد، انرژی جریان گاز ناکافی خواهد بود که بر ظرافت محصول تأثیر می گذارد. در مقابل، اگر نسبت گاز به جامد بیش از حد بزرگ باشد، نه تنها انرژی را هدر می دهد، بلکه عملکرد پراکندگی مواد خاص را نیز بدتر می کند.

- اندازه خوراک

هنگام آسیاب کردن مواد سخت، الزامات اندازه ذرات مواد خوراک نیز سختتر است. برای پودر تیتانیوم، مواد کلسینه خرد شده باید در مش 100 تا 200 کنترل شود. سنگ زنی مواد درمان سطح به طور کلی 40 ~ 70 مش است، نه بیش از 2 ~ 5 مش.

- دمای سیال کار

در دماهای بالا، سرعت جریان گاز در سیال کار افزایش می یابد. هوا را به عنوان مثال در نظر بگیرید. سرعت بحرانی در دمای اتاق 320 متر بر ثانیه است. هنگامی که دما به 480 درجه سانتیگراد افزایش می یابد، سرعت بحرانی را می توان تا 500 متر بر ثانیه افزایش داد و انرژی جنبشی نیز 150٪ افزایش می یابد. اثر مطلوب است.

- فشار مواد کار

فشار هیدرولیک کار پارامتر اصلی است که نرخ جریان جت را تولید می کند و بر ظرافت سنگ زنی تأثیر می گذارد. به طور کلی، هر چه فشار کاری بیشتر و سرعت کار بیشتر باشد، انرژی جنبشی بیشتر است، که عمدتاً به ساییدن و ظرافت مورد نیاز مواد بستگی دارد.

- کمک آسیاب

در طول فرآیند آسیاب آسیاب جت، اگر کمک آسیاب مناسب اضافه شود، نه تنها می توان راندمان آسیاب را بهبود بخشید، بلکه می توان پراکندگی محصول در محیط را نیز بهبود بخشید.

اصل نگهداری روزانه آسیاب گلوله ای

آسیاب های گلوله ای تنها پس از نگهداری خوب روزانه می توانند نقش بیشتری در تولید صنعتی داشته باشند.

1. تمام روغن روان کننده باید زمانی که آسیاب به مدت یک ماه به طور مداوم در حال کار است تخلیه شود، کاملا تمیز شود و با روغن جدید جایگزین شود. در آینده، تعویض روغن تقریباً هر 6 ماه یکبار همراه با تعمیر وسط انجام می شود.

2. وضعیت روغن کاری و سطح روغن هر نقطه روغن کاری حداقل هر 4 ساعت یکبار بررسی می شود.

3. هنگامی که آسیاب در حال کار است، دمای روغن روان کننده یاتاقان اصلی باید کمتر از 55 درجه سانتیگراد باشد.

4. هنگامی که آسیاب به طور معمول کار می کند، افزایش دمای بلبرینگ انتقال و کاهنده نباید از 60 ℃ تجاوز کند و دمای بالا باید کمتر از 70 درجه باشد.

5. دنده های بزرگ و کوچک بدون سر و صدای غیر عادی به آرامی حرکت می کنند.

6. آسیاب گلوله ای بدون لرزش قوی کار می کند.

7. هر از چند گاهی جریان موتور را چک کنید تا نوسانات غیرعادی نداشته باشد.

8. در طول تعمیر و نگهداری معمول، اطمینان حاصل کنید که بست های اتصال شل نیستند و نشتی روغن یا آب روی سطح اتصال وجود ندارد.

9. شرایط سایش توپ فولادی باید به موقع اضافه شود.

10. در صورت مشاهده وضعیت غیرعادی، سنگ زنی باید فوراً برای نگهداری متوقف شود.

11. آستر آسیاب زمانی که 70 درصد فرسوده شده یا ترک هایی به طول 70 میلی متر وجود دارد باید تعویض شود.

12. هنگامی که پیچ های آستر آسیب دید و آستر شل شد، آن را تعویض کنید.

13. بررسی کنید که یاتاقان اصلی باید در صورت فرسودگی شدید تعویض شود.

این اصول نگهداری دست و پا گیر به نظر می رسند، اما در واقع عملیات بسیار ساده است. تا زمانی که با تولید آسیاب گلوله ای با جدیت و دقت برخورد شود و تعمیر و نگهداری روزانه انجام شود، منافع اقتصادی که آسیاب گلوله ای می تواند به همراه داشته باشد بسیار زیاد خواهد بود.

نحوه حل خرابی ناگهانی آسیاب گلوله ای

تجهیزات آسیاب گلوله ای تجهیزاتی است که سرمایه گذاری قابل توجهی را در کل متمرکز کننده به خود اختصاص می دهد و بیش از 50٪ را شامل می شود. بنابراین، اطمینان از عملکرد طبیعی آسیاب گلوله ای شرط لازم برای اطمینان از تولید طبیعی کل متمرکز کننده است. با این حال، زمانی که آسیاب گلوله ای در حال استفاده است، اغلب خرابی های ناگهانی رخ می دهد که بر راندمان تولید تأثیر می گذارد. بنابراین چگونه می توان به طور موثر این شکست های ناگهانی را حل کرد یا از آن اجتناب کرد؟

خرابی های ناگهانی آسیاب های گلوله ای معمولاً به دلایل متعددی مانند عملکرد طولانی مدت با سرعت بالا و عملکرد نامناسب ایجاد می شود.

1. کویل استاتور آسیاب گلوله ای شکسته شده است

در کل سیستم آسیاب گلوله ای، گرد و غبار حاوی آهن در هوای اطراف مواد وجود خواهد داشت. پس از مدت زمان طولانی کار، گرد و غبار حاوی آهن به سیم پیچ استاتور آسیاب گلوله ای می چسبد. وقتی به ضخامت معینی رسید باعث ایجاد سطح سیم پیچ استاتور می شود. وضعیت تخلیه اتصال کوتاه رخ داده است. هنگامی که پدیده اتصال کوتاه بارها اتفاق می افتد، عایق سیم پیچ آسیب می بیند و باعث ایجاد پدیده جرقه و خرابی می شود و باعث از کار افتادن آسیاب گلوله می شود. بدون موتور پشتیبان، ادامه کار سنگ زنی دشوار است. در این مرحله، سیم پیچ شکست باید فوراً قطع شود، اقدامات حفاظتی علمی باید اتخاذ شود و آسیاب گلوله ای می تواند برای ادامه تولید مجدداً راه اندازی شود.

2. محور کشویی آسیاب گلوله ای خراشیده شده است

پس از اینکه شفت کشویی آسیاب گلوله ای برای مدت طولانی فرسوده شد و به ضخامت خاصی رسید، ترکیب بدنه کروی آسیاب گلوله ای با آستر کاشی مشکل است و خراش هایی ایجاد می شود. به طور کلی، این نوع شرایط به دلیل بالا بودن دمای کلینکر محور توخالی و همچنین دمای سطح بیرونی محور توخالی بالا است که باعث رقیق شدن بیش از حد روغن روان کننده، از دست دادن ویسکوزیته و مشکل می شود. برای تشکیل یک فیلم روغنی خوب و در نتیجه بوش ها و ژورنال ها. اصطکاک گرما ایجاد می کند و به سرعت گرم می شود و باعث ذوب شدن و خراشیدگی سطح پوشش کاشی می شود.

اگر ساعت کاشی کروی یدکی وجود ندارد، فقط می توانید دستگاه را برای بازرسی متوقف کنید و قبل از ادامه استفاده، سطح کاشی را تعمیر کنید. صافی سطح خراشیده را می توان با خراشیدگی، برش، سنگ زنی و غیره بازیابی کرد، در حالی که برای تعمیر کاشی، قسمت سالم باید از یک شیار روغن میکرو خراشیده شود. و مواد و رسانه های آسیاب را در آسیاب گلوله ای تخلیه کنید و از روش های دستی برای چرخاندن بشکه برای آسیاب بدون بار استفاده کنید. هنگامی که به سطح معینی رسید، همراه با قسمت انتقال برای آزمایش بدون بار کار می کند و سپس مواد و رسانه های آسیاب را برای عملیات بارگذاری در آسیاب گلوله بارگذاری می کند تا آسیاب گلوله ای بتواند به عملکرد عادی بازگردد.

3. پیچ بشکه و محور توخالی آسیاب گلوله ای شکسته است

در فرآیند اتصال بدنه سیلندر و محور توخالی آسیاب گلوله ای، بدنه سیلندر باید از طریق سوراخ هایی با فلنج سوراخ شود و پین ها از طریق گیره ها به هم متصل می شوند. سوراخ های عبوری فقط به پیچ های معمولی برای اتصال نیاز دارند. سوراخهای بازشده عمدتاً برای نقش محدودکننده و موقعیتیابی استفاده میشوند.

پس از کارکرد طولانی مدت آسیاب گلوله ای، به دلیل انبساط و انقباض حرارتی، اعوجاج، خوردگی در دمای بالا، خوردگی بخار آب و غیره، اندازه تطبیق سوراخ پین و سوراخ باز شده تغییر می کند و پدیده شلی ایجاد می شود. رخ می دهد، که دستیابی به محدودیت موقعیت را دشوار می کند. به دلیل پیچ خوردگی، پیچ شروع به شل شدن می کند و باعث می شود سیلندر و محور توخالی به طور دوره ای جابجا شوند. اگر پیچ برای مدت طولانی کشیده شود، پیچ می شکند.

طبق تجربه چندین ساله، پس از وقوع این نوع خرابی، می توان پیچ را برای اتصال به یک پین لولا تغییر داد. در حال حاضر هیچ پدیده ای از شکستگی پین لولا مشاهده نشده است.

4. افزایش دمای بلبرینگ کشویی آسیاب توپ

در حین کار آسیاب گلوله ای، قسمت پایه سر آن می لغزد و دمای بلبرینگ به طور ناگهانی افزایش می یابد. این پدیده بیشتر به دلیل فرورفتن قسمت پایه سر، حرکت کلی بدنه سنگ زنی و کج شدن ایجاد می شود. شانه بوش کروی آسیاب گلوله ای و ریشه فلنج شفت توخالی تحت تماس فشرده و اصطکاک چرخشی قرار می گیرند که گرما تولید می کند و باعث افزایش سریع دما می شود. بالا این وضعیت ممکن است باعث کج شدن آسیاب توپ شود. مش بندی چرخ دنده حلقه بزرگ و چرخ دنده پینیون یک زاویه محوری ایجاد می کند که باعث برش دندان ها از یکدیگر می شود که باعث افزایش سختی مش بندی، ایجاد صدای بلند و افزایش ارتعاش می شود و باعث توقف آسیاب گلوله ای می شود. موارد شدید

پس از وقوع این پدیده، باید دستگاه را برای بازرسی متوقف کرد، پیچ های اتصال را جوش داد و بلند کرد، شیم آهن را گوه کرد، صندلی یاتاقان را بالا برد و دمای بلبرینگ کشویی و صدای قطعه انتقال را کنترل کرد.

طیف گسترده ای از برنامه های کاربردی محصول برای طبقه بندی هوا

ویژگی های Air Classifier:

1. خروجی بزرگ، مصرف انرژی کم و راندمان درجه بندی بالا.

2. غلظت اندازه ذرات: دستگاه از یک پروانه عمودی اصلی برای طبقه بندی استفاده می کند. فناوری طبقه بندی پایدار و اقدامات آب بندی ویژه به طور موثر از نشت ذرات درشت جلوگیری می کند، به طوری که محصول فاقد ذرات بزرگ، اندازه ذرات متمرکز و دقت طبقه بندی بالا است.

3. ساختار معقول: محصولات با اندازه ذرات 1-6 را می توان به طور همزمان با توجه به نیاز کاربر تولید کرد.

4. کاربرد قوی: می توان آن را با آسیاب های مختلف (آسیاب جت، آسیاب مکانیکی، آسیاب گلوله ای، آسیاب ریموند، آسیاب ارتعاشی و غیره) ترکیب کرد تا یک عملیات ترکیبی مدار بسته یا مدار باز ایجاد کند.

5. درجه بالای اتوماسیون.

اصل کار طبقه بندی کننده هوا:

پودر ریز واجد شرایط توسط جریان صعودی به طبقهبندی توربو بالای بستر سیال منتقل میشود. طبقهبندیکننده مواد واجد شرایط را طبقهبندی میکند و وارد جمعکننده سیکلون میشود (اگر محصولاتی با اندازه ذرات مختلف مورد نیاز باشد، چندین توربین عمودی طبقهبندی کننده اضافه میشود). مواد دم ریزتر توسط جریان هوا به داخل فیلتر کیسه ای حمل می شود. مواد دم پس از فیلتر شدن توسط کیسه، وارد درگاه تخلیه در قسمت پایین گردگیر می شود و هوای خالص تخلیه می شود.

اجزای اصلی دستگاه: پیکربندی استاندارد یک طبقه بندی توربین عمودی است. خرد کردن و طبقه بندی به طور همزمان هماهنگ و تکمیل می شود. سرعت طبقه بندی را می توان با تبدیل فرکانس تنظیم کرد و ظرافت محصول را می توان خودسرانه تنظیم کرد. اگر یک فرآیند پردازش به محصولاتی با دانه بندی های متعدد نیاز داشته باشد، می توان دو تا چهار را بر اساس یک طبقه بندی استاندارد نصب کرد تا این دستگاه به یک دستگاه سنگ شکن و درجه بندی دو اتصالی-پنج اتصالی تبدیل شود.

محدوده کاربرد: مکانیسم خرد کردن این دستگاه محدوده کاربرد وسیع و ظرافت بالای محصول نهایی را تعیین می کند. مواد معمولی عبارتند از: الماس فوق سخت، کاربید سیلیکون، پودر فلز، و غیره، نیازهای خلوص بالا: رنگدانه های سرامیکی، دارو، بیوشیمیایی و غیره. شرایط دمای پایین: دارو، PVC. با تغییر هوای معمولی در منبع هوا به گازهای خنثی مانند نیتروژن و دی اکسید کربن، دستگاه می تواند به عنوان یک وسیله حفاظت از گاز بی اثر، مناسب برای خرد کردن و طبقه بندی مواد قابل اشتعال، مواد منفجره و قابل اکسیداسیون استفاده شود.

کاربرد محصول طبقه بندی کننده جریان هوا:

1. مواد با سختی بالا: کاربید سیلیکون، کوراندوم مختلف، کاربید بور، آلومینا، زیرکونیا، گارنت، شن و ماسه زیرکون، الماس و غیره.

2. کانی های غیر فلزی: کوارتز، گرافیت، کائولن، کربنات کلسیم، میکا، باریت، مولیت، سنگ پزشکی، ولاستونیت، تالک، پیروفیلیت و غیره.

3. صنایع شیمیایی: هیدروکسید آلومینیوم، سیلیکاژل، رنگ های مختلف، رزین اپوکسی، مواد افزودنی مختلف و غیره.

4. غذا و دارو: گرده، زالزالک، پودر مروارید، گانودرما لوسیدوم، پودر گیاهی مختلف، انواع داروهای گیاهی چینی، انواع محصولات بهداشتی، لوازم آرایشی، آنتی بیوتیک ها و غیره.

5. مواد فلزی: پودر آلومینیوم، پودر منیزیم، پودر روی، پودر قلع، پودر مس و غیره.

6. مواد دیگر: مواد سرامیکی، مواد نسوز، مواد الکترونیکی، مواد مغناطیسی، مواد خاکی کمیاب، فسفر، پودر مواد کپی و غیره.

دستورالعمل های عملیاتی آسیاب بسیار ریز و روش های تنظیم خروجی و ظرافت

آسیاب فوق العاده ریز نوعی پودر ریز و تجهیزات سنگ زنی و پردازش پودر بسیار ریز است. این تجهیزات عمدتاً برای مواد غیر فلزی غیر قابل اشتعال و انفجاری با سختی متوسط و کم، رطوبت کمتر از 6 درصد و سختی Mohs زیر 9 مناسب است.

1. دستورالعمل عملیات

(1) توالی ---- ابتدا تجهیزات کمکی را روشن کنید (افزونه ولتاژ بالا، صفحه نمایش مربعی بالا، جمع کننده گرد و غبار پالس، خاموش کننده باد، مارپیچ پیچ، اسکراپر و بالابر).

(2) تجهیزات پشتیبانی میزبان (چرخ درجه بندی، میزبان، فیدر) را باز کنید. نکات: قبل از روشن کردن فیدر، ابتدا باید فرکانس چرخ درجه بندی تنظیم شود. هدف این است که از درشت یا خیلی ریز بودن مواد آسیاب جلوگیری شود.

2. روش تنظیم ظرافت

(1) در شرایط کار معمولی، عواملی که بر ظرافت تأثیر میگذارند، حجم هوا، سرعت چرخ درجهبندی و حجم تغذیه، و درجه سایش قطعات پوشیده شده است.

(2) هنگامی که ظرافت بیش از حد ضخیم است: اگر حجم هوا حداکثر است، ابتدا حجم خوراک را کاهش دهید و سپس فرکانس چرخ درجه بندی را افزایش دهید. اگر باز هم الزامات را برآورده نمی کند، حجم هوای کوچک (شیر پروانه ای روی لوله هوای پرفشار) را خاموش کنید. چنین تنظیمات مکرری برای یافتن و برآوردن الزامات ظرافت، نقاط کنترلی برای بهترین عملکرد هستند.

(3) هنگامی که ظرافت خیلی خوب است: ابتدا حجم هوا را افزایش دهید، اگر حجم هوا بزرگترین است، فرکانس چرخ درجه بندی را کاهش دهید و پس از افت جریان، حجم تغذیه را افزایش دهید. چنین تنظیمات مکرری برای یافتن و برآوردن الزامات ظرافت، نقاط کنترلی برای بهترین عملکرد هستند.

(4) اگر خوراک کم عیار تولید شود، نیاز به ظرافت زیاد نیست، و زمانی که فقط خروجی دنبال می شود، حجم هوا باید حداکثر شود، فرکانس چرخ درجه بندی باید کاهش یابد و حجم خوراک باید کاهش یابد. افزایش یافت.

3. قطعات پوشیدنی و نام هایی که بر خروجی و ظرافت تأثیر می گذارند

(1) چکش: پس از ورود مواد به محفظه سنگ زنی، چکش عمدتا برای نازک کردن مواد استفاده می شود. سایش شدید سر چکش منجر به کاهش خروجی و ظرافت، سایش ناهموار و افزایش ارتعاش می شود که بر عمر مفید بلبرینگ موتور اصلی تأثیر می گذارد.

(2) چرخ دنده حلقه ای: پس از ضربه زدن توسط چکش، مواد به چرخ دنده حلقه برگشته و ضربه دوم را تشکیل می دهند و نیازهای خرد کردن تنها پس از تکرار چنین تکراری قابل دستیابی است. فرسودگی چرخ دنده حلقه تاثیر زیادی بر خروجی و ظرافت خواهد داشت.

(3) بشقاب پوشیدنی: صفحه پوشیدنی راحت ترین شیء است که می پوشند. صفحه سایش بخش مهمی برای محافظت از دیسک فعال است. سایش بیش از حد صفحه سایش باعث افزایش ارتعاش می شود و بر عمر مفید بلبرینگ موتور اصلی تأثیر می گذارد. دیسک فعال پس از فرسوده شدن مستقیماً فرسوده می شود که هزینه لوازم جانبی را افزایش می دهد و باعث می شود تجهیزات در حالت خطرناک کار کنند.

(4) پوشش شنت: پس از ساییده شدن پوشش شنت، جهت جریان هوا در محفظه خرد کردن را تغییر می دهد و باعث می شود ظرافت مواد مطابق با الزامات نباشد.

(5) دیسک فعال: سایش دیسک فعال (تعویض به موقع صفحه سایش به طور موثر از دیسک فعال محافظت می کند) باعث ارتعاش می شود و بر عمر مفید یاتاقان میزبان تأثیر می گذارد.