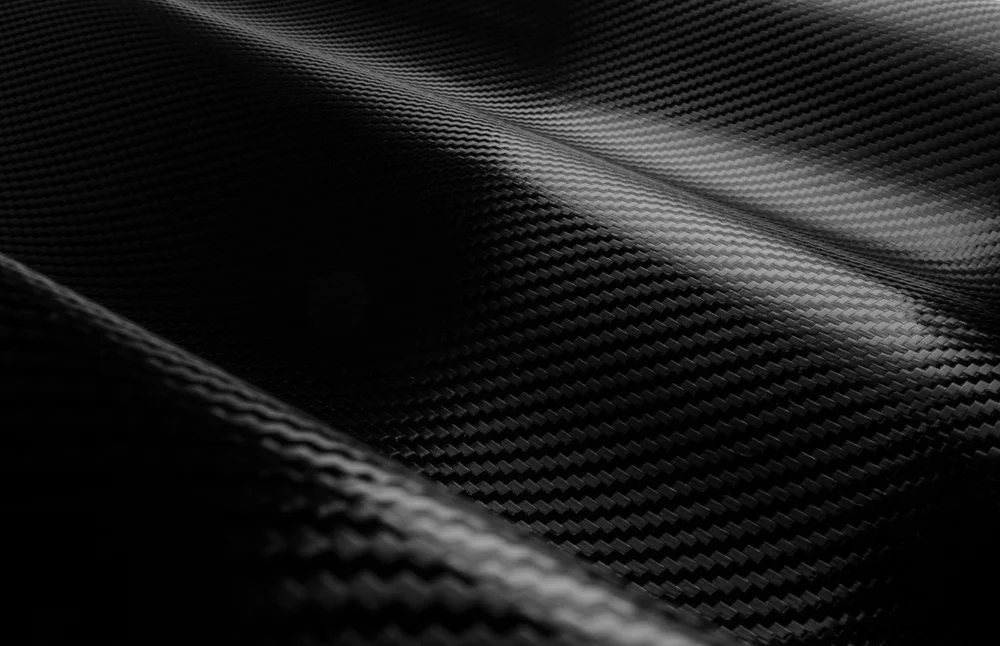

فیبر رسانایی حرارتی بالا: باز کردن عصر جدیدی از مدیریت حرارتی

در عصر توسعه سریع تکنولوژیک امروزی، مسائل مدیریت حرارتی به یکی از چالشهای کلیدی بسیاری از زمینهها تبدیل شده است. از نیازهای اتلاف حرارت تجهیزات الکترونیکی گرفته تا تنظیم دمای لباس های کاربردی، از حفاظت حرارتی در هوافضا تا بهینه سازی هدایت حرارتی در زمینه انرژی های جدید، الیاف با هدایت حرارتی بالا به تدریج با عملکرد منحصر به فرد خود به کانون تحقیقات و صنعت تبدیل شده اند. چشم اندازهای کاربردی گسترده

با توسعه سریع هوافضا، تراشه های الکترونیکی، هوش مصنوعی و سایر زمینه ها، نیازهای کاربردی اتلاف گرما با توان بالا و اتلاف گرما، الزامات بالاتر و بالاتری را برای مواد با رسانایی حرارتی بالا مطرح کرده است. الیاف با رسانایی حرارتی بالا، مانند الیاف کربن مبتنی بر گام مزوفاز، الیاف نیترید بور، الیاف نانولوله کربنی، الیاف گرافن و غیره، نه تنها رسانایی حرارتی بالایی دارند، بلکه دارای استحکام مکانیکی، هدایت حرارتی جهت دار و قابلیت بافت هستند. آنها مواد ایده آلی برای ادغام ساختاری و عملکردی کاربردهای اتلاف حرارت با توان بالا هستند.

1. هدایت حرارتی عالی: قابل توجه ترین ویژگی فیبر با رسانایی حرارتی بالا، هدایت حرارتی عالی آن است. در مقایسه با الیاف سنتی، الیاف با هدایت حرارتی بالا میتوانند گرما را سریعتر انتقال دهند، دمای محلی را به طور موثر کاهش دهند و راندمان هدایت گرما را بهبود بخشند. این ویژگی به الیاف با هدایت حرارتی بالا مزایای منحصر به فردی در اتلاف گرما و هدایت گرما می دهد.

2. خواص مکانیکی خوب: علاوه بر هدایت حرارتی، الیاف با رسانایی حرارتی بالا معمولاً خواص مکانیکی خوبی مانند استحکام بالا، چقرمگی بالا و مقاومت در برابر سایش دارند.

3. سبک و انعطاف پذیر: الیاف با رسانایی حرارتی بالا معمولاً وزن سبک تر و انعطاف پذیری خوبی دارند و می توان آنها را با توجه به نیازهای مختلف بافته، بافته یا ترکیب کرد تا موادی با اشکال و ساختارهای مختلف بسازند.

4. پایداری شیمیایی: الیاف با هدایت حرارتی بالا به طور کلی پایداری شیمیایی خوبی دارند و می توانند عملکرد پایدار خود را در محیط های شیمیایی مختلف حفظ کنند. این اجازه می دهد تا الیاف با هدایت حرارتی بالا در شرایط کاری سخت مختلف مانند دمای بالا، فشار بالا، محیط خورنده و غیره استفاده شوند.

مناطق کاربرد الیاف با هدایت حرارتی بالا

1. اتلاف حرارت تجهیزات الکترونیکی: با ادامه بهبود عملکرد تجهیزات الکترونیکی، مشکل اتلاف حرارت آن به طور فزاینده ای برجسته شده است. الیاف رسانایی حرارتی بالا را می توان به عنوان مواد اتلاف گرما استفاده کرد و برای رادیاتورها، سینک های حرارتی و سایر اجزای تجهیزات الکترونیکی به کار برد تا به طور موثری راندمان اتلاف حرارت تجهیزات الکترونیکی را بهبود بخشد، دمای عملیاتی را کاهش دهد و عمر مفید تجهیزات را افزایش دهد.

2. لباس کاربردی: الیاف با رسانایی حرارتی بالا را می توان در لباس های کاربردی مانند لباس های ورزشی، لباس های فضای باز و غیره برای دستیابی به تنظیم دمای بدن انسان استفاده کرد. در یک محیط سرد، الیاف با رسانایی حرارتی بالا می توانند گرمای تولید شده توسط بدن انسان را به سرعت انتقال دهند، دمای داخل لباس را در حالت نسبتاً پایدار نگه دارند، تجمع گرما را در داخل لباس کاهش دهند، در نتیجه از تعریق در اثر گرمای بیش از حد جلوگیری کنند و سپس جلوگیری از تعریق از ایجاد احساس سرما در بدن انسان در یک محیط با دمای پایین. در یک محیط گرم، الیاف با هدایت حرارتی بالا می توانند به سرعت گرمای خارجی را به سطح بدن انسان منتقل کنند، گرما را از طریق تبخیر عرق پخش کنند و بدن را خنک نگه دارند.

3. هوافضا: در زمینه هوافضا، الیاف با رسانایی حرارتی بالا را می توان به عنوان مواد محافظ حرارتی در پوسته بیرونی، موتور و سایر قسمت های هواپیما استفاده کرد و به طور موثر گرمای تولید شده توسط هواپیما را در طول پرواز با سرعت بالا کاهش داد و ایمنی و ایمنی را بهبود بخشید. قابلیت اطمینان هواپیما علاوه بر این، الیاف با رسانایی حرارتی بالا می توانند در اتلاف حرارت تجهیزات الکترونیکی، کنترل حرارتی ماهواره ای و سایر جنبه ها در زمینه هوافضا استفاده شوند.

4. میدان انرژی جدید: در زمینه انرژی های نو می توان از الیاف با هدایت حرارتی بالا به عنوان جداکننده باتری، مواد الکترود و غیره برای بهبود راندمان شارژ و دشارژ و ایمنی باتری ها استفاده کرد. علاوه بر این، الیاف با رسانایی حرارتی بالا نیز می تواند در مدیریت حرارتی تجهیزات انرژی جدید مانند سلول های خورشیدی و سلول های سوختی برای بهبود عملکرد و پایداری تجهیزات استفاده شود.

زمینه های کاربرد کربن سیاه رسانا

کربن سیاه رسانا یک کربن سیاه خاص معمولی با رسانایی عموماً در محدوده 10-1 ~ 10-2S/cm است. کربن سیاه رسانا دارای مزایای هدایت الکتریکی و هدایت حرارتی بالا، هزینه تولید پایین، پایداری اکسیداسیون و چگالی کم است و مزایای آشکاری نسبت به پودر فلز یا پرکننده های فیبر دارد.

میدان باتری

باتری لیتیوم یون:

LiFePO4، LiNiO2، LiCoO2 و سایر مواد فعال الکترود مثبت نیمه هادی ها یا عایق هایی با رسانایی تنها 10-9~10-3S/cm هستند. افزودنی های رسانا باید برای افزایش رسانایی آنها اضافه شوند.

در طول فرآیند شارژ و دشارژ، مواد الکترود منفی بارها و بارها به دلیل وارد کردن/استخراج Li+ منبسط و منقبض میشوند، که کانال درج Li+ را از بین میبرد و ظرفیت تخلیه را کاهش میدهد.

سایر باتری ها:

باتری نیکل-هیدروژن: به عنوان یک حامل الکترون و افزودنی رسانا، به الکترود منفی اعمال می شود، به ماده الکترود منفی کمک می کند تا واکنش های الکتروشیمیایی را بهتر انجام دهد، قطبش الکترود را کاهش دهد، عملکرد شارژ و دشارژ باتری و عمر چرخه باتری را بهبود بخشد. واکنش هایی مانند تولید گاز

باتری نیکل کادمیوم: بر روی الکترود منفی برای بهبود رسانایی مواد الکترود منفی، کاهش مقاومت داخلی باتری، بهبود ظرفیت تخلیه جریان زیاد و راندمان شارژ و دشارژ و کاهش اتلاف انرژی و تولید گرما عمل می کند.

زمینه محصولات لاستیکی و پلاستیکی

محصولات آنتی استاتیک:

تولید محصولات لاستیکی ضد الکتریسیته ساکن مانند ورق های لاستیکی آنتی استاتیک، تسمه نقاله آنتی استاتیک، زیره های لاستیکی، محصولات لاستیکی پزشکی و غیره می تواند به طور موثری از تولید و تجمع الکتریسیته ساکن جلوگیری کرده و از آسیب الکتریسیته ساکن به تجهیزات و پرسنل جلوگیری کند.

تولید محصولات پلاستیکی رسانا مانند فیلم های رسانا، الیاف رسانا، محصولات چرمی رسانا و ... کاربردهای مهمی در بسته بندی الکترونیکی، محافظ الکترومغناطیسی و سایر زمینه ها دارد.

محصولات لاستیکی و پلاستیکی معمولی: می تواند رسانایی لاستیک و پلاستیک را بهبود بخشد، آنها را دارای خواص ضد الکتریسیته ساکن کند، تاثیر الکتریسیته ساکن را بر محصولات کاهش دهد و خواص مکانیکی و خواص پردازش مواد را بهبود بخشد.

زمینه مواد کابل

مواد محافظ کابل برق

ضد تداخل الکترومغناطیسی: در کابل های برق، کربن سیاه رسانا را می توان به لایه محافظ کابل اضافه کرد تا به طور موثر از تداخل الکترومغناطیسی خارجی محافظت کند و از پایداری و دقت سیگنال برق منتقل شده توسط کابل اطمینان حاصل کند.

توزیع میدان الکتریکی همگن شده: در حین کارکرد کابل، توزیع ناهموار میدان الکتریکی داخلی ممکن است مشکلاتی مانند تخلیه جزئی ایجاد کند که بر عمر مفید و ایمنی کابل تأثیر بگذارد.

مواد کابل نیمه رسانا

لایه محافظ نیمه رسانا: لایه محافظ نیمه رسانا که برای کابل های فشار متوسط و فشار ضعیف استفاده می شود. کربن سیاه رسانا را می توان با مواد پایه مانند لاستیک یا پلاستیک مخلوط کرد تا یک ماده کامپوزیتی نیمه رسانا ایجاد کند.

بهبود عملکرد پردازش: افزودن کربن سیاه رسانا می تواند عملکرد پردازش مواد کابلی را بهبود بخشد، اکسترود و شکل دهی آنها را آسان تر کرده و کارایی تولید و کیفیت محصول را بهبود بخشد.

صنعت چاپ و پوشش الکترونیکی

جوهر رسانا و پوشش رسانا:

افزودن کربن سیاه رسانا میتواند جوهرها و پوششها را رسانا کند و از آنها در بردهای مدار چاپی (PCB)، نمایشگرهای الکترونیکی، پوششهای محافظ الکترومغناطیسی و سایر زمینهها استفاده میشود.

چاپ الکترونیکی:

از کربن سیاه رسانا می توان برای ساخت لباس های ضد الکتریسیته ساکن، منسوجات هوشمند و غیره استفاده کرد. در برخی از محیط های کاری که نیاز به ضد الکتریسیته ساکن دارند، پوشیدن لباس های ضد الکتریسیته ساکن می تواند از آسیب الکتریسیته ساکن به تجهیزات الکترونیکی و آسیب به بدن انسان جلوگیری کند.

سایر زمینه ها

سلول های سوختی: در سلول های سوختی الکترولیت پلیمری، کربن سیاه رسانا را می توان در الکترود سوخت و الکترود هوا به عنوان حامل الکترون و حامل کاتالیزور برای ارتقاء واکنش الکتروشیمیایی بین سوخت (مانند هیدروژن) و اکسیدان (مانند اکسیژن) استفاده کرد. راندمان تولید انرژی و عملکرد پیل های سوختی را بهبود می بخشد.

ابرخازنها: کربن سیاه رسانا میتواند رسانایی و ظرفیت الکترودهای ابرخازن را بهبود بخشد و آنها را قادر میسازد تا به سرعت بارها را ذخیره و آزاد کنند، با چگالی انرژی و چگالی توان بالاتر.

زمینه های هوافضا و نظامی: برای تولید مواد محافظ ضد الکتریسیته ساکن و الکترومغناطیسی مانند پوشش های پوسته هواپیما، مواد پوسته موشک و غیره برای کاهش تاثیر الکتریسیته ساکن بر تجهیزات و بهبود عملکرد پنهان کاری تجهیزات استفاده می شود.

6 شکل کریستالی کربنات کلسیم

کربنات کلسیم را می توان با توجه به شکل کریستالی به مکعب، دوکی، زنجیره ای، کروی، پولکی، سوزنی و غیره تقسیم کرد. اشکال مختلف کربنات کلسیم زمینه ها و عملکردهای متفاوتی دارند.

بنابراین به منظور تامین نیاز صنایع مختلف به محصولات مختلف کربنات کلسیم کریستالی، استفاده از روش های کنترل فرم کریستالی برای کنترل فرآیند تبلور کربنات کلسیم برای تولید محصولات با اشکال کریستالی مختلف ضروری است.

1. کربنات کلسیم مکعبی

مکعب به کربنات کلسیم اطلاق می شود که بلورهای آن به صورت مکعبی در زیر میکروسکوپ الکترونی عبوری نشان داده شده است.

تولیدات صنعتی نشان می دهد که در فرآیند تولید کربنات کلسیم سدیم با استفاده از فناوری دمای پایین، بدون افزودن هیچ عامل کنترل فرم بلوری، با کنترل دمای کربنات می توان محصول کربنات کلسیم مکعبی به دست آورد. ساختار کریستالی کربنات کلسیم رسوب شده تا حد زیادی به دمایی که در آن تشکیل می شود بستگی دارد. تا زمانی که دمای تشکیل هسته بلوری کمتر از 30 درجه سانتی گراد باشد، می توان آن را به کربنات کلسیم مکعبی تبدیل کرد.

2. کربنات کلسیم رز شکل و دوکی شکل

کربنات کلسیم گل رز و دوکی شکل عموماً در صنایع کاغذسازی، لاستیک، پلاستیک، پوشش و سایر صنایع به ویژه در کاغذ سیگار با عیار بالا استفاده می شود که می تواند عملکرد احتراق و نفوذپذیری هوای کاغذ سیگار را بهبود بخشد.

روش اصلی تولید کربنات کلسیم دوکی شکل در کشور من این است: در دمای اتاق، غلظت شیر آهک در حدود 35٪ (نسبت وزنی) کنترل می شود و 30-40٪ (نسبت حجمی) گاز مخلوط CO2 وارد می شود. وارد راکتور برای کربنیزاسیون فرآیند کربن سازی در دمای اتاق انجام می شود. به دلیل واکنش گرمازا، دمای راکتور از دمای اتاق به حدود 75 درجه سانتیگراد افزایش می یابد. مورفولوژی محصول عمدتاً دوکی شکل است و اندازه ذرات به طور کلی چند میکرون است.

3. کربنات کلسیم زنجیره ای

کربنات کلسیم فوق ریز زنجیره ای شکل از چندین تا ده ها دانه ریز کربنات کلسیم متصل به یکدیگر تشکیل شده است و دارای ساختار زنجیره ای است. با شرایط سنتز متفاوت، اندازه ذرات و نسبت ابعاد متفاوتی وجود خواهد داشت.

کربنات کلسیم بسیار ریز به شکل زنجیره ای دارای اثر تقویتی عالی بر روی لاستیک طبیعی و لاستیک مصنوعی است. به عنوان پرکننده تقویت کننده، می تواند تا حدی جایگزین کربن سیاه یا کربن سیاه شود و هزینه های تولید را تا حد زیادی کاهش دهد. علاوه بر این، کربنات کلسیم بسیار ریز زنجیره مانند به عنوان یک افزودنی در صنایع پوشش، کاغذ سازی و پلاستیک استفاده می شود که عملکرد عالی و چشم انداز کاربرد گسترده ای را نشان می دهد.

گزارش های زیادی در مورد سنتز کربنات کلسیم زنجیره مانند وجود دارد، اما روش کلی اضافه کردن یک کنترل کننده شکل کریستالی برای کنترل رشد هسته کریستال است، زمانی که سوسپانسیون Ca (OH) 2 به یک امولسیون کلوئیدی چسبناک در نیمه راه در طول کربن سازی تبدیل می شود. فرآیند کنترل کننده های اصلی شکل کریستالی نمک های منیزیم، نمک های پتاسیم، پلی فسفات های سدیم، نمک های فلزی محلول در آب و عوامل کیلیت هستند.

4. کربنات کلسیم کروی

نانو کربنات کلسیم کروی به دلیل صافی خوب، سیالیت، پراکندگی و مقاومت در برابر سایش به طور گسترده در لاستیک، رنگ پوشش، جوهر، دارو، خمیر دندان و لوازم آرایشی استفاده می شود.

کربنات کلسیم کروی معمولاً با واکنش نمک کلسیم و کربنات در دمای پایین در محلول قلیایی غلیظ تهیه می شود. کنترل کننده های اصلی شکل کریستالی نمک های منیزیم، نمک های پتاسیم و پلی فسفات سدیم هستند.

5. کربنات کلسیم پولکی

کربنات کلسیم فلیک برای صنعت کاغذسازی مناسب است و می تواند کاغذهایی با جذب جوهر عالی، سفیدی، قابلیت چاپ و صافی تولید کند. کربنات کلسیم پولکی به عنوان یک پرکننده و تقویت کننده، به دلیل آرایش غیر متعارف، دارای صافی، براقیت، مقاومت و ضریب الاستیک بالایی در مخلوط است.

هنگامی که از نانو کربنات کلسیم پولکی برای رنگدانه کاغذ پوشش داده شده استفاده می شود، سیالیت و پراکندگی خوبی نشان می دهد و نسبت به کربنات کلسیم سبک PCC دوکی معمولی براق و صافی بهتری دارد.

6. کربنات کلسیم سوزنی

کربنات کلسیم سوزنی نسبت ابعاد زیادی دارد. این می تواند تا حد زیادی مقاومت در برابر ضربه و مقاومت خمشی پلاستیک ها را هنگامی که به عنوان پرکننده پلاستیک استفاده می شود بهبود بخشد. اثر تقویتی زمانی که در لاستیک استفاده می شود قابل توجه تر است.

کاربرد و انتقال فاز آلومینا کریستالی مختلف

در زمینههای معدن، سرامیک و علم مواد، اکسید آلومینیوم (فرمول شیمیایی Al2O3) که با نام بوکسیت نیز شناخته میشود، یک ترکیب یونی با پیوندهای شیمیایی قوی است. دارای ویژگی های عالی مانند سختی بالا، مقاومت مکانیکی بالا، مقاومت در برابر خوردگی شیمیایی، مقاومت در برابر سایش خوب و هدایت حرارتی خوب است. یک ماده خام شیمیایی مهم در صنعت است.

دو روش اصلی برای چیدمان ساختار بلوری اکسید آلومینیوم وجود دارد: یکی این که اتم های اکسیژن به صورت شش ضلعی چیده می شوند و دیگری اینکه اتم های اکسیژن به صورت مکعبی قرار می گیرند.

(1) خواص و کاربردهای α-Al2O3

α-Al2O3 معمولاً به عنوان کوراندوم شناخته می شود. α-Al2O3 یک کریستال سفید رنگ است و رایج ترین و پایدارترین نوع کریستال آلومینا است. به ساختار بسته بندی مثلثی تعلق دارد. در ساختار کریستالی α-Al2O3، یون های اکسیژن در یک الگوی بسته بندی نزدیک شش ضلعی مرتب شده اند و در دو لایه ABABAB تکرار می شوند تا چندین شکل هشت وجهی را تشکیل دهند، در حالی که یون های آلومینیوم شکاف های بین هر هشت وجهی را پر می کنند.

در حال حاضر، α-Al2O3 به طور گسترده ای در مواد ساینده، مواد نسوز، بسترهای مدار مجتمع و سرامیک های کاربردی ساختاری استفاده می شود.

(2) خواص و کاربردهای β-Al2O3

β-Al2O3 در واقع یک آلومینات است که ترکیبی مرکب از اکسیدهای فلزی و اکسید آلومینیوم است. یونهای فلزی مانند Na+ میتوانند به سرعت در این لایه مسطح پخش شوند، بنابراین کریستالهای β-Al2O3 میتوانند جریان الکتریکی را هدایت کنند و نوع مهمی از الکترولیت جامد هستند. بنابراین می توان از β-Al2O3 برای تهیه مواد دیافراگمی الکترولیت جامد در باتری های سدیم سولفور استفاده کرد و همچنین می تواند نقش مهمی در هدایت یونی و جداسازی الکترودهای مثبت و منفی باتری داشته باشد.

(3) خواص و کاربرد γ-Al2O3

γ-Al2O3 رایج ترین اکسید آلومینیوم حالت گذار است. در طبیعت وجود ندارد. در ساختار آن، یونهای اکسیژن را میتوان به صورت مکعبی تقریبی کرد و بهصورت نزدیک بستهبندی کرد، در حالی که یونهای آلومینیوم بهطور نامنظم در حفرههای هشتوجهی و چهاروجهی تشکیلشده توسط یونهای اکسیژن، متعلق به ساختار اسپینل، توزیع میشوند. فرآیند تهیه γ-Al2O3 نسبتاً ساده است و دمای تشکیل آن نسبتاً پایین است، به طور کلی در محدوده 500 ~ 700 ℃. γ-Al2O3 در آب نامحلول است اما معمولاً می تواند در اسید یا قلیایی حل شود.

تبدیل فاز آلومینا کریستالی مختلف

در بین اشکال مختلف کریستالی، تنها α-Al2O3 یک فاز کریستالی پایدار است و تمام فازهای دیگر فازهای انتقالی هستند که در حالت ترمودینامیکی ناپایدار هستند. با افزایش دما، آلومینا انتقالی ناپایدار می تواند به فاز پایدار تبدیل شود، که یک تبدیل برگشت ناپذیر بازسازی شبکه است.

برای به دست آوردن α-Al2O3 پایدار، کنترل کامل فرآیند از غربالگری اولیه سنگ معدن، سنتز پودر تا پخت مورد نیاز است. تهیه آلومینا با دمای بالا در داخل و خارج از کشور معمولاً از هیدروکسید آلومینیوم صنعتی یا آلومینا صنعتی به عنوان مواد خام استفاده می کند، یک فاز انتقالی را از طریق کم آبی تشکیل می دهد و سپس در دمای بالا دستخوش تبدیل فازهای متعدد می شود و در نهایت به فاز α Al2O3 تبدیل می شود.

گیبسایت (Al(OH)3) و بوهمیت (AlOOH) متداول ترین پیش سازهای مورد استفاده برای تهیه α-Al2O3 هستند. در فرآیند عملیات حرارتی اولیه، هیدروکسید آلومینیوم به شکل یک ساختار فراپایدار به آلومینا انتقالی تبدیل میشود و در نهایت با فاز پایدار ترمودینامیکی α-Al2O3 به پایان میرسد.

در صنعت، معمولاً از روشهای مختلف کلسینه برای تبدیل فاز ناپایدار γ-Al2O3 به فاز پایدار α برای تهیه α-Al2O3 با مورفولوژیهای مختلف استفاده میشود. α-Al2O3 با مورفولوژی های مختلف را می توان با کنترل دماهای مختلف تکلیس، افزودن انواع مختلف افزودنی ها، روش های آسیاب و ... تولید کرد. ، و فیبری گنجانده شده است.

با توسعه سریع صنعت سرامیک، صنعت داروسازی، صنعت الکترونیک و صنعت ماشینآلات، تقاضای بازار برای آلومینا هنوز هم فضای زیادی برای توسعه دارد، بنابراین تحقیق در مورد آلومینا از اهمیت عمیقی برخوردار است. درک و تسلط بر ساختار کریستالی و خواص آلومینا یک پیش نیاز مهم برای تهیه پودر آلومینا است. اشکال کریستالی مختلف آلومینا مناطق کاربرد متفاوتی دارند. α-Al2O3 پایدارترین شکل آلومینا است. در تولید، انواع مختلف بلورهای α-Al2O3 به طور کلی با کنترل محیط رشد بلورهای α-Al2O3 برای رفع نیازهای سرامیک، مواد نسوز و سایر مواد کاربردی جدید برای ریزساختارهای کریستالی مختلف α-Al2O3 تهیه میشوند.

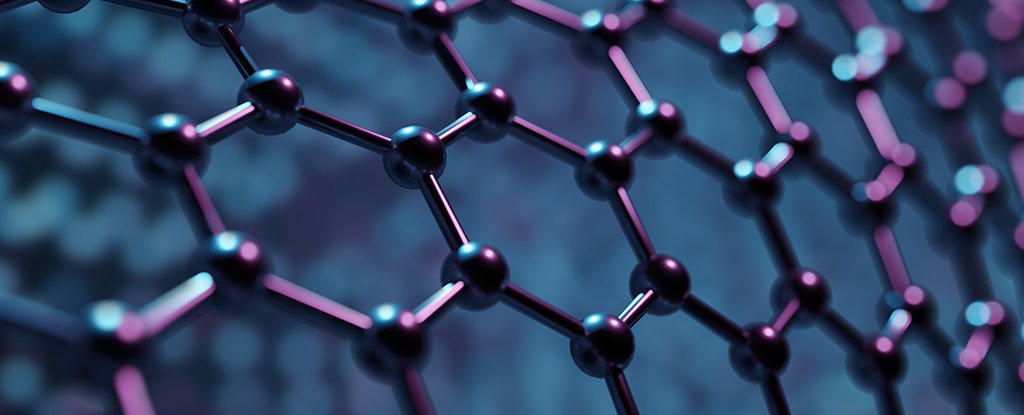

زمینه های اصلی کاربرد گرافن

(1) کاربرد در زمینه الکتروشیمی

گرافن یک ماده کربنی با ساختار شبکه ای لایه ای است. دارای رسانایی الکتریکی عالی، پایداری شیمیایی و پایداری حرارتی است. می توان از آن در ابرخازن ها، باتری های لیتیوم یون، باتری های سدیم یون، باتری های سرب اسید، باتری های لیتیوم گوگرد، باتری های فلزی هوا و غیره استفاده کرد.

در آینده، نحوه استفاده از مواد خام ارزان قیمت و فرآیندهای ساده برای دستیابی به تولید محصول با کیفیت بالا و ارائه کامل مزایای ساختاری منحصر به فرد گرافن برای دستگاه های مختلف ذخیره انرژی الکتروشیمیایی، یک کانون تحقیقاتی خواهد بود.

(2) کاربرد در زمینه مواد فوتوکاتالیستی

گرافن دارای رسانایی الکتریکی عالی، خواص انتقال الکترون، سطح ویژه بالا و سایر خواص است.

(3) کاربرد در زمینه پوشش های مقاوم در برابر خوردگی

پوششهای گرافن نه تنها دارای محافظت کاتدی پوششهای غنی از روی اپوکسی و خاصیت محافظ پوششهای پولکی شیشه هستند، بلکه دارای چسبندگی، ضد آب و چقرمگی عالی هستند.

(4) کاربرد در زمینه زیست پزشکی

از آنجایی که سطح GO حاوی تعداد زیادی گروه عاملی حاوی اکسیژن (-OH، -COOH و غیره) است، می تواند آب دوستی خوبی داشته باشد و GO دو بعدی سازگاری زیستی خوبی دارد، بنابراین چشم اندازهای کاربردی بالقوه دارد. در زمینه های زیست پزشکی مانند بارگیری دارو و تحویل ژن.

(5) کاربرد در زمینه حسگرها

گرافن دارای خواص فیزیکی و شیمیایی عالی مانند سطح ویژه بالا، رسانایی بالا و زیست سازگاری است که به بهبود ظرفیت جذب مولکول های حساس و افزایش سرعت واکنش های بیوشیمیایی کمک می کند. این خواص عالی آن را به ماده ای ایده آل برای تهیه سنسور تبدیل می کند.

(6) کاربرد در زمینه مدارهای مجتمع

گرافن رسانایی گرمایی و پایداری حرارتی خوبی دارد و میتوان آن را به مدارهای مبتنی بر سیلیکون برای دستیابی به هدف بهبود اتلاف سریع گرما وارد کرد.

(7) کاربرد در زمینه سلول های خورشیدی

گرافن به عنوان یک نیمه هادی دو بعدی بدون شکاف منحصر به فرد، دارای ویژگی هایی مانند تحرک حامل بار بالا و سطح ویژه بالا است. فیلم تهیه شده همچنین دارای شفافیت نوری، رسانایی و انعطاف پذیری بالایی است. بنابراین گرافن کاربردهای گسترده ای در لایه انتقال الکترون، لایه انتقال سوراخ، لایه بافر، الکترود ضد و ... در سلول های خورشیدی دارد.

(8) کاربرد در زمینه نانوکامپوزیت ها

به دلیل ساختار متخلخل شل، رسانایی بالا و استحکام مواد، گرافن را می توان با مواد دیگر با خواص مختلف ترکیب کرد تا مواد کامپوزیتی را تشکیل دهد. با خواص عالی مانند استحکام بالا، مدول الاستیک بالا، سطح ویژه بالا و پایداری، می توان خواص مکانیکی مواد را به طور موثر بهبود یا افزایش داد.

(9) کاربرد در زمینه جذب مایکروویو الکترومغناطیسی

گرافن نه تنها دارای ساختار فیزیکی و شیمیایی منحصر به فرد و خواص مکانیکی و الکترومغناطیسی عالی است، بلکه دارای خواص جذب مایکروویو خوبی نیز می باشد. علاوه بر این، می توان آن را با نانوذرات مغناطیسی ترکیب کرد تا نوع جدیدی از مواد جاذب را تهیه کند. این ماده دارای تلفات مغناطیسی و تلفات الکتریکی است و دارای چشم اندازهای کاربردی بالقوه در زمینه های محافظ الکترومغناطیسی و جذب مایکروویو است.

(10) کاربرد در زمینه های دیگر

گروه های عاملی حاوی اکسیژن در GO را می توان با مکان های فعال پارچه های پنبه ای جذب کرد. بارگذاری GO بر روی پارچه های نخی می تواند به طور موثری خواص ضد باکتریایی و محافظت در برابر اشعه ماوراء بنفش پارچه ها را بهبود بخشد.

گرافن به دلیل عملکرد عالی، سطح ویژه بزرگ و استحکام مکانیکی فوق العاده بالا به عنوان یک ماده ذخیره سازی هیدروژن ایده آل در نظر گرفته می شود.

آیا پودر تالک 4 درجه را می شناسید؟

پودر تالک به عنوان یک پرکننده پلاستیک، نه تنها می تواند در استفاده از رزین صرفه جویی کند، بلکه به طور قابل توجهی خواص فیزیکی محصول را بهبود می بخشد و نقش تقویت کننده ایفا می کند. پودر تالک با ظرافت کافی می تواند به طور قابل توجهی سفتی، استحکام ضربه، مقاومت در برابر خزش، سختی، مقاومت در برابر خراش سطح، مقاومت در برابر حرارت و دمای تغییر شکل حرارتی محصول را بهبود بخشد.

در انتخاب طلق حداقل باید «چهار درجه» خود طلق را در نظر گرفت، یعنی: خلوص، سفیدی، پوسته پوسته شدن و ظرافت. به طور کلی برای ارزیابی کیفیت محصولات تالک باید حداقل چهار عامل فوق را در نظر گرفت.

خلوص

خلوص به محتوای تالک محصول اشاره دارد. تالک دارای ناخالصی هایی در طبیعت و تولیدات صنعتی است و وجود محصولات تالک 100 درصد خالص در صنعت غیرممکن است. بدون شک هر چه میزان خلوص پودر تالک بیشتر باشد، اثر تقویتی بهتری دارد. برخی ناخالصی های موجود در پودر تالک نه تنها خلوص پودر تالک را کاهش می دهد، بلکه تأثیر بسزایی در عملکرد محصول نهایی دارد.

سفیدی

دو نوع سفیدی در صنعت تالک وجود دارد: سفیدی باریک و سفیدی پهن. سفیدی باریک یک تعریف کلی از سفیدی است که می توان آن را با سفیدی نور آبی R457، Y، L*، سفیدی Ganz و سفیدی Hunter بیان کرد. سفیدی گسترده شامل سفیدی خشک، سفیدی مرطوب و رنگ است. به اصطلاح سفیدی مرطوب، سفیدی است که پس از افزودن مقدار مناسب DMP (دی متیل فتالات) به پودر تالک اندازه گیری می شود.

برای همان مواد اولیه، هرچه اندازه ذرات ریزتر باشد، سفیدی بیشتر است. هر چه میزان رطوبت بیشتر باشد، سفیدی کمتری دارد. اگرچه سفیدی هیچ تاثیری بر خواص فیزیکی محصول ندارد، اما حفظ خلوص رنگ برای محصولات با رنگ روشن بسیار مهم است.

پولک

اثر تقویتی قابل توجه پودر تالک بر روی محصولات پلاستیکی عمدتاً از ساختار منحصر به فرد میکرو پوسته پوسته آن ناشی می شود. هر چه ساختار پوسته پوسته پودر تالک کامل تر باشد، اثر تقویت کننده آن آشکارتر است. دو عامل اصلی موثر بر پوسته پوسته شدن محصول عبارتند از: خلوص پودر تالک و فناوری پردازش پودر.

ناخالصی های موجود در پودر تالک ساختار پوسته پوسته ای ندارند. هرچه پودر تالک خالص تر باشد، ناخالصی های کمتری دارد و ساختار پوسته پوسته بهتری دارد. در فرآیند میکرونیزه کردن محصول، در صورت استفاده از روش های مختلف، ساختار پوسته پوسته شدن محصول به طور متفاوتی حفظ می شود. روش های نامناسب و شرایط عملیاتی حتی ممکن است ساختار پوسته پوسته آن را از بین ببرد.

ظرافت

میکرونیزه کردن روند توسعه محصولات تالک است. هر چه محصول ریزتر باشد، اثر تقویتی بهتری دارد. در همان زمان، انرژی سطحی ذرات افزایش مییابد، آگلومره شدن آن آسان، پراکندگی دشوار و گران است. بنابراین، ما باید محصولاتی را با ظرافت مناسب با توجه به سطح فنی خود و نیازهای واقعی خود انتخاب کنیم، نه هر چه ظرافت بهتر باشد.

ارزیابی اندازه ذرات یک محصول تالک را نمی توان تنها بر اساس ریزش متوسط انجام داد. حداقل دو شاخص برای ارزیابی کیفیت یک محصول وجود دارد: D50 و D100 (یا D98).

همانطور که محصولات ریزتر و ریزتر می شوند، افراد نیاز بیشتری به شکل میکروسکوپی و توزیع اندازه ذرات تالک ریز پس از خرد کردن دارند. شاخص اصلی برای ارزیابی توزیع اندازه ذرات از D50 به D97، D98 و اکنون D100 تغییر کرده است. در عین حال، تکرارپذیری توزیع اندازه ذرات دقیق تر است. هنگام ارزیابی یک محصول، اندازه متوسط ذرات آن نه تنها باید الزامات را برآورده کند، بلکه مهمتر از آن، توزیع اندازه ذرات باید تا حد امکان باریک باشد و تا حد امکان ذرات بزرگ کمتر باشد.

محصول باید برای دستیابی به توزیع اندازه ذرات یکسان برای هر دسته تلاش کند که در عمل تولید بسیار دشوار است. در محصولات رده بالا تالک، کنترل توزیع اندازه ذرات، به ویژه تعداد ذرات درشت، یک فناوری بسیار حیاتی است که هم به تجهیزات درجه بندی با راندمان بالا، دقت بالا و قابل اعتماد و هم به تجربه عملیاتی غنی و قابلیت های نگهداری تجهیزات نیاز دارد. تنها 6 تا 7 شرکت در چین وجود دارند که بر فناوری کنترل اندازه ذرات نسبتاً بالغ تسلط دارند.

توزیع اندازه ذرات را می توان با ابزار توزیع اندازه ذرات، از جمله روش لیزری و روش ته نشینی اندازه گیری کرد. اما در عمل تولید، از روش غربالگری بیشتر برای تشخیص میزان ذرات درشت استفاده می شود.

شایان ذکر است که پودر تالک به دلیل ساختار پوسته پوسته خود دارای سطح ویژه بزرگ و تراکم حجم کمی است. چگالی حجمی پودر تالک مش 325 0.8-0.9g/cm3 است، در حالی که پودر تالک مش 1250 به 0.25-0.3g/cm3 کاهش یافته است و مش 4000 فقط حدود 0.12g/cm3 است. این باعث آلودگی شدید گرد و غبار در حین استفاده، مشکل در اختلاط، افزایش هزینه ها و کاهش بازده می شود. علاوه بر این، هزینه حمل و نقل از راه دور بسیار بالا است.

اهمیت نیترید سیلیکون (SiNx) در تراشه ها

![]()

در تولید تراشه، ماده ای وجود دارد که نقش حیاتی ایفا می کند، نیترید سیلیکون (SiNx). اگرچه ممکن است به اندازه سایر مواد نیمه رسانای شناخته شده مانند سیلیکون (Si)، آرسنید گالیم (GaAs) یا نیترید گالیم (GaN) مورد توجه قرار نگیرد، اهمیت آن غیرقابل تردید است. می توان گفت که اکثر تراشه ها از این ماده استفاده خواهند کرد.

در صنعت نیمه هادی، نیترید سیلیکون مورد استفاده در کاربردهای مختلف اغلب غیر یکنواخت است که عموماً با SiNx نشان داده می شود. SiNx ماده ای آمورف است که خواص آن به نسبت نیتروژن به سیلیکون یعنی مقدار x بستگی دارد. هنگامی که مقدار x تغییر می کند، خواص فیزیکی و شیمیایی نیترید سیلیکون نیز تغییر می کند. نیترید سیلیکون به اشکال مختلفی از جمله Si3N4، Si2N2، SiN و غیره وجود دارد.

Si3N4 یک ماده کریستالی است، به این معنی که نسبت سیلیکون به نیتروژن ثابت است. وقتی مقدار x برابر با 4/3 باشد، SiNx برابر با Si3N4 است. با این حال، در کاربردهای عملی، SiNx اغلب ثابت نیست، و نسبت سیلیکون به نیتروژن آن را می توان با تغییر پارامترهای فرآیند PVD یا CVD تنظیم کرد.

نیترید سیلیکون دارای خواص عایق عالی است، با مقاومتی تا 10^14 Ω·cm، بسیار فراتر از برخی از مواد عایق معمولی مانند اکسید سیلیکون (SiO2). ثابت دی الکتریک پایین آن را به یک لایه ایزوله ایده آل در کاربردهای مایکروویو و فرکانس رادیویی تبدیل می کند. لایه نیترید سیلیکون نیز به عنوان مانعی در برابر انتشار ناخالصی در تراشه عمل می کند. می تواند از تغییر خصوصیات دستگاه از طریق انتشار از مواد ناخالصی مانند بور و فسفر جلوگیری کند. علاوه بر این، همچنین می تواند از انتشار یون های فلزی جلوگیری کند تا از خطاهایی مانند اتصال کوتاه جلوگیری کند.

نیترید سیلیکون دارای پایداری حرارتی عالی است که با خواص شیمیایی خاص و ساختار کریستالی آن مشخص می شود. می تواند در محیط های با دمای بالا بدون تجزیه شیمیایی یا تغییرات فیزیکی مانند سایر مواد پایدار بماند. به این دلیل که در ساختار کریستالی نیترید سیلیکون، هر اتم سیلیکون با چهار اتم نیتروژن به شکل یک چهار وجهی ترکیب می شود و هر اتم نیتروژن نیز با چهار اتم سیلیکون به شکل چهار وجهی ترکیب می شود. این ساختار باعث می شود که شبکه کریستالی نیترید سیلیکون بسیار پایدار باشد و به راحتی تغییر شکل ندهد. بنابراین، در هنگام ساخت ترانزیستورهای با تحرک الکترون بالا (HEMT) از آن به عنوان یک لایه عایق دروازه استفاده می شود.

مزایای SiNx نسبت به SiO2 چیست؟

پایداری حرارتی بهتر، سختی بیشتر و حکاکی سخت تر.

تفاوت و کاربرد کلسیت و دولومیت

کلسیت و دولومیت هر دو سنگ های کربناتی با ساختار بلوری مشابه هستند. آنها کانی های رایج در طبقات هستند و در طبیعت فراوان هستند. هر دو را می توان آسیاب کرد و در بسیاری از زمینه ها به طور گسترده استفاده کرد، اما ترکیب و کاربرد آنها بسیار متفاوت است.

اجزای اصلی کلسیت و دولومیت کربنات کلسیم است، اما کلسیت، یک سنگ رسوبی، نسبتاً جامد، با تخلخل ضعیف و نفوذپذیری کم است و سیالات زیرزمینی اغلب نمی توانند به خوبی به داخل آن نفوذ کنند. اگرچه دولومیت همچنین حاوی مقدار زیادی کربنات کلسیم است، اما حاوی مقدار قابل توجهی کربنات منیزیم نیز می باشد. دولومیت دارای ترک های بیشتری نسبت به لایه های کربنات کلسیم است، بنابراین نفوذ پذیری خوبی دارد.

هم کلسیت و هم دولومیت را می توان آسیاب کرد و استفاده کرد. کلسیت را می توان به پودر تبدیل کرد تا کربنات کلسیم سنگین به دست آید که یک پرکننده غیرآلی پودری رایج است. دارای ویژگی های خلوص شیمیایی بالا، بی اثری بالا، واکنش شیمیایی آسان و پایداری حرارتی خوب است. بنابراین می توان از آن در صنایع لاستیک، پلاستیک، کاغذسازی، ساختمان سازی (ملات خشک، بتن)، سنگ مرمر مصنوعی، خوراک، پوشش پودری بتونه و سایر صنایع استفاده کرد. افزودن مقدار زیادی پودر کلسیت به لاستیک می تواند استحکام کششی، استحکام پارگی و مقاومت در برابر سایش لاستیک را بهتر کند. افزودن پودر کلسیت به محصولات پلاستیکی می تواند نقش اسکلت خاصی را ایفا کند که نه تنها می تواند پایداری محصول را افزایش دهد، بلکه سختی محصول، صافی سطح و غیره را نیز بهبود می بخشد.

دولومیت پس از آسیاب شدن به صورت پودر ریز کاربردهای فراوانی دارد که در این میان بیشترین کاربرد در زمینه پوشش دهی است. پودر دولومیت مش 325 ماده اولیه اصلی پودر سفید است و همچنین می تواند پودر بتونه و ملات خشک تولید کند. با آسیاب بیش از مش 800 سفیدی به 95 می رسد و پس از عملیات سطحی می توان از آن به عنوان پرکننده رنگ لاتکس استفاده کرد. پودر دولومیت اصلاح شده نیز یک پرکننده در صنعت لاستیک و کاغذ است که می تواند عملکرد محصول را بهبود بخشد و هزینه ها را کاهش دهد. بلنک های سرامیکی نیز با پودر دولومیت مخلوط می شوند که می تواند دمای پخت بلنک را کاهش داده و شفافیت بلنک را افزایش دهد. علاوه بر این، پودر دولومیت همچنین یک تصفیه کننده و جاذب فاضلاب ایده آل است و همچنین می توان از آن برای ساخت مواد ذوب برف استفاده کرد.

آسیاب گلوله ای ALPA + خط تولید اکستنشن آسیاب و انتقال را ادغام می کند و می توان از آن برای تهیه پودر فوق ریز کلسیت و دولومیت استفاده کرد.

【زمینه های کاربردی】: مصالح ساختمانی، مواد شیمیایی، متالورژی، پوشش، کاغذسازی، لاستیک، دارو، غذا و سایر زمینه ها.

مواد قابل استفاده

کاربرد سرامیک آلومینا

سرامیک ها به عنوان مواد زیستی برای پرکردن عیوب در دندان ها و استخوان ها، رفع پیوند استخوان، شکستگی ها یا پروتزها به استخوان ها و جایگزینی بافت های بیمار استفاده می شوند. به آنها بیوسرامیک می گویند. آنها به دلیل ویژگی های عالی مانند استحکام بالا، مقاومت در برابر سایش، استحکام فشاری و خمشی بالاتر و زیست سازگاری بالا به طور گسترده در زمینه پزشکی استفاده می شوند.

مفهوم سرامیک آلومینا طیف وسیعی را در بر می گیرد. علاوه بر سرامیک های آلومینا خالص، هر ماده سرامیکی با محتوای آلومینا بیش از 45 درصد را می توان سرامیک آلومینا نامید. سرامیک های آلومینا دارای کریستال های ایزومورف و هترومورف زیادی هستند، اما رایج ترین آنها فقط α-Al2O3 و γ-Al2O3 هستند. به دلیل ساختار کریستالی متفاوتی که دارند، خواص متفاوتی دارند. در میان آنها، α-Al2O3، همچنین به عنوان کوراندوم شناخته می شود، فاز کریستالی اصلی سرامیک آلومینا، با مقاومت مکانیکی بالا، مقاومت در برابر درجه حرارت بالا، و مقاومت در برابر خوردگی است.

کاربرد سرامیک آلومینا در اتصالات مصنوعی

سرامیک های آلومینا با خلوص بالا دارای ضریب اصطکاک بسیار پایین، سختی بالا و ترشوندگی خوب هستند که آنها را برای استفاده به عنوان سطوح اصطکاک مفصلی بسیار مناسب می کند. فقط آلومینا با خلوص بالا را می توان در زمینه پزشکی استفاده کرد و ناخالصی هایی که می توانند فازهای مرزی دانه های شیشه ای را تشکیل دهند (مانند سیلیس، سیلیکات های فلزی و اکسیدهای فلز قلیایی) باید کمتر از 0.1wt٪ باشند، زیرا تخریب چنین ناخالصی ها باعث می شود. منجر به محل تمرکز تنش می شود که در آن ترک ها ظاهر می شوند. مطالعات نشان داده اند که با انتخاب پارامترهای پخت مناسب (دما، زمان، نرخ گرمایش/سرد شدن) و افزودنی های دوپینگ (مانند اکسید منیزیم، اکسید زیرکونیوم و اکسید کروم)، می توان اندازه دانه و تخلخل آلومینا و چقرمگی را کنترل کرد. و استحکام شکست آلومینا را می توان به طور موثر بهبود بخشید.

مواد کامپوزیتی که توسط اکسید زیرکونیوم و آلومینا تشکیل می شوند، آلومینا سخت شده با اکسید زیرکونیوم (ZTA) یا زیرکونیای سخت شده با آلومینا (ATZ) نامیده می شوند که نقش مهمی در مواد مفصل مصنوعی دارند. این دو ماده کامپوزیت به محتوای اجزای اصلی بستگی دارد. این مواد کامپوزیتی توانایی سختکنندگی اکسید زیرکونیوم را با حساسیت کم آلومینا به تخریب در سیالات بیولوژیکی با دمای پایین ترکیب میکنند. با توجه به الزامات طراحی مواد، ATZ را می توان در مواقعی که به چقرمگی شکست بالا نیاز است استفاده کرد، در حالی که ZTA را می توان زمانی که سختی مورد نیاز است استفاده کرد. هیچ داده بالینی کافی برای نشان دادن اینکه سطوح یاتاقان مفصل ZTA مزایای بیشتری در مقاومت به سایش دارند وجود ندارد. مطالعات نشان داده است که کاربرد ZTA و آلومینا سخت شده مبتنی بر اکسید زیرکونیوم (ZPTA) در جراحی مفصل به مراتب بیشتر از ATZ است.

کاربرد سرامیک آلومینا در ترمیم دهان

سرامیک های آلومینا دارای قابلیت عبور نور و رنگی هستند که با دندان های واقعی مطابقت دارد و کمی سمی هستند. سرامیک های آلومینا رسانایی حرارتی پایینی دارند که باعث کاهش تحریک غذاهای سرد و گرم روی خمیر می شود. سرامیک های زیرکونیا در برابر سایش، خوردگی و دمای بالا مقاوم هستند و رنگ آن ها مشابه دندان های واقعی است. برای ترمیم دندان مناسب بوده و استحکام بالایی دارند. با توجه به ترکیب فیزیکی مواد سرامیکی آلومینا و فرآیندهای مختلف ساخت، سرامیک های آلومینا مورد استفاده در زمینه ترمیم تمام سرامیک را می توان به دسته های زیر تقسیم کرد:

(1) سرامیک آلومینا نفوذ شیشه ای

نفوذ شیشه ای، نام کامل دوغاب پوشش شیشه ای روش نفوذ است. آلومینا به عنوان یک ماده ماتریکس ساختار متخلخلی دارد و شیشه لانتانیم-بوروسیلیکات حاوی مواد رنگی به داخل آن نفوذ می کند. پس از تشکیل، دارای یک ریزساختار است که در آن فازهای کریستال آلومینا و فازهای کریستال شیشه به یکدیگر نفوذ می کنند.

(2) سرامیک های تمام آلومینا زینتر شده متراکم با خلوص بالا

از آلومینا با خلوص 99.9٪ تشکیل شده است. پودر آلومینا تحت فشار زیاد به یک بدنه سبز رنگ (پرس خشک) فشرده می شود و سپس زینتر می شود. روش شکل دهی فشار به سرامیک آلومینا چگالی بالا و تخلخل کم می دهد.

(3) سرامیک های آلومینا سخت شده زیرکونیایی با نفوذ شیشه

این نوع سرامیک با افزودن 35 درصد زیرکونیای نیمه تثبیت شده به پودر سرامیک آلومینا نفوذ شده با شیشه تشکیل می شود. زیرکونیای چهارضلعی توزیع شده به طور یکنواخت را می توان در داخل ماده تشکیل شده مشاهده کرد.

با پیشرفت مداوم علم و فناوری، مواد بیوسرامیک آلومینا به طور گستردهتری در زمینه پزشکی مورد استفاده قرار میگیرند و تحقیقات روی آنها به سمت جهتهای پزشکی نوظهور با ارزش افزوده بالاتر و چشماندازهای بیشتر پیش میرود.

کاربرد هیدروکسید کلسیم در صنایع غذایی

هیدروکسید کلسیم که به عنوان آهک خشک یا آهک زنده نیز شناخته می شود، از کلسینه کردن و هضم مواد خام مانند سنگ آهک یا پوسته صدف حاوی سنگ آهک ساخته می شود. به طور کلی به شکل پودر است و به طور گسترده در مواد غذایی، دارویی، صنایع شیمیایی، تصفیه آب آشامیدنی و سایر زمینه ها استفاده می شود.

از آنجایی که حلالیت هیدروکسید کلسیم بسیار کمتر از هیدروکسید سدیم و هیدروکسید پتاسیم است، خورندگی و قلیایی بودن محلول آن نسبتاً کم است. بنابراین می توان از آن به عنوان یک تنظیم کننده اسیدیته در مواد غذایی برای ایفای نقش در بافر، خنثی سازی و انجماد استفاده کرد. هیدروکسید کلسیم درجه مواد غذایی دارای فعالیت نسبتاً بالا، ساختار نسبتاً شل، خلوص بالا، سفیدی خوب، محتوای ناخالصی کم و فاقد عناصر مضر مانند سرب و As است.

1. آماده سازی کلسیم

نزدیک به 200 فرآورده کلسیمی در بازار وجود دارد که شامل کربنات کلسیم، سیترات کلسیم، لاکتات کلسیم و گلوکونات کلسیم می شود. هیدروکسید کلسیم به طور گسترده ای به عنوان ماده اولیه در صنعت تولید کلسیم استفاده می شود. در میان آنها، گلوکونات کلسیم رایج است. در کشور من در حال حاضر از طریق تخمیر تولید می شود.

2. پودر شیر

هیدروکسید کلسیم را می توان به عنوان تنظیم کننده اسیدیته در شیرخشک (شامل شیرخشک شیرین) و شیرخشک خامه و محصولات تعدیل شده آن و شیر خشک برای نوزادان استفاده کرد. مقدار مصرف با توجه به نیاز تولید مناسب است.

از آنجایی که شیرخشک مخصوصاً شیرخشک یا غذای شیر خشک مخصوص نوزادان حاوی مقدار مشخصی از انواع مختلف پروتئین است، به دلیل وجود زنجیره های جانبی یونیزه شده بر روی سطح پروتئین ها، پروتئین ها حامل بار خالص هستند و این زنجیره های جانبی قابل تیتر شدن هستند.

3. توفو برنج و ژله یخ

از برنج خیس خورده استفاده کنید، آب را اضافه کنید، در دوغاب برنج خرد کنید، آب آهک آب شده را اضافه کنید و یکنواخت هم بزنید، حرارت دهید و هم بزنید تا دوغاب برنج پخته و غلیظ شود. دوغاب برنج آب پز شده را در قالب ریخته و بعد از خنک شدن کامل می توانید با چاقو به قطعات کوچک برش دهید و توفوی برنج آماده است. در میان آنها، آهک آب شده به عنوان یک منعقد کننده عمل می کند و همچنین کلسیم را تامین می کند. در طول تولید ژله یخ نیز نیاز به افزودن آهک ژله ای دارد که به عنوان منعقد کننده نیز عمل می کند.

4. تخم مرغ های نگهداری شده

آهک آبکش شده، خاکستر سودا و خاکستر چوب به عنوان مواد اولیه برای تهیه دوغاب و پیچیده شدن آن روی سطح تخم مرغ استفاده می شود. پس از مدتی، به تخم مرغی تبدیل می شود که می تواند مستقیماً از طریق واکنش های شیمیایی خورده شود. هنگامی که پروتئین با یک قلیایی قوی مواجه می شود، به تدریج به آب شفاف تبدیل می شود. اگر محلول قلیایی همچنان از طریق غشای نیمه تراوا وارد تخم مرغ شود، قلیاییت افزایش می یابد و مولکول های پروتئین قلیایی شروع به پلیمریزه شدن می کنند و ویسکوزیته به تدریج افزایش می یابد و به ژل تبدیل می شود تا یک تخم مرغ حفظ شود. اگر قلیایی بیش از حد باشد، برای کیفیت تخم مرغ حفظ شده مضر است.

5. غذای کونیاک

تولید و استفاده از غذای ژل کونیاک توسط مردم چین سابقه ای 2000 ساله دارد. روش تولید به این صورت است که به آرد کنجاک 30 تا 50 برابر آب اضافه کرده، آن را به صورت خمیر درآورده و 5 تا 7 درصد هیدروکسید کلسیم را به آرد کنجاک اضافه کرده، مخلوط و جامد می کنیم.

6. تولید شکر

در فرآیند تولید شکر، از هیدروکسید کلسیم برای خنثی کردن اسید موجود در شربت استفاده می شود و سپس دی اکسید کربن وارد می شود تا کلسیم هیدروکسید باقیمانده رسوب کرده و فیلتر شود تا طعم ترش شکر کاهش یابد. همچنین می تواند با ساکارز ترکیب شود و نمک ساکارز را تشکیل دهد، بنابراین می توان از آن برای شیرین سازی ملاس یا تصفیه شکر استفاده کرد.

7. دیگران

هیدروکسید کلسیم را می توان به عنوان بافر، خنثی کننده و عامل پخت برای آبجو، پنیر و محصولات کاکائو استفاده کرد. به دلیل تنظیم pH و اثرات انعقادی آن، می توان از آن در سنتز داروها و افزودنی های غذایی، سنتز بیومواد با تکنولوژی بالا HA، سنتز فسفات های VC برای افزودنی های خوراک، و سنتز سیکلوهگزانات کلسیم، لاکتات کلسیم استفاده کرد. سیترات کلسیم، مواد افزودنی برای صنعت قند، تصفیه آب و سایر مواد شیمیایی آلی با کیفیت بالا. برای تهیه تنظیم کننده های اسیدیته و منابع کلسیم مانند محصولات نیمه تمام گوشت خوراکی، محصولات نوشیدنی و تنقیه پزشکی مفید است.

صنعت هیدروکسید کلسیم زود توسعه یافت و تولید سالانه آن می تواند به بیش از 10 میلیون تن برسد. عمدتاً در انگلستان، ایالات متحده و آلمان تولید می شود و ژاپن و کره جنوبی عمدتاً خلوص بالا و سفیدی بالا تولید می کنند.