فرآیند و تجهیزات سنگ زنی مواد سه تایی

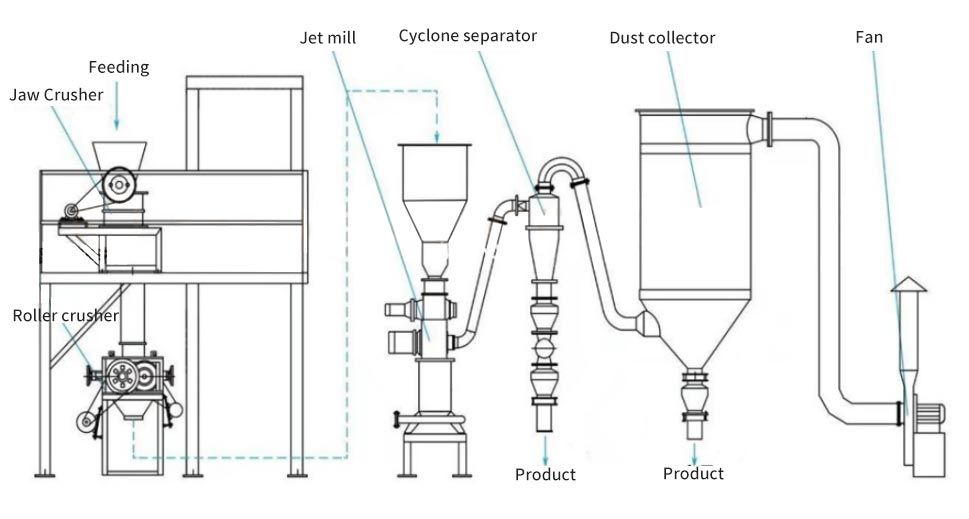

ماده سه تایی یک کره ثانویه است که از تراکم بلورهای منفرد در حدود 1μm تشکیل شده است و اندازه ذرات کره ثانویه 3-40μm است. مخلوط پیش ماده سه تایی و منبع لیتیوم در دمای بالا در یک ساگر کلسینه می شود و میزان تلفات سوختگی آن بیش از 24 درصد است، بنابراین مواد به شدت متراکم شده و لازم است از دستگاه خرد کن استفاده شود. برای شکستن چند سانتی متر از مواد بزرگ به چند میلی متر. قطعات کوچک و سپس از تجهیزات آسیاب برای آسیاب کردن قطعات کوچک چند میلی متری در محصول نهایی استفاده کنید.

یکی از شاخص های کیفی مهم مواد سه تایی اندازه ذرات و توزیع اندازه ذرات است. اندازه ذرات و توزیع اندازه ذرات بر سطح ویژه، چگالی شیر، چگالی تراکم، عملکرد پردازش و خواص شیمیایی نقطهای ماده سه تایی تأثیر میگذارد. بنابراین، اندازه ذرات و توزیع اندازه ذرات مواد سه تایی برای باتریهای لیتیوم یونی باید به شدت کنترل شود.

اندازه خوراک و اندازه محصول تجهیزات مختلف سنگ شکن متفاوت است و مواد سه تایی متراکم شده باید با توجه به شرایط خاص تجهیزات گام به گام خرد شوند. جدول زیر مقایسه ای از چهار تجهیزات متداول استفاده شده از مواد سه تایی است.

جدول مقایسه تجهیزات سنگ شکن متداول برای مواد سه تایی

| تجهیزات سنگ زنی | اندازه تغذیه / میلی متر | اندازه محصول / میکرومتر | توان مشترک/کیلو وات | ظرفیت مربوط به توان/(کیلوگرم در ساعت) |

| سنگ شکن فکی | 300~1000 | 2000~20000 | 1.5 | 450 |

| سنگ شکن غلتکی | <200 | 1000~20000 | 2.2 | 500 |

| آسیاب جت | <3 | 1~50 | 60(شامل هوای فشرده) | 300 |

| ماشین سنگ زنی مکانیکی | <10 | 1~15 | 12 | 100 |

با توجه به مقایسه عملکرد چهار نوع تجهیزات، فرآیند سنگ زنی رایج برای مواد سه تایی را می توان طراحی کرد: خرد کردن فکی → خرد کردن غلتکی → سنگ زنی جت (سنگ زنی مکانیکی).

نمودار جریان فرآیند خرد کردن مواد سه تایی متداول

تجهیزات سنگ شکن مواد سه تایی

با توجه به اندازه ذرات محصول خرد شده، تجهیزات خرد کردن را می توان به موارد زیر تقسیم کرد:

① تجهیزات سنگ شکن درشت، مانند سنگ شکن فکی، سنگ شکن غلتکی، سنگ شکن چکشی و غیره.

②تجهیزات خرد کردن خوب مانند آسیاب گلوله ای، آسیاب میله ای و غیره؛

③ تجهیزات سنگ زنی بسیار ریز مانند آسیاب گریز از مرکز، آسیاب همزن، آسیاب جت، آسیاب شن و ماسه و آسیاب ریموند و غیره.

با توجه به اینکه از محیط آسیاب استفاده می شود یا خیر، می توان آن را به موارد زیر تقسیم کرد:

① تجهیزات آسیاب رسانه ای مانند آسیاب گلوله ای و آسیاب شن و ماسه وجود دارد.

②تجهیزات سنگ زنی بدون متوسط، مانند آسیاب جت، آسیاب کلوئیدی، آسیاب ریموند و غیره.

مقایسه چند تجهیزات سنگ شکن رایج

| تجهیزات سنگ شکن | مکانیزم خرد کردن | اندازه تغذیه / میلی متر | اندازه محصول / میکرومتر | برنامه های کاربردی |

| سنگ شکن فکی | تقسیم فشار | 300~1000 | 2000~20000 | مواد سخت درشت و متوسط خرد شده |

| سنگ شکن غلتکی | فشار | <40 | 1000~20000 | مواد سخت و نرم متوسط و ریز خرد شده |

| آسیاب گلوله ای | سنگ زنی، ضربه | <5 | 20~200 | سنگ زنی درشت و ریز مواد سخت و مواد خورنده |

| آسیاب جت | ضربه، سنگ زنی | <2 | 1~30 | مواد نرم و متوسط سخت را ریز آسیاب کنید |

- سنگ شکن فکی

روش خردایش سنگ شکن فکی از نوع اکستروژن منحنی است. موتور تسمه و قرقره را به حرکت در می آورد و فک متحرک از طریق شفت خارج از مرکز به بالا و پایین حرکت می کند. ساختار سنگ شکن فکی عمدتاً شامل قاب، قرقره بزرگ شافت غیرعادی، فلایویل، فک متحرک، محافظ جانبی و غیره است.

مزایا: نسبت خرد کردن بزرگ، اندازه محصول یکنواخت. ساختار ساده، کار قابل اعتماد؛ محدوده تنظیم بزرگ خروجی مواد معایب: یک سکته بدون کار وجود دارد که مصرف برق غیرمولد را افزایش می دهد. هنگام خرد کردن مواد چسبناک و مرطوب، ظرفیت تولید کاهش می یابد و حتی انسداد ایجاد می شود.

- سنگ شکن غلتکی

سنگ شکن غلتکی توسط یک موتور هدایت می شود تا غلتک ها را مطابق جهت نسبی بچرخاند. هنگام خرد کردن مواد، مواد از درگاه تغذیه از غلتک عبور کرده و با نورد خرد می شوند و محصول خرد شده از پایین شاسی تخلیه می شود.

مزایا: ساختار ساده، فشرده و سبک، کم هزینه، می تواند مواد چسبنده و مرطوب را خرد کند. معایب: ظرفیت تولید کم. نمی تواند قطعات بزرگ مواد را خرد کند و همچنین نباید مواد سخت را خرد کند، معمولاً برای خرد کردن متوسط و ریز مواد متوسط سخت یا نرم استفاده می شود.

- آسیاب جت

پودر کننده جت از جریان هوای با سرعت بالا به عنوان نیرو و حامل استفاده می کند و بسته جریان هوا که توسط هوای فشرده تشکیل شده است از طریق نازل در محفظه پودر شدن به انرژی سرعت تبدیل می شود. عواملی که بر اثر فرز جت تأثیر میگذارند عبارتند از: اندازه ذرات اولیه مواد خام، قطر نازل، سرعت چرخ طبقهبندی، فشار کاری و نرخ تغذیه.

آسیاب های جت عمدتاً عبارتند از: آسیاب های جت دیسکی افقی، آسیاب های جت لوله گردشی نوع 0، آسیاب های جت جت ضد، آسیاب های جت هدف، آسیاب های جت بستر سیال و انواع دیگر.

- ماشین سنگ زنی مکانیکی

مصرف انرژی کم: سنگ زنی گریز از مرکز، سنگ زنی ضربه ای و سنگ زنی اکستروژن را ادغام می کند، که می تواند در مقایسه با سایر انواع ماشین های آسیاب مکانیکی، انرژی را تا 40٪ تا 50٪ ذخیره کند.

ظرافت بالا: مجهز به سیستم درجه بندی خود تقسیم، ظرافت محصول ≥2500 مش.

محدوده تغذیه بزرگ: اندازه ذرات تغذیه ≤10 میلی متر.

سایش کم: قطعات سایش بخش سنگ زنی و طبقه بندی از مواد سرامیکی کوراندوم ساخته شده است که عمر مفید بالایی دارد.

مقایسه عملکرد جت آسیاب و آسیاب مکانیکی

| پروژه | اصل | ساختار | مصرف انرژی | پوشیدن | ظرفیت تولید |

| آسیاب جت | از گاز فشرده برای برق استفاده کنید | ساده، با حفره سنگ زنی اختصاصی | بالا | بالا | بالا |

| خردکن مکانیکی

|

از انرژی مکانیکی به عنوان نیرو استفاده کنید | تیغه را روی صفحه متحرک و صفحه ثابت نصب کنید | کم | کم | میانگین |

منبع مقاله: شبکه پودر چین

اقداماتی برای جلوگیری از انسداد آسیاب فوق ریز

آسیاب فوق ریز یک پودر کردن مدار کاملا بسته است که فشار اکستروژن را کاهش می دهد، سرعت غلتک را افزایش می دهد و با طبقه بندی کننده ترکیب می شود. آسیاب های جت از جریان هوای با سرعت بالا برای ظرافت مواد استفاده می کنند. آنها عمدتاً شامل آسیاب های جت دیسکی افقی، آسیاب های جت لوله گردشی نوع 0، آسیاب های جت ضد جت، آسیاب های جت هدف و آسیاب جت های هوای بستر سیال می شوند. آسیاب جت از اشکال برخورد، اصطکاک و برش برای رسیدن به پودر شدن بسیار ریز مواد خشک استفاده می کند. آسیاب فوق ریز شامل یک محفظه پودری استوانه ای، چرخ سنگ زنی، ریل سنگ زنی، فن، سیستم جمع آوری مواد و غیره است.

پس از فیلتر شدن و خشک شدن هوای فشرده، با سرعت بالا از طریق نازل لاوال به داخل محفظه خرد کن پاشیده می شود. در تقاطع جریان های هوای پرفشار متعدد، مواد به طور مکرر با هم برخورد می کنند، ساییده می شوند و بریده می شوند تا خرد شوند. مواد خرد شده با مکش فن بالا می روند. جریان هوا به منطقه طبقه بندی حرکت می کند. تحت عمل نیروی گریز از مرکز قوی تولید شده توسط توربین طبقه بندی چرخان با سرعت بالا، مواد درشت و ریز از هم جدا می شوند. ذرات ریز که الزامات اندازه ذرات را برآورده می کنند توسط جداکننده سیکلون و جمع کننده گرد و غبار از طریق چرخ طبقه بندی جمع آوری می شوند و ذرات درشت به منطقه خرد شدن فرود می آیند و به خرد شدن ادامه می دهند. آسیاب جت دارای مزایای راندمان بالا، سر و صدای کم، عملکرد قابل اعتماد و کیفیت محصول، عملکرد ایمن و از دست دادن مواد کم است. آسیاب جت دارای ساختار ساده، استحکام، عملکرد پایدار و اثر خرد کردن خوب است. دیواره داخلی پوشش به آرامی پردازش می شود، که از پدیده دیواره داخلی خشن و تجمع پودر جلوگیری می کند، به طوری که تولید دارو، مواد غذایی و صنایع شیمیایی می تواند الزامات GMP را برآورده کند.

گرفتگی آسیاب بسیار ریز یکی از عیب های رایج است که عمدتاً ناشی از عملکرد نامناسب، افزایش بار و سرعت تغذیه بسیار سریع است. برای جلوگیری از گرفتگی، آسیاب فوق ریز را به درستی کار کنید.

(1) در طول فرآیند تغذیه، همیشه به زاویه انحراف نشانگر آمپرمتر توجه کنید. اگر بیش از جریان نامی باشد، نشان دهنده بارگذاری بیش از حد موتور است و در صورت بارگذاری طولانی مدت، موتور می سوزد. بنابراین، جریان زمانی که پودر کننده کار می کند، عموماً در حدود 85 درصد جریان نامی کنترل می شود.

(2) هنگامی که سرعت تغذیه خیلی سریع است، درگاه تغذیه باید فوراً کاهش یا بسته شود. همچنین می توانید با افزودن یک فیدر برای تغییر روش تغذیه، میزان تغذیه را کنترل کنید.

(3) به دلیل سرعت زیاد، بار زیاد و نوسان بار زیاد آسیاب فوق ریز، تطبیق نادرست با تجهیزات انتقال باعث ضعیف شدن یا مسدود شدن لوله تخلیه می شود و باد وجود نخواهد داشت که باعث می شود لوله آسیاب فوق ریز مسدود شود. صدای خروجی را به موقع تنظیم کنید تا تجهیزات به طور عادی کار کنند.

(4) محتوای آب بیش از حد مواد خرد شده باعث مسدود شدن سنگ شکن فوق ریز می شود.

(5) چکش های شکسته و قدیمی باید مرتباً تعویض شوند تا آسیاب در شرایط کار خوب بماند و صفحه نمایش را مرتباً بررسی کنید، که نه تنها می تواند راندمان تولید را بهبود بخشد، بلکه از گرفتگی آسیاب فوق میکرو جلوگیری می کند و قابلیت اطمینان را بهبود می بخشد. آسیاب

نحوه استفاده و نگهداری از آسیاب جت

کاربرد جت فرز بسیار گسترده است و در هنگام استفاده باید به مواردی از جمله آماده سازی و فرآیند بهره برداری قبل از راه اندازی، تعمیر و نگهداری و غیره توجه شود.

1. آماده سازی قبل از شروع

بررسی کنید که آیا میزبان، دستگاه اتصال، لوله ها و شیرها در شرایط خوبی هستند و می توانند به طور معمول کار کنند.

2. روشن کنید

دنباله بوت:

مطمئن شوید که درب هواکش بسته است، کمپرسور هوا را روشن کنید و منتظر بمانید تا فشار هوای فشرده با الزامات فرآیند مطابقت داشته باشد. گاز آب بندی را روشن کنید، گاز پاک کننده را روشن کنید و طبقه بندی کننده را روشن کنید.

فن پیش نویس القایی را روشن کنید. پس از کاهش جریان هواکش القایی (40-60 ثانیه)، درب تنظیم کننده هوا را به سمت دهانه مورد نیاز فرآیند باز کنید. توجه داشته باشید که جریان کاری موتور فن پیش نویس القایی نمی تواند از مقدار نامی تجاوز کند.

پالس متر را روشن کنید، گاز سنگ زنی را روشن کنید. تأیید کنید که تجهیزات سیستم به درستی کار می کند، فیدر پیچ را روشن کنید و مواد خام را اضافه کنید. در طول فرآیند تولید، مواد اولیه باید تامین و محصولات نهایی به موقع جمع آوری شود.

دنباله خاموش شدن:

فیدر پیچ را خاموش کنید و برای مرحله بعدی یک دقیقه صبر کنید.

گاز آسیاب را خاموش کنید. بادکش القا شده را خاموش کنید. طبقه بندی کننده را خاموش کنید. گاز تصفیه را خاموش کنید. گاز آب بندی را خاموش کنید. پالس متر را خاموش کنید.

3. تعمیر و نگهداری

(1) موتور باید به طور منظم روغن کاری شود، اما روغن روان کننده نباید بیش از حد باشد تا از دمای بیش از حد یاتاقان جلوگیری شود.

(2) بررسی سایش پروانه، نوار نقاله پیچ و نازل خرد کن مهم است.

(3) پس از خرد شدن مواد، پودر لاستیک موجود در دستگاه باید تمیز شود تا از گرفتگی جلوگیری شود، در نتیجه بر اثر خرد کردن تأثیر می گذارد.

(4) پس از یک دوره استفاده، کیسه فیلتر باید تمیز یا تعویض شود.

4. مسائلی که نیاز به توجه دارند

(1) تجهیزات میزبان و کابینت کنترل الکتریکی باید کاملاً زمین باشد.

(2) عنصر فیلتر جمع کننده گرد و غبار باید در حالت خشک باشد. در صورت پیدا شدن مواد تخلیه شده توسط فن القایی، عنصر فیلتر باید به موقع بررسی و تعمیر یا تعویض شود و اجزای پنوماتیکی مانند شیر پالس بررسی شوند. در صورت وجود ایراد، لطفاً به موقع آن را تعمیر یا تعویض کنید.

(3) منبع هوای کمکی باید خشک و خالص شود تا رطوبت و ناخالصی های موجود در هوا حذف شود.

(4) قبل از راه اندازی فن پیش نویس القایی، دریچه تنظیم هوا باید بسته و ثابت شود. پس از راه اندازی، باید به تدریج باز شود تا به شرایط کاری مورد نیاز برسد، اما نباید از جریان نامی موتور بیشتر شود.

(5) قبل از باز کردن طبقه بندی، گاز آب بندی و گاز تمیز کننده باید باز شود (فشار منبع گاز باید کافی باشد).

(6) قبل از راه اندازی دستگاه، بررسی کنید که آیا در روتور چرخ درجه بندی زباله وجود دارد یا خیر، و در صورت وجود آن را بردارید تا از عدم تعادل روتور و آسیب دیدن روتور جلوگیری شود.

(7) اتاق عمل تهویه می شود و اپراتور اقدامات لازم را در برابر گرد و غبار انجام می دهد.

(8) برای رفع انسداد سیستم، مسدود کردن عملیات، و مرتباً بررسی و تمیز کردن مواد چسبنده داخل سنگ شکن ممنوع است.

کربنات لیتیوم و کاربردهای آن را بشناسید

کربنات لیتیوم، یک ترکیب معدنی با فرمول شیمیایی Li2CO3، یک کریستال مونوکلینیک بی رنگ یا پودر سفید است. چگالی 2.11 گرم بر سانتی متر مکعب، محلول در اسید رقیق، کمی محلول در آب، حلالیت در آب سرد بیشتر از آب گرم، نامحلول در الکل و استون است.

کربنات لیتیوم منبع مهمی برای تهیه انواع محصولات فیزیکی پیشرفته است. با توجه به عواملی مانند دشواری پردازش، سطح فن آوری و محتوای فنی، می توان آن را به محصولات لیتیومی پایه و محصولات لیتیومی پیشرفته تقسیم کرد. محصولات پایه لیتیوم عمدتاً شامل کربنات لیتیوم صنعتی و هیدروکسید لیتیوم درجه صنعتی هستند. محصولات لیتیوم رده بالا عمدتاً شامل هیدروکسید لیتیوم با درجه باتری، کربنات لیتیوم درجه باتری، کربنات لیتیوم درجه دارویی و کربنات لیتیوم با خلوص بالا هستند.

مواد اولیه کربنات لیتیوم

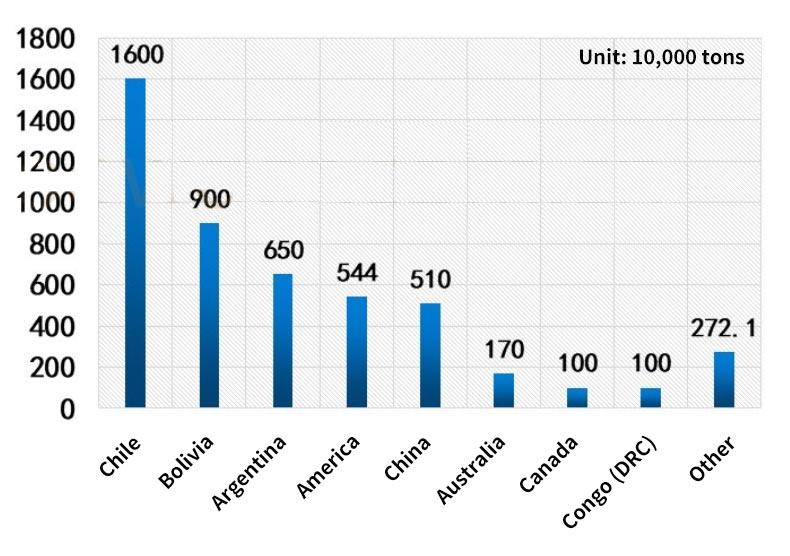

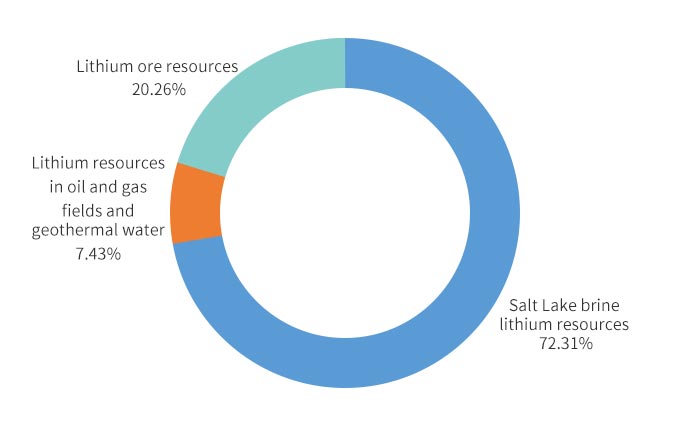

دو نوع اصلی لیتیوم در طبیعت وجود دارد. حدود 70 درصد از لیتیوم جهان در دریاچه های نمک وجود دارد و حدود 30 درصد از سنگ معدن به دست می آید. طبق آمار USGS، ذخایر اثبات شده لیتیوم در جهان بیش از 13.519 میلیون تن (فلز لیتیوم) است. در حالی که منابع به 39.78 میلیون تن، معادل 210 میلیون تن کربنات لیتیوم می رسد.

کربنات لیتیوم در صنعت عمدتا به یون های لیتیوم و سنگ معدن لیتیوم اشاره دارد. یون لیتیوم عمدتاً در آب نمک دریاچه نمک، آب نمک زیرزمینی و آب دریا وجود دارد. سنگ معدن لیتیوم عمدتاً به سنگ معدن اسپودومن، اسپودومن و سنگ لپیدولیت اشاره دارد. محتوای لیتیوم در پوسته زمین حدود 0.0065٪ است که عمدتاً در آمریکای جنوبی، آمریکای شمالی، آسیا، اقیانوسیه و آفریقا توزیع شده است.

توزیع ذخایر جهانی لیتیوم

توزیع ذخایر جهانی لیتیوم

پنج کشور برتر دارای ذخایر لیتیوم 33.02 درصد در شیلی، 18.57 درصد در بولیوی، 13.42 درصد در آرژانتین، 11.23 درصد در ایالات متحده و 10.52 درصد در چین هستند.

ترکیب منابع جهانی لیتیوم

ترکیب منابع جهانی لیتیوم

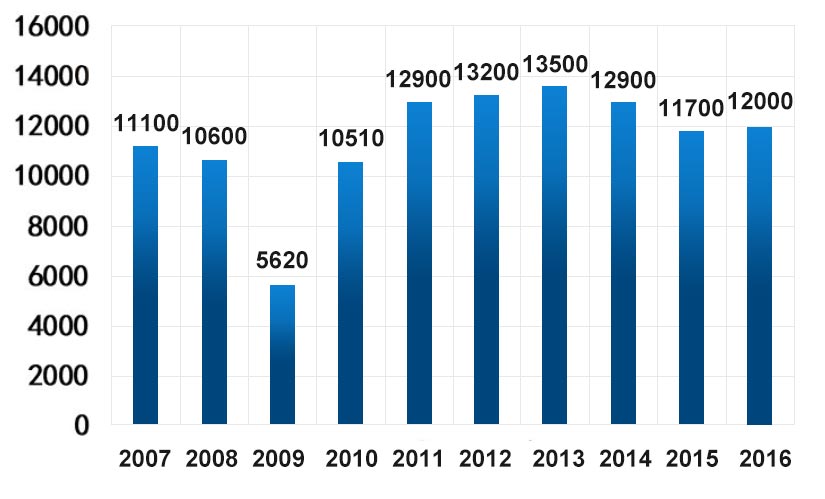

تولید جهانی معادن لیتیوم عمدتاً توسط شیلی و استرالیا تأمین می شود. تولید این دو در سال 2016 به 26300 تن رسید که 75.14 درصد از کل تولید جهانی را به خود اختصاص داد.

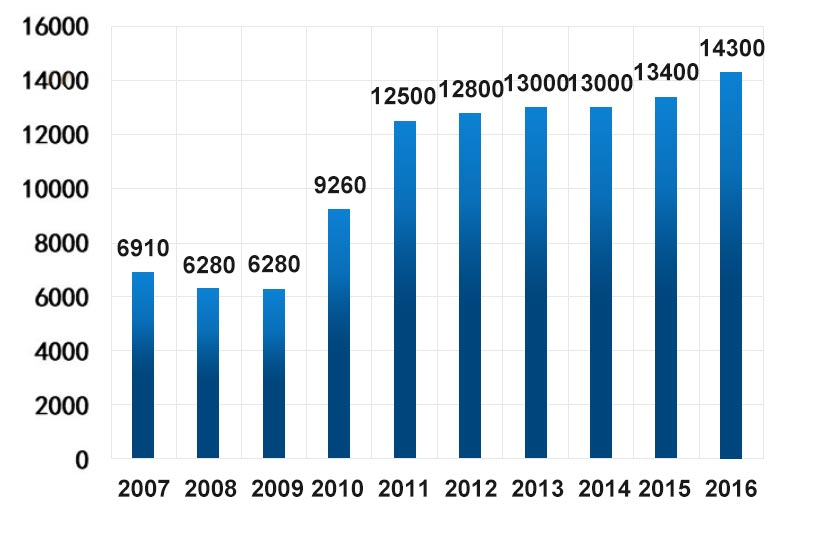

خروجی معدن لیتیوم شیلی (لیتیوم خالص) بین 2007 و 2016 واحد: تن

خروجی معدن لیتیوم شیلی (لیتیوم خالص) بین 2007 و 2016 واحد: تن

تولید لیتیوم چین نسبتاً کم است، اما این کشور بزرگترین مصرف کننده لیتیوم است. این کشور عمدتاً بیشتر منابع لیتیوم مورد نیاز را از استرالیا وارد می کند. خروجی معدن لیتیوم استرالیا در ده سال گذشته به شرح زیر است (واحد: تن):

بر اساس اطلاعات منتشر شده توسط سازمان زمین شناسی ایالات متحده در سال 2015، ذخایر اثبات شده منابع لیتیوم چین حدود 13 درصد از کل ذخایر اثبات شده جهان را تشکیل می دهد. در این میان منابع دریاچه نمک حدود 85 درصد از کل ذخایر کشور و منابع سنگ معدن حدود 15 درصد را تشکیل می دهند. منابع لیتیوم چین عمدتاً در چینگهای توزیع می شود. تبت، سین کیانگ، سیچوان، جیانگشی، هونان و استان های دیگر. تبت و چینگهای از نوع آب نمک دریاچه نمک هستند، در حالی که سین کیانگ، سیچوان، جیانگشی و هونان از نوع پگماتیت گرانیتی یا معدنی گرانیتی هستند.

روش های تهیه کربنات لیتیم عمدتاً به دو دسته روش استخراج لیتیوم سنگ معدن و روش آب نمک دریاچه نمک تقسیم می شوند. روش های استخراج لیتیوم از سنگ معدن عمدتاً شامل برشته کردن سنگ آهک، روش اسید سولفوریک و روش سولفات است. روش های آب نمک دریاچه نمک عمدتاً شامل روش جذب پودر، غلظت حوضچه خورشیدی، روش استخراج با حلال، روش شستشوی کلسینه و روش رسوب تبخیری است.

کاربرد و بازار کربنات لیتیوم

- زمین شیشه ای

در تولید شیشه، کربنات لیتیوم عمدتاً در فرآیند تولید لوله های تصویر کاتدی، شیشه مقاوم در برابر حرارت، فیبر شیشه و شیشه نوری استفاده می شود. کربنات لیتیوم نه تنها می تواند دمای بلوغ و ذوب شیشه را کاهش دهد، چگالی و استحکام شیشه را افزایش دهد، بلکه باعث بهبود ویسکوزیته و انبساط حرارتی شیشه و بسیاری از خواص مهم دیگر می شود.

- رشته سرامیک

در فرآیند تولید سرامیک، افزودن مقدار مناسب کربنات لیتیوم نه تنها می تواند شفافیت و مقاومت در برابر سایش محصول را افزایش دهد، بلکه باعث کاهش ضریب انبساط و دمای ذوب و در نتیجه کاهش مصرف سوخت و افزایش طول عمر کوره می شود.

- رشته پزشکی

در زمینه پزشکی از کربنات لیتیوم می توان به عنوان قرص خواب آور و آرام بخش و همچنین بی اشتهایی عصبی، تورتیکولی، آرتریت، صرع و ... استفاده کرد و به داروی انتخابی برای شیدایی تبدیل شده است.

- فلزات غیر آهنی

در صنعت ذوب آلومینیوم، از مواد کربنی حاوی 0.4 تا 1.5 درصد کربنات لیتیوم به عنوان آند به جای مواد کربن فعال معمولی استفاده می شود که می تواند 300 تا 600 کیلووات بر ساعت در مصرف برق به ازای هر تن آلومینیوم تولید شده صرفه جویی کند.

- مواد الکترود

کربنات لیتیوم مهمترین محصول در ترکیبات لیتیوم است. این ماده خام اصلی برای تهیه فلز Li، LiOH، LiBr و غیره است، نه تنها برای باتری های لیتیوم یون، بلکه برای مواد تشکیل دهنده موج الاستیک سطح، لیتیوم تانتالات و لیتیوم نیوبات.

کربنات لیتیوم یک ماده خام صنعتی ضروری است. کاربردهای پایین دستی عبارتند از: سرامیک و شیشه 31٪، باتری 23٪، گریس 9٪، ذوب آلومینیوم 6٪، مبرد 6٪، ریخته گری 4٪، لاستیک 4٪، داروسازی 2٪، بقیه 15٪.

منبع مقاله: شبکه پودر چین

طبقه بندی و اصل کار آسیاب جت

آسیاب جت به عنوان یکی از تجهیزات سنگ زنی فوق ریز، یکی از تجهیزات مهم در صنعت سنگ زنی نیز می باشد. پس از اینکه هوای فشرده پودرساز بستر سیال منجمد، فیلتر و خشک شد، جریان هوای مافوق صوت را از طریق نازل ها تشکیل می دهد و برای سیال شدن مواد به محفظه پودر کننده تزریق می شود. مواد تسریع شده در تقاطع جریان هوای جت چندین نازل ادغام می شوند و منجر به خشونت می شود.

مواد زمینی با افزایش جریان هوا به منطقه طبقه بندی پروانه منتقل می شود. تحت تأثیر نیروی گریز از مرکز چرخ طبقه بندی و نیروی مکش فن، پودر درشت و ریز از هم جدا می شوند. جریان هوا وارد جداکننده سیکلون میشود، گرد و غبار ریز توسط فیلتر کیسهای جمعآوری میشود و گاز تصفیهشده توسط فن القایی تخلیه میشود. آسیاب جت تخت به دلیل ساختار ساده و ساخت آسان، کاربردهای گسترده ای دارد.

ساختار: عمدتا از محفظه خرد کردن، دهانه نازل، دهانه تخلیه، خروجی جریان هوا، ورودی هوای فشرده، منطقه طبقه بندی و غیره تشکیل شده است.

اصل کار: هوای فشرده یا بخار فوق گرم به جریان هوای با سرعت بالا از طریق نازل تبدیل می شود. هنگامی که مواد از طریق فیدر به محفظه سنگ شکن فرستاده می شود، توسط جریان هوا با سرعت بالا بریده می شود. ضربه قوی و اصطکاک شدید باعث می شود که مواد به محصولات بسیار ظریف تبدیل شوند. به طور گسترده ای در آسیاب بسیار ریز مواد معدنی غیر فلزی و مواد خام شیمیایی استفاده می شود. حد ذرات محصول به محتوای جامدات در جریان گاز همرو بستگی دارد. تحت نسبت مخالف مصرف انرژی واحد، محصولات تولید شده توسط آسیاب جت تصفیه شده تر، توزیع اندازه ذرات یکنواخت تر، فعالیت نیز بیشتر است، و عملکرد پراکندگی بهتر از قیمت است. با توجه به اثر خنک کنندگی ژول تامسون ناشی از انبساط آدیاباتیک گاز فشرده در طول فرآیند آسیاب، می توان از برخی مواد کم ذوب یا حساس به حرارت در فرآیند آسیاب استفاده کرد.

طبقه بندی آسیاب های جت در حال حاضر دارای پنج نوع زیر در صنعت می باشد. آنها را می توان به آسیاب های جت دیسکی افقی (مسطح)، آسیاب های جت لوله ای در گردش، آسیاب های جت هدف، آسیاب های جت جت متقابل و آسیاب های جت بستر سیال تقسیم کرد.

اصل سنگ زنی جریان هوا: جریان هوای فشرده بدون روغن خشک یا نازل های بسیار زیاد، جت با سرعت بالا باعث می شود مواد با سرعت بالا حرکت کند و باعث برخورد، مالش و فشرده شدن مواد می شود. مواد خرد شده با جریان هوا به منطقه طبقه بندی می رسد و موادی که الزامات ظرافت را برآورده می کند در نهایت توسط کلکتور جمع آوری می شود. اگر مواد اندازه ذرات مورد نیاز را برآورده نکرد، به محفظه خرد کن برگردید، آسیاب را تا رسیدن به ظرافت مورد نیاز ادامه دهید و گیرش را متوقف کنید. به دلیل شیب سرعت بالا در نزدیکی نازل، بیشتر سنگ زنی در نزدیکی نازل رخ می دهد. در محفظه خرد کردن، فرکانس برخورد ذرات و ذرات بسیار بیشتر از فرکانس برخورد ذرات و دیواره دستگاه است. به عبارت دیگر، اثر اصلی آسیاب جت، برخورد یا اصطکاک بین ذرات است.

وضعیت کاربرد و چشم انداز آسیاب جت

آسیاب جت، همچنین به عنوان آسیاب جت شناخته می شود، به تجهیزاتی اطلاق می شود که از انرژی جریان هوای پرسرعت (300 ~ 500 متر بر ثانیه) یا بخار فوق گرم (300 ~ 400 درجه سانتیگراد) برای ایجاد برخورد، برخورد و مالش ذرات به یکدیگر برای رسیدن به یکدیگر استفاده می کند. سنگ زنی بسیار ریز در مقایسه با سایر انواع خردکن دارای مزایای زیر است:

① دانه بندی خوب محصول. متوسط اندازه ذرات (d50) ماده به طور کلی زیر 5μm است و توزیع اندازه ذرات باریک است. ②محصول دارای خلوص بالا است، مخصوصاً برای آسیاب کردن موادی که مجاز به آلودگی نیستند، مانند داروها مناسب است. ③ می تواند مواد حساس به حرارت و نقطه ذوب پایین را خرد کند. ④محصول دارای فعالیت ذرات بالایی است. ⑤فرایند تولید مستمر و ظرفیت تولید زیاد است.

آسیاب های جت نیز دارای کاستی هایی هستند، مانند: هزینه های بالای ساخت تجهیزات، مصرف انرژی بالا و هزینه های زیاد پردازش. ظرفیت پردازش دستگاه تک ضعیف است، برای تولید در مقیاس بزرگ مناسب نیست. اندازه ذرات محصول به سختی می تواند به سطح زیر میکرون برسد، زمانی که زیر 10μm باشد خروجی به شدت کاهش یافته است و هزینه پردازش به شدت افزایش یافته است.

فناوری پودر فوق ریز یک فناوری در حال ظهور است. با توجه به عمق تکنولوژی پردازش پودر و تغییرات در خواص فیزیکی و شیمیایی پودر و عملکرد کاربرد، پودر با اندازه ذرات کمتر از 10μm معمولا پودر فوق ریز نامیده می شود.

توسعه فن آوری مهندسی مدرن به مواد اولیه و محصولات زیادی به صورت پودر نیاز دارد. به عنوان مثال، در زمینه های نظامی، هوافضا، هوافضا و الکترونیک، استفاده از پودر بسیار ریز می تواند برای ساخت مواد رادارگریز استفاده شود. در صنایع شیمیایی، کاتالیزور بسیار ریز می تواند نرخ ترک خوردگی نفت را 1 تا 5 برابر افزایش دهد. پس از آسیاب بسیار ریز داروها، انرژی سطحی به شدت افزایش مییابد که اثربخشی دارو را بهبود میبخشد و برای جذب بدن انسان مفید است.

تجهیزات سنگ زنی بسیار ریز را می توان به روش های مختلف آسیاب تقسیم کرد: آسیاب ضربه ای مکانیکی، آسیاب ارتعاشی، آسیاب جت، آسیاب همزن و غیره.

وضعیت کاربرد چندین تجهیزات فرز جت بسیار ظریف در حال حاضر

(1) آسیاب جت برخورد

این نوع از تجهیزات فرز جت اغلب به عنوان آسیاب جت ضد جت نیز شناخته می شود. از دو جریان هوای پرسرعت برای جذب ذرات برای برخورد با یکدیگر برای رسیدن به اثر سنگ زنی استفاده می کند. میزان مصرف انرژی بالایی دارد. این می تواند به طور موثری از آسیب رسیدن به آسیاب جت در اثر ضربه با سرعت بالا جلوگیری کند و می تواند مشکل آلودگی توسط خرد کردن ذرات را حل کند.

مزایای این تجهیزات عمدتاً در موارد زیر منعکس می شود: سرعت خرد شدن سریع، نیروی ضربه قوی، مصرف انرژی کم و غیره.

(2) آسیاب جت تخت

آسیاب جت که زود ساخته شده است، دستگاهی است که از برخورد، برش و اصطکاک بین ذرات و دیواره داخلی محفظه خرد کردن برای دستیابی به آسیاب استفاده می کند. جزء اصلی آن یک محفظه سنگ شکن دیسکی، چندین نازل (6-24) سیال کار با فشار بالا، فیدرهای جت، تله های محصول نهایی و غیره است که روی حلقه اسپری با زاویه خاصی نسبت به صفحه محفظه خرد کن چیده شده اند.

این مدل از نظر ساختار ساده، کارکرد آسان و دارای عملکرد خود طبقه بندی است که مخصوصاً برای خرد کردن مواد شکننده و نرم مناسب است. نقص برجسته این است که حفره سنگ زنی به شدت فرسوده شده است که باعث آلودگی خاصی به محصول می شود و اندازه ذرات حدی نسبتاً زیاد است.

(3) آسیاب جت بستر سیال

اصل کار این نوع تجهیزات پودرسازی عبارت است از: افزودن مواد به تجهیزات پودرسازی، استفاده از تنظیم دو بعدی از نازل های متعدد برای پاشش انرژی ضربه و برخورد تعلیق و غلت و اصطکاک ایجاد شده پس از انبساط جریان هوا برای دستیابی به اثر پودر شدن جریان هوای بالایی نزدیک محل اتصال توسط دستگاه درجه بندی در بالا و تحت تأثیر جریان هوا با فشار منفی درجه بندی می شود و پودر ریز تخلیه می شود. پودر درشت تحت تأثیر نیروی جاذبه قرار می گیرد و به منطقه خرد کردن باز می گردد تا دوباره خرد شود.

مزایای این تجهیزات عمدتاً در اثر پراکندگی خوب منعکس می شود ، اندازه محصول را می توان توسط طبقه بندی کننده تنظیم کرد و سایش و مصرف انرژی نسبتاً کم است که برای تولید صنعتی در مقیاس بزرگ مناسب تر است.

(4) آسیاب جت حلقه ضربه ای

جایگزینی قطعه ضربه ثابت با یک حلقه ضربه چرخشی می تواند از سایش موضعی ناشی از جریان هوا با سرعت بالا یا جریان گاز جامد در دو نوع آسیاب جت قبلی تحت تأثیر ضربه مداوم در یک موقعیت ثابت جلوگیری کند، و باعث می شود همه موقعیت ها در موقعیت ثابت قرار گیرند. سطح کلی حلقه که به نوبه خود به عنوان سطح ضربه خورده عمل می کند، سطح کلی حلقوی در معرض سایش ضربه نسبتاً نزدیک قرار می گیرد که می تواند عمر حلقه ضربه را تا حد امکان افزایش دهد.

مزیت اصلی این تجهیزات این است که جهت حرکت حلقه ضربه مخالف جریان جت است، بنابراین می توان سرعت نسبی را افزایش داد که به افزایش اثر سنگ زنی کمک می کند.

(5) آسیاب جت در گردش

آسیاب جت گردشی JOM عمدتاً از لوله گردشی O شکل، نازل سیال کاری فشار بالا، لوله ونتوری و اجکتور تغذیه تشکیل شده است. پس از ورود مواد به لوله در گردش، مواد از طریق اصطکاک و برخورد بین ذرات و دیواره لوله آسیاب می شوند.

این مدل با وجود اینکه سایز کوچک و ظرفیت تولید بزرگ دارد، دارای ساییدگی جدی در دیواره لوله بوده و برای آسیاب مواد با سختی و خلوص بالا مناسب نیست. معمولاً به استفاده از مواد فوق العاده سخت و مقاوم در برابر سایش (کوروندوم، آلیاژ فوق سخت و غیره) به عنوان روکش نیاز دارد.

روند توسعه تجهیزات فرز جت بسیار ظریف در آینده

در حال حاضر، تحقیق و توسعه و ساخت تجهیزات فرز جت بسیار ریز توسعه یافته است و کمک های مهمی به صنعت پودر کرده است، اما تعداد کمی از محصولات در مقیاس بزرگ، تخصصی، با خلوص بالا و فوق العاده ریز وجود دارد. می تواند تولید شود.

(1) تقویت تحقیقات نظری پایه و بهینه سازی جریان فرآیند

تقویت تحقیقات نظری پایه برای هدایت نوآوری مستقل و توسعه تجهیزات، و بر اساس تجهیزات موجود، به شدت تحقیق در مورد بهینه سازی فرآیند و بهینه سازی جریان فرآیند را توسعه دهید. برای پودرهای تولید انبوه می توان مدل های خاصی را به صورت هدفمند توسعه داد.

(2) افزایش خروجی یک ماشین و کاهش مصرف انرژی در هر واحد محصول

با افزایش تقاضای بازار برای محصولات پودری بسیار ریز، به ویژه افزایش کاربران در مقیاس بزرگ و افزایش نیاز به ثبات کیفیت محصول، تقاضای بازار برای تجهیزات در مقیاس بزرگ همچنان در حال افزایش است. تجهیزات در مقیاس بزرگ می توانند به طور مؤثرتری با روند توسعه گسترش تدریجی پردازش پودر بسیار ریز سازگار شوند و همچنین دارای مزایای زیادی مانند مصرف انرژی پایین در واحد محصول، ثبات کیفیت عالی محصول و مدیریت راحت است.

مزایای عملکرد طبقه بندی کننده هوا پودر فلز

طبقه بندی کننده جریان هوا پودر فلز به طور گسترده ای در کارخانه های سنگ زنی استفاده می شود. آنها با آسیاب های گلوله ای ترکیب می شوند تا یک حلقه بسته و ماسه سنگ معدنی با جریان دوشاخه تشکیل دهند، یا در تغلیظ کننده های ثقلی برای طبقه بندی سنگ معدن و گل ریز و برای طبقه بندی دوغاب سنگ معدن و شستشوی سنگ در فرآیند بهسازی فلز استفاده می شوند. آبگیری، آبگیری و سایر عملیات در حال بهره برداری. این دستگاه دارای ویژگی های ساختار ساده، کار قابل اعتماد و عملکرد راحت است.

طبقه بندی کننده هوا پودر فلز نوعی طبقه بندی هوا می باشد. طبقهبندیکننده، جداکننده سیکلون، جمعکننده گرد و غبار و بادکش القایی مجموعهای از سیستم طبقهبندی را تشکیل میدهند. تحت عمل مکش فن، مواد با سرعت بالا از ورودی پایینی طبقهبندی کننده همراه با جریان بالا به منطقه طبقهبندی حرکت میکنند. تحت نیروی گریز از مرکز قوی تولید شده توسط توربین طبقه بندی چرخان با سرعت بالا، مواد درشت و ریز از هم جدا می شوند و ذرات ریز که الزامات اندازه ذرات را برآورده می کنند طبقه بندی می شوند. شکاف بین تیغههای چرخ برای جمعآوری وارد جداکننده سیکلون یا جمعکننده گرد و غبار میشود، ذرات درشتی که توسط بخشی از ذرات ریز به دام میافتند به دیوار برخورد میکنند و سرعت از بین میرود و در امتداد دیواره سیلندر به سمت خروجی هوای ثانویه فرود میآیند. پس از شستشوی قوی هوای ثانویه، ذرات درشت و ریز از هم جدا می شوند. ذرات برای طبقهبندی ثانویه به ناحیه طبقهبندی بالا میروند و ذرات درشت برای تخلیه به درگاه تخلیه میافتند.

مزایای عملکرد و ویژگی های طبقه بندی کننده هوا پودر فلز:

طبقه بندی کننده جریان هوا پودر فلز ترکیبی عالی از فناوری طبقه بندی اینرسی خود شکاف و فناوری طبقه بندی گریز از مرکز است. فناوری اصلی آن به سطح پیشرفته جهانی رسیده است و عملکرد فنی آن در مقایسه با طبقه بندی کننده های توربو بسیار بهبود یافته است.

1. مصرف انرژی کم: ظرفیت پردازش یکسان، مصرف انرژی 50٪ کمتر از سایر طبقه بندی کننده های افقی و عمودی است.

2. راندمان بالا: ظرفیت پردازش یکسان، بازده طبقه بندی 50٪ بالاتر از سایر طبقه بندی کننده های افقی و عمودی است.

3. دقت بالا: ظرافت درجه بندی بالا، ذرات بزرگ و بقایای الک را به طور کامل از بین می برد.

4. سرعت چرخش کم: سرعت چرخش چرخ طبقه بندی 50٪ کمتر از سایر طبقه بندی کننده های افقی و عمودی برای اندازه ذرات طبقه بندی مشابه است. هنگام تولید پودر با سختی Mohs 5، چرخ درجه بندی سایش ندارد. هنگام تولید پودرهایی با سختی Mohs ≥ 7، عمر چرخ درجه بندی 5 تا 8 برابر بیشتر از سایر انواع افقی و عمودی است.

5. خروجی بالا: خروجی مین فریم می تواند به 50 تن در ساعت برسد.

6. ساختار معقول: یک ساختار سلسله مراتبی اختصاصی را می توان با توجه به نیازهای خاص مختلف پیکربندی کرد.

7. می توان آن را با آسیاب گلوله ای، آسیاب ریموند، آسیاب ضربه ای، آسیاب جت و سایر تجهیزات سنگ زنی ترکیب کرد تا یک مدار بسته یا سیستم مدار باز تشکیل دهد.

8. تولید فشار منفی، بدون آلودگی گرد و غبار، محیط عالی.

9. درجه بالایی از اتوماسیون، پایداری قوی و عملیات آسان. همه طبقهبندیکنندههای پروانه در همه سطوح از مدولاسیون فرکانس الکترونیکی و تنظیم سرعت بدون پله استفاده میکنند. کنترل الکترونیکی و حذف خودکار گرد و غبار در فرآیند جمع آوری گرد و غبار چند جعبه گردش خودکار انجام می شود که ثبات فشار منفی کل دستگاه را بهبود می بخشد.

نحوه انتخاب آسیاب ضربه ای مناسب

پس از اینکه مواد از ورودی پایین بدنه شیر آسیاب ضربه ای وارد بدنه شیر شد، به سرعت توسط چکش روی روتور پراکنده می شود، در اطراف استاتور پخش می شود و وارد ناحیه خرد کن متشکل از روتور و استاتور می شود. روتور با سرعت بالایی می چرخد و مقدار زیادی گرداب هوا تولید می کند. تحت اثر دوگانه گرداب هوا و نیروی گریز از مرکز، مواد نه تنها با یکدیگر برخورد میکنند، بلکه بین روتور و استاتور برش داده میشوند و خرد میشوند تا به خرد شدن بسیار ریز مواد دست یابند.

آسیاب ضربه ای باید در سیمان ثابت شود. اگر محل کار مرتباً تغییر می کند، خردکن و موتور باید روی پایه ای از آهن زاویه دار نصب شوند و قدرت این دو باید مطابقت داشته باشد. به عبارت دیگر، قدرت موتور دیزل کمی بیشتر از دستگاه خردکن است و شیارهای دو قرقره با هم مطابقت دارند و انتهای بیرونی قرقره ها باید روی یک صفحه باشد. قبل از کار با پودر، لطفاً روتور را با دست بچرخانید تا از انعطاف پذیری و قابل اعتماد بودن پنجه ها، چکش ها و روتور اطمینان حاصل کنید و بررسی کنید که آیا برخوردی در پوسته وجود دارد یا خیر. جهت چرخش روتور مانند فلش دستگاه است و موتور و آسیاب به خوبی روغن کاری شده اند. لطفا در حین کار همیشه به عملکرد سنگ شکن توجه داشته باشید و مواد را به طور یکنواخت تامین کنید تا از انسداد خودرو جلوگیری شود و از اضافه بار طولانی مدت جلوگیری شود. در صورت وجود لرزش، سر و صدا، یاتاقان، دمای گاز خیلی زیاد، پاشش به بیرون و غیره، فوراً بازرسی را متوقف کرده و پس از عیب یابی به کار خود ادامه دهید.

آسیاب ضربه ای نوع رایج تجهیزات مکانیکی در بازار است و اغلب در شرکت ها استفاده می شود. سنگ شکن مکانیکی علاوه بر خرد کردن برخی از مواد خشک، برخی از مواد روغنی را نیز خرد می کند. خرد کردن مواد روغنی هنوز مشکل است، زیرا با افزایش ظرافت و دما در طول فرآیند خرد کردن، محتوای مایع در مواد همچنان افزایش مییابد. رطوبت بیش از حد باعث مسدود شدن صفحه فیلتر می شود و مواد به راحتی تخلیه نمی شوند.

در مرحله دوم، با توجه به اندازه ماده ای که مشتری می خواهد خرد شود، انتخاب کنید. اگر فقط نیاز به پودر کردن پودر به مش 20-120 دارید، می توانید آن را از طریق صفحه نمایش کنترل کنید. اگر می خواهید مواد را تا مش 80-10000 خرد کنید، از نوع برنده استفاده کنید. با توجه به ظرفیت تولید انتخاب کنید: پیکربندی کلی و شرح سنگ شکن دارای ظرفیت تولید: کیلوگرم در ساعت است. مشتریان باید اندازه مدل را با توجه به نیازهای واقعی انتخاب کنند. هر چه ظرافت همان دستگاه ریزتر باشد، خروجی آن کمتر است و هر چه ظرافت ضخیم تر باشد، خروجی بالاتر خواهد بود.

زمینه کاربرد آسیاب جت

آسیاب های جت به طور گسترده ای در صنایع شیمیایی، معدن، ساینده ها، مواد نسوز، مواد باتری، متالورژی، مصالح ساختمانی، داروسازی، سرامیک، مواد غذایی، آفت کش ها، خوراک، مواد جدید، حفاظت از محیط زیست و سایر صنایع، و همچنین آسیاب بسیار ریز و پراکندگی مواد خشک مختلف و شکل دهی ذرات، کاربردهای وسیعی دارد.

1. صنایع شیمیایی:

(1) کاتالیزور فوق العاده ریز می تواند نرخ ترک خوردگی روغن را 1 تا 5 برابر افزایش دهد.

(2) فیبر شیمیایی، نساجی، افزایش صافی (افزودن اکسید تیتانیوم، اکسید سیلیکون)؛

(3) لاستیک، تقویت کننده، روشن کننده، ضد پیری (کربنات کلسیم، اکسید تیتانیوم)؛

(4) پوشش ها، رنگ ها، چسبندگی بالا، عملکرد بالا؛

(5) صنایع شیمیایی روزانه، لوازم آرایشی، خمیر دندان و غیره.

2. زیست شناسی و پزشکی:

(1) تزریق زیر میکرون و نانو؛

(2) پالایش دارو و سرعت جذب افزایش یافته (کلسیم فوق العاده).

(3) محصولات مراقبت بهداشتی برای افزایش نرخ جذب تصفیه می شوند.

3. ارتش، هوانوردی، الکترونیک، هوا فضا و سایر زمینه ها:

(1) مواد فوق سخت، مقاوم در برابر ضربه، پودر سرامیک، پلاستیک سخت (وزن سبک)؛

(2) اکسید سیلیکون بسیار ریز، مواد مقاومت با عملکرد بالا؛

(3) پودر اکسید آهن بسیار ریز، مواد مغناطیسی با عملکرد بالا؛

(4) اکسید کننده ها و مواد منفجره بسیار ریز، سرعت سوختن 1 تا 10 برابر افزایش می یابد.

(5) گرافیت بسیار ظریف، لوله تصویر با عملکرد بالا و مواد مقابله ای الکترونیکی.

4. صنایع فرآوری مواد غذایی:

(1) جیره غذایی فیبر، سبوس گندم، پوست جو دوسر، بقایای جوانه ذرت، پوسته سویا، سبوس برنج، بقایای چغندرقند و باگاس. پس از اینکه هوای فشرده پودرساز بستر سیال منجمد، فیلتر و خشک شد، جریان هوای مافوق صوت را از طریق نازل ها تشکیل می دهد و برای سیال شدن مواد به محفظه پودر کننده تزریق می شود. مواد تسریع شده در تقاطع جریان هوای جت چندین نازل ادغام می شوند و منجر به خشونت می شود. مواد زمینی با افزایش جریان هوا به منطقه طبقه بندی پروانه منتقل می شود. تحت تأثیر نیروی گریز از مرکز چرخ طبقه بندی و نیروی مکش فن، پودر درشت و ریز از هم جدا می شوند. جریان هوا وارد کلکتور سیکلون می شود، گرد و غبار ریز توسط فیلتر کیسه ای جمع آوری می شود و گاز تصفیه شده توسط فن القایی تخلیه می شود.

(2) ریزپودرها مانند غذاهای مکمل کلسیم، استخوان های حیوانات، صدف، پوست و غیره نسبت به کلسیم معدنی راحت تر توسط بدن انسان جذب و استفاده می شوند.

(3) کیتین، پوسته خرچنگ، پوسته میگو، ماگت، شفیره و سایر پودرهای بسیار ریز. سنگ شکن مکانیکی تمام سرامیک ترکیبی از فناوری های مشابه سنگ شکن در داخل و خارج از کشور است و دارای مزایای سنگ شکن ضربه ای و سنگ شکن چکشی است. نوع جدید محصولات خرد کردن ریز و سنگ زنی درشت که با بهینه سازی پارامترهای فنی اصلی توسعه یافته اند دارای ویژگی های نسبت خرد کردن بزرگ، مصرف انرژی کم، عملکرد پایدار، ساختار ساده و بهره برداری و نگهداری راحت هستند. آسیاب جت یک تجهیزات آسیاب جدید واقعا چند منظوره، با راندمان بالا و کم هزینه است.

(4) نوشابههای غیرالکلی را میتوان با استفاده از فناوری میکرو پودرسازی جریان هوا پردازش کرد. میتواند نوشیدنیهای غیرالکلی مانند چای پودری، نوشیدنیهای جامد سویا، پودر استخوان فوقالعاده، و نوشیدنیهای غنی از کلسیم و طعمهای فوری ماش را تولید کند.

کاربرد، فناوری پردازش و توسعه پودر سیلیکون

پودر سیلیس از کوارتز طبیعی (SiO2) یا کوارتز ذوب شده (SiO2آمورف پس از ذوب در دمای بالا و خنک شدن کوارتز طبیعی) ساخته شده است که خرد شده، آسیاب گلوله ای (یا ارتعاش، آسیاب جت)، شناورسازی، تصفیه ترشی، آب با خلوص بالا. پردازش، و غیره به پودر میکرو.

میکروپودر سیلیکون یک ماده غیر فلزی است که بی بو، غیر سمی و بدون آلودگی است. دارای مزایای سختی بالا، هدایت حرارتی کم، مقاومت در برابر دمای بالا، عایق بودن و خواص شیمیایی پایدار است.

با توجه به سطح پودر سیلیکون، می توان آن را به: پودر سیلیکون معمولی، پودر سیلیکون درجه الکتریکی، پودر سیلیکون ذوب شده، پودر سیلیکون فوق ریز، پودر سیلیکون کروی تقسیم کرد. با توجه به هدف، می توان آن را به موارد زیر تقسیم کرد: پودر سیلیکون ریز برای رنگ و پوشش، پودر سیلیکون ریز برای کف اپوکسی، پودر سیلیکون ریز برای لاستیک، پودر سیلیکون ریز برای درزگیر، پودر سیلیکون ریز برای پلاستیک های الکترونیکی و الکتریکی و ریز. پودر سیلیکون برای سرامیک های دقیق با توجه به فرآیند تولید، می توان آن را به: پودر کریستالی، پودر کریستوبالیت، پودر ذوب شده و پودرهای فعال مختلف تقسیم کرد.

استفاده از پودر سیلیکون

پودر میکروسیلیس با توجه به درجه های کیفی مختلف آن می تواند در زمینه های تولید لاستیک، پلاستیک، رنگ های پیشرفته، پوشش ها، مواد نسوز، عایق های الکتریکی، بسته بندی های الکترونیکی، سرامیک های با عیار بالا، ریخته گری دقیق و غیره استفاده شود.

پودر سیلیکون معمولی عمدتا برای رنگ ریخته گری رزین اپوکسی، مواد گلدان، لایه محافظ میله جوش، ریخته گری فلز، سرامیک، لاستیک سیلیکون، رنگ معمولی، پوشش و سایر پرکننده های صنایع شیمیایی استفاده می شود. پودر سیلیکون درجه الکتریکی عمدتاً برای ریختهگری عایق وسایل و اجزای الکتریکی معمولی، ریختهگری عایق لوازم الکتریکی با ولتاژ بالا، APG (فناوری قالبگیری ژل فشار رزین اپوکسی خودکار) مواد تزریق فرآیند، گلدان اپوکسی و صنایع لعاب سرامیکی پیشرفته استفاده میشود.

الزامات توزیع اندازه ذرات پودر سیلیکون درجه الکتریکی و الکترونیکی

| مشخصات / مش | اندازه ذرات میانه D50/μm | سطح ویژه/(cm2/g) | دانه بندی تجمعی |

| 300 | 21.00~25.00 | 1700~2100 | ≤50μm≥75% |

| 400 | 16.00~20.00 | 2100~2400 | ≤39μm≥75% |

| 600 | 11.00~15.00 | 2400~3000 | ≤25μm≥75% |

| 1000 | 8.00~10.00 | 3000~4000 | ≤10μm≥65% |

میکروپودر سیلیکون درجه الکترونیکی عمدتاً برای مدارهای مجتمع و قطعات الکترونیکی مواد بسته بندی پلاستیکی و مواد بسته بندی، مواد ریخته گری رزین اپوکسی، مواد گلدان و رنگ های با عیار بالا، پوشش ها، پرکننده های پلاستیک مهندسی، چسب ها، لاستیک سیلیکون، ریخته گری دقیق، درجه بالا استفاده می شود. پرکننده های لعاب سرامیکی و سایر زمینه های شیمیایی. مصرف سالانه ترکیب قالب گیری اپوکسی ده ها هزار تن است و محتوای پودر سیلیس در پرکننده 70٪ تا 90٪ است.

محتوای SiO2پودر سیلیکون فوق ریز با خلوص بالا بالاتر از 99.9٪ است و دارای ویژگی های اندازه ذرات کوچک، سطح ویژه بزرگ، خلوص شیمیایی بالا و توانایی پر کردن خوب است. عمدتاً برای ترکیب قالبگیری پلاستیک مدار مجتمع در مقیاس بزرگ و فوقالعاده بزرگ، ترکیب قالبگیری قطعات الکترونیکی، ترکیب گلدان ریختهگری اپوکسی، پوششهای با عیار بالا، رنگها، پلاستیکهای مهندسی، چسبها، لاستیک سیلیکون، ریختهگری دقیق، سرامیکهای پیشرفته و مواد شیمیایی استفاده میشود. رشته.

پودر سیلیکون کروی دارای سرعت پر شدن بالایی است و هرچه ضریب انبساط کوچکتر باشد، هدایت حرارتی کمتری دارد. ترکیب بسته بندی پلاستیکی دارای کمترین غلظت تنش و بیشترین استحکام است. ضریب اصطکاک کم است و سایش روی قالب کم است. به طور عمده در مواد بسته بندی پلاستیکی الکترونیکی، پوشش ها، کف های اپوکسی، لاستیک سیلیکون و زمینه های دیگر استفاده می شود.

برای ادغام بهتر پرکنندههای معدنی غیرفلزی با پلیمرهای مولکولی بالا، کانیهای غیرفلزی باید خرد، خالص و اصلاح شوند. به طور کلی، هرچه اندازه ذرات پرکننده کوچکتر باشد و پراکندگی یکنواخت تر باشد، خواص مکانیکی محصول بهتر است.

آسیاب فوق ریز پودر سیلیکون

استفاده از کانی های طبیعی کوارتز به عنوان مواد اولیه برای تهیه پودر فوق ریز نه تنها برای رفع نیاز بازار، بلکه برای کاهش بهتر محتوای ناخالصی های مضر در پودر است. کانی کوارتز طبیعی حاوی تعداد زیادی آخال و ترک است. استفاده از فناوری خرد کردن بسیار ریز می تواند تعداد ترک ها و عیوب را تا حد زیادی کاهش دهد. همراه با فرآیند تصفیه، محتوای ناخالصی های مضر را می توان بهتر کاهش داد. تهیه پودر کریستالی، پودر کریستوبالیت، پودر فیوژن و پودرهای فعال مختلف نیاز به فرآیند آسیاب و طبقه بندی دارد.

انتخاب تجهیزات بسیار ریز آسیاب و فوق ریز به طور مستقیم بر خروجی، کیفیت و شکل ذرات پودر محصول نهایی تأثیر می گذارد. در حال حاضر، ترکیب واحدهای تجهیزات سنگ زنی بسیار ریز و سنگ زنی فوق العاده ریز عبارتند از: آسیاب گلوله ای به علاوه درجه بندی، آسیاب ارتعاشی غیر عادی به علاوه درجه بندی، و آسیاب ارتعاشی به علاوه درجه بندی.

فرآیند تولید مدار بسته پودر سیلیکون طبقه بندی شده توسط آسیاب گلوله ای

ویژگی های خط تولید طبقه بندی آسیاب گلوله ای: خروجی زیاد، عملیات تجهیزات ساده، هزینه های نگهداری کم، انتخاب انعطاف پذیر رسانه های آسیاب و آستر، آلودگی کم برای پردازش با خلوص بالا مواد، عملکرد کلی قابل اعتماد تجهیزات، و محصول پایدار. کیفیت استفاده از پودر سیلیکون می تواند محصول را با سفیدی بالا، براقیت خوب و شاخص کیفیت پایدار کند. تولید پودر سیلیکون فوق ریز با خلوص بالا با پودر کردن یا آسیاب فوق ریز بیشتر و طبقه بندی بر اساس تهیه ماسه با خلوص بالا به دست می آید.

اصلاح سطح پودر سیلیکون

اثر عامل جفت کننده سیلان اعمال شده برای اصلاح سطح پودر سیلیکون بسیار ایده آل است. می تواند آب دوستی پودر سیلیس را به یک سطح آلی-فیلیک تبدیل کند و همچنین می تواند ترشوندگی مواد پلیمری آلی را به پودر آن بهبود بخشد و باعث شود که پودر سیلیس و مواد پلیمری آلی از طریق گروه های عاملی یک رابط پیوند کووالانسی قوی را تحقق بخشند. .

اثر کاربرد عامل جفت کننده سیلان به نوع انتخابی، دوز، شرایط هیدرولیز، ویژگی های بستر، موارد کاربرد، روش ها و شرایط مواد پلیمری آلی مربوط می شود.

کروی شدن پودر سیلیس

در حال حاضر، 97 درصد از مواد بسته بندی مدار مجتمع (IC) از ترکیب قالب گیری اپوکسی (EMC) استفاده می کنند و در ترکیب EMC، میکروپودر سیلیکون بیشترین استفاده را دارد که 70 تا 90 درصد جرم ترکیب قالب گیری اپوکسی را تشکیل می دهد. در مقایسه با میکروپودر سیلیکون زاویهای، میکروپودر سیلیکون حلقوی دارای نرخ پر شدن بالاتر، ضریب انبساط حرارتی کمتر، هدایت حرارتی کمتر، غلظت استرس کمتر، استحکام بالاتر و عملکرد بهتر دستگاههای میکروالکترونیکی تولید شده است. بنابراین، علاوه بر ذرات با خلوص بالا و فوق ریز، کروی شدن ذرات نیز به یکی از روندهای توسعه میکروپودرهای سیلیکونی تبدیل شده است.

روش های فعلی برای تهیه پودر سیلیکون کروی را می توان به روش های فیزیکی و روش های شیمیایی تقسیم کرد. روشهای فیزیکی عبارتاند از: روش گلولهزنی با شعله، روش اسپری ذوب با دمای بالا، روش احتراق در دمای پایین خود انتشاری، روش پلاسما و کروی شدن کلسینه در دمای بالا. روشهای شیمیایی عبارتند از: روش فاز گاز، روش سنتز هیدروترمال، روش سل-ژل، روش رسوب، روش میکروامولسیون و غیره. در روشهای شیمیایی به دلیل تجمع جدی ذرات، سطح ویژه بیشتر محصول و ارزش جذب روغن زیاد، مخلوط کردن با رزین اپوکسی زمانی که مقدار زیادی پر می شود دشوار است. بنابراین، صنعت فعلی عمدتا روش های فیزیکی را اتخاذ می کند.

مروری بر توسعه صنعت پودر سیلیکون

صنعت پودر سیلیکون یک صنعت سرمایه، فناوری و منابع بر است. با توسعه صنایع پیشرفته، ریز پودرهای سیلیکونی به طور گسترده ای مورد استفاده قرار گرفته اند و بیشتر و بیشتر مورد استفاده قرار می گیرند. تقاضای جهان برای پودر سیلیکون فوق خالص با خلوص بالا با توسعه صنعت آی سی به سرعت توسعه خواهد یافت. تخمین زده می شود که تقاضای جهانی برای آن در 10 سال آینده به میزان 20 درصد افزایش یابد. پودر سیلیکون بسیار ریز و با خلوص بالا به یک نقطه داغ برای توسعه صنعت تبدیل شده است، پودر سیلیکون کروی جهت توسعه صنعت تبدیل شده است و فناوری اصلاح سطح تشدید شده است.

منبع مقاله: شبکه پودر چین