فرآیند آسیاب پودر سنگ آهک

سنگ آهک ماده خام اصلی برای تولید سیمان، سنگدانه های درشت و ریز بتن، آهک، کربنات کلسیم و غیره است. خرد کردن و آسیاب آن به طور کلی فرآیند خشک را اتخاذ می کند و فرآیند مربوطه با توجه به زمینه های کاربردی مختلف انتخاب می شود:

برای سنگ آهک مورد استفاده در متالورژی و راه سازی، سنگ معدن به طور کلی خرد و غربال می شود.

برای محصولات پودری ریز که به عنوان افزودنی های خوراک و پرکننده های معمولی استفاده می شود، سنگ معدن به طور کلی توسط سنگ شکن دانه ای، سنگ شکن چکشی، سنگ شکن ضربه ای و غیره خرد می شود و سپس مستقیماً توسط آسیاب ریموند، آسیاب عمودی، آسیاب غلتکی، آسیاب ضربه ای و غیره آسیاب می شود.

برای پودر سنگ آهک بسیار ریز و پرکنندههای با عیار بالا که برای گوگردزدایی از گازهای دودکش استفاده میشوند، معمولاً خرد کردن بسیار ریز و طبقهبندی ریز مورد نیاز است و تجهیزات فرآیند اساساً مانند خرد کردن بسیار ریز کلسیت است.

در حال حاضر بیشتر پودر سنگ آهک مورد استفاده در صنعت مصالح ساختمانی، سنگ آهک یا تراشه های سنگی است که در تولید سنگدانه ها و غیره تولید می شود که برای برآوردن شرایط ظرافت مشخص شده آسیاب می شود.

1. فرآیند سنگ زنی سنگ آهک

دو فرآیند اصلی برای سنگ زنی سنگ آهک وجود دارد:

فرآیند مدار باز: فرآیندی که در آن مواد یک بار از آسیاب عبور کرده و به عنوان محصول نهایی برای مرحله بعدی عملیات استفاده می شود.

فرآیند مدار بسته: فرآیندی که در آن مواد پس از خروج از آسیاب در یک یا چند سطح مرتب میشوند و ذرات ریز به عنوان محصول نهایی استفاده میشوند و ذرات درشت برای آسیاب مجدد به آسیاب بازگردانده میشوند.

فرآیند مدار باز نسبتاً ساده است، با مزایای تجهیزات کمتر، سرمایه گذاری کمتر و عملیات آسان. با این حال، از آنجایی که همه مواد باید قبل از خروج از آسیاب، الزامات ظرافت را برآورده کنند، سنگ زنی بیش از حد مستعد رخ دادن است و مواد ریز آسیاب شده مستعد تشکیل یک لایه بافر هستند که مانع از آسیاب بیشتر مواد درشت می شود و آسیاب را تا حد زیادی کاهش می دهد. راندمان، و مصرف برق را افزایش می دهد.

بنابراین، اکثر تولید کنندگان پودر سنگ آهک در حال حاضر فرآیند مدار بسته را انتخاب می کنند که می تواند سنگ زنی بیش از حد را کاهش دهد، راندمان آسیاب را بهبود بخشد و مصرف انرژی را کاهش دهد. علاوه بر این، پودر سنگ آهک تولید شده توسط فرآیند مدار بسته دارای اندازه ذرات یکنواخت است و به راحتی تنظیم می شود، که می تواند نیازهای مختلف ظرافت را برآورده کند.

2. نمونه تولید مدار بسته پودر سنگ آهک آسیاب ریموند

شرح فرآیند:

سنگ آهک از قیف در پایین سیلو به نوار نقاله می ریزد و سپس برای آسیاب به آسیاب فرستاده می شود.

از آنجایی که غلتک آسیاب تحت تأثیر نیروی گریز از مرکز به طور محکم روی حلقه آسیاب می غلتد، مواد توسط بیل برداشته شده و به وسط غلتک آسیاب و حلقه آسیاب فرستاده می شود و مواد تحت اثر ضربه به پودر تبدیل می شوند. فشار سنگ زنی

مواد پودر شده توسط فن دمیده می شود و توسط طبقه بندی کننده بالای آسیاب طبقه بندی می شود.

طبقه بندی کننده از چرخ های تیغه شعاعی شعاعی و دستگاه های انتقال تشکیل شده است. چرخ های تیغه توسط دستگاه انتقال رانده می شوند تا با سرعت معینی بچرخند و ذرات درشت در جریان هوا را مسدود کرده و آنها را برای آسیاب مجدد برمی گرداند. پودر ریز همراه با جریان هوا از طریق صفحه باد به جداکننده سیکلون فرستاده می شود، بنابراین طبقه بندی کننده نقش غربالگری را ایفا می کند. اندازه ذرات پودر را می توان آزادانه با تنظیم حجم هوا یا تغییر سرعت چرخ تیغه تنظیم کرد.

جداکننده سیکلون محصولات واجد شرایط را از هوا جدا می کند و محصولات نهایی از طریق بالابر سطلی از طریق خط لوله به انبار محصول نهایی منتقل می شوند و جریان هوا از طریق مجرای هوای برگشتی برای بازیافت به دمنده باز می گردد.

این ماده حاوی مقدار مشخصی رطوبت است و مقدار مشخصی بخار آب در هنگام آسیاب تولید می شود. علاوه بر این، کل خط لوله کاملاً محکم آب بندی نشده است، بنابراین مقدار مشخصی گاز خارجی به سیستم مکیده می شود که باعث افزایش حجم هوای گردشی سیستم می شود. برای اطمینان از اینکه آسیاب تحت فشار منفی کار می کند، هوای اضافی برای تصفیه وارد جمع کننده گرد و غبار کیسه شده و سپس به اتمسفر تخلیه می شود.

چگونه عمر تجهیزات آسیاب عمودی را افزایش دهیم

در تولید سیمان، آسیاب عمودی یک تجهیزات کلیدی است و وضعیت عملکرد رولبرینگ آن برای ایمنی و کارایی تولید بسیار مهم است.

چگونه غلتک آسیاب عمودی دوام بیشتری داشته باشد

1. روان کننده مناسب را انتخاب کنید و به طور مرتب آن را تعویض کنید

انتخاب روان کننده بسیار مهم است. شما باید روان کننده های باکیفیت و مناسب برای محیط های با دمای بالا و فشار بالا را انتخاب کنید. در عین حال، روان کننده باید به طور مرتب تعویض شود تا از پایداری و تمیزی آن در حین استفاده اطمینان حاصل شود و از آسیب یاتاقان ناشی از مشکلات کیفیت روغن جلوگیری شود.

2. تقویت نگهداری روزانه، تشخیص زودهنگام و درمان اولیه

اپراتورها باید به طور مرتب وضعیت عملکرد سیستم روغن کاری را به ویژه در محیط های با دمای بالا بررسی کنند و به تغییرات دمای روغن توجه کنند. اگر دمای روغن غیرعادی باشد، دستگاه باید بلافاصله برای بازرسی متوقف شود و پس از عیب یابی به کار خود ادامه دهد. سایش یاتاقان ها نیز باید به طور مرتب بررسی شود و قطعات مشکل دار باید به موقع تعویض شوند تا از آسیب بیشتر جلوگیری شود.

3. به طور منظم آب بندی روغن را بررسی و تعویض کنید

اگرچه مهر و موم روغن کوچک است، اما تأثیر زیادی دارد. سایش کاسه نمد روغن باید به طور مرتب بررسی شود و کاسه نمد روغن خراب باید به موقع تعویض شود تا از نشتی روانکار و جلوگیری از ورود ناخالصی های خارجی به بلبرینگ جلوگیری شود. این اقدام ساده می تواند عمر مفید بلبرینگ را تا حد زیادی افزایش دهد.

علاوه بر مشکلات تحمل، مقاومت در برابر سایش غلتک سنگ زنی و آستر دیسک سنگ زنی نیز عامل مهمی است که بر عمر آسیاب عمودی تأثیر می گذارد. مواد مختلف و فرآیندهای ساخت، مقاومت در برابر سایش غلتک سنگ زنی و دیسک سنگ زنی را تعیین می کنند.

1. ریخته گری سنتی: کم هزینه، ریسک بالا

در فرآیندهای ریخته گری سنتی عمدتاً از فولاد منگنز بالا و چدن با کروم بالا به عنوان مواد استفاده می شود. از مزایای این مواد می توان به هزینه کم، فرآیند ساده و مناسب برای تولید در مقیاس بزرگ اشاره کرد.

با این حال، آنها همچنین دارای معایب آشکار هستند. اگرچه فولاد منگنز بالا چقرمگی خوبی دارد، اما مقاومت سایشی آن نسبتاً کم است. مقاومت در برابر سایش چدن با کروم بالا بهبود یافته است، اما مشکل شکنندگی آن همچنان برجسته است و در حین استفاده به راحتی ترک می خورد که تعمیر آن را غیرممکن می کند و فقط یک بار قابل استفاده است.

2. ریخته گری میکرو (روکش سطحی): انتخاب مقرون به صرفه

ریخته گری میکرو، همچنین به عنوان فناوری پوشش سطح شناخته می شود، در حال حاضر پرمصرف ترین راه حل ضد سایش است. این فرآیند برای بهبود مقاومت به سایش غلتک های سنگ زنی و دیسک های سنگ زنی با روکش کردن یک لایه مقاوم در برابر سایش بر روی یک بستر فولادی ریخته گری معمولی است.

3. ریخته گری کامپوزیت آلیاژ سرامیکی: ستاره مقاوم در برابر سایش آینده

ریخته گری کامپوزیت آلیاژ سرامیکی یک فناوری مقاوم در برابر سایش در حال ظهور است که ذرات سرامیکی را در سطح ماتریس چدن جاسازی می کند و مقاومت سایشی غلتک سنگ زنی و دیسک سنگ زنی را به طور قابل توجهی بهبود می بخشد. این ماده دارای مقاومت در برابر سایش و چقرمگی بسیار بالایی است و به ویژه برای استفاده در شرایط کاری سخت مناسب است.

با این حال، فرآیند ریخته گری کامپوزیت آلیاژ سرامیکی پیچیده است، هزینه ساخت بالا است، و همچنین مشکل جبران ناپذیری وجود دارد. برای شرایط کاری خاص با نیازهای بسیار بالا برای مقاومت در برابر سایش مناسب تر است تا محیط های معمولی تولید سیمان.

4. چگونه مناسب ترین راه حل را انتخاب کنیم؟

هنگام انتخاب مواد برای سنگ زنی غلتک ها و سنگ زنی آستر دیسک، سختی، چقرمگی، هزینه و قابلیت تعمیر باید به طور جامع با توجه به شرایط کاری خاص در نظر گرفته شود.

ریخته گری سنتی برای مواردی که نیازهای کنترل هزینه بالا و شرایط کاری نسبتاً ساده دارند مناسب است.

ریخته گری میکرو برای اکثر کارخانه های سیمان مناسب است. این می تواند مقاومت در برابر سایش بهتر را در عین کاهش هزینه های تعمیر و نگهداری ارائه دهد.

ریخته گری کامپوزیت آلیاژ سرامیکی برای برخی شرایط کاری خاص مناسب است. اگرچه هزینه آن بالا است، اما مقاومت بسیار بالای آن در برابر سایش ارزش توجه دارد.

کاربرد فناوری آسیاب فوق ریز در صنایع غذایی

فن آوری سنگ زنی فوق العاده در سال های اخیر با توسعه مستمر صنایع شیمیایی مدرن، الکترونیک، زیست شناسی، توسعه مواد و مواد معدنی و سایر فن آوری های پیشرفته پدیدار شده است. این یک فناوری پیشرفته برای پردازش مواد غذایی در داخل و خارج از کشور است.

در زمینه فرآوری مواد غذایی معمولا به پودرهایی با اندازه ذرات زیر 25 میکرومتر، پودرهای فوق ریز و روش تهیه پودرهای فوق ریز را فناوری آسیاب فوق ریز می نامند.

فن آوری های آسیاب فوق ریز که معمولاً در مواد غذایی مورد استفاده قرار می گیرد عمدتاً شامل نوع جریان هوا، نوع ارتعاش با فرکانس بالا، نوع آسیاب توپی (میله ای) دوار، نوع غلتکی و غیره است. در این میان، فناوری آسیاب فوق ریز جریان هوا با استفاده از گاز از طریق نازل فشار پیشرفته تر است. برای ایجاد نیروهای ضربه شدید، برخورد و اصطکاک برای دستیابی به سنگ زنی مواد.

طبقه بندی تکنولوژی آسیاب فوق ریز در صنایع غذایی

اگرچه پودر فوق ریز مواد غذایی مدت کوتاهی است که وجود داشته است، اما در چاشنی ها، نوشیدنی ها، غذاهای کنسرو شده، غذاهای منجمد، غذاهای پخته شده، غذاهای سالم و غیره استفاده می شود و تاثیر آن بهتر است.

کاربرد تکنولوژی آسیاب فوق ریز در فرآوری مواد غذایی

فرآوری نوشابه

در حال حاضر، نوشابههای غیرالکلی که با استفاده از فناوری میکرو آسیاب جریان هوا تولید میشوند شامل چای پودری، نوشیدنیهای جامد لوبیا و نوشیدنیهای غنی از کلسیم هستند که با پودر استخوان بسیار ریز تهیه میشوند.

فرهنگ چای در چین سابقه طولانی دارد. نوشیدن چای سنتی دم کردن چای با آب جوش است. بدن انسان مقدار زیادی مواد مغذی را از چای جذب نمی کند. بیشتر پروتئین، کربوهیدرات ها و برخی مواد معدنی و ویتامین ها در باقی مانده چای باقی می مانند. اگر چای در دمای اتاق و حالت خشک به پودر چای (اندازه ذرات کمتر از 5 میکرومتر) تبدیل شود، میزان جذب مواد مغذی آن توسط بدن انسان می تواند بهبود یابد.

افزودن پودر چای به سایر غذاها نیز می تواند محصولات جدید چای را ایجاد کند. نوشیدنی های پروتئین گیاهی محصولات شیری هستند که از دانه های گیاهی و هسته میوه های غنی از پروتئین از طریق خیساندن، آسیاب کردن، همگن سازی و سایر عملیات تهیه می شوند.

فرآوری میوه و سبزیجات

سبزیجات در دمای پایین به پودر خمیر میکرو آسیاب می شوند که نه تنها مواد مغذی را حفظ می کند، بلکه به دلیل ریز پالایش، طعم فیبر را بهتر می کند.

فرآوری غلات و روغن

افزودن پودر سبوس گندم بسیار ریز آسیاب شده، پودر سویا و غیره به آرد می تواند آرد با فیبر یا پروتئین بالا تولید کند. برنج، گندم و سایر غلات به پودر بسیار ریز پردازش می شوند. به دلیل اندازه ذرات کوچک، نشاسته سطحی فعال می شود و غذای پر شده یا مخلوط شده با آن دارای خواص عالی بلوغ آسان، طعم و مزه خوب است.

دانه های سویا پس از آسیاب بسیار ریز به پودر شیر سویا تبدیل می شوند که می تواند بوی ماهی را از بین ببرد. لوبیاهایی مانند ماش و لوبیا قرمز را نیز می توان پس از آسیاب بسیار ریز به خمیر لوبیا با کیفیت بالا، شیر سویا و سایر محصولات تبدیل کرد.

فرآوری محصولات آبزی

اسپیرولینا، مروارید، لاک پشت ها، کوسه ها و سایر پودرهای فوق ریز غضروف دارای مزایای منحصر به فردی هستند. به عنوان مثال، پردازش سنتی پودر مروارید به این صورت است که برای بیش از ده ساعت آسیاب گلوله ای به اندازه ذرات به چند صد مش می رسد.

پردازش مواد غذایی کاربردی

پودر فوق ریز می تواند فراهمی زیستی مواد کاربردی را بهبود بخشد و مقدار مواد پایه را در غذا کاهش دهد. انتشار مداوم ریزذرات در بدن انسان می تواند کارایی را طولانی تر کند. در فرآیند تولید عسل جامد، آسیاب فوق ریز مواد با آسیاب کلوئیدی می تواند ظرافت محصول را افزایش دهد.

فرآوری ادویه ها و چاشنی ها

فناوری آسیاب فوقالعاده، به عنوان یک روش جدید پردازش مواد غذایی، میتواند ادویهها و محصولات چاشنی (عمدتاً محصولات جامد تخمیر شده لوبیا) فرآوری شده توسط فرآیندهای سنتی را با کیفیتتر کند.

تخلخل عظیم ادویه ها و چاشنی ها پس از میکرونیزه کردن، یک حفره جمعی ایجاد می کند که می تواند عطر را جذب و حاوی عطر کند و طعم آن برای مدت طولانی باقی بماند و عطر و طعم آن شدیدتر است.

در عین حال، فناوری آسیاب فوق ریز می تواند چاشنی های سنتی را به ذرات بسیار ریز بسیار عالی با اندازه ذرات یکنواخت و عملکرد پراکندگی خوب تبدیل کند و سیالیت، سرعت انحلال و سرعت جذب بسیار افزایش می یابد و اثر طعم نیز به طور قابل توجهی بهبود می یابد.

برای محصولاتی که نیازهای حسی بالایی دارند، اندازه ذرات ادویهها پس از آسیاب فوقریز بسیار ریز بوده و تا مش 300 تا 500 میرسد و با چشم غیرمسلح به هیچ وجه نمیتوان وجود ذرات را مشاهده کرد و ایجاد لکههای سیاه در محصول را از بین میبرد و بهبود مییابد. کیفیت ظاهری محصول در عین حال، تجهیزات مربوطه از فناوری سنگ زنی فوق ریز دارای عملکردهای فیزیکی و شیمیایی مانند پوشش، امولسیون، امولسیون جامد و اصلاح است که چشم انداز واقع بینانه ای را برای توسعه محصولات چاشنی ایجاد می کند.

کاربرد دی اکسید تیتانیوم در پوشش های مختلف چیست؟

در سال های اخیر، با توسعه سریع صنعت پوشش، مردم نیازهای بالاتر و بالاتری برای عملکرد دی اکسید تیتانیوم دارند. آنها نه تنها به دی اکسید تیتانیوم برای پراکندگی بسیار خوب نیاز دارند، بلکه به دی اکسید تیتانیوم نیز نیاز دارند تا خاصیت پنهان کنندگی بسیار خوبی داشته باشند. در عین حال، آنها همچنین نیازهای بسیار بالایی برای محتوای ناخالصی دی اکسید تیتانیوم دارند. تحت چنین الزامات بالایی، دی اکسید تیتانیوم پرمصرف به طور مداوم فناوری تولید خود را بهبود بخشیده، عملکرد خود را بهبود بخشیده و جهت کاربرد خود را گسترش داده است.

در میان آنها، دی اکسید تیتانیوم درجه رنگدانه دارای ضریب شکست بالا و قدرت رنگ دهی قوی است و دارای مزایای بسیار برجسته ای هم در قدرت پنهان سازی و هم در پراکندگی است. به همین دلیل، دی اکسید تیتانیوم با درجه رنگدانه به طور گسترده در پوشش ها و کاغذسازی استفاده می شود. نسبت دی اکسید تیتانیوم رنگدانه ای در پوشش ها بیشترین مقدار را دارد که در میان آنها دی اکسید تیتانیوم روتیل به طور گسترده در صنعت استفاده می شود.

به عنوان پوشش های تزئینی

عملکرد رنگدانه دی اکسید تیتانیوم با درجه رنگدانه بسیار خوب است و افراد مدرن بیشتر رنگ های سفید یا روشن را برای تزئین خانه در دکوراسیون خانه انتخاب می کنند. بنابراین، دی اکسید تیتانیوم رنگدانه به طور گسترده ای مورد استقبال مردم در دکوراسیون خانه قرار گرفته است. نه تنها این، دی اکسید تیتانیوم با درجه رنگدانه نیز به طور گسترده در پوشش های خارجی برای کشتی ها، اتومبیل ها و غیره استفاده می شود.

به عنوان پوشش های معماری

دی اکسید تیتانیوم با درجه رنگدانه نقش بسیار مهمی در فرآیند تولید پوشش ها دارد و دی اکسید تیتانیوم عمدتاً در پوشش های معماری استفاده می شود.

روکش های سفید خالص درست کنید

بیشتر پوشش های سفید موجود در بازار از مقدار زیادی دی اکسید تیتانیوم رنگدانه ای در فرآیند تولید استفاده می کنند.

پوشش های طرح رنگارنگ درست کنید

بسیاری از پوششهای الگوی موجود در بازار اکنون نمیتوانند از نظر نسبت رنگ یا الگوی دی اکسید تیتانیوم با درجه رنگدانه کار کنند، بنابراین دی اکسید تیتانیوم با درجه رنگدانه نقش بسیار مهمی در تولید پوششهای طرح رنگارنگ ایفا میکند. دی اکسید تیتانیوم درجه رنگدانه نیز به طور گسترده ای در رنگ های بیرونی خودرو استفاده می شود زیرا دی اکسید تیتانیوم رنگدانه رنگ بسیار خوب و روشنایی بالایی دارد.

پوشش های کاربردی خاص بسازید

بسیاری از پوششهای مقاوم در برابر دمای بالا از دیاکسید تیتانیوم رنگدانهای در فرآیند تولید استفاده میکنند و پوششهای مقاوم در برابر دمای بالا نوعی پوششهای کاربردی خاص هستند، بنابراین دی اکسید تیتانیوم با درجه رنگدانه یک ماده خام ضروری در تولید پوششهای کاربردی خاص است.

ساخت مواد رسانا

از دی اکسید تیتانیوم نیز می توان برای ساخت مواد رسانا استفاده کرد. از آنجایی که سطح ذرات دی اکسید تیتانیوم با درجه رنگدانه می تواند یک پوشش ایجاد کند، دی اکسید تیتانیوم نیز می تواند در تولید مواد آنتی استاتیک استفاده شود.

ساخت دی اکسید تیتانیوم با پوشش هسته

از دی اکسید تیتانیوم رنگدانه ای نیز می توان برای ساخت دی اکسید تیتانیوم با پوشش هسته استفاده کرد که اغلب در تولید پوشش ها نیز استفاده می شود.

ساخت دوغاب دی اکسید تیتانیوم

همچنین یک دوغاب دی اکسید تیتانیوم در طبقه بندی دی اکسید تیتانیوم وجود دارد. این نیازی به فرآیندهای بسیار پیچیده یا هزینه های تولید بسیار بالا در طول فرآیند تولید ندارد. بنابراین، دوغاب دی اکسید تیتانیوم در تولید و زندگی مردم بسیار محبوب است. دی اکسید تیتانیوم رنگدانه ای در فرآیند تولید دی اکسید تیتانیوم دوغاب ضروری است، بنابراین دی اکسید تیتانیوم با درجه رنگدانه نقش بسیار مهمی در فرآیند ساخت دی اکسید تیتانیوم دوغاب ایفا می کند.

اثر محافظ UV

دی اکسید تیتانیوم با درجه نانو به طور گسترده ای در تولید پوشش های ضد اشعه ماوراء بنفش استفاده می شود. در بسیاری از مکان های زندگی مردم، اجتناب از اشعه ماوراء بنفش ضروری است. بنابراین استفاده از دی اکسید تیتانیوم درجه نانو با عملکرد محافظ UV برای ساخت پوشش های ضد UV بسیار ضروری است.

اثر جذب UV

دی اکسید تیتانیوم با درجه نانو نه تنها می تواند از پرتوهای فرابنفش محافظت کند، بلکه تا حدی اشعه ماوراء بنفش را نیز جذب می کند. بنابراین، در بسیاری از پوشش های رنگ روشن، از دی اکسید تیتانیوم با درجه نانو در فرآیند تولید استفاده می شود. علاوه بر این، این دی اکسید تیتانیوم می تواند مقاومت آب و هوای دیوارهای خارجی ساختمان را نیز بهبود بخشد.

رنگدانه های اثر

دی اکسید تیتانیوم با درجه نانو روتیل به طور گسترده در رنگ های بیرونی خودرو استفاده می شود. این نه تنها می تواند به طور موثر براقیت ضعیف سطح بیرونی خودرو را بپوشاند، بلکه جلوه های نوری بدیع تری را به مردم ارائه می دهد. بعلاوه، استفاده از دی اکسید تیتانیوم روتیل با گرید نانو بر روی روکش خودرو به افراد اجازه می دهد تا جلوه های مختلف نور را از زوایای مختلف ببینند و در نتیجه نیازهای بصری افراد را برآورده کنند.

اینکه آیا کلسیت می تواند کربنات کلسیم با کیفیت بالا تولید کند به این شاخص ها بستگی دارد

کلسیت یک ماده معدنی کربنات کلسیم طبیعی و ماده اولیه اصلی برای تولید کربنات کلسیم سنگین است. عیار و محتوای ناخالص سنگ کلسیت یکی از عوامل مهم تأثیرگذار بر شاخص کیفیت محصولات کربنات کلسیم سنگین است و همچنین کلید تعیین اینکه آیا کربنات کلسیم با گرید مواد غذایی و دارویی است یا کربنات کلسیم با گرید پرکننده معمولی است.

1. محتوای CaO

CaO تنها علامت کیفی اجزای مفید سنگ معدن است. در نیازهای کاغذسازی، پوششها، پلاستیک، لاستیک و صنایع غذایی، با محتوای CaCO3 (که میتواند از محتوای CaO تبدیل شود) بیان میشود.

2. سفیدی

سفیدی علامت کیفیت فیزیکی سنگ معدن است که به رنگ و روشنایی محصول نهایی مربوط می شود.

3. اسید کلریدریک نامحلول

اجزای نامحلول اسید هیدروکلریک (A.I.R) عمدتاً شامل سیلیس آزاد (fSiO2)، سیلیکات (آلومینیوم) و اکسیدهای آهن و منگنز است که شاخص های ترکیبی چند معدنی هستند.

4. محتوای منیزیم و فلز قلیایی

MgO عمدتا برای ارزیابی محتوای دولومیت در سنگ معدن استفاده می شود. در صنایع کاغذ و پلاستیک، زمانی که میزان دولومیت کمتر از 3% (معادل MgO≤0.65%) باشد، تاثیر قابل توجهی ندارد. در صنایع پوشش و لاستیک، این نیاز را می توان تا 6% (معادل MgO≤1.3%) کاهش داد. به طور کلی MgO از تالک و سرپانتین تاثیر کمی دارند.

5. محتوای SiO2

SiO2، آزمایش های مختلف سنگ معدن نشان می دهد که عمدتاً از fSiO2، آلومینوسیلیکات ها و کانی های سیلیکات می آید. در این میان کانیهای سیلیکات عمدتاً ولاستونیت هستند که از نظر سختی تفاوت خاصی با کلسیت دارند و بر یکنواختی اندازه ذرات محصول تأثیر میگذارند. شستشو با آب می تواند مقداری Si، Al و Fe موجود در کلسیت را حذف کند و سفیدی سنگ معدن را بهبود بخشد.

6. محتوای Al2O3

Al2O3 عمدتاً از مواد معدنی آلومینوسیلیکات بدست می آید و یکی از اجزای اصلی نامحلول اسید هیدروکلریک است. مقدار مجاز نباید از مقدار حدی نامحلول های اسید کلریدریک بیشتر باشد.

7. محتوای Fe2O3

Fe2O3 یک جزء رنگی است و محتوای آن بر رنگ محصول تأثیر می گذارد. با توجه به تجربه صنعت، Fe2O3≤0.3% تاثیر قابل توجهی ندارد و Fe2O3≤0.1% تقریبا هیچ تاثیری ندارد. Fe2+ در بسیاری از مواد معدنی وجود دارد. در صورت تغییر قیمت در حین پردازش یا استفاده، باید به تاثیر آن توجه شود.

8. محتوای MnO

MnO در سنگ معدن کلسیت عمدتاً از اکسیدهای منگنز، کانی های کربناته و کانی های سیلیکات به دست می آید. MnO بر سفیدی تأثیر می گذارد. در استانداردهای فعلی صنعت هیچ الزامی برای منگنز وجود ندارد. در شاخص های قبلی، کاربرد صنعت لاستیک نیازمند کنترل محتوای آن است.

9. محتوای مضر

فلزات سنگین، باریم، فلوئور، آرسنیک، قلیایی آزاد، (فلز قلیایی + منیزیم)، گوگرد و سایر شاخص ها. این شاخص ها باید برای استفاده به عنوان افزودنی های غذایی، خمیر دندان و تولید کاغذ بسته بندی مواد غذایی، یا برای محصولات لاستیکی و پلاستیک ها و پرکننده های پوششی که بر سلامتی تأثیر دارند، ارزیابی شوند.

10. محتوای ماده خارجی تاریک

محتوای ماده خارجی تیره و اندازه ذرات تأثیر خاصی بر سفیدی دارند. در شرایط فعلی، انجام آمار کیفی در مورد محتوای مواد خارجی تیره و ذرات برای ارزیابی مناسب بودن آن برای پردازش بسیار ریز توصیه می شود. هنگامی که محتوای ماده خارجی تیره در کربنات کلسیم سنگین برای صنعت کاغذسازی از مقدار معینی فراتر رود، باید به عنوان یک شاخص ارزیابی استفاده شود. به طور کلی، لازم است که در هر گرم نمونه بیش از 5 ذره ماده خارجی تیره وجود نداشته باشد.

11. زردی و شفافیت

سفیدی آزمایش شده در حال حاضر، همچنین به عنوان سفیدی نور آبی شناخته می شود، در واقع روشنایی ماده است و نمی تواند تفاوت رنگ مواد را به خوبی منعکس کند. بنابراین، کربنات کلسیم سنگین برای کاغذسازی نیاز به ارزیابی زردی و شفافیت دارد. صنعت کاغذسازی امیدوار است که زردی کم، شفافیت کم و پوشش خوب باشد. کلسیت با سفیدی بالا اغلب شفافیت خوبی دارد.

مزایای سولفات باریم رسوبی در کاربرد پوشش ها چیست؟

سولفات باریم یک عامل تقویت کننده در صنعت پوشش است و در بین مصرف کنندگان بسیار محبوب است و می تواند مقاومت در برابر آب، مقاومت در برابر سایش و مقاومت در برابر ضربه را بهبود بخشد پیری سطح و همچنین می تواند به عنوان یک عامل تقویت کننده در پوشش ها استفاده شود، زیرا دارای خاصیت پر کنندگی بالا و جذب روغن کم است، هزینه پوشش های مختلف روغنی، پوشش های پایه آب و غیره را به میزان قابل توجهی کاهش می دهد.

سولفات باریم رسوبشده را میتوان برای جایگزینی دیاکسید تیتانیوم استفاده کرد، قدرت پنهانکنندگی آن کاهش نمییابد و باعث افزایش سفیدی و روشنایی پوشش میشود. پایداری خوب، مقاومت در برابر اسید و قلیایی، نامحلول در آب، اتانول، حلال های آلی، سختی متوسط، سفیدی بالا، براقیت بالا و جذب اشعه ایکس مضر.

پوشش تولید شده توسط سولفات باریم نه تنها میزان جامد پوشش را افزایش می دهد، بلکه میزان حلال مورد استفاده را نیز کاهش می دهد، بلکه در تولید و ساخت نیز براقیت بسیار بالایی دارد ، بلکه کارایی تولید را تا حد زیادی بهبود می بخشد و سود شرکت را ایجاد می کند.

در کاربردهای پوشش دارای مزایای زیر است:

1. عملکرد هزینه بالا

سولفات باریم ته نشین شده دارای انعکاس بسیار بالایی در طیف گسترده ای است، بنابراین مانند یک پودر سفید به نظر می رسد و رنگ خنثی است قدرت رنگدانه چه خمیر رنگی مبتنی بر آب، چه خمیر رنگی حلال یا خمیر رنگی جهانی، استفاده از سولفات باریم رسوب داده شده به طور قابل توجهی و موثر مشکل لخته سازی را در تهیه رنگدانه های مختلف کاهش می دهد، مانع فضایی یا دفع بار را افزایش می دهد. رنگدانه را تثبیت می کند و مقرون به صرفه بودن آن را بهبود می بخشد همچنین می تواند به طور موثری استفاده از رنگدانه های مختلف را کاهش دهد و در جایگزینی رنگدانه ها از جمله دی اکسید تیتانیوم، رنگدانه های رنگی و کربن سیاه نقش داشته باشد.

2. می توان برای تنظیم براقیت استفاده کرد

سولفات باریم رسوبی دارای قابلیت پخش عالی است، بنابراین رنگ با سولفات باریم رسوبشده حتی در غلظتهای بالاتر خواص براقیت و رئولوژیکی بسیار بالایی دارد.

3. می تواند محتوای حلال را کاهش دهد

سولفات باریم ته نشین شده دارای جذب روغن کم است که می تواند به طور موثری محتوای جامد خمیر رنگ را افزایش دهد و مقدار حلال را تقریباً کاهش دهد و VOC را کاهش دهد.

4. می تواند زمان سنگ زنی را کوتاه کند

استفاده از سولفات باریم رسوبشده در تهیه پوششها میتواند به طور موثری مشکل لختهسازی در تهیه رنگدانههای مختلف را کاهش دهد، نه تنها باعث صرفهجویی در مواد خام میشود، بلکه به طور موثری زمان آسیاب و پراکندگی را کوتاه میکند.

5. مقاومت در برابر آب و هوا / مقاومت شیمیایی بسیار خوب

سولفات باریم رسوبی دارای توانایی بازتاب نور قوی در محدوده طول موج فرابنفش است و می تواند با TiO2 همکاری کند تا مقاومت خوبی در برابر آفتاب و مقاومت در برابر آب و هوا داشته باشد.

6. بهبود خواص مکانیکی

پوشش با افزودن سولفات باریم رسوبشده، چسبندگی بین لایهای و سختی فیلم بهتری دارد.

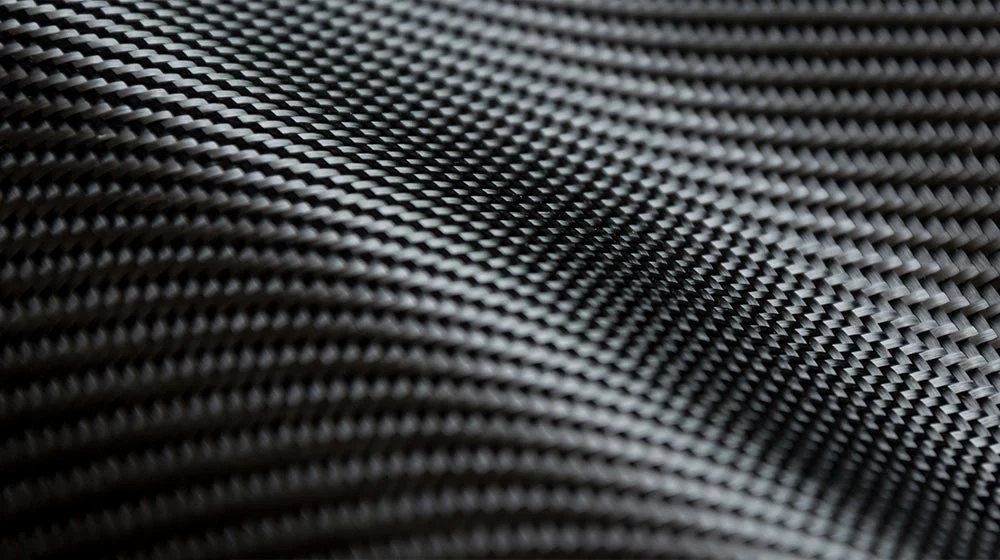

درمان سطح فیبر کربن: افزایش عملکرد مواد کامپوزیت

فیبر کربن از فیبر آلی از طریق یک سری فرآیندهای عملیات حرارتی تبدیل می شود. محتوای کربن آن بیش از 90٪ است. این یک فیبر معدنی با کارایی بالا و یک ماده جدید با خواص مکانیکی عالی است. فیبر کربن نه تنها خواص ذاتی مواد کربنی را به ارث می برد، بلکه انعطاف پذیری و پردازش پذیری الیاف نساجی را نیز ترکیب می کند. این به عنوان نسل جدیدی از الیاف تقویت کننده در نظر گرفته می شود و در بسیاری از زمینه های با تکنولوژی بالا استفاده می شود.

به عنوان یک تقویت کننده، اگرچه دارای یک سری ویژگی های عملکرد عالی است، اما با چالش هایی نیز همراه است که باید با آنها روبرو شد. به دلیل ساختار گرافیت مانند، سطح آن از نظر شیمیایی بی اثر است و نفوذ به رزین و واکنش شیمیایی دشوار است. ترکیب شدن سطح با رزین دشوار است که به نوبه خود بر استحکام مواد کامپوزیت تأثیر می گذارد. بنابراین لازم است سطح فیبر کربن را تصفیه کرد، ناخالصیهای سطح الیاف کربن را حذف کرد، شیارهای روی سطح فیبر کربن را حک کرد یا منافذ ریز را برای افزایش سطح، تغییر خواص سطحی فیبر کربن ایجاد کرد. گروههای عاملی قطبی و فعالسازی سطح روی سطح فیبر کربن را افزایش داده و سپس نفوذ و واکنش شیمیایی آسانتر میشود، به طوری که سطح مشترک ماده کامپوزیت محکمتر به هم متصل شده و استحکام بیشتر میشود.

روشهای زیادی برای تصفیه سطح فیبر کربن وجود دارد که عمدتاً شامل اکسیداسیون فاز گاز، اکسیداسیون فاز مایع، اکسیداسیون الکتروشیمیایی، عملیات پوششدهی با عامل جفتکننده، عملیات پلاسما، فناوری اصلاح پیوند و غیره میشود. در این میان، اکسیداسیون فاز گازی رایجترین روش در حال حاضر است. و اکسیداسیون الکتروشیمیایی در حال حاضر تنها فناوری است که میتواند بهطور پیوسته در طول آمادهسازی فیبر کربن بهصورت آنلاین عمل کند، و عملکرد کلی کامپوزیتهای مبتنی بر رزین تقویتشده با فیبر کربن که با اکسیداسیون الکتروشیمیایی تیمار شدهاند، بهبود یافته است.

(1) روش اکسیداسیون فاز گاز

روش های اکسیداسیون فاز گاز شامل اکسیداسیون هوا، اکسیداسیون ازن و غیره است.

روش اکسیداسیون هوا روشی برای قرار دادن فیبر کربن در هوای با رطوبت نسبی معین برای عملیات حرارتی بالا برای اکسید شدن سطح فیبر کربن با دمای بالا است. پس از اکسیداسیون، عناصر غیر کربنی در سطح فیبر کربن افزایش مییابد که برای بهبود ترشوندگی الیاف و پیوند رزین مفید است.

(2) روش اکسیداسیون فاز مایع

روش اکسیداسیون فاز مایع استفاده از اسید نیتریک غلیظ، اسید سولفوریک غلیظ، پراکسید هیدروژن و سایر اکسیدان ها برای تماس طولانی مدت با فیبر کربن برای تشکیل کربوکسیل، هیدروکسیل و گروه های دیگر روی سطح الیاف است تا پیوند با رزین را تقویت کند.

(3) روش اکسیداسیون الکتروشیمیایی

اکسیداسیون الکتروشیمیایی روشی برای تصفیه سطح فیبر کربن با استفاده از خواص رسانایی فیبر کربن به عنوان آند و گرافیت، صفحه مسی یا ورق نیکل به عنوان کاتد تحت اثر میدان الکتریکی DC و با استفاده از اسید، قلیایی و نمک مختلف است. محلول ها به عنوان الکترولیت اثر عملیات اکسیداسیون الکتروشیمیایی سطحی یک فرآیند ترکیبی از اچینگ اکسیداسیون لایه به لایه و تغییرات گروه عملکردی است.

(4) روش درمان پوشش عامل جفت

عامل کوپلینگ دارای یک گروه عملکردی دوگانه در ساختار شیمیایی خود است که آن را قادر می سازد تا با سطح الیاف و رزین واکنش شیمیایی نشان دهد. برخی از گروه های عاملی می توانند با سطح الیاف پیوندهای شیمیایی ایجاد کنند، در حالی که سایر گروه های عاملی می توانند با رزین واکنش شیمیایی دهند. از طریق چنین اقدام میانجی شیمیایی، عامل جفت کننده می تواند رزین و سطح الیاف را محکم به هم متصل کند و در نتیجه عملکرد کلی ماده را افزایش دهد. با استفاده از کوپلینگ نه تنها می توان استحکام و دوام مواد را بهبود بخشید، بلکه چسبندگی و مقاومت آن را در برابر خوردگی شیمیایی افزایش داد.

(5) روش درمان پلاسما

فناوری پلاسما عمدتاً از تخلیه، ارتعاش الکترومغناطیسی با فرکانس بالا، موج ضربه و تشعشعات پرانرژی برای تولید پلاسما در شرایط گاز بی اثر یا گاز حاوی اکسیژن برای تصفیه سطح مواد استفاده می کند.

(6) فناوری اصلاح پیوند

با پیوند نانو هرم های شش ضلعی کاربید سیلیکون، چسبندگی سطحی بین فیبر کربن و رزین را می توان به طور قابل توجهی افزایش داد، که نه تنها خواص مکانیکی مواد کامپوزیتی فیبر کربن را افزایش می دهد، بلکه عملکرد اصطکاک آنها را نیز بهبود می بخشد. این فناوری در ساخت دیسک های ترمز به کار گرفته شده است.

با انتخاب یک روش درمان سطحی مناسب، می توان خواص سطحی فیبر کربن را بهبود بخشید و پیوند آن با مواد ماتریس را افزایش داد و در نتیجه عملکرد کلی ماده کامپوزیت را بهبود بخشید.

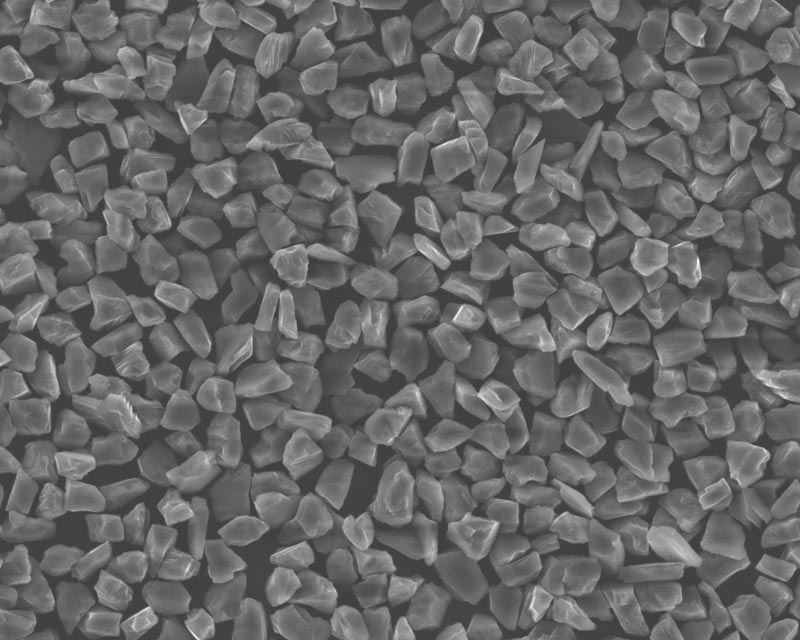

روند توسعه میکرو پودر الماس

الماس که معمولاً به عنوان مته الماس شناخته می شود، ماده معدنی متشکل از کربن است. این یک آلوتروپ از گرافیت با فرمول شیمیایی C است. همچنین شکل اصلی الماس معمولی است. الماس سخت ترین ماده ای است که به طور طبیعی در طبیعت وجود دارد.

طبقه بندی ریز پودر الماس

ریزپودر الماس به تک بلورهای الماسی اطلاق می شود که خرد، شکل داده شده، خالص شده و درجه بندی می شوند تا پودر الماس میکرون و زیر میکرون تشکیل شود. با توجه به منبع مواد اولیه، می توان آن را به ریز پودر الماس طبیعی و ریز پودر الماس مصنوعی تقسیم کرد.

طبقه بندی ریز پودر الماس

ریز پودر الماس تک کریستال توسط ساینده های تک کریستال الماس مصنوعی تولید می شود که خرد شده و شکل می گیرد و با روش های فرآیندی خاص از مواد فوق سخت تولید می شود.

ساختار الماس پلی کریستالی از ذرات ریز متعدد در مقیاس نانو تشکیل شده است که توسط پیوندهای غیراشباع به هم متصل شده اند که بسیار شبیه به الماس سیاه طبیعی است (الماس پلی کریستالی طبیعی با رنگ اصلی سیاه یا خاکستری تیره).

نقش انواع پودر الماس

پودر الماس سنتی را می توان به دو دسته پودر الماس پلی کریستالی و پودر الماس تک کریستال تقسیم کرد. با توسعه فناوری نانو، پودر نانو الماس مورد استفاده قرار گرفته و بیش از پیش مورد توجه مردم قرار گرفته است.

پودر الماس پلی کریستالی

پودر الماس پلی کریستالی از گرافیت با استفاده از روش انفجار جهت دار منحصر به فرد ساخته می شود. موج ضربهای ناشی از انفجار جهتدار مواد منفجره با قدرت انفجار بالا، پرههای فلزی در حال پرواز را تسریع میکند و به تکههای گرافیت برخورد میکند و باعث میشود که گرافیت به الماس پلی کریستالی تبدیل شود. پودر الماس پلی کریستالی با شکنندگی مشخص می شود. شکل ذرات آن بلوک شبه دایره ای نامنظم و سطح ناصاف و ناهموار است.

عملکرد: عمدتاً در پردازش کریستال نوری/فوق العاده ریز تراشه، پرداخت بسیار ریز ویفر سیلیکونی بزرگ، اصلاح سطح و سایر زمینه ها استفاده می شود. پودر الماس پلی کریستالی کروی دارای ظاهری خاکستری مایل به سیاه و درخشندگی کمی فلزی است.

پودر الماس تک کریستال

پودر الماس تک کریستال به روش فشار استاتیک ساینده الماس مصنوعی تک کریستال تولید می شود که با روش های فرآیندی خاص از مواد فوق سخت خرد و شکل می گیرد. ذرات آن خصوصیات تک کریستالی الماس تک کریستالی را حفظ می کند و شکل کریستالی آن یک شش ضلعی منظم و کامل با استحکام بالا، چقرمگی و پایداری حرارتی خوب و مقاومت در برابر ضربه قوی است.

عملکرد: مناسب برای ساخت محصولات آبکاری، چرخ های سنگ زنی، چرخ های سنگ زنی، و برای پرداخت، حکاکی، شیشه های خودرو، مبلمان پیشرفته، سرامیک، کاربید سیمانی، مواد مغناطیسی و غیره از سنگ های درجه بالا. این یک ماده خام ایده آل برای سنگ زنی و پرداخت مواد با سختی بالا مانند کاربید سیمانی، سرامیک، سنگ های قیمتی، شیشه نوری و غیره است.

پودر نانو الماس

زمانی که اندازه دانه کمتر از 100 نانومتر باشد به آن نانو الماس می گویند. این ماده نه تنها دارای خواص عالی الماس است، بلکه دارای خواص منحصر به فرد نانومواد مانند اثر اندازه کوچک، اثر سطحی، اثر کوانتومی و غیره می باشد.بنابراین دارای ویژگی های دوگانه نانومواد و الماس بوده و کاربرد وسیع تری دارد. .

عملکرد:

(1) استفاده از سنگ زنی و پرداخت. نانو الماس دارای ویژگی های مواد فوق سخت و نانومواد است. می توان از آن در تولید پولیش قطعات دقیق و برای پردازش فوق العاده ظریف کوارتز، شیشه نوری، نیمه هادی ها، آلیاژها و سطوح فلزی استفاده کرد. مقدار زبری سطح Ra می تواند به 2-8 نانومتر برسد.

(2) کاربرد در زمینه پزشکی. از نانوالماس می توان به عنوان یک حامل بیولوژیکی در تحقیقات پزشکی استفاده کرد و همچنین می تواند در پوشش های مقاوم در برابر سایش بر روی سطوح استخوان های مصنوعی و مفاصل مصنوعی برای افزایش عمر مفید استخوان ها و مفاصل مصنوعی استفاده شود.

(3) استفاده از مواد بسته بندی با هدایت حرارتی بالا. مواد کامپوزیت تهیه شده با افزودن نانو الماس به یک ماتریس فلزی با رسانایی حرارتی بالا به نوع جدیدی از مواد بسته بندی الکترونیکی با ضریب انبساط حرارتی پایین و رسانایی حرارتی بالا تبدیل می شود.

پودر میکرو الماس طیف وسیعی از کاربردها را دارد، مانند ابزارهای برش، سیم های الماس، خمیرهای آسیاب / سیالات ساینده و غیره. سناریوهای مختلف کاربرد، نیازمندی های متفاوتی برای میکرو پودر الماس دارند و توسعه تخصصی برای توسعه میکرو پودر الماس مفید است. بدون شک میکرو پودر الماس یک ساینده ضروری برای توسعه محصولات به سمت بالا، دقیق و پیشرفته است و چشم انداز کاربرد آن گسترده و زمینه های کاربرد آن نیز در حال گسترش است.

سنگ آهک علاوه بر سوزاندن سیمان چه کاربردهای گران قیمت دیگری دارد؟

سنگ آهک ماده اولیه اصلی تولید سیمان است. برای تولید 1 تن کلینکر سیمان حدود 1.4 تا 1.5 تن سنگ آهک مصرف می شود.

بنابراین، علاوه بر تولید سیمان، سنگ آهک چه کاربردهای پیشرفته دیگری دارد؟

1. تولید اکسید کلسیم

اکسید کلسیم از کلسینه کردن سنگ آهک در دمای بالا به دست می آید که معمولاً به عنوان پودر سفید آهک زنده شناخته می شود. با توجه به ظاهر محصول، اکسید کلسیم را می توان به اکسید کلسیم بلوک و اکسید کلسیم پودری تقسیم کرد. با توجه به محتوای مختلف کلسیم و منیزیم، اکسید کلسیم را می توان به اکسید کلسیم درجه صنعتی، اکسید کلسیم درجه غذایی و غیره تقسیم کرد. اکسید کلسیم درجه صنعتی به چهار دسته تقسیم می شود: محصولات کلاس I برای سنتز شیمیایی هستند. محصولات کلاس II برای کاربید کلسیم هستند. محصولات کلاس III برای پلاستیک و لاستیک هستند. محصولات کلاس IV برای گوگردزدایی از گازهای دودکش و سایر مصارف هستند.

اکسید کلسیم یک ماده کمکی مهم و ماده اولیه اولیه برای فولاد و پلاستیک است. چشم انداز بازار بزرگی در زمینه های حفاظت از محیط زیست مانند تصفیه فاضلاب صنعتی، سوزاندن زباله و گوگردزدایی از گازهای دودکش دارد. به عنوان یک اکسید قلیایی مقرون به صرفه، اکسید کلسیم همچنین به طور گسترده در بزرگراه ها، راه آهن های پرسرعت، ساخت و ساز، صنعت (فلزات غیر آهنی، کاغذ سازی، شکر، خاکستر سودا، غذا، دارو، مصالح ساختمانی)، کشاورزی و غیره استفاده می شود. مزارع، و یک ماده اولیه اساسی مهم است.

2. تولید هیدروکسید کلسیم

هیدروکسید کلسیم از هضم اکسید کلسیم و آب تشکیل می شود. فرمول شیمیایی آن Ca(OH)2 است که معمولاً به عنوان آهک خشک و آهک هیدراته شناخته می شود. محلول آبی آن را آب آهک شفاف می نامند.

هیدروکسید کلسیم دارای خواص کلی یک قلیایی است و یک قلیایی قوی است. از آنجایی که حلالیت هیدروکسید کلسیم بسیار کمتر از هیدروکسید سدیم و هیدروکسید پتاسیم است، خورندگی و قلیایی بودن محلول آن نسبتاً کم است، بنابراین می توان از آن به عنوان یک تنظیم کننده اسیدیته در مواد غذایی برای ایفای نقش در بافر، خنثی سازی و ... استفاده کرد. انجماد هیدروکسید کلسیم درجه مواد غذایی دارای فعالیت نسبتاً بالا، ساختار نسبتاً شل، خلوص بالا، سفیدی خوب، محتوای ناخالصی کم و فاقد عناصر مضر مانند سرب و As است.

هیدروکسید کلسیم به طور گسترده ای به عنوان یک ماده خام در صنعت تولید کلسیم استفاده می شود که در این میان گلوکونات کلسیم رایج است. هیدروکسید کلسیم را می توان به عنوان تنظیم کننده اسیدیته در شیرخشک (شامل شیرخشک شیرین) و شیرخشک خامه ای و فرآورده های آماده شده آن و شیرخشک مخصوص نوزادان استفاده کرد. هیدروکسید کلسیم را می توان به عنوان بافر، خنثی کننده و جامد کننده در آبجو، پنیر و محصولات کاکائو استفاده کرد. به دلیل تنظیم pH و اثرات انعقادی آن، می توان از آن برای سنتز داروها و افزودنی های غذایی، سنتز بیومواد با تکنولوژی بالا HA، سنتز فسفات های VC برای افزودنی های خوراک، و سنتز سیکلوهگزان کلسیم، لاکتات کلسیم استفاده کرد. ، سیترات کلسیم، افزودنی های صنعت قند و تصفیه آب و سایر مواد شیمیایی آلی پیشرفته. برای تهیه تنظیم کننده های اسیدیته و منابع کلسیم مانند محصولات نیمه تمام گوشت خوراکی، محصولات کنجاک، محصولات نوشیدنی و تنقیه پزشکی مفید است.

3. تولید نانو کربنات کلسیم

نانو کربنات کلسیم به پرکنندههای معدنی کاربردی با اندازه ذرات 100-1 نانومتر اطلاق میشود که به طور گسترده در لاستیک، پلاستیک، کاغذسازی، جوهر، پوششها، درزگیرها و چسبها، داروها، خمیر دندانها، مواد غذایی و سایر زمینهها استفاده میشود.

تولید صنعتی نانو کربنات کلسیم عمدتاً بر اساس کربن سازی است. مواد اولیه آن عمدتاً سنگ آهک با محتوای کربنات کلسیم بالا است. محصولات پودری از طریق کلسینه کردن، هضم، کربنیزاسیون، اصلاح، پراکندگی و خشک کردن به دست می آیند.

با توجه به تغییر گرادیان محتوای CaO در سنگ آهک، می توان از سنگ آهک با کیفیت بالا با محتوای بیش از 54 درصد برای تولید محصولات کربنات کلسیم سبک و نانو کربنات کلسیم با ارزش افزوده بالا استفاده کرد که عمدتاً در پلاستیک های مرغوب استفاده می شود. کاغذ سازی، پوشش، دارو، الکترونیک، غذا و سایر صنایع؛ سنگ آهک با کیفیت متوسط با محتوای بین 49 تا 53 درصد می تواند برای تولید اکسید کلسیم فعال و هیدروکسید کلسیم هضم شده از آن استفاده شود که عمدتاً در حلال های متالورژی، مواد شیمیایی و صنایع پردازش عمیق مواد غذایی استفاده می شود. سنگ آهک بی کیفیت با محتوای کمتر از 48 درصد قابل استفاده در صنعت سیمان و صنعت ساختمان می باشد.

با توجه به محتوای اکسید کلسیم متفاوت منابع سنگ آهک، مواد اولیه سنگ آهک به صورت پلکانی در صنایع مختلف مرتبط توزیع می شود تا زنجیره صنعتی کاملا بسته با منابع باکیفیت، استفاده کامل و حداکثر ارزش و اثرات زیست محیطی حاصل شود. .

توسعه رزین های ترموست اصلاح شده با گرافن

گرافن یک ماده مسطح دوبعدی لانه زنبوری است که از یک لایه اتم کربن که به روش هیبریدی sp2 به هم متصل شده اند، تشکیل شده است. این خواص بسیار عالی مانند تحرک حامل بالا، عبور نور بالا، سطح ویژه بالا، مدول یانگ بالا، استحکام شکست بالا و غیره دارد. مواد رزین گرما سخت به دلیل مزایایی مانند استحکام ویژه بالا، مدول ویژه بزرگ، پایداری حرارتی خوب و مقاومت در برابر خوردگی توجه گستردهای را از صنعت و دانشگاه به خود جلب کردهاند.

دو روش اصلی برای اصلاح سطح پودر گرافن وجود دارد: اصلاح پیوند کووالانسی و اصلاح پیوند غیرکووالانسی.

اصلاح پیوند کووالانسی روشی است که از واکنشهای شیمیایی برای دستیابی به پیوند کووالانسی اصلاحکنندهها بر روی سطح گرافن یا درمان ویژه گرافن برای تشکیل گروههای عملکردی جدید یا پیوندهای شیمیایی استفاده میکند و در نتیجه سازگاری و پراکندگی پودر گرافن در ماتریکس رزین را بهبود میبخشد.

اصلاح پیوند غیرکووالانسی عمدتاً گروه اصلاح شده را با گرافن از طریق انباشته پیوند π-π برای دستیابی به اصلاح مؤثر گرافن ترکیب می کند. مزیت این روش این است که پراکندگی گرافن را بدون تغییر ساختار شیمیایی گرافن یا ایجاد پیوندهای کووالانسی جدید بهبود می بخشد.

برای انواع مختلف ماتریس های رزین گرما سخت، لازم است روش اصلاح مناسبی انتخاب شود تا پودر گرافن بتواند به طور یکنواخت در رزین پراکنده شود بدون اینکه بر عملکرد ماتریس رزین تأثیر بگذارد.

به عنوان یک نوع جدید پرکننده تقویت کننده، گرافن را می توان به طور مساوی در ماتریس رزین ترموست پراکنده کرد تا به طور قابل توجهی خواص مکانیکی، مقاومت در برابر فرسایش، خواص الکتریکی، مقاومت در برابر خوردگی و مقاومت در برابر سایش مواد کامپوزیت را بهبود بخشد و در نتیجه دامنه کاربرد رزین ترموست را افزایش دهد. مواد کامپوزیتی مبتنی بر

ویژگی های مکانیکی

گرافن می تواند به طور قابل توجهی خواص مکانیکی مواد رزین ترموست را بهبود بخشد و باعث می شود مواد کامپوزیتی دارای ارزش کاربردی مهمی در زمینه ماشین آلات و قطعات ساختاری خودرو باشند.

عملکرد ضد فرسایش

افزودن اکسید گرافن رسانایی حرارتی مواد کامپوزیت را بهبود می بخشد و استخراج گرما را تسریع می کند و نرخ فرسایش خطی مواد کامپوزیت را تا 62.08 درصد کاهش می دهد. افزودن اکسید گرافن برای القای تشکیل یک لایه کربن در ماتریس در طول فرآیند فرسایش، افزایش درجه گرافیتی شدن ماتریس و تشکیل یک لایه عایق حرارتی برای جلوگیری از انبساط گرما به داخل ماده و در نتیجه کاهش میزان حرارت مفید است. نرخ فرسایش خطی مواد کامپوزیت و بهبود مقاومت فرسایشی مواد کامپوزیت رزین.

خواص الکتریکی

گرافن یک ماده کربنی با ساختار شبکه دو بعدی لانه زنبوری است که از اتم های کربن هیبرید شده sp2 تشکیل شده است. الکترونهای π ساختاری عالی یک اثر مزدوج ایجاد میکنند که تحرک الکترونها را تا حد زیادی بهبود میبخشد. در عین حال، در شرایط ایده آل، نوار رسانایی و نوار ظرفیت گرافن در نقطه دیراک در تماس هستند، به طوری که الکترون ها می توانند بین نوار ظرفیت و نوار رسانایی بدون مانع انرژی حرکت کنند، در نتیجه گرافن را به داشتن خواص الکتریکی عالی ارتقا می دهد. .

مقاومت در برابر خوردگی

رزین ترموست یک ماده ماتریس رایج در مواد پوششی است و دارای مقاومت در برابر خوردگی عالی است، اما مواد رزین پخت شده باعث ایجاد ریز منافذ یا ریز شکاف می شود که توانایی حفاظتی زیرلایه را تضعیف می کند. پایداری شیمیایی و ویژگی های سد کننده خود گرافن می تواند به طور موثری از نفوذ عوامل خورنده جلوگیری کند و از انتشار بیشتر عوامل خورنده در سطح در هنگام رسیدن به سطح فلز جلوگیری کند و میزان آسیب خوردگی به لایه محافظ را به حداقل برساند و آن را به پرکننده ترجیحی تبدیل کند. برای پوشش های بستر فلزی

کاربرد رزین ترموست اصلاح شده با گرافن

در حال حاضر، رزین ترموست اصلاح شده با گرافن عمدتاً در پوششهای ضد خوردگی سنگین استفاده میشود که روی تجهیزات بزرگ (مانند کشتیهای بزرگ، سکوهای سطحی، توربینهای بادی و غیره) اسپری میشود تا از خوردگی و افزایش عمر مفید جلوگیری شود. در آینده، رزین ترموست اصلاح شده با گرافن نیز به طور گسترده در هوافضا، قطعات الکترونیکی و سایر زمینه ها استفاده خواهد شد.