پیکربندی توپ فولادی آسیاب گلوله ای

به عنوان یک تجهیزات سنگ زنی پرکاربرد، پر کردن بدنه سنگ زنی (گلوله فولادی) بسیار مهم است. در طول فرآیند کار آسیاب گلوله ای، اصطکاک بین گلوله فولادی و ماده باعث ایجاد اثر سنگ زنی و لایه برداری می شود. تنها با اطمینان از معقول بودن درجه بندی بدنه سنگ زنی (گلوله فولادی) و تناسب معینی بدنه های آسیاب مختلف، می توان آن را با ترکیب اندازه ذرات ماده مورد آسیاب تطبیق داد. ، برای به دست آوردن یک اثر آسیاب خوب. انتخاب معقول درجه بندی توپ های فولادی آسیاب گلوله ای معیاری برای بهبود خروجی و کیفیت محصول آسیاب گلوله ای است.

اصول اولیه درجه بندی توپ فولاد آسیاب گلوله ای عبارتند از:

(1) در شرایط عادی، هرچه قطر آسیاب بزرگتر باشد، نیروی ضربه بزرگتر است، بنابراین قطر توپ فولادی نسبتاً کوچک است.

(2) هنگام برخورد با سنگ معدنی با سختی بالا و اندازه ذرات درشت، به نیروی ضربه زیادی نیاز دارد، بنابراین لازم است یک توپ فولادی با اندازه بزرگتر بارگیری شود. یعنی هرچه مواد سختتر باشد، قطر توپ فولادی بزرگتر است.

(3) به طور کلی از اصل "دو انتها کمتر، بیشتر در وسط" پیروی کنید، یعنی توزیع توپ در چهار سطح، توپ های بزرگ و کوچک کمتر، و توپ های بیشتر در وسط.

هنگام انتخاب توپ فولادی، عوامل زیادی باید در نظر گرفته شود. مانند نوع آسیاب و قطر و طول استوانه; سختی، چقرمگی و اندازه ذرات مورد نیاز موادی که باید آسیاب شوند. توپ های بزرگ یا کوچک را نمی توان کورکورانه تعقیب کرد. مواد باید با توجه به نیازهای واقعی انتخاب شود.

پس از نصب آسیاب گلوله ای، تجهیزات باید اجرا شود و ظرفیت پردازش باید به تدریج افزایش یابد، بنابراین افزودن توپ های فولادی در یک زمان کامل نمی شود. در شرایط عادی، در مرحله اجرای آزمایشی با بار، افزودن گوی های فولادی باید در سه تا چهار بار تکمیل و با توجه به ظرافت اندازه گیری شده مواد تنظیم شود.

پس از عملکرد عادی آسیاب گلوله ای، توپ های فولادی در طول عملیات به سایش ادامه می دهند. به منظور حفظ سرعت پر شدن و نسبت معقول گلوله های فولادی و حفظ عملکرد پایدار آسیاب گلوله ای، باید توپ های مکمل معقولی برای جبران ساییدگی و پارگی انجام شود. اصطکاک منطقی بین گلوله های فولادی و توپ های فولادی، توپ های فولادی و سنگ معدن، توپ های فولادی و صفحه آستر آسیاب گلوله ای آسیاب گلوله ای بزرگ را کوچک و آسیاب گلوله ای متوسط را به توپ های کوچک تبدیل می کند. بنابراین در شرایط عادی نیازی به اضافه کردن یک توپ کوچک نیست.

هر کاربر باید وضعیت واقعی خود را به دقت تجزیه و تحلیل کند و تنها از طریق تحقیق و انباشت طولانی مدت می تواند نسبت بارگذاری و مقدار اضافه مناسب را دریابد و نباید کورکورانه اضافه کند.

مراحل و اصول خرید آسیاب گلوله ای

همانطور که همه ما می دانیم تجهیزات آسیاب گلوله ای یک تجهیزات حرفه ای برای آسیاب مواد هستند. از ابتدای شروع صنعت سنگ زنی متالورژی و معدن، در بسیاری از صنایع رونق گرفت. در حال حاضر موارد رایج تر آسیاب گلوله ای شن کوارتز، آسیاب گلوله سیمان، آسیاب گلوله ای سرامیکی، آسیاب گلوله ای پوشش لاستیکی، آسیاب گلوله ای خاکستر سفید، آسیاب گلوله ای پودر کلسیم و غیره هستند، بنابراین انتخاب تجهیزات آسیاب گلوله ای پیچیده تر است.

نوع مربوط به تجهیزات آسیاب گلوله ای را با توجه به مواد خودمان انتخاب کنید. به عنوان مثال، موادی که قرار است آسیاب شوند عبارتند از: سرباره، ماسه کوارتز، سرباره فولادی و غیره، سپس نوع مربوطه آسیاب گلوله ای را انتخاب می کنیم: آسیاب گلوله ای سرباره، آسیاب گلوله ای شن کوارتز، آسیاب گلوله ای سرباره فولادی، زیر توپ شن کوارتز را انتخاب می کنیم. آسیاب به عنوان نمونه .

ماده ای که باید آسیاب شود ماسه کوارتز است. لازم است خروجی روزانه خط تولید آسیاب گلوله ای کوارتز را تخمین زده و سپس با توجه به خروجی، نوع مربوطه آسیاب گلوله ای شن کوارتز را انتخاب کنید. اصل انتخاب مدل آسیاب گلوله ای ماسه کوارتز این است که نه خیلی بزرگ، نه خیلی کوچک، درست است، زیرا مدل کوچک منجر به شکست تولید اولیه برنامه ریزی شده می شود و مدل بزرگ باعث هدر رفتن منابع و اشغال می شود. مساحت بزرگتر و غیره.

تعیین نوع و مدل آسیاب گلوله ای بسیار مهم است، اما یافتن سازنده مناسب آسیاب گلوله ای مهمتر است، زیرا سازنده تجهیزات آسیاب گلوله ای به کیفیت، فرآیند و خدمات پس از فروش آسیاب گلوله ای مربوط می شود. ، و کیفیت آسیاب گلوله ای به پایداری تولید بعدی مربوط می شود. فرآیند آسیاب گلوله ای پیشرفته می تواند کیفیت مواد آسیاب را بهبود بخشد و در عین حال می تواند خروجی را افزایش دهد و مصرف انرژی را کاهش دهد. تجهیزات آسیاب گلوله ای متعلق به نوعی تجهیزات مکانیکی است و نمی توان تضمین کرد که انواع تجهیزات مکانیکی ضد خطا هستند. در فرآیند استفاده طولانی مدت، مشکلات تجهیزات آسیاب گلوله ای اجتناب ناپذیر است. در اسرع وقت با سازنده تماس بگیرید و تعمیر به موقع ایراد بخش مهمی از خدمات پس از فروش است. بنابراین، خدمات پس از فروش با کیفیت نه تنها می تواند به سرعت تجهیزات آسیاب گلوله ای را تعمیر کند، بلکه راندمان تولید خط تولید آسیاب گلوله ای را نیز بهبود می بخشد. .

عوامل سایش دنده آسیاب گلوله ای

طبق بررسی های انجام شده، زمانی که آسیاب گلوله ای کار می کند، اکثر اجزای آن بسیار خوب کار می کنند، با این تفاوت که چرخ دنده های بزرگ و کوچک آسیاب گلوله ای اغلب فرسوده می شوند و میزان ضایعات بسیار بالاست که باعث افزایش تولید می شود. هزینه. بنابراین چه چیزی باعث سایش چرخ دنده آسیاب توپ می شود؟

1. شرایط روانکاری ضعیف: در عملکرد واقعی آسیاب گلوله ای، اثر روانکاری نقاط روغن کاری چرخ دنده ایده آل نیست، زیرا با چرخش دنده یا افزایش سرعت، بیشتر گریس تحت تأثیر دنده وارد سطح دنده نمی شود. نیروی گریز از مرکز. به روکش چرخ دنده پرتاب شد و در اثر لرزش روکش چرخ دنده روی سطح چرخ دنده افتاد و همچنان به سمت روکش چرخ دنده هدایت شد و در نهایت به پایین روکش چرخ دنده افتاد. در نتیجه، قطعات مش بندی چرخ دنده شرایط روانکاری ضعیفی دارند و اصطکاک خشک یا اصطکاک مرزی در نقاط مش بندی موضعی سطح دندان رخ می دهد و باعث سایش و شکست جدی سطح چرخ دنده می شود.

2. نشتی مکرر دوغاب تجهیزات: در حین کار آسیاب گلوله ای به دلیل عملکرد نامناسب یا نگهداری نامناسب، در آسیاب گلوله ای نشتی دوغاب ایجاد می شود و دوغاب بدون اینکه به موقع پاک شود وارد چرخ دنده می شود و باعث دنده می شود. پوشیدن؛ یا سوراخ رزوه شده در پوشش سوراخ آسیاب گلوله ای نشتی دارد. خمیر، باعث سایش دنده می شود.

3. عملکرد ضعیف آب بندی: اگر عملکرد عنصر آب بندی آسیاب گلوله ای خیلی ضعیف باشد، مقدار زیادی زباله در حین کار وارد گریس می شود، مانند خمیر معدنی بیش از حد، ذرات پودر و سایر ناخالصی ها. در نتیجه شرایط روانکاری دنده بدتر می شود، سایش دنده را تشدید می کند، عمر عملیاتی چرخ دنده را کوتاه می کند و هزینه تولید کاربر را افزایش می دهد.

4. دقت نصب قابل دستیابی نیست: اگرچه آسیاب گلوله ای ساختار ساده و الزامات دقت ساخت و نصب بالایی دارد، اما هنگام نصب چرخ دنده آسیاب گلوله ای باید بر روند ساخت و روش های نصب تاکید شود. اگر در حین نصب روغن روانکار برای رفع اصطکاک نصب به موقع اضافه نشود، سایش افزایش یافته و عمر چرخ دنده آسیاب گلوله ای کوتاه می شود.

دلایل کاهش و خروجی کمتر آسیاب گلوله ای

1. "آسیاب اشباع" دلیل اصلی است که بر خروجی آسیاب های گلوله ای تاثیر می گذارد

هنگامی که خروجی آسیاب گلوله ای کمتر و کمتر می شود، اولین چیزی که باید در نظر گرفت این است که آیا پدیده "سوز کردن اشباع" وجود دارد یا خیر. علل "سنگ اشباع" عبارتند از: خوراک بیش از حد. سختی و اندازه ذرات مواد سنگ زنی بزرگتر می شود. این ماده دارای رطوبت بیش از حد است. درجه بندی توپ فولادی غیر منطقی است. تخته محفظه یا رنده توسط زباله مسدود شده است. راه حل مشکل "سوز کردن کامل": مقدار خوراک را کاهش دهید. هنگامی که اندازه یا سختی مواد سنگ زنی تغییر می کند، تنظیمات مربوطه را به موقع انجام دهید. میزان آب مواد سنگ زنی را تنظیم کنید. به طور منطقی توپ های فولادی بزرگ، متوسط و کوچک را پیکربندی کنید. انسداد تخته محفظه یا درز رنده را تمیز کنید. افزایش تهویه سیلندر آسیاب گلوله ای.

2. زمان کار آسیاب گلوله ای بیش از حد طولانی است

طول زمان آسیاب مستقیماً بر ترکیب و خلوص محصول تأثیر می گذارد و تأثیر زمان آسیاب بر اندازه ذرات نیز مشهود است. در مرحله اولیه، با افزایش زمان، اندازه ذرات سریعتر کاهش می یابد، اما پس از آسیاب گلوله ای برای مدت زمان معین، حتی اگر زمان آسیاب گلوله ای ادامه یابد، مقدار اندازه ذرات محصول کاهش نمی یابد. خیلی زیاد. مواد مختلف زمان های بهینه آسیاب گلوله ای متفاوتی دارند. از سوی دیگر، هر چه زمان آسیاب طولانیتر باشد، آلودگی جدیتر ایجاد میشود که بر خلوص محصول تأثیر میگذارد.

3. عدم افزودن به موقع توپ های فولادی

اثر سنگ زنی آسیاب گلوله ای و خروجی توسط توپ های فولادی آسیاب گلوله ای محدود می شود. با سنگ زنی و ضربه توپ های فولادی در سیلندر، گوی های فولادی فرسوده می شوند. بنابراین، برای اطمینان از خروجی قوام آسیاب گلوله ای، باید توپ های فولادی به موقع اضافه شوند.

4. درجه حرارت در سیلندر افزایش می یابد

دمای آسیاب گلوله ای در حین کار افزایش می یابد، کرنش موثر آسیاب گلوله ای برای تشکیل نانومواد کاهش می یابد و اندازه دانه کریستال افزایش می یابد که به طور قابل توجهی بر خواص مکانیکی پودر ساخته شده به مواد حجیم تأثیر می گذارد. علاوه بر این، چه محصول نهایی آسیاب گلوله ای محلول جامد، ترکیب بین فلزی، نانو کریستال یا فاز آمورف باشد، انتشار درگیر است و انتشار تحت تأثیر دمای آسیاب قرار می گیرد، بنابراین دما نیز عامل مهمی است که بر خروجی آسیاب گلوله ای تأثیر می گذارد.

5. محتوای رطوبت مواد بسیار زیاد است

به دلیل رطوبت زیاد مواد، یکنواختی تغذیه تحت تأثیر قرار می گیرد و زمان تغذیه طولانی می شود. ثانیاً چون مواد مرطوب بیش از حد تغذیه می شود، ممکن است باعث ایجاد پدیده خمیر گلوله و آستر خمیری در آسیاب شود و حتی «سوز کردن کامل» نیز مجبور به توقف فرآیند آسیاب شود. به طور کلی، به ازای هر 1٪ افزایش در رطوبت جامع مواد وارد شده به آسیاب، خروجی آسیاب گلوله ای 8٪ -10٪ کاهش می یابد. هنگامی که رطوبت بیشتر از 5٪ باشد، آسیاب گلوله ای اساساً نمی تواند عملیات آسیاب را انجام دهد.

6. نسبت اضافه کردن کمک سنگ زنی

افزودن مواد کمکی آسیاب در فرآیند تولید سیمان مجاز است، اما مقدار افزوده نباید از 1% تجاوز کند. اضافه کردن بیش از این استاندارد غیر منطقی است. علاوه بر این، بیشتر کمک های سنگ زنی موادی با فعالیت سطحی قوی هستند که برای همه مواد مناسب نیستند. آنها باید به طور معقولی با توجه به ماهیت مواد اضافه شوند.

به طور خلاصه، اگر خروجی آسیاب گلوله ای شما کمتر و کمتر می شود، ابتدا بررسی کنید که آیا پدیده "سوز کردن کامل" رخ می دهد یا خیر. اگر نه، بر اساس دلایل دیگر برای یافتن اصل مشکل، تحقیقاتی را انجام دهید و سپس میتوانید مشکل خروجی کم را به طور اساسی حل کنید. این مشکل باعث شد که آسیاب گلوله ای هر چه زودتر تولید خود را از سر بگیرد و منافع اقتصادی بیشتری به همراه داشته باشد.

نقش و انواع رسانه های آسیاب آسیاب گلوله ای

عملکرد بدنه آسیاب در آسیاب گلوله ای خرد کردن و آسیاب کردن مواد حجیم وارد شده به آسیاب به پودر ریز است. اندازه ذرات ماده ای که به تازگی وارد آسیاب شده است حدود 20 میلی متر است و در نهایت به پودر ریز زیر 0.08 میلی متر تبدیل می شود (معمولاً باقیمانده الک نباید از 15٪ تجاوز کند). بدنه آسیاب عمدتاً بر مواد حجیم تازه تغذیه شده (در محفظه سنگ زنی درشت) تأثیر می گذارد و آنها را به عنوان مکمل آسیاب می کند. در این مدت برخورد بین بدنه های سنگ زنی اجتناب ناپذیر است. صدای قوی هنگام کار آسیاب عمدتاً از محفظه سنگ زنی درشت می آید. همانطور که اندازه ذرات مواد کاهش می یابد، به سیلو بعدی جریان می یابد، بدنه آسیاب به طور عمده آسیاب می شود، صدا به تدریج ضعیف می شود و پس از آسیاب ریز به بیرون از آسیاب فرستاده می شود. انواع و مشخصات مختلف بدنه سنگ زنی در اتاقک های مختلف سنگ زنی استفاده می شود.

① توپ فولادی: نوعی بدنه سنگ زنی که به طور گسترده در آسیاب های توپ استفاده می شود. در طول فرآیند سنگ زنی با مواد تماس پیدا می کند و تأثیر زیادی بر روی مواد می گذارد. عمدتاً در یک انبار (انتهای خوراک نیز یک انبار سنگ زنی درشت است) و یک انبار دوگانه استفاده می شود. دو محفظه (محفظه های درشت و ریز آسیاب) برای آسیاب های مدار بسته، یک و دو محفظه برای آسیاب های لوله ای. قطر توپ فولادی بین Ф15 ~ 125 میلی متر است. با توجه به الزامات فرآیند سنگ زنی، محفظه سنگ زنی درشت به طور کلی Ф50 ~ 110 میلی متر را انتخاب می کند و محفظه سنگ زنی ریز از مشخصات مختلف Ф20 ~ 50 میلی متر استفاده می کند.

②بخش فولادی: در محفظه سنگ زنی ریز آسیاب، مواد عمدتاً آسیاب می شوند. بخش فولادی (آهن) می تواند جایگزین توپ فولادی شود. شکل آن مخروطی استوانه ای کوتاه یا کوتاه است. تماس خطی با مواد دارد و اثر سنگ زنی قوی دارد. اما ضربه کم است، بنابراین برای محفظه سنگ زنی مناسب تر است.

③ میله فولادی: میله فولادی نوعی بدنه سنگ زنی است که معمولاً در سنگ زنی مرطوب استفاده می شود، با قطر Ф40 ~ 90 میلی متر و طول میله 50 ~ 100 میلی متر کوتاه تر از طول محفظه سنگ زنی است.

صرف نظر از نوع بدنه ساینده، الزامات بالایی برای مواد خود دارد: باید مقاومت در برابر سایش و ضربه بالا داشته باشد. کیفیت مواد آن بر راندمان آسیاب و سرعت عملیات آسیاب تأثیر می گذارد. این ماده باید سخت، مقاوم در برابر سایش و شکستن آسان باشد. به عنوان مثال، چدن با کروم بالا یک چدن سفید آلیاژی با محتوای کروم بالا است که با مقاومت در برابر سایش، مقاومت در برابر حرارت، مقاومت در برابر خوردگی و چقرمگی قابل توجه مشخص می شود. چدن کم کروم حاوی عناصر کروم کمتری است و چقرمگی بالاتری دارد. چدن کروم ضعیف است، اما مقاومت سایشی خوبی دارد. برای استفاده به عنوان آستر توپ های کوچک، مقاطع آهنی و محفظه های سنگ زنی مناسب است.

معرفی و مزایای آسیاب گلوله ای

آسیاب گلوله ای تجهیزات کلیدی برای آسیاب کردن مواد پس از خرد شدن است. این نوع ماشین سنگ زنی مجهز به تعداد معینی توپ فولادی به عنوان رسانه سنگ زنی در سیلندر خود می باشد.

به طور گسترده ای در تولید سیمان، محصولات سیلیکات، مصالح ساختمانی جدید، مواد نسوز، کودها، بهینه سازی فلزات آهنی یا غیرآهنی و سرامیک های شیشه ای استفاده می شود. آسیاب گلوله ای برای آسیاب سنگ های مختلف و سایر مواد مناسب است. به طور گسترده ای در فرآوری مواد معدنی، مصالح ساختمانی و صنایع شیمیایی استفاده می شود. می توان آن را به روش های آسیاب خشک و مرطوب تقسیم کرد. با توجه به روش های مختلف تخلیه، می توان آن را به نوع شبکه و نوع سرریز تقسیم کرد.

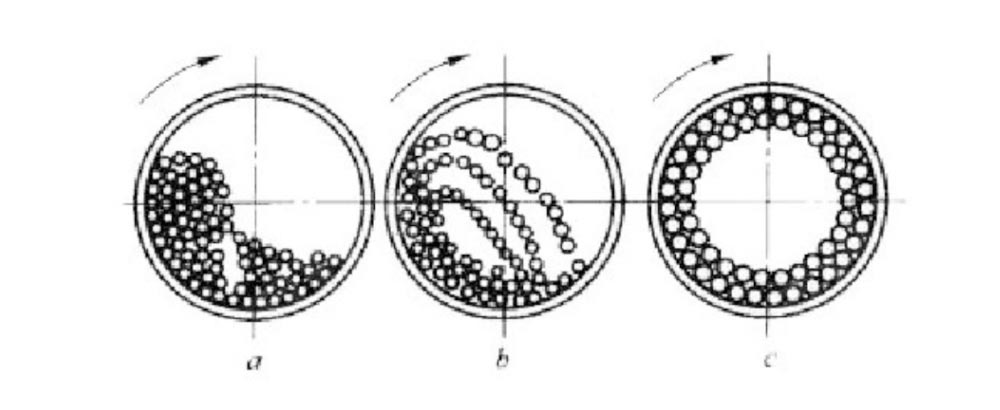

آسیاب گلوله ای عمدتا از یک بشکه استوانه ای، یک پوشش انتهایی، یک یاتاقان، یک حلقه دنده انتقال بزرگ و سایر اجزا تشکیل شده است. بشکه را با گلوله های فولادی یا میله های فولادی به قطر 25-150 میلی متر پر می کنند که به آن محیط سنگ زنی می گویند و بارگیری آن کل بشکه است. 25%-50% حجم موثر. در دو سر سیلندر کلاهک های انتهایی وجود دارد. درپوش های انتهایی با فلنج انتهای سیلندر توسط پیچ و مهره به هم متصل می شوند. در وسط درپوش انتهایی سوراخی وجود دارد که به آن شفت توخالی می گویند. شفت توخالی روی یاتاقان ها پشتیبانی می شود و سیلندر می تواند بچرخد. یک حلقه دنده بزرگ نیز روی سیلندر ثابت شده است. در سیستم محرک، موتور الکتریکی حلقه دنده بزرگ و سیلندر را از طریق کوپلینگ، کاهنده و پینیون به حرکت در می آورد تا به آرامی بچرخد. هنگامی که سیلندر می چرخد، محیط سنگ زنی با دیواره سیلندر تا ارتفاع معینی بالا می رود و سپس به صورت سهمی یا آبشاری به پایین سقوط می کند. به دلیل وجود یک محور توخالی در پوشش انتهایی، مواد از یک طرف شفت توخالی به داخل سیلندر وارد شده و به تدریج پخش شده و به سمت دیگر حرکت می کند. در حین حرکت مواد، استوانه چرخان توپ فولادی را به ارتفاع معینی می رساند و سقوط می کند تا به مواد برخورد کند. در حالی که بخشی از گلوله های فولادی در بدنه سیلندر در حالت آبشاری اثر سنگ زنی بر روی مواد دارند، کل فرآیند حرکت نیز فرآیند سنگ زنی مواد است.

مزایای آسیاب گلوله ای عبارتند از:

1. عملیات پایدار و کار قابل اعتماد؛

2. استفاده از مواد و تکنیک های پردازش با عملکرد عالی، عمر مفید اجزای اصلی را افزایش می دهد.

3. از طراحی و شبیه سازی سه بعدی برای بهینه سازی طراحی استفاده کنید تا تجهیزات مقرون به صرفه تر شود.

4. انواع تجهیزات برای رفع نیازهای فرآیندهای مختلف تولید.

اقدامات تعمیر و نگهداری آسیاب گلوله ای

نگهداری از آسیاب گلوله ای برای اپراتور الزامی است. فرموله کردن اقدامات تعمیر و نگهداری معقول روش کلیدی برای افزایش طول عمر آسیاب گلوله ای، افزایش ظرفیت تولید و کاهش میزان شکست است و همچنین یک روش مستقیم است.

- تجهیزات را تمیز نگه دارید

کار تمیز کردن برای آسیاب گلوله ای ضروری است. تنها با حذف تمام ناخالصی های داخل و خارج دستگاه می توان از عملکرد عادی تجهیزات اطمینان حاصل کرد. در صورت وجود ناخالصی های زیاد، نه تنها راه اندازی تجهیزات مشکل می شود، بلکه پدیده سنگ زنی و خروجی ضعیف نیز رخ می دهد. نکته کلیدی این است که تا حدی به تجهیزات آسیب وارد کنید. توصیه می شود آسیاب گلوله ای را به طور مرتب تمیز کنید، مانند پایه. هنگامی که ناخالصی های زیادی در پایه وجود دارد، به راحتی زنگ می زند. بنابراین ابتدا باید ناخالصی ها را پاک کرد و پایه را تمیز کرد.

- روانکاری معقول

پس از استفاده از آسیاب گلوله ای برای اولین بار و کار مداوم به مدت یک ماه، روغن روان کننده باید یک بار تعویض شود (روغن روان کننده صحیح را انتخاب کنید). هنگام تعویض، تمام روغن روان کننده باید حذف شود و آسیاب گلوله ای باید تمیز شود و سپس با روغن روان کننده جدید جایگزین شود. در استفاده بعدی از آسیاب گلوله ای، روغن روان کننده باید هر شش ماه کارکرد تعویض شود. وقتی مشخص شد که کمبود نفت زیاد است، باید علت آن را به موقع بررسی کرد. در عین حال روانکاری هر نقطه روانکاری باید تقویت شود. توصیه می شود در طول دوره کارکرد هر هفته به جز موارد خاص، گریس را به نقطه روانکاری اضافه کنید.

- بازرسی دوره ای

تمام قسمت های آسیاب گلوله ای را به طور مرتب بررسی و تعمیر کنید تا نه تنها ناهنجاری ها و مشکلات دستگاه به موقع پیدا شود، بلکه از بروز خرابی ها نیز جلوگیری شود. در همان زمان، آسیاب توپ حفظ خواهد شد. به عنوان مثال بررسی کنید که آیا نشتی روغن روی سطح اتصال وجود دارد یا خیر، آیا نشت آب وجود دارد و آیا پدیده نشتی وجود دارد یا خیر و وضعیت استفاده از بست را مشخص کنید. مخصوصاً برای برخی از قطعات آسیب پذیر، دفعات بازرسی و نگهداری و تعمیر به موقع باید تقویت شود تا عمر مفید قطعات افزایش یابد و عمر مفید آسیاب گلوله ای افزایش یابد.

.

عوامل موثر بر خروجی آسیاب گلوله ای

آسیاب گلوله ای یک تجهیزات سنگ زنی متداول است و خروجی یک شاخص مهم برای اندازه گیری کیفیت آسیاب گلوله ای است. بنابراین چه عواملی بر خروجی آسیاب گلوله ای تأثیر می گذارد؟

1. حجم آسیاب. در شرایط عادی، هر چه حجم آسیاب بیشتر باشد، ظرفیت پردازش بیشتر است.

2. محتوای آب مواد چقدر است؟ اگر مقدار آب مواد بیش از حد زیاد باشد، یکنواختی تغذیه را تحت تأثیر قرار می دهد و زمان تغذیه را بیش از حد طولانی می کند. ثانیاً اگر مواد مرطوب بیش از حد تغذیه شود، ممکن است باعث ایجاد پدیده "سوز کردن چسبنده" شود. بنابراین معمولاً رطوبت خوراک مورد نیاز است.

3. ظرفیت بارگیری بدنه سنگ زنی. پس از اینکه آسیاب برای مدتی کار کرد، خروجی کمتر و کمتر می شود. زیرا با ضربه و سنگ زنی بدنه سنگ زنی در سیلندر، بدنه آسیاب فرسوده می شود، بنابراین بدنه آسیاب باید به موقع پر شود. اما اینطور نیست که هر چه ساینده بیشتر باشد، بهتر است. اگر گلوله های فولادی خیلی زیاد جمع شوند، تاثیر توپ های فولادی بر روی مواد کاهش می یابد و برعکس، خروجی سنگ زنی کاهش می یابد.

4. زمان آسیاب. اگر زمان آسیاب خیلی کوتاه باشد، باعث آسیاب ناکافی مواد می شود. علاوه بر این، راه اندازی مکرر آسیاب عمر مفید تجهیزات را کوتاه می کند. اگر زمان سنگ زنی بیش از حد طولانی باشد، دمای سیلندر افزایش می یابد که بر راندمان آسیاب تأثیر می گذارد.

5. آسیاب گلوله ای "سوز کامل" است. بعد از اینکه آسیاب گلوله ای برای مدتی کار کرد، به دلیل تغذیه بیش از حد آسیاب گلوله ای یا افزایش اندازه ذرات مواد و یا رطوبت بیش از حد مواد وارد شده به آسیاب، شکاف رنده ای ایجاد می شود. صفحه مسدود می شود که باعث می شود مواد موجود در آسیاب نتواند به موقع از آسیاب تخلیه شود و "سایر اشباع" "این پدیده بر خروجی آسیاب های گلوله ای تأثیر می گذارد. در این صورت لازم است تنظیم شود. مواد، درزهای رنده را تمیز کنید و تهویه را در آسیاب افزایش دهید.

6. اضافه کردن نسبت کمک سنگ زنی. کمک های سنگ زنی می توانند آسیاب مواد را تقویت کنند، اما بیشتر کمک های سنگ زنی موادی با فعالیت سطحی قوی هستند و برای همه مواد مناسب نیستند، بنابراین مقدار کمک آسیاب اضافه شده باید نسبت مشخصی داشته باشد.

هنگامی که خروجی آسیاب گلوله ای در طول فرآیند تولید کمتر و کمتر می شود، باید به نوبه خود بررسی شود تا مشکل مشخص شود و تولید در اسرع وقت از سر گرفته شود.

دلایل و راه حل های اندازه ذرات درشت آسیاب گلوله ای

اندازه ذرات بیش از حد درشت تخلیه آسیاب گلوله ای ممکن است به دلایل زیادی باشد و راه حل برای هر علت متفاوت خواهد بود. ما باید یک برنامه تشخیص و درمان مربوطه ارائه دهیم.

دلیل اصلی اندازه ذرات بیش از حد درشت آسیاب گلوله ای: "زبری" آسیاب گلوله ای به پدیده غیرعادی اشاره دارد که ظرافت محصول آسیاب به طور قابل توجهی درشت تر است و کنترل آن دشوار است. به طور کلی در آسیاب لوله دو محفظه مدار باز با طول و قطر نسبتاً کوچک ظاهر می شود. ظرفیت بیش از حد محفظه سنگ زنی درشت و ظرفیت ناکافی محفظه سنگ زنی از دلایل اصلی "زبری" است. در این حالت، حتی اگر خروجی آسیاب گلوله ای به طور مناسب کاهش یابد، ظرافت محصول همچنان نسبتاً درشت است. درشتی محصول به دلیل حجم تغذیه بیش از حد متعلق به این مثال نیست.

دلیل اینکه ظرفیت سنگ زنی محفظه سنگ زنی درشت به طور قابل توجهی بالاتر از محفظه سنگ زنی ریز است:

1) سرعت پر شدن بدنه سنگ زنی محفظه سنگ زنی درشت بسیار بیشتر از محفظه سنگ زنی ریز است.

2) متوسط قطر توپ توپ های فولادی در محفظه سنگ زنی درشت خیلی بزرگ است.

3) طول محفظه سنگ زنی بسیار کوتاه است.

4) سرعت باد در آسیاب خیلی زیاد است.

5) درجه بندی بدن سنگ زنی غیر منطقی.

6) درز رنده تخته محفظه یا تخته رنده تخلیه بیش از حد بزرگ است.

زمانی که «دویدن خشن» رخ می دهد، باید علت آن را کشف کرد و برای رفع آن اقدامات خاصی انجام داد. به طور کلی، اگر چنین پدیده ای وجود نداشته باشد و شرایط دیگر تغییر نکرده باشد، فقط بدنه سنگ زنی به تازگی مجهز شده است. این احتمال وجود دارد که متوسط قطر توپ محفظه سنگ زنی درشت خیلی بزرگ باشد، سرعت پر شدن خیلی زیاد باشد، یا درجه بندی بدنه سنگ زنی غیر منطقی باشد. برای آسیاب های لوله کوچک با نسبت طول به قطر کوچک، از 1 تا 2 گلوله بیشتر در درجه بندی یک سطل استفاده کنید، یا به طور مناسب سرعت پر شدن سطل آسیاب ریز را افزایش دهید و به طور مناسب ظرفیت بالابری سطل آسیاب ریز را افزایش دهید. لاینر که می تواند این مشکل را حل کند. مسئله.

اقدامات برای بهبود ظرفیت بالابری آستر محفظه سنگ زنی ریز عبارتند از: در یک یا دو دایره آستر قبل از پایان تغذیه، هر قطعه دیگر از آستر را می توان با یک میله فولادی یا فولاد مربعی جوش داد که می تواند یک شکل را تشکیل دهد. گوشه محدب 15-20 میلی متر. چند دور اول آستر با یک آستر صاف با یک آستر راه راه جایگزین شد: آستر مسطح که به شدت فرسوده شده بود هر چند ردیف با یک آستر جدید جایگزین می شد.

اگر صدای آسیاب گلوله ای هنگام استفاده از آن خیلی بلند است چه باید کرد؟

آسیاب گلوله ای یک تجهیزات سنگ زنی است که معمولاً در کارخانه غنی سازی مورد استفاده قرار می گیرد که نقشی محوری در فرآیند بهینه سازی ایفا می کند. با این حال، دارای معایب نویز زیاد و فاصله انتشار نویز کوتاه است. نه تنها شرایط کاری کارکنان را به شدت تحت تاثیر قرار می دهد، بلکه به گوش آنها آسیب می رساند و به سلامت جسمی و روحی آنها آسیب جدی وارد می کند. با توسعه فناوری مدرن و بهبود آلودگی صوتی صنعتی، کاهش صدا در حین کار آسیاب گلوله ای از طریق روش های پایان کار موثر و ایجاد یک محیط تولید آرام و راحت بسیار مهم است.

آسیاب گلوله ای هنگام آسیاب کردن مواد، لرزش و سر و صدای قوی تولید می کند، نویز به 100 ~ 115 دسی بل می رسد که برای اپراتور و محیط اطراف مضر است. صدای آسیاب گلوله ای بسیار زیاد است که همواره مورد توجه کاربران آسیاب گلوله ای بوده است.

سر و صدای آسیاب گلوله ای عمدتاً ناشی از برخورد بین گلوله های فلزی در درام، آستر دیواره سیلندر و مواد فرآوری شده است. صدا در امتداد آستر، دیواره سیلندر و ورودی و خروجی مواد به بیرون تابش می کند، از جمله صدای ضربه بین توپ فولادی و توپ فولادی، صدای ضربه بین توپ فولادی و آستر، صدای ضربه و اصطکاک. صدای مواد سطح صدای آسیاب گلوله ای به قطر و سرعت آسیاب گلوله ای و همچنین خواص مواد و اندازه بلوک مربوط می شود. نویز آسیاب گلوله ای در اصل نویز حالت پایدار است که دارای باند فرکانسی وسیع و انرژی صوتی بالا با اجزای فرکانس پایین، متوسط و بالا می باشد. هرچه قطر بزرگتر باشد، جزء فرکانس پایین قوی تر است.

روش کاهش نویز آسیاب گلوله ای

- یک پوشش ضد صدا به آسیاب گلوله ای اضافه کنید

پوشش ضد صدا را می توان به نوع ثابت، نوع متحرک و نوع پرده تقسیم کرد. روکش عایق صوتی ثابت عایق صوتی بالایی دارد اما عملکرد تهویه و اتلاف حرارت کارگاه را بدتر کرده و نگهداری و تعمیر تجهیزات را با مشکل مواجه می کند. بر اساس هود عایق صوتی ثابت، هود عایق صوتی متحرک بهبود می یابد و عملکرد تعمیر و نگهداری بهبود می یابد، اما ظرفیت عایق صدا کاهش می یابد، مشکلات تهویه و اتلاف گرما حل نشده است و نیاز به اشغال فضای بیشتری دارد. و فضا پوشش عایق صدا از نوع پرده برای حل تناقض بین فضای بزرگ اشغال شده توسط پوشش عایق صوتی متحرک و محل برگزاری ساخته شده است و دارای مزایای جداسازی و مونتاژ است. مزایای نصب انعطاف پذیر و ذخیره سازی متمرکز همچنان تهویه ضعیف و اتلاف گرما و قیمت بالا است.

- پوشش فولادی منگنزی را با روکش لاستیکی جایگزین کنید

این روش یکی از اقدامات فنی برای کاهش اساسی صدای تولید شده توسط سیلندر بر اساس مکانیسم نویز تولید شده توسط آسیاب گلوله ای است. روکش لاستیکی به راحتی نصب می شود و اثر میرایی خوبی دارد. هنگامی که بوش توسط یک توپ فولادی ضربه می زند، مدت زمان ضربه را می توان افزایش داد و اثر کاهش نویز آشکار است. با این حال، هنگام انتخاب یک آستر لاستیکی، باید به صفحات لاستیکی با مقاومت خوب در دمای بالا و مقاومت در برابر سایش توجه شود. در عین حال، یک پد لاستیکی نرم مقاوم در برابر حرارت را می توان بین سطح داخلی درام آسیاب گلوله ای و آستر قرار داد. به منظور جلوگیری از داغ شدن بیش از حد پد لاستیکی نرم، یک نمد صنعتی به ضخامت 10-15 میلی متر بین آستر آسیاب گلوله ای و لنت لاستیکی نرم قرار می گیرد. صدای آسیاب گلوله ای را می توان کمتر از حد مجاز کاهش داد.

- تهویه، اتلاف گرما و درمان کاهش نویز تجهیزات آسیاب گلوله ای را تقویت کنید

سر و صدای آسیاب گلوله ای نه تنها به تأثیر خود تجهیزات مربوط می شود، بلکه ارتباط نزدیکی با خود مواد تولیدی دارد. برای بسیاری از مواد تولیدی، مقدار زیادی گرما در طول فرآیند تماس توپهای فولادی تولید میشود که ممکن است مستقیماً بر تأثیر اقدامات کاهش نویز تأثیر بگذارد. بنابراین در فرآیند کار آسیاب گلوله ای باید به تهویه و اتلاف حرارت تجهیزات آسیاب گلوله ای توجه شود و حرارت تولید شده در فرآیند تولید به موقع درمان شود.

- محفظه فرز توپ را اضافه کنید

اگر شرایط اجازه می دهد، اتاق آسیاب گلوله ای را در یک اتاق آسیاب گلوله ای ویژه متمرکز کنید و اتاق آسیاب گلوله ای را به اتاق مخصوص عایق صدا تغییر دهید، تأثیر بهتر از پوشش عایق صدا خواهد بود. اما توجه به رفع مشکلات مانیتورینگ، اتلاف حرارت داخلی و نگهداری در حین کار آسیاب گلوله ای ضروری است.