کیفیت دی اکسید تیتانیوم چه تاثیری بر جوهر دارد؟

در ساخت انواع مختلف جوهر، نسبت دی اکسید تیتانیوم مورد استفاده نسبتاً زیاد است و از 25٪ تا 50٪ متغیر است و برخی از آنها حتی بزرگتر هستند. بنابراین، دی اکسید تیتانیوم نقش حیاتی در کیفیت جوهر دارد.

1. تاثیر بر سفیدی جوهر

(1) تاثیر ناخالصی های موجود در دی اکسید تیتانیوم بر سفیدی جوهر. به طور کلی، اگر مقدار کمی آهن، کروم، کبالت، مس و سایر ناخالصی ها در دی اکسید تیتانیوم مخلوط شود، جوهر آماده شده تغییر رنگ ایجاد می کند و سفیدی را کاهش می دهد. این ناشی از یون های ناخالص موجود در دی اکسید تیتانیوم، به ویژه یون های فلزی است که ساختار کریستالی دی اکسید تیتانیوم را مخدوش کرده و تقارن خود را از دست می دهد. دی اکسید تیتانیوم از نوع روتیل به ناخالصی ها حساس تر است. به عنوان مثال، هنگامی که محتوای اکسید آهن در دی اکسید تیتانیوم نوع روتیل بیشتر از 0.003٪ باشد، رنگ را نشان می دهد، در حالی که محتوای آن در دی اکسید تیتانیوم نوع آناتاز بیشتر از 0.009٪ است. واکنش رنگ بنابراین، انتخاب دی اکسید تیتانیوم ریز و بدون ناخالصی بسیار مهم است.

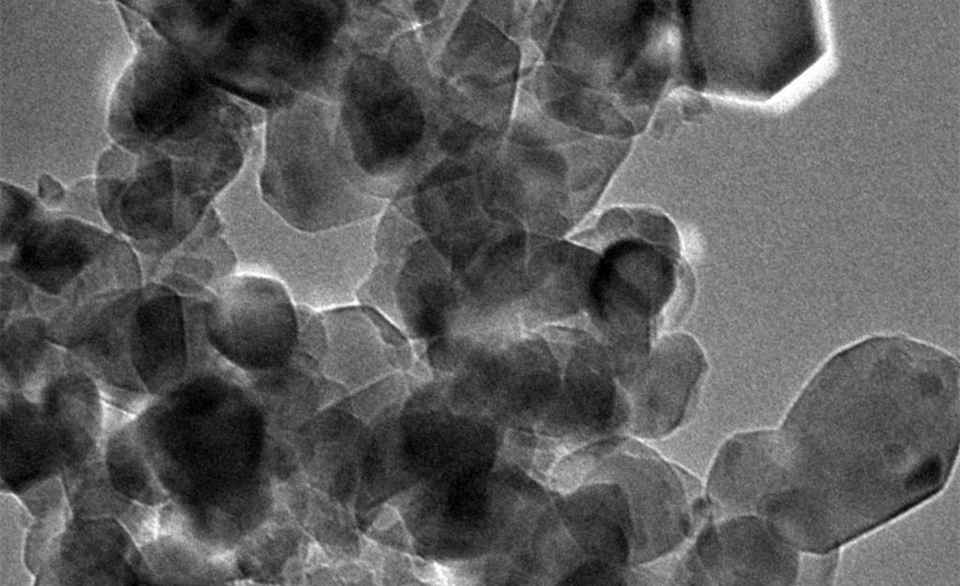

(2) تأثیر شکل، اندازه و توزیع ذرات دی اکسید تیتانیوم بر روی سفیدی. ذرات دی اکسید تیتانیوم با کیفیت بالا صاف هستند و هیچ لبه یا گوشه ای ندارند. اگر از دی اکسید تیتانیوم با لبه های زاویه دار بر روی سطح ذرات استفاده کنید، بازتاب نور را تا حد زیادی ضعیف می کند و سفیدی جوهر را کاهش می دهد. اندازه ذرات دی اکسید تیتانیوم باید بین 0.2 تا 0.4 میکرومتر کنترل شود که معادل حدود 1/2 طول موج نور مرئی است تا توانایی پراکندگی بالایی داشته باشد و رنگ سفیدتر به نظر برسد. هنگامی که اندازه ذرات کمتر از 0.1μm باشد، کریستال شفاف است. اگر اندازه ذرات از 0.5μm بیشتر شود، توانایی پراکندگی نور رنگدانه کاهش می یابد و سفیدی جوهر تحت تاثیر قرار می گیرد. به همین دلیل، لازم است اندازه ذرات دی اکسید تیتانیوم مناسب و به طور یکنواخت توزیع شود تا سفیدی خوبی از خود نشان دهد.

2. تأثیر بر قدرت پنهان جوهر

(1) ضریب شکست خود کریستال دی اکسید تیتانیوم به طور مستقیم بر قدرت پنهان جوهر تأثیر می گذارد. به طور کلی، ضریب شکست دی اکسید تیتانیوم در بین رنگدانه های سفید بهترین است. هنگام تهیه جوهر سفید، باید از دی اکسید تیتانیوم با ضریب شکست بالا برای افزایش قدرت پنهان جوهر سفید استفاده شود.

(2) تأثیر اندازه ذرات، ساختار ذرات و پراکندگی دی اکسید تیتانیوم بر قدرت پنهان جوهر سفید. به طور کلی، در محدوده بیش از 1/2 طول موج نور مرئی، هرچه اندازه ذرات کوچکتر باشد، سطح ذرات صاف تر، پراکندگی دی اکسید تیتانیوم در بایندر رزین بهتر و قدرت پنهان آن قوی تر می شود. از آنجایی که دی اکسید تیتانیوم به خودی خود ساختار کریستالی آشکاری دارد، ضریب شکست آن بزرگتر از خودرو است و هر چه تفاوت ضریب شکست بین این دو بیشتر باشد، قدرت پنهان دی اکسید تیتانیوم استفاده شده قوی تر است. تمرین ثابت کرده است که دی اکسید تیتانیوم روتیل قدرت پنهان کنندگی بهتری نسبت به دی اکسید تیتانیوم آناتاز دارد، بنابراین بیشتر در تولید جوهر استفاده می شود.

3. تأثیر بر قدرت رنگ آمیزی جوهر

قدرت رنگدهی دیاکسید تیتانیوم به توانایی آن در پراکندگی نور مرئی بستگی دارد و تأثیر مستقیمی بر قدرت رنگدهی جوهر دارد. هرچه ضریب پراکندگی بزرگتر باشد، قدرت رنگ آمیزی قوی تر است. هرچه ضریب شکست دی اکسید تیتانیوم بیشتر باشد، قدرت رنگ آمیزی قوی تر است. دی اکسید تیتانیوم محصولی با بالاترین ضریب شکست در بین رنگدانه های سفید است و ضریب شکست دی اکسید تیتانیوم روتیل بالاتر از دی اکسید تیتانیوم آناتاز است. بنابراین انتخاب دی اکسید تیتانیوم انتخاب دی اکسید تیتانیوم با قابلیت پراکندگی قوی و ضریب شکست بالا می باشد.

4. تاثیر بر عملکرد پراکندگی

این که آیا شکل ذرات دی اکسید تیتانیوم و بازتاب نور یکنواخت هستند، مستقیماً بر عملکرد پراکندگی دی اکسید تیتانیوم تأثیر می گذارد. اگر سطح ذرات دی اکسید تیتانیوم صاف و انعکاس یکنواخت باشد، پراکندگی خوب است و جوهر سفید آماده شده دارای براقیت و سفیدی خوبی است. در مقابل، سطح ذرات ناهموار است و بازتاب منتشر افزایش می یابد، که تا حد زیادی براقیت و پراکندگی ضعیف را کاهش می دهد. ، به طور مستقیم بر سفیدی و عملکرد انتقال جوهر سفید تأثیر می گذارد. به همین دلیل دی اکسید تیتانیوم قبل از استفاده باید فرآوری شود.

به طور خلاصه، با توسعه سریع صنایع بسته بندی و انتشار و چاپ، تقاضای بازار برای جوهر روز به روز افزایش می یابد. دی اکسید تیتانیوم به عنوان یک رنگدانه سفید بسیار مهم در جوهرها، خواص و عملکردهای زیادی دارد که با هیچ ماده دیگری قابل جایگزینی نیست. بنابراین، مقدار دی اکسید تیتانیوم مورد استفاده در جوهرها سال به سال افزایش می یابد و چشم انداز کاربرد بازار بسیار گسترده خواهد بود.

منبع مقاله: شبکه پودر چین

کاربرد و بازار دی اکسید تیتانیوم

دی اکسید تیتانیوم یک جامد پودری سفید رنگ است که از سنگ معدن تیتانیوم به روش اسید سولفوریک یا روش کلرزنی به دست می آید. این رنگدانه سفید با عملکرد خوب در جهان در نظر گرفته می شود. دی اکسید تیتانیوم به دی اکسید تیتانیوم اطلاق می شود که سطح آن با مواد معدنی یا آلی برای غلبه بر عیوب کاربرد اصلی دی اکسید تیتانیوم تصفیه شده است. بهترین کدورت، بهترین سفیدی، براقیت، مقاومت عالی در برابر آب و هوا، قدرت پنهان کردن، پراکندگی و سایر عملکرد ضعیف شیمیایی، به طور گسترده در زمینه های صنعتی مانند پوشش، پلاستیک، کاغذ، لاستیک و جوهر و زمینه های غذایی استفاده می شود.

دی اکسید تیتانیوم با توجه به کاربرد آن به درجه رنگدانه و درجه غیر رنگدانه تقسیم می شود. دی اکسید تیتانیوم درجه رنگدانه عمدتاً برای رنگدانه های سفید استفاده می شود. با توجه به حالت کریستالی، می توان آن را به دی اکسید تیتانیوم آناتاز (نوع A) و دی اکسید تیتانیوم روتیل (نوع R) تقسیم کرد. در میان آنها دی اکسید تیتانیوم روتیل پایداری شیمیایی بهتری دارد. این عمدتا برای پوشش های با درجه بالا در فضای باز، پوشش های لاتکس سبک، کاغذ با درجه بالا و مواد لاستیکی استفاده می شود.

دی اکسید تیتانیوم آناتاز دارای مزایای سفیدی بالا، ضریب شکست بالا، تفاوت زیاد در ضریب شکست از پلیمرهای تشکیل دهنده الیاف، غیر سمی و بی ضرر، هزینه تولید پایین و منابع مواد اولیه گسترده است. می توان از آن به عنوان افزودنی در تولید الیاف پنبه مات استفاده کرد.

هدف اصلی دی اکسید تیتانیوم بدون رنگدانه، خلوص است. به گرید لعاب، درجه سرامیک، درجه جوش برقی و گرید الکترونیکی تقسیم می شود. مقاومت در برابر دمای بالا و خواص نوری آن نقش اصلی را ایفا می کند.

روش اسید سولفوریک اولین روش تولید صنعتی دی اکسید تیتانیوم در جهان است. این فرآیند عمدتاً شامل جنبههای زیر است: پودر کردن و هیدرولیز اسیدی مواد سنگ تیتانیوم، جداسازی و خالصسازی TiOSO4 ، هیدرولیز TiOSO4 برای تشکیل اسید متاتیتانیک نامحلول، شستشو، سفید کردن، کلسینه کردن و خرد کردن، عملیات سطحی و غیره.

مزایا: از روش اسید سولفوریک می توان برای تولید دو نوع روتیل و دی اکسید تیتانیوم آناتاز استفاده کرد. تکنولوژی فرآیند بالغ است، تجهیزات ساده است، نیاز به مواد خام کم است و قیمت ارزان و فراوان است.

معایب: مصرف مواد خام زیاد، میزان استفاده کم، محصولات جانبی زیاد، آلودگی زیست محیطی جدی و فرآیند پیچیده است. با نوآوری مداوم فناوری، این روش تولید به طور مداوم توسط شرکت ها حذف می شود.

روش کلرزنی در حال حاضر روشی پرکاربرد برای تولید دی اکسید تیتانیوم در تولیدات صنعتی است. ظهور روش کلر نه تنها می تواند دی اکسید تیتانیوم با کیفیت بالا تولید کند، بلکه مشکل جریان فرآیند طولانی روش اسید سولفوریک را حل می کند، انتشار سه زباله صنعتی را کاهش می دهد و برای حفاظت از محیط زیست مفید است. در عین حال، این روش برای تحقق تولید خودکار آسان است که مطابق با الزامات شرکت های مدرن است. الزامات تولید.

کاربرد دی اکسید تیتانیوم

پوششها، کاغذسازی و پلاستیکها سه حوزه اصلی کاربرد دی اکسید تیتانیوم هستند. سایر زمینه های کاربرد شامل جوهر، الیاف شیمیایی، لوازم آرایشی، لاستیک، صنایع غذایی و پزشکی است. استفاده از دی اکسید تیتانیوم برای غیر رنگدانه عمدتاً در زمینه های مینا، سرامیک، خازن، میله های جوش، کاتالیزورها و زمینه نانو دی اکسید تیتانیوم است که به خواص نوری دی اکسید تیتانیوم نیاز دارد اما به خواص پوششی آن نیاز ندارد.

- پوشش

در حال حاضر پوشش ها بزرگترین زمینه کاربرد دی اکسید تیتانیوم هستند. TiO2 مصرف شده توسط صنعت پوشش 58 تا 60 درصد از کل مصرف رنگدانه های دی اکسید تیتانیوم را تشکیل می دهد. دی اکسید تیتانیوم نیز پرمصرف ترین رنگدانه در صنعت پوشش است که حدود نیمی از هزینه رنگ های پوشش و 10 تا 25 درصد هزینه مواد اولیه پوشش را به خود اختصاص می دهد. به عنوان نوعی محصول مواد شیمیایی پیشرفته، پوشش در سال های اخیر توسعه زیادی یافته است و کل تولید این صنعت در سال 2018 به 17.598 میلیون تن رسید.

- پلاستیک

پلاستیک ها در حال حاضر دومین مصرف کننده رنگدانه های دی اکسید تیتانیوم هستند و 18 تا 20 درصد از کل تقاضای دی اکسید تیتانیوم در جهان را تشکیل می دهند. مقدار دی اکسید تیتانیوم اضافه شده به پلاستیک با توجه به انواع و کاربردهای آن متفاوت خواهد بود و معمولاً بین 0.5 تا 5 درصد است. در حال حاضر تولید سالانه محصولات پلاستیکی بیش از 60 میلیون تن و مصرف دی اکسید تیتانیوم حدود 600000 تن است. دی اکسید تیتانیوم دارای مقاومت عالی در برابر آب و هوا، قدرت پنهان کردن، پراکندگی و سایر خواص فیزیکی و شیمیایی است که تا حد زیادی مطابق و مطابق با الزامات استاندارد تولید محصولات صنعتی پلاستیکی برای عملکرد و کیفیت دی اکسید تیتانیوم است.

- کاغذ سازی

صنعت کاغذ 11 درصد از کل مصرف دی اکسید تیتانیوم را به خود اختصاص می دهد. کاربرد دی اکسید تیتانیوم در صنعت کاغذ بسیار شبیه به صنعت تولید پلاستیک است. هر دو به عنوان رنگدانه های اساسی استفاده می شوند. در صنعت کاغذ، دی اکسید تیتانیوم می تواند به عنوان پرکننده نیز استفاده شود. برای بهبود خواص نوری کاغذ به منظور افزایش شفافیت آن از جمله بهبود روشنایی، سفیدی، صافی، یکنواختی و غیره استفاده می شود.

مقایسه عملکرد انواع دی اکسید تیتانیوم در زمینه کاغذسازی

| Paper Classification | Rutile | Anatase | Remark |

| Decorative paper | √ | High anti-aging requirements | |

| High ash paper | √ | The hiding power of anatase titanium dioxide does not meet the requirements | |

| Low ash paper | √ | Good opacity required | |

| Coinage paper | √ | Good opacity required |

- جوهر

کیفیت سفیدی دی اکسید تیتانیوم تضمین شده است، مقاومت در برابر آب قوی است، قدرت پنهان کردن زیاد است، و مقاومت در برابر آب و هوا، مقاومت در برابر حرارت و خواص شیمیایی بسیار پایدار است. در صنعت جوهر، دی اکسید تیتانیوم یک ماده تولید ضروری است. دی اکسید تیتانیوم موجود در جوهر نه تنها عملکردی در بهبود براقیت و زیبایی دارد، بلکه می تواند خواص جوهر را نیز بهبود بخشد.

- مستربچ

مستربچ رنگ در دوران مدرن توسعه یافته است و در رنگ آمیزی محصولات پلاستیکی و سایر سیستم ها استفاده می شود. اصل آن بارگذاری مقدار اضافی رنگدانه در رزین برای تهیه یک ترکیب پلیمری برای رنگآمیزی است. اجزای اصلی عبارتند از: رزین، رنگدانه، پراکنده کننده و غیره. هسته اصلی توسعه فناوری مستربچ رنگ، سازگاری رنگدانه ها، دیسپرس کننده ها و رزین ها است. هدف افزایش محتوای رنگدانه و اثر رنگ در مستربچ رنگ است. نکته کلیدی بهبود پراکندگی رنگدانه در مستربچ رنگ است. دی اکسید تیتانیوم به طور گسترده در صنایعی مانند مستربچ رنگ استفاده می شود، به ویژه در برخی از صنایع مستربچ رنگی پیشرفته، یکی از مواد اولیه رنگ آمیزی ضروری است.

- فیبر شیمیایی

صنعت الیاف شیمیایی (به ویژه آناتاز) یکی دیگر از زمینه های کاربردی مهم دی اکسید تیتانیوم است. از آنجایی که مولکولها در صنعت الیاف شیمیایی مرتب شدهاند، سطح الیاف صاف، درخشش خیرهکننده و شفاف است، بنابراین لازم است قبل از چرخش یک ماده ماتکننده اضافه شود. دی اکسید تیتانیوم ایده آل ترین ماده مات کننده در صنعت الیاف مصنوعی است.

- کاتالیزور دنیتاسیون

کاتالیزور دنیتاسیون به طور کلی به کاتالیزوری اطلاق می شود که در سیستم نیترات زدایی SCR نیروگاه ها استفاده می شود. در واکنش SCR، عامل کاهنده به طور انتخابی با اکسیدهای نیتروژن موجود در گاز دودکش در دمای معینی واکنش می دهد.

از دیدگاه جهانی، ظرفیت تولید موثر جهانی دی اکسید تیتانیوم حدود 7.2 میلیون تن است و CR10 (شرکت با 10 ظرفیت تولید موثر برتر) 65٪ را به خود اختصاص می دهد، عمدتاً در آمریکای شمالی، اروپای غربی و ژاپن.

منبع مقاله: شبکه پودر چین

عملکرد دی اکسید تیتانیوم و عملکرد و کاربرد آن در پوشش ها

رنگدانه های دی اکسید تیتانیوم به دو نوع آناتاز و نوع روتیل تقسیم می شوند. طبق رویه بین المللی، به ترتیب نوع R و نوع A نامیده می شوند. نوع روتیل و نوع آناتاز بدون درمان پس از درمان به ترتیب نوع RI و نوع AI نامیده می شوند. نوع روتیل و نوع آناتاز پس از درمان به ترتیب R2، R3 و A2 نامیده می شوند. در حال حاضر بیشتر دی اکسیدهای تیتانیوم روتیل موجود در بازار متعلق به انواع R2 و R3 است که نوع R2 بیش از 70 درصد فروش را به خود اختصاص داده است. R2 و R3 به ترتیب 77% و 22% دی اکسید تیتانیوم روتیل را برای پوشش ها تشکیل می دهند.

عملکرد و استفاده از دی اکسید تیتانیوم درجه رنگدانه

دی اکسید تیتانیوم مبتنی بر رنگدانه دارای ضریب شکست بالا، قدرت آکروماتیک قوی، قدرت پنهان کردن زیاد، پراکندگی خوب، سفیدی خوب، غیر سمی، خواص فیزیکی و شیمیایی پایدار و خواص نوری و الکتریکی عالی است، بنابراین طیف وسیعی از کاربردها را دارد. رنگ، پلاستیک، کاغذ، فیبر شیمیایی، جوهر، لاستیک، لوازم آرایشی و غیره همگی از دی اکسید تیتانیوم با درجه رنگدانه استفاده می کنند. در این میان، بیشترین مقدار رنگ است که حدود 57 درصد را شامل می شود. به طور خاص، دی اکسید تیتانیوم روتیل بیشتر توسط صنعت پوشش مصرف می شود. با رشد سریع صنعت خودروسازی چین، صنعت ساختوساز و پوششهای مبتنی بر آب، صنعت پوشش نه تنها از نظر کمیت به دی اکسید تیتانیوم بیشتری نیاز دارد، بلکه نیازهای کیفیت بالاتر و تنوع بیشتری نیز دارد.

ضریب شکست دی اکسید تیتانیوم روتیل 2.76 و ضریب شکست دی اکسید تیتانیوم آناتاز 2.55 است. قدرت پنهان با تفاوت بین ضریب شکست رنگدانه و ضریب شکست محیط تعیین می شود و مقادیر نسبی آنها را می توان طبق فرمول محاسبه کرد. ضریب انعکاس دی اکسید تیتانیوم روتیل 25 تا 30 درصد بیشتر از دی اکسید تیتانیوم آناتاز است، به این معنی که اگر قدرت پنهانکاری مشابه دی اکسید تیتانیوم آناتاز تولید کند، مقدار دی اکسید تیتانیوم روتیل را می توان 25 درصد به 30 کاهش داد. ٪. علاوه بر این، دی اکسید تیتانیوم روتیل دارای ساختار فشرده، نسبتاً پایدار، فعالیت فتوشیمیایی کم، مقاومت در برابر اشعه ماوراء بنفش است، به راحتی در فضای باز پودر نمی شود و نسبت به دی اکسید تیتانیوم آناتاز مقاومت در برابر آب و هوا و براقیت بهتری دارد. بنابراین، به طور گسترده در پوشش های مختلف فضای باز با مقاومت آب و هوای بالا برای کشتی ها، پل ها، خودروها، ساختمان ها و غیره استفاده می شود که حدود 70 درصد از پوشش ها را تشکیل می دهد. دی اکسید تیتانیوم آناتاز به راحتی پودر می شود و زرد می شود، بنابراین به طور کلی فقط برای پوشش های داخلی یا پرایمرها استفاده می شود، این مقدار فقط 30٪ از دی اکسید تیتانیوم مورد استفاده در پوشش ها را تشکیل می دهد.

نقش دی اکسید تیتانیوم درجه رنگدانه در پوشش ها

پوشش ها سوسپانسیون های چسبناکی هستند که از مواد پایه، رنگدانه ها، پرکننده ها، حلال ها و مواد افزودنی تشکیل شده اند. روی سطح جسم پوشانده می شود تا یک لایه پوششی سخت ایجاد کند که نقش تزئین و محافظت از جسم را ایفا می کند.

صرف نظر از پوشش های پایه حلال یا آب، در صورت استفاده از دی اکسید تیتانیوم، نقش آن نه تنها پوشش و تزئین است، بلکه باعث بهبود خواص فیزیکی و شیمیایی پوشش، افزایش پایداری شیمیایی و حتی بهبود قدرت پنهان سازی می شود. قدرت کاهش رنگ و مقاومت در برابر خوردگی، مقاومت در برابر نور، مقاومت در برابر آب و هوا، استحکام مکانیکی و چسبندگی لایه رنگ را افزایش می دهد، از ترک خوردگی جلوگیری می کند، از نفوذ اشعه ماوراء بنفش و رطوبت جلوگیری می کند، در نتیجه پیری را به تاخیر می اندازد و عمر فیلم رنگ را افزایش می دهد. در عین حال، می تواند باعث صرفه جویی در مواد و افزایش تنوع شود.

صرف نظر از پوشش های پایه حلال یا آب، در صورت استفاده از دی اکسید تیتانیوم، نقش آن نه تنها پوشش و تزئین است، بلکه باعث بهبود خواص فیزیکی و شیمیایی پوشش، افزایش پایداری شیمیایی و حتی بهبود قدرت پنهان سازی می شود. قدرت کاهش رنگ و مقاومت در برابر خوردگی. مقاومت در برابر نور، مقاومت در برابر آب و هوا، افزایش استحکام مکانیکی و چسبندگی لایه رنگ، جلوگیری از ترک خوردگی، جلوگیری از نفوذ اشعه ماوراء بنفش و رطوبت، در نتیجه پیری و افزایش عمر لایه رنگ را به تاخیر می اندازد. در عین حال، می تواند باعث صرفه جویی در مواد و افزایش تنوع شود.

در بین رنگدانه ها، رنگدانه های سفید بیشترین کاربرد را دارند. هم رنگ های سفید و هم رنگ های روشن از آن استفاده می کنند. بنابراین میزان استفاده از رنگدانه های سفید در تولید رنگ بسیار بیشتر از رنگدانه های دیگر است. رنگدانه های سفیدی که معمولا در پوشش ها استفاده می شود شامل روی سفید، لیتوپون، سفید تیتانیوم و غیره است. از آنجایی که برخی از پوششهای رزین مصنوعی دارای درجه پلیمریزاسیون بالایی هستند، اگر روی سفید اضافه شود، سفید روی به دلیل قلیایی بودن و اثر ضد اسیدی با چربی آزاد موجود در پوشش، تمایل به ضخیم شدن خواهد داشت. اگر روی سفید اضافه شود، مقاومت در برابر آب و هوا ضعیف خواهد بود. اما استفاده از دی اکسید تیتانیوم می تواند کاستی های فوق را بهبود بخشد. از آنجایی که ذرات دی اکسید تیتانیوم کوچک و یکنواخت هستند و پایداری فتوشیمیایی بالا است، از نظر قدرت پنهان، دی اکسید تیتانیوم روتیل 7 برابر روی سفید و 5.56 برابر لیتوپون و دی اکسید تیتانیوم آناتاز 5.57 برابر روی است. سفید. لیتوپون 4.3 برابر است. از نظر قدرت رنگزدایی، دیاکسید تیتانیوم روتیل 8.3 برابر روی سفید و 6.25 برابر لیتوپون است. دی اکسید تیتانیوم نوع آناتاز 6.4 برابر روی سفید و 4.8 برابر لیتوپون است. بار. از نظر اثر استفاده، 1 تن دی اکسید تیتانیوم حداقل معادل 4 تن لیتوپون است. از نظر عمر مفید (اشاره به مقاومت در برابر گچ در فضای باز)، پوشش با سفید تیتانیوم به عنوان رنگدانه 3 برابر بیشتر از لیتوپون به عنوان رنگدانه است. بنابراین، استفاده از دی اکسید تیتانیوم می تواند مقدار رنگدانه ها را در کل پوشش کاهش دهد و پوشش های ساخته شده دارای رنگ روشن، زرد شدن آسان، مقاومت در برابر نور، مقاومت در برابر حرارت، مقاومت در برابر سایش، مقاومت در برابر آب و هوا، مقاومت قلیایی، مقاومت در برابر گوگرد هستند. و مقاومت اسید رقیق. دقیقاً به این دلیل است که سفید تیتانیوم عملکرد برتری نسبت به سفید روی و لیتوپون دارد، به بهترین رنگدانه سفید ضروری در تولید رنگ تبدیل شده است. مقدار دی اکسید تیتانیوم بیش از 90 درصد از کل رنگدانه های مورد استفاده در پوشش ها و بیش از 95 درصد از کل رنگدانه های سفید استفاده شده در پوشش ها را تشکیل می دهد. 10 تا 25 درصد هزینه پوشش مواد خام را به خود اختصاص می دهد.

منبع مقاله: شبکه پودر چین