Procédé et application de la métallurgie des poudres

La métallurgie des poudres est une technologie de procédé de préparation de métal ou d’utilisation de poudre métallique (ou d’un mélange de poudre métallique et de poudre non métallique) comme matières premières, de formage et de frittage, pour produire des matériaux métalliques, des matériaux composites et divers types de produits.

L’industrie des produits de la métallurgie des poudres au sens large comprend les outils en fer et en pierre, le carbure cémenté, les matériaux magnétiques et les produits de la métallurgie des poudres. L’industrie des produits de la métallurgie des poudres au sens étroit ne fait référence qu’aux produits de la métallurgie des poudres, y compris les pièces de métallurgie des poudres (la plupart d’entre elles), les roulements à huile et les produits de moulage par injection de métal.

Caractéristiques du procédé de métallurgie des poudres

Comparé à d’autres procédés, le taux d’utilisation des matériaux de la métallurgie des poudres est le plus élevé, atteignant 95 %, et la consommation d’énergie des pièces est la plus faible !

La densité des produits est contrôlable, comme les matériaux poreux, les matériaux à haute densité, etc. microstructure uniforme, aucune ségrégation des composants ; formage presque en forme, taux d’utilisation des matières premières> 95%; moins et pas de coupe, seulement 40-50% de traitement de coupe; groupe de matériaux L’élément est contrôlable, ce qui est propice à la préparation de matériaux composites ; la préparation de métaux insolubles, de matériaux céramiques et de matières nucléaires.

Le procédé de base de la métallurgie des poudres

Le processus de base de la métallurgie des poudres est la fabrication de poudre → mélange → formage → frittage → broyage par vibration → traitement secondaire → traitement thermique → traitement de surface → contrôle qualité → produit fini.

La minoterie

La mouture de la farine est le processus de transformation des matières premières en poudre. Les méthodes de broyage couramment utilisées comprennent les méthodes mécaniques et physiques et chimiques.

La méthode mécanique ne modifie pas la composition chimique de la matière première et prépare la poudre en coupant/broyant le métal pour diviser le matériau afin de créer une nouvelle interface. La méthode mécanique peut réduire ou augmenter la taille des particules de la poudre, et la poudre métallique sera durcie après broyage, mais la forme de la poudre est irrégulière et la fluidité de la poudre devient médiocre.

La méthode physique et chimique consiste à faire préparer de la poudre de métal liquide par des méthodes physiques telles que le refroidissement et l’atomisation; en outre, il peut également être préparé en réduisant des oxydes et des sels métalliques avec des agents réducteurs basés sur des réactions chimiques telles que la réduction et la dissociation. La technologie de poudre d’atomisation peut réduire efficacement la ségrégation des composants d’alliage, de sorte que la composition de poudre d’alliage obtenue est relativement uniforme. Étant donné que le procédé d’atomisation à l’eau utilise de l’eau de densité plus élevée comme milieu d’atomisation, la forme de la poudre obtenue est généralement irrégulière.

Les particules solides d’une taille supérieure à 0,001 mm et inférieure à 1 mm sont appelées poudres. Généralement, la forme des particules de poudre comprend des formes sphériques, presque sphériques, polygonales, en flocons, dendritiques, irrégulières, en éponge poreuse et en papillon.

Mélanger

Le mélange est le processus consistant à mélanger diverses poudres requises dans une certaine proportion et à les homogénéiser pour obtenir une poudre verte. Il est divisé en trois types : sec, semi-sec et humide, mélangeur à double cône, mélangeur de type V, les mélangeurs à double mouvement sont utilisés pour différentes exigences.

Le mélange de poudre n’est pas uniforme, le processus de formage est facile à délaminer et à fracturer, le processus de frittage est facile à éclater et à déformer, et les propriétés mécaniques telles que la dureté et la densité du produit ne répondent pas aux exigences.

Formant

Le formage est le processus consistant à mettre un mélange uniformément mélangé dans un moule de compression et à le presser en une paraison avec une certaine forme, taille et densité sous une pression de 15 à 600 MPa. Il existe deux méthodes de formage sous pression et de formage sans pression. Formage sous pression Le plus largement utilisé est le moulage par compression.

Frittage

Le frittage est un processus clé dans le processus de métallurgie des poudres, et le compact formé est fritté pour obtenir les propriétés physiques et mécaniques finales requises.

Le frittage est divisé en frittage unitaire et frittage multi-composants. En plus du frittage ordinaire, il existe une méthode de frittage lâche, une méthode d’immersion et une méthode de pressage à chaud.

Le frittage est différent de la fusion du métal, au moins un élément est encore à l’état solide lors du frittage. Au cours du processus de frittage, les particules de poudre subissent une série de processus physiques et chimiques tels que la diffusion, la recristallisation, le soudage par fusion, le compoundage et la dissolution, et deviennent des produits métallurgiques avec une certaine porosité.

Post-traitement

Le traitement après frittage peut adopter diverses méthodes selon les différentes exigences du produit. Tels que la finition, l’immersion dans l’huile, l’usinage, le traitement thermique et la galvanoplastie, le traitement à la vapeur, etc. En outre, ces dernières années, de nouveaux procédés tels que le laminage et le forgeage ont également été appliqués au traitement des matériaux de métallurgie des poudres après frittage, et ont obtenu des résultats idéaux.

- Imprégnation

Utiliser le phénomène capillaire de la porosité des pièces frittées à immerger dans divers liquides. À des fins de lubrification, il peut être trempé dans de l’huile lubrifiante ; afin d’améliorer la résistance et la capacité anti-corrosion, il peut être trempé dans une solution de cuivre; pour la protection des surfaces, il peut être imbibé de résine ou de vernis.

- Traitement à la vapeur

En raison de l’existence de pores dans les produits de métallurgie des poudres, cela pose des difficultés pour la protection de surface. Le traitement de bleuissement à la vapeur est très important pour les compteurs, l’industrie militaire et les produits de métallurgie des poudres avec des exigences anti-corrosion, et peut améliorer la résistance à la rouille et les espaces hermétiques des pièces de métallurgie des poudres.

- Pression de surface froide

Pour améliorer la précision dimensionnelle des pièces et réduire la rugosité de surface, le façonnage peut être utilisé ; pour augmenter la densité des pièces, un pressage multiple peut être utilisé ; pour changer la forme des pièces, un pressage fin peut être utilisé.

- Traitement thermique

En raison de l’existence de pores, pour les produits dont la porosité est supérieure à 10 %, la cémentation liquide ou le chauffage au bain de sel ne doivent pas être utilisés pour empêcher la solution saline de s’immerger dans les pores et de provoquer une corrosion interne ; pour les produits dont la porosité est inférieure à 10 %, il peut être utilisé avec les aciers généraux. Les mêmes méthodes de traitement thermique, telles que la trempe globale, la trempe carburation, la trempe carbonitruration, etc. le traitement thermique peut améliorer la résistance et la dureté des produits à base de fer.

Application de la métallurgie des poudres

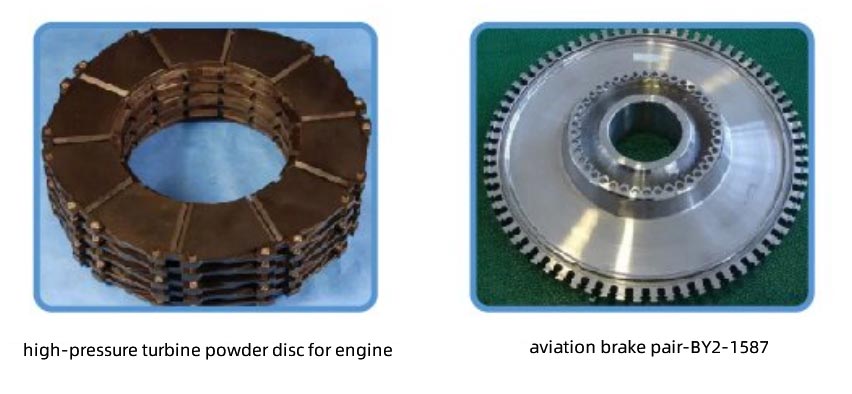

La gamme d’applications des produits de métallurgie des poudres est très large, de la fabrication de machines générales aux instruments de précision, des outils matériels aux machines à grande échelle, de l’industrie électronique à la fabrication de moteurs, de l’industrie civile à l’industrie militaire, de la technologie générale à la haute technologie de pointe. La technologie. La figure de l’artisanat métallurgique.

Les matériaux de métallurgie des poudres peuvent être divisés en matériaux poreux de métallurgie des poudres, pièces structurelles de métallurgie des poudres, matériaux antifriction de métallurgie des poudres, matériaux d’outils et de matrices de métallurgie des poudres, matériaux de friction de métallurgie des poudres, matériaux électromagnétiques de métallurgie des poudres, matériaux haute température de métallurgie des poudres, etc.

Application typique : industrie automobile

Les sièges de soupapes, les guides de soupapes, les VCT et les pignons de métallurgie des poudres, etc., peuvent avoir une résistance élevée, une résistance élevée à l’usure et une excellente résistance à la chaleur. Tels que les sièges de soupapes d’admission et d’échappement, les engrenages.

Application typique : industrie aérospatiale

Les matériaux fonctionnels spéciaux sont principalement utilisés pour les machines auxiliaires, les instruments et les équipements aéroportés des avions et des moteurs. Les matériaux structurels à haute température et à haute résistance sont principalement utilisés pour les pièces structurelles importantes des moteurs d’avion. Tels que disque de poudre de turbine haute pression pour moteur, paire de freins d’aviation-BY2-1587.

Application typique : électronique

Tels que le bouton de sourdine, le bouton d’alimentation, les boutons de volume plus et moins, le plateau de la carte SIM, la prise de câble de données à 8 broches, les pieds N41 intégrés, le rotor de moteur de vibration intégré.

La direction du développement de la métallurgie des poudres

La technologie de la métallurgie des poudres évolue dans le sens d’une forte densification, de hautes performances, d’une intégration et d’un faible coût. Les détails sont les suivants:

1. Des alliages représentatifs à base de fer se transformeront en produits de précision en grand volume et en pièces structurelles de haute qualité.

2. Fabriquer un alliage haute performance avec une microstructure uniforme, difficile à traiter et complètement dense.

3. Le processus de densification amélioré est utilisé pour produire des alliages spéciaux qui contiennent généralement des compositions de phases mixtes.

4. Fabrication de matériaux non uniformes, alliages amorphes, microcristallins ou métastables.

5. Traitement de pièces composites uniques et non générales de forme ou de composition.

Source de l’article : China Powder Network