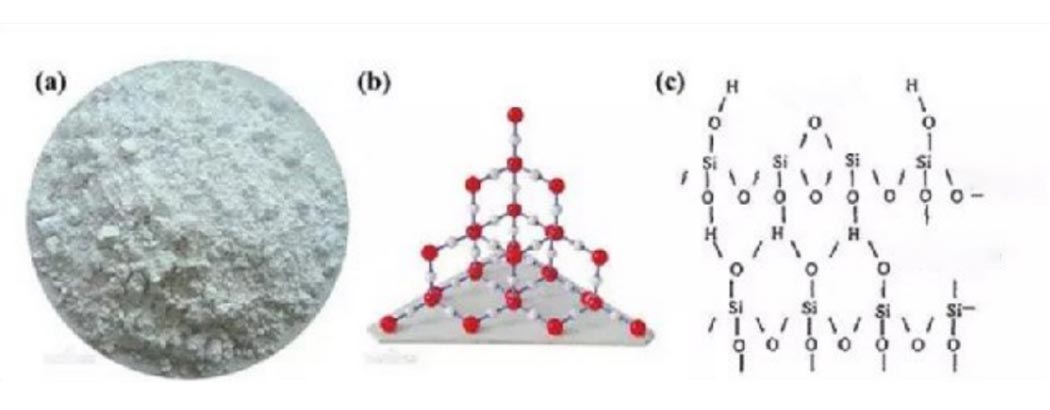

Méthode de préparation de l’alumine sphérique

L’alumine sphérique est également appelée alumine de sable, alumine alpha. Dans le réseau cristallin de l’alumine de type , les ions oxygène sont densément concentrés dans des hexagones et AI3+ est distribué symétriquement dans le centre de coordination octaédrique entouré d’ions oxygène. L’énergie du réseau est grande, de sorte que le point de fusion et le point d’ébullition sont élevés. Il présente les caractéristiques de résistance à la corrosion, de résistance à l’usure, de résistance à haute température, de haute résistance, de bonne isolation, de grande surface, de dureté élevée et de résistance à l’oxydation.

Procédé de préparation d’alumine sphérique

- Méthode de broyage à billes (broyage à billes à haute énergie)

Le broyage à billes est la méthode la plus courante pour préparer une poudre d’alumine ultrafine. Le broyeur à boulets lui-même est un cylindre horizontal avec un média de broyage à billes d’acier intégré, de sorte qu’une fois le matériau entré dans le cylindre, la force d’impact générée par la collision avec la bille d’acier produit l’effet d’écrasement. L’ajout d’une aide au broyage pendant le processus de broyage à billes peut améliorer l’uniformité de la taille des particules de poudre.

Les facteurs affectant la préparation de poudre d’alumine ultrafine par broyage à billes à haute énergie sont le temps de broyage à billes et la vitesse de broyage à billes. Les avantages sont un fonctionnement simple, un faible coût et un rendement élevé. L’inconvénient est que la distribution granulométrique du produit n’est pas uniforme, la granulométrie minimale est mécaniquement restreinte et il est difficile d’obtenir des particules sphériques.

- Méthode sol-gel de réseau polymère

L’avantage est que la poudre d’alumine préparée a une petite taille de particule. L’inconvénient est que la sphéricité est très mauvaise.

- Hydrolyse des alcoxydes

L’avantage est que la granulométrie de la poudre préparée est petite. L’inconvénient est que le coût est trop élevé et la sphéricité est mauvaise.

- Méthode du modèle

La méthode du modèle utilise une matière première sphérique comme réactif pour contrôler la morphologie dans le processus. Le produit est généralement creux ou a une structure cœur-coquille.

Le processus principal consiste à utiliser des microsphères de polystyrène comme modèle, à recouvrir de nanoparticules d’alumine fonctionnalisées à l’acide carbonique, puis à laver au toluène pour préparer des sphères d’alumine creuses.

L’avantage est une bonne façon de préparer des sphères creuses. Les inconvénients sont des exigences élevées pour l’agent modèle, de nombreuses étapes dans le processus de préparation et une opération difficile.

- Méthode de décomposition en aérosol

La décomposition en aérosol prend généralement des alcoxydes d’aluminium comme matières premières, utilise les propriétés des alcoxydes d’aluminium pour être facilement hydrolysés et pyrolyse à haute température, et adopte les moyens physiques de changement de phase pour vaporiser les alcoxydes d’aluminium, puis contact avec la vapeur d’eau pour hydrolyser et atomiser . Après séchage à haute température ou pyrolyse directe à haute température, la transformation en phase gaz-liquide-solide ou gaz-solide est réalisée, et enfin une poudre d’alumine sphérique est formée.

Les avantages sont que la décomposition de l’eau peut être effectuée sans ajout d’alcali, les conditions de réaction sont douces et l’opération est simple. L’inconvénient est le coût élevé.

- Laisse tomber la balle

La méthode de la boule de chute consiste à déposer du sol d’alumine dans la couche d’huile (généralement de la paraffine, de l’huile minérale, etc.) et à former des particules de sol sphériques par l’action de la tension superficielle, puis les particules de sol sont gélifiées dans la solution d’ammoniac, et enfin les particules de gel Une méthode de séchage et de frittage pour former de l’alumine sphérique.

L’avantage est que la technologie d’émulsion est appliquée à l’étape de vieillissement du sol et que la phase huileuse est conservée intacte, éliminant ainsi le besoin de séparation de la poudre et des réactifs huileux. L’inconvénient est qu’elle est généralement utilisée pour préparer de l’alumine sphérique avec une granulométrie plus importante, qui est principalement utilisée pour les adsorbants ou les supports de catalyseur.

- Méthode plasma par induction radiofréquence

Des particules d’alumine de forme irrégulière sont pulvérisées dans la torche à plasma par un gaz porteur à travers un pistolet d’alimentation, et sont rapidement chauffées et fondues. Les particules fondues forment des gouttelettes très sphériques sous l’action de la tension superficielle, et en très peu de temps L’intérieur se solidifie rapidement, formant des particules sphériques.

- Fonte à la flamme

La méthode de fusion à la flamme consiste à pulvériser directement de la poudre d’alumine de forme irrégulière dans la flamme, de sorte que la poudre d’alumine soit fondue en une boule dans la flamme.

L’avantage est que le processus est simple, le contrôle des coûts est plus avantageux que la méthode de pulvérisation à la flamme au plasma, le produit sphéroïdisé a une conductivité thermique élevée, une bonne sphéricité et une taille de particule contrôlable.

- Précipitations homogènes

Le processus de précipitation dans la méthode de précipitation homogène est la formation de noyaux cristallins, puis l’agglomération et la croissance, et enfin le processus de précipitation à partir de la solution, généralement dans un état de non-équilibre, mais si la concentration de l’agent de précipitation dans la solution homogène peut être réduite, même lentement. La formation de noyaux générera uniformément un grand nombre de minuscules noyaux cristallins, et les fines particules de précipitation résultantes seront uniformément dispersées dans toute la solution et maintiendront un état d’équilibre pendant une longue période. Cette méthode d’obtention des précipitations Elle est appelée méthode de précipitation homogène.

Les avantages sont un processus simple, un faible coût, une pureté élevée, une production en série d’équipements, une fabrication simple et un flux de processus court. L’inconvénient est que les colloïdes existants sont difficiles à précipiter, laver et filtrer, la poudre est facile à mélanger avec l’agent de précipitation, les composants de la poudre ne sont pas faciles à séparer pendant la précipitation, le précipité peut être redissous pendant le processus de lavage, et l’agent précipitant provoquera également une grande quantité d’ions complexes.

- Méthode d’émulsion

Afin d’obtenir des particules de poudre sphériques, les gens utilisent la tension interfaciale entre la phase huileuse et la phase aqueuse pour produire de minuscules gouttelettes sphériques, de sorte que la formation et la gélification des particules de sol sont limitées aux minuscules gouttelettes, et enfin des précipités sphériques sont obtenus . Particules.

L’avantage est un fonctionnement simple. L’inconvénient est que le coût est trop élevé et la sphéricité est mauvaise.

- Méthode sol-émulsion-sol

Takashi Ogihara et al. utilisé l’hydrolyse d’alcoxyde d’aluminium pour préparer une poudre d’alumine sphérique par un procédé sol-gel. L’ensemble du système d’hydrolyse est relativement compliqué. Parmi eux, l’alcoxyde d’aluminium dissolvant l’octanol représente 50%, le solvant éthanol représente 40% et l’octanol butanol disperse l’eau. L’alcool représentait respectivement 9 % et 1 %, et la propylcellulose a été utilisée comme dispersant pour obtenir une poudre d’a-alumine sphérique avec une très bonne sphéricité.

L’avantage est qu’aucun ion d’impureté n’est introduit pendant le processus. L’inconvénient est que le prix des matières premières est élevé, la granulométrie de la poudre obtenue est petite et la distribution est étroite.

- Méthode de pulvérisation

L’essence de la méthode de pulvérisation pour préparer l’alumine sphérique est de réaliser la transition de phase dans un temps relativement court. Le produit est rendu sphérique par l’effet de la tension superficielle. Selon les caractéristiques de la transition de phase, il peut être divisé en pyrolyse par pulvérisation, séchage par pulvérisation et fusion par pulvérisation. Loi.

Les avantages sont une composition chimique stable, une grande pureté, d’excellentes performances et une production de masse. L’inconvénient est qu’il n’est efficace que pour les sels solubles et présente certaines limites.

Application d’alumine sphérique

- Matériau céramique

Dans les mêmes conditions de traitement, la poudre d’alumine sphérique présente des avantages de forme, qui peuvent modifier la microstructure du matériau, augmenter la résistance et la densité de la céramique, réduire la température de frittage et améliorer considérablement les performances de la céramique.

- Matériau de la couche de protection de surface

La pulvérisation de poudre d’alumine ultrafine sur la surface du plastique, de la peinture, du verre, des alliages et des matériaux métalliques peut améliorer la résistance à l’usure, la résistance à la corrosion, la stabilité et la résistance de surface du matériau.

- Catalyseur et support de catalyseur

L’alumine ultrafine a de fortes caractéristiques d’adsorption, possède de nombreux points tensioactifs, a une activité et une sélectivité de réaction élevées et fournit les conditions nécessaires aux réactions catalytiques. L’alumine sphérique utilisée directement comme catalyseur peut réduire l’abrasion et augmenter la durée de vie du catalyseur, réduisant ainsi les coûts de production.

- Abrasif de polissage mécano-chimique

Le polissage mécano-chimique a été largement utilisé dans les puces de circuits intégrés, les systèmes mécaniques microélectroniques et les disques durs d’ordinateurs. En tant que matériau de polissage, l’alumine sphérique peut éviter les marques de glissement. La poudre d’alumine sphérique a une densité de tassement élevée, ce qui peut réduire la diffusion du corps lumineux, réduire efficacement la perte de lumière transmise et ainsi améliorer la luminosité de l’écran.

- Matériau luminescent

La poudre d’alumine sphérique a une densité de tassement élevée, ce qui peut réduire la diffusion du corps lumineux, réduire efficacement la perte de lumière transmise et ainsi améliorer la luminosité de l’écran.

- Industrie pétrochimique

Dans l’industrie pétrochimique, l’alumine est le support le plus largement utilisé.

Source de l’article : China Powder Network