Application du broyeur à jet dans la production de dioxyde de titane

Le dioxyde de titane utilisé comme pigment a d’excellentes propriétés optiques et des propriétés chimiques stables. Le dioxyde de titane a des exigences très élevées sur la taille des particules, la distribution de la taille des particules et la pureté. Généralement, la taille des particules de dioxyde de titane est basée sur la gamme de longueurs d’onde de la lumière visible, qui se situe entre 0,15 m et 0,35 m. Et en tant que pigment basique blanc, il est très sensible à l’augmentation des impuretés, en particulier des impuretés de fer, et l’augmentation du broyage doit être inférieure à 5 ppm. De plus, le dioxyde de titane doit avoir une bonne dispersibilité dans différents systèmes de revêtement. Par conséquent, l’équipement de concassage mécanique général est difficile à répondre aux exigences, de sorte que le broyage final (broyage du produit fini) du dioxyde de titane est actuellement sélectionné par des broyeurs à jet dans le pays et à l’étranger.

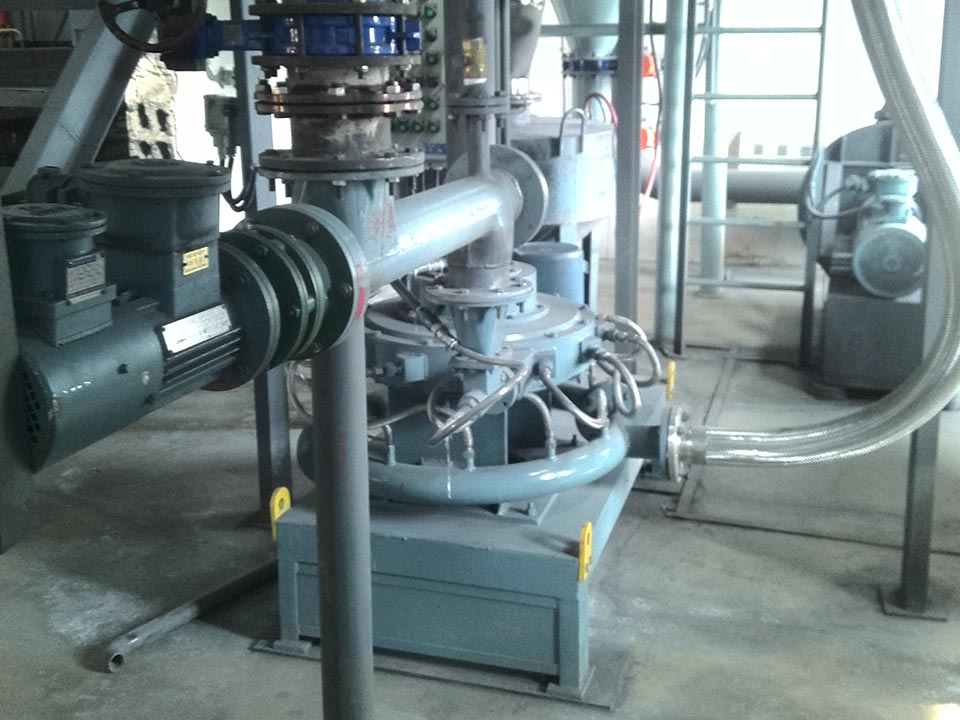

Selon les exigences de broyage du dioxyde de titane : distribution granulométrique étroite, moindre augmentation des inclusions, bonne dispersibilité, etc., et caractéristiques matérielles du dioxyde de titane : viscosité élevée, mauvaise fluidité, granulométrie fine et facile à adhérer à la paroi, etc. À l’heure actuelle, les fabricants nationaux et étrangers de dioxyde de titane choisissent d’avoir une autodistribution. et la vapeur surchauffée est utilisée comme milieu de travail de broyage. Parce que la vapeur est facilement disponible et bon marché, la pression du fluide de travail de la vapeur est beaucoup plus élevée que celle de l’air comprimé et est également facile à augmenter, de sorte que l’énergie d’écoulement de la vapeur est supérieure à celle de l’air comprimé. Dans le même temps, la propreté de la vapeur surchauffée est supérieure à celle de l’air comprimé, la viscosité est faible et il n’y a pas d’électricité statique, et pendant le broyage, il peut éliminer l’électricité statique générée par la collision et le frottement du matériau, et réduire la cohésion secondaire du matériau en poudre. De plus, le broyage dans des conditions de température élevée peut améliorer la dispersibilité d’application du dioxyde de titane et augmenter la fluidité du dioxyde de titane. L’utilisation de vapeur surchauffée a une faible consommation d’énergie, qui n’est que de 30 à 65 % d’air comprimé. De plus, en utilisant un broyeur à jet plat, des additifs organiques peuvent être ajoutés pour modifier organiquement la surface du dioxyde de titane lors de la pulvérisation, de manière à augmenter la dispersibilité du dioxyde de titane dans différents systèmes d’application.

Avec le développement rapide de l’industrie du dioxyde de titane, les exigences en matière d’équipement sont de plus en plus élevées. Dans le but de répondre aux conditions de processus et aux exigences de qualité, la grande échelle et la systématisation des équipements sont particulièrement importantes. Le broyage par flux d’air est également amélioré en permanence avec le développement du dioxyde de titane. La capacité de production de la machine à gaz en poudre est également passée de 1,2 t/h à 1,5 t/h au début à 2,5 t/h à 3,5 t/h actuellement. La capacité de production du système de gaz en poudre a également augmenté d’une seule ligne de 10 000 t/a à la seule ligne actuelle 2 Dix mille t/a, la méthode de collecte a également été modifiée de la collecte humide relativement en arrière à la collecte sèche avancée , ce qui améliore considérablement le rendement ponctuel et réduit les déchets. Avec l’économie d’énergie et la réduction des émissions, plus les exigences de réduction des coûts sont élevées, plus la configuration du système à poudre de gaz est raisonnable et plus la pleine utilisation de la chaleur perdue des gaz d’échappement est utilisée. Dans le passé, la méthode de collecte de gaz et de poudre était principalement une collecte humide, c’est-à-dire que les matériaux de la machine à gaz et à poudre entrent d’abord dans le cyclone pour la séparation vapeur-solide, et les matériaux séparés sont déchargés par le déchargeur en étoile au bas de le cyclone pour le refroidissement et l’emballage. Le matériau séparé entre dans la tour de pulvérisation avec le flux d’air pour le refroidissement et la collecte par pulvérisation. Le matériau collecté par la tour de pulvérisation se présente sous forme de boue, qui doit être décantée, filtrée et séchée avant de retourner à la machine à gaz en poudre. Le rendement ponctuel de ce processus est très faible, jusqu’à 90 %, la consommation d’énergie est importante, la chaleur d’échappement ne peut pas être utilisée et elle a été pratiquement éliminée. La méthode actuelle de collecte de gaz et de poudre est principalement une collecte à sec, c’est-à-dire que le matériau de la machine à gaz et à poudre pénètre d’abord dans le filtre à manches haute température pour la séparation vapeur-solide. Le matériau filtrant résistant aux hautes températures à revêtement en surface actuel a un taux de séparation de plus de 99,5 %. Les matériaux déchargés sont déchargés par le déchargeur en étoile dans la partie inférieure du filtre à manches haute température pour le refroidissement et l’emballage. Le gaz résiduaire à haute température séparé est évacué de la chambre à air propre dans la partie supérieure du filtre à manches haute température et pénètre dans le dispositif de récupération de chaleur résiduelle des gaz résiduaires pour l’utilisation de la chaleur résiduelle.

Facteurs affectant l’équipement de broyage à jet

(1) Broyeur à jet : En tant qu’équipement le plus important pour le broyage à jet, la qualité de la machine à poudre d’air détermine directement la qualité du produit. La machine à gaz en poudre doit avoir une conception raisonnable, une excellente production, une énergie cinétique à fort impact, un bon effet de classification, une résistance à l’usure et une résistance à haute température. Par conséquent, il est très important de choisir une machine à gaz en poudre.

(2) Qualité de la vapeur : Le fluide de travail de broyage du broyage par jet est de la vapeur surchauffée. Si la qualité de la vapeur ne répond pas aux exigences de concassage, cela affectera sérieusement la qualité du gaz et de la poudre. Généralement, les exigences du moteur à poudre à gaz pour la vapeur sont les suivantes : la pression est de 1,6 à 2,0 MPa et la température est comprise entre 290 °C et 310 °C. Si la température et la pression sont inférieures aux exigences, cela entraînera une énergie cinétique à faible impact, une force de broyage réduite, une chaleur insuffisante dans le système et des matériaux facilement humides, ce qui affectera l’effet de broyage, bloquera le système et le rendra incapable de fonctionner normalement; si la température et la pression sont trop élevées, l’équipement du système causera des dommages.

(3) Contrôle du processus : le broyage par flux d’air nécessite un fonctionnement stable et continu. La fluctuation de la vapeur et la fluctuation du volume d’alimentation doivent être contrôlées dans une certaine plage et doivent être ajustées lentement pendant le réglage, et il est strictement interdit d’augmenter ou de diminuer. De plus, une fois que le système de gaz-poudre est normal, il doit maintenir un fonctionnement continu et éviter les démarrages et arrêts fréquents. De plus, les procédures de fonctionnement doivent être strictement suivies lors du démarrage et de l’arrêt.

(4) Surveillance du système : afin d’assurer le fonctionnement normal du système, l’équipement de surveillance nécessaire doit être installé dans une position raisonnable du système pour effectuer des ajustements en temps opportun en fonction de l’évolution de la situation.

Source de l’article : China Powder Network