Quelles sont les technologies de sphéroïdisation des poudres ?

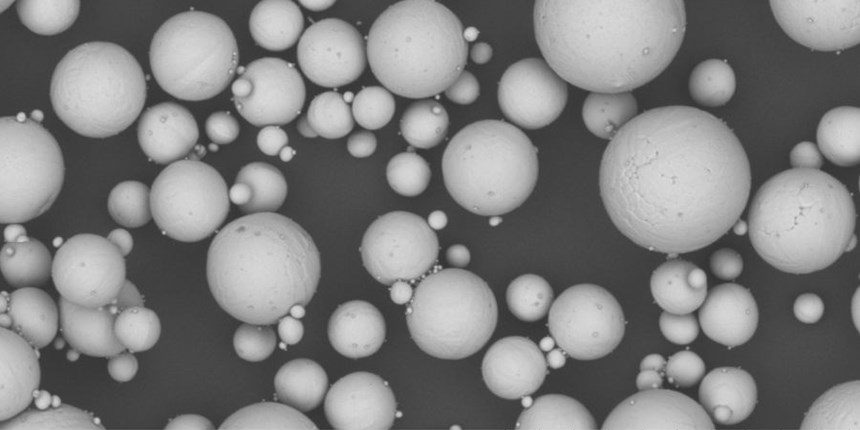

Avec le développement de l’industrie, la technologie des poudres, en particulier la technologie et l’équipement de sphéroïdisation des particules, a attiré de plus en plus l’attention de l’industrie. La poudre sphérique présente des avantages que les poudres ordinaires n’ont pas, tels qu’une surface spécifique élevée, une densité de tassement élevée et une bonne fluidité. Il est largement utilisé dans les batteries lithium-ion, l’alimentation, la médecine, l’industrie chimique, les matériaux de construction, l’exploitation minière, la microélectronique, l’impression 3D et d’autres industries, et est progressivement devenu un nouveau matériau irremplaçable. La préparation de particules sphériques de haute qualité a toujours été l’objectif et la difficulté de l’industrie.

Méthode de sphéroïdisation par impact de flux d’air à grande vitesse

À l’heure actuelle, la méthode de sphéroïdisation par impact de flux d’air à grande vitesse présente les avantages d’une précision de classification élevée, d’une précision de classification réglable et d’une grande capacité de production, elle est donc largement utilisée dans le domaine du traitement de sphéroïdisation du graphite naturel, du graphite artificiel et des particules de ciment.

Le principe de cette méthode est le suivant : le broyeur à percussion à grande vitesse utilise un rotateur qui tourne à grande vitesse autour d’un axe horizontal ou vertical pour soumettre le matériau à une série d’actions allant d’un flux d’air à grande vitesse, d’une collision de marteaux, d’un frottement, et cisaillement pour obtenir une poudre ultra-fine. Les matériaux qualifiés sont obtenus grâce à la collecte de classification. La clé est d’améliorer les indicateurs de produit tels que la sphéricité des particules, la densité tassée, le rendement de sphéroïdisation, la distribution granulométrique, etc. .

En prenant le processus de sphéroïdisation du graphite en flocons naturel comme exemple, il peut être grossièrement divisé en quatre étapes, à savoir, cintrage – bouletage – adsorption – compactage.

Applications courantes de poudre de sphéroïdisation

1. Poudre de matériau d’anode de batterie lithium-ion

Le graphite naturel a les caractéristiques d’une acquisition facile et d’excellentes performances électrochimiques, et est largement utilisé dans les matériaux d’anode de batterie lithium-ion. Le graphite artificiel présente les avantages d’une bonne performance de cycle, d’un faible coût et d’une structure stable, il est donc progressivement devenu le centre de la recherche. Le graphite sphérique présente les avantages d’une capacité à haut débit, d’une efficacité coulombienne élevée, d’une faible capacité irréversible, d’une distribution granulométrique concentrée, d’une petite surface spécifique et d’une densité de tassement élevée. À l’heure actuelle, le graphite en flocons naturel et le graphite artificiel obtiennent principalement du graphite sphérique grâce à l’impact du flux d’air à grande vitesse. Améliorer les performances électrochimiques.

2. Poudre de silice sphérique

La poudre de microsilice sphérique a une bonne forme, une pureté chimique élevée et une faible teneur en éléments radioactifs. Son application peut réduire considérablement le coefficient de dilatation thermique des composés d’emballage en plastique et améliorer la stabilité thermique des composés d’emballage en plastique. Par conséquent, il est largement utilisé dans la production de circuits intégrés. Le matériau de remplissage de boîtier le plus important dans les circuits intégrés.

3. Poudre de ciment sphérique

Le ciment ordinaire a des caractéristiques poreuses et une structure de pores complexe, ce qui réduira la fluidité et durcira progressivement pendant la réaction d’hydratation. La sphéroïdisation du ciment ordinaire pour obtenir un ciment sphérique peut améliorer les propriétés physiques du matériau dans les aspects suivants : réduction de la demande en eau, réduction de la porosité, amélioration de la fluidité et augmentation de la résistance du ciment.