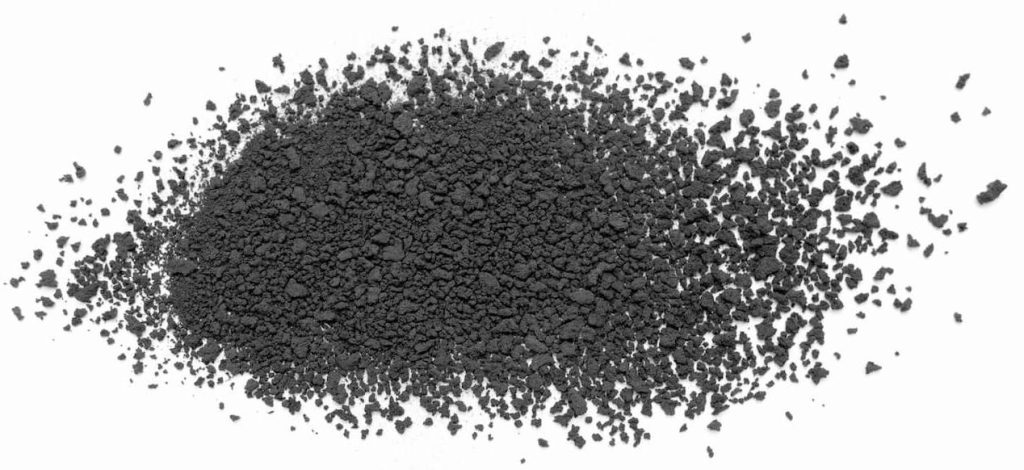

Utilisation du noir de carbone après broyage et sélection de l’équipement

Ces dernières années, l’industrie des nouveaux matériaux s’est développée rapidement et le noir de carbone, en tant que nouveau matériau à base de carbone, a également reçu une attention généralisée du marché.

Le composant principal du noir de carbone est le carbone, qui possède d’excellentes fonctions de renforcement du caoutchouc, de coloration, de conductivité et d’absorption des ultraviolets, et est utilisé dans divers domaines industriels.

En plus de 40 % d’huile de pneu, le produit du raffinage des pneus usagés contient également 30 % de noir de carbone. Le noir de carbone brut (50-60 mesh) est broyé et traité à 325 mesh.

Utilisations du broyage du noir de carbone

Le noir de carbone traité peut être utilisé comme agent de renforcement du caoutchouc pour la fabrication de pneus automobiles. Il peut également être utilisé comme pigment, comme encre, revêtement, agent conducteur pour batteries sèches, support de catalyseur et matériau d’alliage ultra-dur. Environ 70 % du noir de carbone mondial est utilisé dans la fabrication de pneus, 20 % est utilisé pour d’autres caoutchoucs et les moins de 10 % restants sont utilisés dans des industries telles que les additifs plastiques, les colorants et les encres d’impression.

Processus de broyage du noir de carbone

Le processus de production du noir de carbone consiste à envoyer le noir de carbone précédemment traité à une machine de broyage du noir de carbone pour le broyage et la collecte de la poudre. En fonction de la finesse du produit fini, des machines de broyage avec différentes finesse de produit fini peuvent être sélectionnées.

La première étape : les gros morceaux de noir de carbone sont transportés vers l’entrepôt de matières premières par un véhicule spécial, puis les matériaux sont envoyés au concasseur à mâchoires par un chariot élévateur/manuellement pour le broyage, et le broyage est plus petit que la taille d’alimentation du broyeur.

La deuxième étape : le noir de carbone broyé par le concasseur est soulevé par l’élévateur jusqu’à la trémie de stockage, et le matériau déchargé de la trémie de stockage est alimenté uniformément vers la machine principale par le chargeur.

La troisième étape : les produits qualifiés dans le processus de broyage sont tamisés par le système de tamisage et entrent dans le collecteur par la canalisation. Après la collecte, ils sont évacués par la vanne de décharge en tant que produits finis, et les produits non qualifiés tombent dans la machine principale pour être rebroyés.

Quatrième étape : le flux d’air après la purification du produit fini s’écoule dans le ventilateur à travers le conduit d’air résiduel au-dessus du dépoussiéreur. Le trajet d’air est mis en circulation. À l’exception de la pression positive du ventilateur vers la chambre de broyage, le flux d’air dans les autres conduites s’écoule sous pression négative et les conditions sanitaires intérieures sont bonnes.

Équipement de broyage ALPA

1. Degré élevé d’automatisation, réduisant les coûts de main-d’œuvre.

2. La taille des particules du produit est uniforme, il y a moins de surpulvérisation et l’efficacité de broyage est élevée.

3. L’équipement est facile à entretenir, économe en énergie et respectueux de l’environnement, et présente une efficacité de production élevée.

4. Il occupe une petite surface, nécessite peu d’investissement en construction d’équipement et présente une utilisation élevée de l’espace.