Le traitement et l’application du talc

Le changement de couleur du talc est principalement causé par des impuretés. Plus il y a d’impuretés, plus la couleur est foncée. Les purs sont blancs et les impuretés sont légèrement jaunes, roses, vert clair, marron clair et autres. Le bloc dense a une fracture en forme de coquille, la densité relative est de 2,58 à 2,83 et il est riche en glissant, avec un lustre vitreux, la surface de clivage est un lustre nacré et la feuille de clivage est flexible (la flexibilité fait référence au clivage feuilleté Minéraux, ses fines tranches peuvent être considérablement pliées sans se rompre sous l’action des forces de frontière, mais ne peuvent pas retrouver leurs propriétés d’origine une fois la force externe supprimée).

Il existe peu de mines naturelles de talc pur et les minéraux associés les plus courants sont la chlorite, la serpentine, la magnésite, la trémolite et la dolomite.

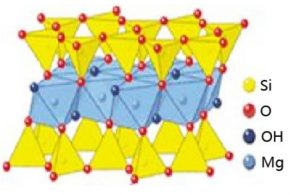

La composition chimique théorique du talc est de 4,75 % H2O, 31,68 % MgO et 63,47 % SiO2.

Structure moléculaire du talc La microstructure du talc

Propriétés physiques et chimiques du talc

- Propriétés physiques

Adsorption : l’absorption d’huile est de 49 % à 51 % ;

Performances thermiques : la réfractarité est aussi élevée que 1490-1510 ℃ ;

Performances d’isolation électrique : lorsque des minéraux contenant du fer apparaissent, les performances d’isolation sont réduites ;

Couverture : La poudre de talc ultra-fine peut former un film résistant au feu et aux intempéries ;

Stabilité chimique : De manière générale, il ne réagit pas avec les acides et bases forts ;

Autres propriétés : faible dureté et forte sensation glissante ; lorsque les minéraux d’impuretés augmentent, les performances de lubrification diminuent évidemment; le talc est dense et de faible dureté, et a de bonnes performances de traitement mécanique et de sculpture.

- Nature chimique

La composition chimique est relativement stable. Si est parfois remplacé par Al ou Ti (Al peut atteindre 5%, Ti peut atteindre 0,1%), Mg est souvent remplacé par Fe et une petite quantité de Mn, Ni, Al (FeO atteint 5%, Fe2O3 atteint 4,2%, NiO jusqu’à 1 %), contenant parfois une faible quantité de K, Na, Ca, ces éléments peuvent être situés entre les couches de talc ou mélangés mécaniquement, la variante d’extrémités riches en fer-talc de fer, contenant FeO jusqu’à 33,7%.

Classification du talc

Le talc peut être divisé en blocs de talc (teneur en talc> 70%), roche de talc (teneur en talc 30-70%), roche de talc peut être divisée en roche de talc-chlorite, roche de talc-carbonate.

- Talc

| Classification | Lubricité | Adsorption | Stabilité chimique | Résistance au feu | Point de fusion |

| Performance | Bon | Bon | Bon | Bon | 1200°C |

| Lorsque la teneur en talc> 98%, il a de bonnes performances d’isolation | |||||

- roche de talc

Selon son type minéral, il peut être divisé en roche chlorite et roche carbonatée.

La roche chlorite contient de la chlorite, parfois de la serpentine et du pyroxène, de couleur plus foncée et plus dure que le talc. Les minéraux symbiotiques carbonatés comprennent la magnésite, la dolomite, la calcite, etc., qui sont généralement de couleur plus claire et beaucoup plus durs que le talc.

Technologie de traitement du talc

- Enrichissement et purification

L’enrichissement et la purification comprennent la flottation (le talc a une bonne flottabilité naturelle), le tri manuel (le talc et les minéraux de la gangue ont des propriétés glissantes différentes), l’enrichissement électrostatique (le talc est chargé négativement et a des propriétés électriques différentes de celles des minéraux d’impureté), la séparation magnétique (en utilisant la sélection magnétique et élimination des minéraux contenant du fer), tri photoélectrique (les propriétés optiques de surface du talc et des minéraux d’impuretés sont différentes), broyage et criblage (les méthodes de broyage du talc et des minéraux de gangue sont différentes).

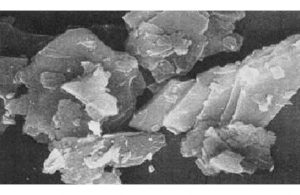

- Broyage fin et broyage superfin

Le talc est finalement appliqué sous forme de poudre, par conséquent, le broyage fin et le broyage ultra-fin sont l’une des techniques de traitement nécessaires pour le talc. Le talc a une dureté Mohs de 1, qui est naturellement écrasable et a une bonne broyabilité. À l’heure actuelle, le traitement de la poudre de talc ultrafine adopte principalement un processus à sec. Bien que la pulvérisation humide ait été étudiée, elle est rarement utilisée dans l’industrie.

L’équipement de broyage à sec comprend un broyeur à impact, un broyeur à jet, un broyeur à vortex, un broyeur à vibration, un broyeur à agitation et un broyeur à tour.

Le principe du processus de pulvérisation de talc est le suivant : bloc de talc → concassage grossier → séchage → concassage moyen → broyage fin (broyeur Raymond) → broyage superfin (broyeur à jet) → agrégat de cyclone → emballage, la finesse du produit peut atteindre 500 ~ 5000 article.

Le processus de concassage superfin à impact mécanique du talc est le suivant : bloc de talc → concassage (concasseur à marteaux) → concasseur superfin à impact mécanique → classificateur fin de type turbine → agrégat de cyclone → emballage.

- Modification de surface

La modification du talc adopte principalement un processus de modification à sec, et les modificateurs de surface utilisés comprennent principalement la paraffine, le titanate, l’agent de couplage à l’aluminate de zirconium, l’agent de couplage au silane, l’ester de phosphate et divers modificateurs de surface.

- calciné

La calcination concerne principalement le talc noir et la température de calcination est généralement de 600 à 1200 ℃. Dans cette plage de température, plus la température est élevée, plus la blancheur du talc après calcination est élevée, et la blancheur maximale de la calcination peut atteindre plus de 90.

Distribution des ressources de talc

Les réserves potentielles de talc dans le monde sont de plus de 2 milliards de tonnes, et les réserves prouvées sont d’environ 800 millions de tonnes, couvrant plus de 40 pays. Les pays disposant d’importantes réserves prouvées sont : la Finlande, la Chine, les États-Unis, la Russie et la France.

Il existe 250 gisements de talc connus dans le monde, dont 80 sont actuellement exploités. Parmi ces 80, 40 ont une production annuelle de plus de 5 000 tonnes, et la production annuelle mondiale actuelle est d’environ 6 millions de tonnes.

Application de talc

- fabrication du papier

Le talc ultrafin peut être utilisé avec des pigments de kaolin, de carbonate de calcium et de dioxyde de titane pour contrôler la matité, l’encre, la brillance, la brillance et l’opacité du papier.

- Plastique, caoutchouc, câble

| Classification | Plastique | Caoutchouc | câble |

| But | Remplissage | Agent anti-adhérent | Agent de renforcement/agent de démoulage |

| Effet | Améliorer la résistance aux acides et aux alcalis, la résistance à la chaleur, l’isolation électrique et les performances de traitement | ||

- Céramiques et matériaux réfractaires

Il peut être utilisé comme ingrédient pour contrôler efficacement la dilatation thermique du corps en céramique et, en tant que glaçure, peut fournir une source bon marché d’oxyde de magnésium. Il peut être directement transformé en plaques et peut être utilisé comme revêtement de four et revêtement de four.

- enrobage

Le talc peut être bien dispersé dans la matrice polaire et non polaire, et a en même temps une inertie chimique et une absorption d’huile élevée.

- Textile

Utilisé comme agent de remplissage et d’avivage et comme lubrifiant dans les textiles.

- cosmétique

Diverses poudres émollientes, poudre de beauté, poudre de talc, etc.

- Médecine, alimentation

Comprimés de médecine, enrobages de sucre, poudre de chaleur épineuse, prescriptions de médecine chinoise, additifs alimentaires, agents de démoulage, etc.

- autre

Supports pour pesticides et engrais, objets d’art et d’artisanat, agents de démoulage, onguents hydrofuges, etc.

Source de l’article : China Powder Network