Comment broyer des matériaux ultra-durs ?

Les matériaux superdurs font principalement référence à des matériaux tels que le diamant, le nitrure de bore cubique, le corindon, le carbure de silicium, etc., qui sont beaucoup plus durs que les autres matériaux. Les matériaux ultra-durs conviennent à la fabrication d'outils destinés au traitement d'autres matériaux, en particulier au traitement de matériaux durs. Ils présentent des avantages incomparables et occupent une place importante et irremplaçable. C’est pour cette raison que les matériaux ultradurs ont été largement utilisés dans l’industrie. Alors, comment obtenir un broyage ultrafin de matériaux très durs ?

1. Méthode traditionnelle de concassage mécanique

La première méthode de concassage consiste à broyer des matériaux durs en particules plus petites grâce à une série d’équipements mécaniques. Les principaux équipements de cette méthode comprennent un concasseur à mâchoires, un concasseur à cône, un concasseur à percussion, etc. L'avantage du concassage mécanique traditionnel est qu'il peut être appliqué à divers matériaux et que son coût est relativement faible. Cependant, l’efficacité du concassage mécanique n’est pas élevée, le degré de concassage des matériaux est difficile à contrôler avec précision et il est facile de générer de la poussière et du bruit.

2. Méthode de meulage à haute pression

La méthode de meulage à haute pression est une méthode de broyage de matériaux durs utilisant une haute pression pour provoquer de multiples collisions et frictions sous l'action de particules abrasives. Par rapport aux méthodes de concassage mécanique traditionnelles, la méthode de broyage à haute pression peut broyer les matériaux durs plus efficacement et contrôler avec précision le degré de concassage, et les particules de poudre produites sont uniformes et fines. Cependant, le coût de la méthode de meulage à haute pression est élevé, l’opération est difficile et nécessite une technologie et un équipement professionnels.

3. Concassage par ultrasons

Le concassage par ultrasons est une méthode de broyage de particules de matériau utilisant des vibrations ultrasoniques à haute fréquence. Cette méthode convient aux matériaux de dureté élevée et de déformation facile, et présente les avantages d'une efficacité de concassage élevée, de particules de poudre fines et uniformes et d'un fonctionnement pratique. Cependant, le degré de broyage du broyage par ultrasons est difficile à contrôler et les exigences en matière d'équipement sont très élevées.

Réflexions sur l'amélioration de l'efficacité du broyage du broyeur

Les facteurs qui affectent l'efficacité du broyage comprennent plusieurs aspects, tels que le caractère raisonnable de la conception, de l'agencement, de la sélection des équipements, des matières premières, de la sélection des paramètres du processus, etc. du processus, la mise en place de la formation du personnel et du niveau d'exploitation, la gestion du système, etc. en parlant, la conception du processus, la disposition et la sélection des équipements sont fixées après la construction de l'usine et sont difficiles à modifier. Pour atteindre, voire dépasser les objectifs de conception, cela dépend de la gestion, du contrôle des opérations et de la transformation technique. Tels que la gestion des matières premières ; sélection des paramètres du processus ; ajustement de la structure de l'usine ; et la qualité des opérateurs, la stabilité du contrôle, etc.

1. Changements et réponses aux matériaux entrant dans l'usine

1.1 Taille des particules des matériaux entrant dans le broyeur

Le système de broyage de ciment de l'entreprise est un broyeur à circuit ouvert modifié doté d'une presse à rouleaux de pré-broyage. Grâce à l'extrusion et au concassage de la presse à rouleaux de pré-broyage, puis à la dispersion et à la classification, la taille des particules et la broyabilité des matériaux entrant dans le broyeur ont été grandement améliorées. La taille initiale des particules des matériaux entrant dans le broyeur était de 20 à 40 mm et après la transformation, la plupart des matériaux entrant dans le broyeur étaient de la poudre.

1.2 Broyabilité des matériaux entrant dans le broyeur

Parmi les matériaux entrant dans le broyeur, les plus difficiles à broyer sont les clinkers. Le clinker a une structure dense, une bonne cristallisation et n'est pas facile à broyer.

1.3 Teneur en humidité des matériaux entrant dans l'usine

Combinée à des analyses d'experts et à de multiples tests, notre expérience montre que la teneur globale en humidité des matériaux entrant dans l'usine est contrôlée à environ 2,0 %.

1.4 Température des matériaux entrant dans le broyeur

La température des matériaux entrant dans le broyeur a également une grande influence sur le rendement du broyeur et la qualité du ciment. La température appropriée des matériaux entrant dans le broyeur joue un bon rôle de séchage et peut également contrôler efficacement la température dans le broyeur pour garantir de bonnes conditions de broyage et éviter le « emballage de billes » et la déshydratation du gypse.

2. Ajustement des billes d'acier et des pièces forgées en acier

Les billes d'acier et les pièces forgées en acier sont encore courantes dans la production de ciment comme agents de broyage. Outre les exigences en matière de matériaux, la granulométrie et le taux de remplissage sont deux indicateurs importants. Qu'ils soient raisonnables ou non, cela affecte non seulement directement la qualité de la production de ciment, mais également la consommation électrique du ciment, ce qui entraîne directement des modifications des coûts. Avec la mise en œuvre de nouvelles normes de ciment dans mon pays et l'amélioration des exigences de construction en béton, des exigences plus élevées sont imposées en matière de finesse du ciment et de granulométrie, et donc des exigences plus élevées sont imposées aux systèmes de broyage du ciment. Par conséquent, dans la gestion de la production de ciment, ces deux questions doivent être prises en compte.

3. Ajustement de la structure de l'usine

Les broyeurs à ciment sont généralement divisés en 2 à 3 chambres. Selon la situation de l'entreprise, après l'ajout du système de pressage à rouleaux de pré-broyage, la taille des particules du broyeur est considérablement réduite, les fonctions de concassage et de broyage grossier de la première chambre sont affaiblies et la longueur des deuxième et troisième chambres est augmentée. pour améliorer la capacité de broyage. Dans le même temps, la plaque de revêtement, la forme de la plaque de séparation et la taille du trou de la grille sont également ajustées en conséquence, et un dispositif de tamisage est ajouté à l'intérieur du broyeur, ce qui a un bon effet. De plus, le roulement du broyeur passe d'un roulement lisse à un roulement à roulement, ce qui réduit le courant de démarrage et le courant de travail, réduit la quantité de maintenance et améliore le taux de fonctionnement. En raison de la réduction de la consommation d'énergie, une certaine quantité de charge de billes d'acier et de forgeage d'acier peut être ajoutée, de sorte que l'efficacité du moteur est améliorée, le travail inutile est réduit et le rendement horaire peut être augmenté, ce qui améliore l'effet de fonctionnement du moulin.

Application à haute valeur ajoutée de micropoudre de silicium

![]()

La micropoudre de silicium est un matériau non métallique inorganique non toxique, inodore et sans pollution, fabriqué à partir de quartz naturel (SiO2) ou de quartz fondu (SiO2 amorphe après fusion du quartz naturel à haute température et refroidissement) par plusieurs processus tels que le concassage, broyage à boulets (ou vibration, broyage à flux d'air), flottation, lavage et purification à l'acide et traitement de l'eau de haute pureté.

1 Application dans les stratifiés cuivrés

La micropoudre de silicium est une charge fonctionnelle. Lorsqu'il est ajouté aux stratifiés cuivrés, il peut améliorer l'isolation, la conductivité thermique, la stabilité thermique, la résistance aux acides et aux alcalis (sauf HF), la résistance à l'usure, l'ignifugation, la résistance à la flexion et la stabilité dimensionnelle des stratifiés, réduire le taux de dilatation thermique de les stratifiés et améliorer la constante diélectrique des stratifiés cuivrés. Dans le même temps, en raison de l'abondance des matières premières et des bas prix de la micropoudre de silicium, elle peut réduire le coût des stratifiés cuivrés, de sorte que son application dans l'industrie des stratifiés cuivrés devient de plus en plus étendue.

Poudre de silicium cristallin ultrafin

La taille moyenne des particules de poudre de silicium ultrafine actuellement utilisée dans les stratifiés cuivrés est de 1 à 10 microns. À mesure que les substrats des produits électroniques évoluent vers l’ultra-mince, les charges doivent avoir des particules de plus petite taille. À l'avenir, les stratifiés cuivrés utiliseront des charges ultrafines avec une taille de particule moyenne d'environ 0,5 à 1 micron.

Poudre de silicium fondu

La poudre de silicium fondu est une poudre de quartz naturel, qui est fondue à haute température et refroidie avec du dioxyde de silicium amorphe comme matière première principale, puis traitée par un processus unique. Sa structure moléculaire passe d'un arrangement ordonné à un arrangement désordonné. En raison de sa grande pureté, il présente des propriétés chimiques stables telles qu'un coefficient de dilatation linéaire extrêmement faible, un bon rayonnement électromagnétique et une résistance à la corrosion chimique, et est souvent utilisé dans la production de stratifiés cuivrés haute fréquence.

Micropoudre de silicium composite

La micropoudre de silicium composite est une poudre de dioxyde de silicium en phase vitreuse fabriquée à partir de quartz naturel et d'autres minéraux inorganiques non métalliques (tels que l'oxyde de calcium, l'oxyde de bore, l'oxyde de magnésium, etc.) par composition, fusion, refroidissement, concassage, broyage, classement. et d'autres processus. La dureté Mohs de la micropoudre de silicium composite est d'environ 5, ce qui est nettement inférieur à celle de la micropoudre de silicium pur.

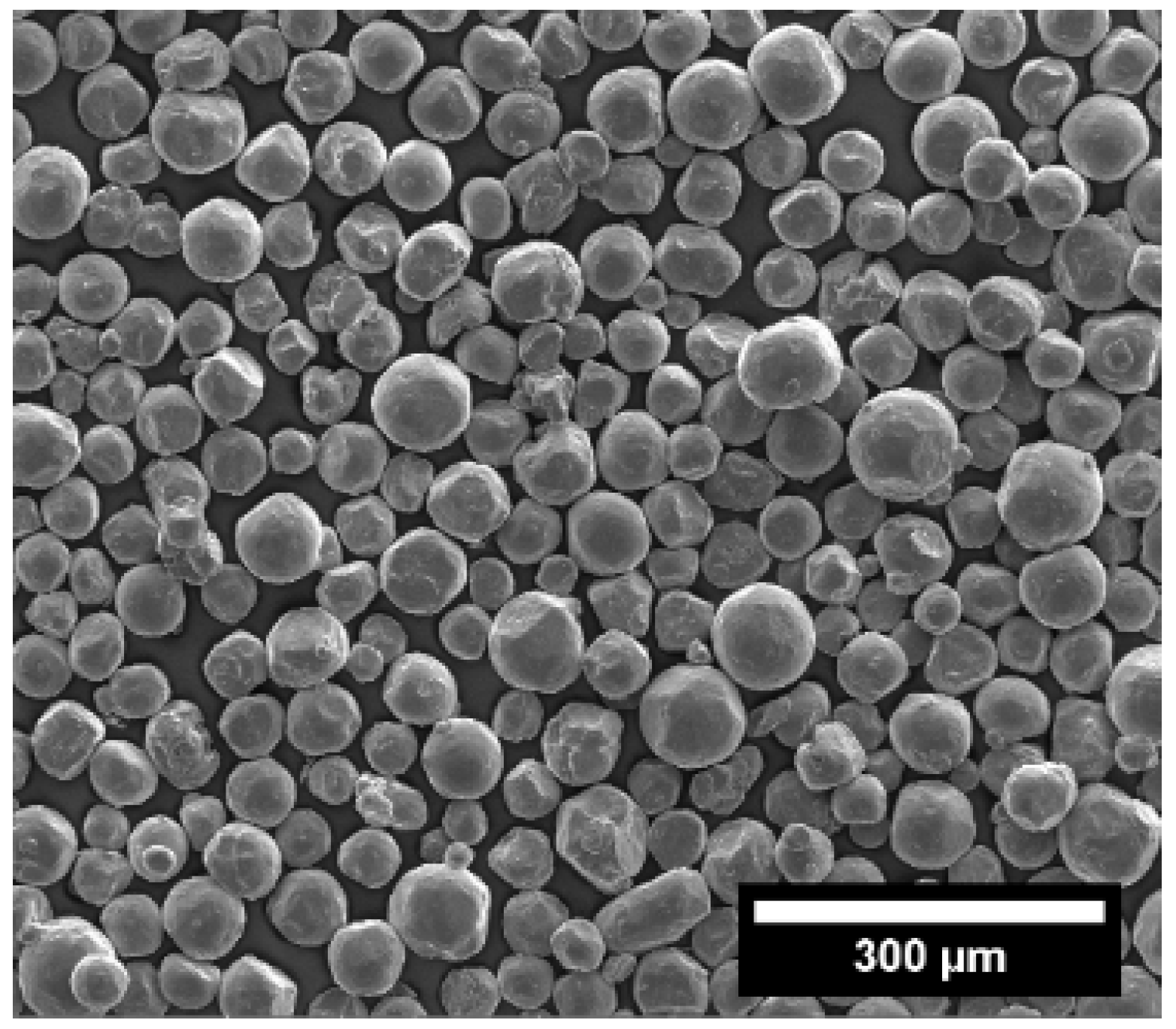

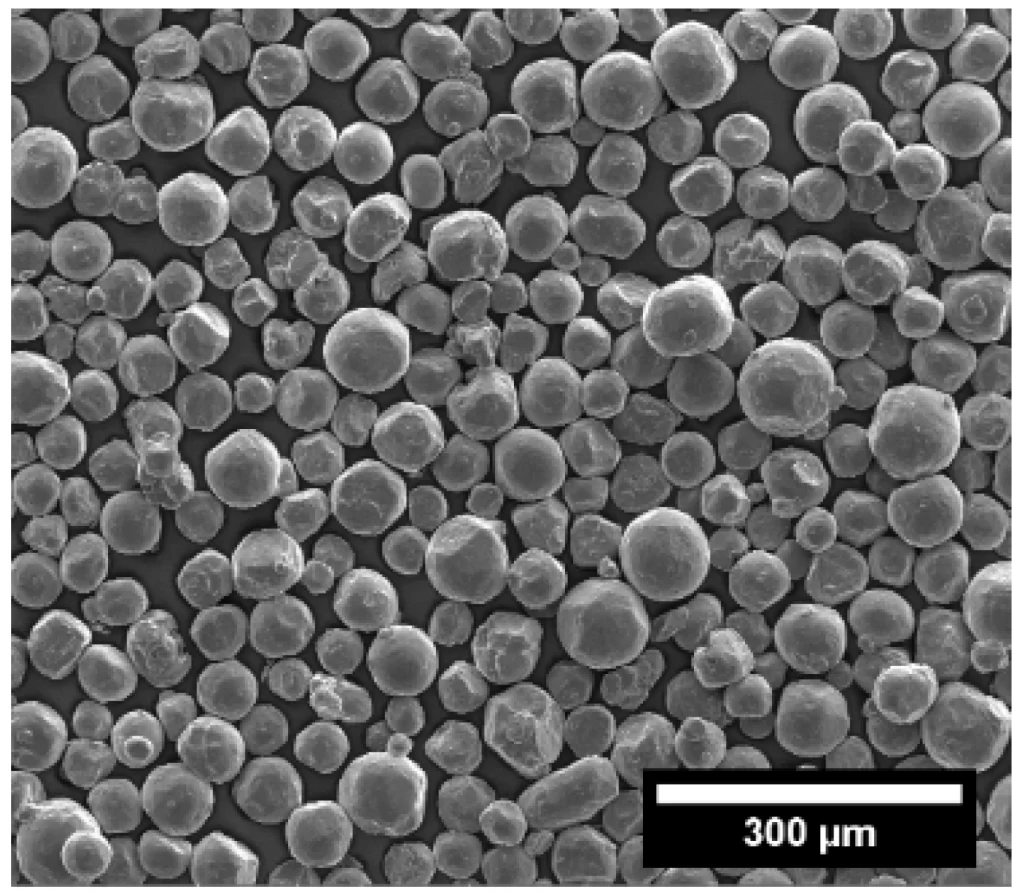

Micropoudre de silicium sphérique

La micropoudre de silicium sphérique est un matériau de micropoudre de silicium sphérique avec des particules uniformes, sans angles vifs, une petite surface spécifique, une bonne fluidité, une faible contrainte et une faible densité apparente, qui est constituée de micropoudre de silicium angulaire irrégulière sélectionnée comme matière première et traitée à haute température près méthode de fusion et quasi sphérique.

Micropoudre de silicium actif

L'utilisation d'une micropoudre de silicium traitée active comme charge peut améliorer considérablement la compatibilité de la micropoudre de silicium et du système de résine, et améliorer encore la résistance à l'humidité et à la chaleur ainsi que la fiabilité des panneaux plaqués de cuivre. À l’heure actuelle, les produits nationaux à base de micropoudres de silicium actif ne sont pas idéaux car ils sont simplement mélangés à des agents de couplage au silicium. La poudre s’agglomère facilement lorsqu’elle est mélangée à de la résine. De nombreux brevets étrangers ont proposé un traitement actif de micropoudre de silicium.

2 Application dans les matériaux d'empotage en résine époxy haut de gamme

Les matériaux d’enrobage en résine époxy sont largement utilisés dans le processus d’enrobage de la fabrication d’appareils électroniques. L'empotage est un processus opérationnel qui utilise des matériaux d'enrobage pour disposer, assembler, relier, connecter, sceller et protéger raisonnablement les différentes parties de l'appareil électrique conformément aux exigences spécifiées. Sa fonction est de renforcer l'intégrité des appareils électroniques, d'améliorer leur résistance aux chocs externes et aux vibrations, d'améliorer l'isolation entre les composants internes et les circuits des appareils électroniques, d'éviter l'exposition directe des composants internes et des circuits des appareils électroniques et d'améliorer l'étanchéité et la poussière. et les performances résistantes à l'humidité des appareils électroniques.

3 Application dans le composé de moulage époxy

Le composé de moulage époxy (EMC), également connu sous le nom de composé de moulage en résine époxy ou composé de moulage époxy, est un composé de moulage en poudre composé de résine époxy comme résine de base, de résine phénolique haute performance comme agent de durcissement, de micropoudre de silicium et d'autres charges, et une variété d'additifs. 97 % des matériaux d'emballage de circuits intégrés (CI) mondiaux utilisent un composé de moulage époxy (EMC). Le processus de moulage consiste à extruder l'EMC dans une cavité de moule spéciale par moulage par transfert, à y intégrer la puce semi-conductrice et à terminer le moulage de réticulation et de durcissement pour former un dispositif semi-conducteur avec un certain aspect structurel. Dans la composition d'EMC, la micropoudre de silicium est la charge la plus utilisée, représentant 70 à 90 % du poids de la pâte à mouler époxy.

Exigences de qualité pour le sable de quartz pour différents types de verre

Le dioxyde de silicium est la structure principale du verre, ce qui peut garantir au verre une résistance élevée et une bonne stabilité chimique. Par conséquent, le sable de quartz est la matière première minérale industrielle la plus importante dans l'industrie du verre, y compris le verre plat, le verre quotidien, le verre ultra-blanc, le verre photovoltaïque, le verre de quartz, etc.

Les exigences de qualité du sable de quartz dans l’industrie du verre se reflètent principalement dans trois aspects : la composition chimique, la stabilité et la taille des particules. Différents produits en verre ont des exigences de qualité différentes pour le sable de quartz.

1. Verre plat

Différents marchés en aval du verre plat ont des exigences différentes en matière d'indicateurs à sable de quartz. Selon la composition chimique et la granulométrie, le sable de quartz utilisé dans l'ensemble de l'industrie du verre plat peut être divisé en deux types : Classe I et Classe II. La classe I a une faible teneur en Al2O3 et la classe II a une teneur élevée en Al2O3.

2. Verre quotidien

Les produits en verre quotidiens comprennent principalement le verre pour bouteilles, le verre pour ustensiles, le verre pour instruments et le verre pharmaceutique, qui fournissent divers emballages et répondent aux besoins de consommation sociale des industries telles que l'alimentation, la brasserie, les boissons et la médecine. Le sable de quartz est la matière première contenant la plus grande quantité de lots de verre quotidiens. La température de fusion du sable de quartz atteint environ 1 730 ℃ et la taille des particules de quartz a le plus grand impact sur la formation du verre.

Dans la production réelle, les particules de quartz doivent être de forme angulaire, avec une grande surface, et le lot n'est pas facile à stratifier. La plage granulométrique est de 60 à 140 mesh.

3. Verre ultra-blanc

Le verre ultra-blanc est un nouveau matériau de verre avec une transmission lumineuse extrêmement élevée (transmission lumineuse ≥ 91,5 %), une teneur en impuretés de fer essentiellement contrôlée entre 100 et 150 ppm et un aspect extrêmement transparent. Les autres noms du verre ultra-blanc sont le verre à faible teneur en fer et le verre à haute transparence.

Les matières premières pour la production de verre ultra-blanc comprennent principalement le sable de quartz, le feldspath, la dolomite, le calcaire, les alcalis lourds, l'hydroxyde d'aluminium, le sulfate de sodium, le pyroantimonate de sodium et le trioxyde d'antimoine, etc., et les exigences relatives au pourcentage de diverses matières premières sont très strict. Afin de répondre aux exigences d'utilisation du verre ultra-blanc, l'industrie applique des réglementations strictes sur la composition du verre ultra-blanc.

4. Verre photovoltaïque

Le verre photovoltaïque est principalement installé sur la couche la plus externe des modules photovoltaïques pour bloquer l'influence de l'humidité et des gaz corrosifs et protéger les cellules et les électrodes. Comparé au verre ordinaire, le verre photovoltaïque doit avoir une faible teneur en fer, une transmission lumineuse élevée, une résistance aux chocs, une résistance à la corrosion, une résistance aux températures élevées et d'autres caractéristiques. Le verre flotté ultra-blanc et le verre laminé ultra-blanc peuvent répondre aux exigences ci-dessus. Parmi eux, le verre laminé ultra-blanc est utilisé pour les cellules en silicium cristallin et constitue le principal produit du verre photovoltaïque, tandis que le verre float ultra-blanc est principalement utilisé pour les cellules à couches minces.

Les ions de fer contenus dans le sable de quartz sont faciles à teindre. Afin de garantir la transmission solaire élevée du verre d'origine, la teneur en fer du verre photovoltaïque doit être inférieure à celle du verre ordinaire. Du sable de quartz à faible teneur en fer, avec une pureté de silicium élevée et une faible teneur en impuretés, doit être utilisé.

5. Verre à quartz

Le verre de quartz est connu comme la « couronne » des matériaux verriers. Il s'agit d'un verre contenant du SiO2 comme composant unique et possédant de superbes propriétés mécaniques, thermiques, optiques et électriques. Il joue un rôle irremplaçable dans les semi-conducteurs, les dispositifs optiques, les communications optiques, l'énergie solaire et d'autres industries. Le sable de quartz de haute pureté est actuellement la principale matière première pour remplacer le minerai de cristal et le verre de quartz fondu. Le verre de quartz produit par un processus de fusion électrique et un processus de raffinage au gaz utilise du sable de quartz de haute pureté comme matière première.

Introduction de l'équipement de broyage ultrafin de poudre de pigment

La taille des particules est l'un des indicateurs importants des pigments. Généralement, il est nécessaire que les particules de pigment aient une forme physique stable, une taille de particule uniforme et une bonne dispersibilité sans agglomération ni précipitation.

À l'heure actuelle, les équipements de broyage ultrafin courants comprennent un broyeur à flux d'air, un broyeur ultrafin à impact mécanique, un broyeur à boulets d'agitation, un broyeur à sable, un broyeur vibrant, un broyeur colloïdal, un broyeur à jet haute pression, un broyeur à boulets planétaire, un broyeur à rouleaux, un broyeur à rouleaux annulaires, etc.

1. Moulin à flux d'air

Le broyeur à flux d'air est l'un des équipements de broyage ultrafin les plus importants, et la finesse du produit peut généralement atteindre 1 à 45 μm.

Principe de fonctionnement:

Utilisez de l'air à haute pression, du gaz inerte ou de la vapeur surchauffée pour vous dilater et refroidir afin de former un champ d'écoulement à grande vitesse, amener les particules de matériau à entrer en collision, à se frotter et à se cisailler les unes avec les autres dans le champ d'écoulement du jet pour obtenir un raffinement du matériau. Les types courants incluent le type plat, le type à jet inversé à lit fluidisé, le type à tube de circulation, le type à pulvérisation opposée, le type cible et des dizaines de spécifications.

2. Pulvérisateur ultrafin à impact mécanique

Le pulvérisateur ultrafin à impact mécanique est un équipement de pulvérisation ultrafin largement utilisé dans l’industrie minérale non métallique nationale. La finesse du produit peut généralement atteindre d97=10μm, c'est-à-dire ce qu'on appelle 1250 mesh. Il peut produire des produits en poudre ultrafine avec d97=5-7μm après avoir été équipé d'un classificateur fin haute performance.

Principe de fonctionnement:

A l'aide d'un corps rotatif (tige, marteau, lame, etc.) tournant à grande vitesse autour d'un axe horizontal ou vertical, l'alimentation est violemment impactée, la faisant heurter et entrer en collision avec un corps fixe ou des particules, et l'équipement de broyage ultrafin qui écrase les particules avec une force plus forte a deux effets d'écrasement, l'impact et la friction, et a également un écrasement par flux d'air.

3. Mélangeur à boulets

Un broyeur à boulets d'agitation est un type d'équipement de broyage ultrafin composé d'un cylindre fixe rempli de moyens de broyage et d'un agitateur rotatif. La finesse du produit peut atteindre moins de 1 μm.

Principe de fonctionnement:

Le milieu d'agitation est agité par l'agitateur pour produire un mouvement irrégulier, et le matériau est soumis à un impact ou à un choc, à un cisaillement, à une friction et à d'autres effets pour écraser le matériau, notamment un broyeur à agitation intermittente, un broyeur à agitation continue, un broyeur à agitation en spirale, un broyeur à tour, machine de broyage et d'écaillage, etc.

4. Moulin à sable

Le moulin à sable est une autre forme de moulin agité, nommé parce qu'il utilisait à l'origine du sable naturel et des billes de verre comme moyen de broyage. Il peut être divisé en type ouvert et type fermé, chacun pouvant être divisé en types verticaux et horizontaux.

Principe de fonctionnement:

La boue qui a été agitée et mélangée dans le baril de boue à grande vitesse est pompée dans la chambre de broyage fermée par pompage et entre en contact avec les médias de broyage rotatifs à grande vitesse, de sorte que les particules solides dans le matériau et les médias de broyage produisent plus fort. effets de collision, de friction et de cisaillement les uns avec les autres, de manière à accélérer le broyage des particules et des agrégats dispersés.

5. Moulin vibrant

Le broyeur vibrant est un équipement de broyage fin et ultrafin qui utilise des supports de broyage (sphériques ou en forme de tige) pour impacter, frotter, cisailler et autres effets sur les matériaux dans un cylindre vibrant à haute fréquence afin de les écraser. Il peut traiter des produits en poudre ultrafines avec une granulométrie moyenne de 1 μm ou même inférieure à 1 μm. Pour les matériaux plus fragiles, des produits submicroniques peuvent être obtenus relativement facilement.

6. Moulin colloïdal

Le broyeur colloïdal est un nouveau type d'équipement pour le traitement des particules ultrafines humides, adapté à divers types d'émulsification, de dispersion, de concassage et de broyage. La taille des particules du produit traité peut atteindre plusieurs microns à moins de 1 micron.

7. Concasseur à jet haute pression

Ce type d'équipement utilise la forte force d'impact du jet à haute pression et l'effet de cavitation après que la pression soit soudainement réduite pour écraser le matériau en raison de l'impact et de l'explosion. La taille moyenne des particules du produit peut être ajustée dans la plage de 1 à 20 μm.

8. Broyeur à rouleaux annulaires, broyeur à rouleaux presseurs

Le broyeur à rouleaux annulaires et le broyeur à rouleaux presseurs utilisent tous deux une technologie d'extrusion et de concassage de couches de matériaux pour obtenir un concassage ultra-fin des matériaux. Autrement dit, le matériau produit une concentration de contraintes sous haute pression, provoquant des fissures et une expansion, puis produit de nombreuses microfissures, formant des fissures de surface et obtenant finalement un écrasement du matériau.

Cinq raisons pouvant entraîner une faible efficacité de broyage du broyeur à boulets

L'efficacité du broyage du broyeur à boulets est affectée par de nombreux facteurs, notamment : le mouvement des billes d'acier dans le canon, la vitesse de rotation, l'ajout et la taille des billes d'acier, le niveau de matériau et l'utilisation d'auxiliaires de broyage. Ces facteurs ont dans une certaine mesure un impact sur l’efficacité du broyeur à boulets.

1. Schéma de déplacement des billes d'acier dans le canon

Pour être précis, dans une certaine mesure, le modèle de mouvement des médias de broyage dans le baril affecte l'efficacité de broyage du broyeur à boulets.

L'environnement de travail du broyeur à boulets est divisé dans les catégories suivantes :

(1) Dans les zones de mouvement environnantes et de chute, la quantité de remplissage dans le baril est faible, voire inexistante, de sorte que le matériau peut effectuer un mouvement circulaire uniforme ou un mouvement de chute dans le baril, et la probabilité de collision entre les billes d'acier augmente , provoquant une usure entre les billes d'acier et le revêtement, réduisant encore davantage l'efficacité du broyeur à boulets ;

(2) Dans la zone de mouvement descendant, la quantité de remplissage est appropriée. À ce stade, les billes d'acier ont un impact sur le matériau, ce qui rend l'efficacité du broyeur à boulets relativement élevée ;

(3) Dans la zone autour du centre du broyeur à boulets, les billes d'acier ont un mouvement circulaire ou un mélange de mouvement de chute et de mouvement de chute, ce qui limite l'amplitude de mouvement des billes d'acier et réduit l'usure et l'impact ;

(4) Dans la zone vierge, les billes d'acier ne bougent pas. Si la quantité de remplissage est trop importante, l'amplitude de mouvement des billes d'acier est petite ou ne bouge pas, ce qui entraînera un gaspillage de ressources et entraînera facilement un dysfonctionnement du broyeur à boulets.

2. Taux de rotation

Un paramètre de fonctionnement important du broyeur à boulets est le taux de rotation, qui affecte directement l'efficacité de broyage du broyeur à boulets. Lors de l’examen du taux de rotation, le taux de remplissage doit également être pris en compte. Le taux de remplissage est positivement corrélé au taux de rotation. Lorsque vous discutez ici du taux de rotation, gardez le taux de remplissage constant. Quel que soit l’état de mouvement de la charge sphérique, il y aura une vitesse de rotation optimale à un certain taux de remplissage.

Lorsque le taux de remplissage est constant et la vitesse de rotation est faible, l'énergie obtenue par la bille d'acier est faible et l'énergie d'impact sur le matériau est faible. Il peut être inférieur au seuil de concassage des particules de minerai, ce qui entraîne un impact inefficace sur les particules de minerai, c'est-à-dire que les particules de minerai ne seront pas broyées, de sorte que l'efficacité du broyage à basse vitesse est faible.

3. Ajout et taille des billes d'acier

Si la quantité de billes d'acier ajoutée est inappropriée, le diamètre et le rapport des billes sont déraisonnables, l'efficacité du broyage sera alors réduite. Le broyeur à boulets est soumis à une usure plus importante pendant le fonctionnement, et cela est en grande partie dû au fait que l'ajout manuel des billes d'acier n'est pas bien contrôlé, ce qui entraîne une accumulation de billes d'acier et un phénomène de blocage des billes, qui à son tour provoque certaines porter sur la machine.

4. Niveau matériel

Le niveau de matériau affecte le taux de remplissage, qui à son tour affecte l'effet de broyage du broyeur à boulets. Si le niveau de matériau est trop élevé, cela provoquera un blocage du charbon dans le broyeur à boulets. C’est pourquoi une surveillance efficace du niveau de matériau est très importante. Dans le même temps, la consommation d'énergie du broyeur à boulets est également liée au niveau de matériau. Pour le système de fabrication de poudre de type stockage intermédiaire, la consommation électrique du broyeur à boulets représente environ 70 % de la consommation électrique du système de fabrication de poudre et environ 15 % de la consommation électrique de l'usine. De nombreux facteurs affectent le système de fabrication de poudre de type stockage intermédiaire, mais sous l'influence de nombreux facteurs, une inspection efficace du niveau de matériau est très nécessaire.

5. Sélection du revêtement

Le revêtement du broyeur à boulets peut non seulement réduire les dommages causés au cylindre, mais également transférer de l'énergie au milieu de broyage. L'un des facteurs affectant l'efficacité du broyage du broyeur à boulets est déterminé par la surface de travail du revêtement. En pratique, il est connu que pour réduire les dommages causés au cylindre et améliorer l'efficacité du broyage, il est nécessaire de réduire le glissement entre l'agent broyant et le revêtement. Par conséquent, la méthode principale consiste à modifier la forme de la surface de travail du revêtement et à augmenter le coefficient de frottement entre le revêtement et le milieu de broyage. Des revêtements en acier à haute teneur en manganèse étaient utilisés auparavant, et il existe maintenant des revêtements en caoutchouc, des revêtements magnétiques, des revêtements en spirale angulaire, etc. Ces revêtements modifiés sont non seulement plus performants que les revêtements en acier à haute teneur en manganèse, mais peuvent également prolonger efficacement la durée de vie de la balle. moulin.

Des améliorations ciblées du mouvement des billes d'acier du broyeur à boulets, de la vitesse de rotation, de l'ajout et de la taille des billes d'acier, du niveau de matériau et du matériau du revêtement peuvent améliorer efficacement l'efficacité du broyage.

Pourquoi le sable de quartz doit-il être modifié ?

Les raisons pour lesquelles le sable de quartz doit être modifié comprennent principalement les aspects suivants :

modifier les propriétés de la surface

La modification de la surface du sable de quartz peut modifier ses propriétés physiques et chimiques telles que la lipophile, la mouillabilité, le taux d'absorption de l'huile et la viscosité. Ces changements contribuent à améliorer les performances du sable de quartz dans diverses applications.

Améliorer la compatibilité avec les polymères organiques

Lorsque le sable de quartz est utilisé comme charge, il est très important d’améliorer sa compatibilité, son affinité, sa dispersion et sa fluidité avec les polymères organiques. Grâce à la modification de la surface, ces propriétés peuvent être considérablement améliorées, permettant au sable de quartz de mieux se mélanger et de se combiner avec des matériaux tels que la résine.

Améliorer les performances d'adsorption

La modification de la surface du sable de quartz peut également améliorer ses performances d’adsorption des ions de métaux lourds. Par exemple, en le modifiant avec des sels métalliques tels que le chlorure d'aluminium et le chlorure de magnésium, l'effet d'adsorption du sable de quartz sur les ions de métaux lourds peut être considérablement amélioré.

Élargir les domaines d'application

La modification de la surface est un moyen efficace d’ouvrir de nouveaux domaines d’application du sable de quartz. Grâce à la modification, il est possible de fabriquer des matériaux filtrants modifiés présentant d'excellentes performances d'adsorption et une certaine résistance mécanique, qui sont largement utilisés dans le traitement de l'eau, la purification de l'air et d'autres domaines.

Augmenter la valeur industrielle et la valeur ajoutée

La modification de la surface du sable de quartz optimise non seulement ses propriétés, mais augmente également sa valeur industrielle et sa valeur ajoutée. Ceci est d’une grande importance pour parvenir à une utilisation efficace et aux avantages économiques du sable de quartz.

Remédier aux limitations pratiques

En raison de la surface lisse du sable de quartz et des sites actifs limités, il est facile de provoquer une saturation rapide des sites d'adsorption, affectant ainsi son effet d'application pratique. Grâce à la modification de la surface, les sites actifs sur la surface peuvent être augmentés, améliorant ainsi son aspect pratique dans les médias filtrants et d'autres aspects.

Le sable de quartz doit être modifié afin d'optimiser ses propriétés physiques et chimiques, d'améliorer sa compatibilité avec d'autres matériaux, d'améliorer ses performances d'adsorption, d'élargir ses domaines d'application et d'améliorer sa valeur industrielle et sa valeur ajoutée, afin de mieux répondre aux besoins de l'industrie moderne. industrie pour des exigences matérielles de haute performance.

Quelles poudres haut de gamme nécessitent une modification de surface ?

Les poudres haut de gamme nécessitant une modification de surface comprennent principalement les poudres inorganiques et les poudres ultrafines. Voici des exemples spécifiques et pourquoi :

Poudre inorganique

Les poudres inorganiques telles que la silice poreuse, la poudre de silice, etc. peuvent augmenter leur teneur en hydroxyle en surface grâce à une modification de surface et améliorer l'effet d'hydratation, améliorant ainsi leur compatibilité et leurs propriétés mécaniques dans les matériaux composites. De plus, la modification de la surface des poudres inorganiques peut également améliorer leur brillance, leur pouvoir colorant, leur pouvoir couvrant, leur rétention de couleur et leur résistance aux intempéries.

Poudre ultrafine

Étant donné que la poudre ultrafine a une petite taille de particule et une énergie de surface élevée et est sujette à l'agglomération, une modification de surface est nécessaire pour empêcher l'agglomération et conférer une nouvelle fonctionnalité, telle que l'hydrophilie ou la lipophilie. Par exemple, dans l’industrie cosmétique, la modification de surface des poudres doit non seulement bloquer leur activité catalytique, mais également leur conférer la fonctionnalité requise.

Poudre métallique

La technologie de modification de surface des poudres métalliques peut être utilisée pour prolonger la durée de vie des pièces et améliorer les performances, permettant ainsi de préparer des matériaux en poudre métallique avec de meilleures performances.

La modification de la surface de ces poudres implique généralement des méthodes physiques, chimiques ou mécaniques pour modifier les propriétés physiques et chimiques de la surface du matériau en poudre afin de répondre aux besoins d'applications spécifiques. Par exemple, la surface de la silice poreuse peut être activée par rayonnement micro-ondes et traitement au plasma d'air, ou le modificateur peut être réparti uniformément sur la surface externe des particules de poudre à l'aide de forces mécaniques telles que l'extrusion, l'impact, le cisaillement et la friction.

En résumé, les poudres haut de gamme nécessitant une modification de surface comprennent principalement les poudres inorganiques, les poudres ultrafines et les poudres métalliques. Le but de la modification est principalement d'améliorer les performances de la poudre, d'augmenter sa fonctionnalité et d'améliorer sa compatibilité avec d'autres substances. Capacité.

Quelles sont les applications de la poudre de cellulose naturelle et de la poudre de protéines ?

Il existe un problème de gaspillage de cellulose naturelle et de protéines naturelles dans l'industrie textile, l'agriculture, la fabrication du papier et d'autres domaines. La cellulose naturelle et les protéines naturelles qui ont été traitées à plusieurs reprises ne peuvent pas se dégrader d'elles-mêmes et provoqueront une grave pollution de l'environnement. Par conséquent, comment les recycler et les utiliser efficacement. Les déchets de fibres naturelles sont devenus un point chaud de la recherche. Habituellement, lorsqu'un matériau est transformé en poudre, ses propriétés subissent une série de changements, tels que la surface spécifique, l'énergie de surface, l'activité de surface, les propriétés de surface et d'interface et la cristallinité.

Application de poudre de cellulose naturelle

(1) Applications médicales

En tant que nouveau matériau biomédical, la poudre de cellulose agit non seulement comme une barrière naturelle pour empêcher les allergènes de se combiner avec la muqueuse nasale, mais peut également réduire les symptômes allergiques chez les enfants sensibles aux insectes ; Comme il s'agit d'une poudre de cellulose naturelle, elle peut être utilisée par les femmes enceintes et les groupes spéciaux. utiliser.

(2) Applications dans les aliments et les matériaux d'emballage

La plupart des matériaux d'emballage alimentaire actuels sont non dégradables et les sacs d'emballage alimentaire dégradables peuvent considérablement atténuer les problèmes de pollution de l'environnement. La cellulose est non toxique et une ressource renouvelable. C'est un bon matériau pour fabriquer des sacs d'emballage alimentaire dégradables.

(3) Application de matériaux ignifuges

L'utilisation de poudre de cellulose naturelle pour remplacer la source de carbone pentaérythritol dans le système ignifuge intumescent traditionnel modifie non seulement les défauts de la grande quantité de source de carbone et la mauvaise compatibilité dans le système ignifuge intumescent traditionnel, mais augmente également le nombre de couches de carbone intumescents et réduit le caractère ignifuge.

(4) Applications dans les matériaux de détection

Les capteurs ultraviolets (UV) à base d'oxyde de zinc (ZnO) peuvent être produits à l'aide d'une méthode chimique en deux étapes simple et peu coûteuse. Ils ont donc attiré beaucoup d'attention de la part des chercheurs. Des études ont montré que l’activité de détection UV du nano-ZnO peut être considérablement améliorée par synthèse avec des polymères cellulosiques.

Application de poudre de protéines naturelles

(1) Applications dans les matériaux biomédicaux

La poudre de protéine est largement utilisée dans les matériaux biomédicaux en raison de sa bonne biodégradation et de sa biocompatibilité. L’utilisation de poudre de fibroïne de soie et de polyacrylamide pour fabriquer de nouveaux hydrogels peut améliorer les propriétés mécaniques de l’hydrogel, le rendant adhésif et auto-cicatrisant. Il a de larges perspectives d’application dans les pansements et la peau artificielle transparente. La poudre de protéine présente également un grand potentiel d’application dans le développement de vaisseaux sanguins artificiels à base de textile de petit diamètre.

(2) Applications dans les matériaux composites

Le mélange de poudre de protéine naturelle avec d'autres matériaux polymères pour préparer de nouveaux matériaux polymères naturels peut améliorer les performances de traitement, etc., et ouvre une nouvelle direction pour la fabrication de matériaux polymères composites naturels-synthétiques. La poudre de protéine naturelle, l'oxyde de graphène et le nickel catalyseur sont utilisés comme matières premières pour fabriquer des matériaux composites conducteurs.

(3) Application d'additifs

La poudre de protéine est ajoutée aux revêtements comme agent respirant et appliquée sur les vêtements pour améliorer leur respirabilité. Le plus gros inconvénient des revêtements appliqués sur les tissus est leur mauvaise perméabilité à l’air. L'ajout de poudre de protéine de fibroïne de soie à des revêtements protecteurs qui empêchent le rayonnement thermique améliore la perméabilité des vêtements de protection à la vapeur d'eau et à l'air et améliore les tissus après revêtement.

La poudre de cellulose et la poudre de protéines présentant de bonnes perspectives d'application sont obtenues à partir de déchets de tissus, de déchets agricoles et d'autres déchets, réalisant ainsi le concept de protection de l'environnement du recyclage des déchets. La biodégradabilité et la biocompatibilité de la poudre de cellulose et de la poudre de protéine sont capacitives et sont également largement utilisées en médecine et dans les matériaux, mais l'efficacité de la préparation de la poudre de cellulose et de la poudre de protéine est faible et la méthode de préparation courante de la cellulose nécessite un grand nombre de réactifs chimiques, et le degré de réaction est difficile à contrôler ; Méthode de préparation de la poudre de protéine Les méthodes de séchage traditionnelles ont de faibles rendements et la séparation centrifuge des solvants est sujette à l'agglomération. Sur la base de ces problèmes, des méthodes de préparation plus efficaces et à faible consommation d'énergie devraient être innovées en fonction de leurs propres caractéristiques. Avec la recherche continue sur la poudre de protéines naturelles renouvelables et la poudre de cellulose naturelle, de nouveaux domaines d'application sont développés, tels que les cosmétiques et les revêtements. Dans un avenir proche, la poudre de protéines naturelles et la poudre de cellulose naturelle créeront une plus grande valeur.

Application du nitrure d'aluminium dans le domaine de la haute conductivité thermique

À l'heure actuelle, l'application du nitrure d'aluminium dans le domaine de la conductivité thermique élevée se concentre principalement sur deux aspects : le substrat d'emballage et la charge conductrice thermique.

Matériau de substrat idéal pour l'emballage électronique

Le substrat d'emballage utilise principalement la conductivité thermique élevée du matériau lui-même pour évacuer la chaleur de la puce (source de chaleur) afin de réaliser un échange thermique avec l'environnement extérieur. Pour les dispositifs à semi-conducteurs de puissance, le substrat d'emballage doit répondre aux exigences suivantes :

(1) Conductivité thermique élevée ;

(2) Faites correspondre le coefficient de dilatation thermique du matériau de la puce ;

(3) Il a une bonne résistance à la chaleur, répond aux exigences d’utilisation à haute température des appareils électriques et a une bonne stabilité thermique ;

(4) Bonne isolation, répondant aux exigences d'interconnexion électrique et d'isolation de l'appareil ;

(5) Résistance mécanique élevée, répondant aux exigences de résistance des processus de traitement, d'emballage et d'application des appareils ;

(6) Le prix est approprié et adapté à une production et une application à grande échelle.

Mastic thermoconducteur

Avec la miniaturisation et l'intégration élevée des produits électroniques et de leurs dispositifs, les problèmes de dissipation thermique sont devenus un goulot d'étranglement important limitant le développement de la technologie électronique, et les matériaux composites thermoconducteurs tels que les matériaux d'interface thermique, qui déterminent l'effet de dissipation thermique, ont attiré de plus en plus d'attention. plus d'attention.

Actuellement, les matériaux composites thermoconducteurs commerciaux sont généralement composés de polymères et de charges thermoconductrices. La conductivité thermique des polymères étant très faible, généralement inférieure à 0,5 W/m·K, la conductivité thermique des matériaux composites thermiquement conducteurs est principalement déterminée par les charges thermiquement conductrices. À l'heure actuelle, les charges les plus utilisées sur le marché sont les charges d'oxyde représentées par Al2O3, etc. Cependant, la conductivité thermique intrinsèque de l'alumine n'est que de 38 à 42 W/m·K. En raison de ses limites, il sera difficile de préparer des matériaux de dissipation thermique répondant aux exigences du futur. Matériaux composites thermoconducteurs requis par le marché.

Il convient de souligner que bien que les performances globales du nitrure d'aluminium soient bien meilleures que celles de l'oxyde d'aluminium, de l'oxyde de béryllium et du carbure de silicium, et qu'il soit considéré comme un matériau idéal pour les substrats semi-conducteurs hautement intégrés et les emballages de dispositifs électroniques, il est sujet à l'hydrolyse. en absorbant l'eau de l'air. La réaction provoque le revêtement de la surface d'un film d'hydroxyde d'aluminium, qui interrompt le chemin de conduction thermique et affecte la transmission des phonons. De plus, sa forte teneur en remplissage augmentera considérablement la viscosité du polymère, ce qui n'est pas propice au processus de moulage.

Afin de surmonter les problèmes ci-dessus, la modification de la surface des particules thermiquement conductrices de nitrure d'aluminium doit être effectuée pour améliorer le problème de liaison d'interface entre les deux. Il existe actuellement deux méthodes principales pour modifier la surface des particules inorganiques. L’une est la méthode de réaction chimique de surface, qui consiste en l’adsorption ou la réaction de petites substances moléculaires telles que des agents de couplage à la surface de particules inorganiques. L'autre est la méthode de greffage de surface, qui est une réaction de greffage entre des monomères polymères et des groupes hydroxyles à la surface de particules inorganiques.

Actuellement, les modifications de surface des agents de couplage, telles que les agents de couplage silane et titanate et d'autres types d'agents de traitement de surface, sont couramment utilisées. Par rapport à la méthode de réaction chimique de surface, la méthode de greffage de surface présente une plus grande flexibilité. Il peut sélectionner des monomères et des processus de réaction de greffage qui répondent aux conditions selon différentes exigences caractéristiques.