Utilisation de céramiques de nitrure de silicium comme matière première pour les fonds de panier de téléphones portables

![]()

Alors que la technologie des smartphones continue de se développer et que la concurrence s'intensifie, les fabricants de téléphones mobiles ont lancé diverses nouvelles conceptions et innovations pour attirer davantage de consommateurs, et les fonds de panier en céramique sont l'une des astuces. Son émergence a commencé en 2012 lorsque Sharp a lancé un smartphone doté d'un fond de panier en céramique. Cependant, en raison de problèmes techniques et de coûts, les fonds de panier en céramique n'étaient alors utilisés que par quelques marques haut de gamme. Cependant, avec le développement de la technologie de traitement, la gamme d'applications des fonds de panier en céramique devient de plus en plus large.

Dans le domaine des backsheets en céramique, les protagonistes sont presque toutes les céramiques de zircone, mais récemment les chercheurs semblent avoir commencé à réfléchir au nitrure de silicium. Comparé à la zircone, le nitrure de silicium est considéré par les chercheurs comme un matériau supérieur et prometteur pour le fond de panier de téléphones portables, en particulier les céramiques de nitrure de silicium renforcées par des moustaches. Les raisons sont les suivantes:

image

(1) Les céramiques de nitrure de silicium ont une résistance aux chocs plus élevée, ne se cassent pas facilement, ne sont pas facilement endommagées pendant l'usinage et ont un rendement plus élevé ;

(2) La céramique de nitrure de silicium a une conductivité thermique élevée, qui est plus de 10 fois supérieure à celle de la céramique de zircone, et il est plus facile de dissiper la chaleur. Par conséquent, la chaleur générée lorsque le téléphone mobile fonctionne à grande vitesse ou lorsque la batterie se charge et se décharge est facile à dissiper, ce qui est bénéfique pour le fonctionnement normal du téléphone mobile. Éviter les ralentissements et autres phénomènes ;

(3) La perte diélectrique de la céramique de nitrure de silicium est inférieure de deux ordres de grandeur à celle de la zircone, ce qui la rend plus transparente aux signaux des téléphones mobiles et facilite la communication fluide dans des environnements avec des signaux faibles ;

(4) La céramique de nitrure de silicium a une dureté plus élevée et une densité inférieure à celle de la zircone, ce qui peut réduire efficacement la qualité du fuselage, et son coût est proche de celui de la zircone ;

(5) La céramique de nitrure de silicium est une céramique incolore, relativement facile à colorer et ayant un bon effet colorant. Il a également une texture semblable à celle du jade et peut être utilisé, par exemple, dans les boîtiers de téléphones portables de milieu à haut de gamme.

Par conséquent, l'utilisation de matériaux céramiques de nitrure de silicium comme matériaux de fond de panier de téléphone portable pour dispositifs de communication peut, dans une certaine mesure, compenser les défauts des matériaux de fond de panier de téléphone portable en zircone actuels et présente certaines perspectives.

Bien qu'il n'existe pas beaucoup de rapports sur les matériaux de fond de panier de téléphones portables en nitrure de silicium, il est utilisé depuis longtemps comme céramique structurelle et a pleinement prouvé sa stabilité d'application et sa fiabilité dans des environnements difficiles tels que les moteurs d'automobile. Si le nitrure de silicium est utilisé comme nouveau matériau de fond de panier de téléphone portable, il possède non seulement les mêmes excellentes propriétés mécaniques que la zircone, mais présente également les avantages d'une bonne texture, d'un poids léger et de signaux plus sensibles. Il s'agit d'un nouveau matériau de fond de panier de téléphone portable avec un grand potentiel.

À l'heure actuelle, la clé de la percée réside dans la manière d'optimiser le processus pour fabriquer des céramiques Si3N4 non seulement faciles à dissiper la chaleur et riches en couleurs, mais également le processus de préparation peut être simple et fiable, et le coût devient acceptable. Si les difficultés ci-dessus peuvent être surmontées, peut-être un jour dans le futur nous pourrons voir Si3N4 sur les fonds de panier de smartphones et les appareils portables intelligents.

7 Application majeure de la poudre de talc ultrafine

La nature de la poudre de talc ultrafine est qu’il s’agit d’un minéral naturel de silicate de magnésium hydraté. Il est inerte vis-à-vis de la plupart des réactifs chimiques et ne se décompose pas au contact des acides. C'est un mauvais conducteur d'électricité, une faible conductivité thermique et une résistance élevée aux chocs thermiques. Il peut être chauffé lorsqu'il est chauffé. Il ne se décompose pas même à des températures élevées de 900°C. Ces excellentes propriétés du talc en font un bon agent de remplissage. Aujourd’hui, nous allons trier les domaines d’application de la poudre de talc ultrafine.

Application de poudre de talc dans l'industrie du revêtement

Parce que le talc possède d'excellentes propriétés physiques et chimiques telles que le pouvoir lubrifiant, l'anti-adhérence, l'aide à l'écoulement, la résistance au feu, la résistance aux acides, l'isolation, le point de fusion élevé, l'inactivité chimique, un bon pouvoir couvrant, la douceur, un bon brillant et une forte adsorption.

En tant que charge, l'application de poudre de talc dans les revêtements se traduit principalement par :

1. Blancheur élevée, taille de particule uniforme et forte dispersion ;

2. Peut servir de squelette ;

3. Réduire les coûts de fabrication ;

4. Améliorer la dureté du film de la peinture ;

5. Cela peut augmenter la stabilité de la forme du produit ;

6. Augmentez la résistance à la traction, la résistance au cisaillement, la résistance à la flexion et la résistance à la pression, et réduisez la déformation, l'allongement et le coefficient de dilatation thermique.

Application de la poudre de talc dans l'industrie du plastique

◆ Application en résine polypropylène

Le talc est couramment utilisé pour remplir le polypropylène. La poudre de talc a les caractéristiques d'une structure lamellaire, de sorte que la poudre de talc avec une granulométrie plus fine peut être utilisée comme charge renforçante pour le polypropylène.

◆ Application en résine polyéthylène

Le talc est du silicate de magnésium naturel. Sa structure unique à micro-échelle présente une certaine résistance à l'eau et une inertie chimique élevée, elle présente donc une bonne résistance chimique et des propriétés de glissement. Le polyéthylène rempli peut être utilisé comme plastique technique. Il présente une bonne résistance chimique et une bonne fluidité et peut rivaliser avec l'ABS, le nylon et le polycarbonate.

◆ Application en résine ABS

La résine ABS est un polymère amorphe avec une excellente aptitude au moulage comme le polystyrène ; il a une bonne résistance aux chocs, une résistance aux basses températures, une résistance à la traction élevée et une bonne résistance au fluage.

Application de poudre de talc dans l’industrie de préparation

◆ Utilisé comme dispersant pour les huiles volatiles

La poudre de talc a une certaine capacité d'adsorption, elle peut donc adsorber l'huile volatile à la surface de ses particules et la disperser uniformément, augmentant ainsi la zone de contact entre l'huile volatile et le médicament liquide, augmentant ainsi la solubilité de l'huile volatile.

◆ Recouvert d'une couche de revêtement en poudre

Dans l'enrobage de sucre, de la poudre de talc peut être utilisée pour recouvrir la couche de revêtement en poudre. La poudre de talc blanc qui passe à travers un tamis de 100 mailles convient.

◆ Utilisé comme lubrifiant

Étant donné que le talc a une structure en couches qui se brise facilement en écailles, il peut être utilisé comme lubrifiant pour améliorer l’aptitude au moulage par compression et la fluidité des poudres pharmaceutiques.

◆ Utilisé comme adjuvant de filtration

La poudre de talc ne réagit pas facilement avec les médicaments et possède une certaine capacité d'adsorption, elle peut donc être utilisée comme aide au filtrage.

Application de poudre de talc comme excipients pharmaceutiques

◆ Utilisé comme désintégrant pour les médicaments hydrophobes

La poudre de talc est une substance hydrophile. Lorsqu'il est ajouté comme excipient à un médicament, il peut améliorer le caractère hydrophile de l'ensemble du médicament, facilitant ainsi la pénétration de l'eau dans le médicament et sa désintégration.

◆ Utilisé comme agent anti-adhésif

Le problème d'adhésivité est un problème courant dans le processus de revêtement. Cela entraînera une vitesse de revêtement lente, un cycle de production plus long, un collage des granulés, une réduction du rendement, des dommages au film, affectant la libération du médicament et d'autres problèmes.

◆ Augmenter l'humidité relative critique des médicaments

Application de poudre de talc dans l'industrie papetière

L'ajout de talc dans l'industrie papetière contribue à augmenter la rétention des charges et à améliorer la transparence, le lissé et l'imprimabilité du papier, et rend le papier plus absorbant l'encre.

Application de la poudre de talc dans l’industrie cosmétique

La poudre de talc est un agent de remplissage de haute qualité dans l'industrie cosmétique. En raison de sa teneur élevée en silicium, il peut bloquer les rayons infrarouges et améliorer la protection solaire et les propriétés anti-infrarouges des cosmétiques.

Application de poudre de talc dans l'industrie céramique

Dans l’industrie céramique, le talc joue un rôle important. La raison des différentes couleurs des céramiques est que du talc y est ajouté. Différentes proportions et différents ingrédients peuvent faire en sorte que la céramique affiche des couleurs différentes, et en même temps, ils peuvent également faire en sorte que la céramique affiche des couleurs différentes. Après calcination de la céramique, la densité est uniforme, la surface est lisse et la brillance est bonne.

Application de poudre de talc dans l'industrie textile

La poudre de talc ultra finement moulue est souvent utilisée comme agent de remplissage et de blanchiment dans certains textiles, tels que les tissus imperméables, les tissus ignifuges, les sacs de farine de blé, les cordes en nylon, etc., ce qui peut améliorer la densité du tissu et améliorer la chaleur et l'acide et résistance aux alcalis. performance.

Application de la technologie des poudres ultrafines pour développer des ressources comestibles

Avec le développement de la technologie moderne, le processus a imposé des exigences de plus en plus élevées en matière de granulométrie de la poudre. De nombreux matériaux doivent être broyés à un niveau submicronique ou nanométrique, ce qui ne peut pas être obtenu par la technologie et l'équipement de concassage traditionnels. La technologie des poudres ultrafines est développée sur cette base et implique la préparation et l’application de poudres ultrafines et de nouvelles technologies associées. Son contenu de recherche comprend la technologie de préparation de poudres ultrafines, la technologie de classification, la technologie de séparation et la technologie de séchage. , transportant la technologie de mélange et d'homogénéisation, la technologie de modification de surface, la technologie de composite de particules, la technologie de détection et d'application, etc.

Avec la réduction des terres, la nourriture deviendra une denrée rare au siècle prochain, et le développement de nouvelles sources de nourriture constitue un problème sérieux auquel l’humanité est confrontée. La technologie des poudres ultrafines peut briser les parois cellulaires, améliorer le goût et améliorer la digestion et l'absorption, améliorant ainsi la biodisponibilité des ressources comestibles et favorisant l'absorption par le corps des parties non comestibles des animaux et des plantes. C’est pourquoi il est largement utilisé dans l’industrie alimentaire. A été très largement utilisé.

1 Transformation des céréales

Au cours du processus de mouture ultrafine de la farine, les liaisons glycosidiques peuvent être rompues et facilement hydrolysées par l'α-amylase, ce qui est bénéfique pour la fermentation. À mesure que les particules de farine deviennent plus petites, leur surface augmente, ce qui améliore l'adsorption, l'activité chimique, la solubilité et la dispersibilité du matériau, provoquant ainsi des modifications des propriétés physiques et chimiques macroscopiques de la farine. Wu Xuehui et coll. a proposé que de la farine de différentes tailles de particules puisse être utilisée pour obtenir de la farine avec différentes teneurs en protéines afin de répondre aux besoins de différents produits. Le goût, l'absorption et le taux d'utilisation de la farine traitée par poudre ultra-fine sont considérablement améliorés. De la poudre de son de blé, de la poudre micronique de soja, etc. sont ajoutées à la farine pour transformer une farine de qualité inférieure en farine riche en fibres ou en protéines.

2 Transformation en profondeur des produits agricoles et secondaires

Ces dernières années, les aliments verts à base de plantes sont devenus un sujet de préoccupation dans le monde entier, et les aliments comestibles à base de plantes constituent des ressources importantes pour la survie humaine. Cette situation peut être améliorée en utilisant la technologie des poudres ultrafines. Par exemple, la première étape du traitement en profondeur des tiges et des fruits de plantes comestibles consiste à contrôler la finesse du broyage afin d'obtenir différents degrés de rupture des parois cellulaires et de séparation des composants.

3 Aliments santé fonctionnels

D'une manière générale, les moyens de haute technologie de concassage ultrafin sont utilisés pour broyer les matières premières des aliments santé en produits ultrafins d'une granulométrie inférieure à 10 μm, appelés aliments santé ultrafins. Il a une grande surface spécifique et une grande porosité, il a donc une forte adsorption et une activité élevée. Après un traitement ultra-fin des aliments, les nutriments contenus dans les aliments qui sont indispensables au corps humain mais difficiles à manger peuvent être entièrement absorbés par le corps humain, maximisant ainsi la biodisponibilité et l'efficacité des soins de santé des aliments.

4 Transformation des produits aquatiques

La poudre ultrafine traitée par broyage ultrafin de spiruline, de varech, de perles, de tortues, de cartilage de requin, etc. présente des avantages uniques. La méthode traditionnelle de traitement de la poudre de perle est le broyage à boulets pendant plus de dix heures et la taille des particules atteint plusieurs centaines de mailles. Cependant, si les perles sont instantanément broyées à basse température d'environ -67°C et dans des conditions strictes de flux d'air de purification, une poudre de perle ultrafine avec une taille de particule moyenne de 1,0 μm et un D97 inférieur à 1,73 μm peut être obtenue. De plus, l’ensemble du processus de production est sans pollution. Par rapport aux méthodes traditionnelles de traitement de la poudre de perle, les ingrédients actifs des perles sont entièrement conservés et leur teneur en calcium atteint 42 %. Il peut être utilisé comme régime médicinal ou comme additif alimentaire pour préparer des aliments nutritifs complétant le calcium.

La technologie des poudres ultrafines est largement utilisée dans l’industrie alimentaire et joue un rôle très important dans le développement de nouvelles ressources comestibles et dans l’amélioration de la qualité des produits.

La différence entre la poudre de quartz, la poudre de silice, la poudre de microsilice et le noir de carbone blanc

La poudre de quartz et la poudre de silice font toutes deux référence à la poudre cristalline de SiO2. En termes simples, elles brisent les pierres en poudre. La poudre de quartz est relativement grossière, tandis que la poudre de silice est relativement fine. La poudre de quartz est une poudre obtenue en broyant du minerai brut de quartz à travers différents équipements de traitement. La poudre de microsilice est une poudre ultra-fine obtenue par broyage d'un minerai de quartz ayant atteint une certaine pureté, ou une poudre fine de silice obtenue par voie chimique. Cependant, leurs propriétés physiques, leur composition chimique et leurs domaines d'application sont différents.

La fumée de microsilice est un sous-produit industriel, également appelé fumée de silice. Grâce à la collecte de fumée des usines de fusion et d'incinération, on trouve de fines poussières contenant une forte teneur en silice.

Différences de propriétés entre la poudre de silice et la poudre de quartz

1. Propriétés physiques de la poudre de silice et de la poudre de quartz

La poudre de microsilice et la poudre de quartz sont toutes deux des poudres fines et leurs particules sont très petites, généralement inférieures à 1 micron. Cependant, leurs propriétés physiques diffèrent. La poudre de microsilice est généralement légère, lâche et de faible densité ; la poudre de quartz est relativement dense. et de haute densité.

2. Composition chimique de la poudre de silice et de la poudre de quartz

La microsilice et la poudre de quartz sont également chimiquement différentes. La poudre de silice est un type de silice (SiO2). Sa structure cristalline est similaire à celle du quartz, mais en raison de sa petite taille, il s'agit généralement d'une structure amorphe avec de nombreux groupes actifs à la surface. la poudre est obtenue en écrasant et en broyant finement de gros minéraux de quartz cristallins, et sa composition chimique est SiO2.

3. Domaines d'application de la poudre de silice et de la poudre de quartz

La poudre de microsilice et la poudre de quartz sont largement utilisées dans l'industrie, mais leurs domaines d'application sont différents. La poudre de microsilice est généralement utilisée dans l'électronique, l'optique, la céramique, les cosmétiques, les revêtements, les plastiques et d'autres domaines. Elle est principalement utilisée pour augmenter la stabilité des matériaux, réduire les coûts des matériaux et améliorer les performances de traitement des matériaux.La poudre de quartz est principalement utilisée dans le verre, la céramique, le ciment, les matériaux de construction, la pulvérisation de surfaces métalliques et d'autres domaines.Sa dureté élevée et sa stabilité chimique en font un composant important de nombreux matériaux fonctionnels.

L'effet des minéraux courants sur la modification du remplissage plastique

La modification de remplissage des plastiques fait référence à un type de technologie composite qui ajoute des charges à faible coût à la résine pour réduire le coût des produits polymères. Son objectif premier est souvent de réduire les coûts. Mais puisqu'il s'agit d'une modification de remplissage, il est également possible d'améliorer certaines propriétés après remplissage.

Dans les thermoplastiques, le remplissage peut améliorer la résistance thermique, la rigidité, la dureté, la stabilité dimensionnelle, la résistance au fluage, la résistance à l'usure, l'ignifugation, l'élimination de la fumée et la dégradabilité des produits composites, et réduire le taux de retrait au moulage pour améliorer la précision du produit ; dans les plastiques thermodurcissables, outre les améliorations de performances mentionnées ci-dessus, certaines résines sont des matériaux de renforcement essentiels lors de la transformation, comme les résines insaturées, les résines phénoliques et les résines aminées, qui doivent toutes être remplies et renforcées.

Propriétés de modification courantes des charges

① Améliorer la rigidité des matériaux composites : cela se reflète spécifiquement dans les indicateurs de performance tels que la résistance à la flexion, le module de flexion et la dureté. Plus la teneur en silice de la charge est élevée, plus l'effet de modification de la rigidité sera évident. L'ordre de modification de la rigidité des différentes charges est silice (augmentation de 120 %) > mica (augmentation de 100 %) > wollastonite (augmentation de 80 %) > sulfate de baryum (augmentation de 60 %) > talc (augmentation de 50 %) > Carbonate de calcium lourd (augmenté de 30 %) > carbonate de calcium léger (augmenté de 20 %).

② Améliorer la stabilité dimensionnelle des matériaux composites : cela se reflète spécifiquement dans la réduction du retrait, la réduction du gauchissement, la réduction du coefficient de dilatation linéaire, la réduction du fluage et l'augmentation de l'isotropie. L'ordre des effets de stabilité dimensionnelle est le suivant : charges sphériques > charges granulaires > charges feuilletées > charge fibreuse.

③Améliorer la résistance thermique des matériaux composites : l'indice de performance spécifique est la température de déformation thermique. Par exemple, la température de déformation thermique augmente avec l’augmentation de la teneur en poudre de talc.

④ Améliorer la stabilité thermique des matériaux composites : les poudres inorganiques peuvent absorber et favoriser les substances à analyser à des degrés divers, dégradant ainsi le degré de décomposition thermique. De plus, les charges inorganiques peuvent également améliorer la résistance à l’usure et la dureté des matériaux composites.

Propriétés modifiées spéciales des charges

La raison pour laquelle on parle de propriétés de modification spéciales des charges est que certaines charges ont et d'autres n'ont pas ces fonctions de modification. La même charge peut ou non avoir des fonctions modificatrices dans des conditions différentes.

① Améliorer les propriétés de traction et d'impact des matériaux composites : La poudre inorganique ne peut pas toujours améliorer les propriétés de traction et d'impact des matériaux composites. Elle ne peut être améliorée que lorsque des conditions spéciales sont remplies, et l’amélioration n’est pas importante. Une fois que la charge inorganique atteint une certaine finesse, la résistance à la traction et la résistance aux chocs du matériau composite peuvent être améliorées si la surface de la charge est bien recouverte et si un compatibilisant est ajouté au système composite.

② Améliorer la fluidité des matériaux composites : La plupart des poudres inorganiques peuvent améliorer la fluidité des matériaux composites, mais la poudre de talc réduit la fluidité des matériaux composites.

③ Améliorer les propriétés optiques des matériaux composites : la poudre inorganique peut améliorer le revêtement, le matage et l'astigmatisme des matériaux composites. Par exemple, le dioxyde de titane est un pigment inorganique typique doté d’un fort pouvoir couvrant.

④Améliorer les performances de combustion respectueuses de l'environnement des matériaux composites : Premièrement, les matériaux en poudre inorganiques peuvent faire brûler complètement les matériaux composites, car des fissures se produiront pendant la combustion et augmenteront la zone de contact avec l'oxygène ; Deuxièmement, les matériaux en poudre inorganiques peuvent absorber certains gaz toxiques lorsque les matériaux composites brûlent, réduisant ainsi les émissions de gaz toxiques ; Troisièmement, la poudre inorganique améliore la conductivité thermique des matériaux composites, accélérant ainsi la combustion et raccourcissant le temps de combustion.

⑤ Promouvoir l'ignifugation des matériaux composites : toutes les poudres inorganiques ne sont pas utiles pour l'ignifugation. Seules les poudres inorganiques contenant des éléments de silicium peuvent contribuer à améliorer le caractère ignifuge et peuvent être utilisées comme synergistes ignifuges. La raison spécifique est que lorsque des matériaux contenant du silicium sont brûlés, une couche barrière peut se former sur la surface du matériau de combustion pour réduire la probabilité que l'oxygène entre en contact avec la surface du matériau.

⑥ Optimiser d'autres propriétés des matériaux composites : fonction d'agent nucléant. Lorsque la taille des particules de poudre de talc est inférieure à 1 µm, elle peut agir comme agent de nucléation inorganique dans le PP. Pour bloquer les rayons infrarouges, les poudres inorganiques contenant du silicium telles que le talc, le kaolin et le mica ont toutes de bonnes propriétés de blocage des infrarouges et des ultraviolets.

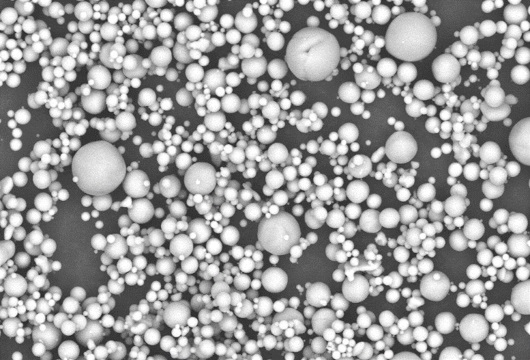

Aperçu du marché des remplisseurs d’alumine sphériques

Parce que la poudre d'alumine sphérique a une bonne conductivité thermique et d'excellentes performances en termes de coût, il s'agit d'une charge thermiquement conductrice utilisée en grande quantité et avec une proportion élevée de matériaux d'interface thermique sur le marché.

La morphologie de l'alumine sphérique présente une structure sphérique régulière et la taille des particules est généralement comprise entre quelques microns et des dizaines de dimensions. Il est principalement préparé par précipitation en phase liquide, plasma à haute température, pyrolyse par pulvérisation et autres voies.

Lorsque l'alumine sphérique est utilisée comme charge, plus la sphéricité des particules est élevée, plus l'énergie de surface est faible et meilleure est la fluidité de surface. Il peut être mélangé plus uniformément avec la matrice polymère et le système mixte présente une meilleure fluidité. Après formation du film, le matériau composite préparé présente une meilleure uniformité.

Les domaines très consommateurs d'énergie tels que les véhicules à énergies nouvelles et la 5G favorisent l'application de l'alumine sphérique dans le domaine de la gestion thermique. La demande d’alumine sphérique augmente et le marché continue de se développer. En plus d'être un matériau conducteur thermique, l'alumine sphérique est également largement utilisée dans les céramiques avancées, la catalyse, le meulage et le polissage, les matériaux composites, etc., et offre de larges perspectives de marché.

Selon les statistiques de QYResearch, la taille du marché mondial des charges d’alumine sphériques sera d’environ 398 millions de dollars américains en 2023 et devrait atteindre 68,5 milliards de dollars américains en 2029, avec un TCAC de 9,5 % au cours des prochaines années.

À l'échelle mondiale, les principaux fabricants de charges d'alumine sphériques comprennent Denka Co., Ltd., Baitu High-tech, Yaduma, Showa Denko, Nippon Steel & Sumitomo Metal, Sibelco, Tianjin Zexi Minerals, Lianrui New Materials, Daehan Ceramics, One Shitong, Kaisheng Technology. , Dongkuk R&S, Yixin Mining Technology et Suzhou Jinyi New Materials, etc.

Actuellement, les principaux fabricants mondiaux sont principalement situés au Japon, en Corée du Sud et en Chine. En termes de valeur de production, le Japon et la Chine représentent plus de 80 % des parts de marché. De 2018 à 2021, le Japon est la principale zone productrice, avec une part moyenne de 50 %. D’ici 2023, la part de la valeur de la production chinoise dépassera 45 %. Dans les années à venir, la Chine occupera la principale part de marché.

En termes de types de produits, 30-80 μm est actuellement le produit segmenté le plus important, représentant environ 46 % de la part de marché.

En termes de type de produit, les matériaux d'interface thermique TIM sont actuellement la principale source de demande, représentant environ 49 %. Lorsqu'elles sont utilisées comme matériaux d'interface thermique, les charges sphériques en aluminium peuvent être utilisées dans les tampons thermiques, la graisse thermique, la colle d'empotage thermique, le gel thermique, etc.

À l'heure actuelle, les applications terminales qui stimulent la demande d'alumine sphérique sont principalement les cellules photovoltaïques, les batteries de véhicules à énergie nouvelle, les communications 5G/produits électroniques haut de gamme, l'emballage de puces, etc. Dans le même temps, la tendance de développement future de l'alumine sphérique est principalement haute pureté et faible radioactivité.

10 changements majeurs après le concassage ultrafin des matériaux en poudre

Les divers changements qui se produisent dans les matériaux broyés pendant le processus de concassage sont insignifiants par rapport au processus de concassage grossier, mais pour le processus de concassage ultra-fin, pour des raisons telles qu'une intensité de concassage élevée, un temps de concassage long et des changements importants dans les propriétés des matériaux. , cela semble important. Ce changement dans la structure cristalline et les propriétés physiques et chimiques du matériau broyé provoqué par le concassage mécanique ultrafin est appelé effet mécanochimique du processus de concassage.

1. Modifications de la taille des particules

Après un broyage ultrafin, le changement le plus évident dans le matériau en poudre est la taille des particules plus fines. Selon les différentes tailles de particules, les poudres ultrafines sont généralement divisées en : niveau micronique (taille des particules 1 ~ 30 μm), niveau submicronique (taille des particules 1 ~ 0,1 μm) et niveau nano (taille des particules 0,001 ~ 0,1 μm).

2. Modifications de la structure cristalline

Au cours du processus de concassage ultrafin, en raison de la force mécanique forte et durable, le matériau en poudre subit une distorsion du réseau à des degrés divers, la taille des grains devient plus petite, la structure devient désordonnée, des substances amorphes ou amorphes se forment à la surface et même une conversion polycristalline. . Ces changements peuvent être détectés par diffraction des rayons X, spectroscopie infrarouge, résonance magnétique nucléaire, résonance paramagnétique électronique et calorimétrie différentielle.

3. Modifications de la composition chimique

En raison de la forte activation mécanique, les matériaux subissent directement, dans certaines circonstances, des réactions chimiques lors du processus de concassage ultrafin. Les types de réactions comprennent la décomposition, la réaction gaz-solide, liquide-solide, solide-solide, etc.

4. Changements de solubilité

Tels que la dissolution du quartz en poudre, de la calcite, de la cassitérite, du corindon, de la bauxite, de la chromite, de la magnétite, de la galène, de la magnétite de titane, des cendres volcaniques, du kaolin, etc. dans des acides inorganiques après un broyage fin ou un broyage ultra-fin. La vitesse et la solubilité sont augmentées.

5. Modifications des propriétés de frittage

Il existe deux principaux types de modifications des propriétés thermiques des matériaux provoquées par un broyage fin ou un broyage ultra-fin :

Premièrement, en raison de la dispersion accrue des matériaux, les réactions en phase solide deviennent plus faciles, la température de frittage des produits diminue et les propriétés mécaniques des produits sont également améliorées.

La seconde est que les changements dans la structure cristalline et l’amorphisation entraînent un changement dans la température de transition de phase cristalline.

6. Modifications de la capacité d'échange cationique

Certains minéraux silicatés, notamment certains minéraux argileux tels que la bentonite et le kaolin, présentent des changements significatifs dans leur capacité d'échange cationique après un broyage fin ou ultra-fin.

7. Modifications des performances d'hydratation et de la réactivité

Un broyage fin peut améliorer la réactivité des matériaux à base d'hydroxyde de calcium, ce qui est très important dans la préparation des matériaux de construction. Parce que ces matières sont inertes ou pas assez actives pour l’hydratation. Par exemple, l'activité d'hydratation des cendres volcaniques et leur réactivité avec l'hydroxyde de calcium sont quasiment nulles au début, mais après broyage fin dans un broyeur à boulets ou un broyeur vibrant, elles peuvent être améliorées jusqu'à presque celles de la terre de diatomées.

8. Modifications électriques

Le broyage fin ou ultra-fin affecte également les propriétés électriques et diélectriques de surface des minéraux. Par exemple, une fois la biotite impactée, concassée et broyée, son point isoélectrique et son potentiel électrocinétique de surface (potentiel Zêta) changeront.

9. Changements de densité

Après broyage de zéolite naturelle (principalement composée de clinoptilolite, de mordénite et de quartz) et de zéolite synthétique (principalement de mordénite) dans un broyeur planétaire à boulets, il a été constaté que la densité de ces deux zéolites changeait différemment.

10. Modifications des propriétés des suspensions d'argile et des hydrogels

Le broyage humide améliore la plasticité et la résistance à la flexion sèche de l'argile. Au contraire, lors du broyage à sec, la plasticité et la résistance à la flexion à sec du matériau augmentent en peu de temps, mais ont tendance à diminuer à mesure que le temps de broyage augmente.

En bref, outre les propriétés des matières premières, la taille des particules alimentaires et le temps de concassage ou d'activation, les facteurs qui affectent les changements mécanochimiques des matériaux comprennent également le type d'équipement, la méthode de concassage, l'environnement ou l'atmosphère de concassage, les aides au concassage, etc. Il est nécessaire de prêter attention à l’influence combinée de ces facteurs dans l’étude de la mécanochimie.

Céramiques de nitrure de silicium, « leader » dans quatre domaines majeurs

![]()

Le nitrure de silicium (Si3N4) est un composé lié par covalence composé de silicium et d'azote. Il a été découvert en 1857 et a été produit en masse comme matériau céramique en 1955. Les céramiques de nitrure de silicium présentent de nombreux avantages que les matériaux métalliques et polymères n'ont pas, comme la résistance aux températures élevées (la résistance à la flexion peut atteindre plus de 350 MPa à 1 200 °C). ), résistance à la corrosion acide et alcaline, autolubrification, etc., et sont largement utilisés dans les industries aérospatiale, de la défense nationale et militaire. , largement utilisé dans le domaine mécanique.

Domaine mécanique

Les céramiques de nitrure de silicium sont principalement utilisées dans l'industrie des machines comme vannes, tuyaux, roues de classification et outils de coupe en céramique. Les billes de roulement en céramique de nitrure de silicium les plus utilisées sont les billes de roulement en céramique de nitrure de silicium.

Les billes de roulement en nitrure de silicium peuvent tourner jusqu'à 600 000 tours par minute pendant leur utilisation. Ils sont principalement utilisés dans les broches de machines-outils de précision, les roulements à grande vitesse pour les broches électriques, les moteurs aérospatiaux, les roulements de moteurs automobiles et d'autres roulements d'équipement.

Les billes de roulement en céramique de nitrure de silicium présentent des avantages exceptionnels par rapport aux billes en acier : faible densité, résistance aux températures élevées, autolubrification et résistance à la corrosion. En tant que corps rotatif à grande vitesse, la bille en céramique génère une contrainte centrifuge et la faible densité de nitrure de silicium réduit la contrainte centrifuge sur la bague extérieure du corps rotatif à grande vitesse. Les céramiques denses Si3N4 présentent également une ténacité élevée, des propriétés de module élevées et des propriétés autolubrifiantes, et peuvent parfaitement résister à diverses usures et supporter des environnements difficiles qui peuvent provoquer la fissuration, la déformation ou l'effondrement d'autres matériaux céramiques, y compris des températures extrêmes et de grandes différences de température. , Ultra vide poussé. Les roulements en nitrure de silicium devraient trouver de nombreuses applications dans diverses industries.

Domaine des matériaux transparents aux ondes

Les céramiques poreuses de nitrure de silicium ont une résistance à la flexion relativement élevée et une densité plus faible, ce qui est l'un des facteurs clés de leur application dans l'aérospatiale. Il est également résistant au fluage (par rapport aux métaux), ce qui améliore la stabilité de la structure à haute température. Ce matériau possède diverses propriétés supplémentaires, notamment la dureté, les propriétés électromagnétiques et la résistance thermique, et est utilisé comme matériau transparent aux ondes pour fabriquer des radômes et des fenêtres d'antenne. Avec le développement de l'industrie de défense nationale, les missiles évoluent vers un nombre de Mach élevé, une large bande de fréquences, un guidage multimode et précis. Les céramiques de nitrure de silicium et leurs matériaux composites possèdent d'excellentes propriétés telles que la protection thermique, la transmission des ondes et la portance, ce qui en fait l'une des nouvelles générations de matériaux transparents aux ondes hautes performances étudiées.

Domaine des semi-conducteurs

En plus d'excellentes propriétés mécaniques, les céramiques de nitrure de silicium présentent également une gamme d'excellentes propriétés de conductivité thermique, ce qui les rend adaptées à une utilisation dans le domaine exigeant des semi-conducteurs. La conductivité thermique est la capacité inhérente d'un matériau à transférer ou à conduire la chaleur. En raison de la composition chimique et de la microstructure uniques du nitrure de silicium, il possède d'excellentes propriétés complètes par rapport aux céramiques d'alumine et aux céramiques de nitrure d'aluminium.

Domaine biocéramique

En tant que nouvelle génération de matériaux biocéramiques, les céramiques de nitrure de silicium possèdent non seulement les excellentes qualités des matériaux céramiques, mais possèdent également de bonnes propriétés radiographiques, anti-infectieuses, de biocompatibilité et d'ostéointégration.

Les excellentes propriétés mentionnées ci-dessus de la céramique de nitrure de silicium en font un biomatériau idéal et elle est utilisée dans les biocapteurs, la colonne vertébrale, l'orthopédie, la dentisterie et d'autres implants.

Comment choisir un procédé de broyage ultra-fin adapté à la production de pigments ?

Les pigments, en tant que colorant, sont largement utilisés dans divers domaines : tels que les peintures, les encres, les plastiques, les tissus, les cosmétiques, l'alimentation, etc. Nous pouvons grossièrement diviser les colorants en deux types : les pigments insolubles et les colorants solubles. En raison de l’insolubilité des pigments, leur pouvoir colorant et leur couleur seront directement affectés par la taille et la morphologie des particules de pigment. Par conséquent, le choix d’un processus de broyage et de pulvérisation ultra-fin approprié et efficace améliorera considérablement les performances de coloration du pigment sur le matériau de la matrice. De plus, les particules de pigment d'une certaine taille et forme peuvent modifier l'absorption et la diffusion de la lumière de différents spectres, modifiant ainsi la couleur et donnant à la surface du matériau de base un aspect spécifique.

Meulage par percussion

Les broyeurs à percussion mécaniques peuvent être utilisés pour le broyage fin de matériaux mous à moyennement durs. Les plages de finesse typiques pour la taille médiane des particules vont de 20 à 500 μm. Un choix de types de rotors garantit des températures stables pendant le broyage. Ces caractéristiques des broyeurs les rendent adaptés à la désagglomération des particules de pigments après séchage. De plus, la conception simple à utiliser et propre vous permet de basculer rapidement entre différents matériaux. Dans le même temps, la grande variété d'outils de broyage pouvant être installés sur le broyeur signifie qu'ils peuvent être utilisés pour traiter une variété de produits différents et atteindre différentes finesses de matériaux.

Rectifieuse à percussion avec classificateur

Ce type de broyeur de classification offre la possibilité de réaliser à la fois des fonctions de broyage et de classification dans un seul système. Le classificateur CSM est une combinaison d'un classificateur à impact fin et d'un classificateur à roue de guidage. Grâce à deux entraînements moteurs indépendants, l'un pour le disque de meulage et l'autre pour la meule de nivellement, le CSM peut ajuster avec précision la vitesse de la meule de nivellement pour obtenir une large gamme de finesse de produit final de d97=9 μm à 200 μm. En utilisant la géométrie de la roue du classificateur et le joint d'étanchéité à l'air entre la roue du classificateur et le couvercle supérieur de la machine, un contrôle précis de la limite supérieure de la taille des particules du matériau de broyage est assuré, permettant ainsi une classification fine.

Broyeur à jet à lit fluidisé

Ce broyeur à jet convient au concassage ultra-fin de matériaux de différentes duretés (tendres à extrêmement dures). Dans la zone de broyage, les particules sont entraînées par un flux d'air à grande vitesse pour entrer en collision et se broyer les unes avec les autres. Il n'y a pas de pièces de meulage supplémentaires. Le classificateur dynamique contrôle la taille maximale des particules. La vitesse du flux d'air à la sortie de la buse dans la chambre de broyage peut atteindre 500 à 600 m/s. Étant donné qu'une énergie de broyage et une vitesse d'impact élevées peuvent être générées dans le lit fluidisé, il est possible d'atteindre une finesse D50 de 1 à 5 μm.

Si les produits broyés sont des pigments organiques, une attention particulière doit être portée aux valeurs caractéristiques susceptibles de provoquer des explosions de poussières. Il s'agit principalement de l'énergie critique, de la température critique et de la valeur Kst. Sur la base de ces données, une protection adéquate doit être assurée en cas de dépassement des valeurs limites. La première solution consiste à construire en usine un dispositif résistant aux chocs de pression, comprenant des éléments spéciaux tels que des soupapes de protection contre les explosions et des disques de rupture. La deuxième solution consiste à fonctionner sous gaz inerte et à contrôler de manière fiable la teneur en oxygène de l’installation.

L'utilisation d'un processus de broyage ultra-fin approprié peut produire des pigments de haute qualité avec des caractéristiques d'écoulement spéciales et atteindre la finesse et la qualité requises pour le produit final. Ce processus de broyage et de concassage ultra-fin optimisé augmente également la valeur du produit et réduit la consommation d'énergie et les autres coûts de production.

La granulométrie des matières premières et des matières auxiliaires est-elle trop grande ? Essayez le moulin à jet

Par rapport à d'autres types de pulvérisateurs, le principal avantage d'un pulvérisateur à jet est qu'il peut pulvériser des matériaux cristallisés jusqu'à une granulométrie moyenne de 1 à 10 microns et dans une plage granulométrique très étroite en même temps.

Généralement, un broyeur à jet broie les matériaux friables ou cristallins jusqu'à une taille de particule moyenne de 1 à 10 microns. Certains produits, tels que certains composés du molybdène, les pigments de peinture et produits similaires, peuvent être réduits à des particules de 200 nanomètres. Les particules de plus de 10 microns sont généralement des polymères difficiles à briser, tels que les composés de toner ou les cires dures, ainsi que certains matériaux organiques, mais si des tailles plus grandes sont nécessaires, beaucoup peuvent être réduites en réduisant la puissance du broyeur à jet ou en augmentant l'alimentation. taux.

Le principe de fonctionnement du broyeur à flux d'air est le suivant : l'air comprimé est séché et, après séchage, il pénètre dans la chambre de concassage par la buse. Dans la chambre de concassage, les matériaux peuvent être broyés grâce à un flux d'air à haute pression. Ensuite, les matières grossières et fines peuvent être séparées sous la force centrifuge générée par la turbine de classification. Les particules qui répondent aux exigences granulométriques entrent dans le séparateur à cyclone et le dépoussiéreur et sont collectées, tandis que les particules qui ne répondent pas aux exigences continuent d'être broyées. Les caractéristiques de performance du pulvérisateur à jet comprennent principalement les points suivants :

1. Il y a un dispositif de classification verticale à l’intérieur, qui peut ajuster la taille des particules du produit. La taille des particules de broyage est bonne et la distribution granulométrique est relativement étroite. 2. Il peut être utilisé en série avec un classificateur à plusieurs étages pour former plusieurs segments de granularité en même temps. 3. L'équipement est très pratique à démonter et à assembler, et facile à nettoyer. Il n'y a pas de points morts sur la paroi intérieure, elle peut donc être nettoyée en profondeur. 4. Il fonctionne de manière hermétique, ce qui réduit le bruit de fonctionnement, réduit la génération de poussière et est respectueux de l'environnement. 5. Le système de contrôle est simple à utiliser et l'équipement fonctionne de manière sûre et fiable.

Quels matériaux peuvent être broyés par jet milling ?

Toute poudre cristalline ou friable peut être broyée dans un broyeur à jet. Les matériaux humides peuvent également être rapidement séchés et broyés simultanément à l'aide d'air chauffé ou de vapeur surchauffée.

Quelles sont les caractéristiques des produits de concassage à jet ?

L’une des caractéristiques les plus importantes des produits des broyeurs à jet est l’augmentation substantielle de la surface. Lorsqu'il est réduit à 5 microns, le nombre de particules dans un produit de 30 mesh augmente de 1 643 000 fois et la surface augmente de 118 fois. Cela réduit le temps de réaction des produits chimiques. Augmente la puissance du médicament en augmentant la surface, donc une dose plus faible de médicament est nécessaire pour faire le même travail.

Comment ajuster la taille des particules dans un broyeur à jet ?

La taille des particules est principalement ajustée par les changements de débit d'alimentation. Lorsque le taux est réduit, des particules plus fines sont produites car plus d'énergie par particule est disponible pour accélérer les particules. Les collisions deviennent plus violentes et le gradient de pression augmente. Certains produits nécessitent une énergie appliquée extrêmement élevée pour être broyés. De même, pour une vitesse donnée, plus la particule est petite, plus l’énergie de chaque collision est faible. Pour obtenir une plus grande réduction de taille, la vitesse des particules doit être augmentée.

L'air comprimé est-il le seul gaz qui alimente un pulvérisateur à jet ?

Dans le commerce, l'air comprimé est de loin le gaz le plus couramment utilisé, mais dans les gros équipements, on utilise principalement de la vapeur surchauffée (aucune humidité n'est présente à l'état surchauffé) pour broyer les pigments de dioxyde de titane.

Quel degré de contamination un broyeur à jet provoque-t-il sur le produit ?

Un broyeur à jet correctement spécifié ne provoquera aucune contamination du produit, ou il sera si petit qu'il sera indétectable et sans importance. Lors du broyage de matériaux tels que l'alumine, la silice, l'oxyde de fer, etc., le broyeur à jet est recouvert de céramique de carbure de tungstène ou de carbure de silicium d'une dureté de 9,6 (le diamant est de 10). Ces revêtements ont été développés sur 35 ans et constituent l’une des premières utilisations de ce type de revêtement en céramique.

Un broyeur à jet peut-il être utilisé uniquement pour réduire la taille des particules ?

Les broyeurs à jet ont de nombreuses applications en plus de la réduction de taille. L’une des utilisations secondaires importantes d’un broyeur à jet est le mélange de poudres. Deux flux de matériaux ou plus peuvent être introduits dans le broyeur à jet en même temps, obtenant ainsi un mélange parfaitement uniforme à l'extrémité de sortie. Un produit peut également être enduit et mélangé à un autre produit. Dans certains cas, des additifs liquides sont injectés sous pression directement dans la chambre de broyage via une ou plusieurs buses de pulvérisation. Une autre utilisation du broyage à l’air consiste à polir les arêtes vives des particules afin qu’elles s’écoulent ou se compriment mieux.