Quatre principaux domaines d'application des céramiques de nitrure de silicium

![]()

Domaine mécanique

Les céramiques de nitrure de silicium sont principalement utilisées comme vannes, tuyaux, roues de classification et outils de coupe en céramique dans l'industrie mécanique. L'application la plus répandue est celle des billes de roulement en céramique de nitrure de silicium. Ces céramiques sont largement reconnues comme le meilleur matériau pour les roulements, et les billes de roulement en céramique de nitrure de silicium, éléments essentiels des roulements, sont de véritables « héros méconnus » qui contribuent aux performances des équipements. Ces petites billes de céramique, dont le diamètre varie de quelques millimètres à plusieurs dizaines de millimètres, peuvent paraître insignifiantes, mais grâce à leurs propriétés de légèreté, de dureté, de stabilité et d'isolation, elles jouent un rôle clé dans les véhicules à énergie nouvelle, les patins à roulettes, les fraises dentaires et même les vélos haut de gamme.

Domaine aérospatial

Les matériaux céramiques de nitrure de silicium présentent des avantages tels qu'une résistance élevée, une résistance aux hautes températures et une bonne stabilité chimique, ce qui leur permet de répondre aux exigences strictes des matériaux dans le domaine aérospatial. Les céramiques de nitrure de silicium ont deux applications classiques dans ce domaine : premièrement, le nitrure de silicium est considéré comme l'un des rares matériaux céramiques monolithiques capables de résister aux chocs thermiques et aux gradients de température importants générés par les moteurs de fusée à hydrogène/oxygène, et est utilisé dans les tuyères de moteurs de fusée ; deuxièmement, les excellentes propriétés des céramiques de nitrure de silicium et de leurs composites, telles que la résistance à la chaleur, la transmission des ondes et la capacité portante, en font l'un des matériaux de transmission d'ondes haute performance de nouvelle génération actuellement en cours de recherche.

Domaine des semi-conducteurs

Avec la miniaturisation et l'amélioration des performances des dispositifs électroniques, l'encapsulation des semi-conducteurs exige des matériaux de dissipation thermique toujours plus performants. Les céramiques de nitrure de silicium présentent une conductivité thermique allant jusqu'à 90-120 W/(m·K) et une excellente compatibilité avec le coefficient de dilatation thermique des cristaux de substrat SiC des semi-conducteurs de troisième génération, ce qui en fait le matériau de prédilection pour les substrats d'encapsulation des dispositifs de puissance SiC. À l'échelle internationale, des entreprises japonaises telles que Toshiba et Kyocera dominent le marché, tandis que des entreprises chinoises comme Sinoma Advanced Materials ont réalisé des percées technologiques.

Outre leur rôle de matériau d'encapsulation clé, les céramiques de nitrure de silicium présentent de vastes perspectives d'application dans les équipements de fabrication de semi-conducteurs. Dans le processus de traitement des plaquettes, les céramiques de nitrure de silicium peuvent être utilisées pour fabriquer des éléments chauffants résistants aux hautes températures et aux chocs thermiques, répondant ainsi aux conditions de fonctionnement rigoureuses d'équipements tels que les fours CVD (dépôt chimique en phase vapeur) et les fours de diffusion. Domaine biomédical

En tant que biomatériau céramique émergent, le nitrure de silicium présente un grand potentiel d'application dans les implants médicaux grâce à ses excellentes propriétés mécaniques et sa biocompatibilité. Plus précisément, le nitrure de silicium a été utilisé comme biomatériau orthopédique et appliqué avec succès dans les composants porteurs des prothèses de hanche et de genou afin d'améliorer leur résistance à l'usure et de prolonger leur durée de vie. De plus, les matériaux à base de nitrure de silicium ont été utilisés pour favoriser la fusion osseuse en chirurgie rachidienne. Les céramiques de nitrure de silicium font preuve d'une excellente stabilité et fiabilité dans le domaine médical. Le nitrure de silicium présente également une forte adhérence cellulaire et une ostéoconductivité, offrant ainsi une base biologique importante pour son application en réparation osseuse. Cependant, la fragilité inhérente des céramiques de nitrure de silicium reste un défi majeur pour leur utilisation en ingénierie de réparation osseuse. Par ailleurs, les matériaux à base de nitrure de silicium sont difficiles à dégrader in vivo, ce qui entrave la croissance de nouveau tissu osseux au niveau du site de réparation et son remplacement complet du matériau de réparation initial, limitant ainsi l'étendue de ses applications cliniques.

Pourquoi l'hydroxyde d'aluminium est-il si efficace pour traiter les problèmes d'estomac ?

L'oxyde d'aluminium, également connu sous le nom d'alumine, de formule chimique Al2O3, est le deuxième oxyde le plus abondant dans la croûte terrestre après le dioxyde de silicium et se trouve largement dans des minéraux tels que le feldspath et le mica. Industriellement, il est souvent raffiné à partir de matières premières minérales naturelles – la bauxite – pour obtenir de l'alumine.

Au sens large, l'oxyde d'aluminium est un terme général désignant les oxydes et les hydroxydes d'aluminium, une classe de composés composés d'aluminium, d'oxygène et d'hydrogène. En raison de ses multiples formes et propriétés, l'oxyde d'aluminium peut être divisé en oxyde d'aluminium hydraté et anhydre.

Les oxydes d'aluminium hydratés courants comprennent l'hydroxyde d'aluminium industriel, la gibbsite, la boehmite, la pseudoboehmite, le diaspore, le corindon et la tohdite. Parmi ceux-ci, l'hydroxyde d'aluminium industriel, la gibbsite et la boehmite sont des oxydes d'aluminium trihydratés, le diaspore et le corindon sont des oxydes d'aluminium monohydratés, et la pseudoboehmite et la tohdite sont des oxydes d'aluminium polyhydratés.

Au sens large, l'hydroxyde d'aluminium est un terme général désignant l'oxyde d'aluminium monohydraté (méta-hydroxyde d'aluminium) et l'oxyde d'aluminium trihydraté (ortho-hydroxyde d'aluminium). L'oxyde d'aluminium hydraté n'est pas un véritable hydrate d'oxyde d'aluminium, mais met plutôt l'accent sur une structure cristalline d'hydroxyde d'aluminium, où les ions aluminium et hydroxyde sont liés par des liaisons ioniques, et tous les ions hydroxyde sont équivalents. L'hydroxyde d'aluminium est généralement une poudre blanche, inodore, non toxique, peu coûteuse et largement utilisée. L'hydroxyde d'aluminium est surtout connu pour son utilisation comme ignifuge ajouté aux matériaux à matrice polymère, où il présente d'excellentes propriétés ignifuges.

Avez-vous remarqué que, dans la vie de tous les jours, l'hydroxyde d'aluminium est souvent utilisé pour fabriquer des médicaments pour l'estomac ? Il a des effets antiacides, adsorbants, hémostatiques locaux et protecteurs des ulcères. Le gel d'hydroxyde d'aluminium peut être utilisé pour neutraliser l'acide gastrique et a un effet thérapeutique sur certaines maladies gastriques courantes.

Le principe est simple : l'hydroxyde d'aluminium est un oxyde amphotère typique ; il peut réagir avec les acides et les bases. Par conséquent, l'hydroxyde d'aluminium peut neutraliser ou tamponner l'acide gastrique. Lorsque l'hydroxyde d'aluminium réagit avec l'acide gastrique, le chlorure d'aluminium résultant a un effet astringent, ce qui peut assurer une hémostase locale, mais peut également provoquer de la constipation comme effet secondaire. L'hydroxyde d'aluminium, lorsqu'il est mélangé au suc gastrique, forme un gel qui recouvre la surface des ulcères, créant un film protecteur. Ce film protège la muqueuse gastrique des irritations et des lésions causées par l'acide gastrique, la pepsine et d'autres substances nocives, favorisant ainsi la réparation et la cicatrisation de la muqueuse gastrique et contribuant au traitement des gastrites, des ulcères gastriques et d'autres affections connexes.

Deuxièmement, les ions aluminium se lient aux phosphates dans l'intestin pour former du phosphate d'aluminium insoluble, qui est ensuite éliminé dans les selles. Par conséquent, chez les patients atteints d'urémie, l'ingestion de grandes quantités d'hydroxyde d'aluminium peut réduire l'absorption des phosphates intestinaux, atténuant ainsi l'acidose.

De plus, l'hydroxyde d'aluminium à l'échelle nanométrique peut être utilisé comme vecteur de médicaments pour encapsuler des médicaments ou des antigènes, améliorant ainsi la stabilité et le ciblage des médicaments. Par ailleurs, l'hydroxyde d'aluminium est souvent utilisé comme excipient pharmaceutique dans la fabrication de médicaments oraux et de vaccins, garantissant leur stabilité et leur sécurité.

Hydroxyde d'aluminium : pourquoi ne peut-on pas l'utiliser directement ?

Les hydroxydes amphotères inorganiques, comme l'hydroxyde d'aluminium (Al(OH)₃, ATH), possèdent d'excellentes propriétés ignifuges, anti-fumée et de remplissage. Lors de sa décomposition thermique, il ne produit ni gaz toxiques ni corrosifs et peut être utilisé comme charge ignifuge dans les matériaux organiques polymères. Actuellement, l'utilisation de l'ATH comme ignifugeant est en constante augmentation et il est devenu l'ignifuge inorganique le plus important au monde.

Modification préalable, puis ignifugeage

Généralement, les fabricants incorporent de l'hydroxyde d'aluminium (ATH) en poudre dans les matériaux inflammables ou appliquent un revêtement ignifuge contenant de l'ATH à leur surface afin d'améliorer les propriétés ignifuges des matériaux organiques polymères.

De plus, la présence de trois groupes hydroxyle (-OH) confère à l'ATH une surface asymétrique et fortement polaire. Les groupes hydroxyle de surface présentent des propriétés hydrophiles et oléophobes, ce qui les rend sujets à l'agglomération lorsqu'ils sont ajoutés à des matériaux organiques polymères, affectant directement les propriétés mécaniques du matériau.

Par conséquent, l'hydroxyde d'aluminium doit subir une modification de surface avant utilisation.

Modification de surface de l'hydroxyde d'aluminium

La modification de surface est une technologie clé pour optimiser les propriétés des poudres inorganiques. Elle joue un rôle crucial dans l'amélioration de leurs performances et de leur valeur ajoutée. La modification de surface des particules inorganiques consiste en l'adsorption ou l'encapsulation d'une ou plusieurs substances à leur surface, formant ainsi une structure composite cœur-coquille. Ce procédé est essentiellement un procédé composite impliquant différentes substances.

Types et caractéristiques des modificateurs

Il existe de nombreux types de modificateurs de surface pour poudres, mais aucune méthode de classification standard n'est établie. Les modificateurs utilisés pour la modification des poudres inorganiques se divisent principalement en deux catégories : les tensioactifs et les agents de couplage.

(1) Agents de couplage

Les agents de couplage conviennent à divers systèmes de matériaux composites constitués de polymères organiques et de charges inorganiques. Après modification de surface par des agents de couplage, la compatibilité et la dispersibilité du matériau inorganique avec le polymère sont améliorées. La surface du matériau inorganique passe d'hydrophile et oléophobe à oléophile et hydrophobe, augmentant ainsi son affinité avec le polymère organique.

Les agents de couplage sont divers et peuvent être classés en quatre grandes catégories selon leur structure et leur composition chimiques : les complexes organiques, les silanes, les titanates et les aluminates.

(2) Tensioactifs

Les tensioactifs sont des substances qui, utilisées en très faible quantité, peuvent modifier significativement les propriétés de surface ou interfaciales d'un matériau. Ils comprennent des tensioactifs anioniques, cationiques et non ioniques, tels que les acides gras supérieurs et leurs sels, les alcools, les amines et les esters. Leur structure moléculaire est caractérisée par une longue chaîne alkyle à une extrémité, similaire à celle des polymères, et des groupements polaires tels que des groupements carboxyle, éther et amino à l'autre extrémité.

Comment déterminer l'effet de la modification ?

L'hydroxyde d'aluminium modifié est-il fiable ? Dans quelle mesure ? Cela nécessite d'évaluer et de caractériser l'effet de la modification.

Actuellement, l'effet ignifuge des retardateurs de flamme à base d'hydroxyde d'aluminium peut être évalué par des méthodes directes, telles que la mesure de l'indice d'oxygène, des indices d'inflammabilité verticale et horizontale, de la production de fumée, l'analyse thermogravimétrique et l'étude des propriétés mécaniques lors de la combustion ; ou indirectement, en mesurant l'absorbance de la poudre, l'indice d'activation et le coefficient d'absorption d'huile afin d'évaluer indirectement l'effet de la modification.

(1) Absorbance

L'hydroxyde d'aluminium non modifié présente des groupements hydroxyle hydrophiles et oléophobes en surface, ce qui lui permet de se dissoudre dans l'eau ou de se déposer librement au fond. Après modification, la surface de l'hydroxyde d'aluminium devient hydrophile et oléophobe, avec des propriétés de surface totalement opposées à celles de la forme non modifiée. Il ne peut ni se dissoudre ni se déposer au fond et flotte uniquement en surface. Cependant, l'ATH modifié se dissout ou précipite bien dans les huiles (comme la paraffine liquide).

(2) Indice d'activation

L'ATH non modifié présente une polarité très forte due à la nature de ses groupes hydroxyle de surface (-OH), ce qui lui permet de se dissoudre ou de se déposer librement dans l'eau aux propriétés similaires. Après modification, l'ATH possède une couche de groupes lipophiles fixée à sa surface, encapsulant ainsi les groupes hydroxyle de surface (-OH). Plus l'effet de la modification est important, plus le taux de couverture de la surface de l'ATH par les groupes lipophiles est élevé, et plus l'ATH modifié flotte à la surface de l'eau.

(3) Capacité d'absorption d'huile

La mesure de la capacité d'absorption d'huile nécessite l'ajout d'huile de ricin à l'ATH et l'agitation. Avant modification, l'ATH, en raison de ses propriétés hydrophiles et oléophobes, requiert une plus grande quantité d'huile de ricin pour former des sphères. Après modification de surface, il devient hydrophile et oléophobe, améliorant la dispersibilité de l'ATH dans le polymère et réduisant les vides formés par l'agglomération de la poudre.

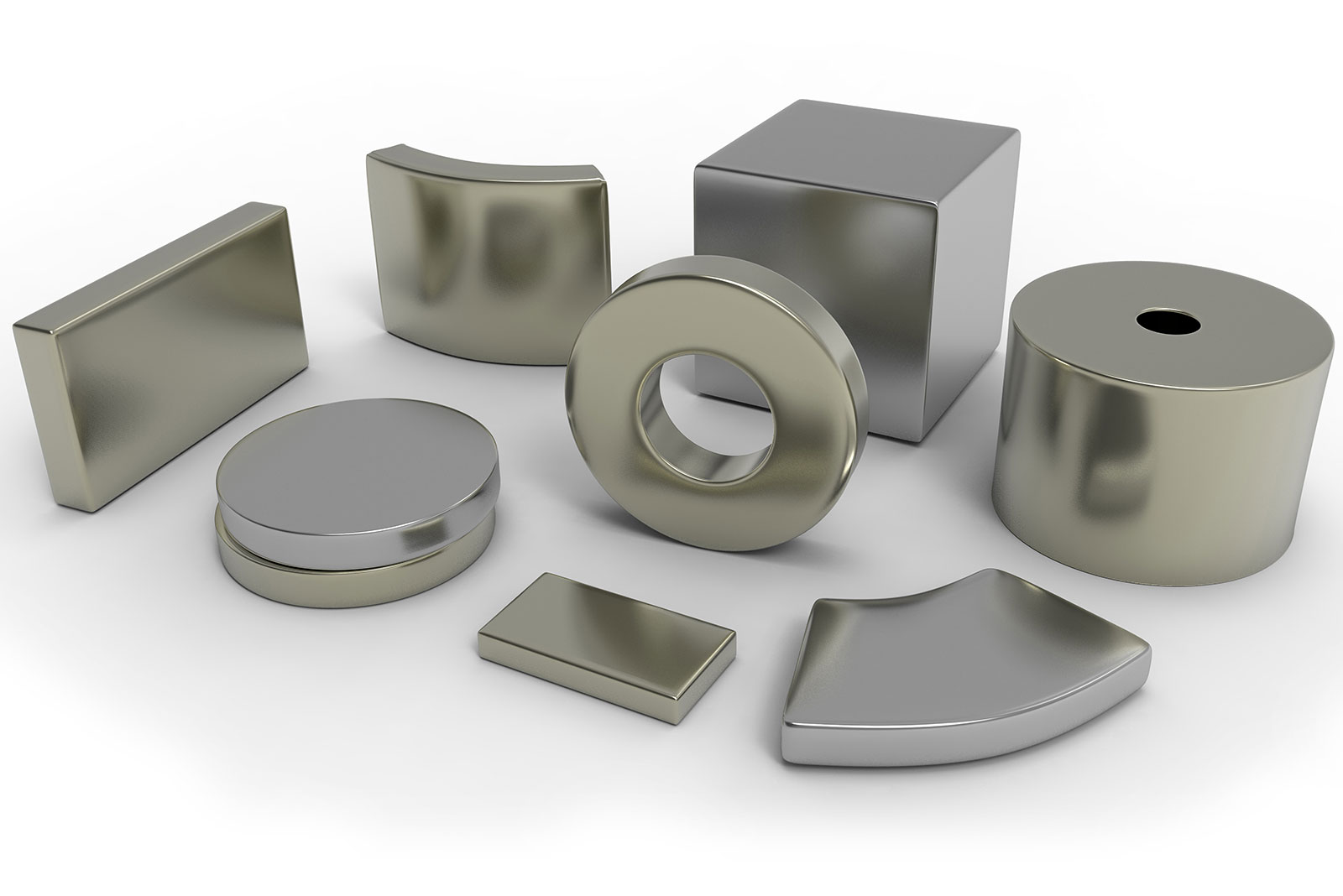

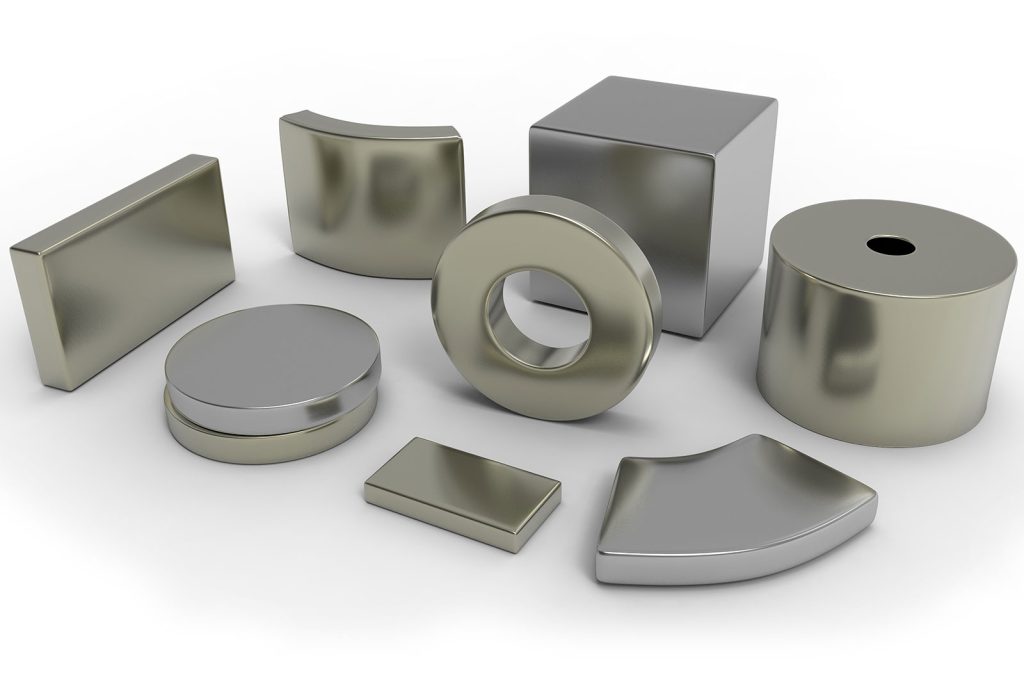

Comprendre les matériaux ultra-résistants — NdFeB

Le frittage du NdFeB, procédé de fabrication le plus ancien et le plus universellement applicable, a impulsé le développement rapide des matériaux magnétiques permanents à base de terres rares. Grâce à sa forte anisotropie magnétique et au faible coût de ses matières premières, le NdFeB fritté est devenu un axe de recherche majeur pour de nombreux pays. La fabrication des aimants permanents en NdFeB fritté repose sur la métallurgie des poudres. L'alliage fondu est réduit en poudre puis pressé sous champ magnétique. Le comprimé obtenu est ensuite fritté sous gaz inerte ou sous vide pour obtenir sa densification. Un traitement thermique de vieillissement est généralement nécessaire pour améliorer la coercivité de l'aimant. Le processus se déroule comme suit : préparation des matières premières → fusion → préparation de la poudre → pressage → frittage et revenu → contrôle magnétique → meulage → usinage → galvanoplastie → produit fini.

Contrairement au NdFeB fritté, les particules de poudre individuelles des aimants agglomérés doivent présenter une coercivité suffisamment élevée. Si la structure multiphasée et la microstructure requises pour une coercivité élevée sont fortement altérées lors de la préparation de la poudre, il devient impossible de produire des aimants agglomérés de bonne qualité. C'est pourquoi, grâce à la méthode de trempe rapide par filage à l'état fondu de la poudre magnétique, l'alliage fondu est d'abord coulé ou pulvérisé sur une roue en cuivre refroidie à l'eau et tournant à grande vitesse afin de former une fine bande de 100 µm d'épaisseur.

La fabrication d'aimants pressés/déformés à chaud nécessite l'utilisation de poudre magnétique Nd-Fe-B trempée rapidement, plutôt que d'alliages coulés directement. En recourant à une sur-trempe (refroidissement rapide), on obtient des grains plus fins, voire une poudre magnétique amorphe. Lors du pressage et de la déformation à chaud, les grains sont chauffés et croissent jusqu'à une taille proche de celle d'un domaine magnétique unique, ce qui permet d'obtenir une coercivité élevée dans l'aimant final. Le procédé de pressage à chaud consiste à placer la poudre magnétique dans un moule et à appliquer une pression à haute température pour la transformer en un aimant isotrope et dense.

Application

Moteurs à aimants permanents

Dans les moteurs à aimants permanents, l'utilisation d'aimants permanents pour l'excitation permet non seulement de réduire la consommation d'énergie et d'économiser de l'énergie, mais aussi d'améliorer les performances du moteur.

Machines magnétiques

Les machines magnétiques fonctionnent grâce à la force de répulsion entre pôles identiques ou à la force d'attraction entre pôles différents des aimants. Ceci requiert des aimants permanents à forte rémanence et à forte coercivité intrinsèque. De plus, grâce au principe d'attraction entre pôles différents, les entraînements magnétiques peuvent être conçus avec une transmission sans contact, offrant des avantages tels que l'absence de frottement et de bruit. Par conséquent, les aimants Nd-Fe-B haute performance sont largement utilisés dans les composants d'entraînement des machines minières, les paliers magnétiques des gyroscopes et des turbines des satellites et des engins spatiaux, ainsi que les paliers de rotor des pompes centrifuges d'assistance cardiaque dans les équipements médicaux.

Aérospatiale

Les matériaux magnétiques permanents à base de terres rares sont indispensables aux lancements de fusées, au positionnement des satellites et aux technologies de communication. Le NdFeB fritté haute performance est particulièrement utile dans les systèmes d'émission/réception micro-ondes pour radar. L'effet combiné d'un champ magnétique constant et d'un champ magnétique micro-ondes alternatif induit une résonance ferromagnétique, permettant la fabrication de circulateurs, d'isolateurs, etc., pour les micro-ondes. Électronique grand public

L'électronique grand public (3C) a toujours représenté un important débouché pour le NdFeB fritté. Ce dernier possède des caractéristiques telles qu'un produit énergétique magnétique élevé, en phase avec les tendances à la miniaturisation, à l'allègement et à l'amincissement des produits électroniques grand public. Il est largement utilisé dans des composants électroniques tels que les modules de commande de tension (VCM), les moteurs linéaires de téléphones portables, les appareils photo, les casques audio, les haut-parleurs et les moteurs d'entraînement de broches.

Recyclage des déchets de néodyme, fer et bore : une mine d’or à ne pas manquer

Les aimants permanents au néodyme-fer-bore (NdFeB) sont largement utilisés dans la production d'énergie éolienne, les véhicules à énergies nouvelles et les produits électroniques grâce à leurs excellentes propriétés magnétiques, ce qui leur vaut le surnom de « roi des aimants ». Cependant, le taux de rebut lors de la production d'aimants NdFeB atteint 30 %, et, combiné à leur durée de vie limitée, il en résulte une quantité importante de déchets NdFeB.

Ces déchets contiennent jusqu'à 30 % de terres rares, une teneur bien supérieure à celle des minerais de terres rares primaires, ce qui en fait une ressource secondaire très précieuse. La récupération efficace des terres rares contenues dans les déchets NdFeB est essentielle pour garantir la sécurité d'approvisionnement en terres rares, réduire la pollution environnementale et promouvoir le développement durable.

Caractéristiques et sources des déchets NdFeB

Les déchets NdFeB proviennent principalement des rebuts, des produits défectueux et des produits électroniques mis au rebut contenant des aimants, issus du processus de fabrication de ces derniers. Leur composition chimique est complexe ; Outre les principaux éléments de terres rares Nd et Pr, des éléments tels que Dy et Tb sont souvent ajoutés pour améliorer la coercivité, et des éléments tels que Co, Al et Cu pour améliorer les performances globales. Selon leur teneur en terres rares (TR), les déchets NdFeB peuvent être classés en trois catégories : faiblement riches en terres rares (TR < 20 %), moyennement riches en terres rares (20 %–30 %) et fortement riches en terres rares (TR > 30 %).

Actuellement, les procédés de recyclage des déchets NdFeB se divisent principalement en trois catégories : pyrométallurgie, hydrométallurgie et nouvelles technologies de recyclage.

(I) Procédés de recyclage pyrométallurgique

Le recyclage pyrométallurgique sépare les terres rares du fer par des réactions à haute température. Les principales méthodes comprennent l’oxydation sélective, la séparation par chloration, l’alliage liquide et la séparation par fusion laitier-métal.

L’oxydation sélective repose sur le fait que les terres rares ont une affinité pour l’oxygène beaucoup plus élevée que le fer. À haute température, les terres rares s'oxydent sélectivement pour former des oxydes, qui sont ensuite séparés du fer métallique. Nakamoto et al. ont préparé avec succès des oxydes de terres rares mixtes d'une pureté supérieure à 95 % et d'un taux de récupération supérieur à 99 % en contrôlant précisément la pression partielle d'oxygène.

La séparation par chloration exploite la forte affinité entre les terres rares et le chlore. Des agents chlorants tels que NH₄Cl, FeCl₂ ou MgCl₂ sont utilisés pour convertir les terres rares en chlorures avant la séparation. Uda a utilisé FeCl₂ comme agent chlorant, avec une température de réaction de 800 °C, obtenant un taux de récupération des terres rares de 95,9 % et une pureté du produit supérieure à 99 %.

La méthode d'alliage liquide exploite la différence d'affinité entre les terres rares et le fer pour les autres métaux afin d'obtenir un enrichissement et une séparation efficaces des terres rares et du fer. L'élément de terre rare Nd peut former divers alliages à bas point de fusion avec Ag, Mg, etc.

La méthode de séparation scories-métal repose sur la propriété des terres rares présentes dans les déchets NdFeB de se combiner plus facilement avec l'oxygène. Tous les métaux contenus dans ces déchets sont convertis en oxydes métalliques. Simultanément, sous l'effet de la haute température d'un agent de scories, les oxydes de fer sont transformés en fer métallique (Fe) par un contrôle précis des conditions réductrices.

(II) Procédé de récupération par voie humide

La récupération par voie humide est actuellement la méthode la plus répandue. Elle comprend principalement la dissolution totale, la dissolution préférentielle à l'acide chlorhydrique, la précipitation par double sel et l'extraction par solvant.

(III) Nouveaux procédés de recyclage

Les nouvelles technologies de recyclage visent à résoudre les problèmes de forte consommation d'énergie et de pollution associés aux méthodes traditionnelles, telles que l'explosion à l'hydrogène, la biolixiviation et les procédés électrochimiques.

Comparaison des différents procédés de recyclage et de leur impact environnemental

Les procédés pyrométallurgiques présentent des débits courts et des capacités de traitement importantes, mais une forte consommation d'énergie et une difficulté à séparer les éléments de terres rares. Les procédés hydrométallurgiques offrent des taux de récupération et une pureté des produits élevés, mais consomment beaucoup d'acide et engendrent des coûts de traitement des eaux usées importants. Les procédés plus récents, tels que la biolixiviation et les méthodes électrochimiques, sont respectueux de l'environnement, mais restent principalement au stade expérimental et n'ont pas encore été appliqués à grande échelle.

En termes d'impact environnemental, les procédés de recyclage traditionnels utilisent souvent des acides et des bases forts, ainsi que des températures élevées, générant d'importantes quantités de déchets liquides et gazeux et aggravant la pollution. Il est donc crucial de développer des procédés de recyclage écologiques et à faible consommation.

Le recyclage des déchets de NdFeB est essentiel pour pallier la pénurie de terres rares et réduire la pollution environnementale. Grâce à l'innovation technologique et à des orientations politiques claires, l'industrie du recyclage du NdFeB évoluera vers des procédés plus écologiques, moins coûteux, plus courts et à taux de récupération élevés, insufflant ainsi une nouvelle dynamique au développement durable.

Application et développement des matériaux en poudre inorganiques dans l'industrie du caoutchouc

Le caoutchouc est largement utilisé dans les transports, la mécanique, l'électronique, la défense et d'autres secteurs de l'économie nationale. Cependant, il présente également des inconvénients majeurs, tels que de faibles forces intermoléculaires, un volume libre important et une faible capacité d'autocristallisation, ce qui se traduit par une faible résistance, un faible module d'élasticité et une faible résistance à l'usure. Par conséquent, l'ajout de charges inorganiques non métalliques est nécessaire pour répondre aux exigences de ces applications.

De manière générale, les charges inorganiques non métalliques dans le caoutchouc remplissent principalement les fonctions suivantes : renforcement, remplissage (augmentation du volume) et réduction des coûts, amélioration des performances de transformation, régulation des caractéristiques de vulcanisation et confération de propriétés spécifiques.

Charges minérales inorganiques non métalliques couramment utilisées dans le caoutchouc

(1) Silice

La silice est actuellement le deuxième agent de renforcement le plus utilisé dans l'industrie du caoutchouc après le noir de carbone. Sa formule chimique est SiO₂·nH₂O. Sa structure particulaire est très poreuse. Lorsque ces vides ont une taille comprise entre 2 et 60 nm, ils se combinent facilement avec d'autres polymères, ce qui explique principalement l'utilisation de la silice comme agent de renforcement. En tant qu'agent de renforcement, la silice améliore considérablement la résistance à l'usure et à la déchirure des matériaux. Elle améliore également de manière significative les propriétés mécaniques des pneumatiques et est largement utilisée dans les véhicules, l'instrumentation, l'aérospatiale et d'autres domaines.

(2) Carbonate de calcium léger

Le carbonate de calcium léger est l'une des charges les plus anciennes et les plus utilisées dans l'industrie du caoutchouc. L'ajout de grandes quantités de carbonate de calcium léger au caoutchouc permet d'augmenter le volume du produit, ce qui permet d'économiser du caoutchouc naturel coûteux et de réduire les coûts. Le caoutchouc chargé de carbonate de calcium léger présente une résistance à la traction, à l'usure et à la déchirure supérieure à celle des vulcanisats de caoutchouc pur. Il a un effet de renforcement significatif sur le caoutchouc naturel et synthétique et permet également d'ajuster sa consistance. Dans l'industrie du câble, il assure une certaine isolation. (3) Kaolin

La kaolinite est un aluminosilicate hydraté, un minéral argileux courant. Son application pratique au caoutchouc améliore son élasticité, ses propriétés de barrière, son allongement et sa résistance à la flexion. L'ajout de kaolinite modifiée au caoutchouc styrène-butadiène (SBR) améliore significativement son allongement, sa résistance à la déchirure et sa dureté Shore, tout en prolongeant sa durée de vie.

(4) Argile

L'argile peut être ajoutée lors de la fabrication des pneumatiques, selon les exigences du procédé de production. Elle est utilisée comme charge pour réduire les coûts. Cependant, elle doit être activée pour faciliter son adhérence au caoutchouc. L'argile activée ou modifiée peut remplacer partiellement le noir de carbone dans la formulation.

Des études montrent qu'à mesure que la quantité d'argile augmente, la dureté, la contrainte de traction à 300 % et la résistance à la traction du composé de caoutchouc diminuent légèrement, mais cet effet peut être compensé par un ajustement du système de vulcanisation. Utilisée dans les formulations de bandes de roulement, après optimisation du système, elle peut également réduire la résistance au roulement.

(5) Sulfate de baryum

Il peut améliorer efficacement la résistance au vieillissement et aux intempéries des produits en caoutchouc tels que le caoutchouc des pneumatiques et des courroies. De plus, il améliore la douceur de surface des produits en caoutchouc. Utilisé comme charge en poudre, il permet non seulement d'optimiser le rendement d'application de la poudre, mais présente également des avantages économiques indéniables.

(6) Talc

La poudre de talc se divise généralement en deux catégories : le talc industriel classique et le talc ultrafin. Le premier, utilisé comme charge, n'a pas d'effet de renforcement et son impact sur les propriétés physiques du caoutchouc est négligeable. C'est pourquoi on l'utilise souvent comme agent de séparation. Le talc ultrafin, quant à lui, possède un bon pouvoir de renforcement. Utilisé comme charge, il confère au caoutchouc une résistance à la traction équivalente à celle obtenue avec la silice.

(7) Graphite

Le graphite appartient à la famille des silicates lamellaires, des minéraux non métalliques. Il présente une bonne conductivité thermique et électrique, ainsi qu'un bon pouvoir lubrifiant. Son utilisation comme charge pour le caoutchouc repose sur un procédé similaire à celui de la montmorillonite : le graphite est réduit en nanoparticules grâce à une technique spécifique. Lorsque ces nanoparticules se combinent à la matrice de caoutchouc, diverses propriétés fonctionnelles de ce dernier sont améliorées. Par exemple, la conductivité électrique, la conductivité thermique, l'étanchéité à l'air et les propriétés mécaniques sont toutes considérablement améliorées.

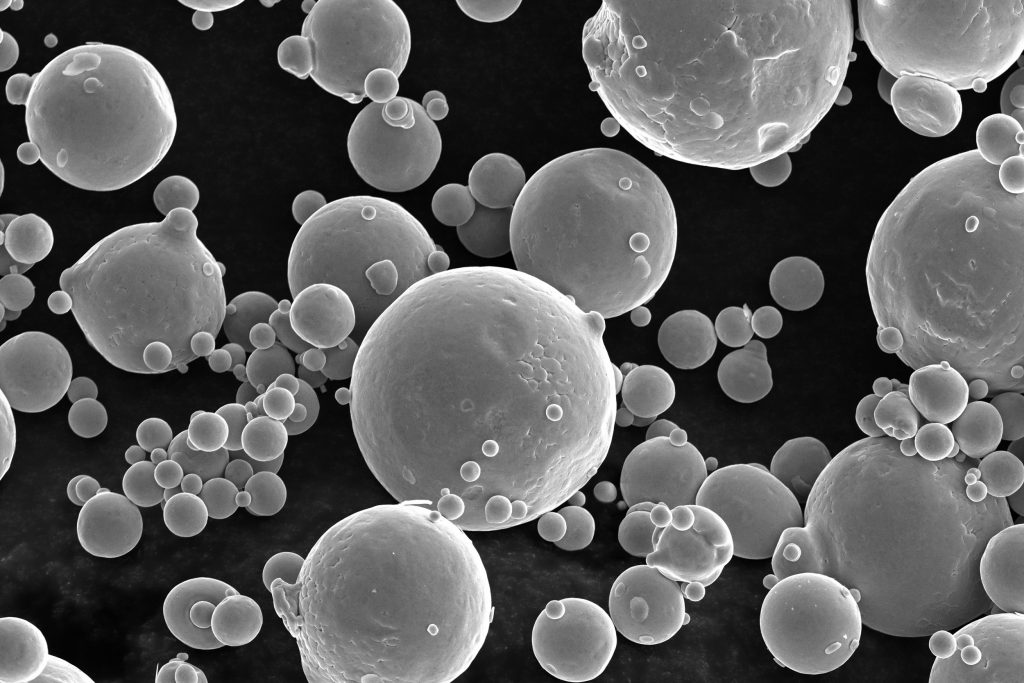

Types et applications de la technologie de sphéroïdisation des poudres

La technologie de sphéroïdisation des poudres, composante indispensable de l'industrie et de la science modernes, permet d'améliorer les caractéristiques de surface et les propriétés physiques des poudres, d'optimiser les performances des matériaux et de répondre à des exigences multifonctionnelles. Elle a aujourd'hui pénétré de nombreux domaines, notamment l'industrie pharmaceutique, l'agroalimentaire, la chimie, la protection de l'environnement, les matériaux, la métallurgie et l'impression 3D.

La technologie de préparation de poudres sphériques fait appel à de multiples disciplines, notamment la chimie, la science des matériaux et l'ingénierie. Nous explorerons ci-dessous les différentes technologies impliquées dans la sphéroïdisation des poudres.

Méthode de mise en forme mécanique

Les méthodes de mise en forme mécanique utilisent principalement une série de forces mécaniques, telles que la collision, le frottement et le cisaillement, pour déformer et adsorber plastiquement les particules. Le traitement continu produit des particules plus denses, et les arêtes vives sont progressivement lissées et arrondies par la force d'impact. Les méthodes de mise en forme mécanique utilisent des broyeurs à impact à grande vitesse, des broyeurs à agitation et d'autres équipements de pulvérisation pour produire des poudres fines. Associées au broyage à sec et au broyage humide, ces méthodes permettent d'obtenir des poudres présentant une granulométrie plus fine, une distribution granulométrique plus étroite et un taux de sphéroïdisation précis.

Le façonnage mécanique est largement utilisé pour la sphéroïdisation et le façonnage du graphite naturel, du graphite artificiel et des particules de ciment. Il convient également au concassage et à la pulvérisation de poudres métalliques ou d'alliages cassantes. Le façonnage mécanique utilise une large gamme de matières premières économiques, exploitant pleinement les ressources existantes. Il offre des avantages tels que la simplicité, le respect de l'environnement et l'évolutivité industrielle. Cependant, cette méthode est peu sélective en termes de matériaux et ne peut garantir la sphéricité, la masse volumique après tassement ni le rendement des particules traitées. Par conséquent, elle ne convient qu'à la production de poudres sphériques répondant à des exigences de qualité plus faibles.

Séchage par atomisation

Le séchage par atomisation consiste à atomiser une substance liquide en gouttelettes, qui sont ensuite rapidement évaporées dans un flux d'air chaud et solidifiées en particules solides. Les avantages du séchage par atomisation résident dans sa simplicité et la facilité de contrôle des propriétés du produit. Il est principalement utilisé dans les domaines des explosifs et des batteries militaires.

Réaction chimique en phase gazeuse

La réaction chimique en phase gazeuse utilise des matières premières gazeuses (ou évapore des matières premières solides à l'état gazeux) pour produire le composé souhaité par réaction chimique. Ce composé est ensuite rapidement condensé pour produire des poudres sphériques ultrafines de diverses substances.

Méthode hydrothermale

La méthode hydrothermale utilise un réacteur à haute température et pression, utilisant de l'eau ou un solvant organique comme milieu réactionnel. La granulométrie peut être contrôlée efficacement en ajustant des paramètres tels que la température et le temps hydrothermaux, le pH et la concentration de la solution.

Méthode de précipitation

La méthode de précipitation combine des ions métalliques avec un précipitant spécifique par une réaction chimique en solution, générant de minuscules particules colloïdales semi-solides et formant une suspension stable. Par la suite, en ajustant les conditions de réaction de précipitation, comme le vieillissement statique, l'agitation lente ou la modification de l'environnement de la solution, ces particules colloïdales s'agrègent progressivement et grossissent pour former un précipité sphérique primaire. Le précipité obtenu est ensuite séché ou calciné pour produire une poudre sphérique.

Méthode sol-gel

La méthode sol-gel comprend généralement trois étapes : la préparation du sol, la formation du gel et la formation de la poudre sphérique. Le traitement thermique permet d'améliorer la structure et les propriétés de la poudre sphérique, permettant un contrôle précis de la taille et de la morphologie des particules.

Méthode de microémulsion

La méthode de microémulsion est une méthode de préparation d'un système biphasique liquide-liquide. Elle consiste à ajouter un solvant organique contenant un précurseur dissous à une phase aqueuse pour former une émulsion contenant de minuscules gouttelettes. Les particules sphériques sont ensuite formées par nucléation, coalescence, agglomération et traitement thermique. Les méthodes de microémulsion sont largement utilisées dans la préparation de nanoparticules et de matériaux composites organiques-inorganiques.

Sphéroïdisation par plasma

Avec le développement rapide des hautes technologies et le besoin urgent de nouveaux nanomatériaux et de procédés de préparation innovants, la recherche et l'application de la chimie des plasmas suscitent un intérêt croissant. La sphéroïdisation par plasma, caractérisée par une température et une enthalpie élevées, une réactivité chimique élevée et une atmosphère et une température de réaction contrôlables, est idéale pour la production de poudres sphériques de haute pureté et de petites particules.

D'autres méthodes incluent la déflagration, la pelletisation par flamme de combustion de gaz, l'atomisation par ultrasons, l'atomisation centrifuge, le découpage au fil, le poinçonnage, la refusion et la pulvérisation microporeuse pulsée.

Comment modifier la surface de la poudre de nitrure de silicium ?

![]()

La modification de surface de la poudre de nitrure de silicium consiste principalement à traiter la surface de la poudre par diverses méthodes physiques et chimiques afin d'améliorer les propriétés physiques et chimiques des particules.

La modification de surface peut réduire l'attraction mutuelle entre les particules de poudre, permettant une meilleure dispersion de la poudre dans le milieu et améliorant la dispersibilité de la suspension. Elle peut également améliorer l'activité de surface de la poudre de nitrure de silicium, augmentant ainsi sa compatibilité avec d'autres substances et développant ainsi de nouvelles propriétés.

Le principe de base de la modification de surface de la poudre est que l'interaction entre la poudre et le modificateur de surface améliore la mouillabilité de la surface de la poudre et améliore sa dispersion en milieu aqueux ou organique.

1. Modification du revêtement de surface

La technologie de modification du revêtement de surface utilise l'adsorption physique ou chimique pour fixer uniformément le matériau de revêtement à la surface de l'objet revêtu, formant ainsi une couche de revêtement uniforme et complète. La couche de revêtement formée lors du processus de revêtement est généralement monocouche.

Les modifications de revêtement sont généralement classées en inorganiques et organiques. Le revêtement inorganique consiste principalement à déposer des oxydes ou des hydroxydes appropriés à la surface des particules céramiques afin de modifier la poudre. Cette modification n'affecte que les propriétés physiques. Le revêtement organique, quant à lui, consiste à sélectionner des substances organiques comme matériaux de revêtement. Ces substances organiques se lient aux groupes présents à la surface des particules de poudre et s'adsorbent sélectivement sur la surface, conférant à la poudre les propriétés de la couche de revêtement.

Cette technologie de modification est économique, simple d'utilisation et facile à contrôler, mais les résultats sont souvent limités.

2. Traitement acide et alcalin de surface

Les procédés de moulage de céramique nécessitent généralement des barbotines céramiques à forte teneur en solides et à faible viscosité. La densité de charge à la surface de la poudre influence significativement la rhéologie et la dispersibilité de la barbotine. Le lavage de la surface de la poudre céramique (traitements acide et alcalin) peut modifier les propriétés de charge de surface de la poudre. Comme son nom l'indique, cette méthode de modification consiste à mélanger et à laver soigneusement la poudre de nitrure de silicium avec des solutions acides ou alcalines de concentrations variables.

Parallèlement, un traitement alcalin à une certaine concentration peut également réagir avec la surface des poudres céramiques. Les recherches de Wang Yongming et al. ont montré que le lavage alcalin peut réduire la teneur en silanol à la surface de la poudre de carbure de silicium, diminuant ainsi son degré d'oxydation, modifiant la répulsion électrostatique entre les particules et améliorant les propriétés rhéologiques de la barbotine.

3. Modification du dispersant

Compte tenu des différences entre les différents types de poudres céramiques, le choix d'un dispersant approprié ou la conception d'un nouveau dispersant joue un rôle clé dans l'augmentation de la teneur en solides de la barbotine. Le type et la quantité de dispersant ajouté peuvent modifier significativement l'effet sur les propriétés céramiques.

Les dispersants présentent généralement des structures hydrophiles et hydrophobes, et c'est par l'interaction entre ces groupes hydrophiles et hydrophobes qu'ils ajustent les propriétés de dispersion de la barbotine céramique. Les dispersants comprennent des tensioactifs ou des électrolytes polymères, notamment des tensioactifs cationiques et anioniques.

Les électrolytes polymères comprennent l'acide polyvinylsulfonique, l'acide polyacrylique, la polyvinylpyridine et la polyéthylèneimine. Les dispersants peuvent subir des réactions d'adsorption à la surface de la poudre, notamment chimiques et physiques, en exploitant les forces interparticulaires (forces de van der Waals et répulsion électrostatique) et le potentiel d'effets stériques.

4. Modification de l'hydrophobicité de surface

La modification de l'hydrophobicité de surface consiste à convertir les groupes hydroxyles de la poudre céramique en groupes hydrophobes, tels que des groupes hydrocarbonés, des groupes alkyles à longue chaîne et des groupes cycloalkyles. Ces groupes organiques se lient à la surface de la poudre céramique, exerçant un fort effet hydrophobe, permettant une meilleure dispersion dans le milieu de dispersion et empêchant l'agglomération.

Lorsque des polymères sont greffés à la surface d'une poudre de nitrure de silicium, les longues chaînes polymères se fixent à la surface de la poudre, tandis que les chaînes hydrophiles situées aux autres extrémités s'étendent dans le milieu aqueux. Tout au long du processus de dispersion, les particules de poudre subissent à la fois une répulsion interparticulaire et un encombrement stérique créé par les longues chaînes polymères, ce qui permet une meilleure dispersion de la suspension.

Les quatre domaines d'application innovants du kaolin et leurs perspectives

Le kaolin, un minéral silicate lamellaire 1:1, possède de nombreuses propriétés, notamment sa dispersibilité, sa plasticité, sa frittabilité, ses propriétés réfractaires, son échange ionique et sa stabilité chimique, ce qui le rend largement utilisé dans divers domaines industriels. Actuellement, ses applications se concentrent principalement dans les industries traditionnelles telles que la céramique, la papeterie et les réfractaires.

1. Composites hautes performances

L'utilisation du kaolin dans les composites peut améliorer les propriétés de surface (telles que la capacité d'adsorption) des matériaux.

Les avantages du kaolin dans les composites comprennent l'amélioration de l'adsorption, des propriétés électriques, de la stabilité thermique/résistance au feu et de la stabilité mécanique. Cependant, ses applications pratiques présentent encore des difficultés, telles qu'une dispersibilité et une compatibilité interfaciale insuffisantes du kaolin dans les composites, ce qui peut limiter son efficacité.

Les futures recherches portent sur le développement de technologies de modification de surface du kaolin plus efficaces et plus écologiques afin d'améliorer sa dispersibilité et sa compatibilité avec les matériaux matriciels ; L'exploration de la conception de composites multifonctionnels à base de kaolin pour répondre aux besoins d'applications spécifiques, telles que la récupération d'énergie, le traitement des eaux usées et la sécurité incendie, ainsi que l'augmentation de la surface spécifique et du nombre de sites actifs du kaolin grâce à des procédés nanométriques et à des manipulations moléculaires, améliorant ainsi ses performances. Par ailleurs, des efforts doivent être déployés pour promouvoir des procédés de production économiques et respectueux de l'environnement pour les composites à base de kaolin, et pour intégrer des technologies de fabrication intelligentes afin de permettre des applications à grande échelle.

2. Matériaux poreux : Domaine des tamis moléculaires

Les tamis moléculaires sont des matériaux à structure poreuse ordonnée qui adsorbent sélectivement différentes molécules. Ils sont largement utilisés dans le raffinage du pétrole, la pétrochimie, l'agriculture et le traitement des eaux. Le kaolin, un minéral naturel courant et peu coûteux, riche en silice et en alumine, peut être directement utilisé pour synthétiser des tamis moléculaires zéolithiques. Comparé aux sources traditionnelles de silicium et d'aluminium potentiellement toxiques, le kaolin est non seulement respectueux de l'environnement, mais il réduit également les coûts et simplifie le processus de synthèse.

Le kaolin active non seulement l'activité des silicates et de l'alumine par des prétraitements simples comme la calcination et la lixiviation acide, mais améliore également les performances des tamis moléculaires grâce à la manipulation d'agents de structuration et à l'optimisation de la température.

3. Biomédecine

Le kaolin est un minéral argileux nanosilicate caractérisé par une excellente biocompatibilité, une surface spécifique élevée, une inertie chimique, des propriétés colloïdales et une thixotropie. Dans le domaine biomédical, la recherche s'oriente progressivement des applications de base comme vecteur de médicaments vers des applications biomédicales plus complexes telles que la thérapie génique et la bio-impression 3D. Les applications du kaolin se sont étendues du simple support physique et de la libération de médicaments à des systèmes complexes favorisant la croissance cellulaire et le transfert de gènes.

4. Stockage d'énergie

Le stockage d'énergie a toujours été un sujet d'actualité. La recherche de solutions de stockage d'énergie efficaces et durables est l'une des principales pistes pour relever les défis énergétiques mondiaux. Le kaolin, grâce à sa structure unique et à sa multifonctionnalité, est devenu un candidat idéal pour le stockage d'énergie. Le kaolin est utilisé dans divers dispositifs de stockage d'énergie, tels que les batteries lithium-ion, les supercondensateurs et les piles à combustible microbiennes.

Les perspectives d'application futures du kaolin sont les suivantes :

a. La recherche et le développement de matériaux innovants se concentreront sur les technologies de nanotraitement et de modification de surface du kaolin, afin d'améliorer ses performances en électronique, en stockage d'énergie et dans d'autres domaines. Par exemple, des nanocomposites à base de kaolin peuvent être développés en les combinant à des polymères ou à des matériaux à base de carbone pour améliorer la résistance mécanique et la conductivité.

b. Le kaolin a le potentiel d'apporter des solutions aux problèmes environnementaux tels que le traitement de l'eau et la dépollution des sols, notamment en ce qui concerne l'élimination des métaux lourds et l'adsorption des polluants.

c. L'intégration de technologies interdisciplinaires favorisera l'application innovante du kaolin dans le domaine biopharmaceutique, en intégrant la biotechnologie pour développer des systèmes d'administration de médicaments ou des supports bioactifs.

d. Face à la demande croissante du marché en matériaux respectueux de l'environnement, les entreprises doivent renforcer leur collaboration avec les institutions de R&D afin de transformer leurs découvertes innovantes en produits compétitifs, tels que des céramiques kaoliniques durables et résistantes aux hautes températures ou des composites légers.

e. Avec l'accent mis à l'échelle mondiale sur le développement durable, le soutien politique et la faisabilité économique influenceront l'orientation de la R&D et des applications du kaolin. Par conséquent, l'industrie doit surveiller de près la disponibilité des ressources et l'optimisation des coûts, tout en renforçant la gestion des risques et en améliorant la compétitivité mondiale pour faire face à un environnement international complexe.

Sulfate de baryum modifié par SDS pour usage cosmétique

Les opacifiants cosmétiques sont des ingrédients clés pour obtenir des effets tels que la dissimulation des imperfections et l'éclat de la peau ; leur dispersibilité et leur stabilité influencent directement les performances et la durée de conservation du produit.

Le sulfate de baryum est largement utilisé en cosmétique grâce à son indice de réfraction élevé, sa bonne opacité et sa stabilité chimique. Cependant, sa tendance à former des agrégats limite son utilisation en cosmétique.

Cette étude analyse la dispersibilité et la stabilité du sulfate de baryum dans les matrices cosmétiques. Pour ce faire, du sulfate de baryum ultrafin a été préparé par broyage mécanique, et les processus de modification de surface et de dispersion ont été optimisés.

1. Méthodes de modification

(1) Prétraitement du sulfate de baryum

Le sulfate de baryum de qualité industrielle a été séché et tamisé (maille de 200 µm) par lots. Pour chaque lot, 100 g de sulfate de baryum ont été mélangés avec 0,5 g d'acide stéarique sur un broyeur à rouleaux pendant 3 min. Les rouleaux ont ensuite été réglés à l'écartement minimal et le mélange a été passé 6 fois, puis une dernière fois avec un écartement de 2 mm, ce qui a permis d'obtenir un mélange homogène. Le sulfate de baryum mélangé a été séché à 80 °C pendant 4 h pour obtenir le produit prétraité.

(2) Modification de surface

Dans 100 g de formulation de base, différentes proportions de sulfate de baryum prétraité ont été ajoutées et soumises à une modification de surface à 60 °C. Pendant la modification, 1,5 g de dodécylsulfate de sodium ont été ajoutés et le mélange a été soigneusement homogénéisé. Les rouleaux ont été réglés à l'écartement minimal et le mélange a été passé 6 fois avant d'être aplati, ce qui a donné le sulfate de baryum modifié.

(3) Préparation de la dispersion

Le sulfate de baryum modifié a été dispersé dans la formulation de base à différents ratios par agitation mécanique et dispersion ultrasonique. Plus précisément, une certaine quantité de sulfate de baryum modifié a été pesée, ajoutée à de l'eau déminéralisée et dispersée par ultrasons pendant 10 min. La formulation de base a ensuite été ajoutée lentement sous agitation, et le mélange a été agité pendant 30 min supplémentaires.

2. Processus de modification optimal et évaluation des performances

(1) Processus de modification optimal

Des recherches systématiques ont permis de déterminer les conditions optimales : le sulfate de baryum de qualité industrielle a été tamisé (maille de 200 µm) et séché à 60 °C pendant 4 h. Le sulfate de dodécyle de sodium a été utilisé comme agent de modification de surface à raison de 1,5 % du poids du sulfate de baryum, la modification étant effectuée à 60 °C pendant 2 heures. Lors du processus de dispersion, la concentration de sulfate de baryum était maintenue entre 15 % et 20 %, la température de dispersion à 60 °C, le temps de dispersion à 15 minutes et le pH du système à 8,0-8,5. Une agitation mécanique combinée à une dispersion par ultrasons a été utilisée.

Dans ces conditions, la dispersion obtenue présentait les caractéristiques suivantes : une distribution granulométrique uniforme avec une taille de particule moyenne de 0,8 à 1,2 µm ; une bonne stabilité avec absence de sédimentation significative pendant 7 jours ; et une excellente couvrance avec un film uniforme et continu.

(2) Évaluation des applications cosmétiques

La dispersion de sulfate de baryum obtenue a été testée dans des formulations cosmétiques : l'ajout de 15 % de cette dispersion à une crème de fond de teint a permis d'obtenir une bonne couvrance et une texture agréable, avec une bonne compatibilité avec la matrice et sans séparation de phase.

L'ajout de 20 % de la dispersion à un correcteur de teint a considérablement amélioré la couvrance, tout en maintenant une bonne stabilité et en offrant un effet naturel et durable.

Ces résultats démontrent que la dispersion de sulfate de baryum obtenue par ce procédé optimisé présente d'excellentes performances en applications cosmétiques. ALPA est spécialisée dans le broyage et la classification ultra-fins pour optimiser la valeur de vos produits. Spécialiste du broyage et de la classification ultra-fins de la baryte.