8 des poudres céramiques les plus populaires actuellement

Les céramiques avancées possèdent d'excellentes propriétés mécaniques, acoustiques, optiques, thermiques, électriques, biologiques et autres, et peuvent être observées partout dans les domaines technologiques haut de gamme tels que l'aérospatiale, l'information électronique, la biomédecine et la fabrication d'équipements haut de gamme. Il existe de nombreux types de céramiques et les céramiques de compositions différentes ont leurs propres caractéristiques, telles que la résistance à l'oxydation des céramiques d'alumine, la haute résistance et la résistance à la corrosion électrique des céramiques de nitrure de silicium, la ténacité et la biocompatibilité élevées des céramiques de zircone, etc.

Alumine de haute pureté

L'alumine de haute pureté présente les avantages d'une grande pureté, d'une dureté élevée, d'une résistance élevée, d'une résistance aux températures élevées, d'une résistance à l'usure, d'une bonne isolation, de propriétés chimiques stables, d'une performance de retrait modérée à haute température, etc. Elle a de bonnes propriétés de frittage et est inégalée par l'alumine ordinaire. poudre. Doté de propriétés optiques, électriques, magnétiques, thermiques et mécaniques, il fait partie des matériaux haut de gamme à plus forte valeur ajoutée et les plus utilisés dans la chimie moderne. En tant que catégorie représentative de produits à base d'alumine haute performance, l'alumine de haute pureté est largement utilisée dans les industries de haute technologie et de pointe telles que les matériaux fluorescents, les céramiques transparentes, les appareils électroniques, les nouvelles énergies, les matériaux catalytiques et les matériaux aérospatiaux.

Boehmite

La boehmite contient une eau cristalline de formule chimique γ-Al2O3·H2O ou γ-AlOOH, qui est un type d'oxyde d'aluminium hydraté.

Nitrure d'aluminium

Sur la base du développement actuel des puces électroniques dont les performances globales sont de plus en plus élevées et dont la taille globale est de plus en plus petite, la densité du flux thermique affichée pendant le processus de fonctionnement des puces électroniques a également augmenté de manière significative. Par conséquent, la sélection de matériaux et de processus d’emballage appropriés et l’amélioration des capacités de dissipation thermique des dispositifs sont devenues des goulots d’étranglement techniques dans le développement de dispositifs électriques. Les matériaux céramiques eux-mêmes ont des propriétés telles qu'une conductivité thermique élevée, une bonne résistance à la chaleur, une isolation élevée, une résistance élevée et une adaptation thermique avec les matériaux des puces, ce qui les rend très appropriés comme substrats d'emballage de dispositifs électriques.

Nitrure de silicium

Le nitrure de silicium est actuellement principalement utilisé comme matériau céramique, et la céramique de nitrure de silicium est un matériau clé indispensable dans la technologie industrielle, en particulier dans les technologies de pointe.

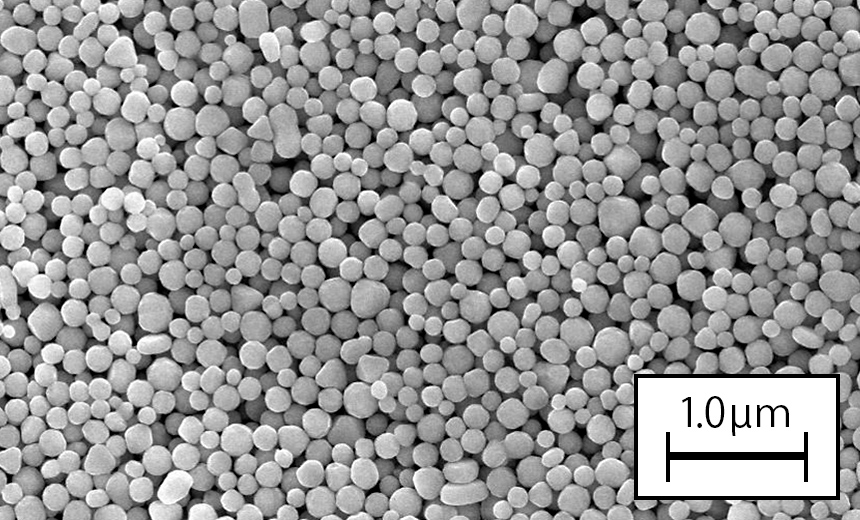

Alumine sphérique

Parmi de nombreux matériaux en poudre thermoconducteurs, l'alumine sphérique repose sur sa conductivité thermique élevée, son coefficient de remplissage élevé, sa bonne fluidité, sa technologie mature, ses spécifications riches et son prix relativement raisonnable. Le prix est devenu la catégorie de poudre thermoconductrice la plus courante dans le domaine de la conductivité thermique haut de gamme. dans l'industrie des poudres thermoconductrices.

Titanate de baryum

Le titanate de baryum (BaTiO3) est une structure pérovskite de type ABO3. Depuis que les excellentes propriétés diélectriques de la céramique de titanate de baryum ont été découvertes dans la première moitié du 20e siècle, elle est utilisée comme matériau diélectrique pour les condensateurs. C’est actuellement le matériau diélectrique le plus couramment utilisé. L'une des poudres de céramique électronique les plus courantes est également le matériau de base pour la fabrication de composants électroniques, c'est pourquoi on l'appelle « l'épine dorsale de l'industrie de la céramique électronique ».

Zircone nanocomposite

La zircone nanocomposite est un type de zircone qui peut maintenir la phase tétragonale ou cubique à température ambiante après l'ajout de stabilisants. Les stabilisants sont principalement des oxydes de terres rares (Y2O3, CeO2...) et des oxydes de métaux alcalino-terreux (CaO, MgO...).

Carbure de silicium de haute pureté

Les matériaux en carbure de silicium peuvent être principalement divisés en deux catégories : la céramique et le monocristal. En tant que matériau céramique, ses exigences de pureté ne sont pas très strictes dans les domaines d’application généraux.

Processus de modification de la surface de la poudre

La modification de la surface de la poudre est également appelée modification de la surface de la poudre. Avec le développement de nouvelles technologies modernes, de nouveaux procédés et de nouveaux matériaux, les matériaux composites fonctionnels ont un impact vital. La modification de surface est le changement délibéré des propriétés physiques et chimiques d'une certaine surface d'un matériau par des méthodes physiques, chimiques, mécaniques et autres, telles que la structure de surface et les groupes fonctionnels, l'énergie de surface, les propriétés électriques, les propriétés optiques, les propriétés d'adsorption et la réactivité, etc. Atteindre la compatibilité, la dispersion et l'amélioration complète des performances entre différents matériaux. Cet article traite brièvement du processus d'ingénierie de modification de surface des poudres inorganiques.

Les procédés de modification de surface sont principalement divisés en trois catégories, à savoir le procédé sec, le procédé humide et le procédé composite. Nous nous concentrons ici sur les deux premiers processus.

Modification à sec

Le processus de modification à sec signifie que la poudre est toujours maintenue à l'état sec et est dispersée, enrobée, couplée, etc. dans un environnement sec. Il existe des processus de production continus et des processus de production intermittents, et le processus est simple et flexible.

L'effet de modification du processus de modification à sec est principalement lié à la forme de la roue, à la vitesse de rotation, à la température, au taux de remplissage, au temps de mélange, à la méthode d'ajout et à la quantité de modificateur, etc. La conception interne consiste à fournir une puissance différente aux matériaux pour obtenir un mélange uniforme. Le taux de remplissage affecte directement le fonctionnement de l'ensemble du matériau de l'équipement. S’il y a trop de remplissage, il n’y aura pas d’espace pour bouger à l’intérieur. Si le taux de remplissage est trop faible, les lames ne peuvent pas entrer complètement en contact avec le matériau et celui-ci ne peut pas atteindre l'énergie cinétique requise. Généralement, la surface de la poudre inorganique nécessite une certaine température pour s'adsorber ou réagir avec le modificateur afin d'obtenir l'effet de modification.

Le processus de production continu à sec fait référence au processus de production consistant à ajouter continuellement des matériaux et à ajouter continuellement des modificateurs.

L'hôte de modification de ce processus alimente généralement les matériaux par dosage, y compris un dispositif d'alimentation en modificateur, principalement par dosage de perte de poids, débitmètre, mesure de pression, etc. Le modificateur n'a pas besoin d'être dilué, la poudre et le modificateur sont bien dispersés, et le temps de modification relatif est court. En raison du processus automatique ou semi-automatique continu, l'intensité du travail est faible, l'efficacité de la production est élevée et convient à la production industrielle à grande échelle. En raison de l'alimentation continue, il est difficile de changer de matériau et ne convient pas à la production de petits volumes et aux changements de matériaux fréquents.

L'effet de modification de la surface de la poudre n'est pas seulement lié à la taille des particules, mais également affecté par de nombreux facteurs. Différents modificateurs doivent être sélectionnés pour différents systèmes.

Effet de la technologie de broyage ultrafin sur les poudres biologiques

Les domaines d'application de la technologie et des équipements de broyage ultrafin pour poudres sont de plus en plus étendus. En raison du développement rapide de diverses industries, les exigences relatives aux propriétés physiques et chimiques des poudres telles que la taille des particules sont de plus en plus élevées. Les poudres qui répondent aux propriétés physiques requises peuvent souvent apporter une meilleure expérience et une valeur ajoutée au produit. La technologie de broyage ultrafin a été développée pour s'adapter au développement de la haute technologie moderne et est largement utilisée dans l'alimentation, la médecine traditionnelle chinoise et d'autres domaines de transformation.

Technologie de broyage ultrafin

La technologie de broyage ultrafin est née dans les années 1970. Il fait référence à une nouvelle technologie de traitement qui utilise des méthodes de traitement mécanique telles que l'impact, la collision, le cisaillement, le meulage, la dispersion, la classification et le revêtement de surface pour écraser les matériaux au niveau du micron ; plus précisément, il fait référence à l'utilisation de machines ou à la technologie d'exploitation consistant à utiliser l'énergie fluidique pour surmonter la cohésion interne des solides et broyer des matériaux de 0,5 à 5 mm en poudres ultrafines d'un diamètre inférieur à 10 μm.

Types de technologie de broyage ultrafin

Il existe actuellement deux types de technologies de micronisation : la méthode de concassage physique et la méthode de synthèse chimique. Les méthodes de pulvérisation physique comprennent la méthode en phase solide, la méthode en phase liquide et la méthode en phase gazeuse. Ils s'appuient principalement sur l'action mécanique d'équipements couramment utilisés tels que les broyeurs à boulets, les pulvérisateurs à impact, les pulvérisateurs à jet et les pulvérisateurs ultra-fins à vibrations haute fréquence, ou utilisent une pression élevée et une vitesse élevée. L'énergie du flux d'air provoque la production de particules de matériau. forces d'impact, de collision et de frottement violentes les unes avec les autres, écrasant ainsi le matériau. Cette méthode a un faible coût et un rendement élevé et constitue le principal moyen de préparation de poudre ultrafine. La méthode de synthèse chimique utilise des molécules, des ions et des atomes pour synthétiser davantage des poudres de taille micronique, submicronique ou même nanométrique. Cependant, le rendement est faible, le coût de traitement est élevé et la gamme d’applications est étroite.

Le principe du broyage ultrafin

Pour le broyage ultrafin de matières médicinales chinoises et d'aliments santé, il s'agit principalement du broyage ultrafin au niveau cellulaire (appelé rupture de la paroi cellulaire). Le cassage cellulaire fait référence à l’opération de broyage ayant pour but de briser les parois cellulaires des matières végétales.

Le broyage ultrafin est basé sur le principe de la technologie micronique. Avec l'ultra-micronisation des substances, leur arrangement moléculaire de surface, leur structure de distribution électronique et leur structure cristalline changent tous, ce qui entraîne des effets de surface, des effets de petite taille, des effets quantiques et des effets tunnel quantiques macroscopiques que les matériaux en vrac (granulaires) n'ont pas, rendant ainsi Comparés aux particules macroscopiques, les produits ultrafins présentent une série d'excellentes propriétés d'interface physiques, chimiques et de surface.

Effet de la technologie de broyage ultrafin sur les poudres biologiques

La technologie de pulvérisation ultrafine transforme les matières premières en poudres ultrafines par impact, collision, broyage et autres moyens de matériaux, de sorte que leurs propriétés physiques et chimiques et leurs fonctions structurelles subissent certains changements, y compris la taille élevée des particules des matières premières en poudre. Changements de précision et d’activité de surface.

(1) L'impact du broyage ultrafin sur l'extraction des principes actifs de la poudre : amélioration du taux de dissolution des principes actifs, des nutriments, des oligo-éléments et d'autres ingrédients des matières premières. En comparant les taux de dissolution de la poudre fine d'astragale et de la poudre ultrafine par la méthode de dissolution in vitro, il a été constaté que la dissolution du polysaccharide d'astragale est étroitement liée à la taille des particules de la poudre ; l'impact de la technologie de broyage ultrafin sur les ingrédients actifs de Rhodiola rosea, Ganoderma lucidum et d'autres matières premières a également été étudié.

(2) L'effet du broyage ultrafin sur la biodisponibilité de la poudre : augmentation de la digestion et de l'absorption dans l'organisme, amélioration de la biodisponibilité et amélioration de l'utilisation du produit. La technologie de pulvérisation ultrafine peut conserver les composants bioactifs des particules de poudre.

(3) L'impact du broyage ultrafin sur les caractéristiques de traitement de la poudre : il améliore les caractéristiques de traitement des matières premières, augmente l'utilisation des matériaux et économise les ressources. La recherche montre que le broyage ultra-fin peut améliorer considérablement sa capacité de rétention d'eau à haute température, sa transparence et ses performances de sédimentation tout en réduisant la taille des particules.

La technologie de broyage ultrafin est largement utilisée dans de nombreux domaines

La technologie de broyage ultrafin est une technologie de broyage qui broie les matières premières au niveau micronique ou submicronique et a été largement utilisée dans de nombreux domaines.

À l'heure actuelle, la technologie de broyage ultrafin comprend principalement les méthodes courantes suivantes.

Technologie de broyage ultrafin

Méthode de broyage : utilisez les supports de broyage dans le broyeur à sable pour tourner et entrer en collision avec les matières premières à grande vitesse afin de les écraser à des niveaux nanométriques. Les broyeurs à sable sont plus couramment utilisés, notamment pour les besoins de concassage qui nécessitent une haute précision et uniformité.

Machine à granulés haute pression : utilise une haute pression pour presser les matières premières à travers un moule à pores fins afin d'obtenir un broyage. Cette méthode convient aux matériaux qui ont des exigences particulières en matière de forme et de distribution des particules.

Méthode d'énergie fluide air : Les matières premières sont brisées par l'impact et la collision d'un flux d'air à grande vitesse, puis classées et séparées via le classificateur. Cette méthode convient aux occasions où la taille des particules et la précision de la classification du concassage des matériaux sont élevées.

L’origine de la technologie de broyage ultrafin remonte au développement de la science chimique et des matériaux moderne.

Avec les progrès de la science et de la technologie et le développement de l’industrialisation, la demande de préparation de particules fines augmente. Le champ d'application de la technologie de broyage ultrafin comprend les nouveaux matériaux électroniques énergétiques, les revêtements, les aliments, la céramique, la médecine, les cosmétiques et bien d'autres domaines.

Champ d'application

Dans le domaine des nouveaux matériaux électroniques énergétiques, la technologie de broyage ultrafin peut broyer les matériaux électroniques jusqu'au niveau nanométrique, augmenter la surface et la réactivité des matériaux électroniques et améliorer les performances et la fiabilité des matériaux.

La technologie de broyage ultrafin peut être utilisée dans la préparation de matériaux de batterie, de matériaux semi-conducteurs, etc., et revêt une grande importance pour promouvoir le développement et l'innovation de l'industrie électronique.

Dans le domaine alimentaire, la technologie de broyage ultra-fin peut broyer les matières premières alimentaires au niveau du micron, augmenter l'uniformité et le goût du produit et améliorer la qualité et le goût des aliments.

La technologie de broyage ultrafin peut être utilisée dans la préparation du café, des condiments, de la poudre de cacao, des épices, des additifs pour boissons au thé, des céréales et d'autres aliments, et joue un rôle important dans l'amélioration de la compétitivité des produits sur le marché et de la satisfaction des clients.

Dans le domaine des revêtements et des céramiques, la technologie de pulvérisation ultrafine peut écraser les pigments et les charges jusqu'au micron, augmenter la saturation des couleurs et la texture des revêtements et des céramiques et améliorer l'anti-âge et la durabilité des produits. La technologie de broyage ultrafin peut être appliquée à la préparation de revêtements, de céramiques et d'autres produits et joue un rôle important dans l'amélioration de la qualité des produits et des effets de couleur.

Dans le domaine de la médecine, la technologie de broyage ultrafin peut broyer les matières premières des médicaments jusqu'au niveau nanométrique, augmentant ainsi la solubilité des médicaments, améliorant leur biodisponibilité et obtenant une libération contrôlée et ciblée.

La technologie de broyage ultrafin peut être appliquée aux préparations orales solides, aux injections, aux préparations de capsules, etc., jouant un rôle clé dans le développement et la production de médicaments.

Dans le domaine des cosmétiques, la technologie de broyage ultra-fin peut broyer les ingrédients actifs et les pigments jusqu'au micron, augmenter la stabilité et l'adsorption du produit, et améliorer la perméabilité et l'efficacité de la peau.

La technologie de broyage ultrafin peut être utilisée dans la préparation de produits de soins de la peau, de cosmétiques, de rouges à lèvres, de fards à paupières et d'autres produits, ce qui est d'une grande importance pour améliorer la qualité et l'effet des produits.

À l'heure actuelle, la technologie de broyage ultrafin disponible sur le marché a atteint un niveau très élevé. En optimisant la structure de l'équipement et les paramètres du processus, les broyeurs ultra-fins modernes peuvent atteindre une efficacité de broyage plus élevée, un meilleur contrôle de la taille des particules de broyage et une consommation d'énergie inférieure.

Certains broyeurs ultrafins avancés sont également équipés de systèmes de contrôle intelligents pour réaliser un fonctionnement et une surveillance automatisés, améliorant ainsi l'efficacité et la stabilité de la production.

La technologie de broyage ultrafin offre de larges perspectives d’application. Les tendances de développement futures se concentreront principalement sur l'amélioration de l'efficacité du broyage et de la précision du contrôle de la taille des particules, le développement de technologies de broyage plus ultrafines dotées de propriétés spécifiques et la recherche de méthodes de préparation pour des produits plus fonctionnels.

7 flux de processus de base du broyage ultrafin

Le processus de broyage mécanique ultrafin fait généralement référence au processus de broyage et de classification pour préparer la distribution granulométrique d97≤10μm, qui est divisé en méthode sèche et méthode humide. Le fonctionnement de l'unité de broyage ultra-fin (c'est-à-dire un broyage ultra-fin en une étape) actuellement utilisé dans l'industrie comporte les flux de processus suivants :

Processus d'ouverture

Généralement, les broyeurs à flux d'air tels que le type plat ou à disque, le type à tube de circulation, etc. utilisent souvent ce processus en circuit ouvert car ils ont une fonction d'auto-classification. De plus, ce procédé est souvent utilisé pour le broyage ultrafin intermittent.

L’avantage de ce flux de processus est que le processus est simple. Cependant, pour les broyeurs ultra-fins qui n'ont pas de fonction d'auto-classification, puisqu'il n'y a pas de classificateur dans ce processus, les produits en poudre ultra-fine qualifiés ne peuvent pas être séparés dans le temps. Par conséquent, la plage de distribution granulométrique des produits généraux est large.

Processus en circuit fermé

Ce processus consiste en un classificateur et un broyeur ultra-fin formant un système en circuit fermé de classification de concassage-fine ultra-fine. Ce procédé est souvent utilisé dans les opérations de concassage en continu des broyeurs à boulets, des broyeurs à agitateur, des broyeurs à percussion mécanique à grande vitesse, des broyeurs vibrants, etc.

Son avantage est qu'il peut séparer rapidement les produits en poudre ultrafine qualifiés, réduisant ainsi l'agglomération des particules fines et améliorant l'efficacité des opérations de concassage ultrafine.

Processus d'ouverture avec pré-classement

Dans ce processus, les matériaux sont classés avant d'entrer dans le broyeur ultra-fin, et les matériaux à grains fins sont directement utilisés comme produits en poudre ultra-fine. Les matériaux à gros grains entrent ensuite dans le broyeur ultra-fin pour être broyés.

Lorsque l'alimentation contient une grande quantité de poudre ultrafine qualifiée, l'utilisation de ce processus peut réduire la charge sur le concasseur, réduire la consommation d'énergie par unité de produit en poudre ultrafine et améliorer l'efficacité opérationnelle.

Processus en circuit fermé avec pré-classification

Cette opération combinée contribue non seulement à améliorer l’efficacité du broyage et à réduire la consommation d’énergie par unité de produit, mais contrôle également la répartition granulométrique du produit.

Ce flux de processus peut également être simplifié à une seule niveleuse, c'est-à-dire que la même niveleuse est utilisée pour le pré-classement, l'inspection et le classement.

Processus d'ouverture avec notation finale

La caractéristique de ce processus de concassage est qu'un ou plusieurs classificateurs peuvent être installés après le concasseur pour obtenir deux ou plusieurs produits avec une finesse et une distribution granulométrique différentes.

Processus d’ouverture avec pré-classement et classement final

L'essence de ce flux de processus peut non seulement pré-séparer certains produits à grains fins qualifiés pour réduire la charge du concasseur, mais également l'équipement de classification finale peut obtenir deux produits ou plus avec une finesse et une distribution granulométrique différentes.

Le nombre d'étapes de concassage dépend principalement de la granulométrie des matières premières et de la finesse du produit requis. Pour les matières premières présentant des tailles de particules relativement grossières, un processus de concassage fin ou de broyage fin puis de concassage ultra-fin peut être utilisé. Généralement, les matières premières peuvent être broyées à 74 μm ou 43 μm, puis un processus de concassage ultra-fin peut être utilisé.

Pour les matériaux nécessitant une granulométrie très fine et faciles à agglomérer, un processus de concassage ultra-fin en plusieurs étapes en série peut être utilisé pour améliorer l'efficacité opérationnelle. Cependant, de manière générale, plus il y a d’étapes de broyage, plus le processus sera complexe.

Le rôle de la poudre ultrafine dans les bétons réfractaires

La fonction principale de la poudre ultrafine dans les bétons réfractaires est d'améliorer les propriétés de remplissage et les propriétés de construction. De plus, à mesure que les performances d'écoulement du béton augmentent, la densité apparente augmentera également.

Après avoir ajouté de la poudre ultrafine aux bétons réfractaires, la porosité apparente diminue tandis que la résistance augmente considérablement. D'autres propriétés à haute température seront également améliorées en conséquence. Le rôle de la poudre ultrafine est indissociable des adjuvants. Ce n'est qu'en choisissant le bon type de poudre ultrafine et d'adjuvants et en utilisant la bonne quantité qu'ils pourront jouer leur rôle maximum.

Le mécanisme d’action de la poudre ultrafine est complexe, car différentes variétés de poudre ultrafine ont des mécanismes d’action différents. Toutefois, la quantité de poudre ultrafine ne peut excéder 7 %. S’il dépasse 7 %, il y aura largement assez pour combler les lacunes. La poudre ultrafine restante nécessitera une grande quantité d’eau et ne sera pas dense, mais il n’y aura aucun changement dans les pores. Si le dosage est contrôlé à moins de 5 %, les lacunes du béton seront comblées, la consommation d'eau sera importante, la densité volumique sera faible et les pores apparents seront élevés. Par conséquent, la meilleure plage d’utilisation se situe entre 5 et 7 %.

En fait, la fonction de la poudre ultrafine est de combler. La densité apparente des bétons réfractaires traditionnels est relativement importante et de nombreux pores seront remplis par l'excès d'eau. Une fois l’eau éliminée, des pores resteront. Lorsque de la poudre ultrafine est ajoutée, les pores seront remplis de poudre ultrafine. Remplissage, une très petite quantité de micropores est remplie d'eau. De cette manière, lorsque le béton réfractaire est mélangé, la quantité d’eau est réduite. Après moulage et démoulage, l'eau sera évacuée et les pores restants seront bien moindres. En d’autres termes, l’ajout de poudre ultrafine réduira la quantité d’eau ajoutée, augmentera la densité apparente du béton et réduira la porosité.

En bref, l'effet de remplissage de la poudre ultrafine est meilleur que celui de la poudre de silice dans les bétons réfractaires, et le dosage est également moindre. L'activité de distribution granulométrique de la poudre ultrafine a-Al2O3 est meilleure que celle du Sio2, car la proportion de poudre ultrafine inférieure à 1 μm représente 96,5 %, tandis que le Sio2 actif n'est que de 69 %. La finesse, la forme et l'activité de la poudre ultrafine sont plus fortes que la fumée de silice Sio2. .

Quel équipement est le plus adapté au broyage ultrafin de la wollastonite en forme d’aiguille ?

La wollastonite est un minéral métasilicate de calcium. La poudre d'aiguille de wollastonite ultrafine avec un rapport d'aspect élevé a une valeur d'application extrêmement élevée dans l'industrie. La clé pour améliorer le rapport hauteur/largeur des produits wollastonite Dans le processus de pulvérisation, la structure cristalline originale des minéraux est maintenue en adoptant une méthode de pulvérisation appropriée.

À l'heure actuelle, les équipements utilisés pour le broyage ultra-fin de la poudre d'aiguilles de wollastonite comprennent principalement des broyeurs à impact mécanique, des broyeurs à jet (plats, à circulation, à impact, à lit fluidisé, contre-jet), des broyeurs à agitation, des broyeurs Raymond, etc. , etc.

1. Moulin à agitation

Dans le broyeur, le bras agitateur fonctionne à une certaine vitesse pour entraîner le mouvement du milieu de broyage dans le cylindre, et le matériau est écrasé par friction et impact dans le milieu de broyage. Il est difficile de préparer une poudre de wollastonite ultra-fine en forme d'aiguille avec un broyeur à agitation. La finesse du produit broyé est inférieure à 4 µm (ou plus fine) et le rapport longueur/diamètre est faible, mais l'efficacité de concassage est élevée.

2. Meulage vibrant

Le broyeur vibrant s'appuie sur la vibration à haute fréquence du cylindre pour provoquer une violente collision des éléments de broyage dans le cylindre et le broyage des matériaux, provoquant ainsi le développement progressif de fissures de fatigue ou même de rupture. 90 % de la finesse du produit est inférieure à 10 µm et son rapport longueur/diamètre est faible.

3. Moulin Raymond

Lorsque le broyeur Raymond pulvérise, le matériau est soumis aux principales forces d'extrusion et de frottement entre le rouleau et l'anneau de broyage. Le matériau à grains fins est séparé par l'analyseur et le matériau à grains grossiers revient pour être à nouveau broyé. La finesse du produit est de 30 à 50 µm et le rapport hauteur/largeur est de 5 à 10. Le broyeur Raymond amélioré ne peut que rendre le produit wollastonite plus fin et ne convient pas à la préparation de poudre de wollastonite avec un indice de forme élevé.

4. Concasseur à percussion mécanique

Le concassage mécanique par impact utilise un rotor à grande vitesse pour disperser les matériaux vers la périphérie de la chambre de concassage. Ils sont impactés en même temps et sont pressés, cisaillés et écrasés par la force d'inertie centrifuge et la friction au niveau de l'espace entre le stator et le rotor. La poudre fine est transportée par le flux d’air. Après avoir quitté la zone de concassage, il devient un produit après avoir été classé. La finesse des produits broyés est généralement de 10 à 30 µm et le rapport hauteur/largeur est d'environ 5 à 10.

5. Broyeur à jet d'air

Le concassage par jet d'air utilise la pression de l'air comprimé pour former une trajectoire de flux d'air à grande vitesse dans la chambre de concassage, principalement par cisaillement. Sa caractéristique est de faire entrer en collision et frotter les matériaux de wollastonite les uns contre les autres à grande vitesse pour écraser et protéger la morphologie des cristaux de wollastonite. . La finesse des produits broyés est généralement de 5 à 15 µm et le rapport hauteur/largeur est d'environ 8 à 12. Des tensioactifs peuvent être ajoutés en même temps pour faciliter le broyage, augmentant ainsi le débit du système de broyage à flux d'air de plus de 1,5 fois.

Par conséquent, le broyeur à jet à lit fluidisé est actuellement l'équipement de broyage ultra-fin le plus approprié pour préparer des produits de wollastonite à rapport d'aspect élevé, et convient à la production de poudre de wollastonite ultra-fine en forme d'aiguille de 1 250 mesh (d97 ≤ 10 μm).

Broyage fin de poudres à forte valeur ajoutée

Dans l’environnement de haute technologie actuel, presque tous les produits sont confrontés à des normes et exigences plus élevées. La plupart des produits se présentent sous une forme de poudre, telle que poudre et liquide (pâte ou suspension), poudre et gaz (aérosol), poudre et poudre (poudre mélangée ou polymère chargé). En conséquence, la technologie de manipulation des poudres est devenue un incontournable pour de nombreux producteurs de matériaux.

Les méthodes de production de particules fines peuvent être obtenues par des réactions chimiques, des changements de phase ou des forces mécaniques telles que le broyage.

Les matières premières céramiques avancées, les matières premières céramiques électroniques, les matériaux de cellules photovoltaïques, les minéraux de quartz et autres matériaux minéraux de dureté moyenne et élevée ont une dureté élevée, des exigences anti-pollution élevées, une finesse de poudre élevée et une distribution granulométrique concentrée, ce qui constitue un problème majeur dans le processus de broyage et de classification.

Les méthodes sèches et humides sont les deux méthodes de broyage les plus courantes et les plus efficaces. Traditionnellement, les broyeurs à air sont généralement utilisés pour le broyage à sec et la classification, ou les broyeurs à sable humide sont utilisés pour le broyage puis la déshydratation, le séchage et la dépolymérisation. Le premier processus consomme beaucoup d’énergie, tandis que le second est complexe.

À l'heure actuelle, les équipements de pulvérisation ultrafine peuvent être divisés en deux catégories : le type mécanique et le type à flux d'air selon son principe de fonctionnement. Le type mécanique est divisé en broyeur à boulets, micro-pulvérisateur à impact, broyeur colloïdal et pulvérisateur à ultrasons. Par rapport à la pulvérisation mécanique ultrafine ordinaire, la pulvérisation par jet peut pulvériser les matériaux très finement et la taille des particules est plus uniforme. Étant donné que le gaz se dilate au niveau de la buse pour refroidir, le processus de pulvérisation ne génère pas de chaleur, de sorte que l'augmentation de la température de pulvérisation est très faible. Cette caractéristique est particulièrement importante pour la pulvérisation ultrafine de matériaux à faible point de fusion et sensibles à la chaleur. Son inconvénient est qu’il consomme beaucoup d’énergie, généralement considérée comme plusieurs fois supérieure à celle des autres méthodes de concassage.

La technologie de pulvérisation ultrafine est largement utilisée dans l’industrie alimentaire. Par exemple, les sous-produits issus de la transformation des produits agricoles (comme le son de blé, les écorces d'avoine, les écorces de pommes, etc.) sont riches en vitamines et oligo-éléments. Étant donné que la finesse des fibres broyées de manière conventionnelle affecte le goût des aliments, il est difficile pour les consommateurs de les accepter. L'utilisation d'une technologie de broyage ultra-fin peut améliorer considérablement le goût et la capacité d'absorption des aliments riches en fibres grâce à la micronisation des fibres, exploitant ainsi pleinement les ressources alimentaires et augmentant la nutrition des aliments. Une fois les légumes pulvérisés ultrafinement à basse température, tous les nutriments sont préservés et la cellulose est micronisée et sa solubilité dans l'eau est augmentée, ce qui donne un meilleur goût. Une fois les feuilles de thé pulvérisées, les protéines, les glucides, le carotène et une partie des feuilles de thé sont plus bénéfiques. Absorption minérale.

Équipement de broyage ultra-fin - "Jet Mill"

La technologie de broyage à jet est une technologie de pulvérisation ultrafine qui s'est développée rapidement ces dernières années. En raison de ses avantages tels qu'une résistance élevée à l'écrasement, une granulométrie fine, une distribution étroite, une faible pollution des produits et l'utilisation de gaz inerte, il est largement utilisé en médecine, dans les matières premières chimiques et dans la préparation de poudres spéciales. .

Le broyeur à jet doit accélérer l'air comprimé ou le gaz inerte à travers la buse et utiliser l'énergie d'un fluide élastique à grande vitesse (300 ~ 500 m/s) ou de vapeur surchauffée (300 ~ 400 ℃) pour fabriquer des particules, du gaz et des particules, Il y a de forts impacts, cisaillements, collisions, frottements, etc. entre les particules et la paroi et les autres composants. En même temps, sous l'action de la force centrifuge de la rotation du flux d'air ou combinée au classificateur, les particules grossières et fines sont classées pour obtenir un concassage ultra-fin. équipement. En tant que méthode de préparation courante des poudres pharmaceutiques, le broyeur à jet convient au broyage d'antibiotiques, d'enzymes, de médicaments à bas point de fusion et d'autres médicaments sensibles à la chaleur.

Les types de pulvérisateurs à jet utilisés pour la préparation de poudre pharmaceutique comprennent principalement : le pulvérisateur à jet à disque, le pulvérisateur à jet à tube de circulation, le pulvérisateur à jet cible, le pulvérisateur à jet annulaire, le pulvérisateur à jet de collision, le pulvérisateur à jet fluidisé, le pulvérisateur d'air de collision à lit.

Étant donné que le broyeur à jet utilise du gaz comme énergie cinétique pour réaliser le concassage, son mécanisme de concassage est différent des autres équipements mécaniques. Plus précisément dans :

01 Plage de distribution granulométrique étroite, granulométrie moyenne fine

Pendant le processus de pulvérisation, en raison de la force centrifuge du flux d'air du classificateur de haute précision, les particules grossières et fines sont automatiquement classées, de sorte que le produit obtenu présente une plage de distribution granulométrique étroite et une granulométrie moyenne fine. Le D50 est généralement compris entre 5 et 10 µm.

02 Bonne forme de poudre, pureté élevée du produit

La poudre produite par le broyeur à jet a tendance à être « sphérique », la surface des particules est lisse, la forme est régulière, la dispersibilité est bonne et l'usure mécanique est faible pendant le processus de pulvérisation, et le produit obtenu est d'une grande pureté.

03 Convient aux médicaments à faible point de fusion et sensibles à la chaleur

Le broyeur à jet est entraîné par de l'air comprimé. Le flux d'air du jet à grande vitesse produit l'effet Joule-Thomson. Le flux d'air entre en collision adiabatique au niveau de la buse, réduisant ainsi la température du système de pulvérisation et compensant la chaleur générée par la collision et la friction du médicament. La température ambiante dans la chambre de pulvérisation peut atteindre des dizaines de degrés Celsius en dessous de zéro, elle convient donc à la préparation de médicaments à faible point de fusion et sensibles à la chaleur.

04 Bonne étanchéité, pas de pollution

En raison de la bonne étanchéité du broyeur à jet, le rendement en produit est élevé ; l'ensemble du processus de concassage est effectué sous pression négative et le concassage ne fuira pas, il ne pollue donc pas l'environnement et peut être utilisé dans un état stérile.

05 Facile à utiliser

Le processus de concassage est continu, utilisant une technologie de système à circulation fermée et une technologie de contrôle automatique, et est facile à utiliser.

06 Opération en ligne de concassage-mélange-séchage

Le pulvérisateur à jet peut réaliser des opérations de pulvérisation, de mélange et de séchage en ligne, et peut également modifier simultanément la poudre de médicament, par exemple, certains médicaments sont pulvérisés dans un liquide lors de la pulvérisation, pour le revêtement de particules et la modification de surface.

Dans le processus pharmaceutique, les médicaments en poudre ultrafine sont généralement obtenus par cristallisation de poudre micronique et broyage ultrafin. Compte tenu des caractéristiques des médicaments ultrafins telles que la taille des particules miniaturisées et la purification de haute qualité, les principales machines adaptées au concassage ultrafin des médicaments comprennent : le broyeur à percussion mécanique, le broyeur à boulets, le broyeur vibrant, le broyeur à agitation, le broyeur à boulets rotatif bidirectionnel, le pulvérisateur à flux d'air, etc.

10 changements majeurs après le broyage ultrafin des matériaux en poudre !

Les divers changements qui se produisent dans les matériaux broyés pendant le processus de concassage sont insignifiants par rapport au processus de concassage grossier, mais pour le processus de concassage ultra-fin, pour des raisons telles qu'une intensité de concassage élevée, un temps de concassage long et des changements importants dans les propriétés des matériaux. , cela semble important. Ce changement dans la structure cristalline et les propriétés physiques et chimiques du matériau broyé provoqué par le concassage mécanique ultrafin est appelé effet mécanochimique du processus de concassage.

1. Modifications de la taille des particules

Après un broyage ultrafin, le changement le plus évident dans le matériau en poudre est la taille des particules plus fines. Selon les différentes tailles de particules, les poudres ultrafines sont généralement divisées en : niveau micronique (taille des particules 1 ~ 30 μm), niveau submicronique (taille des particules 1 ~ 0,1 μm) et niveau nano (taille des particules 0,001 ~ 0,1 μm).

2. Modifications de la structure cristalline

Au cours du processus de concassage ultrafin, en raison de la force mécanique forte et durable, le matériau en poudre subit une distorsion du réseau à des degrés divers, la taille des grains devient plus petite, la structure devient désordonnée, des substances amorphes ou amorphes se forment à la surface et même une conversion polycristalline. . Ces changements peuvent être détectés par diffraction des rayons X, spectroscopie infrarouge, résonance magnétique nucléaire, résonance paramagnétique électronique et calorimétrie différentielle.

3. Modifications de la composition chimique

En raison de la forte activation mécanique, les matériaux subissent directement, dans certaines circonstances, des réactions chimiques lors du processus de concassage ultrafin. Les types de réactions comprennent la décomposition, la réaction gaz-solide, liquide-solide, solide-solide, etc.

4. Changements de solubilité

Dissolution de poudre de quartz, calcite, cassitérite, corindon, bauxite, chromite, magnétite, galène, titanomagnétite, cendres volcaniques, kaolin, etc. dans de l'acide inorganique après broyage fin ou broyage ultrafin. La vitesse et la solubilité sont augmentées.

5. Modifications des propriétés de frittage

6. Modifications de la capacité d'échange cationique

Certains minéraux silicatés, en particulier certains minéraux argileux tels que la bentonite et le kaolin, présentent des changements évidents dans leur capacité d'échange cationique après un broyage fin ou ultrafin.

7. Modifications des performances d'hydratation et de la réactivité

Un broyage fin peut améliorer la réactivité des matériaux à base d'hydroxyde de calcium, ce qui est très important dans la préparation des matériaux de construction. Parce que ces matières sont inertes ou pas assez actives pour l’hydratation.

8. Modifications électriques

Le broyage fin ou ultra-fin affecte également les propriétés électriques et diélectriques de surface des minéraux. Par exemple, une fois la biotite impactée, concassée et broyée, son point isoélectrique et son potentiel électrocinétique de surface (potentiel Zêta) changeront.

9. Changements de densité

Après broyage de zéolite naturelle (principalement composée de clinoptilolite, de mordénite et de quartz) et de zéolite synthétique (principalement de mordénite) dans un broyeur planétaire à boulets, il a été constaté que la densité de ces deux zéolites changeait différemment.

10. Modifications des propriétés des suspensions d'argile et des hydrogels

Le broyage humide améliore la plasticité et la résistance à la flexion sèche de l'argile.

En bref, outre les propriétés des matières premières, la taille des particules alimentaires et le temps de concassage ou d'activation, les facteurs qui affectent les changements mécanochimiques des matériaux comprennent également le type d'équipement, la méthode de concassage, l'environnement ou l'atmosphère de concassage, les aides au concassage, etc.