10 changements majeurs après le broyage ultrafin des matériaux en poudre !

Les divers changements qui se produisent dans les matériaux broyés pendant le processus de concassage sont insignifiants par rapport au processus de concassage grossier, mais pour le processus de concassage ultra-fin, pour des raisons telles qu'une intensité de concassage élevée, un temps de concassage long et des changements importants dans les propriétés des matériaux. , cela semble important. Ce changement dans la structure cristalline et les propriétés physiques et chimiques du matériau broyé provoqué par le concassage mécanique ultrafin est appelé effet mécanochimique du processus de concassage.

1. Modifications de la taille des particules

Après un broyage ultrafin, le changement le plus évident dans le matériau en poudre est la taille des particules plus fines. Selon les différentes tailles de particules, les poudres ultrafines sont généralement divisées en : niveau micronique (taille des particules 1 ~ 30 μm), niveau submicronique (taille des particules 1 ~ 0,1 μm) et niveau nano (taille des particules 0,001 ~ 0,1 μm).

2. Modifications de la structure cristalline

Au cours du processus de concassage ultrafin, en raison de la force mécanique forte et durable, le matériau en poudre subit une distorsion du réseau à des degrés divers, la taille des grains devient plus petite, la structure devient désordonnée, des substances amorphes ou amorphes se forment à la surface et même une conversion polycristalline. . Ces changements peuvent être détectés par diffraction des rayons X, spectroscopie infrarouge, résonance magnétique nucléaire, résonance paramagnétique électronique et calorimétrie différentielle.

3. Modifications de la composition chimique

En raison de la forte activation mécanique, les matériaux subissent directement, dans certaines circonstances, des réactions chimiques lors du processus de concassage ultrafin. Les types de réactions comprennent la décomposition, la réaction gaz-solide, liquide-solide, solide-solide, etc.

4. Changements de solubilité

Dissolution de poudre de quartz, calcite, cassitérite, corindon, bauxite, chromite, magnétite, galène, titanomagnétite, cendres volcaniques, kaolin, etc. dans de l'acide inorganique après broyage fin ou broyage ultrafin. La vitesse et la solubilité sont augmentées.

5. Modifications des propriétés de frittage

6. Modifications de la capacité d'échange cationique

Certains minéraux silicatés, en particulier certains minéraux argileux tels que la bentonite et le kaolin, présentent des changements évidents dans leur capacité d'échange cationique après un broyage fin ou ultrafin.

7. Modifications des performances d'hydratation et de la réactivité

Un broyage fin peut améliorer la réactivité des matériaux à base d'hydroxyde de calcium, ce qui est très important dans la préparation des matériaux de construction. Parce que ces matières sont inertes ou pas assez actives pour l’hydratation.

8. Modifications électriques

Le broyage fin ou ultra-fin affecte également les propriétés électriques et diélectriques de surface des minéraux. Par exemple, une fois la biotite impactée, concassée et broyée, son point isoélectrique et son potentiel électrocinétique de surface (potentiel Zêta) changeront.

9. Changements de densité

Après broyage de zéolite naturelle (principalement composée de clinoptilolite, de mordénite et de quartz) et de zéolite synthétique (principalement de mordénite) dans un broyeur planétaire à boulets, il a été constaté que la densité de ces deux zéolites changeait différemment.

10. Modifications des propriétés des suspensions d'argile et des hydrogels

Le broyage humide améliore la plasticité et la résistance à la flexion sèche de l'argile.

En bref, outre les propriétés des matières premières, la taille des particules alimentaires et le temps de concassage ou d'activation, les facteurs qui affectent les changements mécanochimiques des matériaux comprennent également le type d'équipement, la méthode de concassage, l'environnement ou l'atmosphère de concassage, les aides au concassage, etc.

Application de la technologie des poudres ultrafines pour développer des ressources comestibles

Avec le développement de la technologie moderne, le processus impose des exigences de plus en plus élevées en matière de granulométrie de la poudre, et de nombreux matériaux doivent être broyés à un niveau submicronique ou nanométrique, ce qui ne peut pas être réalisé par la technologie et l'équipement de concassage traditionnels. La technologie des poudres ultrafines est développée sur cette base et implique la préparation et l’application de poudre ultrafine et d’une nouvelle technologie associée. Son contenu de recherche comprend la technologie de préparation de poudres ultrafines, la technologie de classification, la technologie de séparation, la technologie de séchage, la technologie de mélange et d'homogénéisation pour le transport, la technologie de modification de surface, la technologie de composite de particules, la technologie de détection et d'application, etc. En raison de la granulométrie fine, de la distribution étroite et de la qualité uniforme. et peu de défauts, la poudre ultrafine a une grande surface spécifique, une activité de surface élevée, une vitesse de réaction chimique rapide, une solubilité élevée, une faible température de frittage, une résistance élevée du corps fritté et de bonnes performances de remplissage et de renforcement. Et d'autres caractéristiques et propriétés électriques, magnétiques, optiques uniques, etc., sont largement utilisées dans les céramiques hautes performances, les émaux céramiques, les matériaux microélectroniques et d'information, les plastiques, les charges en caoutchouc et composites, les lubrifiants et les matériaux lubrifiants à haute température, les abrasifs fins et broyage Industries de haute technologie et de nouveaux matériaux tels que les agents de polissage, les charges et revêtements pour la fabrication du papier, les matériaux réfractaires avancés et les matériaux d'isolation thermique.

Application de la technologie des poudres ultrafines pour développer des ressources comestibles

1 Transformation des céréales

La liaison glucosidique de la farine peut être rompue au cours du processus ultrafin et elle est facile à hydrolyser par l'α-amylase, ce qui est bénéfique pour la fermentation. À mesure que les particules de farine deviennent plus petites, la surface augmente, ce qui améliore l'adsorption, l'activité chimique, la solubilité et la dispersibilité du matériau, ce qui modifie les propriétés physiques et chimiques de la farine macroscopique. Wu Xuehui a proposé que de la farine de différentes tailles de particules puisse être utilisée pour obtenir une farine avec une teneur en protéines différente afin de répondre aux besoins de différents produits. La farine transformée en poudre ultra-fine a considérablement amélioré son goût, ainsi que son absorption et son utilisation par l'homme. Ajoutez de la poudre de son de blé, de la micropoudre de soja, etc. à la farine pour transformer une farine de mauvaise qualité en farine riche en fibres ou en protéines.

2. Transformation en profondeur des produits agricoles et secondaires

Ces dernières années, les aliments verts à base de plantes sont devenus le centre d’attention des pays du monde entier, et les aliments comestibles à base de plantes constituent une ressource importante pour la survie humaine. Cette situation peut être améliorée si la technologie des poudres ultrafines est utilisée. Par exemple, la première étape du traitement en profondeur des tiges et des fruits de plantes comestibles consiste à atteindre l'objectif de rupture de la paroi cellulaire et de séparation des composants à des degrés divers en contrôlant la finesse du broyage.

3. Aliments santé fonctionnels

La technologie des poudres ultrafines peut être largement utilisée dans divers domaines de l’industrie des aliments naturels. D'une manière générale, l'utilisation de moyens de haute technologie de concassage ultra-fin pour broyer les matières premières d'aliments naturels en produits ultra-fins avec une granulométrie inférieure à 10 μm est appelée aliment santé ultra-fin. Il a une grande surface spécifique et une grande porosité, il a donc une forte adsorption et une activité élevée.

4. Transformation des produits aquatiques

La spiruline, le varech, les perles, les tortues, le cartilage de requin et d'autres poudres ultrafines traitées par broyage ultrafin présentent des avantages uniques. La méthode traditionnelle de traitement de la poudre de perle est le broyage à boulets pendant plus de dix heures et la taille des particules atteint plusieurs centaines de mailles. Cependant, si les perles sont broyées instantanément à basse température d'environ -67°C et dans des conditions strictes de flux d'air de purification, une poudre de perle ultrafine avec une taille de particule moyenne de 1,0 μm et un D97 inférieur à 1,73 μm peut être obtenue. De plus, l’ensemble du processus de production est sans pollution. Par rapport aux méthodes traditionnelles de traitement de la poudre de perle, les ingrédients actifs des perles sont entièrement préservés et leur teneur en calcium atteint 42 %. Il peut être utilisé comme régime médicinal ou comme additif alimentaire pour préparer des aliments nutritifs complétant le calcium.

En résumé, l'application de la technologie des poudres ultrafines dans la transformation des aliments a l'importance suivante : (1) elle peut élargir la gamme d'utilisation des ressources comestibles et améliorer la qualité des aliments ; (2) il peut améliorer l’activité biologique des matériaux ; (4) Il peut garantir l’intégrité de la composition des matières premières ; (5) Simplifiez le processus de production du produit et réduisez le coût de production.

La technologie des poudres ultrafines a un large éventail d’utilisations dans l’industrie alimentaire et joue un rôle très important dans le développement de nouvelles ressources comestibles et dans l’amélioration de la qualité des produits.

Application de la technologie de pulvérisation ultrafine dans la transformation des aliments

La technologie Superfine Grinding (SG), en tant que nouvelle technologie qui s'est développée rapidement au cours des 20 dernières années, est une technologie de traitement en profondeur qui combine la mécanique mécanique et la mécanique des fluides pour surmonter la cohésion interne des objets et broyer les matériaux en poudres micrométriques ou même nanométriques. Le traitement de pulvérisation ultrafine peut amener la taille des particules du matériau à atteindre 10 μm, voire un niveau nanométrique. Étant donné que la structure de la poudre et la surface spécifique sont considérablement modifiées par rapport aux particules ordinaires, les particules de pulvérisation ultrafines ont des propriétés spéciales que les particules ordinaires n'ont pas, et avec l'équipement moderne. Avec le développement de la science, la technologie de pulvérisation ultrafine a fait des percées majeures dans de nombreux domaines. des domaines tels que l'alimentation et les produits pharmaceutiques, en particulier dans l'extraction de plantes médicinales chinoises, le développement d'aliments fonctionnels et l'utilisation des déchets.

Selon la taille des particules de la poudre finie traitée, la technologie de pulvérisation ultrafine peut être principalement divisée en : pulvérisation micronique (1 μm ~ 100 μm), pulvérisation submicronique (0,1 μm ~ 1,0 μm) et nanopulvérisation (1 nm ~ 100 μm). La préparation de poudre micronique adopte généralement une méthode de pulvérisation physique ; la préparation de poudre submicronique et inférieure à la taille des particules adopte une méthode de synthèse chimique. La méthode de synthèse chimique présente les inconvénients d’un faible rendement et d’exigences opérationnelles élevées, ce qui rend la méthode de pulvérisation physique plus populaire dans l’industrie de transformation moderne.

Selon l'état des matériaux broyés, le broyage ultrafin est principalement divisé en deux méthodes : la méthode sèche et la méthode humide. La pulvérisation à sec comprend la pulvérisation par broyeur à boulets rotatif, la pulvérisation par flux d'air, la pulvérisation par vibration à haute fréquence, etc. ; la pulvérisation humide comprend un broyeur colloïdal, un homogénéisateur et un broyeur à agitation.

Application de la technologie de pulvérisation superfine dans la transformation alimentaire moderne

1. Extraction des principes actifs naturels de la précieuse phytothérapie chinoise

Les chercheurs utilisent généralement des méthodes telles que l’identification microscopique et les tests de propriétés physiques pour effectuer la caractérisation et les tests de propriétés physiques de la poudre de phytothérapie chinoise ordinaire et de la poudre ultrafine. Il a été constaté que la technologie de pulvérisation ultrafine peut détruire efficacement les parois cellulaires d'un grand nombre de cellules dans les matières médicinales, augmentant ainsi les fragments cellulaires, et que sa solubilité dans l'eau, son pouvoir de gonflement et sa densité apparente sont également améliorés à des degrés divers par rapport à la poudre ordinaire. Dans le même temps, le taux de dissolution des ingrédients actifs dans le processus de pulvérisation ultrafine est amélioré.

2. Réutilisation des déchets issus de la transformation des aliments et des médicaments

Les déchets issus de la transformation des aliments et des médicaments contiennent généralement encore certains ingrédients actifs naturels, et leur mise au rebut entraînera non seulement beaucoup de déchets, mais polluera également l'environnement. L’émergence de la technologie de pulvérisation ultrafine offre davantage de possibilités de réutilisation des déchets issus de la transformation des aliments et des médicaments.

3. Développement et utilisation de la transformation des aliments fonctionnels

Étant donné que la structure cellulaire de certaines matières premières riches en principes actifs naturels est résistante et difficile à détruire, le taux de libération des nutriments et des ingrédients fonctionnels qu'elles contiennent est généralement à un faible niveau, qui ne peut pas être pleinement développé et utilisé. La technologie de pulvérisation ultrafine offre la possibilité de détruire la structure cellulaire et d’améliorer son efficacité de libération des nutriments.

4. Autres aspects

La recherche sur la technologie de pulvérisation ultrafine se concentre également sur les composants aromatiques des épices, généralement en utilisant une technologie de pulvérisation ultrafine à basse température. Les résultats de la recherche montrent que la taille des particules appropriée améliorera l'arôme des matières premières et que l'arôme ne sera pas perdu lors du processus de stockage ultérieur ; Une taille de particules trop petite entraînera une perte plus rapide de l'arôme avec la prolongation de la durée de stockage.

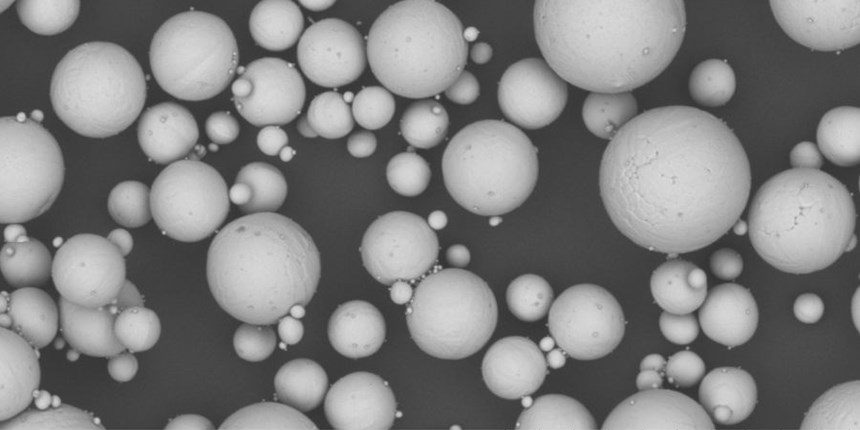

Nouvelle technologie de préparation des matériaux de batterie d'énergie-broyage/séchage/sphéroïdisation

Dans les nouvelles batteries énergétiques, de nombreux matériaux sont des substances pulvérulentes typiques, notamment le phosphate de fer au lithium (LiFePO4), le cobaltate de lithium (LiCoO2), le nickelate de lithium (LiNiO2), le manganate de lithium (LiMn2O4) dans les batteries lithium-ion ; Titanate de sodium (NaTi2(PO4)3), soufre de sodium (Na2S), oxyde de sodium (Na2O), bleu de Prusse dans les batteries ioniques ; poudre de soufre, graphite (utilisé comme support de soufre) dans les batteries lithium-soufre ; batteries à l'état solide Electrolytes solides, matières actives positives et négatives, etc.

Dans le processus de ces matériaux de batterie, le processus de broyage/séchage/sphéroïdisation est essentiel, les principales raisons sont :

① Le "meulage" peut rendre les particules de matériaux en poudre plus petites et augmenter la surface, augmentant ainsi l'interface de réaction de la batterie, augmentant la zone de contact entre le matériau et l'électrolyte et accélérant la vitesse de transmission des ions et des électrons ;

② Le « séchage » peut éliminer l'humidité ou le solvant organique introduit par la réaction impliquant la phase liquide et la phase solide dans le processus de fabrication de la batterie, afin d'assurer la stabilité et les performances du matériau.

③ La "sphéroïdisation" du graphite peut améliorer la structure et les performances des particules de graphite, de sorte qu'elles aient une meilleure conductivité électrique et une meilleure résistance mécanique.

Grâce aux mesures ci-dessus, les performances de la batterie peuvent être considérablement améliorées, notamment en améliorant l'uniformité et la cohérence du matériau de la batterie, en veillant à ce que le matériau de la batterie soit uniformément réparti et en améliorant la densité d'énergie de la batterie, le taux de charge et la durée de vie. De plus, le problème de panne de batterie causé par une réaction locale inégale de la batterie peut également être évité.

Bien que la pulvérisation, le séchage et la sphéroïdisation soient déjà des processus assez matures, il existe encore divers problèmes existants et de nouvelles exigences à suivre dans le processus de fabrication des matériaux de batterie. Par exemple, en termes de contrôle granulométrique, il est nécessaire d'en assurer le plus possible lors du processus de pulvérisation. La taille des particules de la poudre est uniforme - des particules trop grosses peuvent conduire à une réaction incomplète, des particules trop petites peuvent augmenter l'énergie de surface, provoquant des problèmes d'accumulation et d'agglomération de poudre. Par conséquent, le contrôle précis de la taille des particules broyées est en fait un défi de longue date.

En bref, afin d'améliorer les performances globales de la batterie et de résoudre les difficultés et les difficultés rencontrées dans le processus de concassage, de séchage, de sphéroïdisation, etc., les chercheurs et les ingénieurs continuent d'innover et d'améliorer la technologie.

Caractéristiques et marché des produits calcaires

La chaux est un matériau gélifiant inorganique durcissant à l'air avec de l'oxyde de calcium comme composant principal. Il est composé de minéraux à haute teneur en carbonate de calcium tels que le calcaire, la dolomite, la craie et les coquillages, et est calciné à 900-1100 °C.

1. Caractéristiques du produit à la chaux

Étant donné que les matières premières de production contiennent souvent du carbonate de magnésium (MgCO3), la chaux vive contient également le composant secondaire oxyde de magnésium (MgO). Selon la teneur en oxyde de magnésium, la chaux vive se divise en chaux calcaire (MgO≤5%) et en chaux magnésienne (MgO >5%).

La chaux vive est blanche ou grise grumeleuse. Pour faciliter son utilisation, la chaux vive grumeleuse doit souvent être transformée en poudre de chaux vive, en poudre de chaux éteinte ou en pâte de chaux. La poudre de chaux vive est une poudre fine obtenue par broyage de chaux vive massive, et son composant principal est CaO ; la poudre de chaux éteinte est une poudre obtenue en éteignant de la chaux vive grumeleuse avec une quantité appropriée d'eau, également connue sous le nom de chaux éteinte, et son composant principal est le Ca(OH)2 ; La pâte de chaux est une pâte obtenue par extinction de bloc de chaux vive avec plus d'eau (environ 3 à 4 fois le volume de chaux vive). Il est également appelé coulis de chaux et son composant principal est également le Ca(OH)2.

2. Aperçu du marché des produits à base de chaux

À l'heure actuelle, la grande majorité de la chaux est encore utilisée dans la métallurgie, l'industrie chimique et l'industrie des matériaux de construction. Par exemple, la chaux éteinte est formulée en lait de chaux, enduit à la chaux, mortier à la chaux, etc., qui sont utilisés comme matériaux de revêtement et adhésifs pour briques.

La chaux est une matière première auxiliaire indispensable dans le processus de production d'acier. En outre, l'utilisation de la chaux dans d'autres domaines est encore au stade de développement et de croissance, tels que le traitement des eaux usées, le dépoussiérage, la désulfuration sèche, la désulfuration semi-sèche et la dénitrification dans l'industrie de la protection de l'environnement. En tant qu'amendement des sols dans l'agriculture, en tant que déshydratant dans l'industrie alimentaire, etc., avec le développement de l'industrie dans le sens du raffinement, de la diversification et de la spécialisation, les domaines d'application des produits à base de chaux seront plus larges, ce qui contribuera à stimuler la demande de l'industrie. . Surtout avec l'amélioration de la sensibilisation des gens à la protection de l'environnement, les perspectives du marché de l'application de la chaux dans l'industrie de la protection de l'environnement sont larges.

Technologie de traitement du broyage et de la classification

Après le broyage et le classement ultra-fins des produits de traitement en profondeur des minéraux non métalliques, cela peut grandement créer des bénéfices, mais également améliorer la qualité des produits connexes; Avec l'exploitation continue des ressources minérales, la qualité de la pierre exploitable est en constante baisse et la qualité de la plupart des minéraux ne peut pas répondre aux exigences d'utilisation. Il doit être traité par broyage et autres technologies de traitement avant de respecter la norme d'utilisation. Ainsi, le processus de pulvérisation est de plus en plus important dans le processus industriel de traitement du quartz.

Application de la technologie Jet Milling dans l'API

L'application de la technologie de broyage à jet dans l'API peut améliorer considérablement l'apparence et les propriétés des préparations solides, ainsi que divers paramètres pharmaceutiques tels que la solubilité, le taux de dissolution, le taux d'absorption, l'adhérence et la biodisponibilité.

La technologie de fraisage par jet et ses caractéristiques

1. La température de broyage est basse et l'effet Joule-Thomson du jet à grande vitesse, lorsque le jet de gaz se dilate, absorbe la chaleur par lui-même, compensant ainsi la chaleur générée par la collision et le frottement du matériau.

2. Écrasé dans un espace confiné, aucune fuite de poussière de matériau.

3. L'humidité de l'API affecte souvent l'effet de concassage. Généralement, moins il y a d'humidité, plus il est facile de broyer et la teneur en humidité doit être inférieure à 4 %.

4. Paramètres de broyage au jet : diamètre de la chambre de broyage (mm), pression de broyage (Mpa), consommation d'air (m3/min), quantité d'alimentation (g/min), capacité de traitement (kg/h), taille des particules d'alimentation, etc.

5. Paramètres de contrôle de la taille des particules de classement : la vitesse de rotation de la roue de classification de l'air centrifuge et le volume d'air secondaire.

La structure du broyeur à jet à lit fluidisé

(1) Le matériau est envoyé dans la chambre de concassage à travers le chargeur ;

(2) L'air comprimé passe à travers la buse pour générer un flux de jet supersonique pour former un champ d'écoulement de jet inverse centripète dans la chambre de broyage, qui est mélangé et fluidisé avec le matériau au fond de la chambre de broyage, et les matériaux accélérés se rencontrent au point d'intersection de la buse, entraînant un impact violent et une coupure, un frottement et un écrasement par cisaillement ;

(3) Le matériau se déplace avec le flux d'air vers le champ d'écoulement généré par la turbine à grande vitesse (conversion de fréquence réglable) sur la partie supérieure de la chambre de broyage, et la poudre fine se déplace avec le flux d'air vers le classificateur de turbine supérieur ; les particules grossières sont projetées vers le cylindre sous l'action de la force centrifuge près de la paroi, et retombent dans la partie inférieure de la chambre du broyeur avec la poudre grossière de décrochage pour le broyage.

(4) La poudre fine qui répond aux exigences de finesse est envoyée au séparateur à cyclone pour être collectée à travers le canal d'écoulement de la feuille de classement, et une petite quantité de poudre fine résiduelle est encore séparée du gaz et du solide par le filtre à manches, et le l'air est évacué hors de la machine par le ventilateur de tirage induit.

(5) Contrôle du niveau de matériau dans la chambre de broyage, la vitesse d'alimentation du chargeur est automatiquement contrôlée par le transmetteur de courant dynamique sur le classificateur, de sorte que le broyage soit toujours dans le meilleur état de rapport gaz-matériau.

La partie du broyeur à jet qui est facile à coller au matériau

La roue de classification du flux d'air (la vitesse peut être ajustée arbitrairement) forme une force centrifuge dans le classificateur, et le mélange air-poudre entrant dans la roue de classification est affecté par la force centrifuge, qui peut ajuster la force centrifuge dans le classificateur pour atteindre l'objectif de séparer les matériaux avec des tailles de particules spécifiées.

La roue de classification du flux d'air est la partie principale pour contrôler la taille des particules de la poudre, et les particules produites à grande vitesse ont un diamètre fin. L'API écrasée se déplace vers la roue de classification avec le flux d'air, et les particules fines traversent le classificateur de flux d'air et pénètrent dans le séparateur cyclone et le dépoussiéreur avec le flux d'air, mais certaines particules sont coincées dans l'espace de la roue de classification en raison de la viscosité de l'API et la structure de la roue. , Après un certain temps, il collera de plus en plus sur la roue de classement et finira par provoquer un blocage.

Grâce à la compréhension du principe de fonctionnement et des caractéristiques du broyeur à jet à lit fluidisé, la difficulté de nettoyage du broyeur à jet à lit fluidisé avec roue de calibrage sera relativement élevée, et le matériau collant entraînera une perte de matériau inévitable, mais la taille des particules D valeur de la sortie relativement élevée. Si un broyeur à flux d'air à disque est utilisé sans roue de classification, la situation du matériau collant sera bien meilleure

Quels domaines industriels et broyeurs à jet sont les "meilleurs partenaires" ?

Le broyeur à jet est principalement un équipement de concassage qui repose sur la collision de particules pour les opérations de concassage. Son principe de fonctionnement de base est d'accélérer l'air comprimé dans un flux d'air subsonique ou supersonique à travers la buse Laval, et le jet éjecté entraîne le matériau à se déplacer à grande vitesse, de sorte que le matériau entre en collision, se frotte, se cisaille et s'écrase. Ces matériaux pulvérisés seront transférés dans la zone de classification avec le flux d'air pour la classification. Les matériaux qui répondent aux exigences de granulométrie sont collectés par le collecteur, et les matériaux qui ne répondent pas aux exigences de granulométrie sont renvoyés dans la chambre de broyage pour continuer le broyage jusqu'à ce qu'ils atteignent la granulométrie requise et soient capturés.

Avec l'avancement continu de la technologie. De nouveaux broyeurs à jet sont constamment développés, ce qui les rend plus faciles à nettoyer, plus simples dans leur structure et plus faciles à installer. À l'heure actuelle, les broyeurs à jet sont largement utilisés dans de nombreuses industries. Il joue même un rôle irremplaçable dans certaines chaînes de production.

1. Matières premières pharmaceutiques

Il est indispensable de prendre des médicaments quand on est malade. Afin de permettre au médicament d'être entièrement absorbé par le système du corps humain pour exercer son efficacité, l'industrie pharmaceutique a généralement certaines exigences en matière de taille de particules pour la plupart des matières premières. La recherche médicale montre que dans les préparations pharmaceutiques solides, la taille des particules du médicament affecte le taux de dissolution et de libération du médicament de la machine, ce qui à son tour affecte l'efficacité, la biodisponibilité et la disponibilité du médicament. Surtout pour les médicaments solides peu solubles, plus la taille des particules est petite, plus la vitesse de dissolution est rapide et plus l'absorption du médicament est importante.

2. Poudre de médecine chinoise

Il n'y a pas de chaleur d'accompagnement dans le processus de pulvérisation du broyeur à jet, et la température de pulvérisation est basse, car elle convient également à la pulvérisation de la médecine traditionnelle chinoise, en particulier des matériaux médicinaux sensibles à la chaleur. Le pulvérisateur traditionnel a certaines limites dans la préservation des ingrédients actifs de la médecine traditionnelle chinoise, mais l'utilisation de pulvérisateurs à jet peut microniser les matières médicinales chinoises, accélérer la dissolution des ingrédients actifs de la médecine traditionnelle chinoise, augmenter le taux de dissolution et augmenter le vitesse et degré d'absorption.

3. Pesticide en poudre

Les matières premières pesticides doivent passer par un certain processus pour former une certaine forme de préparation avant de pouvoir être utilisées. S'il doit être transformé en poudre et en granulés, l'étape indispensable est le broyage des matières premières pesticides. Si un broyeur à jet est utilisé, la taille des particules de poudre de la matière première du pesticide peut être broyée à 5-10 μm après broyage ultra-fin, et son uniformité, sa dispersibilité et sa zone de contact avec le médicament sont considérablement améliorées. Non seulement les effets bactéricides, insecticides et herbicides sont considérablement améliorés, mais la quantité de pesticides utilisée peut également être considérablement réduite.

4. Produits chimiques, oxydes, minéraux non métalliques et autres nouveaux matériaux

Enfin, il existe d'innombrables produits chimiques, oxydes et produits minéraux non métalliques. L'essence du broyeur à jet est une sorte d'équipement qui écrase les grosses particules en petites particules, donc tant qu'il y a une telle demande, le broyeur à jet peut être sélectionné pour la production.

La configuration du broyeur à jet peut être personnalisée en fonction des besoins des clients. Certaines pièces peuvent être réalisées en céramique (oxyde de silicium, zircone, carbure de silicium, etc.), alliages de haute dureté, etc., pour faire face à divers problèmes de broyage. Par exemple, le système d'équipement de broyage à flux d'air dédié aux matériaux de batterie sera protégé par des patchs en céramique, des revêtements en céramique, des revêtements en céramique, etc. pour éviter la pollution par le fer pendant le processus de broyage et garantir la pureté des matériaux broyés. À l'heure actuelle, dans la production réelle, de bons résultats ont été obtenus dans le broyage de l'oxyde de silicium, du phosphate de fer au lithium, du carbonate de lithium et d'autres matériaux.

Les matériaux pulvérisés par le flux d'air ont les caractéristiques d'une surface de particules ultrafines ultra pures et lisses, d'une taille de particules régulière, d'une activité élevée, etc. Les industries sont de très bons choix.

Quelles sont les technologies de sphéroïdisation des poudres ?

Avec le développement de l'industrie, la technologie des poudres, en particulier la technologie et l'équipement de sphéroïdisation des particules, a attiré de plus en plus l'attention de l'industrie. La poudre sphérique présente des avantages que les poudres ordinaires n'ont pas, tels qu'une surface spécifique élevée, une densité de tassement élevée et une bonne fluidité. Il est largement utilisé dans les batteries lithium-ion, l'alimentation, la médecine, l'industrie chimique, les matériaux de construction, l'exploitation minière, la microélectronique, l'impression 3D et d'autres industries, et est progressivement devenu un nouveau matériau irremplaçable. La préparation de particules sphériques de haute qualité a toujours été l'objectif et la difficulté de l'industrie.

Méthode de sphéroïdisation par impact de flux d'air à grande vitesse

À l'heure actuelle, la méthode de sphéroïdisation par impact de flux d'air à grande vitesse présente les avantages d'une précision de classification élevée, d'une précision de classification réglable et d'une grande capacité de production, elle est donc largement utilisée dans le domaine du traitement de sphéroïdisation du graphite naturel, du graphite artificiel et des particules de ciment.

Le principe de cette méthode est le suivant : le broyeur à percussion à grande vitesse utilise un rotateur qui tourne à grande vitesse autour d'un axe horizontal ou vertical pour soumettre le matériau à une série d'actions allant d'un flux d'air à grande vitesse, d'une collision de marteaux, d'un frottement, et cisaillement pour obtenir une poudre ultra-fine. Les matériaux qualifiés sont obtenus grâce à la collecte de classification. La clé est d'améliorer les indicateurs de produit tels que la sphéricité des particules, la densité tassée, le rendement de sphéroïdisation, la distribution granulométrique, etc. .

En prenant le processus de sphéroïdisation du graphite en flocons naturel comme exemple, il peut être grossièrement divisé en quatre étapes, à savoir, cintrage - bouletage - adsorption - compactage.

Applications courantes de poudre de sphéroïdisation

1. Poudre de matériau d'anode de batterie lithium-ion

Le graphite naturel a les caractéristiques d'une acquisition facile et d'excellentes performances électrochimiques, et est largement utilisé dans les matériaux d'anode de batterie lithium-ion. Le graphite artificiel présente les avantages d'une bonne performance de cycle, d'un faible coût et d'une structure stable, il est donc progressivement devenu le centre de la recherche. Le graphite sphérique présente les avantages d'une capacité à haut débit, d'une efficacité coulombienne élevée, d'une faible capacité irréversible, d'une distribution granulométrique concentrée, d'une petite surface spécifique et d'une densité de tassement élevée. À l'heure actuelle, le graphite en flocons naturel et le graphite artificiel obtiennent principalement du graphite sphérique grâce à l'impact du flux d'air à grande vitesse. Améliorer les performances électrochimiques.

2. Poudre de silice sphérique

La poudre de microsilice sphérique a une bonne forme, une pureté chimique élevée et une faible teneur en éléments radioactifs. Son application peut réduire considérablement le coefficient de dilatation thermique des composés d'emballage en plastique et améliorer la stabilité thermique des composés d'emballage en plastique. Par conséquent, il est largement utilisé dans la production de circuits intégrés. Le matériau de remplissage de boîtier le plus important dans les circuits intégrés.

3. Poudre de ciment sphérique

Le ciment ordinaire a des caractéristiques poreuses et une structure de pores complexe, ce qui réduira la fluidité et durcira progressivement pendant la réaction d'hydratation. La sphéroïdisation du ciment ordinaire pour obtenir un ciment sphérique peut améliorer les propriétés physiques du matériau dans les aspects suivants : réduction de la demande en eau, réduction de la porosité, amélioration de la fluidité et augmentation de la résistance du ciment.

Technologie d'utilisation complète des résidus de déchets contenant du calcium et du magnésium

D'une manière générale, les déchets de type calcium-magnésium désignent les déchets industriels dans lesquels la teneur en composé de calcium ou en composé de magnésium occupe la première place parmi tous les composants des résidus de déchets, ou la somme de la teneur en composé de calcium et en composé de magnésium représente plus de 50 % de la résidus de déchets totaux (base sèche). Les résidus courants de déchets de calcium-magnésium comprennent les scories de carbure de calcium, les scories alcalines, les résidus de phosphore, les résidus de saponification du lait de chaux, etc.

1. Résidus de déchets de type Ca(OH)2

En prenant comme exemple la poudre de laitier de carbure de calcium par voie sèche, des produits de carbonate de calcium léger de haute pureté et des résidus neutres insolubles sont respectivement obtenus par des étapes successives telles que la digestion et la lixiviation, la filtration et le lavage, la carbonisation du filtrat au CO2, le séchage et le broyage. Yan Xin et al. a proposé d'utiliser le calcaire pour produire du carbure de calcium en tant que chef de file, d'utiliser des scories de carbure de calcium et du CO2 excédentaire industriel comme matières premières, et de réaliser la production conjointe d'acétylène, de carbonate de calcium léger de qualité alimentaire et de ciment. Le processus atteint l'objectif de "manger sec et presser" l'élément calcium dans le calcaire.

2. Résidus de déchets de type Ca(OH)2 à haute teneur en magnésium

Les résidus de déchets de saponification contiennent à la fois du CaCO3 et du Ca(OH)2, et sont riches en Mg(OH)2, qui peut être classé comme résidu de déchets à haute teneur en magnésium Ca(OH)2, et son processus d'utilisation complet et complet est relativement compliqué. Transférer les résidus de déchets de saponification dans le dispositif de digestion et d'extraction et effectuer une agitation suffisante, une réaction de digestion, une réaction de lixiviation NH4Cl et une séparation par filtration à une certaine température ; la solution de lixiviation obtenue est transférée vers le dispositif de carbonisation pour la réaction de carbonisation du CO2 I, et la température et le pH de la réaction sont contrôlés, après filtration, lavage et séchage, du carbonate de calcium léger est obtenu et le filtrat est mis en circulation pour la réaction de lixiviation. Ajouter la quantité appropriée d'eau au résidu de filtre après la lixiviation et bien mélanger, puis faire passer le CO2 pour effectuer la réaction de carbonisation II, filtrer et séparer après la réaction de carbonisation II, le filtrat obtenu est une solution de bicarbonate de magnésium, la solution de bicarbonate de magnésium peut être directement évaporée et décomposée pour obtenir le produit MgCO3, le résidu de filtre obtenu est un résidu neutre insoluble.

Les résidus de déchets de saponification peuvent être séparés et récupérés en carbonate de calcium léger de haute pureté par digestion et lixiviation, réaction de carbonisation au CO2 I, réaction de carbonisation au CO2 II, décomposition thermique, séparation par filtration multiple et autres réactions chimiques et séparation par filtration et autres opérations unitaires. , MgCO3 deux nouveaux matériaux chimiques et un résidu neutre insoluble, de sorte que les résidus de déchets de saponification puissent être pleinement utilisés, tout en consommant une grande quantité de CO2, pour atteindre zéro rejet de trois déchets, c'est une nouvelle technologie et une percée complètement différente de la l'utilisation complète existante des résidus de déchets de saponification, ses avantages sociaux, environnementaux et économiques sont très évidents.

3. Résidus de déchets à haute teneur en magnésium CaCO3

La poudre de résidus de phosphore subit des réactions en cinq étapes, notamment la réaction de calcination, la réaction de digestion et de lixiviation, la réaction de carbonisation du liquide de lixiviation I, la réaction de carbonisation du laitier de lixiviation II, la réaction de carbonatation II, la réaction d'ammonification du filtrat, etc. Après filtration et séparation répétées, séchage et broyage et autres Après le fonctionnement de l'unité, trois produits comprenant du carbonate de calcium léger de qualité alimentaire, du Mg(OH)2 et du concentré de phosphore peuvent être obtenus respectivement.

Une fois qu'une grande quantité de CaCO3 et de MgCO3 dans les résidus de phosphore sont séparés, ils deviennent respectivement du carbonate de calcium léger de qualité alimentaire et des produits Mg(OH)2. Le résidu est un concentré de phosphore avec une fraction massique de P2O5 supérieure à 30 %. L'ensemble du processus de séparation a permis d'obtenir un produit 3 A à haute valeur ajoutée, de sorte que les résidus de phosphore ont été pleinement et complètement utilisés.

4. Analyse des avantages de l'utilisation complète des résidus de déchets

Des expériences ont prouvé que la fraction massique de CaCO3 dans le produit peut atteindre 99,9 % et que la teneur en éléments nocifs tels que le cadmium, l'arsenic, le plomb et le mercure est bien inférieure à la norme nationale pour le carbonate de calcium léger de qualité alimentaire ou ne peut pas être détectée. . On peut voir que ce carbonate de calcium léger de haute pureté et de haute blancheur peut être complètement utilisé comme carbonate de calcium de qualité électronique et carbonate de calcium de qualité alimentaire, sa valeur sera de 2 à 3 fois le prix du carbonate de calcium léger ordinaire et ses avantages économiques , les avantages environnementaux et les avantages sociaux peuvent être assez considérables.

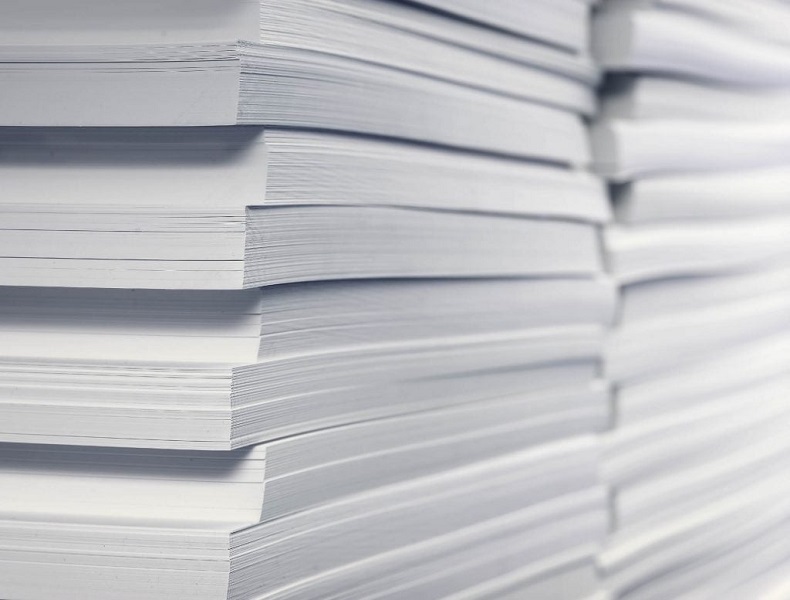

7 types de carbonate de calcium couramment utilisés dans l'industrie papetière

L'industrie du papier est l'un des plus grands marchés pour le carbonate de calcium. En tant que charge importante pour la fabrication du papier et pigment de couchage, le carbonate de calcium est riche en sources et bon marché ; les particules fines et la blancheur élevée peuvent améliorer considérablement l'opacité du papier ; la vitesse d'absorption d'encre rapide peut augmenter l'absorption d'encre du papier ; il peut rendre le papier plus doux, plus serré et plus brillant ; il a peu d'effet sur la résistance physique du papier.

À l'heure actuelle, les types de carbonate de calcium couramment utilisés dans l'industrie du papier comprennent principalement le carbonate de calcium lourd, le carbonate de calcium léger, le nanocarbonate de calcium, le carbonate de calcium mixte, le carbonate de calcium modifié, les moustaches de carbonate de calcium et le carbonate de calcium en suspension.

1. Carbonate de calcium lourd

Le carbonate de calcium broyé est utilisé comme charge de papier, et la quantité ajoutée est relativement élevée, ce qui a peu d'effet sur la résistance du papier et l'effet de calibrage, et a de bonnes performances de fabrication de papier. L'inconvénient est que la blancheur et l'opacité du papier sont légèrement médiocres et qu'un dispersant doit être ajouté.

Le carbonate de calcium broyé est principalement utilisé comme charge dans le papier d'impression, le papier à lettres, le papier de bureau et le papier publicitaire autres que le papier à cigarettes, le papier filtre et le papier d'information spécial à faible quantité.

2. Carbonate de calcium léger

En tant que charge de papier, le carbonate de calcium léger peut donner au papier une opacité élevée, une faible usure sur la machine à papier et aucun besoin d'ajouter de dispersant. L'inconvénient est que la surface spécifique est importante, ce qui nuit à l'effet d'encollage ; la rétention d'eau est forte, ce qui ne favorise pas l'augmentation de la vitesse de la machine à papier.

3. Nanocarbonate de calcium

Après avoir ajouté des charges de carbonate de nano-calcium dans le processus de fabrication du papier, le papier présente les caractéristiques suivantes : il peut ralentir le vieillissement du papier, de sorte que le papier peut être stocké plus longtemps ; il peut faire en sorte que le papier absorbe une certaine quantité de rayons ultraviolets; il rend le papier difficile à jaunir ou à se décolorer, cassant, et possède de bonnes propriétés d'isolation, etc.

En tant que charge de fabrication de papier, le carbonate de nano-calcium est généralement utilisé dans la production de produits en papier spéciaux, tels que les couches, les serviettes hygiéniques, le papier d'impression à jet de couleur, les serviettes en papier et les films respirants.

4. Carbonate de calcium mixte

Le carbonate de calcium mixte (HCC) consiste à utiliser un polymère ionique pour préparer le mélange de carbonate de calcium broyé et d'oxyde de calcium en pré-agglomérats, puis à traiter les pré-agglomérats avec du dioxyde de carbone pour former un nouveau carbonate de calcium entre GCC et enfin former de l'acide carbonique calcium des produits. Le processus de préparation de carbonate de calcium post-mélangé est à peu près le même que le processus de préparation de HCC, sauf que le premier agrégat est formé uniquement à partir de carbonate de calcium broyé, et après la préparation du pré-agglomérat de carbonate de calcium broyé, la même quantité d'oxyde de calcium que le procédé HCC est ajouté, puis du dioxyde de carbone est injecté. Du nouveau carbonate de calcium est formé à l'extérieur du premier agrégat de GCC, et le produit final de carbonate de calcium est du carbonate de calcium post-mélangé (PostHCC ou pHCC).

5. Carbonate de calcium modifié

La modification de surface du carbonate de calcium peut conférer au carbonate de calcium d'excellentes propriétés physiques et chimiques. Par exemple, le chitosane a été utilisé pour modifier le revêtement organique du carbonate de calcium précipité (PCC) par la méthode de précipitation alcaline. Après modification, les performances de filtration de l'eau de la suspension remplie ont été légèrement améliorées et la solubilité a également changé. L'indice de traction du papier est nettement amélioré.

6. Moustaches de carbonate de calcium

Les moustaches de carbonate de calcium appartiennent à la structure cristalline de carbonate de calcium d'aragonite, ont un module élastique élevé, une résistance à la chaleur, une résistance à l'usure et une isolation thermique et d'autres bonnes propriétés, et ont le matériau de moustache avec un grand rapport d'aspect, une fibre courte et un petit diamètre (niveau micron) et caractéristiques de haute résistance.

7. Carbonate de calcium en suspension

La pratique a prouvé que l'utilisation de carbonate de calcium en suspension présente des avantages plus puissants que le calcium solide. D'une part, le calcium en suspension n'a pas subi le processus de séchage, c'est-à-dire sans frottement mécanique ni collision, et conserve pleinement la forme cristalline naturellement formée, et la forme et la taille ont tendance à être plus cohérentes. D'autre part, la suspension de calcium n'a pas subi de friction mécanique ni de collision, et les débris de cristal sont moindres, et l'extrémité de la forme cristalline conserve l'état émoussé d'origine, et il n'y a presque aucun dommage.

Le carbonate de calcium lourd, le carbonate de calcium léger, le carbonate de nano-calcium, le carbonate de calcium mixte, le carbonate de calcium actif, les trichites de carbonate de calcium, etc. ont leurs propres avantages en tant que charges de fabrication de papier. Par conséquent, le choix du carbonate de calcium doit être déterminé en fonction des exigences réelles du processus de production de papier. Certainement.