Méthode de production d'hydroxyde de calcium et son application dans le domaine alimentaire

L'hydroxyde de calcium, également appelé chaux éteinte ou chaux éteinte, se présente généralement sous forme de poudre, avec une large gamme de matières premières et à faible coût. Il est largement utilisé dans l'alimentation, la médecine, l'industrie chimique, le traitement de l'eau potable et d'autres domaines.

Méthode de production d'hydroxyde de calcium

L'hydroxyde de calcium est obtenu par la réaction chimique de l'oxyde de calcium et de l'eau. Le calcaire brut est nettoyé et calciné à haute température pour obtenir de la chaux vive (oxyde de calcium). Il existe deux procédés de production d'hydroxyde de calcium à partir de chaux vive : la voie sèche et la voie humide.

La production sèche d'hydroxyde de calcium est une méthode de traitement courante à l'heure actuelle. Il peut réaliser une production automatique, le processus de production est respectueux de l'environnement, le rendement est important, la qualité est stable, l'hydroxyde de calcium produit n'a pas d'impuretés et a une bonne activité. Il est progressivement devenu la technologie de traitement dominante.

Les produits d'hydroxyde de calcium produits par voie sèche sont plus largement utilisés que l'hydroxyde de calcium laiteux, principalement utilisés dans l'industrie chimique, la protection de l'environnement, la construction, l'alimentation, la médecine et d'autres domaines, et le stockage et le transport sont également plus pratiques.

Application de l'hydroxyde de calcium dans le domaine alimentaire

(1) Calcium

Il existe près de 200 types de préparations de calcium sur le marché, notamment le carbonate de calcium, le citrate de calcium, le lactate de calcium et le gluconate de calcium. L'hydroxyde de calcium est largement utilisé comme matière première dans l'industrie de la production de calcium, parmi lesquels le gluconate de calcium est courant.

(2) lait en poudre

L'hydroxyde de calcium, en tant que régulateur d'acidité, peut être utilisé dans le lait en poudre (y compris le lait en poudre sucré), le lait en poudre en crème et ses produits de modulation, les préparations pour nourrissons, et la quantité d'utilisation est appropriée en fonction des besoins de production.

(3) Tofu de riz et nouilles à la gelée glacée

Utilisez du riz trempé, ajoutez de l'eau, broyez-le dans du lait de riz, ajoutez de l'eau de chaux éteinte, remuez uniformément, chauffez et remuez jusqu'à ce que le lait de riz soit cuit et devienne épais. Versez le lait de riz bouilli dans le moule, et après qu'il soit complètement refroidi, il peut être coupé en petits morceaux avec un couteau, et le tofu de riz est fait.

(4) Oeufs en conserve

La chaux éteinte, le carbonate de soude et la cendre végétale sont utilisés comme matières premières pour fabriquer une pâte et l'envelopper à la surface de l'œuf. Après un certain temps, il devient un œuf conservé qui peut être mangé directement par action chimique. Lorsque la protéine rencontre un alcali fort, elle deviendra progressivement de l'eau claire. Si la solution alcaline continue à pénétrer dans l'œuf à travers la membrane semi-perméable, l'alcalinité continuera d'augmenter et les molécules de protéines de base commenceront à se polymériser et la viscosité augmentera progressivement, se transformant en gel et formant des œufs conservés. Si l'alcali est excessif, cela nuira à la qualité des œufs conservés.

(5) Nourriture konjac

Il y a une histoire de 2 000 ans dans la production et l'utilisation folkloriques de la nourriture en gel de konjac dans notre pays. La méthode de production consiste à ajouter 30 à 50 fois la quantité d'eau à la poudre de konjac, à la mélanger pour obtenir une pâte, à ajouter 5 à 7 % d'hydroxyde de calcium de poudre de konjac, à mélanger et à solidifier et à obtenir.

(6) Production de sucre

Dans le processus de fabrication du sucre, l'hydroxyde de calcium est utilisé pour neutraliser l'acide dans le sirop, puis du dioxyde de carbone est introduit pour faire précipiter et filtrer l'hydroxyde de calcium restant, afin de réduire le goût aigre du sucre. Il peut également se combiner avec du saccharose pour former du sel de saccharose, de sorte qu'il peut être utilisé pour le désucrage de la mélasse ou le raffinage du sucre.

(7) Autres

L'hydroxyde de calcium est utilisé comme tampon, neutralisant et durcisseur pour la bière, le fromage et les produits à base de cacao. En raison de ses fonctions d'ajustement du pH et de coagulation, il peut également être utilisé dans la synthèse de médicaments, d'additifs alimentaires, de biomatériau de haute technologie HA, d'additif alimentaire VC phosphate et de naphténate de calcium, de lactate de calcium, de citrate de calcium et d'additifs pour l'industrie sucrière, traitement de l'eau et synthèse d'autres produits chimiques organiques de haute qualité. Il est utile de préparer des régulateurs d'acidité et des sources de calcium telles que des semi-produits de viande comestibles, des produits de konjac, des boissons et des lavements médicaux.

Introduction et application de poudre non métallique - poudre de mica

Le mica est un terme général pour les minéraux du groupe mica. C'est un aluminosilicate de métaux tels que le potassium, le magnésium, le fer et le lithium. La structure est toute en couches. Du point de vue de la formation, il peut être divisé en deux types : le mica naturel et le mica artificiel. Les mines de mica naturel comprennent principalement la biotite, la phlogopite, la muscovite, la lépidolite, la séricite, le mica vert, la lépidolite de fer, etc. La muscovite, la séricite, la phlogopite et la lépidolite sont les plus utilisées dans l'industrie. Le mica synthétique est un composant que les gens imitent le mica. Les oxydes métalliques sont mélangés selon une certaine proportion puis fondus à haute température. Pendant le processus de refroidissement, ils recristallisent pour former des cristaux de mica purs.

1. Moscovite

La muscovite est la plus utilisée dans l'industrie. La poudre de mica ultrafine peut être utilisée comme charge fonctionnelle dans les plastiques, les peintures, les peintures, les caoutchoucs, etc., ce qui peut améliorer leur résistance mécanique, améliorer leur ténacité, leur adhérence, leur anti-vieillissement et leur résistance à la corrosion. Dans l'industrie, il est principalement utilisé pour son isolation et sa résistance à la chaleur, ainsi que pour sa résistance aux acides, sa résistance aux alcalis, sa résistance à la compression et ses propriétés de pelage, et est utilisé comme matériau isolant pour les équipements électriques et les équipements électriques; d'autre part, il est utilisé pour fabriquer des chaudières à vapeur et des fours pour fours de fusion Fenêtres et pièces mécaniques. Les copeaux de mica et la poudre de mica peuvent être transformés en papier de mica et peuvent également remplacer les feuilles de mica pour produire divers matériaux isolants à faible coût et d'épaisseur uniforme.

2. Séricité

Les agrégats minéraux de séricite sont rose, rouge chair, vert gris, violet gris clair, gris-gris foncé et ainsi de suite. Mais la poudre est toute blanche. Lorsque le fer pénètre dans le réseau, la poudre est blanche avec du gris et la blancheur diminue en conséquence. La séricite se présente sous la forme de fines écailles (généralement <0,01 mm) et a une sensation glissante distincte. La séricite a un fort lustre soyeux, transparent à translucide. Il a une transmission de la lumière et un taux de couverture modérés et a la capacité de réfléchir les rayons ultraviolets. Les propriétés ci-dessus déterminent le caractère unique de l'application de séricite. Parce que la séricite se présente généralement sous la forme de petites écailles, elle est largement utilisée dans l'industrie du revêtement, l'industrie du papier, l'industrie chimique quotidienne et l'industrie du caoutchouc et du plastique.

3. Phlogopite

La phlogopite naturelle a une phlogopite foncée et une phlogopite claire. La phlogopite se caractérise par un clivage complet du mica, une couleur jaune-brun et des reflets dorés. Il est largement utilisé dans l'industrie des matériaux de construction, l'industrie de la protection contre les incendies, les agents extincteurs, les baguettes de soudure, le plastique, l'isolation électrique, la fabrication du papier, le papier asphalté, le caoutchouc, les pigments nacrés et d'autres industries chimiques.

4. Mica synthétique

Le mica synthétique, également connu sous le nom de phlogopite fluorée, est fabriqué en imitant la composition et la structure du mica naturel et en utilisant du quartz et d'autres matières premières par fusion à haute température et cristallisation à température constante. Comparé au mica naturel, le mica synthétique est moins limité par les conditions des ressources naturelles, sa structure est similaire au mica naturel, et sa pureté, sa transparence, son isolation et sa résistance aux hautes températures sont meilleures que le mica naturel, il peut donc être complètement utilisé dans certaines applications industrielles . Remplaçant voire surpassant le mica naturel, il a de fortes perspectives de vitalité et de développement. Il s'agit d'un nouveau matériau de cristaux non métalliques feuilletés synthétisés artificiellement avec une importance stratégique. L'objectif principal actuel du mica synthétique est de broyer le mica en poudre de mica de différentes tailles de particules. Ses industries d'application comprennent les revêtements, le caoutchouc, les plastiques, le papier de mica, les céramiques de mica, les matériaux synthétiques spéciaux absorbant les ondes, les plaques chauffantes électriques en mica synthétique, les céramiques usinables et les pigments nacrés de mica synthétique et d'autres applications.

Avantages du broyage à sec

1. Le processus de production est simple, sans équipement excessif ni longues lignes de production;

2. Pas besoin d'eau et d'énergie thermique, moins de demande d'énergie ;

3. Par rapport à la méthode par voie humide, le prix du produit final est faible et le rapport coût-performance est plus élevé pour certains produits de qualité de remplissage moins exigeants.

4. L'efficacité de la production est relativement supérieure à celle de la méthode par voie humide.

Pourquoi avez-vous besoin d'un pulvérisateur superfin pour le processus de prétraitement de la pulvérisation ?

De nos jours, de nombreux matériaux doivent être présentés sous des formes différentes selon la façon dont les gens les utilisent. Par exemple, les matériaux médicinaux chinois, les utilisateurs doivent les transformer en granulés, les écraser en poudre, etc. La prémisse de la réalisation de ces étapes nécessite des pulvérisateurs en acier inoxydable comme base pour leurs procédures de prétraitement. Le pulvérisateur en acier inoxydable doit d'abord écraser ces gros morceaux de matériaux en petits morceaux, puis les broyer en poudre ou en faire des pilules selon la demande. Pourquoi ne peut-il pas simplement être réduit en poudre avec un broyeur ? Avez-vous besoin d'acheter un autre pulvérisateur ultrafin ?

L'importance du pulvérisateur ultrafin réside dans :

Tout d'abord, laissez le matériau être broyé en poudre plus rapidement et plus efficacement. Utilisez d'abord un concasseur grossier pour écraser ces matériaux volumineux et de forme irrégulière en petits morceaux. Pour le concassage secondaire, le pulvérisateur ultrafin est beaucoup plus facile et plus pratique, et la poudre produite est plus délicate, et le rendement est augmenté en même temps.

Deuxièmement, maintenez l'utilisation du pulvérisateur. Empêcher le pulvérisateur de pulvériser directement ces matériaux avec une grande dureté, un grand diamètre et une forte viscosité protège le pulvérisateur dans une certaine mesure.

Troisièmement, dépoussiérez le matériau. Le broyeur ultrafin est équipé d'un dispositif de dépoussiérage, qui peut éliminer la poussière des matériaux lors du processus de concassage dans une certaine plage, améliorant ainsi efficacement l'environnement de travail.

Quels matériaux le broyage par jet peut-il broyer ?

Toute poudre cristalline ou cassante peut être broyée dans un broyeur à jet. Les matériaux humides peuvent également être rapidement séchés et broyés simultanément à l'aide d'air chauffé ou de vapeur surchauffée.

Quelles sont les caractéristiques des produits de jet milling ?

L'une des caractéristiques les plus importantes des produits broyés par jet est l'augmentation spectaculaire de la surface. Lorsqu'il est réduit à 5 microns, un produit de 30 mesh a une augmentation de 1 643 000 fois du nombre de particules et une augmentation de 118 fois de la surface. Cela raccourcit le temps de réaction des produits chimiques. La puissance du médicament est augmentée par l'augmentation de la surface, de sorte qu'une dose plus faible de médicament est nécessaire pour faire le même travail. Les médicaments destinés aux personnes souffrant d'asthme doivent pénétrer profondément dans les poumons, et les particules du médicament, qui sont constituées de particules très fines, voyagent encore plus profondément. Un broyeur à jet broie une poudre de médicament suffisamment fine pour passer à travers une aiguille hypodermique. Les charges et les diluants tels que les produits d'argile et de silice sont broyés avec précision pour être utilisés dans les produits en papier fin et en plastique. Les pesticides, herbicides et autres produits liés aux plantes utilisés par jetmilling utiliseront moins d'ingrédients actifs pour couvrir une plus grande surface, ce qui réduira les coûts.

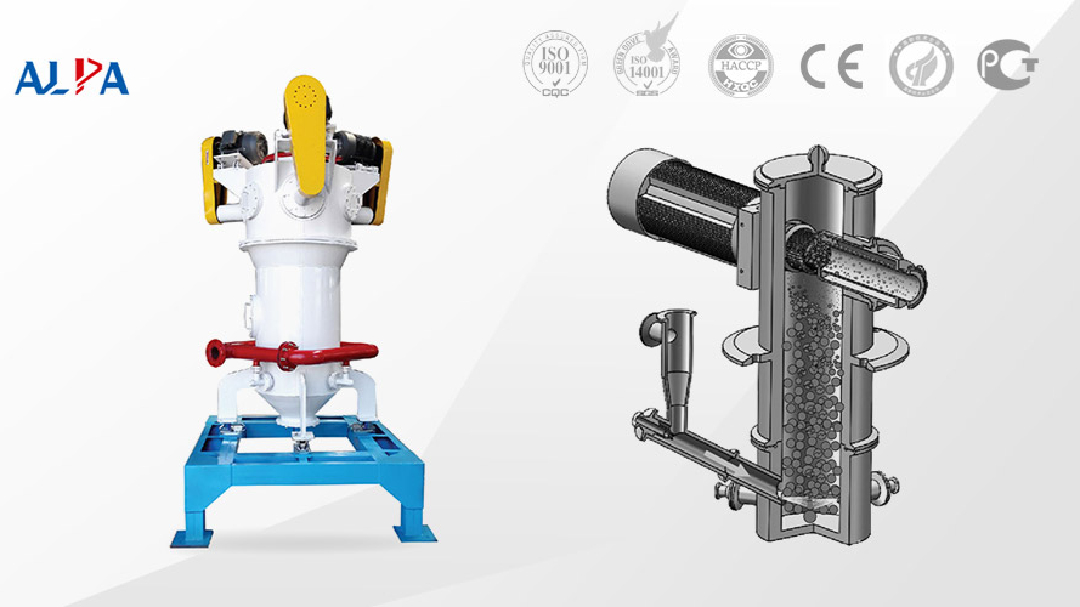

Équipement médical de broyage ultrafin - broyeur à jet

La micronisation des matières premières peut améliorer considérablement la solubilité des médicaments peu solubles, et le taux de dissolution des préparations solides préparées à partir de médicaments peu solubles en poudre ultrafines peut répondre aux exigences de l'évaluation de la cohérence domestique. Le broyeur à jet est l'un des composants les plus importants de l'équipement de pulvérisation ultrafine, qui peut pulvériser le matériau en une poudre de quelques microns. Le broyeur à jet, également connu sous le nom de broyeur à jet ou broyeur à flux d'énergie, utilise un flux d'air à grande vitesse ou de la vapeur surchauffée pour heurter, broyer et cisailler les matériaux afin de les écraser.

Le principe de fonctionnement du broyeur à jet dans le processus de préparation de la poudre

Une fois l'air comprimé ou le gaz inerte pressurisé dans la buse, la force d'injection du fluide élastique à grande vitesse est utilisée pour créer un fort impact, un cisaillement, une collision et un frottement entre les particules, le gaz et les particules, les particules et la paroi et d'autres composants. Et ainsi de suite. Dans le même temps, sous l'action de la force centrifuge de la rotation du flux d'air, ou combinée à un classificateur, les particules grossières et fines sont classifiées pour réaliser une pulvérisation ultrafine.

(1) Broyeur à jet plat

Le broyeur à jet plat est aussi appelé broyeur à jet à disque. Le principe de fonctionnement de ce type d'équipement est que l'air comprimé pénètre dans la chambre de distribution d'air par l'entrée, ce qui génère une pression négative, et le matériau pénètre dans la chambre de mélange, puis est pulvérisé dans la chambre de broyage par le flux d'air à grande vitesse éjecté de la buse. chambre. La direction radiale de la buse et de la chambre de broyage a un certain angle, de sorte que le matériau tourne à très grande vitesse sous le flux d'air à grande vitesse éjecté de la buse et effectue un mouvement circulaire. Les matériaux entrent en collision les uns avec les autres et la paroi interne de la chambre de broyage entre en collision, broie, etc., de sorte que les matériaux sont broyés. Les matériaux grossiers qui ne répondent pas aux exigences sont projetés contre le mur pour continuer à être broyés sous l'action de la force centrifuge, et la poudre fine pénètre dans le système de collecte du broyeur à jet depuis le tuyau de sortie du broyeur pour collecter les produits broyés.

(2) Broyeur à jet à lit fluidisé (contre-pulvérisation)

Le broyeur à jet à lit fluidisé (jet opposé) est un broyeur à jet plus récent. Le principe de fonctionnement du broyeur à contre-jet à lit fluidisé est que le flux d'air passe à travers un groupe de buses (nombre> 2) pour former un champ d'écoulement à contre-jet dans le broyeur, et le matériau est fluidisé. Les matériaux dans le broyeur à jet auront une collision, un frottement et un impact forts entre les particules au point d'intersection du jet de buse, puis seront écrasés. La poudre pulvérisée traverse le classificateur sous l'action de la pression négative, et les produits qui répondent aux exigences sont collectés par le séparateur à cyclone et le dépoussiéreur, tandis que les particules plus grossières qui ne répondent pas aux exigences sont renvoyées dans la zone de concassage pour être pulvérisées sous l'influence de la gravité.

Les caractéristiques du broyeur à jet pour le broyage de médicaments

1. La plage de distribution de la taille des particules est étroite et la taille moyenne des particules est fine

Grâce au processus de pulvérisation du flux d'air à haute pression et à la force centrifuge de la rotation du flux d'air du classificateur de précision, une classification automatique des différentes tailles de particules est réalisée. La distribution granulométrique des produits obtenus est étroite, la granulométrie moyenne est fine et la granulométrie D50 est comprise entre 5 et 10 µm.

2. La forme de la poudre est bonne, la pureté du produit est élevée

L'apparence de la poudre produite par le broyeur à jet est sphérique, la surface des particules est lisse, la forme est régulière, la dispersion est bonne, l'usure mécanique est faible pendant le processus de concassage et la pureté du produit est élevée.

3. Convient aux médicaments à faible point de fusion et thermosensibles

Le pulvérisateur à jet est alimenté par de l'air comprimé et le jet à grande vitesse produit pneumatiquement l'effet Joule Thomson. La collision adiabatique pneumatique au niveau de la buse réduit la température du système de broyage et compense la chaleur générée par la collision et la friction des médicaments.

4. Bonne étanchéité, pas de pollution

En raison des bonnes performances d'étanchéité du broyeur à jet, le rendement du produit est élevé; l'ensemble du processus de broyage est effectué sous pression négative, sans fuite, sans pollution de l'environnement et peut être opéré de manière aseptique.

5. Opération en ligne de concassage-mélange-séchage

Le broyeur à jet peut réaliser des opérations en ligne telles que le broyage, le mélange et le séchage, et peut également modifier simultanément la poudre de médicament. Par exemple, certains médicaments sont pulvérisés dans un liquide pendant la pulvérisation, recouvrant et modifiant les particules.

Le broyeur à jet est devenu le premier choix pour le développement de divers matériaux micro-poudres à haute performance.

Pulvérisateur à impact céramique, production sans pollution de poudre ultra-fine

Pour le concassage mécanique traditionnel, il s'agit généralement d'un processus de concassage de matériaux en appliquant mécaniquement des forces telles que le cisaillement, l'extrusion, l'impact et le broyage. Les matériaux broyés doivent être en contact direct avec des corps de broyage ou des corps de broyage, tandis que les corps de broyage traditionnels sont principalement constitués de divers matériaux métalliques, et il est inévitable d'introduire des impuretés métalliques dues à l'abrasion. Par conséquent, l'application des pulvérisateurs mécaniques est fortement limitée dans des domaines tels que les batteries au lithium, les médicaments, les produits de santé et les aliments qui nécessitent une pulvérisation sans pollution.

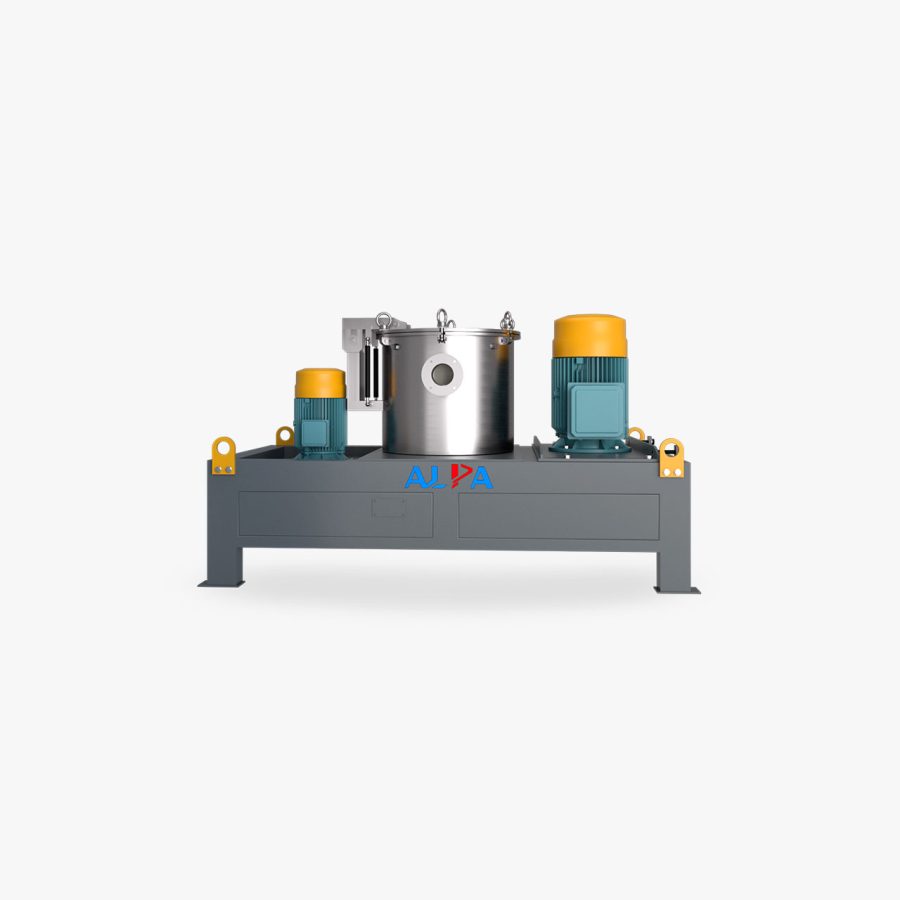

Si vous souhaitez utiliser le broyeur mécanique dans une industrie sans pollution magnétique, cela est nécessaire dans la conception de la machine de concassage. La partie en contact avec le matériau lors du processus de broyage doit être une pièce structurale en céramique. Shenfei Powder (Hangsheng Industry) a développé et produit un pulvérisateur mécanique ultra-fin en céramique selon les besoins des clients lors de la recherche sur le processus de pulvérisation des matériaux de batterie au lithium. La taille des particules d'alimentation de ce type d'équipement est < 3 mm et la taille des particules du produit peut être ajustée de 5 à 100 μm. L'ensemble de l'équipement a une intégration système élevée, un faible taux de poudre fine, un rendement élevé, une bonne forme des particules et un contrôle strict des grosses particules. Il est profondément apprécié des utilisateurs de batteries au lithium.

Le principe de fonctionnement du pulvérisateur mécanique ultrafin en céramique est que le matériau est envoyé uniformément dans la chambre de pulvérisation par le système d'alimentation et est soumis à la force centrifuge sous l'impact du disque de pulvérisation, entre en collision avec la couronne dentée de pulvérisation et est pulvérisé par diverses forces telles que le cisaillement, le frottement et la collision ; le produit se déplace vers la zone de classification avec le flux d'air et est séparé par la roue de classification contrôlée par conversion de fréquence.

À l'heure actuelle, le pulvérisateur mécanique ultrafin en céramique développé et produit par alpa powder a 20 ans d'expérience dans l'industrie des batteries au lithium. Cet équipement est particulièrement adapté à la pulvérisation de matériaux d'une granulométrie supérieure à 5 microns et présente les caractéristiques d'un rendement élevé et d'économies d'énergie. Avec la croissance explosive de l'industrie des nouvelles énergies des batteries au lithium ces dernières années, cet équipement deviendra un complément puissant pour l'application des équipements de broyage à jet et des broyeurs à sable dans les matériaux des batteries au lithium. Les clients peuvent choisir des procédés et des équipements de concassage plus économiques et pratiques en fonction de leurs propres exigences en matière de concassage et de traitement de matériaux avec des tailles de particules diversifiées.

Bien sûr, dans le traitement de broyage des médicaments, des produits de santé, des aliments, de l'industrie chimique, etc. qui ne nécessitent aucune pollution magnétique, le broyeur mécanique ultrafin en céramique est également un très bon choix.

Sélection de l'application et de l'équipement du broyeur à jet

Ces dernières années, alors que les performances supérieures des particules ultrafines ont été continuellement affirmées, de plus en plus de chercheurs ont commencé à prêter attention aux travaux de recherche sur la fabrication de poudres fines. En tant que méthode de préparation importante de poudre ultrafine, la technologie de broyage à jet est devenue l'une des méthodes préférées pour développer divers matériaux de micropoudre haute performance.

Le broyeur à jet, également connu sous le nom de broyeur à jet ou broyeur à flux d'énergie, utilise un flux d'air à grande vitesse pour faire entrer en collision le matériau avec les pièces d'impact, l'impact, le cisaillement et d'autres effets à pulvériser. Le produit obtenu en pulvérisant le matériau avec un broyeur à jet a une finesse uniforme, une distribution granulométrique étroite, une pureté élevée, une surface de particules lisse, une forme régulière et une bonne dispersibilité. Pendant le processus de broyage, le matériau est moins pollué, et même un environnement sans pollution et stérile peut être atteint, de sorte qu'il peut être appliqué au broyage ultra-fin dans des domaines tels que l'alimentation et la médecine qui ne sont pas autorisés à être contaminés par des corps étrangers. Le broyeur à jet ne dégage pas beaucoup de chaleur pendant le processus de concassage, il est donc plus adapté au concassage de matériaux à faible point de fusion ou sensible à la chaleur que les autres équipements de concassage. Le degré d'automatisation du processus de production est élevé et peut être utilisé pour une production industrielle à grande échelle. Le broyage à jet peut également réaliser l'opération conjointe de concassage et des étapes de production ultérieures. Par exemple, le broyage et le séchage des matériaux peuvent être réalisés en même temps, et la solution peut également être pulvérisée lors du broyage pour enrober ou modifier la surface de la poudre. Mais il y a des inconvénients tels qu'une grande consommation d'énergie.

Types de broyeurs à jet

Moulin à jet en spirale

Le broyeur à jet en spirale, également connu sous le nom de broyeur à jet à disque horizontal, est le broyeur à jet le plus ancien et le plus largement utilisé dans l'industrie. Il présente les avantages d'une structure simple, d'un fonctionnement pratique, d'une auto-évaluation, etc., mais l'énergie cinétique d'impact de l'équipement n'est pas importante et la résistance à l'écrasement est faible. Lors du traitement de matériaux à haute dureté, la paroi interne du corps entrera en collision et frottera violemment avec la paroi interne de la chambre de broyage en raison de l'action du matériau avec le flux d'air à grande vitesse, ce qui aggravera la pollution de la chambre de broyage et provoquera une certaine pollution du produit. Il convient à une large gamme de matériaux, en particulier les matériaux composés de divers granulats ou granulats.

Broyeur à jet à contre-jet

Le broyeur à jet à contre-jet, également connu sous le nom de broyeur à jet à contre-jet et broyeur à jet inversé, est un type d'équipement à taux d'utilisation d'énergie élevé. Étant donné que le processus de concassage repose principalement sur la collision à grande vitesse entre les particules, il peut efficacement éviter l'usure des pièces d'impact par le flux d'air à grande vitesse, et en même temps améliorer le problème de contamination des matériaux, et la taille des particules du produit est plus fine ; mais l'équipement occupe une grande surface, une consommation d'énergie élevée et une large distribution granulométrique. Il est souvent utilisé pour écraser des matériaux durs, cassants et visqueux.

Broyeur à jet à lit fluidisé

Le broyeur à jet à lit fluidisé est un nouveau type de broyeur à jet, qui présente les avantages d'une distribution granulométrique étroite, d'une efficacité de broyage élevée, d'une faible consommation d'énergie, d'une pollution moindre des produits et d'une usure moindre des accessoires, mais le coût de l'équipement est relativement élevé. Étant donné que le matériau doit être traité dans un état fluidisé avant de pouvoir entrer en collision et être écrasé par le flux d'air, le broyeur à jet à lit fluidisé nécessite généralement que le matériau broyé ait une finesse suffisante, et l'exigence de matériaux à haute densité est plus évidente. Il est souvent utilisé pour le concassage, la dispersion et la mise en forme ultrafins de matériaux en résine synthétique, résine phénolique, médecine, cosmétiques, céramiques avancées, poudre magnétique, matériaux de batterie et autres industries.

À l'avenir, la tendance dominante au développement des équipements de broyage à jet ultra-fin se manifestera principalement par l'augmentation de la production d'une seule machine et la réduction de la consommation d'énergie par unité de produit ; améliorer la finesse du produit et renforcer la limite de broyage des équipements ; régulation en ligne de la finesse des produits et de la distribution granulométrique, etc.

14 méthodes de traitement de revêtement de surface de poudre ultrafine

La poudre ultrafine fait généralement référence à des particules d'une granulométrie de l'ordre du micron ou du nanomètre. Comparé aux matériaux conventionnels en vrac, il a une surface spécifique, une activité de surface et une énergie de surface plus élevées, de sorte qu'il présente d'excellentes propriétés optiques, thermiques, électriques, magnétiques, catalytiques et autres. En tant que matériau fonctionnel, la poudre ultrafine a été largement étudiée ces dernières années et est de plus en plus utilisée dans divers domaines du développement économique national.

1. Méthode de mélange mécanique. En utilisant l'extrusion, l'impact, le cisaillement, le frottement et d'autres forces mécaniques, le modificateur est uniformément réparti sur la surface extérieure des particules de poudre, de sorte que divers composants peuvent se pénétrer et se diffuser pour former un revêtement.

2. Méthode de réaction en phase solide. Mélanger et broyer complètement plusieurs sels métalliques ou oxydes métalliques selon la formule, puis calciner et obtenir directement une poudre de revêtement superfine par réaction à l'état solide.

3. Méthode hydrothermale. Dans un système fermé à haute température et haute pression, l'eau est utilisée comme milieu pour obtenir un environnement physique et chimique spécial qui ne peut pas être obtenu dans des conditions de pression normales, de sorte que le précurseur de la réaction soit complètement dissous et atteigne un certain degré de sursaturation, formant ainsi des éléments de croissance, puis la nucléation et la cristallisation forment une poudre composite.

4. Méthode sol-gel. Premièrement, le précurseur de modificateur est dissous dans de l'eau (ou un solvant organique) pour former une solution uniforme, et le soluté et le solvant subissent une hydrolyse ou une alcoolyse pour obtenir le sol de modificateur (ou son précurseur); puis les particules enrobées prétraitées uniformément mélangées avec le sol, de sorte que les particules soient uniformément dispersées dans le sol, le sol est transformé en un gel après traitement, et calciné à haute température pour obtenir une poudre enrobée d'un modificateur sur la surface externe , réalisant ainsi la modification de surface de la poudre.

5. Méthode de précipitation. Ajouter un précipitant à la solution contenant des particules de poudre, ou ajouter une substance pouvant déclencher la formation d'un précipitant dans le système de réaction, de sorte que les ions modifiés subissent une réaction de précipitation et précipitent à la surface des particules, enrobant ainsi les particules.

6. Méthode de coagulation hétérogène (également appelée "méthode de floculation diverse"). Une méthode basée sur le principe que des particules avec des charges opposées sur la surface peuvent s'attirer et s'agglomérer. Si le diamètre d'un type de particule est beaucoup plus petit que le diamètre d'une autre particule chargée, alors pendant le processus d'agglomération, la petite particule s'adsorbera sur la surface externe de la grande particule pour former un revêtement.

7. Méthode de revêtement par microémulsion. Tout d'abord, le noyau de micro-eau fourni par la microémulsion W/O (eau dans l'huile) est utilisé pour préparer la poudre ultrafine à enrober, puis la poudre est enrobée et modifiée par polymérisation en microémulsion.

8. Méthode de nucléation non uniforme. Selon la théorie du processus de cristallisation LAMER, la couche de revêtement est formée en utilisant la nucléation et la croissance hétérogènes de particules modificatrices sur la matrice de particules revêtues.

9. Méthode de placage autocatalytique. Il fait référence au processus de précipitation des métaux par méthode chimique sans courant externe, y compris la méthode de déplacement, la méthode de placage par contact et la méthode de réduction.

10. Méthode fluide supercritique. C'est une nouvelle technologie encore à l'étude. Dans des conditions supercritiques, la réduction de la pression peut conduire à une sursaturation, et des taux de sursaturation élevés peuvent être atteints, permettant aux solutés solides de cristalliser à partir de solutions supercritiques.

11. Méthode de dépôt chimique en phase vapeur. A une température relativement élevée, le gaz mixte interagit avec la surface du substrat, décomposant certains composants dans le gaz mixte et formant un revêtement métallique ou composé sur le substrat.

12. Méthode à haute énergie. Le procédé de revêtement de nanoparticules en utilisant des rayons infrarouges, des rayons ultraviolets, des rayons γ, une décharge corona, un plasma, etc., est collectivement appelé procédés à haute énergie. La méthode à haute énergie utilise généralement certaines substances avec des groupes fonctionnels actifs pour obtenir un revêtement sur la surface des nanoparticules sous l'action de particules à haute énergie.

13. Méthode de pyrolyse par pulvérisation. Le principe du procédé consiste à pulvériser la solution mixte de plusieurs sels contenant les ions positifs requis dans le brouillard, et à l'envoyer dans la chambre de réaction chauffée à la température définie, et à générer de fines particules de poudre composite à travers la réaction.

Quelles sont les techniques de classification des poudres ultrafines ?

La poudre ultrafine n'est pas seulement la base de la préparation des matériaux de structure, mais aussi un matériau aux fonctions spéciales. Champ requis. Avec l'application de plus en plus large de la poudre ultra-fine dans l'industrie moderne, la position de la technologie de classification des poudres dans le traitement des poudres devient de plus en plus importante.

1. Le sens de la classification

Dans le processus de pulvérisation, seule une partie de la poudre répond généralement aux exigences de taille de particules. Si les produits qui ont atteint les exigences ne sont pas séparés dans le temps, puis pulvérisés avec les produits qui ne répondent pas aux exigences en matière de taille de particules, cela entraînera un gaspillage d'énergie et un broyage excessif de certains produits.

De plus, une fois les particules raffinées dans une certaine mesure, le phénomène de broyage et d'agglomération apparaîtra, et même le processus de broyage se détériorera en raison de la plus grande agglomération des particules. Pour cette raison, dans le processus de préparation de poudre ultrafine, il est nécessaire de classer le produit. D'une part, la granulométrie du produit est contrôlée pour se situer dans la plage de distribution requise ; Broyez ensuite pour améliorer l'efficacité de broyage et réduire la consommation d'énergie.

Avec l'amélioration de la finesse de poudre requise et l'augmentation du rendement, la difficulté de la technologie de classification devient de plus en plus élevée. Le problème de la classification des poudres est devenu la clé pour limiter le développement de la technologie des poudres, et c'est l'une des technologies de base les plus importantes de la technologie des poudres. un. Par conséquent, la recherche sur la technologie et l'équipement de classification des poudres ultrafines est très nécessaire.

2. Le principe de classement

La classification au sens large consiste à diviser les particules en plusieurs parties différentes en utilisant les différentes caractéristiques de taille, de densité, de couleur, de forme, de composition chimique, de magnétisme et de radioactivité des particules. La classification au sens étroit est basée sur le fait que des particules de différentes tailles de particules sont soumises à la force centrifuge, à la gravité, à la force d'inertie, etc. dans le milieu (généralement de l'air et de l'eau), ce qui entraîne différentes trajectoires de mouvement, de manière à réaliser le classification des particules de différentes granulométries.

3. Classification des classificateurs

Selon le milieu utilisé, il peut être divisé en classification sèche (le milieu est l'air) et en classification humide (le milieu est l'eau ou d'autres liquides). La caractéristique de la classification sèche est que l'air est utilisé comme fluide, ce qui est relativement bon marché et pratique, mais il présente deux inconvénients. L'une est qu'il est facile de provoquer une pollution de l'air, et l'autre est que la précision de la classification n'est pas élevée. La classification humide utilise un liquide comme milieu de classification, et il existe de nombreux problèmes de post-traitement, c'est-à-dire que la poudre classée doit être déshydratée, séchée, dispersée et traitée par les eaux usées, etc., mais elle présente les caractéristiques d'une grande précision de classification. et pas de poussière explosive.

Selon qu'il comporte ou non des pièces mobiles, il peut être divisé en deux catégories :

(1) Classificateur statique : il n'y a pas de pièces mobiles dans le classificateur, telles que le classificateur par gravité, le classificateur à inertie, le séparateur à cyclone, le classificateur à flux d'air en spirale et le classificateur à jet, etc. Ce type de classificateur a une structure simple, ne nécessite pas d'alimentation et a de faibles coûts d'exploitation. Le fonctionnement et la maintenance sont plus pratiques, mais la précision de la classification n'est pas élevée, elle ne convient donc pas à la classification de précision.

(2) Classificateur dynamique : il y a des pièces mobiles dans le classificateur, se référant principalement à divers classificateurs à turbine. Ce type de classificateur a une structure complexe, nécessite de l'énergie et consomme beaucoup d'énergie, mais il a une précision de classification élevée et il est facile d'ajuster la taille des particules du classificateur. Tant que la vitesse de rotation de la roue est ajustée, la taille des particules de coupe du classificateur peut être modifiée, ce qui convient à la classification de précision.

Application de la poudre de talc dans les plastiques techniques

La poudre de talc est un minéral naturel blanc, floconneux, à rapport d'aspect élevé, inorganique et inerte. Il est largement utilisé dans les alliages PP, PA, PC/ABS, PBT, LCP et autres plastiques techniques. Il a une réduction similaire des coûts de remplissage de carbonate de calcium et une double fonction renforcée de fibre de verre. La poudre de talc a la capacité d'augmenter la température HDT des produits, le module de flexion des produits à paroi mince et de réduire le coefficient de dilatation linéaire CLTE, etc. Elle est largement utilisée dans des industries telles que l'automobile, les appareils électroménagers et les récipients alimentaires.

La structure cristalline du talc est en couches, qui a tendance à être facilement divisée en écailles, et possède des propriétés spéciales telles que le pouvoir lubrifiant, l'anti-adhérence, l'aide à l'écoulement, la non-absorption et l'inertie chimique. La poudre de talc ultra-fine est traitée à partir de minéraux naturels par de multiples processus tels que l'extraction, la sélection grossière, la sélection fine, le concassage, le broyage grossier, le broyage par flux d'air, etc. Le facteur clé pour les produits en poudre de talc de haute qualité est de conserver la structure feuilletée de poudre de talc au plus haut degré.

1) Les produits remplis de poudre de talc ultrafine ont un module de flexion élevé et conviennent aux pièces très rigides.

2) La modification de remplissage a une meilleure stabilité dimensionnelle, une meilleure capacité de contrôle du rapport d'aspect et les performances anti-gauchissement sont évidemment meilleures que la fibre de verre.

3) La micropoudre de talc peut être utilisée comme agent de nucléation inorganique, aidant avec un agent de nucléation organique à obtenir un effet de nucléation et à augmenter la température HDT.

4) Conformez-vous aux exigences de la FDA, du ROHS et d'autres réglementations, et respectez la limite selon laquelle la poudre de talc ne contient pas d'amiante (le Centre international de recherche sur le cancer IARC répertorie le "talc contenant de l'amiante" comme cancérogène)

Application de poudre de talc dans le TPO

Dans les mêmes conditions expérimentales, changer le type d'EPDM/POE, la teneur en agent de ténacité, et sélectionner des produits en poudre de talc de différentes épaisseurs pour évaluer la résistance complète du TPO modifié, la résistance au choc entaillé à température ambiante et à basse température, et la température HDT et La performance du retrait linéaire du matériau. Voici l'indice de taille des particules des produits en poudre de talc Yimifabi qui sont couramment utilisés sur le marché.

La poudre de talc ultra-fine a une structure plus feuilletée, ce qui peut mieux renforcer les plastiques TPO, doter les produits TPO d'un faible taux de retrait, améliorer la stabilité dimensionnelle des produits et être utilisée pour produire des produits à "paroi mince", de sorte que les produits peuvent être conçus Dimensions plus fines et plus précises.

Effet de la poudre sur la conductivité thermique des céramiques d'alumine

Dans le processus de préparation des matériaux céramiques, la préparation de la poudre est un maillon très important et les performances de la poudre déterminent directement les performances du produit céramique fini. Les performances de la poudre dépendent principalement de la distribution granulométrique et de la morphologie microscopique de la poudre.

La distribution granulométrique de la poudre affecte principalement la taille des grains et les performances de frittage des matériaux céramiques. Les chercheurs ont étudié l'effet de la distribution granulométrique de la poudre sur la densité du matériau céramique d'alumine, et les résultats ont montré que la céramique d'alumine avec une densité de près de 99 % peut être préparée indépendamment de l'utilisation d'une particule large ou étroite. poudre de distribution granulométrique, et sa taille de grain peut être maintenue. À environ 1 μm, cependant, une distribution granulométrique plus large peut augmenter la densité du corps vert compacté en poudre, permettant au matériau de subir un processus de densification avec un taux de retrait plus faible. La raison principale est que les grosses particules de la poudre avec une large distribution granulométrique se forment. Plus de vides se forment, qui sont remplis de fines particules pendant le processus de moulage.

Les chercheurs ont mené une étude plus approfondie à ce sujet. Ils ont divisé le frittage en trois étapes : initiale, intermédiaire et tardive. La poudre avec une distribution granulométrique plus large augmente la densité du corps vert et accélère le taux de densification de la céramique au début du frittage. De plus, au stade intermédiaire du frittage, la poudre avec une large distribution granulométrique augmente le taux de croissance des grains, et les pores d'isolement fermés dans le matériau sont intégrés dans la matrice granulaire plus grande, de sorte qu'il a une meilleure frittabilité et aide à maintenir un vitesse de frittage élevée dans la dernière étape du frittage. Cependant, une distribution granulométrique plus large conduira à une différence de densification due à l'accumulation de particules locales du matériau. Même lorsque la distribution granulométrique dépasse une certaine taille, la taille de grain du corps fritté sera trop grande et la structure des pores deviendra plus grossière. Afin d'obtenir des céramiques d'alumine hautement densifiées, la sélection des méthodes de moulage et de frittage joue un rôle clé dans le choix de la distribution granulométrique de la poudre. Par conséquent, la distribution granulométrique de la poudre a une grande influence sur la densité du matériau céramique, qui à son tour détermine la conductivité thermique de la céramique.

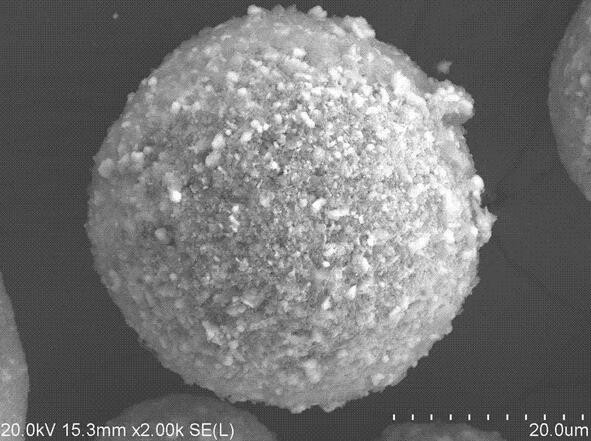

La poudre d'alumine de forme régulière aura un impact important sur les performances des matériaux céramiques lors du processus de frittage. Les chercheurs pensent que la poudre avec une granulométrie et une granulométrie raisonnables peut être granulée en ajoutant un liant à la poudre. Le rendre plus fluide aura un impact positif sur le moulage et le frittage ultérieurs. Parmi eux, le processus de granulation consiste à donner à la poudre une forme sphérique sous l'action du liant, ce qui montre aussi indirectement que l'alumine sphérique joue un rôle positif dans l'amélioration de la densité des céramiques lors du processus de moulage et de frittage.

On constate donc que les performances (morphologie et granulométrie) de la poudre influent sur les performances de frittage de la céramique, ce qui signifie également que la conductivité thermique de la céramique en est indissociable. Après moulage et frittage, la poudre de flocons a une densité plus faible et une porosité plus élevée. , les chercheurs ont initialement émis l'hypothèse que sa conductivité thermique n'est pas élevée ; et la poudre d'alumine sphérique peut produire des céramiques transparentes à haute densité, on peut donc juger que l'utilisation de poudre sphérique pour préparer des céramiques thermoconductrices est un choix approprié.