Processus de classification des poudres superfines

Les matières premières en poudre ultrafines ne sont pas seulement la base de la préparation des matériaux de structure. Avec l'application de plus en plus large de poudres ultrafines dans l'industrie moderne, la position de la technologie de classification des poudres ultrafines dans le traitement des poudres devient de plus en plus importante.

À l'heure actuelle, il est difficile pour la poudre ultrafine produite par des procédés mécaniques d'atteindre la taille de particule requise par broyage mécanique en une seule fois, et le produit se trouve souvent dans une large plage de distribution de taille de particule. Dans l'utilisation de divers domaines industriels modernes, il est souvent nécessaire que les produits en poudre ultrafine soient dans une certaine plage de distribution de taille de particules.

À l'heure actuelle, la méthode de classement la plus courante est basée sur le champ gravitationnel et le champ de force centrifuge.

Le principe de gradation du champ de gravité est la théorie la plus ancienne, la plus classique et la plus parfaite, et sa base théorique est basée sur la loi de Stokes dans un état d'écoulement laminaire. Dans le processus de classification, on suppose que le champ d'écoulement est réalisé dans un état d'écoulement laminaire, et les particules solides ultrafines sont supposées être sphériques et libres de se déposer dans le milieu. Celles-ci sont assez différentes de la situation réelle. Dans le champ de force centrifuge, les particules peuvent obtenir une accélération centrifuge beaucoup plus grande que l'accélération de la gravité, de sorte que la vitesse de sédimentation de la même particule dans le champ centrifuge est beaucoup plus élevée que celle dans le champ de gravité, en d'autres termes, des particules encore plus petites peuvent obtenir une vitesse de sédimentation plus importante.

De plus, la classification des poudres ultrafines peut être divisée en classification sèche et classification humide selon le milieu utilisé. La caractéristique de la classification sèche est que l'air est utilisé comme fluide, ce qui est bon marché et pratique, mais il présente deux inconvénients. L'une est qu'il est facile de provoquer une pollution de l'air, et l'autre est que la précision de la classification n'est pas élevée. La classification humide utilise un liquide comme milieu de classification, et il existe de nombreux problèmes de post-traitement, c'est-à-dire que la poudre classée doit être déshydratée, séchée et dispersée pour le traitement des eaux usées, etc., mais elle présente les caractéristiques d'une précision de classification élevée et pas de poussière explosive.

Selon différents milieux fluides, il peut être divisé en classification sèche et classification humide. Dans la classification sèche, il peut être divisé en type gravitaire, type centrifuge et type inertiel selon différents principes de classification.

1. Classificateur super fin par gravité

Le classificateur ultra-fin de gravité est utilisé pour classer les particules de différentes tailles de particules dans le champ gravitationnel à différentes vitesses de sédimentation. Il existe deux types de classificateurs de gravité : le type à flux horizontal et le type à flux vertical.

2. Classificateur d'inertie

Les particules ont une certaine quantité d'énergie cinétique lorsqu'elles se déplacent, et lorsque la vitesse de déplacement est la même, plus la masse est grande, plus l'énergie cinétique est grande, c'est-à-dire plus l'inertie du mouvement est grande. Lorsqu'ils sont soumis à l'action de changer leur direction de mouvement, différentes trajectoires de mouvement seront formées en raison de la différence d'inertie, de manière à réaliser la classification des grandes et petites particules. À l'heure actuelle, la taille des particules de classification de ce classificateur peut atteindre 1 μm. Si l'agglomération de particules et l'existence de courants de Foucault dans la chambre de classification peuvent être efficacement évitées, la taille des particules de classification devrait atteindre un niveau inférieur au micron, et la précision et l'efficacité de la classification seront considérablement améliorées.

3. Classificateur centrifuge

Les classificateurs centrifuges sont un type de classificateurs ultra-fins qui ont été développés jusqu'à présent car ils sont faciles à générer un champ de force centrifuge beaucoup plus fort que le champ gravitationnel. Selon les différents modèles d'écoulement dans le champ de force centrifuge, il peut être divisé en deux types : le type de vortex libre et le type de vortex forcé.

4. Classificateur à jet

Comparé à d'autres classificateurs, le classificateur à jet présente les caractéristiques suivantes :

(1) Il n'y a pas de pièces mobiles dans la partie de nivellement, la charge de travail de maintenance est faible et le travail est fiable.

(2) Jet jet peut permettre à la poudre d'obtenir une bonne pré-dispersion.

(3) Une fois que les particules sont dispersées, elles entrent immédiatement dans le classificateur pour une classification rapide, en évitant au maximum l'agglomération secondaire des particules.

(4) Des produits à plusieurs niveaux peuvent être obtenus et la taille des particules de chaque niveau peut être ajustée de manière flexible grâce à l'angle de la lame de classement et à la pression de sortie.

(5) Efficacité de classification élevée et granularité de classification.

Préparation d'oxyde de terre rare ultrafin

Les composés de terres rares ultrafines ont un plus large éventail d'utilisations. Par exemple, les matériaux supraconducteurs, les matériaux céramiques fonctionnels, les catalyseurs, les matériaux de détection, les matériaux de polissage, les matériaux luminescents, la galvanoplastie de précision et les alliages à haute résistance à point de fusion élevé nécessitent tous des poudres ultrafines de terres rares. La préparation de composés ultrafins de terres rares est devenue un point chaud de la recherche ces dernières années.

La méthode de préparation de la poudre ultrafine de terres rares est divisée en méthode en phase solide, méthode en phase liquide et méthode en phase gazeuse en fonction de l'état d'agrégation de la substance.

Parmi les méthodes de précipitation, la méthode de précipitation au bicarbonate d'ammonium et la méthode de précipitation à l'oxalate sont les méthodes classiques de production d'oxydes de terres rares ordinaires. Tant que les conditions appropriées sont contrôlées ou modifiées, des poudres ultrafines de composés de terres rares peuvent être préparées, elles sont donc les plus adaptées à l'industrie. La méthode de production est également une méthode qui a été davantage étudiée. Le bicarbonate d'ammonium est une matière première industrielle bon marché et facile à obtenir. La méthode de précipitation au bicarbonate d'ammonium est une méthode développée ces dernières années pour préparer des poudres ultrafines d'oxydes de terres rares. Il a les caractéristiques d'un fonctionnement simple, à faible coût et adapté à la production industrielle.

Dans la recherche, il a été constaté que la concentration de terres rares est la clé de la formation de poudre ultrafine uniformément dispersée. Dans l'expérience de précipitation de Ce3+, lorsque la concentration est appropriée, elle est généralement de 0,2 à 0,5 mol/L. Poudre superfine d'oxyde de cérium calciné, sa granulométrie est petite, uniforme et bonne dispersion; lorsque la concentration est trop élevée, la vitesse de formation des grains est rapide et les grains formés sont nombreux et petits, et l'agglomération se produit lorsque la précipitation commence et le carbonate est grave. Aggloméré et en forme de bande, l'oxyde de cérium finalement obtenu est encore fortement aggloméré et présente une granulométrie importante ; lorsque la concentration est trop faible, la vitesse de formation des grains est lente, mais les grains poussent facilement et l'oxyde de cérium ultra-fin ne peut pas être obtenu.

La concentration de bicarbonate d'ammonium affecte également la taille des particules d'oxyde de cérium. Lorsque la concentration de bicarbonate d'ammonium est inférieure à 1 mol/L, la granulométrie de l'oxyde de cérium obtenu est petite et uniforme ; lorsque la concentration de bicarbonate d'ammonium est supérieure à 1 mol/L, une précipitation partielle se produit, entraînant une agglomération, la taille des particules d'oxyde de cérium obtenue est relativement grande et l'agglomération est grave.

La méthode de précipitation à l'oxalate est simple, pratique, économique et industrialisable. Il s'agit d'une méthode traditionnelle de préparation de poudre d'oxyde de terre rare, mais la taille des particules de l'oxyde de terre rare préparé est généralement de 3 à 10 μm.

Processus de production de poudre de talc ultrafine

La poudre de talc ultra-fine est une poudre de talc naturelle ultra-fine traitée à partir de minerai de talc de haute pureté. Il est largement utilisé dans les plastiques, le caoutchouc, les revêtements et d'autres industries. La poudre de talc ultrafine est principalement utilisée dans l'apprêt transparent PU et la couche de finition de couleur unie PU dans les revêtements pour bois à base de solvant. Il est largement utilisé dans les revêtements industriels, principalement pour réduire les coûts et améliorer les performances de remplissage des primaires. Dans la peinture au latex à base d'eau, il peut conférer à la peinture une bonne brossabilité, un nivellement, une rétention de brillance et une flexibilité, tout en améliorant efficacement la résistance à la corrosion et la sécheresse du revêtement.

L'enrichissement du talc peut être divisé en flottation, séparation manuelle, séparation magnétique, séparation photoélectrique. À l'heure actuelle, il existe encore des défauts dans la technologie de flottation, de sorte que l'ensemble de l'industrie n'utilise fondamentalement pas l'enrichissement par flottation ; la sélection manuelle est basée sur la différence d'onctuosité du talc et des minéraux de la gangue, ainsi que sur l'expérience accumulée par les ouvriers dans la sélection, qui est actuellement plus couramment utilisée. méthode. La méthode de tri en utilisant les différentes propriétés optiques des surfaces minérales de talc et d'impuretés est appelée séparation photoélectrique, et cette méthode est maintenant de plus en plus appréciée et utilisée par les entreprises.

Une fois le minerai trié et stocké dans l'entrepôt, il entre dans l'atelier par lots pour le concassage et le broyage de poudre grossière avant le broyage ultra-fin : d'abord broyage à marteaux, puis broyage vertical, traitement de déferrisation et ensachage.

Avec les progrès de la science et de la technologie et l'amélioration continue des exigences des applications du marché, le talc finement et ultra finement moulu est devenu une référence pour mesurer la qualité des produits en poudre de talc. Le talc a une dureté Mohs de 1 et est naturellement broyable et broyable. À l'heure actuelle, il existe essentiellement deux méthodes de broyage ultrafin du talc sur les marchés nationaux et internationaux : l'une est le broyage et le broyage par jet, l'autre est le broyage vertical plus le calibrage et le broyage par tamisage ; bien sûr, il existe d'autres méthodes de traitement telles que le broyage à l'eau, le laminage circulaire, etc., mais aucune n'est courante.

Introduisez d'abord le processus de broyage par broyage à jet : poudre grossière - broyage par jet - enlèvement de fer - poudre finie, la finesse du produit final de poudre fine broyée de cette manière peut atteindre 1250-5000 mesh (D97 = 30-5um).

Le second est le processus de production du broyeur vertical plus classification: broyage vertical dispositif de classification de poudre fine criblage-1 à 2 niveaux criblage-élimination du fer-poudre finie, la finesse du produit final de poudre fine broyée de cette manière peut atteindre 1250- 2500 mesh (D97=30—8um).

Grâce au processus de fonctionnement ci-dessus et aux méthodes de travail standardisées, nous contrôlons strictement le processus de production de chaque lien et rétrogradons les produits non qualifiés afin de répondre aux exigences de qualité du taux de réussite du produit à 100%.

À l'heure actuelle, le traitement de la poudre de talc superfine adopte principalement un procédé à sec.

Modification de surface et application de poudre ultrafine de barytine

La poudre de barytine est une importante matière première minérale inorganique contenant du baryum, qui est assez différente des propriétés des matériaux polymères et manque d'affinité, ce qui limite son application dans le domaine des matériaux polymères. Afin d'améliorer encore ses performances et d'élargir son champ d'application, la surface de la poudre de barytine doit être modifiée.

Mécanisme de modification

La modification de surface des poudres minérales inorganiques est principalement réalisée par l'adsorption et l'enrobage de modificateurs chimiques à la surface des poudres minérales. La modification de surface de l'une ou des deux substances à effectuer par certaines petites molécules ou composés polymères avec des groupes amphotères, des groupes lipophiles et hydrophiles et des minéraux est réalisée par réaction chimique ou revêtement physique. La surface passe d'hydrophile à hydrophobe, ce qui améliore la compatibilité et l'affinité avec les polymères organiques et améliore la dispersion, de sorte que les substances organiques et inorganiques peuvent être mieux combinées.

Méthode de modification

Les méthodes de modification de surface comprennent l'adsorption physique, le revêtement ou les méthodes physico-chimiques. D'une manière générale, les procédés de modification de surface de particules minérales comprennent principalement les types suivants.

1 modification du revêtement de surface

Utiliser des substances inorganiques ou organiques pour recouvrir la surface de poudre minérale, conférant à la surface des particules de nouvelles propriétés. Cette méthode consiste à combiner le tensioactif ou l'agent de couplage avec la surface de la particule par adsorption ou liaison chimique, de sorte que la surface de la particule passe d'hydrophile à hydrophobe, et la compatibilité entre la particule et le polymère est améliorée. Cette méthode est actuellement la méthode la plus couramment utilisée.

2 Modification de la réaction de précipitation

La réaction de précipitation chimique permet de déposer le produit à la surface de la poudre minérale pour former une ou plusieurs « couches modifiées », de manière à obtenir l'effet de modification.

3 modification mécanochimique

En utilisant une contrainte mécanique pour activer la surface comme moyen de broyer et de broyer les minéraux, des particules relativement grosses sont rendues plus petites par broyage, frottement, etc.

4 modification de greffe

Certains groupes ou groupes fonctionnels compatibles avec les polymères sont greffés sur la surface des particules par réaction chimique, de sorte que les particules inorganiques et les polymères ont une meilleure compatibilité, de manière à atteindre l'objectif de mélange des particules inorganiques et des polymères.

5 modification chimique de surface

Cette méthode de modification est actuellement la méthode la plus utilisée en production. Il utilise des modificateurs de surface pour réagir chimiquement ou adsorber certains groupes fonctionnels sur la surface minérale afin d'atteindre l'objectif de modification chimique.

6 Modification de surface à haute énergie

Utilisez l'énorme énergie générée par les décharges à haute énergie, les rayons ultraviolets, les rayons plasma, etc. pour modifier la surface des particules afin de rendre la surface active et d'améliorer la compatibilité entre les particules et le polymère.

Les produits de barytine sont largement utilisés dans l'industrie pétrolière, l'industrie chimique, l'industrie de la peinture et l'industrie du moulage des métaux. De plus, la barytine peut également être partiellement utilisée dans la fabrication de plaques de friction pour les équipements de transport. La poudre ultrafine de barytine modifiée et le haut polymère organique ont une bonne compatibilité et affinité, et peuvent être uniformément dispersés dans la matrice; il peut remplacer le sulfate de baryum précipité coûteux dans le papier couché simple face, les revêtements et les peintures, réduisant ainsi les coûts de production. L'utilisation d'autres modificateurs pour modifier la poudre de barytine a encore de grandes perspectives, et elle doit encore utiliser des moyens et des méthodes techniques plus avancés pour explorer et se développer en permanence.

Technologie de classification de poudre superfine et son équipement typique

La poudre ultrafine n'est pas seulement la base de la préparation des matériaux de structure, mais aussi un matériau aux fonctions spéciales. Champ requis.

Avec l'application de plus en plus large de la poudre ultra-fine dans l'industrie moderne, la position de la technologie de classification des poudres dans le traitement des poudres devient de plus en plus importante.

1. Le sens de la classification

Dans le processus de pulvérisation, seule une partie de la poudre répond généralement aux exigences de taille de particules. Si les produits qui ont atteint les exigences ne sont pas séparés dans le temps, puis pulvérisés avec les produits qui ne répondent pas aux exigences en matière de taille de particules, cela entraînera un gaspillage d'énergie et un broyage excessif de certains produits. De plus, une fois les particules raffinées dans une certaine mesure, le phénomène de broyage et d'agglomération apparaîtra, et même le processus de broyage se détériorera en raison de la plus grande agglomération des particules.

Pour cette raison, dans le processus de préparation de poudre ultrafine, il est nécessaire de classer le produit. D'une part, la granulométrie du produit est contrôlée pour se situer dans la plage de distribution requise ; Broyez ensuite pour améliorer l'efficacité de broyage et réduire la consommation d'énergie.

Avec l'amélioration de la finesse de poudre requise et l'augmentation du rendement, la difficulté de la technologie de classification devient de plus en plus élevée. Le problème de la classification des poudres est devenu la clé pour limiter le développement de la technologie des poudres, et c'est l'une des technologies de base les plus importantes de la technologie des poudres. un. Par conséquent, la recherche sur la technologie et l'équipement de classification des poudres ultrafines est très nécessaire.

2. Le principe de classement

La classification au sens large consiste à diviser les particules en plusieurs parties différentes en utilisant les différentes caractéristiques de taille, de densité, de couleur, de forme, de composition chimique, de magnétisme et de radioactivité des particules.

La classification au sens étroit est basée sur le fait que des particules de différentes tailles de particules sont soumises à la force centrifuge, à la gravité, à la force d'inertie, etc. dans le milieu (généralement de l'air et de l'eau), ce qui entraîne différentes trajectoires de mouvement, de manière à réaliser le classification des particules de différentes granulométries.

3. Classification des classificateurs

Selon le milieu utilisé, il peut être divisé en classification sèche (le milieu est l'air) et en classification humide (le milieu est l'eau ou d'autres liquides). La caractéristique de la classification sèche est que l'air est utilisé comme fluide, ce qui est peu coûteux et pratique.

Selon qu'il comporte ou non des pièces mobiles, il peut être divisé en deux catégories :

(1) Classificateur statique : il n'y a pas de pièces mobiles dans le classificateur, telles que le classificateur par gravité, le classificateur à inertie, le séparateur à cyclone, le classificateur à flux d'air en spirale et le classificateur à jet, etc. Ce type de classificateur a une structure simple, ne nécessite pas d'alimentation et a de faibles coûts d'exploitation. Le fonctionnement et la maintenance sont plus pratiques, mais la précision de la classification n'est pas élevée, elle ne convient donc pas à la classification de précision.

(2) Classificateur dynamique : il y a des pièces mobiles dans le classificateur, se référant principalement à divers classificateurs à turbine. Ce type de classificateur a une structure complexe, nécessite de l'énergie et consomme beaucoup d'énergie, mais il a une précision de classification élevée et il est facile d'ajuster la taille des particules du classificateur. Tant que la vitesse de rotation de la roue est ajustée, la taille des particules de coupe du classificateur peut être modifiée, ce qui convient à la classification de précision.

Équipement de classement typique

(1) classificateur humide

La classification humide de la poudre ultrafine est principalement divisée en type gravité et type centrifuge en fonction de la situation actuelle du marché.

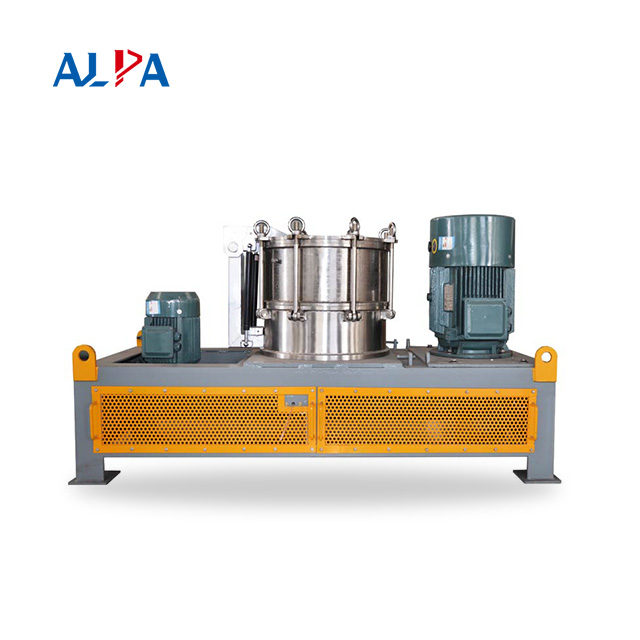

(2) Séparateur à sec

La plupart des classificateurs à sec utilisent un champ de force centrifuge et un champ de force inertielle pour classer la poudre, et ce sont des équipements de classification fine importants avec un développement rapide à l'heure actuelle. Voici quelques dispositifs représentatifs.

Séparateur d'air centrifuge conique. Le classificateur d'air centrifuge conique réalise la séparation de la poudre grossière et de la poudre fine sous l'action de la force centrifuge. La granulométrie la plus fine du produit fini de cet équipement peut atteindre environ 0,95 μm et la précision de classification d75/d25 peut atteindre 1,16.

L'équipement ne comporte aucune pièce mobile et l'angle du déflecteur peut être réglé entre 7° et 15°. L'équipement a une structure compacte, une efficacité de classification élevée et un fonctionnement sûr et fiable.

Technologie de revêtement de surface de poudre ultrafine

La poudre ultrafine (se réfère généralement à des particules d'une taille de particule de micron ou de nanomètre) a les caractéristiques d'une grande surface spécifique, d'une énergie de surface élevée et d'une activité de surface élevée, de sorte qu'elle possède d'excellentes propriétés optiques, électriques et magnétiques difficiles à égaler avec de nombreux matériaux en vrac. , propriétés thermiques et mécaniques. Cependant, en raison de l'effet de petite taille, de l'effet de taille quantique, de l'effet d'interface et de surface et de l'effet tunnel quantique macroscopique de la poudre ultrafine, il est facile de s'agglomérer dans l'air et le milieu liquide. Si elle n'est pas dispersée, la poudre ultrafine agglomérée ne peut conserver pleinement ses propriétés spécifiques. Le moyen le plus efficace de disperser une poudre ultrafine est de modifier sa surface. Ces dernières années, la technologie de modification de la surface des poudres est devenue l'une des technologies les plus en vogue auxquelles les gens prêtent attention. Parmi eux, la modification du revêtement de surface est un type important de technologie de modification de surface. Le revêtement, également appelé revêtement ou revêtement, est une méthode de revêtement de la surface de particules minérales avec des substances inorganiques ou organiques pour obtenir une modification.

À l'heure actuelle, il existe plusieurs méthodes de classification pour la technologie de revêtement de surface de poudre ultrafine selon différentes méthodes. Par exemple, selon l'état du système réactionnel, il peut être divisé en : procédé de revêtement en phase solide, procédé de revêtement en phase liquide et procédé de revêtement en phase gazeuse ; selon les propriétés du matériau de coque, il peut être divisé en : méthode de revêtement métallique, méthode de revêtement inorganique et méthode de revêtement organique ; Les propriétés de revêtement peuvent être divisées en : méthode de revêtement physique et méthode de revêtement chimique, etc.

Méthode de revêtement en phase solide

1) Méthode mécanochimique

2) Méthode de réaction en phase solide

La méthode de réaction à l'état solide consiste à mélanger soigneusement la substance enrobée avec un sel métallique ou un oxyde métallique par broyage, puis à subir une réaction à l'état solide sous calcination à haute température pour obtenir une poudre enrobée micro/nano ultra-fine.

3) Méthode à haute énergie

Le procédé de revêtement de particules ultrafines avec des particules à haute énergie telles que les rayons ultraviolets, la décharge corona et le rayonnement plasma est collectivement appelé procédés à haute énergie. Il s'agit d'une technologie de revêtement en poudre relativement nouvelle.

4) Méthode d'encapsulation polymère

L'enrobage d'une couche de substances organiques à la surface de la poudre permet de renforcer son effet barrière anti-corrosion, d'améliorer la mouillabilité et la stabilité dans les milieux organiques, et de renforcer la régulation interfaciale dans les matériaux composites, en ancrant des molécules actives ou biomolécules et biologiquement fonctionnelles.

5) Méthode de modification des microcapsules

La modification de la méthode des microcapsules consiste à recouvrir une couche de film uniforme à l'échelle du micron ou à l'échelle nanométrique à la surface de fines particules pour modifier les caractéristiques de la surface des particules.

Méthode de revêtement liquide

La technologie de revêtement en phase liquide consiste à réaliser un revêtement de surface dans un environnement humide par des méthodes chimiques. Comparé à d'autres procédés, il présente les avantages d'un processus simple, d'un faible coût et il est plus facile de former une structure noyau-coque. Les méthodes en phase liquide couramment utilisées comprennent la méthode hydrothermique, la méthode de précipitation, la méthode sol-gel, la méthode de nucléation hétérogène et le placage autocatalytique.

1) Méthode hydrothermale

2) Méthode sol-gel

3) Méthode de précipitation

La méthode de précipitation consiste à ajouter la solution de sel métallique du matériau de revêtement à la suspension aqueuse de la poudre enrobée, puis à ajouter un précipitant à la solution pour faire précipiter l'ion métallique et précipiter à la surface de la poudre pour atteindre la surface effet de revêtement.

4) Méthode de nucléation non uniforme

5) Méthode de placage autocatalytique

La méthode de placage autocatalytique fait référence à une technologie de revêtement dans laquelle la solution de placage subit une réaction d'oxydo-réduction autocatalysée sans courant externe, et les ions métalliques dans la solution de placage subissent une réaction de réduction pour devenir des particules métalliques déposées à la surface de la poudre. .

6) Méthode de microémulsion

7) Méthode de floculation divers

Revêtement à la vapeur

La méthode de revêtement en phase gazeuse consiste à utiliser le modificateur dans le système sursaturé pour se rassembler à la surface des particules afin de former un revêtement sur les particules de poudre. Il comprend le dépôt physique en phase vapeur et le dépôt chimique en phase vapeur. Le premier s'appuie sur la force de van der Waals pour obtenir un revêtement de particules, et la force de liaison entre le noyau et la coque n'est pas forte ; ce dernier utilise des substances gazeuses pour réagir à la surface des nanoparticules pour former des dépôts solides pour obtenir l'effet de revêtement. Fiez-vous à la liaison chimique.

Avec le développement de la science et de la technologie, la technologie de revêtement en poudre sera encore améliorée et on s'attend à ce qu'elle prépare des particules composites ultrafines multifonctionnelles, multicomposantes et plus stables, ce qui ouvrira des perspectives d'application plus larges pour les particules composites.

Le processus de production de poudre ultrafine - Pulvérisation par impact

C'est une méthode largement utilisée depuis l'Antiquité pour pulvériser mécaniquement des matériaux en vrac en poudre. À l'heure actuelle, la poudre ultrafine en vrac repose encore principalement sur le concassage mécanique. L'équipement de concassage ultrafin couramment utilisé comprend : broyeur autogène, broyeur à jet, broyeur à impact mécanique à grande vitesse, broyeur à vibrations, broyeur à agitation (y compris divers broyeurs à sable, broyeurs à tour, etc.), broyeur colloïdal (y compris homogénéisateur, etc.), broyeur à boulets , Moulin Raymond, etc.

La pulvérisation mécanique est généralement utilisée pour produire des poudres supérieures à 1 μm. Un petit nombre d'équipements, tels qu'un broyeur à jet, peuvent être utilisés pour produire des matériaux inférieurs à 1 μm, qui peuvent écraser des matériaux à un niveau inférieur au micron, c'est-à-dire 0,1 + 0,5 μm. Sa structure est que l'air comprimé produit par le compresseur d'air est pulvérisé par la buse, et la poudre entre en collision dans le flux du jet et est écrasée.

Les matières premières sont alimentées à partir de la trémie, accélérées à une vitesse supersonique par la buse Venturi et introduites dans le pulvérisateur ; dans la zone de pulvérisation formée par le fluide éjecté de la buse de broyage à l'intérieur du pulvérisateur, les particules de matériau entrent en collision les unes avec les autres, se frottent et se pulvérisent en poudre fine. Parmi elles, celles qui perdent la force centrifuge et sont introduites au centre du pulvérisateur sont des poudres superfines ; les poudres grossières ne perdent pas leur force centrifuge et continuent d'être pulvérisées dans la bande de broyage.

Le broyeur à jet développé en Allemagne suspend et fait entrer en collision la poudre inférieure à 0,088 mm en poudre superfine, de sorte qu'il peut produire des produits de différentes qualités ne dépassant pas 44 μm, et la taille moyenne des particules peut atteindre 1, 2, 3, 4 μm. Ce type de broyeur à jet a une efficacité de production élevée, ne pollue pas l'environnement et le produit a une grande pureté, des particules fines et aucune agglomération. C'est un équipement de broyage ultrafin idéal. La tendance de développement technique de la méthode de pulvérisation mécanique est d'améliorer la technologie de procédé sur la base existante, de développer un équipement de pulvérisation ultra-fine à haut rendement et à faible consommation, un équipement de classification fine et un équipement de traitement auxiliaire de soutien, et d'étendre la limite de taille des particules de pulvérisation mécanique, tout en améliorant la capacité de traitement, formant des économies d'échelle.

Dans le processus de concassage ultra-fin, un équipement de calibrage fin est également nécessaire pour séparer les matériaux en poudre fine qualifiés en temps opportun, améliorer l'efficacité des opérations de concassage et contrôler la distribution granulométrique des produits. À l'heure actuelle, il existe deux types d'équipements de classification couramment utilisés : l'un est la classification sèche, généralement centrifuge ou le classificateur éolien à turbine ; l'autre est un équipement de classification par voie humide, utilisant généralement un classificateur centrifuge en spirale horizontal, un hydrocyclone de petit diamètre et à petit angle de cône, et un hydrocyclone, etc.

Généralement, la classification hydraulique est utilisée et les méthodes couramment utilisées sont la méthode de sédimentation, la méthode de débordement, la méthode de cyclone et la méthode de centrifugation. La méthode de sédimentation utilise le mécanisme de différentes vitesses de sédimentation dans l'eau pour différentes tailles de particules à classer; le mécanisme de la méthode de débordement est similaire à la méthode de sédimentation, la différence est que la vitesse d'écoulement de l'eau est supérieure à la vitesse de sédimentation des particules, faisant ainsi ressortir la poudre fine ; la méthode du cyclone La suspension tourne à grande vitesse dans le cyclone pour générer une force centrifuge, et la taille des particules est différente, la force centrifuge est également différente, de sorte que les grandes et les petites particules peuvent être séparées ; la méthode centrifuge est que la suspension tourne à grande vitesse dans la centrifugeuse, et la force centrifuge générée par des particules de différentes tailles est également différente.

Après classification, les produits obtenus de différentes granulométries sont déshydratés puis séchés.

Dans le broyage ultrafin, la granulométrie de la poudre est fine et sa surface spécifique et son énergie de surface sont toutes deux importantes. Plus la granulométrie est fine, plus la résistance mécanique du matériau est élevée. Par conséquent, la consommation d'énergie de la pulvérisation ultra-fine est élevée et la poudre est facile à agglomérer sous une force mécanique répétée. Afin d'améliorer l'efficacité du broyage, en plus de renforcer la classification, des aides au broyage et des additifs sont parfois ajoutés.

Le processus de production du procédé de pulvérisation mécanique est plus simple que celui du procédé de synthèse chimique, le rendement est important, le coût est faible et la micropoudre produite ne présente aucune agglomération. Cependant, il est inévitable de mélanger des impuretés dans le processus de broyage, et la forme des particules du produit broyé est généralement irrégulière, et il est difficile d'obtenir des particules fines inférieures à 1 μm.

4 principaux domaines d'application de la poudre de silice

En raison de ses avantages de résistance à la corrosion acide et alcaline, de résistance aux températures élevées, de faible coefficient de dilatation linéaire et de conductivité thermique élevée, la poudre de microsilice est largement utilisée dans les stratifiés plaqués de cuivre, les composés de moulage époxy et d'autres domaines pour améliorer les performances des produits connexes.

1. Stratifié recouvert de cuivre

L'ajout de micropoudre de silicium au stratifié plaqué de cuivre peut améliorer les propriétés physiques telles que le coefficient de dilatation linéaire et la conductivité thermique de la carte de circuit imprimé, améliorant ainsi efficacement la fiabilité et la dissipation thermique des produits électroniques.

À l'heure actuelle, cinq types de poudre de silice sont utilisés dans les stratifiés plaqués de cuivre : la poudre de silice cristalline, la poudre de silice fondue (amorphe), la poudre de silice sphérique, la poudre de silice composite et la poudre de silice active.

La poudre de microsilice sphérique est principalement utilisée dans les stratifiés plaqués de cuivre haute performance à haut remplissage et haute fiabilité en raison de ses caractéristiques uniques de remplissage élevé, de bonne fluidité et d'excellentes propriétés diélectriques. Les principaux indicateurs de la poudre de silice sphérique pour les stratifiés plaqués de cuivre sont : la distribution granulométrique, la sphéricité, la pureté (conductivité, substances magnétiques et points noirs). À l'heure actuelle, la micropoudre de silicium sphérique est principalement utilisée dans les stratifiés plaqués de cuivre rigides, et la proportion de moulage mixte dans les stratifiés plaqués de cuivre est généralement de 20 % à 30 % ; l'utilisation de stratifiés flexibles plaqués de cuivre et de stratifiés plaqués de cuivre à base de papier est relativement faible.

2. Composé de moulage époxy

Le remplissage de micropoudre de silicium dans un composé de moulage époxy peut augmenter considérablement la dureté de la résine époxy, augmenter la conductivité thermique, réduire la température de pointe exothermique de la réaction de la résine époxy durcie, réduire le coefficient de dilatation linéaire et le taux de retrait de durcissement, réduire la contrainte interne et améliorer La résistance mécanique du composé de moulage époxy peut réduire le phénomène de fissuration du composé de moulage époxy, empêchant ainsi efficacement les gaz nocifs externes, l'humidité et la poussière de pénétrer dans les composants électroniques ou les circuits intégrés, ralentissant les vibrations, empêchant les dommages causés par les forces externes et stabilisant les paramètres des composants.

Les composés de moulage époxy courants sont principalement composés de 60 à 90 % de charge, de moins de 18 % de résine époxy, de moins de 9 % d'agent de durcissement et d'environ 3 % d'additifs. Les charges inorganiques actuellement utilisées sont essentiellement de la poudre de microsilice, avec une teneur allant jusqu'à 90,5 %. La poudre de silice pour composé de moulage époxy se concentre principalement sur les indicateurs suivants :

(1) Pureté. Une pureté élevée est l'exigence la plus fondamentale des produits électroniques pour les matériaux, et les exigences sont plus strictes dans le VLSI. Outre la faible teneur en éléments d'impuretés classiques, il est également exigé que la teneur en éléments radioactifs soit la plus faible possible ou non. Avec l'avancement du processus de fabrication, l'industrie électronique a des exigences de plus en plus élevées pour la pureté de la micropoudre de silicium.

(2) Taille et uniformité des particules. Les matériaux d'emballage VLSI nécessitent une fine granulométrie de poudre de silicium, une plage de distribution étroite et une bonne uniformité.

(3) Taux de sphéroïdisation. Un taux de sphéroïdisation élevé est la condition préalable pour assurer une fluidité élevée et une dispersibilité élevée des charges. Le taux de sphéroïdisation élevé et la bonne sphéricité de la micropoudre de silicium ont de meilleures performances de fluidité et de dispersion, et peuvent être plus complètement dispersés dans les composés de moulage époxy pour assurer le meilleur effet de remplissage.

3. Matériaux d'isolation électrique

La poudre de microsilice est utilisée comme matériau d'emballage isolant en résine époxy pour les produits d'isolation électrique, ce qui peut réduire efficacement le coefficient de dilatation linéaire du produit durci et le taux de retrait pendant le processus de durcissement, réduire les contraintes internes et améliorer la résistance mécanique du matériau isolant, améliorant et renforçant ainsi efficacement le matériau isolant. propriétés mécaniques et électriques.

4. Adhésif

En tant que charge fonctionnelle inorganique, la poudre de silice peut réduire efficacement le coefficient de dilatation linéaire du produit durci et le taux de retrait pendant le durcissement lorsqu'il est rempli de résine adhésive, améliorer la résistance mécanique de l'adhésif, améliorer la résistance à la chaleur, la perméabilité et les performances de dissipation thermique, améliorant ainsi la viscosité. Effet nœud et sceau.

La distribution granulométrique de la poudre de microsilice affectera la viscosité et la sédimentation de l'adhésif, affectant ainsi la fabricabilité de l'adhésif et le coefficient de dilatation linéaire après durcissement. Par conséquent, le domaine des adhésifs accorde une attention particulière à la fonction de la poudre de microsilice dans la réduction du coefficient de dilatation linéaire et l'amélioration de la résistance mécanique. Les exigences en matière d'apparence et de distribution granulométrique sont relativement élevées, et des produits de différentes tailles de particules avec une taille moyenne de particules comprise entre 0,1 micron et 30 microns sont généralement utilisés pour une utilisation composée.

Propriétés du procédé et application du kaolin

Selon la qualité, la plasticité et la teneur en sable du minerai de kaolin lui-même, il peut être divisé en trois types : kaolin dur, mou et sableux. Le kaolin dur a une texture dure et aucune plasticité, mais il a une certaine plasticité après broyage et broyage ; le kaolin mou a une texture plus douce et une meilleure plasticité, et la quantité de sable qu'il contient est inférieure à 50%; Le kaolin sableux a une texture plus lâche et une faible plasticité. C'est mieux après élimination du sable, et la quantité de sable qu'il contient dépasse généralement 50%.

Le kaolin pur a une blancheur élevée, une qualité douce, facile à disperser et à suspendre dans l'eau, une bonne plasticité et une viscosité élevée, d'excellentes propriétés d'isolation électrique; a une bonne solubilité acide, une faible capacité d'échange cationique, de bonnes propriétés physiques et chimiques telles que la résistance au feu.

Application de kaolin

1. Application du kaolin dans les matériaux à base de ciment

Le kaolin devient métakaolin par déshydratation. Le ciment peut généralement être préparé par activation alcaline ou utilisé comme additif aux matériaux en béton. Le kaolin peut améliorer la résistance, la maniabilité et la durabilité du béton, tout en résistant au retrait autogène du béton. Les matériaux à base de ciment kaolin présentent d'excellentes performances et un large éventail d'applications, et leurs perspectives de développement méritent d'être étudiées.

2. Application du kaolin dans l'industrie céramique

Dans l'industrie de la céramique, l'application du kaolin est plus précoce que dans les autres industries, et le dosage est également très important, représentant généralement environ 20 % à 30 % de la formule. Le kaolin peut augmenter la teneur en A1203 dans la céramique et le processus de formation de la mullite est plus facile, améliorant ainsi la stabilité et la résistance au frittage de la céramique.

3. Application du kaolin dans l'industrie réfractaire

En raison de son caractère réfractaire élevé, le kaolin est généralement utilisé dans la production et la transformation de produits réfractaires. Les matériaux réfractaires sont principalement divisés en deux types : les briques réfractaires et la laine de silicium-aluminium, qui ont les caractéristiques de résistance à haute température et de faible déformation sous pression. Une série d'argiles résistantes aux températures élevées, notamment le kaolin, la bauxite, la bentonite, etc., sont collectivement appelées argile réfractaire.

4. Application de kaolin modifié dans les revêtements

Le kaolin est utilisé depuis longtemps comme charge pour les revêtements et les peintures en raison de sa couleur blanche, de son faible prix, de sa bonne fluidité, de ses propriétés chimiques stables et de sa grande capacité d'échange de cations en surface. Le kaolin utilisé dans les revêtements comprend généralement du kaolin superfin lavé et du kaolin superfin calciné.

5. Application du kaolin dans l'industrie de la peinture

TiO2, CaC03, talc et kaolin sont les principales matières premières minérales utilisées dans l'industrie de la peinture. Parmi eux, le kaolin a des exigences pour sa dispersibilité, sa taille de particules et sa teneur en oxydes colorés. En raison de sa couleur blanche, de son faible coût, de sa bonne fluidité et suspension, de son inertie chimique, de son fort pouvoir couvrant et d'autres propriétés, le kaolin joue principalement le rôle de charge et de substitut de pigment dans les peintures, et peut réduire le besoin de quantité de colorants coûteux.

6. Le kaolin est utilisé dans l'industrie du plastique

En tant que charge, le kaolin est généralement utilisé à raison de 15% à 60% dans les matières plastiques. Sa fonction est de rendre l'apparence des produits en plastique lisse, de taille précise, de résister à la corrosion chimique, de réduire le retrait thermique et la fission thermique et de faciliter le processus de polissage. Dans le processus de production de chlorure de polyvinyle, le kaolin est généralement utilisé comme agent de renforcement pour améliorer la résistance à l'abrasion et la durabilité des produits en plastique.

7. Le kaolin est utilisé pour fabriquer de la fibre de verre dans un four à bassin

Le kaolin, à faible teneur en fer, est utilisé dans la fabrication de la fibre de verre principalement comme source d'aluminium et de silicium, ainsi que pour ternir son éclat. Le contenu technique de l'étirage de la fibre de verre dans le four à piscine est relativement élevé, et pour la formation de la fibre de verre, il est nécessaire d'atteindre le niveau quasi-optique. La qualité et la stabilité de la micropoudre homogénéisée de kaolinite sont les principaux facteurs affectant le processus d'étirage de la fibre de verre du four, et la fibre de verre du four sans alcali a des exigences de qualité strictes pour la micropoudre homogénéisée de kaolinite.

8. Application du kaolin dans l'industrie du papier

Dans l'industrie du papier, le marché international du kaolin est relativement prospère et son volume de ventes dépasse celui de la céramique, du caoutchouc, de la peinture, des plastiques, des matériaux réfractaires et d'autres industries. Dans la pâte à papier, le kaolin ne réagit généralement pas avec ses ingrédients, a une forte stabilité et est bien retenu dans les fibres de papier.

9. Application du kaolin dans l'industrie du caoutchouc

Le kaolin, qui est utilisé dans l'industrie du caoutchouc, est rempli dans le mélange colloïdal, ce qui peut améliorer la résistance à l'usure, la stabilité chimique et la résistance mécanique du caoutchouc, prolonger son temps de durcissement et peut également ajuster les propriétés de mélange, rhéologiques et de vulcanisation de le caoutchouc et améliorer la durabilité du caoutchouc.

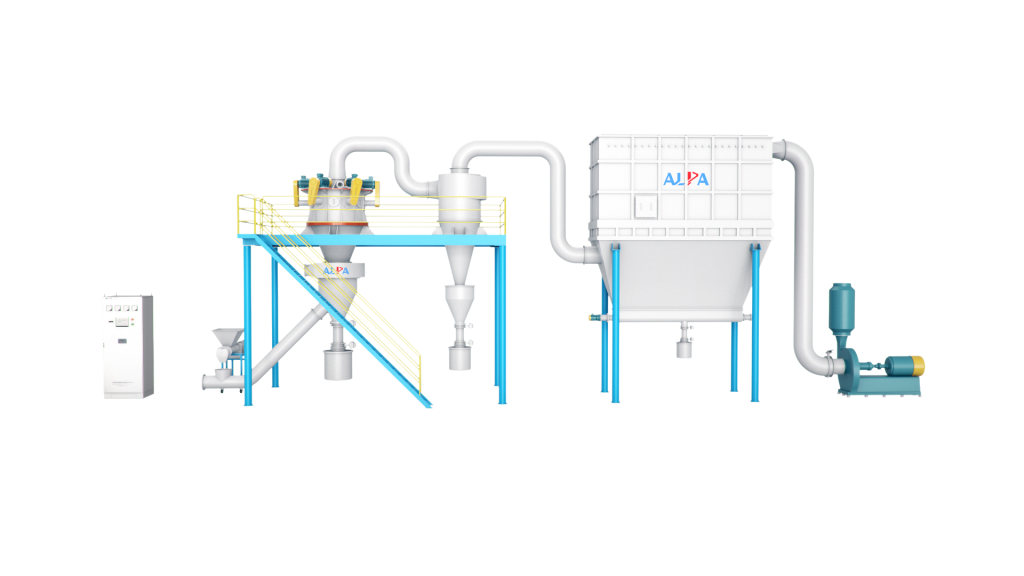

7 avantages du classificateur d'air

Le classificateur, le séparateur à cyclone, le dépoussiéreur et le ventilateur à tirage induit forment un système de classification. Sous l'action de l'aspiration du ventilateur, le matériau se déplace vers la zone de classification à grande vitesse depuis l'entrée à l'extrémité inférieure du classificateur avec le courant ascendant, et les matériaux grossiers et fins sont séparés sous la forte force centrifuge générée par le haut- turbine de classification à rotation de vitesse.

Les particules fines qui répondent aux exigences de granulométrie entrent dans le séparateur à cyclone ou le dépoussiéreur à travers l'espace entre les pales de la roue de classification pour être collectées. Les particules grossières entraînent des particules fines et la vitesse disparaît après avoir heurté la paroi, et descend vers la sortie d'air secondaire le long de la paroi du cylindre. L'effet de lavage sépare les particules grossières et fines, les particules fines montent dans la zone de classification pour la classification secondaire et les particules grossières descendent vers l'orifice de décharge pour la décharge.

Le classificateur d'air, le séparateur à cyclone, le dépoussiéreur et le ventilateur à tirage induit forment un système de concassage complet. Une fois l'air comprimé filtré et séché, il est pulvérisé dans la chambre de broyage à travers la buse Laval à grande vitesse, à l'intersection de plusieurs flux d'air à haute pression.

Les matériaux sont à plusieurs reprises heurtés, frottés, cisaillés et écrasés. Les matériaux broyés sont déplacés vers la zone de classement avec le flux d'air ascendant sous l'action de l'aspiration du ventilateur. Sous la forte force centrifuge générée par la turbine de classification rotative à grande vitesse, les matériaux grossiers et fins sont séparés pour correspondre à la taille des particules. Les particules fines requises entrent dans le séparateur à cyclone et le dépoussiéreur à travers la roue de classification pour être collectées, et les particules grossières descendent. à la zone de broyage pour continuer le broyage.

Les sept avantages du classificateur à air sont les suivants :

● Le classificateur de flux d'air convient au concassage à sec de divers matériaux avec une dureté Mohs inférieure à 9, en particulier pour les matériaux à haute dureté, haute pureté et à haute valeur ajoutée.

● Le classificateur de flux d'air contient un dispositif de classification horizontal, la coupe supérieure est précise, la taille des particules de produit D97 : 2-45 microns est réglable, la forme des particules est bonne et la distribution granulométrique est étroite.

●Concassage à basse température et sans milieu, particulièrement adapté au concassage de matériaux sensibles à la chaleur, à bas point de fusion, contenant du sucre et volatils.

●Le processus de concassage est principalement complété par la collision entre les matériaux eux-mêmes, ce qui est différent du concassage mécanique qui repose sur le concassage par impact des matériaux par des lames ou des marteaux, de sorte que l'équipement est résistant à l'usure et la pureté du produit est élevée.

●L'équipement est facile à démonter et à nettoyer, et la paroi intérieure est lisse sans impasses.

●L'ensemble du système est scellé et écrasé, avec moins de poussière et de bruit, et le processus de production est propre et respectueux de l'environnement.

●Le système de contrôle du classificateur d'air adopte un contrôle de programme, facile à utiliser.