Avantages du broyeur à jet à lit fluidisé

Depuis l'avènement des équipements de broyage à jet et de calibrage dans les années 1930, les types ont été continuellement mis à jour et la structure a été continuellement améliorée. Broyeur à jet de lit (sur pulvérisation), etc.

Le broyeur à jet à lit fluidisé est un nouveau modèle qui a été mis en service à la fin des années 1970 et au début des années 1980. Il présente les caractéristiques suivantes: faible consommation d'énergie, usure légère, faible pollution, faible bruit, granulométrie fine et distribution uniforme, etc. Il est utilisé dans la résine synthétique, la production phénolique de résines, le PVC, les pigments et les colorants, les revêtements en poudre, les coupleurs les produits pharmaceutiques, les cosmétiques, les céramiques avancées, les poudres magnétiques, les abrasifs, les poudres métalliques, les aliments, les épices, l'acide stéarique, les graisses, les cires, les poudres minérales, les pesticides et les poudres mouillables ont été largement utilisés.

Le broyeur à jet à lit fluidisé superpose l'écoulement à jet unidirectionnel et l'écoulement à contre-jet inverse, et l'écoulement à jet unidirectionnel entre dans la chambre de broyage par la buse. , un champ d'écoulement à jet inverse concentrique est formé dans la zone de broyage, et les matériaux broyés sont fluidisés sous l'action de la différence de pression. La fluidisation fait référence à l'expansion du lit de particules à la vitesse de fluidisation critique dans le champ d'écoulement, et les particules solides dans le lit ont les caractéristiques d'écoulement du fluide.

Les matériaux broyés dans la zone de broyage sont accélérés dans le champ d'écoulement à contre-jet à grande vitesse, et un impact violent, une collision, un frottement et un cisaillement sont générés à l'intersection des jets de chaque buse, entraînant le broyage des matériaux. Les matériaux pulvérisés forment un flux d'air ascendant autour du point d'intersection, et les matériaux sont amenés au trieur à turbine horizontal supérieur pour une classification automatique. Les particules de poudre répondant aux exigences sont sélectionnées par le trieur puis collectées par le cyclone. Les grosses particules glissent vers la chambre de broyage le long de la paroi et continuent de broyer jusqu'à ce qu'elles soient séparées. Par conséquent, la poudre avec une bonne dispersibilité et une distribution granulométrique étroite peut être obtenue par le traitement de pulvérisation et de classification du broyeur à jet à lit fluidisé.

(1) Changez la ligne et le broyage par impact de surface du broyeur à jet traditionnel en un broyage par impact tridimensionnel de l'espace, et utilisez pleinement le flux d'air à grande vitesse généré par l'impact du jet dans le flux de matériaux dans la chambre de broyage , de sorte que la zone de broyage est similaire à un état fluidisé. Excellent broyage gaz-solide et effet de flux de circulation gradué, ce qui améliore l'efficacité du broyage par impact et l'utilisation complète de l'énergie. Par rapport aux autres méthodes traditionnelles, la consommation d'énergie est réduite de 30 à 40 % en moyenne ;

(2) Étant donné que la zone de broyage par impact et la bande d'écoulement gaz-solide sont placées dans l'espace central de la chambre de broyage, l'impact et l'abrasion des matériaux entraînés par le flux d'air à grande vitesse sur la paroi de la chambre de broyage sont évités, et le problème d'usure le plus grave dans le broyage par impact à jet est amélioré et considérablement réduit. le potentiel de contamination du matériau ;

(3) Des gaz protecteurs tels que l'azote ou l'argon de haute pureté sont utilisés comme milieu de travail pour empêcher l'oxydation, et le fonctionnement en boucle fermée a une faible consommation de gaz et réduit les coûts ;

(4) Il n'y a pas de vol de poussière pendant l'opération complète en boucle fermée, pas de pollution de l'environnement et pas de mal au corps humain;

(5) Après broyage par jet, l'activité de la poudre augmente. L'énergie du flux de jet à grande vitesse dans le processus de concassage et de classification du broyeur à jet peut non seulement provoquer l'impact et le broyage des particules, mais également modifier la structure interne des particules, en particulier l'état de surface, dans une certaine mesure. L'énergie du flux de gaz enlève des atomes ou des ions du réseau de particules, provoquant une perte mécanique de la structure cristalline. De cette manière, tandis que le matériau en poudre est pulvérisé de manière ultrafine, l'énergie de surface ou l'énergie interne des particules augmente, et l'activité des particules augmente. L'augmentation de l'activité des particules est non seulement bénéfique pour la réaction chimique, mais également bénéfique pour l'adsorption et l'enrobage des particules.

(6) La taille des particules du produit est fine, le rendement est important et convient à une production à grande échelle. la précision de la classification de la taille des particules est élevée, de sorte que la distribution granulométrique du produit est étroite et que la taille des particules du produit est également facile à régler.

Technologie de broyage fin à sec appliquée dans le domaine de la chimie agricole

Processus de production

La raison pour laquelle les fabricants de pesticides développent des composants et des formes galéniques spécifiques est de rendre les principes actifs efficaces pour réduire les facteurs défavorables à la croissance des cultures (tels que les ravageurs, les mauvaises herbes ou les champignons... ). Par conséquent, les agents phytosanitaires peuvent être considérés comme étant essentiellement un mélange de différents ingrédients. Ces ingrédients peuvent essentiellement être résumés en trois catégories :

ingrédient actif dans la formulation.

Charges pour diluer les substances actives telles que l'argile, le talc, le kaolin ou la silice.

Auxiliaires et additifs pour améliorer la qualité de la formulation (par exemple, stabilisants, agents mouillants, agents protecteurs, antimousses, etc.)

Dans le processus de production de pesticides, la première étape est l'alimentation et le mélange ; la deuxième étape est le broyage. Grâce à différents types d'équipements de broyage, comme indiqué ci-dessous, les particules de matériaux mélangés sont broyées et dispersées à la finesse cible pour répondre aux exigences de l'application. Après le broyage, il passe par un processus de tamisage pour éviter d'éventuelles particules surdimensionnées. Enfin, les additifs ou charges qui n'ont pas besoin d'être broyés sont ajoutés, et le mélange dispersif est à nouveau effectué.

Raisons pour lesquelles les particules de pesticides doivent être des particules ultrafines et une distribution granulométrique étroite :

Plus les particules d'ingrédient actif sont fines, plus l'action est puissante, ce qui signifie qu'une plus petite quantité peut être utilisée pour obtenir le même effet médicinal. Voici les facteurs sécuritaires, environnementaux et économiques :

Réduire les effets toxiques sur les personnes dans la zone de pulvérisation.

Réduire la pollution de l'environnement.

Réduisez les coûts de production des pesticides et augmentez les bénéfices en réduisant la quantité de l'ingrédient actif le plus coûteux utilisé dans la formulation.

La distribution granulométrique étroite facilite la simplification des étapes d'application des pesticides :

La poudre est dispersée dans l'eau avant application sur les cultures. Plus les particules sont fines, plus la suspension est stable et aucune sédimentation ne se produit lors de la manipulation.

Dans le processus de pulvérisation de pesticides, il réduit efficacement le problème des grosses particules obstruant la buse du système de pulvérisation.

Les broyeurs à impact mécaniques peuvent être utilisés pour le broyage fin de matériaux tendres à moyennement durs. Les plages de finesse typiques pour la taille médiane des particules vont de 20 à 500 μm. La vitesse périphérique est de 25 à 150 m/s. NETZSCH peut également fournir un autre modèle avec une méthode de contre-rotation et une vitesse allant jusqu'à 250 m/s. Le débit d'air dépend du type de rotor, assurant ainsi un broyage stabilisé en température. Le rotor est monté horizontalement et le joint d'arbre est du type labyrinthe sans contact en raison de la vitesse élevée de l'arbre.

Broyeur mécanique CSM avec fonction calibrage

Ce type de broyeur de calibrage offre la possibilité de réaliser simultanément les fonctions de broyage et de calibrage dans un seul système. Le classificateur CSM est une combinaison d'un classificateur à impact fin et d'un classificateur à roue de guidage. Entraîné par deux moteurs indépendants, l'un pour le disque de broyage et l'autre pour la roue de classement, le CSM peut régler avec précision la vitesse de la roue de classement pour obtenir une large gamme de finesse du produit final de d97 = 9 μm à 200 μm. En utilisant la forme géométrique de la roue du classificateur et le joint d'étanchéité entre la roue du classificateur et le capot supérieur de la machine, le contrôle précis de la limite supérieure de la taille des particules du matériau de broyage est assuré, réalisant ainsi une classification fine .

Le broyeur à jets à lit fluidisé convient au broyage ultra-fin de matériaux de différentes duretés (tendres à extrêmement durs). Dans la zone de broyage, les particules sont entraînées par le flux d'air à grande vitesse pour se heurter et se broyer, sans pièces de broyage supplémentaires, et le classificateur dynamique contrôle la taille maximale des particules. La vitesse de l'air en sortie de buse dans la chambre de broyage peut atteindre 500 à 600 m/s. En raison de l'énergie de broyage élevée et de la vitesse d'impact qui peuvent être générées dans le lit fluidisé, il est possible d'atteindre une finesse D50 de 1 à 5 μm.

En raison de cette caractéristique structurelle, le broyeur à jet présente une caractéristique très intéressante : il n'y a pas d'élévation de température dans la chambre de broyage pendant le processus de broyage. La raison en est que la chaleur générée lorsque les particules entrent en collision les unes avec les autres est compensée par le phénomène de refroidissement du gaz comprimé détendu, de sorte que la température dans la chambre de broyage reste constante et que les molécules de substance active ne soient pas détruites.

En tant que fabricant de machines, ALPA s'est consacré à la conception d'équipements et de systèmes de broyage, et les machines ont de nombreuses conceptions pratiques pour la maintenance des clients. La conception du capot supérieur avec l'ensemble de roue niveleuse peut être entièrement ouverte, la forme de la cavité rotative et la porte de maintenance correctement sélectionnée facilitent l'accès des utilisateurs aux composants internes. Il est construit en acier inoxydable, finement poli, et dispose d'une vanne de vidange au bas du broyeur afin qu'il puisse être nettoyé avec de l'eau pour un nettoyage facile.

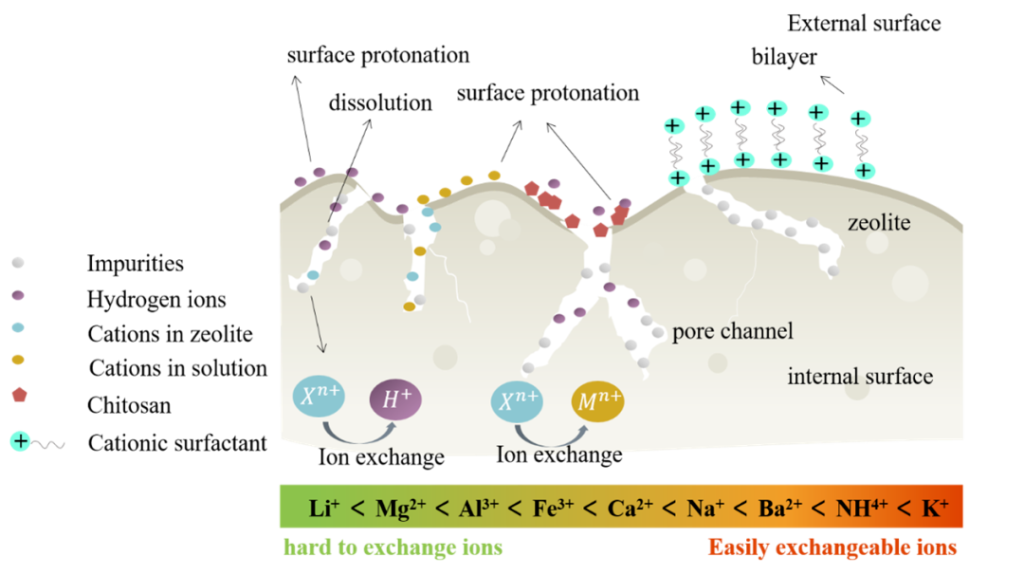

Technologie de modification de la zéolite naturelle et son application dans le traitement des eaux usées

Parmi de nombreuses technologies de traitement de l'eau, la méthode d'adsorption est devenue une technologie de traitement des eaux usées idéale en raison de ses avantages de fonctionnement simple, de faible consommation d'énergie, d'un bon effet d'élimination et d'une sélectivité élevée. Le développement d'adsorbants à faible coût et à haute efficacité est au cœur des méthodes d'adsorption. Comparés à d'autres adsorbants synthétiques à haute efficacité, les adsorbants naturels à faible coût présentent des avantages économiques et une valeur de protection de l'environnement plus élevés.

Les pores et canaux abondants des zéolithes naturelles et la charge négative en surface leur confèrent une bonne capacité d'adsorption pour les cations et une faible capacité d'adsorption pour les anions. Cela limite considérablement l'application des zéolithes naturelles dans l'élimination des polluants anioniques dans l'eau. Pour cette raison, de nombreuses études ont été menées sur la modification des zéolithes naturelles afin d'augmenter l'affinité pour les anions. La modification de surface est un moyen efficace d'augmenter l'affinité des zéolithes naturelles pour les polluants anioniques.

Différentes méthodes de modification auront des effets différents sur les propriétés physiques et chimiques de la zéolite, telles que la modification de la structure et de la taille des pores internes de la zéolite, ainsi que des groupes fonctionnels hydrophiles et hydrophobes et de surface. Le but principal de la modification physique est d'éliminer certaines impuretés à la surface de la zéolite et d'augmenter la surface spécifique. Le but de la modification chimique est : (1) d'éliminer les impuretés et de draguer les canaux de pores pour faciliter le processus d'entrée et de transfert des substances cibles, (2) d'introduire de nouveaux groupes fonctionnels pour modifier les propriétés de surface de la zéolite, telles que l'hydrophobicité, fournissant ainsi Nouveaux sites de liaison pour les polluants cibles.

La modification composite peut atteindre l'objectif de modification synergique en combinant plusieurs méthodes de modification. Afin de mieux équilibrer le coût de préparation et l'effet d'élimination, il est préférable d'améliorer la capacité d'adsorption de la zéolithe naturelle sur les polluants anioniques dans l'eau au moyen d'une modification du composé.

Il existe encore de nombreux défis dans le traitement pratique des eaux usées des zéolithes. Par exemple, la taille des pores des zéolithes naturelles appartient généralement à la catégorie des micropores, qui sont plus petits que le rayon des anions, ce qui va gêner leur migration et leur diffusion à l'intérieur de la zéolithe, ce qui n'est pas propice au processus d'adsorption. De plus, les composants des eaux usées réelles sont complexes et changeants, et les zéolithes sont facilement affectées par la coexistence d'ions et de valeurs de pH, ce qui entraîne de faibles effets d'adsorption et même des dommages structurels. De plus, la zéolithe saturée peut se transformer en une nouvelle source de pollution si elle n'est pas correctement éliminée.

(1) La méthode de modification de surface affectera les propriétés physiques et chimiques de la zéolite naturelle. La modification composite est un moyen efficace d'améliorer les performances d'adsorption d'anions de la zéolithe naturelle. Par exemple, en introduisant des matériaux mésoporeux pour élargir la taille des pores de la zéolite et améliorer l'efficacité de diffusion des anions dans la structure interne de la zéolite. En introduisant des groupes fonctionnels ayant une affinité pour les polluants cibles, les sites d'adsorption des zéolithes peuvent être enrichis et la sélectivité d'adsorption peut être améliorée.

(2) La combinaison de la zéolite naturelle avec d'autres procédés ou matériaux de traitement de l'eau peut améliorer efficacement son potentiel d'application dans le traitement des eaux usées. Les composants de la pollution dans les eaux usées réelles sont complexes et changeants, et l'utilisation combinée de plusieurs matériaux/processus est devenue le moyen courant d'améliorer l'effet du traitement des eaux usées. Les matériaux ou les procédés combinés contenant des zéolites naturelles/modifiées ont été largement utilisés dans le traitement des eaux usées, des eaux usées domestiques, des rivières et des lacs, etc. Les zéolites naturelles et leurs formes modifiées ont de bonnes perspectives d'application dans le traitement pratique des eaux usées.

(3) Le processus de modification et de régénération de la zéolite peut impliquer des solvants toxiques, causant de graves dommages à l'environnement et à la santé humaine. Un schéma de préparation et de régénération sûr et sans pollution doit être recherché, ou une méthode d'encapsulation stable développée comme solution pratique pour l'élimination finale et sûre des zéolithes.

Quelles sont les méthodes et les équipements communs pour la classification des poudres ?

En termes de préparation de poudre, la classification est d'une grande importance, et c'est l'une des principales technologies de traitement en profondeur de la poudre dans le domaine des matériaux non métalliques inorganiques.Sur la base des exigences de granulométrie de l'industrie moderne pour les poudres fines, la technologie de classification a Il n'est pas difficile de fabriquer des poudres de taille micronique, mais comment réduire la consommation d'énergie et produire des poudres avec une granulométrie très fine et une distribution granulométrique étroite est un défi rencontré ces dernières années.

La clé de la technologie de classement réside dans l'équipement de classement et le processus de classement. Afin de répondre à la classification de haute précision, il est nécessaire d'optimiser la combinaison de diverses classifications. Par conséquent, il est particulièrement important de comprendre et de maîtriser les principaux types et principes structurels d'équipements de calibrage pour l'optimisation du processus de calibrage. Dans ce domaine, il s'agit principalement de la classification des particules fines, qui est classée selon la nature du milieu. Il existe deux types de classification fine : la classification sèche (le milieu est l'air) et classification humide (le milieu est de l'eau ou d'autres liquides).

Le milieu fluide de la classification sèche est généralement du gaz, qui peut être divisé en classification par gravité, classification de la force d'inertie et classification de la force centrifuge en fonction de la force. Ensuite, je présenterai le principe de classement, le champ d'application et les caractéristiques de l'équipement de classement représentatif dans le classement à sec .

Classification de la gravité et classification de la force d'inertie

Le principe de la classification gravimétrique est de classer des particules de différentes tailles dans le champ gravitationnel avec différentes vitesses finales de sédimentation.Dans un milieu gazeux approprié, sous une certaine température, pour une particule ayant une certaine densité, la vitesse finale de sédimentation n'est liée qu'à la diamètre des particules. De cette manière, la classification en fonction de la taille des particules peut être réalisée en fonction de la différence de vitesse finale de sédimentation des particules. Selon la direction du flux d'air, il peut être divisé en type de flux horizontal, type de flux vertical et flux en zigzag taper.

La classification de la force d'inertie est l'opération consistant à disperser et suspendre des groupes de particules solides dans le flux d'air et à modifier brusquement le sens de déplacement du flux d'air, en utilisant la différence de force d'inertie entre les particules légères et lourdes pour classer le groupe de particules. et classificateur de type K.

Classification de la force centrifuge

Principe : Parce que la force sur les particules fines dans le champ gravitationnel est trop faible, il est difficile de classer les particules fines, de sorte que le champ de force centrifuge est utilisé à la place du champ gravitationnel pour atteindre l'objectif de renforcer la classification à travers le rotor , et les particules fines s'écoulent avec le flux de gaz en raison de la force de traînée du flux de gaz. Lorsqu'elles pénètrent à l'intérieur du rotor, les particules sont soumises à une force centrifuge vers l'extérieur. Lorsque la force de traînée de l'air est supérieure à la force centrifuge, les particules traversent le rotor avec l'air et deviennent des produits fins ; sinon, les particules ne peuvent pas traverser le rotor et deviennent des produits grossiers.

classificateur d'air

Champ d'application: Il convient à la classification fine des produits de la taille d'un micron en voie sèche.Il peut classer les particules sphériques, en flocons et irrégulières, et peut également classer les particules de différentes densités.La taille des particules du produit calibré peut atteindre D97 : 3 -150 microns, la taille des particules du produit peut être ajustée en continu et le remplacement de la variété est extrêmement pratique.

Efficacité de la classification : 60 % à 90 %. L'efficacité de la classification est liée aux propriétés du matériau et à la teneur en particules qui répondent à la taille des particules. Si le matériau a une bonne fluidité et que la teneur en particules qui répondent aux exigences en matière de taille des particules est élevée , l'efficacité sera élevée, et vice versa.

Caractéristiques de l'équipement : il présente les avantages d'une taille de produit réglable en continu, d'une efficacité de classification élevée et d'un point de coupe précis.

Industrie d'application : largement utilisé dans l'industrie chimique, les minéraux (particulièrement adaptés à la classification des produits non minéraux tels que le carbonate de calcium, le kaolin, le quartz, le talc, le mica), la métallurgie, les abrasifs, la céramique, les matériaux réfractaires, la médecine, l'alimentation, les pesticides, produits de soins de santé, nouveaux matériaux, etc. industrie.

Technologie de modification des revêtements inorganiques et organiques au dioxyde de titane

Le dioxyde de titane rutile est un semi-conducteur avec une largeur de bande interdite d'environ 3,0 eV. Il a une forte activité photocatalytique sans modification de surface, de sorte qu'il peut produire des radicaux libres d'oxygène hautement actifs sous le rayonnement des rayons ultraviolets solaires. , ce radical libre d'oxygène peut exercer une forte capacité d'oxydation, ce qui endommagera le milieu autour du dioxyde de titane et affectera la durée de vie du produit. Par conséquent, la modification de surface est une tâche extrêmement importante dans la production et le traitement du dioxyde de titane.

La modification de surface est l'utilisation d'additifs de modification pour réagir avec la surface du dioxyde de titane, modifiant ainsi les caractéristiques de surface et améliorant les performances du produit. À l'heure actuelle, la modification de surface du dioxyde de titane est grossièrement divisée en deux méthodes : revêtement inorganique et revêtement organique.

1. Revêtement inorganique de dioxyde de titane

Le revêtement inorganique consiste à revêtir la surface des particules de dioxyde de titane d'un film mince inorganique monocouche ou multicouche au moyen d'une réaction de sédimentation, formant une barrière entre les particules et le milieu, de manière à améliorer les performances du dioxyde de titane. La modification de surface inorganique du dioxyde de titane est généralement effectuée par un revêtement d'aluminium, un revêtement de silicium, un revêtement de zirconium et plusieurs méthodes de revêtement mixte.

Pour le revêtement de silicium, le film formé dans des conditions neutres et légèrement acides est relativement "duveteux", tandis que le film formé dans des conditions alcalines est relativement dense, généralement par hydrolyse du silicate de sodium pour générer du silicium Les micelles sont alors fixées à la surface du titane dioxyde de carbone à travers des liaisons Ti-O-Si, et en même temps, la formation de liaisons Si-O-Si peut également être utilisée pour garantir que le film est continu et uniforme.

Pour le revêtement d'aluminium, la liaison Ti-O-Al est formée par la réaction de OH-Al et du groupe -OH à la surface du dioxyde de titane. L'augmentation du nombre de grappes facilite l'enrobage. Dans le même temps, dans des conditions de pH élevé, le taux de croissance directionnel de OH-Al occupe une position dominante par rapport au taux de sédimentation lorsque la température est élevée, et la morphologie du film passe de couches uniformes et continues en forme de feuille à des flocs relativement lâches. .

Le revêtement inorganique est spécifiquement divisé en deux méthodes : revêtement sec et revêtement humide selon différentes méthodes de traitement.

(1) Revêtement sec de dioxyde de titane

Dans le revêtement sec, les halogénures métalliques sont généralement attachés à la surface du dioxyde de titane par pulvérisation d'air, et après torréfaction et oxydation, de la vapeur chaude est introduite pour favoriser son hydrolyse pour former un revêtement en film mince sur la surface des particules.

(2) revêtement humide de dioxyde de titane

Le revêtement humide est principalement réalisé en milieu aqueux, qui est également subdivisé en trois types : méthode d'ébullition, méthode de neutralisation et méthode de carbonisation.

2. Revêtement organique en dioxyde de titane

L'historique de développement du revêtement organique est plus court que celui du revêtement inorganique, mais il se développe très rapidement en raison des caractéristiques d'un faible dosage (généralement seulement 0,1% à 1% du poids du pigment) et d'un effet important. Il existe trois méthodes principales de revêtement organique en laboratoire, à savoir la méthode humide de dispersion à grande vitesse, la méthode de dispersion par vibration et la méthode de pulvérisation de machine à poudre de gaz. Dans le processus d'expérimentation quotidien, nous adoptons principalement la méthode humide de dispersion à grande vitesse pour le traitement.

Généralement, dans le processus de revêtement organique, une partie de l'agent de traitement organique est reliée à la surface du dioxyde de titane par adsorption physique, et l'autre partie réagit avec les groupes hydroxyle à la surface des particules, puis se combine étroitement avec le surface du dioxyde de titane. Des dispersants, des agents de couplage, des tensioactifs, etc. sont utilisés.

3. Revêtement composite au dioxyde de titane

Étant donné que le revêtement inorganique et le revêtement organique ont leur propre accent. D'une manière générale, le but principal du revêtement inorganique est de réduire l'activité photocatalytique du dioxyde de titane, d'améliorer sa résistance aux intempéries, augmentant ainsi la durée de vie du produit, tandis que le but principal du revêtement organique est d'améliorer la capacité de dispersion du produit dans différents milieux et stabilité de la dispersion.

Les deux méthodes ne peuvent pas se remplacer, donc dans les opérations d'application pratiques, le mode de fonctionnement du premier revêtement inorganique puis de la modification organique est principalement utilisé pour modifier la surface des particules de dioxyde de titane pour atteindre l'objectif, c'est-à-dire utiliser du silicium, inorganique soluble des sources telles que l'aluminium et le zirconium (tels que le dioxyde de silicium, l'oxyde d'aluminium, etc.) complètent une ou même plusieurs couches de revêtements inorganiques dans leurs conditions de température et de pH appropriées respectives pour améliorer leur résistance aux intempéries. Sélectionnez ensuite une structure de pontage appropriée pour connecter des groupes d'acides gras ou d'acides aromatiques à forte hydrophilie afin d'améliorer sa dispersibilité dans l'eau et sa stabilité de dispersion.

Broyage de matières premières réfractaires

Le concassage est un processus essentiel dans l'industrie réfractaire. Les matières premières livrées à l'usine vont de la poudre à environ 350 mm, dont la plupart sont des blocs de plus de 25 mm. Le processus de broyage et la sélection des matières premières en usine sont la clé de la production de produits de haute qualité, qui ont un impact direct sur les propriétés du produit. De plus, du point de vue de la comptabilité analytique, la puissance consommée par les équipements de concassage et de concassage représente une part importante. Afin d'économiser de l'énergie et de réduire les coûts, il faut faire attention au processus de broyage.

L'essence du processus de broyage est liée aux facteurs suivants, c'est-à-dire surmonter la tension superficielle des particules de surface du matériau et surmonter l'attraction coulombienne entre les particules internes du matériau. Partant du concept de base du système de dispersion physique et chimique du silicate, il n'est pas difficile de voir que les particules du matériau broyé sont encore très grosses lorsqu'elles sont broyées pour la première fois, de sorte que la surface et l'énergie de surface des particules sont petites. , Il est difficile d'écraser le matériau en dessous de 1 μm (micron), plus la particule est petite, plus l'énergie de surface est élevée, donc lors de l'écrasement fin, plus d'énergie sera consommée pour surmonter l'énergie de surface. De plus, lors du broyage fin, en raison du mouvement thermique accéléré des particules, la probabilité de collision des particules augmente, et une coalescence et une coagulation peuvent également se produire. Par conséquent, le processus de concassage doit être organisé correctement et la méthode et l'équipement de concassage doivent être sélectionnés en fonction du degré de dispersion du produit final.

Le but du broyage :

(1) Le concassage est un maillon important de l'opération dans le processus d'enrichissement. Lors de la séparation et de l'enrichissement de particules du même composant à partir de minerai brut agrégé par deux minéraux différents ou plus, le minerai brut doit d'abord être broyé afin de distinguer par type.

(2) Afin de favoriser l'interaction entre les différentes phases, ou disperser uniformément les particules solides dans le liquide, par exemple, préparer de la boue.

(3) Préparez différentes tailles de particules en fonction des exigences du processus. Augmenter les défauts de réseau et la surface spécifique du matériau, accélérer les réactions physiques et chimiques et favoriser le frittage.

Les méthodes de broyage peuvent être grossièrement divisées en quatre types : extrusion, impact, broyage et fendage. La fonction de diverses machines de concassage est une combinaison des méthodes ci-dessus.

Le concassage est divisé en concassage à sec et concassage humide. Le concassage humide est principalement utilisé dans la production de céramiques ou de matériaux réfractaires spéciaux. Comparé au broyage à sec, il présente les avantages suivants :

(1) Le taux de broyage est important et la taille des particules du matériau broyé est petite.

(2) L'efficacité de broyage est élevée et le phénomène de "paroi de poudre" lors du broyage à sec n'est pas facile à produire (mais lorsque la taille des particules du produit broyé est inférieure à 0,01 mm, une agrégation de poudre se produira également);

(3) La perte par frottement de l'équipement et du corps de broyage est faible ;

(4) Bonne prévention de la poussière, propice à une production civilisée et à l'automatisation des processus.

De plus, il existe le concassage à basse température, le concassage à sec et le concassage auto-générateur basé sur l'impact et le frottement des matériaux broyés, qui sont classés en fonction du milieu de broyage.

Lors du concassage des matières premières, la densité volumique et l'indice de résistance du matériau sont d'une grande importance pour la sélection de l'équipement de concassage et l'analyse de l'efficacité du concassage.

Les caractéristiques et l'application de la poudre de zircone

La céramique de zircone est un nouveau type de céramique de haute technologie. En plus de sa haute résistance, de sa dureté, de sa résistance aux températures élevées, de sa résistance à la corrosion acide et alcaline et de sa stabilité chimique élevée, il présente également les caractéristiques de résistance aux rayures, d'absence de blindage de signal et d'excellentes performances de dissipation thermique. , En même temps, il a une forte usinabilité et un bon effet d'apparence, et convient à la production de masse.

1 Point de fusion élevé

Le point de fusion de la zircone est de 2715°C. Le point de fusion plus élevé et l'inertie chimique font de la zircone un bon matériau réfractaire.

2 Dureté élevée et bonne résistance à l'usure

Les céramiques de zircone ont une plus grande dureté et une meilleure résistance à l'usure. D'après les données spécifiques, la dureté Mohs de la céramique de zircone est d'environ 8,5, ce qui est très proche de la dureté Mohs du saphir 9, tandis que la dureté Mohs du polycarbonate n'est que de 3,0, la dureté Mohs du verre trempé est de 5,5 et la dureté Mohs d'alliage aluminium-magnésium La dureté Mohs du verre Corning est de 6,0 et la dureté Mohs du verre Corning est de 7.

3 Résistance et ténacité relativement élevées

Les céramiques de zircone ont une résistance élevée (jusqu'à 1500MPa). Bien qu'il existe un grand écart de ténacité par rapport à certains métaux, par rapport à d'autres matériaux céramiques, la céramique de zircone est considérée comme la meilleure du "cercle céramique" (1-35MPa .m1/2).

4 Faible conductivité thermique, faible coefficient de dilatation

La conductivité thermique de la zircone est la plus faible parmi les matériaux céramiques courants (1,6-2,03 W/(m.k)) et son coefficient de dilatation thermique est proche de celui du métal. Par conséquent, la céramique de zircone convient aux matériaux céramiques structuraux, tels que les pièces structurelles d'apparence de téléphone portable en céramique de zircone.

5 Bonnes performances électriques

La constante diélectrique de la zircone est 3 fois supérieure à celle du saphir, le signal est plus sensible et convient mieux aux patchs de reconnaissance d'empreintes digitales, etc. Du point de vue de l'efficacité du blindage, la céramique de zircone, en tant que matériau non métallique, n'a pas de blindage effet sur les signaux électromagnétiques, et n'affectera pas du tout la disposition de l'antenne interne, et peut être facilement intégré pour s'adapter à l'ère 5G.

Les céramiques de zircone sont largement utilisées dans l'industrie et la vie modernes. Présentons brièvement ses principales applications.

1 Téléphones portables et autres domaines électroniques 3C

Les céramiques de zircone n'ont pas de protection contre les signaux, résistent aux chutes, à l'usure et au pliage, et ont en même temps un aspect chaud et jade et une bonne sensation de main. Ils sont largement utilisés dans l'électronique 3C comme les téléphones portables. Principalement utilisé comme fond de panier de téléphone portable et autres pièces structurelles de téléphone portable.

2 Champ d'usure intelligent

Par rapport au métal, la céramique de zircone a une meilleure résistance à l'usure, une surface lisse, une bonne texture et aucune oxydation. Des marques bien connues telles que la célèbre marque suisse "Radar", Apple et Chanel ont lancé des montres en céramique haut de gamme.

3 Champ de communication optique

À l'heure actuelle, les férules et les manchons en céramique sont largement utilisés dans les connecteurs de connecteurs de fibres optiques. La virole en céramique en céramique à haute résistance et haute ténacité peut non seulement répondre aux exigences de haute précision, mais également avoir une longue durée de vie et une très faible perte d'insertion et perte de retour.

4 Domaine biomédical

En raison de leur résistance élevée, de leur ténacité élevée, de leur résistance à la corrosion, de leur résistance à l'usure et de leur bonne biocompatibilité, les matériaux céramiques à base de zircone sont les plus couramment utilisés dans le domaine de la biomédecine comme matériaux de restauration dentaire et couteaux chirurgicaux.

5 Domaine automobile

La conductivité thermique de la céramique de zircone est faible et le coefficient de dilatation thermique est relativement important, de sorte que les composants utilisés pour fabriquer la chambre de combustion du moteur ont une bonne isolation thermique et, en même temps, ils sont plus proches des matériaux métalliques en termes de dilatation thermique. . Il peut être utilisé comme plaque inférieure de culasse, chemise de cylindre, couronne de piston, siège de soupape, etc. Cependant, en raison des conditions de travail difficiles du moteur, la résistance des composants en céramique change considérablement à des températures élevées, il y a donc toujours un beaucoup de chemin à parcourir avant l'application commerciale.

6 Champ de bijoux

La céramique de haute précision et la poudre d'alliage de métaux précieux sont mélangées et cuites, et finalement intégrées dans la conception de bijoux après plusieurs procédures précises et strictes et plusieurs polissages à la machine. Cette céramique est non seulement légère et résistante à l'usure, mais possède également des propriétés anti-sensibilité et est agréable à porter.

7 Vie quotidienne

La céramique a les caractéristiques de résistance à haute température, résistance à la corrosion, résistance à l'oxydation, haute résistance, résistance à l'usure et propriétés antibactériennes naturelles, et peut être utilisée comme bols et cuillères en porcelaine, vases, couteaux en céramique, etc.

8 Autres champs

Les céramiques de zircone ont de bonnes propriétés mécaniques et sont résistantes à l'usure et à la corrosion. Ils peuvent être utilisés comme roulements en céramique et peuvent également être transformés en couteaux en céramique.

Préparation et situation actuelle de la poudre minérale non métallique ultrafine

Avec l'application des ressources minérales non métalliques dans divers domaines de l'économie et de la société, le développement des ressources minérales non métalliques a été considérablement renforcé. Étant donné que ces minéraux non métalliques sont utilisés dans de nombreux domaines, il existe une forme d'utilisation de la poudre, qui rend la poudre minérale non métallique dans l'industrie. La technologie de traitement met en avant des exigences plus élevées, telles que l'ultra-fin.

La poudre ultrafine fait référence à une série de matériaux ultrafins avec des tailles de particules allant du micromètre au nanomètre. À l'heure actuelle, la large application des poudres minérales non métalliques dans les nouveaux matériaux modernes de haute technologie est basée sur leurs fonctions uniques. La fonction de la plupart des minéraux non métalliques dépend de la taille, de la distribution et de la forme des particules. Tels que le renforcement ou le renforcement dans les matériaux composites à base de polymères, la résistance et la ténacité des matériaux céramiques, le taux de couverture, le pouvoir colorant en tant que pigments pour la fabrication du papier et les revêtements, et les propriétés électriques, magnétiques, optiques, d'absorption des ondes et de protection des poudres , catalyse, adsorption , rhéologie, antibactérien, décoloration, liaison, etc. sont tous liés à sa taille de particules, sa distribution granulométrique et sa forme de particules.

En raison de la poudre ultrafine, elle possède d'excellentes propriétés physiques et chimiques telles qu'une grande surface spécifique, une activité de surface élevée, une vitesse de réaction chimique rapide, une basse température de frittage, une résistance élevée du corps fritté, de bonnes performances de remplissage et de renforcement et un taux de couverture élevé. De nombreux domaines d'application nécessitent une granulométrie fine (micron ou submicron) de matières premières minérales non métalliques (matériaux).

À l'heure actuelle, dans le traitement de la poudre de minerai non métallique ultrafine, la méthode physique est la principale méthode de préparation. Et d'une manière générale, le processus de transformation des matières premières en poudre ultrafine est principalement divisé en deux étapes : le concassage et la classification. Le matériau entre d'abord dans l'équipement de concassage ultra-fin pour le concassage. Parce que la structure de chaque particule est différente, l'énergie requise pour le concassage est différente et la force reçue dans l'équipement de concassage n'est pas égale, de sorte que la forme et la taille des fines particules après le concassage ne sont pas les mêmes. , seule une partie des particules répond aux exigences granulométriques. Dans le processus de production proprement dit, les particules sont souvent entièrement broyées en prolongeant le temps de broyage pour respecter la norme de taille des particules, ce qui non seulement augmente la consommation d'énergie, mais peut également entraîner un broyage excessif. Par conséquent, il est nécessaire de séparer les particules avec la taille de particule requise dans le temps, de sorte que la technologie de classification ultrafine joue également un rôle important dans le processus de préparation de la poudre ultrafine.

À l'heure actuelle, l'équipement de broyage ultrafin couramment utilisé comprend principalement un broyeur à impact, un broyeur à agitation, un broyeur à jet et un broyeur vibrant. Quelle que soit l'évolution de l'industrie des poudres, le principal moyen d'obtenir des poudres minérales non métalliques ultrafines reste la pulvérisation mécanique.

La classification de la poudre ultrafine est basée sur le fait que des particules de différentes tailles de particules sont soumises à la force centrifuge, à la gravité, à la force d'inertie, etc. dans le milieu, entraînant différentes trajectoires de mouvement, de manière à réaliser la séparation des particules de particules différentes. tailles et entrez leurs dispositifs de collecte respectifs.

Selon les différents supports utilisés, la qualité ultra-fine est généralement divisée en deux types : le type sec et le type humide. La classification par voie humide utilise un liquide comme milieu de dispersion, avec une précision de classification élevée et une bonne uniformité. Cependant, il existe une série de problèmes opérationnels de suivi tels que le séchage et le traitement des eaux usées en classification humide, ce qui limite son développement.

À l'heure actuelle, l'équipement de classification largement utilisé dans la production industrielle est le classificateur d'air à turbine, qui peut être divisé en type de roue verticale et type de roue horizontale selon la forme d'installation de la roue de classification.

Au cours d'années d'exploration et de pratique, la technologie de traitement ultra-fine de poudre de minerai non métallique devient de plus en plus mature, et il existe de plus en plus de processus et d'équipements techniques sur le marché. Afin d'améliorer la capacité de production et l'efficacité, les entreprises concernées effectuent le traitement de la poudre de minerai non métallique. Dans le processus, combiné à sa propre réalité et à ses besoins de production, faire une sélection complète de technologies, de processus et d'équipements, et renforcer le contrôle des paramètres pertinents et des ajustements de processus dans le processus de traitement.

Application des minéraux de lithium dans la production de verre et de céramique de haute qualité

Avec l'avènement des véhicules à énergies nouvelles, les batteries au lithium sont devenues le centre d'attention et l'objet de recherches scientifiques. Les minéraux contenant du lithium ont non seulement un grand potentiel dans le domaine des nouvelles énergies, mais ont également des fonctions importantes et jouent un rôle particulier dans l'industrie du verre de haute qualité. Le spodumène et la pétalite sont des minéraux contenant du lithium et sont des matières premières pour l'extraction du lithium. Les deux sont souvent produits dans des pegmatites granitiques et deviennent des minéraux paragénétiques. En raison de ses propriétés physiques et chimiques particulières, il est largement utilisé dans la production de verre et de céramique de haute qualité.

1. Verrerie

Dans la production de verrerie, bien que l'oxyde de lithium ne soit pas une partie importante de la composition du verre, il possède une excellente capacité de fusion, ce qui peut réduire la température de fusion, prolonger la durée de vie du four, améliorer l'efficacité de la fusion et ainsi améliorer la qualité du produit. . L'ajout de concentré de spodumène peut être utilisé pour produire de la verrerie de haute qualité pour l'emballage de cosmétiques. Le spodumène à faible teneur en verre a également été progressivement accepté par le marché.

2. Vaisselle

Dans la production de contenants, la teneur en Fe2O3 de la vaisselle est nettement inférieure à celle de produits similaires. L'utilisation de spodumène à haute teneur en oxyde de lithium et à faible teneur en fer peut garantir que le produit répond aux exigences de couleur spécifiées. De plus, un spodumène de haute qualité peut non seulement abaisser le point de fusion, mais également réduire la viscosité de la masse fondue. Par conséquent, la formabilité est bonne et l'efficacité de la production sera considérablement améliorée.

3. Fibre de verre

L'utilisation d'oxyde de lithium dans la production de fibres de verre peut non seulement réduire les dommages causés par le fluor à l'environnement, mais également avoir le même effet que dans la production de verrerie, comme l'abaissement du point de fusion et l'amélioration de l'effet de fusion, améliorant ainsi la qualité de la production. . La viscosité de la masse fondue est faible, facile à utiliser, à basse température de travail et longue durée de vie de l'équipement.

4. Écran d'affichage du téléviseur

L'oxyde de lithium extrait du concentré de spodumène ou pétalite est le composant principal des téléviseurs monochromes. La combinaison d'oxyde de lithium et de baryum réduit le rayonnement transmis à travers le panneau, améliorant les caractéristiques de moulage et la finition de surface de l'écran. Dans l'application de la télévision couleur, l'utilisation du plomb étant progressivement interdite, il est remplacé par l'oxyde de lithium. La zircone et le baryum sont de plus en plus utilisés dans les formulations, tandis que l'oxyde de lithium est utilisé comme fondant.

5. Produits céramiques haute température

Dans l'industrie céramique établie, le lithium est une partie importante de la formulation. Le spodumène en tant que charge à faible taux d'expansion contribue à la formation de la phase d'aluminosilicate de lithium à faible taux d'expansion. Ajouter une grande quantité de spodumène, et choisir une température de calcination appropriée, les réactions suivantes se produisent :

Li2O.Al2O3.aSiO2+SiO2= Li2O.Al2O3.8SiO2

(spodumène) + (oxyde de silicium) = (solution solide de β-spodumène)

La silice libre est assimilée en solution solide de β-spodumène, présentant une dilatation thermique presque négligeable. Par conséquent, le produit a une résistance aux chocs thermiques.

6. Glaçage

L'oxyde de lithium peut être utilisé pour réduire la viscosité de la masse fondue et améliorer la fluidité du revêtement. Il peut également réduire le temps de cuisson et la température de cuisson.

7. Céramique entièrement vitrifiée

Le flux de spodumène plus feldspath peut réduire la température de cuisson des appareils sanitaires généraux de 30 à 40 °C. Les Italiens ont ajouté du spodumène au corps en céramique ultra-blanc pour réduire l'effet de retrait et ainsi améliorer l'efficacité de la production. Le corps vert à faible porosité avec spodumène ajouté assure une absorption minimale de la poussière tout en augmentant l'efficacité de la combustion.

Avec la large application de l'oxyde de lithium dans la céramique, la fibre de verre, le verre plat et la télévision couleur, etc., il s'est progressivement étendu à l'industrie métallurgique. L'oxyde de lithium peut être utilisé pour modifier la viscosité des scories, améliorer la récupération du métal et réduire la possibilité de scories dans le métal.

Effet de modification de surface du carbonate de calcium nano

L'évaluation de l'effet de la modification est un maillon essentiel du processus de modification. Certaines conjectures peuvent être vérifiées par certaines méthodes de détection, et le processus de modification peut être ajusté et optimisé en analysant ses facteurs d'influence pour améliorer les performances du carbonate de nano-calcium.

Il existe principalement deux méthodes d'évaluation traditionnelles, l'une consiste à détecter et à évaluer directement l'échantillon modifié, et l'autre consiste à transformer l'échantillon modifié en un matériau composite pour étudier l'effet d'amélioration des performances du matériau composite en raison de la modification. En comparaison, l'évaluation directe est rapide et efficace.

1. Indice d'activation et valeur d'absorption d'huile

L'indice d'activation et la valeur d'absorption d'huile sont des indicateurs d'évaluation couramment utilisés pour l'effet de modification du carbonate de nano-calcium. L'indice d'activation peut être utilisé pour évaluer l'effet hydrophobe du nano-carbonate de calcium après modification de surface, et la valeur d'absorption d'huile se réfère à la consommation d'huile de nano-carbonate de calcium dans l'application. D'une manière générale, plus l'indice d'activation est élevé et plus la valeur d'absorption d'huile est faible, meilleur est l'effet de modification.

2. Hydrophobie

L'hydrophobicité est un indice d'évaluation important du carbonate de nano-calcium, et c'est aussi un point chaud de la recherche dans la modification du carbonate de nano-calcium. L'angle de contact statique peut être utilisé pour caractériser l'hydrophobie du carbonate de nano-calcium. Le type de modificateur a un impact significatif sur l'hydrophobicité du nano-carbonate de calcium modifié. L'acide stéarique, l'agent de couplage silane, l'acide oléique, l'agent de couplage titanate, etc. sont des modificateurs hydrophobes couramment utilisés. Au cours du processus de modification de surface, ces modificateurs se fixent progressivement à la surface des particules, réduisant ainsi l'énergie de surface des particules de nano-carbonate de calcium.

3. Quantité de revêtement et taux de revêtement

En détectant la quantité de revêtement et le taux de revêtement, la situation de revêtement du carbonate de nano-calcium peut être comprise, ce qui est d'une grande aide pour l'étude du mécanisme de modification et l'évaluation de l'effet de modification. Habituellement, selon la température de décomposition ou la température de volatilisation de différentes substances, le carbonate de nano-calcium modifié peut être soumis à une analyse thermogravimétrique pour obtenir la quantité de revêtement du modificateur, puis le rapport de revêtement peut être obtenu.

De plus, certains chercheurs ont construit un modèle de revêtement correspondant grâce à l'étude du mécanisme du modificateur, calculant ainsi la quantité de revêtement théorique ou le taux de revêtement, et comprenant la situation de revêtement en la comparant avec la quantité de revêtement réelle ou le taux de revêtement. , et fournit également une base pratique pour l'étude du mécanisme de modification.

4. Taille et forme des particules

La granulométrie et la morphologie du nano-carbonate de calcium dépendent principalement de son procédé de préparation. Par conséquent, dans le processus de modification in situ, les conditions du processus telles que la concentration de la phase liquide, la vitesse d'agitation, la température et le type et la concentration des modificateurs affecteront le carbonate de nano-calcium. En contrôlant la nucléation, la cristallisation et la croissance de ces facteurs, du carbonate de nano-calcium de différentes formes et tailles peut être préparé.

5. Blancheur

Pour les revêtements, la fabrication du papier, le caoutchouc, les plastiques et d'autres industries, la blancheur est un indicateur important pour évaluer le nanocarbonate de calcium. La blancheur du nanocarbonate de calcium modifié n'est pas seulement liée au choix du modificateur, mais également à l'humidité, à la température de séchage et au temps de séchage. Généralement, plus le temps de séchage est long, plus la température est élevée et moins il y a d'humidité, plus la blancheur est élevée.

6. Dispersion

Le carbonate de nano-calcium peut être largement utilisé comme charge dans les industries du caoutchouc, du plastique, du papier et autres. Par conséquent, la dispersion du nano-carbonate de calcium dans l'organisme est également un indice d'évaluation important. En balayant l'organisme rempli avec un microscope électronique, on peut observer visuellement la distribution du nano carbonate de calcium. En plus de l'effet de performance et de modification du carbonate de nano-calcium lui-même, sa quantité de remplissage est également un facteur important affectant la dispersion.