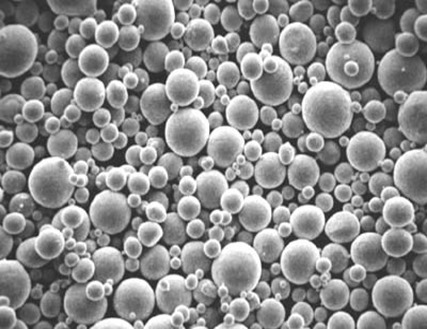

L'industrie électronique haut de gamme se développe rapidement et la demande du marché pour la poudre de silice sphérique est importante

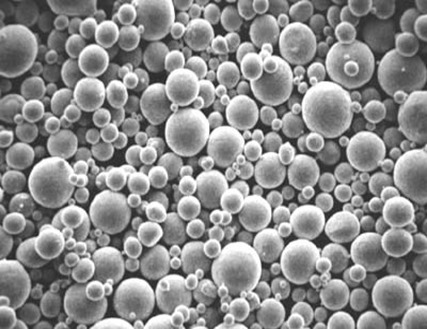

La poudre de silice sphérique est constituée de poudre de silice angulaire sélectionnée comme matière première et transformée en matériau de poudre de silice sphérique par la méthode de la flamme. Il a une bonne fluidité, une faible contrainte, une petite surface spécifique et une densité apparente élevée. Il peut être obtenu comme charge. Un taux de remplissage et une uniformité plus élevés sont largement utilisés dans les cartes PCB haut de gamme, les composés de moulage époxy pour les circuits intégrés à grande échelle, les revêtements haut de gamme, les céramiques spéciales, etc. Le prix est 3 à 5 fois supérieur à celui de la poudre de silicium angulaire.

La micropoudre de silicium est l'une des matières premières de base de l'industrie électronique, et l'expansion du marché de l'emballage avancé a entraîné la croissance de la demande de poudre sphérique. Selon les données de Yole, avec la modernisation de l'industrie électronique, l'échelle du marché de l'emballage avancé s'est progressivement élargie. Il devrait occuper près de 50 % de la part de marché de l'emballage en 2024, ce qui devrait stimuler davantage la croissance de la demande de micropoudres de silicium sphériques.

Avec le développement vigoureux des industries électroniques haut de gamme telles que l'intelligence 5G, les laminés plaqués de cuivre haute performance et les industries de l'emballage des puces devraient stimuler le marché incrémentiel des charges de micropoudre de silicium. Selon les rapports d'Absolute, les ventes mondiales de silice sphérique pour les charges atteindront 159 000 tonnes en 2023 et la taille de son marché atteindra 660 millions de dollars américains en 2024, le CARG5 atteignant 9,2 %. La production de silice sphérique au cours de la même année est estimée à 184 900 tonnes, et la production et les ventes globales ont continué de croître. Selon les données de l'industrie mondiale des laminés plaqués de cuivre et des emballages de puces calculées par le Guotai Junan Securities Research Institute, la demande mondiale totale de micropoudre de silicium sphérique devrait passer de 225 800 tonnes en 2020 à 396 200 tonnes en 2025, avec une croissance moyenne composée taux de 11,90 tonnes de 2020 à 2025. %.

Il existe une large perspective pour l'intelligence automobile. La demande de cartes de circuits imprimés (PCB) pour un seul véhicule à énergie nouvelle est plus de 5 fois supérieure à celle des véhicules ordinaires. Selon la recherche sur la chaîne industrielle et d'autres données, on estime que la demande de poudre de silicium sphérique pour les véhicules à énergie nouvelle atteindra 28 231,6 tonnes, dont le stratifié plaqué cuivre pour véhicule à énergie nouvelle et la micro-poudre de silicium sphérique pour l'emballage des puces a augmenté à 15 880.3 /12 351,3 tonnes respectivement.

La tendance générale du métaverse est le moteur du développement et de la mise à niveau de la puissance de calcul. D'une part, la croissance des serveurs a accru la demande de PCB ; d'autre part, les serveurs à haut débit, à grande capacité et à haute performance continueront à se développer, créant une forte demande pour les produits PCB de haut niveau, à haute densité et à haut débit. Selon la recherche sur la chaîne industrielle et d'autres données, on estime que la demande de poudre de silicium sphérique pour les serveurs atteindra 18 542,1 tonnes en 2025, dont le volume de remplissage de poudre de silicium sphérique pour les stratifiés plaqués de cuivre et les emballages de puces passera à 10 429,9/8 112,2 tonnes en 2025, respectivement.

La demande de PCB haute performance entraîne l'expansion du marché de la microsilice sphérique. Les caractéristiques à ondes courtes et à haute fréquence de la technologie de communication 5G ont des exigences plus élevées en matière de vitesse de transmission, de perte de transmission, de dissipation thermique et d'autres performances du PCB, ainsi que d'investissement dans des routeurs, des commutateurs, des IDC et d'autres équipements nécessaires pour transporter une plus grande bande passante. le trafic a augmenté en conséquence. Les stratifiés plaqués de cuivre haute fréquence et haute vitesse doivent utiliser une micropoudre de silicium fondu à faible diélectrique et à faible perte et une micropoudre de silicium sphérique comme charges fonctionnelles clés, et nécessitent une faible teneur en impuretés de poudre et un taux de remplissage élevé. Par conséquent, la demande de micropoudre de silicium sphérique haute performance augmente progressivement. Selon des recherches sur la chaîne industrielle et d'autres données, il est prévu que le volume total de remplissage de micropoudre de silicium sphérique pour les stations de base 5G passe à 1 295,8 tonnes en 2022.

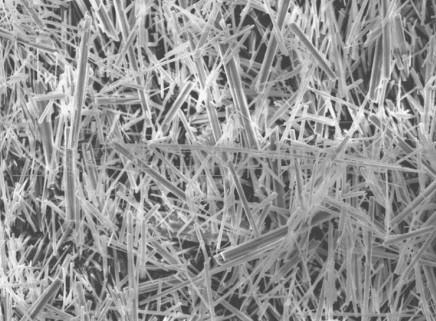

Principaux domaines d'application et caractéristiques des trichites de sel inorganique

En raison de leur rapport d'aspect élevé, de leur résistance élevée et de leurs propriétés de traction, les trichites de sel inorganiques peuvent souvent être utilisées comme matériau de renforcement important à ajouter aux matériaux ignifuges, aux matériaux de construction, aux matériaux composites et aux matériaux de friction. Le mécanisme d'action des whiskers dans les composites se reflète principalement dans quatre aspects : le transfert de charge, le pontage des fissures, la déviation des fissures et l'effet d'arrachement. En raison de la résistance élevée et du module élevé des whiskers de sel inorganique, lorsqu'ils sont ajoutés au matériau composite, ils peuvent jouer un certain rôle dans le renforcement et le durcissement du matériau composite.

1. Matériaux ignifuges

La recherche sur le comportement au feu des nouveaux matériaux de construction est une partie importante de la protection du public et une condition nécessaire pour une application à grande échelle dans les projets de construction. En raison de leur excellente résistance aux hautes températures, les trichites de sel inorganique sont souvent ajoutées à d'autres matériaux en tant que matériaux ignifuges pour améliorer les propriétés ignifuges des matériaux composites.

2. Matériaux de construction

À l'heure actuelle, dans l'industrie de la consommation de matériaux, l'industrie de la construction est l'une des plus grandes industries de consommation de matériaux, représentant environ 24% de la consommation mondiale de matériaux. Dans les matériaux de construction, les whiskers inorganiques sont largement utilisés dans les matériaux de construction en raison de leur certain rapport d'aspect et de leurs excellentes propriétés physiques et chimiques. Les whiskers inorganiques ont une résistance aux fissures et des effets de remplissage à l'échelle microscopique, de sorte que le dopage des whiskers dans le matériau composite peut améliorer efficacement les performances globales du matériau composite.

3. Matériaux composites

Les trichites inorganiques, en tant que charges, peuvent améliorer dans une certaine mesure les propriétés physiques et mécaniques des composites. Dans le même temps, l'étude a souligné qu'une modification appropriée des moustaches peut améliorer les propriétés globales des composites.

4. Matériau de friction

Ces dernières années, les whiskers en tant que charges fonctionnelles ont un certain effet d'amélioration sur l'amélioration des performances de frottement de freinage automobile. RAJ et al. ont exploré l'effet des trichites de sulfate de calcium en tant que charges fonctionnelles sur les performances de friction des freins automobiles. En modifiant la teneur en whiskers de sulfate de calcium, selon la norme JASOC406, une étude tribologique a été réalisée sur un dynamomètre à frein inertiel. Les résultats ont montré que les propriétés mécaniques du matériau avec l'ajout de whiskers de sulfate de calcium à 10 % étaient améliorées, et le frottement était amélioré en même temps. performance, les matériaux de friction contenant des trichites de sulfate de calcium s'usent moins.

Équipement de modification couramment utilisé et caractéristiques de la poudre de médecine traditionnelle chinoise

La recherche sur les équipements de modification de poudre de médecine traditionnelle chinoise a commencé tardivement et le développement est relativement à la traîne, principalement de l'industrie chimique, des plastiques, du broyage, de la dispersion et d'autres industries de référence. À l'heure actuelle, l'équipement utilisé pour la modification de poudre de médecine traditionnelle chinoise comprend principalement un sécheur par pulvérisation, un lit fluidisé, un broyeur à boulets, un broyeur vibrant, un mélangeur à agitation à grande vitesse, une machine de revêtement par impact à flux d'air, une machine de modification de surface continue, une machine de broyage et de granulation Comil, etc.

Parmi eux, le sécheur par pulvérisation, le lit fluidisé, le broyeur à boulets et le broyeur à vibration sont largement utilisés dans le domaine de la modification de la poudre de médecine traditionnelle chinoise. Le malaxeur mélangeur à grande vitesse, la machine de revêtement à impact d'air, la machine de modification de surface continue, la machine de pulvérisation et de granulation Comil, etc. ont leurs propres avantages spécifiques dans la modification de poudre.

1. Mélangeur à grande vitesse

Lorsque le mélangeur-mélangeur à grande vitesse fonctionne, le matériau se déplace tangentiellement le long de la roue à l'aide du frottement entre la surface de la lame rotative à grande vitesse et le matériau et de la poussée latérale sur le matériau. En raison de l'action de la force centrifuge et de la gravité, le matériau est projeté sur la paroi intérieure de la chambre de mélange. Et il monte le long du mur jusqu'à une certaine hauteur puis retombe au centre de la roue. Ce mouvement de va-et-vient amène le matériau à monter et descendre en continu en forme de spirale dans la chambre de mélange. La température de surface du matériau augmente en conséquence, ce qui favorise un mélange croisé et une adsorption suffisants entre les particules de poudre de médicament et le modificateur, de sorte que le modificateur de surface recouvre la surface des particules de médicament pour atteindre l'objectif de modification de la surface de la poudre.

2. Machine de revêtement à impact d'air

Il existe de nombreuses séries de machines de revêtement par impact d'air, et maintenant le système HYB est pris comme exemple. Le système HYB a été développé par l'Université des sciences de Tokyo et Nara Machinery en 1986. Le moteur principal se compose d'un rotor rotatif à grande vitesse, d'un stator et d'une boucle de circulation.

3. Modificateur de surface continue

Lors du travail, le matériau et le modificateur traversent tour à tour les trois chambres de mélange à partir de l'orifice d'alimentation. La rotation à grande vitesse du rotor dans la chambre de mélange est forcée pour détacher le matériau et former un écoulement diphasique vortex. En même temps, le matériau traverse l'impact et le cisaillement du rotor et du stator dans la chambre de mélange L'énergie nécessaire à la modification de surface est générée par l'effet de friction, de sorte que le modificateur de surface peut rapidement interagir avec la surface de la poudre de médicament particules pour réaliser l'effet de modification du revêtement en poudre.

4. Machine de concassage et de granulation Comil

Ces dernières années, des progrès ont été réalisés dans l'application du pulvérisateur et du granulateur Comil à la modification de surface de la poudre chimique pour améliorer la fluidité de la poudre chimique. Yu Yanhong et al. appliqué le pulvérisateur Comil pour améliorer la modification de surface de la poudre d'extrait de médecine traditionnelle chinoise La fluidité de la poudre d'extrait de médecine traditionnelle chinoise a également obtenu certains résultats.

3 principales technologies de modification du plastique dégradable

À l'heure actuelle, le prix de la résine plastique dégradable est relativement élevé et la plupart des produits en plastique dégradables sont des nécessités quotidiennes ordinaires, ce qui entravera sérieusement la promotion et l'application à grande échelle des produits en plastique dégradables. Le développement de produits en plastique dégradables bon marché est l'un des éléments essentiels de l'application des plastiques dégradables. Par conséquent, l'amidon, le carbonate de calcium, le talc, etc., qui n'affectent pas les performances de dégradation des produits et peuvent être absorbés par l'environnement, sont utilisés dans le système de modification des plastiques dégradables. En particulier, la forte proportion de technologie de remplissage est devenue l'une des technologies importantes dans le développement de produits en plastique dégradables.

Les techniques de modification courantes dans le processus d'application des plastiques dégradables comprennent la modification du remplissage, la modification de l'alliage et la modification de la copolymérisation.

1. Modification du remplissage

La modification du remplissage consiste à ajouter des additifs en poudre non fondants à la résine plastique dégradable, comprenant principalement de l'amidon et de la poudre inorganique. Son objectif principal est de préparer des matériaux spéciaux bon marché, et parfois il peut également améliorer les propriétés mécaniques telles que la résistance des matériaux spéciaux.

Un auxiliaire de charge couramment utilisé est l'amidon. C'est un polymère dégradable naturel commun avec un large éventail de sources et un prix bas. Les produits de dégradation sont le dioxyde de carbone et l'eau, qui ne polluent pas l'environnement, et c'est une ressource de biomasse renouvelable. La chose la plus importante à laquelle il faut prêter attention dans cette technologie de remplissage est le traitement de l'amidon, car la compatibilité de l'amidon et des plastiques dégradés est faible, et il est nécessaire de plastifier l'amidon afin que l'amidon puisse être mieux combiné avec la matrice plastique.

Une autre aide au remplissage est constituée de poudres inorganiques telles que le carbonate de calcium et le talc. Ce sont toutes des poudres minérales naturelles, qui peuvent être absorbées par la nature après retour à la nature, de sorte qu'elles n'affecteront pas les performances de dégradation de l'ensemble du système plastique dégradable, mais peuvent réduire efficacement le coût des matériaux modifiés et améliorer la résistance des matériaux à un certaine mesure. Par conséquent, il est très courant d'utiliser du carbonate de calcium et d'autres charges dans des produits qui ne nécessitent pas de propriétés mécaniques élevées. La technologie de remplissage doit prêter attention au traitement de couplage de la surface de la poudre, qui affectera directement les performances du produit et la quantité de poudre inorganique pouvant être ajoutée.

2. Modification de l'alliage

La modification d'alliage est l'une des technologies les plus importantes dans l'application de la modification plastique dégradable. Un matériau d'alliage fait référence à un matériau spécial composé de deux ou plusieurs variétés différentes de plastiques dégradables par mélange à l'état fondu et mélange, contenant généralement un composant continu et d'autres composants dispersés. Certaines propriétés du matériau présentent des propriétés de phase continue et certaines propriétés présentent des propriétés de phase dispersée. Par conséquent, de nouveaux matériaux spéciaux peuvent être obtenus qui concentrent les avantages de plusieurs plastiques dégradables, qui peuvent répondre aux besoins de plus de produits.

3. Modification de la copolymérisation

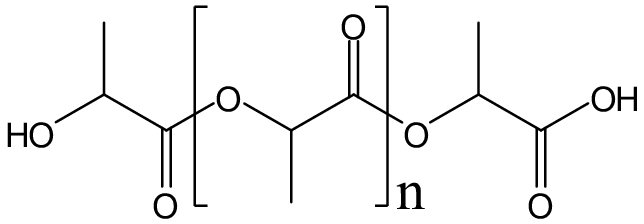

La modification de copolymérisation fait référence à l'introduction d'autres unités structurelles sur la chaîne moléculaire du polymère pour modifier la structure chimique du polymère et réaliser la modification du matériau. Par exemple, le PLA est un polymère hydrophobe, ce qui limite son application dans certains domaines (comme les vecteurs de médicaments). Une méthode efficace consiste à utiliser le lactide pour copolymériser avec des polymères hydrophiles (tels que le polyéthylène glycol, l'acide polyglycolique, l'oxyde de polyéthylène) pour introduire des groupes ou des blocs hydrophiles dans la molécule de PLA. Par exemple, le matériau à libération prolongée PLA-PEG-PLA est préparé par polymérisation par ouverture de cycle de polyéthylène glycol et de lactide, ce qui améliore l'hydrophilie et le taux de dégradation du matériau PLA, et le PLA-PEG-PLA préparé peut devenir un -libérer du matériel. Matériau de microsphères chargées de médicament.

Le PHBV possède de nombreuses propriétés excellentes telles que la biocompatibilité et l'activité optique, et est largement utilisé, mais ses produits sont durs et cassants et difficiles à traiter. Le procédé de modification par greffage peut être utilisé pour introduire le groupe fonctionnel polaire polyvinylpyrrolidone (PVP) sur la chaîne principale du PHBV pour synthétiser le copolymère greffé PHBV-g-PVP de PHBV et de PVP. La vitesse de cristallisation et la cristallinité du copolymère ont diminué, l'hydrophilie de la membrane a augmenté et la vitesse de libération prolongée du médicament a augmenté.

Modification de surface de la poudre de mica et son application dans les revêtements anticorrosion industriels

Le mica a une excellente inertie chimique, de sorte qu'il peut améliorer la résistance à la corrosion des revêtements tels que la résistance au brouillard salin neutre, la résistance aux acides, la résistance aux alcalis, etc. En même temps, avec sa structure lamellaire unique, il peut ajuster la contrainte interne du revêtement et améliorer la continuité et la densité du film de revêtement. Il peut efficacement ralentir la pénétration de substances corrosives dans le film de revêtement et atténuer la corrosion des substrats en acier. L'ajout de mica aux revêtements anti-corrosion peut améliorer considérablement la résistance à la corrosion des revêtements.

Cependant, comme de nombreux minéraux naturels, le mica a une surface hydrophile et oléophobe, et est difficile à mouiller et à disperser dans la phase organique. En raison de sa grande surface spécifique et de sa forte absorption d'huile, il est difficile d'obtenir un remplissage élevé dans le système de revêtement et est compatible avec la résine du revêtement. Mauvaises performances, liaison interfaciale insatisfaisante et floculation facile. Afin de changer ce phénomène, à l'heure actuelle, diverses sociétés de revêtement ajoutent principalement différents additifs directement dans le processus de production de revêtement, mais cette méthode entraînera un gaspillage d'additifs et l'effet de dispersion n'est pas bon, ce qui entraîne les performances anti-corrosion du revêtement. ne pas répondre aux attentes.

Par conséquent, afin de donner plein jeu à la fonction du mica, de sorte que le mica puisse être uniformément dispersé dans le système de revêtement et puisse former une interface stable avec la résine de revêtement après durcissement, de manière à améliorer les performances de l'anti- revêtement de corrosion, il est possible d'envisager un prétraitement et une modification de surface du mica, puis de l'ajouter au système de revêtement.

La surface de la poudre de mica a été modifiée par un modificateur de silane, et les performances fonctionnelles réelles de la poudre de mica avant et après modification dans le domaine des revêtements anticorrosion industriels ont été explorées. Les résultats montrent que :

(1) L'utilisation d'un modificateur de silane pour modifier la poudre de mica peut améliorer considérablement les performances d'application du mica dans le système de revêtement. La quantité optimale de modificateur est de 1,5 %.

(2) La poudre de mica modifiée est meilleure que la poudre de mica non modifiée pour améliorer l'efficacité de production et les performances d'application du système de revêtement. Avec l'augmentation de la quantité de poudre de mica ajoutée, la viscosité du système a tendance à augmenter en raison de l'augmentation de l'absorption d'huile, et le temps de diminution de la finesse sera prolongé, ce qui a un impact négatif sur la production et l'efficacité. Par rapport au produit non modifié, l'influence de la poudre de mica modifiée sur la viscosité du système est considérablement réduite, ce qui peut améliorer l'efficacité de la production et la viscosité du système.

(3) L'ajout de poudre de mica n'a aucun effet négatif évident sur les propriétés physiques du film de revêtement.

(4) Lorsque la quantité ajoutée de poudre de mica est inférieure à 5 %, les performances anti-corrosion du film de revêtement sont légèrement médiocres. Dans une plage appropriée, plus la quantité ajoutée est importante, meilleure est la performance anti-corrosion.

(5) Efficacité de production complète et performances anti-corrosion, dans les revêtements anti-corrosion industriels, la quantité d'addition raisonnable de poudre de mica non modifiée est de 8% à 12%, et la quantité d'addition raisonnable de poudre de mica modifiée est de 10% à 15%. la meilleure performance globale.

Quelle finesse convient à la poudre de talc pour le renforcement et la modification du plastique ?

La modification des renforts plastiques est un domaine d'application important du talc, en particulier pour la modification du polypropylène dans les industries de l'automobile et de l'électroménager. La micronisation est la tendance de développement des produits à base de talc. La tendance à l'évolution de la finesse de la poudre de talc (d50) utilisée pour l'amélioration et la modification est la suivante : dans les années 1980, elle était principalement de 10-15 µm, dans les années 1990, elle était principalement de 8-10 µm, et en 2000, elle était principalement de 5-15 µm. 10µm. , actuellement dans la gamme de 3,5 à 7 µm.

D'une manière générale, plus le produit est fin, meilleur est l'effet d'amélioration, mais le coût augmente, et en même temps, il est facile à agglomérer, et il est difficile à traiter et à utiliser. Il est nécessaire de choisir un produit avec une finesse appropriée en fonction de son propre niveau de technologie de dispersion et des performances attendues du produit, et ce n'est pas nécessairement le plus fin le mieux.

L'évaluation de la granulométrie d'un produit à base de talc ne peut se baser uniquement sur la granulométrie moyenne d50. La granulométrie moyenne ne caractérise pas la distribution granulométrique du produit, ni la granulométrie maximale. L'évaluation nécessite au moins deux indicateurs, la granulométrie moyenne d50 et la granulométrie maximale d98 (ou d100). La taille et la quantité de particules grossières ont un effet négatif important sur les propriétés mécaniques du produit et doivent être strictement contrôlées.

Ces dernières années, avec l'application des véhicules électriques, les pièces en plastique automobile à paroi mince et à faible densité ont des exigences plus élevées en matière de rigidité des plastiques modifiés et de quantité de talc de remplissage. La poudre de talc ultra-fine de 3000 à 5000 mesh est de plus en plus utilisée dans les produits en plastique modifié à paroi mince et à haute rigidité, en particulier les pare-chocs automobiles d'une épaisseur de 2 mm. Les principaux produits dans ce domaine comprennent le Jetfine d'Imerys, le HTPultra5L de Liaoning Aihai et d'autres produits. S'appuyant sur des matières premières de haute pureté et un processus de broyage tourbillonnant, la poudre ultra-fine conserve mieux la structure des flocons de talc, ce qui peut augmenter le module de flexion de 10 % à 15 % et réduire la quantité de remplissage de talc de 5 % à 6 %.

Un inconvénient du talc à mailles fines est sa faible densité apparente, sa difficulté de mélange direct, son faible rendement et sa pollution par la poussière. Ces dernières années, la nouvelle technologie de compression des gaz d'échappement a été adoptée pour améliorer la densité apparente. La densité de la poudre de 1250-5000 mesh avant compression est de 0,25-0,15, et elle peut atteindre 0,70-0,45 après compression, et la dispersion n'est pratiquement pas affectée. La compression des gaz d'échappement peut également réduire considérablement la quantité d'air introduite dans l'extrudeuse par la poudre de talc, réduire le temps de séjour du matériau dans l'extrudeuse et aider à améliorer les performances anti-vieillissement, et le rendement peut être augmenté de 15% à 25 %.

PLA : le plastique biodégradable le plus prometteur

Le PLA (acide polylactique) est un nouveau type de matériau dégradable, qui peut être obtenu en extrayant l'amidon de plantes renouvelables, puis fermenté biologiquement pour obtenir de l'acide lactique, et enfin préparé par synthèse chimique. Le PLA a une bonne dégradabilité et peut être complètement dégradé par des micro-organismes. Les produits en PLA peuvent être complètement dégradés en CO2 et en eau après utilisation, et sont non toxiques et non irritants.

Le PLA a des propriétés mécaniques similaires au polypropylène, tandis que sa brillance, sa clarté et sa capacité de traitement sont similaires au polystyrène, et sa température de traitement est inférieure à celle de la polyoléfine. La méthode de traitement du plastique est transformée en divers matériaux d'emballage, fibres et non-tissés, etc., qui sont largement utilisés dans les domaines industriels, agricoles, médicaux et civils.

La méthode de préparation du PLA peut être généralement divisée en méthode de polycondensation directe et méthode de polymérisation par ouverture de cycle (méthode au lactide). La méthode de polycondensation directe, également connue sous le nom de méthode PC ou méthode en une étape, utilise l'activité de l'acide lactique pour éliminer les groupes carboxyle et hydroxyle en présence de groupes de déshydratation, de sorte que les molécules d'acide lactique sont polycondensées pour former des molécules de faible poids moléculaire. polymères, puis les molécules sont directement déshydratées par haute température. L'un des procédés pour condenser le PLA en PLA est généralement la polymérisation par fusion, la polymérisation en solution et la polymérisation en phase solide-fondue, parmi lesquelles la polymérisation par fusion est la plus largement utilisée.

La méthode de polymérisation par ouverture de cycle est également appelée méthode ROP, c'est-à-dire que le monomère d'acide lactique est d'abord déshydraté et cyclisé pour synthétiser le lactide, puis le lactide recristallisé est polymérisé pour obtenir du PLA. Cette méthode peut obtenir du PLA avec un poids moléculaire extrêmement élevé. Il est d'environ 700 000 à 1 million (le PLA de faible poids moléculaire peut être rapidement dégradé, ce qui favorise la libération de médicaments et convient au domaine médical ; le PLA de haut poids moléculaire a une valeur commerciale importante dans les industries des fibres, du textile, du plastique et de l'emballage) , c'est donc l'industriel actuel Le procédé de synthèse d'acide polylactique principalement utilisé dans ce qui précède.

L'acide polylactique a une résistance élevée, un module élevé et une bonne transparence et perméabilité à l'air, mais sa vitesse de cristallisation est trop lente pendant le traitement, ce qui entraîne un cycle de traitement prolongé et une faible résistance à la chaleur, ce qui limite considérablement le champ d'application des produits à base d'acide polylactique. . À l'heure actuelle, le moyen le plus courant d'améliorer les performances de l'acide polylactique consiste à ajouter un agent de nucléation, et dans les applications de traitement d'entreprise réelles, le talc est l'agent de nucléation inorganique le plus couramment utilisé pour l'acide polylactique, ce qui peut améliorer l'étirement et la flexion du polylactique. acide, etc. Propriétés mécaniques, améliorent sa résistance à la chaleur.

À l'heure actuelle, la capacité de production mondiale de PLA est d'environ 653 500 tonnes et les principaux fabricants de PLA sont principalement concentrés aux États-Unis, en Chine, en Thaïlande, au Japon et dans d'autres pays. American Nature Works est le plus grand fabricant de PLA au monde, avec une capacité de production annuelle de 180 000 tonnes, ce qui représente environ 30 % de la capacité de production mondiale de PLA. La production de PLA dans mon pays a commencé relativement tard, et les principales matières premières du lactide dépendent principalement des importations. Pour des raisons techniques ou par manque de matière première lactide, certaines usines de PLA ne peuvent pas fonctionner de manière stable ou sont à l'arrêt. La capacité de production effective réelle est d'environ 48 000 tonnes/an et la production est d'environ 18 000 tonnes/an.

Le PLA a une large gamme d'applications et a été utilisé avec succès dans les emballages plastiques, la biomédecine et les fibres textiles. Les propriétés inoffensives du PLA lui confèrent de larges perspectives d'application dans le domaine de l'emballage, principalement utilisé comme emballage alimentaire, emballage de produits et films de paillage agricole. Le PLA a une surface lisse, une bonne transparence et d'excellentes propriétés de barrière, et peut remplacer complètement le PS (polystyrène) et le PET (polyéthylène téréphtalate) dans de nombreux endroits, réduisant ainsi le problème de la pollution plastique. La fibre dégradable PLA intègre la dégradabilité, la conductivité de l'humidité et l'ignifugation, ainsi que le moulage, l'application et la dégradabilité, et est largement utilisée dans le domaine des fibres textiles. En même temps, le PLA a une excellente biocompatibilité et de bonnes propriétés physiques. Après sa dégradation, il génère du dioxyde de carbone et de l'eau, qui est inoffensif pour le corps humain et peut être dégradé naturellement. Par conséquent, le PLA est de plus en plus utilisé dans le domaine de la biomédecine, comme la consolidation des tissus (comme les vis à os, les plaques de fixation et les bouchons), le pansement des plaies (par exemple, la peau artificielle), l'administration de médicaments (par exemple, le contrôle de la diffusion) et la fermeture des plaies (par exemple, l'application de points de suture).

Choisissez le modificateur de surface, regardez principalement ces 3 aspects !

Les modificateurs sont la clé pour atteindre l'objectif visé de modification de la surface de la poudre, mais il existe de nombreux types et une forte pertinence. Du point de vue de l'interaction entre les molécules de modificateur de surface et la surface de la poudre inorganique, le modificateur de surface qui peut réagir chimiquement ou s'adsorber chimiquement avec la surface des particules de poudre doit être choisi autant que possible, car l'adsorption physique est forte dans le processus de candidature ultérieur. Facile à désorber sous agitation ou pressage.

Cependant, d'autres facteurs doivent également être pris en compte dans la sélection proprement dite, tels que l'utilisation du produit, les normes ou exigences de qualité du produit, le processus de modification, le coût, la protection de l'environnement, etc.

Facteur de sélection 1 : L'objectif du produit

Il s'agit de la considération la plus importante lors de la sélection de la variété de modificateurs de surface, car différents domaines d'application ont des exigences techniques différentes pour les propriétés d'application de la poudre, telles que la mouillabilité de la surface, la dispersion, la valeur du pH, les propriétés électriques, la résistance aux intempéries, la brillance, les propriétés antibactériennes. des raisons de choisir la variété des modificateurs de surface en fonction de l'application.

Facteur de sélection 2 : Processus de modification

Le processus de modification est également l'une des considérations importantes dans la sélection de la variété de modificateurs de surface. Le processus de modification de surface actuel adopte principalement la méthode sèche et la méthode humide.

Pour la voie sèche, il n'est pas nécessaire de tenir compte de sa solubilité dans l'eau ; mais pour le procédé par voie humide, la solubilité dans l'eau du modificateur de surface doit être prise en compte, car seuls les solubles dans l'eau peuvent entrer en contact et réagir pleinement avec les particules de poudre dans un environnement humide.

Facteur de sélection 3 : prix et facteurs environnementaux

Enfin, la sélection des modificateurs de surface doit également tenir compte du prix et des facteurs environnementaux. Dans l'optique de répondre aux exigences de performances des applications ou d'optimiser les performances des applications, essayez d'utiliser des modificateurs de surface moins chers pour réduire le coût de la modification de surface. Dans le même temps, il convient de prêter attention à la sélection de modificateurs de surface qui ne polluent pas l'environnement.

Types et processus de revêtement inorganique de dioxyde de titane

Afin de répondre aux exigences de performance d'application du dioxyde de titane dans l'industrie actuelle, des chercheurs nationaux et étrangers ont réalisé un grand nombre d'études expérimentales sur le revêtement inorganique de dioxyde de titane. Parmi eux, la couche de revêtement de dioxyde de titane est principalement Al3+, Si4+, Zr4+, Be2+, Ti4+, Mg2+, Mn2+, Cr3+, Ce4+ et d'autres oxydes ou hydroxydes hydratés. Dans la production industrielle actuelle, Al3+, Si4+, Zr4+ sont les plus largement utilisés.

Des études ont montré que les performances d'application du dioxyde de titane dépendent du type de revêtement inorganique à sa surface. L'alumine revêtue en surface peut être utilisée pour améliorer la stabilité de la dispersion dans le système aqueux du produit, et la silice revêtue peut être utilisée pour augmenter la résistance aux intempéries des produits à base de dioxyde de titane. performances, la couche de dioxyde de zirconium revêtue peut être utilisée pour améliorer la résistance à la lumière du dioxyde de titane. Le revêtement d'un seul type ou de plusieurs types de couches de film inorganique sur la surface du dioxyde de titane peut répondre aux exigences de performance d'application du dioxyde de titane dans différents domaines d'application. Selon la différence de composition de revêtement, le revêtement inorganique peut être divisé en un revêtement inorganique unitaire et un revêtement inorganique à plusieurs composants.

1. Revêtement d'alumine

Principe de revêtement : Lorsque la surface du dioxyde de titane est recouverte d'alumine, l'alumine hydratée (Al2O3·nH2O) forme lentement un film à la surface des particules de dioxyde de titane pour former une couche de revêtement.

2. Revêtement de silice

Principe de revêtement : Lors de la formation de silice hydratée amorphe, le silicate de sodium s'acidifie et précipite l'acide orthosilicique sous forme de Si(OH)4. La solution ne contient que les produits d'hydrolyse de l'acide orthosilicique H3SiO4- et H3SiO42-, et il n'y a pas de métasilicium. ions acides. Cependant, les monomères H3SiO4 et H3SiO42 sont extrêmement instables et les réactions de condensation et de polymérisation se déroulent rapidement pour générer de l'acide silicique condensé avec des liaisons silicium-oxygène.

3. Revêtement en dioxyde de zirconium

Lorsque l'unité de dioxyde de titane est revêtue de dioxyde de zirconium, les agents de revêtement sont principalement du sulfate de zirconium, du tétrachlorure de zirconium, de l'oxychlorure de zirconium et du nitrate de zirconium. Parmi eux, le sulfate de zirconium et l'oxychlorure de zirconium présentent les avantages d'un faible coût et d'une moindre pollution de l'environnement lors de leur utilisation. , a été largement utilisé dans l'industrie.

4. Revêtement composite silice-alumine

5. Revêtement composite zircone-alumine

6. Revêtement inorganique ternaire

Vous souhaitez promouvoir l'application de produits plastiques dégradables à grande échelle ? La modification du remplissage est la clé !

À l'heure actuelle, il existe des dizaines de plastiques dégradables développés dans le monde, dont ceux produits industriellement comprennent principalement du PBAT, du PLA et du PBS synthétisés chimiquement ; Mélanges tels que amidon/PVA, amidon/PBS, amidon/PLA, etc.

En raison de la variété relativement faible de plastiques dégradables, il est difficile de garantir que des résines plastiques dégradables appropriées puissent être trouvées pour chaque produit. Par exemple, le PBS et le PBAT ont une bonne ténacité, mais une faible résistance ; Le PLA a une résistance élevée, une bonne transparence, mais une faible ténacité ; Le PHB a d'excellentes propriétés de barrière aux gaz, mais des propriétés de traitement générales. Par conséquent, la façon de saisir les avantages de divers plastiques dégradables et d'apprendre les uns des autres pour répondre aux besoins spécifiques des produits est une technologie importante pour l'application des plastiques dégradables.

À l'heure actuelle, le prix de la résine plastique dégradable est relativement élevé et la plupart des produits en plastique dégradables sont des nécessités quotidiennes ordinaires, ce qui entravera sérieusement la promotion et l'application à grande échelle des produits en plastique dégradables. Le développement de produits en plastique dégradables bon marché est l'un des éléments essentiels de l'application des plastiques dégradables. Par conséquent, l'amidon, le carbonate de calcium, le talc, etc., qui n'affectent pas les performances de dégradation des produits et peuvent être absorbés par l'environnement, sont utilisés dans le système de modification des plastiques dégradables. En particulier, la forte proportion de technologie de remplissage est devenue l'une des technologies importantes dans le développement de produits en plastique dégradables.

Les techniques de modification courantes dans le processus d'application des plastiques dégradables comprennent la modification du remplissage, la modification de l'alliage et la modification de la copolymérisation. Parmi eux, la modification du remplissage consiste à ajouter des additifs en poudre non fondants à la résine plastique dégradable, comprenant principalement de l'amidon et de la poudre inorganique. Son objectif principal est de préparer des matériaux spéciaux bon marché, et parfois il peut également améliorer les propriétés mécaniques telles que la résistance des matériaux spéciaux.

Un auxiliaire de charge couramment utilisé est l'amidon. C'est un polymère dégradable naturel commun avec un large éventail de sources et un prix bas. Les produits de dégradation sont le dioxyde de carbone et l'eau, qui ne polluent pas l'environnement, et c'est une ressource de biomasse renouvelable. La chose la plus importante à laquelle il faut prêter attention dans cette technologie de remplissage est le traitement de l'amidon, car la compatibilité de l'amidon et des plastiques dégradés est faible, et il est nécessaire de plastifier l'amidon afin que l'amidon puisse être mieux combiné avec la matrice plastique.

Une autre aide au remplissage est constituée de poudres inorganiques telles que le carbonate de calcium et le talc. Ce sont toutes des poudres minérales naturelles, qui peuvent être absorbées par la nature après retour à la nature, de sorte qu'elles n'affecteront pas les performances de dégradation de l'ensemble du système plastique dégradable, mais peuvent réduire efficacement le coût des matériaux modifiés et améliorer la résistance des matériaux à un certaine mesure. Par conséquent, il est très courant d'utiliser du carbonate de calcium et d'autres charges dans des produits qui ne nécessitent pas de propriétés mécaniques élevées. La technologie de remplissage doit prêter attention au traitement de couplage de la surface de la poudre, qui affectera directement les performances du produit et la quantité de poudre inorganique pouvant être ajoutée.

Avec l'introduction de politiques nationales liées à l'interdiction des plastiques, les plastiques dégradables ont inauguré la meilleure période de développement. Au cours des deux dernières années, un grand nombre d'entreprises de mon pays sont entrées dans le domaine des plastiques dégradables, et la capacité de production de plastiques dégradables augmente rapidement, mais la capacité de production actuelle ne peut pas répondre à l'énorme demande du marché causée par l'interdiction nationale du plastique à court terme. On s'attend à ce que les dix prochaines années soient la décennie dorée du développement des plastiques dégradables dans mon pays.