La clé d’une modification efficace des poudres

La modification de surface des poudres, également connue sous le nom de modification de surface, traitement de surface, etc., fait référence à l'utilisation de certaines méthodes (physiques, chimiques ou mécaniques, etc.) pour traiter, modifier et traiter la surface des particules, et modifier délibérément les propriétés physiques et chimiques de la surface de la poudre pour répondre aux exigences du traitement et de l'application des poudres. Par conséquent, la compréhension des propriétés physiques et chimiques des poudres est essentielle pour modifier efficacement ces propriétés de la surface de la poudre afin d'obtenir une modification efficace de la poudre.

Surface spécifique

La surface spécifique des matériaux en poudre est liée à leur taille de particule, à leur distribution granulométrique et à leur porosité. Pour les matériaux en poudre, la surface spécifique est liée à la taille des particules. Plus la particule est fine, plus la surface spécifique est grande ; elle est liée à la rugosité de la surface de la particule. Plus la surface est rugueuse, plus la surface spécifique est grande ; elle est fortement liée aux pores de la surface des particules. La surface spécifique de la poudre poreuse augmente fortement. La surface spécifique des matériaux en poudre avec des micropores développés peut atteindre plusieurs milliers de mètres carrés par gramme.

La surface spécifique est l'une des propriétés de surface les plus importantes des matériaux en poudre et l'une des principales bases pour déterminer la quantité de modificateur de surface. La quantité de modificateur de surface est liée à la surface spécifique de la poudre. Plus la surface spécifique est grande, plus il faut de modificateur de surface pour obtenir le même taux de couverture.

Énergie de surface

L'énergie de surface de la poudre est liée à sa structure, au type de liaison et à la force de liaison entre les atomes, au nombre d'atomes de surface et aux groupes fonctionnels de surface. Une fois le matériau écrasé, une nouvelle surface est générée et une partie de l'énergie mécanique est convertie en énergie de surface de la nouvelle surface. D'une manière générale, plus l'énergie de surface de la poudre est élevée, plus elle a tendance à s'agglomérer et plus l'absorption et l'adhérence de l'eau sont fortes.

Mouillabilité de surface

La mouillabilité ou l'hydrophobicité de la surface de la poudre inorganique est l'une des propriétés de surface importantes des charges pour matériaux composites à base de polymères tels que les plastiques, les caoutchoucs, les adhésifs et les charges ou pigments pour revêtements huileux.

Caractéristiques d'adsorption de surface

Lorsque des molécules (ou des atomes) en phase gazeuse ou liquide entrent en collision avec la surface de la poudre, l'interaction entre elles fait que certaines molécules (atomes, ions) restent à la surface de la poudre, ce qui fait que la concentration de ces molécules (ou atomes, ions) à la surface de la poudre est supérieure à celle de la phase gazeuse ou liquide. Ce phénomène est appelé adsorption. Les poudres sont généralement appelées adsorbants et les substances adsorbées sont appelées adsorbats. Plus la surface spécifique de la poudre est grande, plus le phénomène d'adsorption est important.

Propriétés électriques de surface

Les propriétés électriques de la surface de la poudre sont déterminées par les ions chargés à la surface de la poudre, tels que H+, 0H-, etc. Les propriétés électriques des matériaux en poudre en solution sont également liées à la valeur du pH de la solution et au type d'ions dans la solution. La charge et la taille de la surface de la poudre affectent les forces électrostatiques entre les particules, entre les particules et les molécules de tensioactif et d'autres substances chimiques, affectant ainsi les caractéristiques de cohésion et de dispersion entre les particules et l'adsorption des modificateurs de surface sur la surface des particules.

Propriétés chimiques de surface

Les propriétés chimiques de la surface de la poudre sont liées à la structure cristalline, à la composition chimique, aux adsorbants de surface, etc. du matériau en poudre. Elle détermine l'adsorption et l'activité de réaction chimique de la poudre dans certaines conditions, ainsi que les propriétés électriques de surface et la mouillabilité, etc. Par conséquent, elle a une influence importante sur ses performances d'application et l'interaction avec les molécules modificatrices de surface. Les propriétés chimiques de la surface de la poudre dans la solution sont également liées à la valeur du pH de la solution.

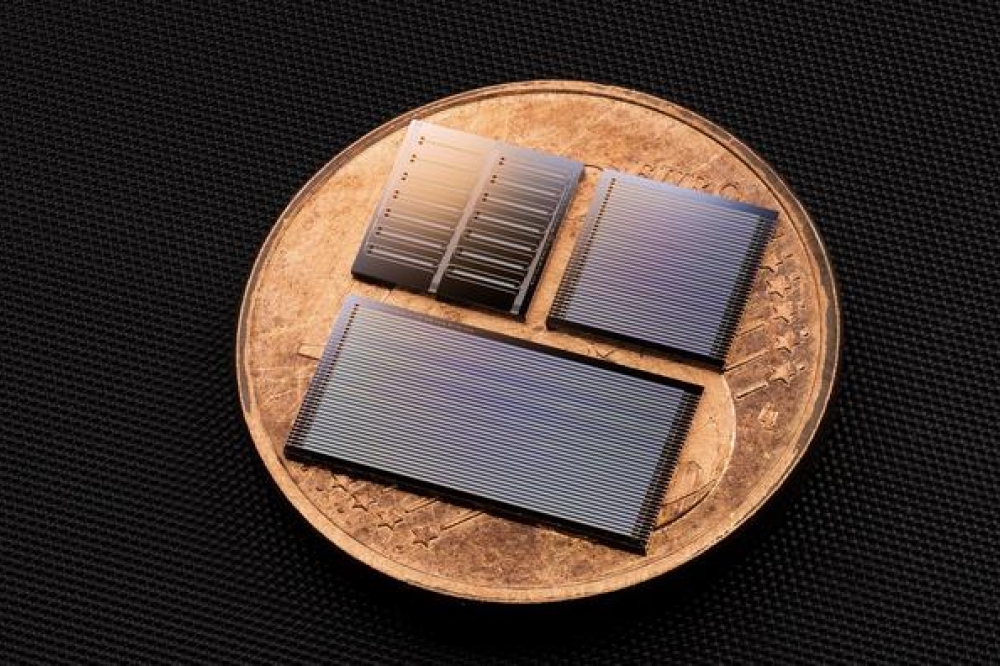

Céramiques en carbure de silicium : applications dans l'industrie photovoltaïque

![]()

Les céramiques en carbure de silicium ont une bonne résistance mécanique, une bonne stabilité thermique, une résistance aux hautes températures, une résistance à l'oxydation, une résistance aux chocs thermiques et une résistance à la corrosion chimique, et sont largement utilisées dans les domaines chauds tels que la métallurgie, les machines, les nouvelles énergies, les matériaux de construction et les produits chimiques. Ses performances sont également suffisantes pour la diffusion des cellules TOPcon dans la fabrication photovoltaïque, le LPCVD (dépôt chimique en phase vapeur à basse pression), le PECVD (dépôt chimique en phase vapeur par plasma) et d'autres liens de processus thermiques.

Par rapport aux matériaux en quartz traditionnels, les supports de bateau, les bateaux et les raccords de tuyauterie en matériaux céramiques en carbure de silicium ont une résistance plus élevée, une meilleure stabilité thermique, aucune déformation à haute température et une durée de vie plus de 5 fois supérieure à celle des matériaux en quartz. Ils peuvent réduire considérablement le coût d'utilisation et la perte d'énergie causée par la maintenance et les temps d'arrêt. Ils présentent des avantages de coût évidents et une large gamme de matières premières.

Parmi eux, le carbure de silicium lié par réaction (RBSC) a une faible température de frittage, un faible coût de production et une densification élevée du matériau. En particulier, il n'y a presque pas de rétrécissement de volume pendant le processus de frittage de réaction. Il est particulièrement adapté à la préparation de pièces structurelles de grande taille et de forme complexe. Par conséquent, il est particulièrement adapté à la production de produits de grande taille et complexes tels que des supports de bateau, des bateaux, des pagaies en porte-à-faux, des tubes de four, etc.

Les bateaux en carbure de silicium ont également de grandes perspectives de développement à l'avenir. Quel que soit le procédé LPCVD ou le procédé de diffusion de bore, la durée de vie du bateau en quartz est relativement faible et le coefficient de dilatation thermique du matériau en quartz est incompatible avec celui du matériau en carbure de silicium. Par conséquent, il est facile d'avoir des écarts dans le processus de correspondance avec le support de bateau en carbure de silicium à haute température, ce qui peut entraîner des secousses ou même une rupture du bateau. Le bateau en carbure de silicium adopte un processus de moulage et de traitement global intégré. Ses exigences de tolérance de forme et de position sont élevées et il coopère mieux avec le support de bateau en carbure de silicium. De plus, le carbure de silicium présente une résistance élevée et la rupture des bateaux causée par une collision humaine est bien inférieure à celle des bateaux en quartz.

Le tube du four est le principal composant de transfert de chaleur du four, qui joue un rôle dans l'étanchéité et le transfert de chaleur uniforme. Par rapport aux tubes de four à quartz, les tubes de four en carbure de silicium ont une bonne conductivité thermique, un chauffage uniforme et une bonne stabilité thermique. La durée de vie est plus de 5 fois supérieure à celle des tubes de quartz. Cependant, la difficulté de fabrication des tubes de four en carbure de silicium est très élevée et le taux de rendement est également très faible. Il est encore au stade de la recherche et du développement et n'a pas encore été produit en série.

Dans une comparaison globale, que ce soit en termes de performances du produit ou de coût d'utilisation, les matériaux céramiques en carbure de silicium présentent plus d'avantages que les matériaux en quartz dans certains aspects du domaine des cellules solaires. L'application des matériaux céramiques en carbure de silicium dans l'industrie photovoltaïque a grandement aidé les entreprises photovoltaïques à réduire le coût d'investissement des matériaux auxiliaires et à améliorer la qualité et la compétitivité des produits. À l'avenir, avec l'application à grande échelle de tubes de four en carbure de silicium de grande taille, de nacelles en carbure de silicium de haute pureté et de supports de nacelles, et la réduction continue des coûts, l'application de matériaux céramiques en carbure de silicium dans le domaine des cellules photovoltaïques deviendra un facteur clé pour améliorer l'efficacité de la conversion de l'énergie lumineuse et réduire les coûts de l'industrie dans le domaine de la production d'énergie photovoltaïque, et aura un impact important sur le développement de la nouvelle énergie photovoltaïque.

Application du carbure de silicium dans l'industrie photovoltaïque

![]()

Avec l'augmentation de la demande mondiale en énergie, les énergies fossiles, principalement le pétrole, le charbon et le gaz naturel, finiront par s'épuiser. De plus, l'énergie fossile entraînera également une grave pollution environnementale lors de son utilisation. Afin de résoudre les problèmes susmentionnés, les énergies renouvelables telles que l'énergie solaire, l'énergie éolienne, l'énergie hydraulique et l'énergie nucléaire ont attiré l'attention des gens.

La principale façon d'utiliser l'énergie solaire est la production d'énergie photovoltaïque. Par rapport aux autres technologies de production d'énergie, la production d'énergie photovoltaïque présente les avantages d'être verte et respectueuse de l'environnement, de disposer de ressources d'énergie solaire suffisantes, d'être sûre et fiable dans le processus de production d'énergie et d'être facile à installer et à transporter. Il est prévisible que la promotion à grande échelle de la production d'énergie photovoltaïque aura un impact positif sur la gouvernance des crises énergétiques et environnementales.

Selon le principe de la production d'énergie photovoltaïque, lorsque la lumière du soleil brille sur des composants photovoltaïques (tels que des panneaux solaires), les photons interagissent avec les électrons des matériaux photovoltaïques, ce qui provoque la fuite des électrons des matériaux et la formation de photocourant, qui est un courant continu. La plupart des équipements électriques étant alimentés par le courant alternatif, le courant continu généré par le réseau photovoltaïque ne peut pas être utilisé directement et il est nécessaire de convertir le courant continu en courant alternatif pour obtenir une production d'électricité photovoltaïque connectée au réseau.

Le dispositif clé pour atteindre l'objectif ci-dessus est l'onduleur, donc l'onduleur photovoltaïque connecté au réseau est le cœur de la technologie de production d'électricité photovoltaïque, et l'efficacité de travail de l'onduleur détermine en grande partie l'efficacité d'utilisation de l'énergie solaire.

Les dispositifs d'alimentation sont les composants principaux des onduleurs photovoltaïques connectés au réseau. De nos jours, divers dispositifs semi-conducteurs utilisés dans l'industrie électrique sont principalement basés sur des matériaux en silicium (Si) et se sont développés de manière assez mature. Le Si est un matériau semi-conducteur largement utilisé dans divers tubes électroniques et circuits intégrés. Comme l'utilisation des dispositifs semi-conducteurs de puissance devient de plus en plus diversifiée, l'utilisation des dispositifs en silicium est limitée dans certaines applications avec des exigences de performances élevées et des environnements de travail difficiles. Cela oblige les gens à développer des dispositifs semi-conducteurs avec de meilleures performances. En conséquence, des dispositifs semi-conducteurs à large bande interdite tels que le carbure de silicium (SiC) ont vu le jour.

Comparés aux dispositifs à base de silicium, les dispositifs en carbure de silicium présentent une série d'excellentes propriétés remarquables :

(1) Intensité du champ électrique de claquage élevée : l'intensité du champ électrique de claquage du SiC est environ 10 fois supérieure à celle du Si, ce qui permet aux dispositifs SiC d'avoir une tension de blocage plus élevée et de fonctionner dans des conditions de champ électrique plus élevées, ce qui contribue à améliorer la densité de puissance.

(2) Large bande interdite : le SiC a une concentration de porteurs intrinsèque plus faible à température ambiante, ce qui entraînera une résistance à l'état passant plus faible dans l'état passant.

(3) Vitesse de dérive de saturation élevée : le SiC a une vitesse de dérive de saturation électronique plus élevée, ce qui l'aide à atteindre un état stable plus rapidement pendant le processus de commutation et réduit les pertes d'énergie pendant le processus de commutation.

(4) Conductivité thermique élevée : le SiC a une conductivité thermique plus élevée, ce qui améliorera considérablement la densité de puissance, simplifiera davantage la conception du système de dissipation thermique et prolongera efficacement la durée de vie de l'appareil.

En bref, les dispositifs de puissance en carbure de silicium offrent les caractéristiques de récupération inverse faible et de commutation rapide requises pour obtenir une « efficacité de conversion élevée » et une « faible consommation d'énergie » des onduleurs photovoltaïques, ce qui est essentiel pour améliorer la densité de puissance des onduleurs photovoltaïques et réduire davantage le coût par kilowattheure.

Application des équipements de broyage ultrafin dans le domaine de la médecine traditionnelle chinoise

La technologie de broyage ultrafin peut améliorer le taux d'extraction et la biodisponibilité de la médecine traditionnelle chinoise, améliorer la qualité des préparations de médecine traditionnelle chinoise et économiser des ressources. La médecine traditionnelle chinoise peut être transformée en diverses formes posologiques après un broyage ultrafin et présente de vastes perspectives de développement.

La technologie de broyage ultrafin est une technologie avancée qui utilise la dynamique mécanique ou fluide pour désagglomérer des matériaux de 0,5 à 5,0 mm à des niveaux micrométriques ou même nanométriques. Par rapport au broyage traditionnel, elle présente les avantages d'économiser des matériaux, d'une vitesse de broyage rapide et d'une taille de particules de poudre uniforme et fine.

En fonction du support de broyage, la technologie de broyage ultrafin est divisée en broyage à sec et humide. Le broyage à sec consiste à broyer des matériaux dans des conditions sèches, ce qui peut produire des poudres ultrafines avec une bonne adsorption, expansion et solubilité dans l'eau ; le broyage humide consiste à broyer des matériaux (semi) fluides. Par rapport au broyage à sec, il présente les avantages d'un risque de poussière moindre et d'une génération de chaleur moindre, et en même temps d'effets d'homogénéisation et d'émulsification, ce qui rend le goût du produit plus délicat.

En raison des propriétés inhérentes aux matériaux médicinaux chinois, la poudre ultrafine médicinale chinoise est principalement préparée en ajoutant une force mécanique. Il existe trois équipements mécaniques courants.

Broyeur à jet

Le broyeur à jet est également appelé broyeur à énergie fluide. Les composants principaux sont la buse et la chambre de broyage. Le principe de fonctionnement consiste à utiliser un flux d'air à grande vitesse ou de la vapeur surchauffée comme support d'impact, à le pulvériser à partir de la buse, à fournir de l'énergie pour le comportement de fracture du matériau, à provoquer l'instabilité de la fissure du matériau, à l'ouvrir et à l'étendre sous l'action d'une force externe, et la manifestation macroscopique est le changement de la taille des particules du matériau. Le broyeur à jet avec un flux d'air à grande vitesse comme support d'impact est souvent utilisé pour le broyage de la médecine chinoise, qui peut être divisé en 5 types suivants : type à disque horizontal, type à tube circulant, type à pulvérisation opposée, type à cible à plaque d'impact, type à lit fluidisé.

Le broyeur à jet convient à la médecine chinoise avec une texture croquante, une sensibilité à la chaleur et un point de fusion bas, mais pas aux matériaux médicinaux contenant des composants volatils. Le produit après broyage a une distribution granulométrique uniforme, une grande précision de classification, une forte affinité et conserve les propriétés inhérentes des particules. Par conséquent, cette technologie est devenue la méthode préférée pour le développement de divers matériaux micropoudreux à haute performance.

Broyeur à impact mécanique à grande vitesse

Le broyeur à impact mécanique à grande vitesse utilise un rotor tournant à grande vitesse autour de l'axe pour transférer l'élan au matériau, ce qui provoque une collision violente du matériau avec la doublure pour obtenir une poudre ultrafine. Les effets de broyage, de cisaillement et de courant de Foucault générés dans ce processus peuvent favoriser la formation de nouvelles surfaces de poudre.

Cet équipement est pratique pour l'alimentation, occupe une petite surface, a une efficacité de broyage élevée et a une taille de particule de broyage réglable. Il est largement utilisé dans le broyage des médicaments chinois de dureté moyenne et faible ; mais il a un effet thermique pendant le processus de broyage et ne convient pas aux médicaments chinois sensibles à la chaleur et à bas point de fusion. Cet équipement repose principalement sur le fonctionnement à grande vitesse des pièces pour le broyage, ce qui entraînera une usure grave des pièces et la pollution des médicaments chinois est inévitable. Par conséquent, le développement de matériaux à haute résistance à l'usure est un moyen important de promouvoir le développement de tels équipements.

Broyeur à vibrations

Le broyeur à vibrations comprend un support de broyage, un bol de broyage et un dispositif d'excitation excentrique. Son principe de fonctionnement est complexe et multi-échelle. Le mécanisme excentrique entraîne le bol à vibrer périodiquement à haute fréquence. Le support de broyage se déplace en conséquence et produit de multiples forces sur le matériau, aggravant l'extension des fissures dans le matériau, brisant ainsi la structure externe.

Le broyeur à vibrations convient au broyage de médicaments chinois de dureté différente, et la distribution granulométrique des particules obtenues est étroite. Si le broyeur à vibrations est équipé d'un dispositif de refroidissement, il peut également réaliser le broyage à basse température de matières médicinales chinoises sensibles à la chaleur, à bas point de fusion et volatiles.

La technologie de broyage ultrafin a apporté de nouvelles opportunités au domaine de la médecine traditionnelle chinoise, mais elle présente également certains défis, tels que la consommation d'énergie des broyeurs à jet d'air et le bruit des broyeurs à vibrations.

Application de matériaux d'électrode négative à base de silicium dans les batteries lithium-ion

![]()

Avec le développement vigoureux des véhicules à énergie nouvelle, du stockage d'énergie et d'autres marchés, la taille du marché et le niveau technique des batteries au lithium et des matériaux d'électrode négative continuent de s'améliorer. À l'heure actuelle, la capacité spécifique des matériaux d'électrode négative en graphite commerciaux est proche de la capacité spécifique théorique des matériaux en graphite, et l'application commerciale des matériaux d'électrode négative à base de silicium a été encore accélérée.

Les matériaux d'électrode négative à base de silicium sont devenus un point chaud dans la recherche sur les matériaux d'électrode négative des batteries lithium-ion en raison de leur capacité spécifique théorique extrêmement élevée. La capacité spécifique théorique des matériaux d'électrode négative en silicium est bien supérieure à celle des matériaux d'électrode négative en graphite commerciaux, et la tension de fonctionnement est modérée, ce qui fait que les matériaux d'électrode négative à base de silicium présentent des avantages significatifs pour améliorer la densité énergétique de la batterie. Cependant, l'expansion et la contraction du volume du silicium pendant la charge et la décharge sont trop importantes, ce qui entraîne des fissures et des fragmentations du matériau, ainsi qu'un épaississement continu du film SEI, ce qui affecte sérieusement la stabilité du cycle et les performances de la batterie.

Afin de résoudre les défauts des matériaux d'électrode négative à base de silicium dans les applications de batteries lithium-ion, les chercheurs ont proposé une variété de voies techniques, notamment la nanotechnologie, la technologie des matériaux composites, la conception structurelle, la modification de surface, l'optimisation de l'électrolyte, la pré-lithiation, le silicium poreux et l'alliage de silicium, etc.

Ces voies techniques couvrent toutes les étapes de la recherche en laboratoire à l'application industrielle, atténuant le problème d'expansion du volume grâce au nano-dimensionnement et à la technologie des matériaux composites, améliorant la conductivité et la stabilité grâce à la conception structurelle et à la modification de surface, et améliorant les performances globales de la batterie en optimisant le système électrolytique. La technologie de pré-lithiation peut améliorer l'efficacité coulombienne initiale, la structure en silicium poreux aide à atténuer les changements de volume et l'alliage de silicium peut offrir une capacité et une stabilité supérieures. L'application complète de ces voies techniques devrait permettre d'obtenir des matériaux d'électrode négative à base de silicium à hautes performances, à longue durée de vie et à faible coût, et de promouvoir leur popularité généralisée dans les applications pratiques.

À l'heure actuelle, les matériaux silicium-carbone et les matériaux silicium-oxygène sont les deux principales voies techniques pour les électrodes négatives à base de silicium.

Parmi eux, les matériaux d'électrode négative silicium-carbone sont connus pour leur rendement élevé en premier coulomb, mais leur durée de vie doit être améliorée. En réalisant le dimensionnement nanométrique des matériaux en silicium, les problèmes de dilatation et de rupture générés pendant le processus de charge et de décharge peuvent être réduits, améliorant ainsi encore leur durée de vie. Relativement parlant, le principal avantage des matériaux d'électrode négative silicium-oxygène est leur excellente stabilité du cycle, bien que le rendement initial soit faible. Cependant, en adoptant des moyens techniques tels que la pré-lithiation, leur rendement initial peut être efficacement amélioré.

En termes d'applications commerciales, actuellement, les principales applications commerciales des matériaux d'électrode négative à base de silicium comprennent l'oxyde de silicium revêtu de carbone, le carbone nano-silicium, les nanofils de silicium et les alliages de silicium amorphe. Parmi eux, l'oxyde de silicium revêtu de carbone et le carbone nano-silicium ont le plus haut degré de commercialisation, et ils sont généralement mélangés avec du graphite dans un rapport de 5 à 10 %. Ces dernières années, les matériaux d'électrode négative à base de silicium sont progressivement industrialisés.

Dans le domaine des batteries à l'état solide, les matériaux d'électrode négative à base de silicium sont considérés comme l'une des principales directions de développement des matériaux d'électrode négative de batterie à l'état solide en raison de leur densité énergétique théorique élevée, de leurs excellentes performances de charge et de décharge rapides et de leurs excellentes performances de sécurité.

Matériau de base de communication de nouvelle génération : le tantalate de lithium

Avec le développement rapide de l'Internet des objets, de l'intelligence artificielle et de la technologie du big data, le tantalate de lithium (LiTaO3) a été largement utilisé dans le traitement du signal numérique, les communications 5G, le guidage, les détecteurs infrarouges et d'autres domaines en raison de ses excellentes propriétés telles que la piézoélectricité, l'acousto-optique et l'électro-optique. Son film monocristallin est considéré comme un nouveau matériau dont le développement de nouveaux appareils dans l'ère post-Moore a un besoin urgent.

Le tantalate de lithium est un matériau cristallin multifonctionnel aux excellentes performances. Il a une structure ilménite et est incolore ou jaune clair. Ses matières premières cristallines sont abondantes, ses performances sont stables et il est facile à traiter. Il peut produire des monocristaux de grande taille et de haute qualité. Les cristaux de tantalate de lithium polis peuvent être largement utilisés dans la fabrication d'appareils de communication électroniques tels que des résonateurs, des filtres de surface et des transducteurs. C'est un matériau fonctionnel indispensable dans de nombreux domaines de communication haut de gamme tels que les téléphones portables, les communications par satellite et l'aérospatiale.

Applications principales

Filtre à ondes acoustiques de surface (SAW)

Le filtre à ondes acoustiques de surface est un dispositif de filtrage spécial fabriqué en utilisant l'effet piézoélectrique des matériaux d'oscillateur à cristal piézoélectrique et les caractéristiques physiques de la propagation des ondes acoustiques de surface. Il présente les avantages d'une faible perte de transmission, d'une grande fiabilité, d'une grande flexibilité de fabrication, d'une compatibilité analogique/numérique et d'excellentes caractéristiques de sélection de fréquence. Ses principaux composants comprennent une ligne de transmission, un cristal piézoélectrique et un atténuateur. Lorsque le signal atteint la surface du cristal piézoélectrique via la ligne de transmission, des ondes acoustiques de surface sont générées. La vitesse des ondes acoustiques de surface de différentes fréquences est différente pendant la propagation. En concevant raisonnablement la forme géométrique et les paramètres de transmission du cristal piézoélectrique et du transducteur interdigité et l'existence du réflecteur, des effets de filtrage de différentes fréquences peuvent être obtenus.

Oscillateur à cristal

Un oscillateur à cristal est un dispositif de conversion d'énergie qui convertit le courant continu en courant alternatif avec une certaine fréquence. Il utilise principalement l'effet piézoélectrique des cristaux piézoélectriques pour générer des oscillations électriques stables. Lorsque la tension est appliquée aux deux pôles de la puce, le cristal se déforme, générant ainsi une tension sur la feuille métallique. Les oscillateurs à cristal sont largement utilisés dans les stations de radio de communication, le GPS, les communications par satellite, les appareils mobiles télécommandés, les émetteurs de téléphonie mobile et les compteurs de fréquence haut de gamme en raison de leurs signaux CA à fréquence très stable. Il utilise généralement des cristaux capables de convertir l'énergie électrique et l'énergie mécanique pour fournir des oscillations monofréquence stables et précises. Actuellement, les matériaux cristallins couramment utilisés comprennent les matériaux semi-conducteurs à quartz et les puces au tantalate de lithium.

Détecteur pyroélectrique

Un détecteur pyroélectrique est un capteur qui utilise l'effet pyroélectrique pour détecter les changements de température ou le rayonnement infrarouge. Il peut détecter les changements d'énergie de la cible sous une forme sans contact, générant ainsi un signal électrique mesurable. Son composant principal est une puce pyroélectrique, un matériau monocristallin aux propriétés spéciales, généralement composé d'unités à charges opposées, avec des axes cristallins et une polarisation spontanée. Les matériaux pyroélectriques doivent être préparés très fins et les électrodes sont plaquées sur la surface perpendiculairement à l'axe cristallin. L'électrode de surface supérieure doit être plaquée d'une couche d'absorption avant de pouvoir être utilisée. Lorsque le rayonnement infrarouge atteint la couche d'absorption, la puce pyroélectrique sera chauffée et une électrode de surface sera générée ; si le rayonnement est interrompu, une charge de polarisation inverse sera générée.

Le tantalate de lithium a de vastes perspectives d'application dans les communications 5G, les puces photoniques, l'information quantique et d'autres domaines en raison de son coefficient pyroélectrique élevé, de sa température de Curie élevée, de son faible facteur de perte diélectrique, de son faible point de fusion thermique par unité de volume, de sa faible constante diélectrique relative et de ses performances stables.

Matériaux céramiques utilisés dans les restaurations dentaires

Les matériaux de restauration dentaire doivent subir des tests biologiques rigoureux pour garantir qu'ils possèdent non seulement les propriétés mécaniques, physiques et chimiques requises pour une utilisation clinique, mais aussi une bonne biocompatibilité. Ces dernières années, avec le développement continu de la science et de la technologie des matériaux et l'amélioration continue du niveau de vie des personnes, les matériaux céramiques, les matériaux composites à base de résine, les matériaux métalliques, les nano-résines 3M, les vitrocéramiques et d'autres matériaux ont progressivement été largement utilisés.

(1) Céramiques d'alumine

Les céramiques d'alumine sont des solides ou des poudres cristallines blanches présentant une stabilité chimique et des propriétés mécaniques remarquables. En tant que matériau de restauration dentaire, l'alumine a la couleur et la transmittance de la lumière qui correspondent à celles des dents réelles, répond aux exigences esthétiques et présente les avantages d'une faible toxicité pour les tissus fibreux in vitro.

(2) Céramiques de zircone

À la fin du 20e siècle, la zircone a été développée comme matériau de restauration dentaire. Les céramiques de zircone ont une résistance à l'usure, une résistance à la corrosion et une résistance aux températures élevées importantes, de bons effets optiques, conviennent à la restauration dentaire et ont une résistance élevée. La zircone a une forte stabilité et une bonne biocompatibilité. Par rapport à l'alumine, elle a une résistance à l'usure et une ténacité plus élevées. Elle convient à la production de valves, d'os artificiels en céramique composite, d'articulations de la hanche, d'os et de racines dentaires.

(3) Verre bioactif

Le verre bioactif est un biomatériau artificiel qui peut se lier au tissu osseux et se connecter aux tissus mous en même temps. Il possède d'excellentes propriétés telles que la biocompatibilité, une faible toxicité, le guidage osseux et la formation osseuse, et a de bons effets hémostatiques et antibactériens. Il peut réaliser des fonctions biologiques et physiologiques spécifiques lorsqu'il est implanté dans le corps. Le verre bioactif peut être utilisé comme transplantation osseuse, matériau de remplissage osseux, matériau d'entretien et de reconstruction de crête alvéolaire et matériau de revêtement d'implant oral.

(4) Céramiques d'hydroxyapatite

L'hydroxyapatite appartient au système cristallin hexagonal et est une céramique bioactive typique. Sa composition est proche des composants inorganiques du tissu osseux naturel et présente une bonne biocompatibilité. Il est non seulement sûr et non toxique lorsqu'il est implanté dans le corps, mais peut également conduire la croissance osseuse. C'est un excellent matériau bioactif. Il est souvent utilisé dans le domaine de la médecine bucco-dentaire pour la réparation des défauts osseux parodontaux et les implants de racines dentaires artificielles.

(5) Céramiques au phosphate tricalcique

Le phosphate tricalcique est une céramique au phosphate de calcium importante avec une bonne biocompatibilité et biotoxicité. Le phosphate tricalcique peut être transformé en composants structuraux creux d'une certaine taille et forme en fonction des exigences de taux de dégradation des différentes parties et de différentes propriétés osseuses, et peut être utilisé pour traiter diverses maladies orthopédiques. De plus, le phosphate tricalcique a les caractéristiques biologiques d'induire la régénération osseuse périapicale et la formation de ponts calciques pulpaires, et est largement utilisé et apprécié dans le domaine de la médecine bucco-dentaire.

(6) Porcelaine feldspathique

La porcelaine feldspathique est un verre feldspathique borosilicaté à structure granulaire irrégulière répartie dans la matrice de verre. Il est utilisé dans les facettes dentaires antérieures, les couronnes complètes et les incrustations dentaires postérieures. Il a de bons effets esthétiques et une abrasion proche des dents naturelles. Après le meulage et le polissage, il peut être utilisé en bouche.

(7) Céramiques de verre

Les céramiques de verre sont des solides polycristallins avec une distribution uniforme et dense de phase de verre et de phase cristalline dans une matrice de verre obtenue par une série de procédures de traitement thermique. Ils sont également appelés verre microcristallin. Les céramiques de verre sont devenues le matériau préféré pour la restauration esthétique des dents antérieures en raison de leur transmittance et de leur saturation proches des dents naturelles. Les céramiques de verre ont non seulement une excellente résistance à la corrosion et à l'usure, mais leur résistance à la flexion et leur ténacité à la fracture peuvent également être contrôlées en ajustant le processus de traitement thermique du processus de cristallisation. Par conséquent, des produits adaptés à différentes utilisations ont été développés les uns après les autres.

(8) Céramiques composites

Les céramiques composites sont un nouveau type de matériau composite résine-céramique qui combine les caractéristiques des céramiques traditionnelles avec de nouveaux matériaux de traitement de résine. Son avantage est qu'il peut être réalisé à l'aide de la technologie CAO/FAO. De plus, comme les céramiques composites contiennent une grande quantité de composants en résine, une fois la restauration endommagée, il est facile de la réparer avec de la résine.

La clé pour améliorer l’efficacité du broyeur à boulets

Facteurs affectant l'efficacité de broyage

L'efficacité de broyage est un indicateur important des performances du broyeur à boulets, qui est essentiel pour améliorer l'efficacité du traitement des minéraux et réduire la consommation d'énergie.

Les propriétés des matériaux sont des facteurs de base, et la dureté, la ténacité, la densité et les caractéristiques de fracture affectent la difficulté de broyage.

Les paramètres de fonctionnement du broyeur ont un impact significatif sur l'efficacité, tels que la vitesse, le taux de remplissage, la taille et le type de support. L'optimisation de la vitesse peut maximiser l'impact et le frottement, et le taux de remplissage approprié assure un contact efficace entre le matériau et le support. Le type et la taille des supports de broyage sont également importants. Des supports de différents matériaux et tailles affecteront l'efficacité de broyage. Le choix du bon support peut améliorer l'effet de broyage.

Le choix du processus de broyage affecte également l'efficacité. Le broyage humide convient aux besoins en particules fines et le broyage à sec convient aux matériaux à faible teneur en eau.

La conception et l'entretien du broyeur sont également essentiels. La conception structurelle affecte l'efficacité de broyage et un entretien inapproprié réduira l'efficacité.

Vitesse du broyeur à boulets

Selon le théorème de l'énergie cinétique, lorsque la masse d'un objet est constante, plus la vitesse de l'objet est élevée, plus l'énergie qu'il transporte est élevée. De même, plus la vitesse du bol de broyage du broyeur à boulets est élevée, plus l'énergie de broyage et de broyage transportée par les particules du support particulaire est élevée et meilleur est l'effet de broyage et de broyage, mais il peut y avoir des problèmes tels qu'une consommation d'énergie accrue, une perte accrue du support particulaire lui-même et un échauffement important dans le bol de broyage ; si la vitesse du bol de broyage est trop faible, l'énergie transportée par le support particulaire peut ne pas être suffisante pour réaliser le broyage et le broyage du matériau, et il ne jouera pas un rôle de broyage.

Taux de remplissage du support particulaire

Le taux de remplissage fait référence au rapport entre le volume interne du bol de broyage occupé par le support particulaire à l'état lâche et le volume réel du bol de broyage. Le taux de remplissage du support particulaire dans le bol de broyage est l'un des facteurs clés affectant l'efficacité de broyage.

Taille des particules du support particulaire

Selon l'équation d'impulsion de l'objet, des objets de masses différentes transportent une énergie cinétique différente à la même vitesse. Dans les milieux particulaires du même matériau, la taille des particules détermine la masse d'une seule particule. Par conséquent, le choix de la taille de particule appropriée du milieu particulaire peut améliorer efficacement l'efficacité du broyage.

Rapport de billes

Le rapport de billes est le rapport entre le matériau et le milieu de broyage, qui a également un impact significatif sur l'efficacité du broyage. Un rapport de billes approprié peut garantir que le milieu de broyage transfère efficacement l'énergie au matériau. La détermination du rapport de billes doit tenir compte des caractéristiques du matériau, du type de broyeur et de la finesse de broyage attendue.

Volume d'eau de broyage

Pendant le processus de broyage humide, le volume d'eau de broyage a un impact direct sur l'efficacité de broyage et la concentration de la boue. La fluidité de la boue doit être contrôlée en ajustant le volume d'eau pour assurer une bonne interaction entre le milieu et le matériau, tout en évitant de surcharger le broyeur et de réduire l'efficacité de broyage.

Taille et rapport des billes d'acier

Dans le fonctionnement du broyeur à boulets, la bille d'acier est le milieu de broyage, et sa taille et son rapport ont une influence décisive sur l'efficacité de broyage. Une taille et un rapport de billes d'acier appropriés peuvent améliorer efficacement l'efficacité de broyage du matériau, réduire la consommation d'énergie et prolonger la durée de vie du broyeur.

Amélioration du processus et de l'équipement

Un autre moyen essentiel d'améliorer le taux de fonctionnement du broyeur à boulets est l'amélioration du processus et de l'équipement. Avec le développement continu de la technologie moderne et les progrès de la science des matériaux, le processus et l'équipement de broyage à boulets traditionnels sont confrontés à la nécessité d'une mise à niveau et d'une transformation.

Analyse et prévention des défauts

L'efficacité et la stabilité de fonctionnement du broyeur à boulets affectent directement la qualité et l'efficacité de l'ensemble du processus de production. Cependant, dans le processus de fonctionnement à long terme, en raison de l'influence de divers facteurs internes et externes, le broyeur à boulets présente souvent divers défauts, tels qu'une température élevée du palier principal, un bruit de fonctionnement anormal, un ventre bombé et d'autres problèmes, qui non seulement affecteront l'efficacité de la production, mais peuvent également endommager l'équipement et augmenter les coûts de production.

Comment le sulfate de baryum joue-t-il un rôle important dans la production de batteries ?

Le composant principal de la barytine est le sulfate de baryum (BaSO4), et ses utilisations les plus connues sont les agents de lestage des boues de forage pétrolier, les produits chimiques à base de baryum et les matières premières pour la radioprotection nucléaire.

Le sulfate de baryum présente les avantages d'une forte inertie chimique, d'une bonne stabilité, d'une résistance aux acides et aux alcalis, d'une dureté modérée, d'une densité élevée, d'une blancheur élevée et de la capacité d'absorber les rayons nocifs. C'est un matériau respectueux de l'environnement. Le sulfate de baryum nano de haute pureté a non seulement les utilisations du sulfate de baryum ordinaire, mais a également d'autres utilisations spéciales. Par exemple, il est largement utilisé dans les secteurs industriels tels que les revêtements, la fabrication du papier, le caoutchouc, l'encre et les plastiques.

Le sulfate de baryum a également une utilisation importante - l'extenseur inorganique le plus couramment utilisé dans la fabrication de batteries. En tant que nouvelle énergie de base, renouvelable et recyclable, les batteries sont largement utilisées dans divers domaines tels que les transports, les communications, l'électricité, les chemins de fer, la défense nationale, les ordinateurs et la recherche scientifique.

En tant que nouveau minéral énergétique, le sulfate de baryum joue un rôle très important dans la production de batteries. La principale raison de la réduction de la durée de vie de la batterie est la sulfatation de la plaque négative de la batterie. Par conséquent, dans les batteries au plomb-acide, le rôle principal du sulfate de baryum est d'améliorer l'activité de la plaque négative, d'empêcher la plaque de durcir et de prolonger la durée de vie de la batterie.

Dans la pâte de plomb négative de la batterie, du sulfate de baryum précipité avec d'excellentes propriétés de remplissage et des propriétés stables est généralement utilisé pour réduire le degré de sulfatation de l'électrode négative de la batterie. Les raisons sont les suivantes :

1. Le sulfate de baryum et le sulfate de plomb ont la même structure en treillis, ce qui permet au sulfate de plomb (PbSO_4) produit par l'électrode négative de la batterie à l'aide du sulfate de baryum (BaSO4) d'être réparti uniformément dans différentes positions de la plaque, inhibant ainsi la sulfatation irréversible et prolongeant la durée de vie de la batterie.

2. Le sulfate de baryum précipité a une petite taille de particule et une bonne dispersibilité. Des expériences ont montré qu'en l'absence d'agglomération, plus la taille des particules de sulfate de baryum est petite, plus le degré de sulfatation de l'électrode négative de la batterie est faible.

3. Le sulfate de baryum précipité est d'une grande pureté, ne contient presque pas de fer et n'est pas facile à décharger. Lorsque la batterie est déchargée, le PbSO4 peut avoir plus de centres cristallins, mieux empêcher la surface spécifique du plomb de rétrécir, améliorer l'activité de la plaque d'électrode négative, empêcher la plaque de durcir et prolonger la durée de vie de la batterie.

4. Le sulfate de baryum est extrêmement inerte et ne participe pas au processus redox de l'électrode. Il sépare mécaniquement le plomb du plomb ou du sulfate de plomb, maintenant ainsi une surface spécifique bien développée du matériau de l'électrode.

Fibre à haute conductivité thermique : ouverture d'une nouvelle ère de gestion thermique

À l'ère actuelle du développement technologique rapide, les problèmes de gestion thermique sont devenus l'un des principaux défis auxquels sont confrontés de nombreux domaines. Des besoins de dissipation thermique des équipements électroniques à la régulation de la température des vêtements fonctionnels, de la protection thermique dans l'aérospatiale à l'optimisation de la conduction thermique dans le domaine des nouvelles énergies, les fibres à haute conductivité thermique sont progressivement devenues le centre de la recherche et de l'industrie avec leurs performances uniques et leurs vastes perspectives d'application.

Avec le développement rapide de l'aérospatiale, des puces électroniques, de l'intelligence artificielle et d'autres domaines, les besoins d'application de la dissipation thermique à haute puissance et de la dissipation thermique ont mis en avant des exigences de plus en plus élevées pour les matériaux à haute conductivité thermique. Les fibres à haute conductivité thermique, telles que les fibres de carbone à base de brai mésophasé, les fibres de nitrure de bore, les fibres de nanotubes de carbone, les fibres de graphène, etc., présentent non seulement une excellente conductivité thermique élevée, mais ont également une résistance mécanique élevée, une conductivité thermique directionnelle et une aptitude au tissage. Ce sont des matériaux idéaux pour l'intégration structurelle et fonctionnelle des applications de dissipation thermique à haute puissance.

1. Excellente conductivité thermique : La caractéristique la plus notable de la fibre à haute conductivité thermique est son excellente conductivité thermique. Par rapport aux fibres traditionnelles, les fibres à haute conductivité thermique peuvent transférer la chaleur plus rapidement, réduire efficacement la température locale et améliorer l'efficacité de la conduction thermique. Cette caractéristique confère aux fibres à haute conductivité thermique des avantages uniques en termes de dissipation et de conduction thermiques.

2. Bonnes propriétés mécaniques : en plus de la conductivité thermique, les fibres à haute conductivité thermique ont généralement de bonnes propriétés mécaniques, telles qu'une résistance élevée, une ténacité élevée et une résistance à l'usure.

3. Légèreté et flexibilité : les fibres à haute conductivité thermique ont généralement un poids plus léger et une bonne flexibilité, et peuvent être tissées, tissées ou composites selon différents besoins pour fabriquer des matériaux de formes et de structures diverses.

4. Stabilité chimique : les fibres à haute conductivité thermique ont généralement une bonne stabilité chimique et peuvent maintenir leurs performances stables dans différents environnements chimiques. Cela permet aux fibres à haute conductivité thermique d'être utilisées dans diverses conditions de travail difficiles, telles que des températures élevées, des pressions élevées, des environnements corrosifs, etc.

Domaines d'application des fibres à haute conductivité thermique

1. Dissipation thermique des équipements électroniques : à mesure que les performances des équipements électroniques continuent de s'améliorer, leur problème de dissipation thermique est devenu de plus en plus important. Les fibres à haute conductivité thermique peuvent être utilisées comme matériaux de dissipation de chaleur et appliquées aux radiateurs, aux dissipateurs de chaleur et à d'autres composants d'équipements électroniques pour améliorer efficacement l'efficacité de dissipation de chaleur des équipements électroniques, réduire les températures de fonctionnement et prolonger la durée de vie des équipements.

2. Vêtements fonctionnels : Les fibres à haute conductivité thermique peuvent être utilisées dans les vêtements fonctionnels, tels que les vêtements de sport, les vêtements d'extérieur, etc., pour réguler la température du corps humain. Dans un environnement froid, les fibres à haute conductivité thermique peuvent transférer rapidement la chaleur générée par le corps humain, maintenir la température à l'intérieur des vêtements dans un état relativement stable, réduire l'accumulation de chaleur à l'intérieur des vêtements, évitant ainsi la transpiration due à la surchauffe, puis empêchant la transpiration de donner au corps humain une sensation de froid dans un environnement à basse température ; dans un environnement chaud, les fibres à haute conductivité thermique peuvent transférer rapidement la chaleur externe à la surface du corps humain, dissiper la chaleur par évaporation de la sueur et garder le corps au frais.

3. Aérospatiale : Dans le domaine de l'aérospatiale, les fibres à haute conductivité thermique peuvent être utilisées comme matériaux de protection thermique dans la coque extérieure, le moteur et d'autres pièces d'aéronefs, réduisant efficacement la chaleur générée par l'aéronef pendant le vol à grande vitesse et améliorant la sécurité et la fiabilité de l'aéronef. En outre, les fibres à haute conductivité thermique peuvent également être utilisées dans la dissipation thermique des équipements électroniques, le contrôle thermique des satellites et d'autres aspects dans le domaine de l'aérospatiale.

4. Nouveau domaine énergétique : Dans le domaine des nouvelles énergies, les fibres à haute conductivité thermique peuvent être utilisées comme séparateurs de batterie, matériaux d'électrode, etc. pour améliorer l'efficacité de charge et de décharge et la sécurité des batteries. En outre, les fibres à haute conductivité thermique peuvent également être utilisées dans la gestion thermique des nouveaux équipements énergétiques tels que les cellules solaires et les piles à combustible pour améliorer les performances et la stabilité des équipements.