Processus et équipement de broyage de matériaux ternaires

Le matériau ternaire est une sphère secondaire formée par agglomération de monocristaux d'environ 1 µm, et la granulométrie de la sphère secondaire est de 3 à 40 µm. Le mélange du précurseur de matériau ternaire et de la source de lithium est calciné à haute température dans un sagger, et il y a un taux de perte par combustion de plus de 24%, donc le matériau est fortement compacté, et il est nécessaire d'utiliser un dispositif de concassage pour casser quelques centimètres de gros matériaux en quelques millimètres. De petits morceaux, puis utilisez un équipement de broyage pour broyer de petits morceaux de quelques millimètres dans le produit final.

L'un des indicateurs de qualité importants des matériaux ternaires est la taille des particules et la distribution de la taille des particules. La taille des particules et la distribution de la taille des particules affecteront la surface spécifique, la densité de tassement, la densité de compactage, les performances de traitement et les propriétés chimiques ponctuelles du matériau ternaire. Par conséquent, la granulométrie et la distribution granulométrique des matériaux ternaires pour les batteries lithium-ion doivent être strictement contrôlées.

La taille de l'alimentation et la taille du produit des différents équipements de concassage sont différentes et les matériaux ternaires compactés doivent être broyés étape par étape en fonction des conditions spécifiques de l'équipement. Le tableau suivant est une comparaison des quatre équipements de matériaux ternaires couramment utilisés.

Tableau comparatif des équipements de concassage couramment utilisés pour les matériaux ternaires

| Équipement de broyage | Taille d'alimentation/mm | Taille du produit/μm | Puissance commune/kW | Capacité correspondant à la puissance/(kg/h) |

| Concasseur à mâchoires | 300~1000 | 2000~20000 | 1.5 | 450 |

| Concasseur à rouleaux | <200 | 1000~20000 | 2.2 | 500 |

| Broyeur à jet | <3 | 1~50 | 60(including compressed air) | 300 |

| Rectifieuse mécanique | <10 | 1~15 | 12 | 100 |

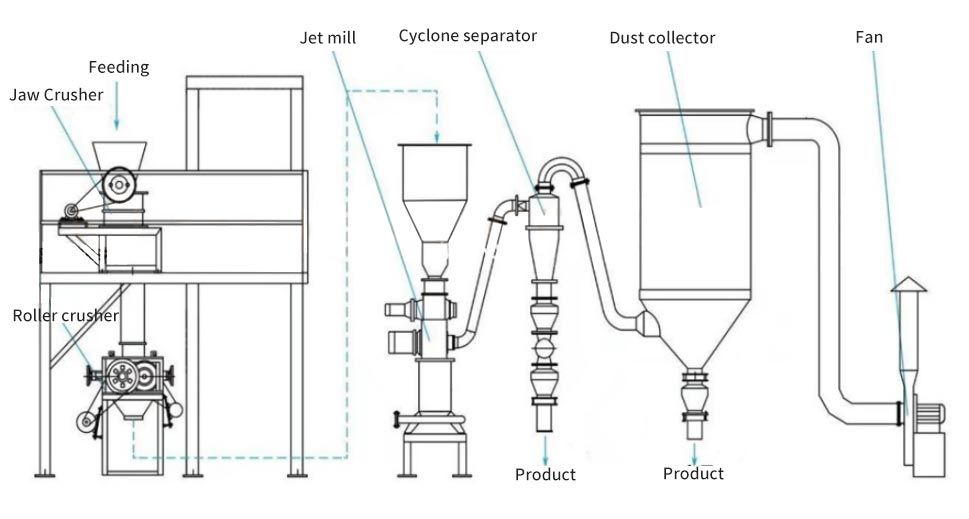

Selon la comparaison des performances des quatre types d'équipement, le processus de broyage commun pour les matériaux ternaires peut être conçu : broyage à mâchoires → broyage à rouleaux → broyage par jet (broyage mécanique).

Organigramme du processus de concassage de matériau ternaire commun

Équipement de concassage de matériaux ternaires

Selon la granulométrie du produit broyé, l'équipement de broyage peut être divisé en :

Matériel de concassage grossier, tel que concasseur à mâchoires, concasseur à rouleaux, concasseur à marteaux, etc. ;

Équipement de concassage fin, tel que broyeur à boulets, broyeur à barres, etc. ;

Équipement de broyage ultra-fin, tel que broyeur centrifuge, broyeur à agitation, broyeur à jet, broyeur à sable et broyeur Raymond, etc.

Selon que le milieu de broyage est utilisé ou non, il peut être divisé en :

Il existe des équipements de broyage des médias, tels que des broyeurs à boulets et des moulins à sable ;

Équipement de broyage sans support, tel que broyeur à jet, broyeur colloïdal, broyeur Raymond, etc.

Comparaison de plusieurs équipements de concassage courants

| Équipement de concassage | Mécanisme de concassage | Taille d'alimentation/mm | Taille du produit/μm | Applications |

| Concasseur à mâchoires | Division de pression | 300~1000 | 2000~20000 | Matériaux durs concassés grossiers et moyens |

| Concasseur à rouleaux | Pression | <40 | 1000~20000 | Matériaux durs et mous moyennement et finement broyés |

| Broyeur à billes | Meulage, impact | <5 | 20~200 | Meulage grossier et fin de matériaux durs et de matériaux corrosifs |

| Moulin à jet | Impact, meulage | <2 | 1~30 | Broyer finement les matériaux tendres et mi-durs |

- Concasseur à mâchoires

La méthode de concassage du concasseur à mâchoires est un type d'extrusion incurvée. Le moteur entraîne la courroie et la poulie, et la mâchoire mobile monte et descend à travers l'arbre excentrique. La structure du concasseur à mâchoires comprend principalement un cadre, une grande poulie à arbre excentrique, un volant d'inertie, une mâchoire mobile, une protection latérale, etc.

Avantages : grand rapport de concassage, taille de produit uniforme ; structure simple, travail fiable; grande plage de réglage de la sortie de matériau. Inconvénients : Il y a une course au ralenti, ce qui augmente la consommation d'énergie non productive ; lors du broyage de matériaux visqueux et humides, la capacité de production sera réduite et même un blocage se produira.

- Concasseur à rouleaux

Le concasseur à rouleaux est entraîné par un moteur pour faire tourner les rouleaux selon la direction relative. Lors du broyage du matériau, le matériau passe à travers le rouleau depuis l'orifice d'alimentation et est broyé par laminage, et le produit broyé est déchargé du bas du châssis.

Avantages : structure simple, compacte et légère, à faible coût, peut écraser les matériaux collants et humides. Inconvénients : faible capacité de production ; ne peut pas écraser de gros morceaux de matériau, ni ne doit-il écraser de matériaux durs, il est généralement utilisé pour le concassage moyen et fin de matériaux moyennement durs ou mous.

- Moulin à jet

Le pulvérisateur à jet utilise un flux d'air à grande vitesse comme puissance et support, et le faisceau de flux d'air formé par l'air comprimé est transformé en énergie de vitesse à travers la buse dans la chambre de pulvérisation. Les facteurs qui affectent l'effet du broyage au jet comprennent la taille des particules initiales des matières premières, le diamètre de la buse, la vitesse de la roue de classification, la pression de travail et le débit d'alimentation.

Les broyeurs à jets comprennent principalement : les broyeurs à jets à disques horizontaux, les broyeurs à jets à tubes circulants de type 0, les broyeurs à jets à contre-jet, les broyeurs à jets cibles, les broyeurs à jets à lit fluidisé et d'autres types.

- Rectifieuse mécanique

Faible consommation d'énergie : il intègre le broyage centrifuge, le broyage par impact et le broyage par extrusion, ce qui permet d'économiser de l'énergie jusqu'à 40 % ~ 50 % par rapport aux autres types de rectifieuses mécaniques.

Haute finesse : équipé d'un système de classement auto-scindé, finesse du produit ≥2500 mesh.

Large plage d'alimentation : taille des particules d'alimentation 10 mm.

Faible usure : les pièces d'usure de la pièce de broyage et de classification sont en céramique de corindon, qui a une longue durée de vie.

Comparaison des performances du broyeur à jet et du broyeur mécanique

| projet | Principe | Structure | Consommation d'énergie | Porter | Capacité de production |

| Moulin à jet | Utiliser du gaz comprimé pour l'alimentation | Simple, avec cavité de broyage dédiée | Haute | Haute | Haute |

| Broyeur mécanique

|

Utiliser l'énergie mécanique comme puissance | Installer la lame sur le plateau mobile et le plateau fixe | Meugler | Meugler | moyenne |

Source de l'article : China Powder Network

Mesures pour éviter le blocage du broyeur ultrafin

Le broyeur ultra-fin est une pulvérisation en circuit entièrement fermé qui réduit la pression d'extrusion, augmente la vitesse du rouleau et se combine avec le classificateur. Les broyeurs à jets utilisent un flux d'air à grande vitesse pour extraire les matériaux. Ils comprennent principalement des broyeurs à jets à disques horizontaux, des broyeurs à jets à tubes circulants de type 0, des broyeurs à jets à contre-jet, des broyeurs à jets cibles et des broyeurs à jets d'air à lit fluidisé. Le broyeur à jet utilise les formes de collision, de friction et de cisaillement pour obtenir une pulvérisation ultrafine de matériaux secs. Le broyeur ultra-fin se compose d'une chambre de pulvérisation cylindrique, d'une meule, d'un rail de broyage, d'un ventilateur, d'un système de collecte de matériaux, etc.

Une fois l'air comprimé filtré et séché, il est pulvérisé dans la chambre de broyage à grande vitesse à travers la buse Laval. À l'intersection de plusieurs flux d'air à haute pression, les matériaux sont à plusieurs reprises heurtés, frottés et cisaillés pour être broyés. Les matériaux broyés montent avec l'aspiration du ventilateur. Le flux d'air se déplace vers la zone de classification. Sous l'action de la forte force centrifuge générée par la turbine de classification rotative à grande vitesse, les matériaux grossiers et fins sont séparés. Les particules fines qui répondent aux exigences de taille de particules sont collectées par le séparateur à cyclone et le dépoussiéreur à travers la roue de classification, et les particules grossières descendent vers la zone de broyage et continuent d'être broyées. Le broyeur à jet présente les avantages d'un rendement élevé, d'un faible bruit, de performances de travail et d'une qualité de produit fiables, d'un fonctionnement sûr et d'une faible perte de matière. Le broyeur à jet a une structure simple, une fermeté, un fonctionnement stable et un bon effet de broyage. La paroi interne du boîtier est traitée en douceur, ce qui évite le phénomène de paroi interne rugueuse et d'accumulation de poudre, de sorte que la production de médicaments, d'aliments et d'industries chimiques puisse répondre aux exigences des BPF.

Le colmatage du broyeur ultra-fin est l'un des défauts courants, principalement causé par un fonctionnement incorrect, une charge accrue et une vitesse d'alimentation trop rapide. Faites fonctionner correctement le broyeur ultrafin pour éviter le colmatage.

(1) Pendant le processus d'alimentation, faites toujours attention à l'angle de déviation de l'aiguille de l'ampèremètre. S'il dépasse le courant nominal, cela indique que le moteur est surchargé et que le moteur sera brûlé s'il est surchargé pendant une longue période. Par conséquent, le courant lorsque le pulvérisateur fonctionne est généralement contrôlé à environ 85 % du courant nominal.

(2) Lorsque la vitesse d'alimentation est trop rapide, le port d'alimentation doit être réduit ou fermé immédiatement. Vous pouvez également contrôler la quantité d'alimentation en ajoutant une mangeoire pour changer la méthode d'alimentation.

(3) En raison de la grande vitesse, de la grande charge et de la grande fluctuation de la charge du broyeur ultra-fin, une mauvaise correspondance avec l'équipement de transport entraînera l'affaiblissement ou le blocage du tuyau d'évacuation et il n'y aura pas de vent, ce qui provoquera le tuyère du broyeur ultra-fin à bloquer. Réglez le volume de sortie à temps pour que l'équipement fonctionne normalement.

(4) Une teneur en eau excessive des matériaux broyés entraînera le blocage du concasseur extrafin.

(5) Les marteaux cassés et sévèrement vieillis doivent être remplacés régulièrement pour maintenir le broyeur en bon état de fonctionnement et vérifier régulièrement l'écran, ce qui peut non seulement améliorer l'efficacité de la production, mais également empêcher le broyeur ultra-micro de se boucher et améliorer la fiabilité de le broyeur.

Comment utiliser et entretenir le broyeur à jet

L'application du broyeur à jet est très large et certaines questions doivent être prises en compte lors de l'utilisation, notamment les travaux de préparation et le processus de fonctionnement avant le démarrage, les travaux de maintenance, etc.

1. Préparation avant de commencer

Vérifiez si l'hôte, la machine de connexion, les tuyaux et les vannes sont en bon état et peuvent fonctionner normalement.

2. Allumez

Séquence d'amorçage:

Assurez-vous que la porte du ventilateur de tirage est fermée, allumez le compresseur d'air et attendez que la pression d'air comprimé réponde aux exigences du processus. Allumez le gaz de scellement, allumez le gaz de nettoyage et allumez le classificateur.

Allumez le ventilateur de tirage induit. Une fois que le courant induit du ventilateur de tirage a diminué (40 à 60 secondes), ouvrez la porte de régulation d'air jusqu'à l'ouverture requise par le processus. Notez que le courant de fonctionnement du moteur du ventilateur de tirage induit ne peut pas dépasser la valeur nominale.

Allumez le compteur d'impulsions, allumez le gaz de broyage; confirmez que l'équipement du système fonctionne correctement, allumez l'alimentateur à vis et ajoutez les matières premières. Pendant le processus de production, les matières premières doivent être fournies et les produits finis collectés en temps opportun.

Séquence d'arrêt :

Éteignez le chargeur à vis et attendez une minute pour l'étape suivante.

Coupez le gaz de broyage. Éteignez le ventilateur de tirage induit. Désactivez le classificateur. Coupez le gaz de purge. Coupez le gaz de scellement. Éteignez le compteur d'impulsions.

3. Entretien

(1) Le moteur doit être lubrifié régulièrement, mais l'huile de graissage ne doit pas être excessive pour éviter une température excessive des roulements.

(2) Il est important de vérifier l'usure de la roue, du convoyeur à vis et de la buse de broyage.

(3) Une fois le matériau broyé, la poudre de caoutchouc dans la machine doit être nettoyée pour éviter le colmatage, affectant ainsi l'effet de broyage.

(4) Après une période d'utilisation, le sac filtrant doit être nettoyé ou remplacé.

4. Questions nécessitant une attention

(1) L'équipement hôte et l'armoire de commande électrique doivent être strictement mis à la terre.

(2) L'élément filtrant du dépoussiéreur doit être à l'état sec. Si le matériau déchargé par le ventilateur de tirage induit est trouvé, l'élément filtrant doit être vérifié et réparé ou remplacé à temps, et les composants pneumatiques tels que la vanne à impulsions doivent être vérifiés. S'il y a un défaut, veuillez le réparer ou le remplacer à temps.

(3) La source d'air auxiliaire doit être séchée et purifiée pour éliminer l'humidité et les impuretés de l'air.

(4) Avant de démarrer le ventilateur de tirage induit, la vanne de régulation d'air doit être fermée et fixée. Après le démarrage, il doit être ouvert progressivement jusqu'à ce que la condition de fonctionnement requise soit atteinte, mais le courant nominal du moteur ne doit pas être dépassé.

(5) Avant d'ouvrir le classificateur, le gaz d'étanchéité et le gaz de nettoyage doivent être ouverts (la pression de la source de gaz doit être suffisante).

(6) Avant de démarrer la machine, vérifiez s'il y a des débris dans le rotor de la roue niveleuse, et retirez-les s'il y en a, afin d'éviter que le rotor ne se déséquilibre et n'endommage le rotor.

(7) La salle d'opération est ventilée et l'opérateur prend les mesures anti-poussière nécessaires.

(8) Pour maintenir le système débloqué, il est strictement interdit de bloquer l'opération, de vérifier et de nettoyer régulièrement les matériaux adhérents à l'intérieur du concasseur.

Comprendre le carbonate de lithium et ses applications

Le carbonate de lithium, un composé inorganique de formule chimique Li2CO3, est un cristal monoclinique incolore ou une poudre blanche. Densité 2,11 g/cm3, soluble dans l'acide dilué, légèrement soluble dans l'eau, la solubilité dans l'eau froide est supérieure à l'eau chaude, insoluble dans l'alcool et l'acétone.

Le carbonate de lithium est une source importante pour la préparation de divers produits physiques haut de gamme. Selon des facteurs tels que la difficulté de traitement, le niveau technologique et le contenu technique, il peut être divisé en produits au lithium de base et produits au lithium haut de gamme. Les produits au lithium de base comprennent principalement le carbonate de lithium de qualité industrielle et l'hydroxyde de lithium de qualité industrielle ; Les produits au lithium haut de gamme comprennent principalement l'hydroxyde de lithium de qualité batterie, le carbonate de lithium de qualité batterie, le carbonate de lithium de qualité pharmaceutique et le carbonate de lithium de haute pureté.

Matière première du carbonate de lithium

Il existe deux principaux types de lithium dans la nature. Environ 70 % du lithium mondial se trouve dans les lacs salés et environ 30 % provient du minerai. Selon les statistiques de l'USGS, les réserves mondiales prouvées de lithium dépassent 13,519 millions de tonnes (lithium métal) ; tandis que les ressources s'élèvent à 39,78 millions de tonnes, soit l'équivalent de 210 millions de tonnes de carbonate de lithium.

Le carbonate de lithium dans l'industrie se réfère principalement aux ions lithium et au minerai de lithium. Les ions lithium existent principalement dans la saumure des lacs salés, la saumure souterraine et l'eau de mer. Le minerai de lithium fait principalement référence au minerai de spodumène, de spodumène et de lépidolite. La teneur en lithium de la croûte terrestre est d'environ 0,0065 %, principalement répartie en Amérique du Sud, en Amérique du Nord, en Asie, en Océanie et en Afrique.

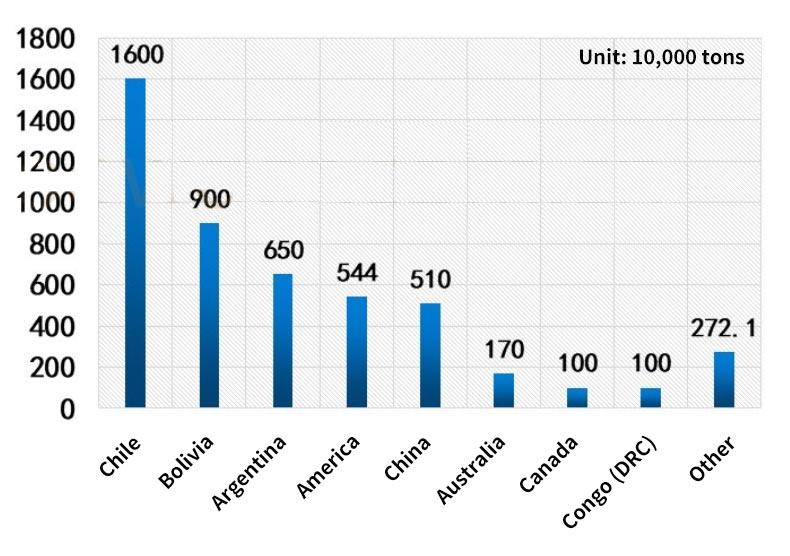

Répartition des réserves mondiales de lithium

Répartition des réserves mondiales de lithium

Les cinq premiers pays disposant de réserves de ressources en lithium représentent 33,02 % au Chili, 18,57 % en Bolivie, 13,42 % en Argentine, 11,23 % aux États-Unis et 10,52 % en Chine.

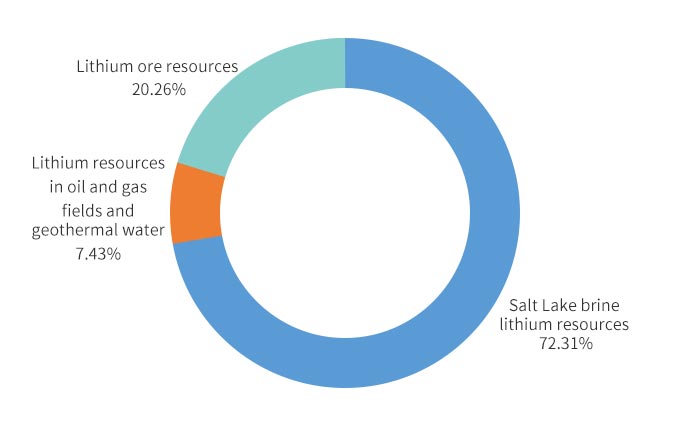

Composition des ressources mondiales en lithium

Composition des ressources mondiales en lithium

La production mondiale des mines de lithium est principalement contribuée par le Chili et l'Australie. La production des deux a atteint 26 300 tonnes en 2016, représentant 75,14% de la production mondiale totale.

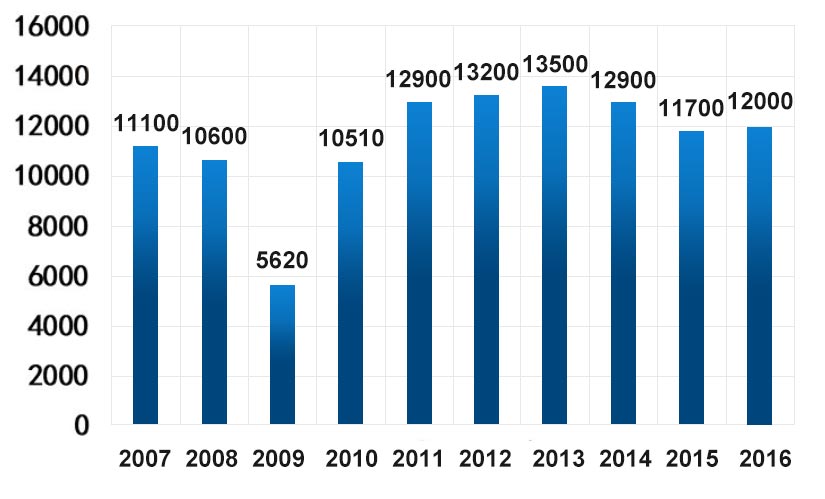

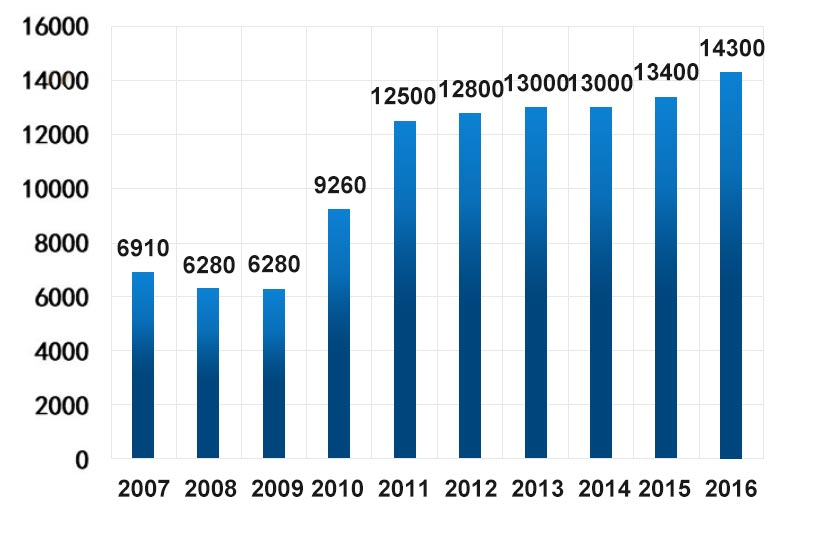

Production de la mine de lithium du Chili (lithium pur) entre 2007 et 2016 unité : tonne

Production de la mine de lithium du Chili (lithium pur) entre 2007 et 2016 unité : tonne

La production de lithium de la Chine est relativement faible, mais c'est le plus gros consommateur de lithium. Elle importe principalement la plupart des ressources de lithium nécessaires d'Australie. La production de la mine de lithium australienne au cours des dix dernières années est la suivante (unité : tonne) :

Selon les données publiées par l'U.S. Geological Survey en 2015, les réserves prouvées de lithium de la Chine représentent environ 13% des réserves prouvées mondiales. Parmi eux, les ressources des lacs salés représentent environ 85% des réserves totales du pays, et les ressources minérales représentent environ 15%. Les ressources chinoises en lithium sont principalement distribuées au Qinghai. Tibet, Xinjiang, Sichuan, Jiangxi, Hunan et autres provinces. Le Tibet et le Qinghai sont du type saumure des lacs salés, tandis que le Xinjiang, le Sichuan, le Jiangxi et le Hunan sont du type pegmatite granitique ou minéral granitique.

Les méthodes de préparation du carbonate de lithium sont principalement divisées en deux catégories : la méthode d'extraction du minerai de lithium et la méthode de la saumure de lac salé. Les méthodes d'extraction du lithium à partir du minerai comprennent principalement le grillage du calcaire, la méthode à l'acide sulfurique et la méthode au sulfate. Les méthodes de saumure de lac salé comprennent principalement la méthode d'adsorption de poudre, la concentration en étang solaire, la méthode d'extraction par solvant, la méthode de lixiviation par calcination et la méthode de précipitation par évaporation.

Application et marché du carbonate de lithium

- Champ de verre

Dans la fabrication du verre, le carbonate de lithium est principalement utilisé dans le processus de production de tubes cathodiques, de verre résistant à la chaleur, de fibre de verre et de verre optique. Le carbonate de lithium peut non seulement réduire la température de maturation et de fusion du verre, augmenter la densité et la résistance du verre, mais également améliorer la viscosité et la dilatation thermique du verre et de nombreuses autres propriétés importantes.

- Domaine de la céramique

Dans le processus de fabrication de la céramique, l'ajout d'une quantité appropriée de carbonate de lithium peut non seulement augmenter la transparence et la résistance à l'usure du produit, mais également réduire le coefficient de dilatation et la température de fusion, réduisant ainsi la consommation de carburant et prolongeant la durée de vie du four.

- Domaine de la médecine

Dans le domaine médical, le carbonate de lithium peut être utilisé comme somnifère et tranquillisant, ainsi que pour l'anorexie mentale, le torticolis, l'arthrite, l'épilepsie, etc., et est devenu le médicament de choix pour la manie.

- Métaux non-ferreux

Dans l'industrie de la fusion de l'aluminium, des matériaux carbonés contenant 0,4% à 1,5% de carbonate de lithium sont utilisés comme anodes au lieu de matériaux de charbon actif ordinaires, ce qui permet d'économiser 300 à 600 kW·h d'électricité par tonne d'aluminium produite.

- Matériau de l'électrode

Le carbonate de lithium est le produit le plus important dans les composés du lithium. C'est la principale matière première pour la préparation de métaux Li, LiOH, LiBr, etc., non seulement pour les batteries lithium-ion, mais également pour les matériaux de composants à ondes élastiques de surface, le tantalate de lithium et le niobate de lithium.

Le carbonate de lithium est une matière première industrielle indispensable. Les applications en aval sont : céramique et verre 31%, batteries 23%, graisse 9%, fonderie d'aluminium 6%, réfrigérant 6%, pièces moulées 4%, caoutchouc 4%, produits pharmaceutiques 2%, l'autre 15%.

Source de l'article : China Powder Network

Classification et principe de fonctionnement du broyeur à jet

Le broyeur à jet, en tant que l'un des équipements de broyage ultrafin, est également l'un des équipements importants de l'industrie du broyage. Une fois que l'air comprimé du pulvérisateur à lit fluidisé est congelé, filtré et séché, il forme un flux d'air supersonique à travers les buses et est injecté dans la chambre de pulvérisation pour fluidiser le matériau. La matière accélérée fusionne à l'intersection des jets d'air de plusieurs buses, ce qui entraîne de violents La collision, le frottement et le cisaillement des particules permettent d'obtenir un broyage ultra-fin des particules.

Le matériau broyé est transporté vers la zone de classification de la roue par le flux d'air ascendant. Sous l'action de la force centrifuge de la roue de classification et de la force d'aspiration du ventilateur, la poudre grossière et la poudre fine sont séparées. Le flux d'air pénètre dans le séparateur à cyclone, la poussière fine est collectée par le filtre à manches et le gaz purifié est évacué par le ventilateur de tirage induit. Le broyeur à jet plat a une large gamme d'applications en raison de sa structure simple et de sa fabrication facile.

Structure : il est principalement composé d'une chambre de broyage, d'une ouverture de buse, d'une ouverture de décharge, d'une sortie d'air, d'une entrée d'air comprimé, d'une zone de classification, etc.

Principe de fonctionnement : L'air comprimé ou la vapeur surchauffée est transformé en flux d'air à grande vitesse à travers la buse. Lorsque le matériau est envoyé dans la chambre de concassage à travers le chargeur, il est cisaillé par le flux d'air à grande vitesse. Le fort impact et la friction intense font que le matériau est broyé en produits ultra-fins. Il est largement utilisé dans le broyage ultrafin de minéraux non métalliques et de matières premières chimiques. La limite de particules du produit dépend de la teneur en solides dans le courant de gaz confluent. Sous le rapport opposé de la consommation d'énergie unitaire, les produits fabriqués par le broyeur à jet sont plus raffinés, la distribution de la taille des particules est plus uniforme, l'activité est également plus grande et les performances de dispersion sont meilleures que le prix. En raison de l'effet de refroidissement Joule-Thomson causé par l'expansion adiabatique du gaz comprimé pendant le processus de broyage, certains matériaux à bas point de fusion ou sensibles à la chaleur peuvent être utilisés dans le processus de broyage.

La classification des broyeurs à jet comprend actuellement les cinq types suivants dans l'industrie. Ils peuvent être divisés en broyeurs à jet à disques horizontaux (plats), broyeurs à jet à tube circulant, broyeurs à jet cible, broyeurs à jet à contre-jet et broyeurs à jet à lit fluidisé.

Le principe du broyage par flux d'air : flux d'air comprimé sec sans huile ou trop de buses, le jet à grande vitesse entraîne le matériau à se déplacer à grande vitesse, provoquant la collision, le frottement et la compression du matériau. Le matériau broyé atteint la zone de classification avec le flux d'air, et le matériau qui répond aux exigences de finesse est finalement collecté par le collecteur. Si le matériau n'atteint pas la granulométrie requise, retournez dans la chambre de broyage, continuez le broyage jusqu'à ce que la finesse requise soit atteinte et arrêtez le réglage. En raison du gradient de vitesse élevé près de la buse, la plupart du broyage se produit près de la buse. Dans la chambre de broyage, la fréquence de collision des particules et des particules est beaucoup plus élevée que la fréquence de collision des particules et de la paroi de l'appareil. En d'autres termes, le principal effet de broyage du broyeur à jet est la collision ou le frottement entre les particules.

Statut de la demande et perspective du broyeur à jet

Le broyeur à jet, également connu sous le nom de broyeur à jet, fait référence à l'équipement qui utilise l'énergie du flux d'air à grande vitesse (300~500m/s) ou de la vapeur surchauffée (300~400℃) pour faire entrer les particules en collision, se heurter et se frotter pour atteindre broyage ultrafin. Par rapport aux autres types de broyeurs, il présente les avantages suivants :

① Bonne granularité du produit. La granulométrie moyenne (d50) du matériau est généralement inférieure à 5 µm, et la distribution granulométrique est étroite. ②Le produit a une pureté élevée, particulièrement adapté au broyage de matériaux qui ne doivent pas être contaminés, tels que les médicaments. Il peut écraser les matériaux à bas point de fusion et sensibles à la chaleur. Le produit a une activité particulaire élevée. Le processus de production est continu et la capacité de production est grande.

Les broyeurs à jet présentent également certains défauts, tels que : des coûts de fabrication d'équipement élevés, une consommation d'énergie élevée et des coûts de traitement élevés ; la capacité de traitement d'une seule machine est faible, ne convient pas à la production à grande échelle ; la taille des particules du produit est difficile à atteindre au niveau inférieur au micron, lorsqu'elle est inférieure à 10 m. La production a considérablement diminué et le coût de traitement a fortement augmenté.

La technologie des poudres ultrafines est une technologie émergente. Selon la profondeur de la technologie de traitement de la poudre et les changements dans les propriétés physiques et chimiques de la poudre et les performances d'application, la poudre avec une granulométrie inférieure à 10 m est généralement appelée poudre ultrafine.

Le développement de la technologie d'ingénierie moderne nécessite de nombreuses matières premières et produits sous forme de poudre. Par exemple, dans les domaines militaire, aérospatial, aérospatial et électronique, l'utilisation de poudre ultrafine peut être utilisée pour fabriquer des matériaux furtifs ; dans l'industrie chimique, le catalyseur ultrafin peut multiplier par 1 à 5 le taux de craquage du pétrole ; après le broyage ultrafin des médicaments, l'énergie de surface est considérablement augmentée, ce qui améliore l'efficacité du médicament et est bénéfique pour l'absorption du corps humain.

L'équipement de broyage ultra-fin peut être divisé en différentes méthodes de broyage : broyeur à impact mécanique, broyeur à vibration, broyeur à jet, broyeur à agitation, etc.

Statut d'application de plusieurs équipements de broyage à jet ultra-fin à l'heure actuelle

(1) broyeur à jet de collision

Ce type d'équipement de broyage à jet est également souvent appelé broyeur à jet à contre-jet. Il utilise deux flux d'air à grande vitesse pour entraîner les particules à broyer à entrer en collision les unes avec les autres pour obtenir l'effet de broyage. Il a un taux d'utilisation d'énergie élevé. Il peut empêcher efficacement le broyeur à jet d'être endommagé en raison d'un impact à grande vitesse et peut résoudre le problème de la contamination par les particules de broyage.

Les avantages de cet équipement se reflètent principalement dans : une vitesse de concassage rapide, une force d'impact élevée, une faible consommation d'énergie, etc.

(2) broyeur à jet plat

Un broyeur à jet développé au début est un dispositif qui utilise la collision, le cisaillement et le frottement entre les particules et la paroi interne de la chambre de broyage pour réaliser le broyage. Son composant principal est une chambre de concassage à disque, plusieurs (6-24) buses de fluide de travail à haute pression, des dispositifs d'alimentation à jet, des pièges à produit fini, etc. disposés sur l'anneau de pulvérisation à un certain angle par rapport au plan de la chambre de concassage.

Ce modèle est de structure simple, facile à utiliser et dispose d'une fonction d'auto-classification, particulièrement adaptée au concassage de matériaux cassants et mous. Le principal inconvénient est que la cavité de broyage est fortement usée, ce qui provoque une certaine pollution du produit, et la taille limite des particules est relativement élevée.

(3) Broyeur à jets à lit fluidisé

Le principe de fonctionnement de ce type d'équipement de pulvérisation est : l'ajout de matériaux à l'équipement de pulvérisation, l'utilisation du réglage bidimensionnel de plusieurs buses pour pulvériser l'énergie d'impact, ainsi que la collision et la friction de suspension et de culbutage générées après l'expansion du flux d'air pour atteindre le effet pulvérisateur. Le flux d'air supérieur près de la jonction est classé par le dispositif de classement au sommet sous l'influence du flux d'air à pression négative, et la poudre fine est déchargée. La poudre grossière sera affectée par la gravité et retournera dans la zone de broyage pour être à nouveau broyée.

Les avantages de cet équipement se reflètent principalement dans le bon effet de dispersion, la taille du produit peut être ajustée par le classificateur, et l'usure et la consommation d'énergie sont relativement faibles, ce qui convient mieux à la production industrielle à grande échelle.

(4) broyeur à jet annulaire à impact

Le remplacement du composant d'impact fixe par une bague d'impact rotative peut éviter l'usure locale causée par un flux d'air à grande vitesse ou un flux gaz-solide dans les deux types précédents de broyeurs à jet sous l'influence d'un impact continu sur une position fixe, provoquant toutes les positions sur le surface globale de l'anneau Agissant comme surface impactée à son tour, la surface annulaire globale sera soumise à une usure par impact relativement proche, ce qui peut prolonger autant que possible la durée de vie de l'anneau d'impact.

Le principal avantage de cet équipement est que la direction du mouvement de l'anneau d'impact est opposée au flux du jet, de sorte que la vitesse relative peut être augmentée, ce qui contribue à améliorer l'effet de broyage.

(5) broyeur à jet circulant

Le broyeur à jet circulant JOM est principalement composé d'un tube de circulation en forme de O, d'une buse de fluide de travail à haute pression, d'un tube venturi et d'un éjecteur d'alimentation. Une fois que le matériau est entré dans le tuyau de circulation, le matériau est broyé par friction et collision entre les particules et la paroi du tuyau.

Bien que ce modèle soit de petite taille et de grande capacité de production, il présente une usure importante sur la paroi du tuyau et ne convient pas au broyage de matériaux de dureté et de pureté élevées. Il nécessite généralement l'utilisation de matériaux super durs et très résistants à l'usure (corindon, alliage super dur, etc.) En tant que revêtement.

La tendance du développement des équipements de broyage à jet ultra-fin à l'avenir

À l'heure actuelle, la recherche, le développement et la fabrication d'équipements de broyage à jet ultra-fin ont été considérablement développés et ont apporté d'importantes contributions à l'industrie des poudres, mais il existe peu de produits à grande échelle, spécialisés, de haute pureté et ultra-fins qui peut être produit.

(1) Renforcer la recherche théorique de base et optimiser le flux de processus

Renforcer la recherche théorique de base pour guider l'innovation indépendante et le développement d'équipements, et sur la base des équipements existants, développer vigoureusement la recherche sur l'optimisation des processus et optimiser le flux de processus. Pour les poudres produites en série, des modèles spéciaux peuvent être développés de manière ciblée.

(2) Augmenter le rendement d'une seule machine et réduire la consommation d'énergie par unité de produit

Avec la demande croissante du marché pour les produits en poudre ultrafine, en particulier l'augmentation du nombre d'utilisateurs à grande échelle et les exigences croissantes en matière de stabilité de la qualité des produits, la demande du marché pour les équipements à grande échelle continue d'augmenter. L'équipement à grande échelle peut s'adapter plus efficacement à la tendance de développement de l'expansion progressive du traitement des poudres ultrafines, et il présente également de nombreux avantages tels qu'une faible consommation d'énergie par unité de produit, une excellente stabilité de la qualité du produit et une gestion pratique.

Avantages de performance du classificateur d'air à poudre métallique

Les classificateurs de flux d'air à poudre métallique sont largement utilisés dans les usines de traitement du minerai. Ils sont combinés avec des broyeurs à boulets pour former une boucle fermée et un sable minéralisé à écoulement divisé, ou utilisés dans des concentrateurs par gravité pour classer le minerai et la boue fine, et pour classer la boue de minerai et laver le minerai dans le processus d'enrichissement du métal. Déschlammage, déshydratation et autres opérations en cours. La machine a les caractéristiques d'une structure simple, d'un travail fiable et d'un fonctionnement pratique.

Le classificateur d'air à poudre métallique est une sorte de classificateur d'air. Le classificateur, le séparateur cyclone, le dépoussiéreur et le ventilateur à tirage induit forment un ensemble de système de classification. Sous l'action de l'aspiration du ventilateur, le matériau se déplace à grande vitesse vers la zone de classification depuis l'entrée inférieure du classificateur avec le courant ascendant. Sous la forte force centrifuge générée par la turbine de classification rotative à grande vitesse, les matériaux grossiers et fins sont séparés et les particules fines qui répondent aux exigences de taille des particules sont classées. L'espace entre les aubes de roue pénètre dans le séparateur cyclone ou le dépoussiéreur pour collecter, les particules grossières entraînées par la partie des particules fines frappent la paroi et la vitesse disparaît, et elles descendent le long de la paroi du cylindre jusqu'à la sortie d'air secondaire. Après la forte élutriation de l'air secondaire, les particules grossières et fines sont séparées. Les particules montent dans la zone de classification pour une classification secondaire et les particules grossières tombent dans l'orifice de décharge pour la décharge.

Avantages de performance et caractéristiques du classificateur d'air à poudre métallique :

Le classificateur de flux d'air à poudre métallique est une combinaison parfaite de la technologie de classification inertielle auto-divisée et de la technologie de classification centrifuge. Sa technologie de base a atteint le niveau avancé mondial et ses performances techniques sont considérablement améliorées par rapport aux classificateurs turbo.

1. Faible consommation d'énergie : la même capacité de traitement, la consommation d'énergie est 50 % inférieure à celle des autres classificateurs horizontaux et verticaux.

2. Haute efficacité : la même capacité de traitement, l'efficacité de classification est 50% plus élevée que les autres classificateurs horizontaux et verticaux.

3. Haute précision : finesse de classement élevée, élimine complètement les particules surdimensionnées et les résidus de tamis dans le produit.

4. Faible vitesse de rotation : la vitesse de rotation de la roue de classification est 50 % inférieure à celle des autres classificateurs horizontaux et verticaux pour la même taille de particule de classification. Lors de la production de poudre avec une dureté Mohs de 5, la roue de calibrage n'a aucune usure ; lors de la production de poudres avec une dureté Mohs ≥ 7, la durée de vie de la roue de calibrage est 5 à 8 fois plus longue que celle des autres types horizontaux et verticaux.

5. Rendement élevé : le rendement de l'ordinateur central peut atteindre 50 t/h.

6. Structure raisonnable : une structure hiérarchique dédiée peut être configurée selon différentes exigences particulières.

7. Il peut être combiné avec un broyeur à boulets, un broyeur Raymond, un broyeur à impact, un broyeur à jet et d'autres équipements de broyage pour former un système en circuit fermé ou en circuit ouvert.

8. Production de pression négative, pas de pollution par la poussière, excellent environnement.

9. Haut degré d'automatisation, forte stabilité et opération facile. Tous les classificateurs à turbine à tous les niveaux adoptent une modulation de fréquence électronique et une régulation de vitesse en continu. Le contrôle électronique et le dépoussiérage automatique sont réalisés dans le processus de dépoussiérage à circulation automatique multi-boîtes, ce qui améliore la stabilité de la pression négative de l'ensemble de la machine.

Comment choisir le bon broyeur à percussion

Une fois que le matériau est entré dans le corps de la vanne par l'entrée au bas du corps de la vanne du broyeur à percussion, il sera rapidement dispersé sur le rotor par un marteau, réparti autour du stator et pénétrera dans la zone de concassage composée du rotor et du stator. Le rotor tourne à grande vitesse et génère une grande quantité de vortex d'air. Sous la double action du vortex d'air et de la force centrifuge, les matériaux non seulement entrent en collision les uns avec les autres, mais se cisaillent et se broient également entre le rotor et le stator pour obtenir un concassage ultra-fin des matériaux.

Le broyeur à percussion doit être fixé dans du ciment. Si le lieu de travail est fréquemment changé, le broyeur et le moteur doivent être installés sur une base en cornière, et la puissance des deux doit correspondre. En d'autres termes, la puissance du moteur diesel est légèrement supérieure à celle du broyeur, et les rainures des deux poulies sont appariées, et les extrémités extérieures des poulies doivent être sur le même plan. Avant d'utiliser le pulvérisateur, veuillez tourner le rotor à la main pour vous assurer que les griffes, les marteaux et le rotor sont flexibles et fiables, et vérifiez s'il y a une collision dans la coque. Le sens de rotation du rotor est le même que la flèche de la machine, et le moteur et le broyeur sont bien lubrifiés. Pendant le travail, faites toujours attention au fonctionnement du concasseur et fournissez les matériaux de manière uniforme pour éviter de bloquer la voiture et éviter une surcharge à long terme. S'il y a des vibrations, du bruit, des roulements, une température du gaz trop élevée, une pulvérisation vers l'extérieur, etc., arrêtez immédiatement l'inspection et continuez à travailler après le dépannage.

Le broyeur à percussion est un type courant d'équipement mécanique sur le marché et est souvent utilisé dans les entreprises. En plus de broyer certaines matières sèches, le concasseur mécanique broie également certaines matières huileuses. Le broyage des matériaux huileux est toujours difficile, car à mesure que la finesse et la température augmentent pendant le processus de broyage, la teneur en liquide dans le matériau continuera d'augmenter. Une humidité excessive entraînera le blocage du tamis filtrant et le matériau ne pourra pas être évacué en douceur.

Deuxièmement, choisissez en fonction de la taille du matériau que le client souhaite écraser. Si vous avez seulement besoin de pulvériser la poudre à 20-120 mesh, vous pouvez la contrôler à travers un tamis. Si vous devez écraser le matériau à 80-10000 mesh, utilisez le type de vannage. Choisissez en fonction de la capacité de production : La configuration générale et la description du concasseur ont une capacité de production : kg/heure. Les clients doivent choisir la taille du modèle en fonction des besoins réels. Plus la finesse de la même machine est fine, plus le rendement est faible, et plus la finesse est épaisse, plus le rendement est élevé.

Domaine d'application du broyeur à jet

Broyeurs à jet dispersion de divers matériaux secs et mise en forme des particules, il a un large éventail d'utilisations.

1. Industrie chimique :

(1) Le catalyseur ultra-fin peut augmenter le taux de craquage du pétrole de 1 à 5 fois ;

(2) Fibre chimique, textile, augmente la douceur (ajout d'oxyde de titane, oxyde de silicium);

(3) Caoutchouc, fortifiant, éclaircissant, anti-âge (carbonate de calcium, oxyde de titane) ;

(4) Revêtements, colorants, haute adhérence, haute performance ;

(5) Industrie chimique quotidienne, cosmétique, dentifrice, etc.

2. Biologie et médecine :

(1) Injections submicroniques et nanométriques ;

(2) Raffinage du médicament et taux d'absorption amélioré (calcium superfin);

(3) Les produits de soins de santé sont raffinés pour augmenter le taux d'absorption;

3. Militaire, aviation, électronique, aérospatiale et autres domaines :

(1) Matériaux super durs et résistants aux chocs, poudre de céramique, plastiques durs (légers);

(2) Oxyde de silicium ultra-fin, matériau de résistance haute performance ;

(3) poudre d'oxyde de fer ultrafine, matériau magnétique haute performance ;

(4) Oxydants et explosifs ultra-fins, la vitesse de combustion est augmentée de 1 à 10 fois;

(5) Graphite superfin, tube-image haute performance et matériaux de contre-mesure électronique.

4. Industrie de transformation des aliments :

(1) Rations alimentaires en fibres, son de blé, cosses d'avoine, résidus de germe de maïs, cosses de soja, son de riz, résidus de betterave sucrière et bagasse. Une fois que l'air comprimé du pulvérisateur à lit fluidisé est congelé, filtré et séché, il forme un flux d'air supersonique à travers les buses et est injecté dans la chambre de pulvérisation pour fluidiser le matériau. La matière accélérée fusionne à l'intersection des jets d'air de plusieurs buses, ce qui entraîne de violents La collision, le frottement et le cisaillement des particules permettent d'obtenir un broyage ultra-fin des particules. Le matériau broyé est transporté vers la zone de classification de la roue par le flux d'air ascendant. Sous l'action de la force centrifuge de la roue de classification et de la force d'aspiration du ventilateur, la poudre grossière et la poudre fine sont séparées. Le flux d'air pénètre dans le collecteur à cyclone, la poussière fine est collectée par le filtre à manches et le gaz purifié est évacué par le ventilateur de tirage induit.

(2) Les micropoudres telles que les aliments de suppléments de calcium, les os d'animaux, les coquilles, les peaux, etc. sont plus faciles à absorber et à utiliser par le corps humain que le calcium inorganique ;

(3) Chitine, carapaces de crabe, carapaces de crevettes, asticots, pupes et autres poudres ultrafines. Le concasseur mécanique tout céramique est une combinaison de technologies de concassage similaires au pays et à l'étranger, et présente les avantages du concassage à percussion et du concassage à marteaux. Le nouveau type de produits de concassage fin et de broyage grossier développé en optimisant les principaux paramètres techniques présente les caractéristiques d'un rapport de concassage élevé, d'une faible consommation d'énergie, d'un fonctionnement stable, d'une structure simple et d'un fonctionnement et d'une maintenance pratiques. Le broyeur à jet est un nouvel équipement de broyage véritablement polyvalent, à haute efficacité et à faible coût.

(4) Les boissons non alcoolisées peuvent être traitées en adoptant la technologie de micro-pulvérisation du flux d'air. Il peut développer des boissons gazeuses telles que du thé en poudre, des boissons solides à base de soja, de la farine d'os extra-fine et préparer des boissons riches en calcium et des saveurs instantanées de haricot mungo.

Quels facteurs affecteront l'efficacité de travail du broyeur à jet

Le broyeur à jet est un appareil qui utilise un flux d'air à grande vitesse pour le broyage. Une fois l'air comprimé filtré et séché, il est projeté dans la chambre de broyage à grande vitesse à travers des buses Laval. À l'intersection de plusieurs flux d'air à haute pression, les matériaux sont à plusieurs reprises heurtés, frottés et cisaillés pour être broyés.

Il y a plusieurs facteurs qui affectent l'efficacité de travail du broyeur à jet.

1. Caractéristiques matérielles. D'une manière générale, le broyeur à jets s'adapte au concassage de tous les matériaux cassants. Cependant, en raison des propriétés différentes des matériaux, leurs performances de broyage sont également différentes. En raison de la différence de résistance, de densité, de dureté, de viscosité, de forme et de propriétés électriques de divers matériaux, la différence dans les résultats de broyage est inévitablement causée et la résistance du matériau est un facteur important. De plus, comme la teneur en humidité de l'eau ou de l'huile dans certains matériaux ou sources d'air est trop élevée, les propriétés du matériau abrasif (telles que l'augmentation de la ténacité et de la viscosité) affecteront la finesse du broyage.

2. Volume de traitement, le même matériau a une finesse de broyage différente en raison du volume de traitement différent. D'une manière générale, la capacité de traitement est directement proportionnelle à la granulométrie du produit. Cependant, si le volume de traitement est trop petit, le risque de collisions entre les particules sera réduit, affectant ainsi la finesse.

3. L'influence de la contre-pression, la contre-pression est la pression moyenne du gaz dans la chambre de concassage. Etant donné que la vitesse de pulvérisation de la buse de broyage est principalement déterminée par la différence entre la pression d'entrée de la buse et la pression de sortie, plus la différence de pression est grande, plus le débit est important. Par conséquent, l'augmentation de la contre-pression n'est pas propice au polissage. En production, l'augmentation de la résistance du système de capture augmentera la contre-pression du broyeur à jet et affectera l'effet de broyage de la poudre. Par conséquent, assurez-vous de vérifier la résistance du système de capture.