Le broyeur à jet est un équipement indispensable dans la préparation de l'oxyde de cobalt et de lithium

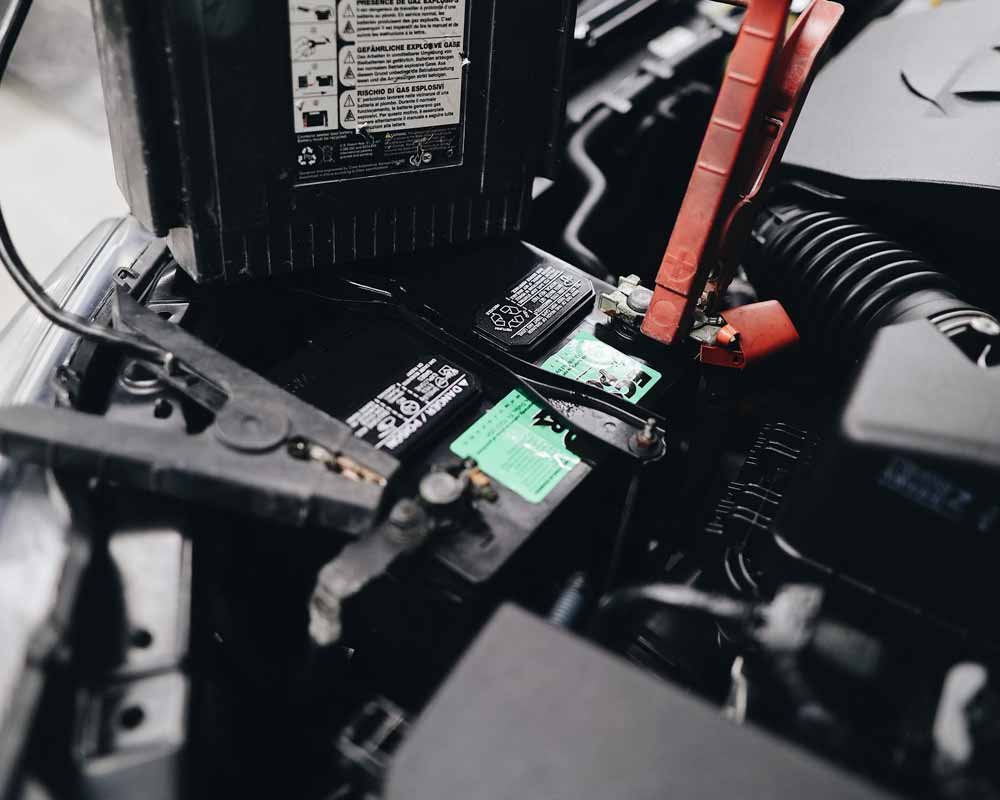

Dans les batteries lithium-ion, le matériau de la cathode est le composant le plus important, et c'est également la clé pour déterminer les performances des batteries lithium-ion. Le cobaltate de lithium, le phosphate de lithium vanadium et le phosphate de fer et de lithium ont été largement utilisés comme matériaux de cathode. Parmi eux, l'oxyde de lithium et de cobalt a une tension de sortie moyenne de 3,7 V, une densité d'énergie allant jusqu'à 140 mAh/g et présente les avantages d'une bonne performance de cycle et d'une stabilité thermique. Ces avantages font de l'oxyde de cobalt et de lithium le matériau de cathode de batterie haute tension le plus potentiel. La préparation et le traitement de la poudre d'oxyde de lithium cobalt sont également liés à la qualité des produits suivants.

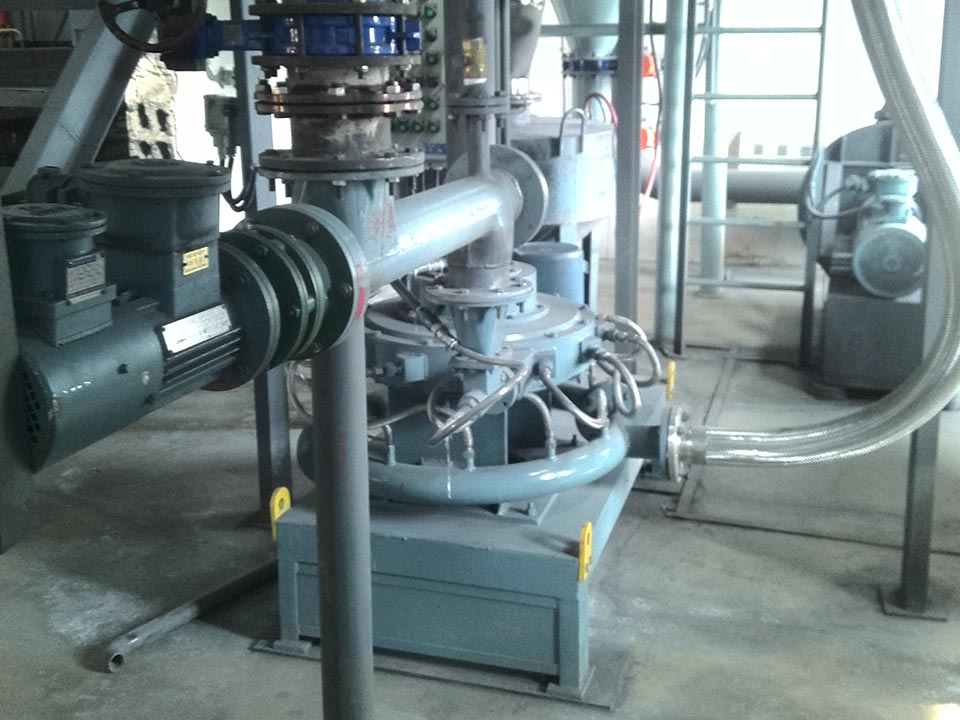

Le broyage et la classification ultra-fins sont un élément indispensable pour le traitement de l'oxyde de lithium cobalt, et c'est également l'équipement d'arrière-plan de toutes les procédures de traitement, ce qui a un effet important sur la qualité de la poudre d'oxyde de lithium cobalt finie. Pour la pulvérisation ultrafine et la classification de l'oxyde de lithium et de cobalt, un broyeur à jet est généralement utilisé pour que le produit fini traité présente les caractéristiques d'une granulométrie fine, d'une distribution granulométrique uniforme, d'une bonne dispersibilité et sans pollution.

Caractéristiques de l'équipement du broyeur à jet d'oxyde de cobalt et de lithium :

- Il a la capacité de façonner et peut contrôler la morphologie et la taille des particules. Le produit fini a une excellente morphologie des particules et peut être utilisé pour façonner différentes caractéristiques et exigences de matériaux.

- La distribution granulométrique est étroite et le produit fini a une densité de tassement élevée.

- Le surbroyage est faible, et le taux de produit fini peut atteindre plus de 96 %.

- L'équipement est doublé de matériaux résistants à l'usure, l'équipement s'use peu et le produit fini est d'une grande pureté.

- En utilisant un convertisseur de fréquence pour un contrôle précis, la finesse du matériau peut être ajustée arbitrairement entre 0,5 et 100 m.

- Fonctionnement en pression négative complète, faible bruit, pas de pollution par la poussière.

Le broyeur à jet d'oxyde de cobalt au lithium convient également aux matériaux de cathode de batterie au lithium : phosphate de fer, phosphate de fer au lithium, matériaux ternaires, manganate de lithium, manganate de lithium et de nickel, carbonate de lithium, hydroxyde de lithium, oxalate ferreux et autres matériaux en poudre sèche Broyage, cassage et mise en forme des particules .

Le broyeur à jet convient au broyage de matériaux inflammables, explosifs et oxydants

Les broyeurs à jet sont populaires dans la pulvérisation de diverses industries. Afin d'obtenir des poudres plus fines et plus concentrées, de plus en plus de fabricants choisissent des broyeurs à jet pour pulvériser des matériaux. Les matériaux typiques broyés par broyeur à jet sont : le diamant extra-dur, le carbure de silicium, la poudre métallique, etc., les exigences de haute pureté : céramique, pharmaceutique, biochimie, etc., les exigences à basse température : pharmaceutique, pvc. En changeant l'air ordinaire de la source de gaz en gaz inertes tels que l'azote et le dioxyde de carbone, cette machine peut être utilisée comme dispositif de protection contre les gaz inertes, adapté au broyage et à la classification de matériaux inflammables, explosifs et oxydants.

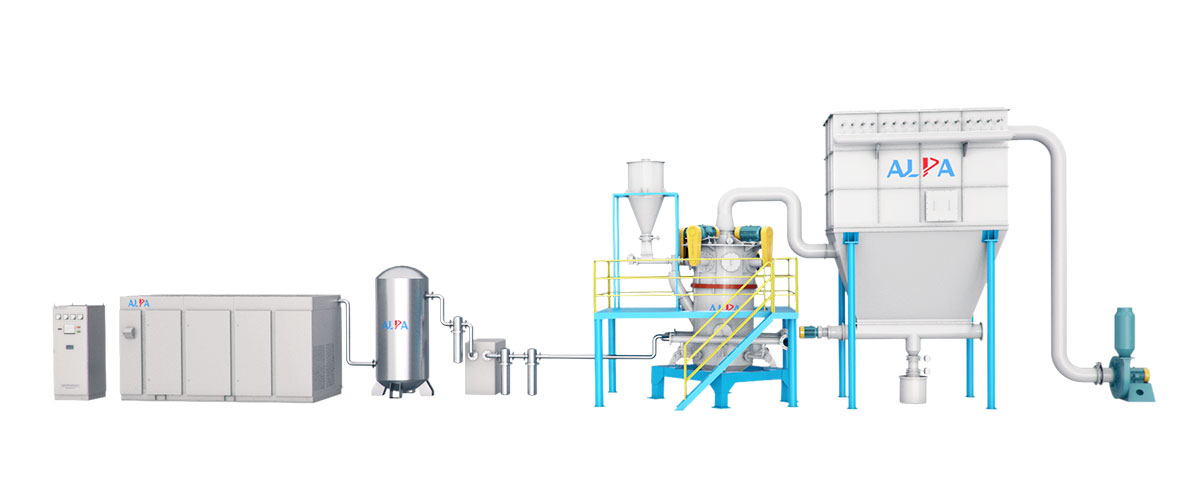

Les matériaux entrent dans le broyeur à jet par le port d'alimentation, et les matériaux se pressent et entrent en collision au milieu de la chambre de concassage entraînée par le flux d'air. Le classificateur classe les matériaux qualifiés et entre dans le collecteur cyclone. Les résidus les plus fins sont transportés vers le filtre à manches par flux d'air. Après filtrage à travers un sac en tissu, les résidus entrent par la sortie de la partie inférieure du dépoussiéreur et l'air pur est vidé. Le moteur principal n'a aucune pièce de moteur, aucun moteur et aucune autre transmission. L'air à haute pression généré par le compresseur d'air est libéré dans le moteur principal à travers la buse à jet du broyeur. Il n'y a pas de supports de broyage traditionnels, tels que "bague de fraisage", "bille de broyage", "rail de broyage" et autres supports de broyage. Poussés par de l'air à haute pression, ils entrent en collision les uns avec les autres à l'intérieur du concasseur pour atteindre l'objectif de concassage. Il n'y a pas de pression et de friction traditionnelles à long terme dans l'ensemble du processus de concassage, le matériau est écrasé par sa propre force de collision et le processus de concassage n'entre pas en contact avec le matériau de l'équipement.

Le broyeur à jet convient au concassage de matériaux de haute dureté, de haute pureté et sensibles à la chaleur, et il n'y a pas de problème d'usure des équipements traditionnels. La principale cause de surchauffe et d'endommagement des roulements est trop d'huile, trop peu ou le vieillissement. Par conséquent, selon l'utilisation quantitative de l'huile lubrifiante, lubrifier généralement l'espace du roulement de 50% à 70%, trop ou trop peu n'est pas propice à la lubrification des roulements et au transfert de chaleur, et prolonge la durée de vie du roulement. Le chapeau de palier de support est fixé à l'arbre. Si le roulement et l'arbre sont trop serrés ou trop lâches, le roulement surchauffera.

La poudre ultrafine produite par le broyeur à jet présente des problèmes de sécurité tels que la pneumoconiose des voies respiratoires et l'explosion de poussière. La taille des particules de la poussière produite par le broyeur à jet est essentiellement inférieure à 5 m et la poussière inférieure à 5 m est nocive pour le corps humain. Dans le même temps, lorsque la poussière est dispersée dans l'air pour former un nuage de poussière, une explosion de poussière peut se produire. Étant donné que les particules de poussière ne sont pas capturées pendant le processus de pulvérisation du broyeur à jet, elles ont une taille et une distribution de particules appropriées : la taille générale des particules est inférieure à 5 μm, la stabilité de la dispersion dans l'air est bonne et la limite d'explosion est facilement atteinte . Les conséquences d'une explosion de poussière sont extrêmement graves.

La différence entre le broyeur à jet à lit fluidisé et le broyeur à jet plat

Le broyeur à jets à lit fluidisé est nommé parce que le matériau est dans un état fluidisé pendant le processus de concassage dans la cavité ; le broyeur à jet de disque est également appelé broyeur à jet supersonique ou broyeur à jet plat.

Les principales différences entre le broyeur à jet à lit fluidisé et le broyeur à jet à disque sont les suivantes :

1. La différence dans les méthodes de concassage

Le broyeur à jets à lit fluidisé est entraîné par un flux d'air à haute pression pour réaliser un broyage par le matériau lui-même à l'intersection de 4 ou 3 buses. Parce qu'il n'entre pas en collision avec d'autres matériaux, il n'y a pas de pollution matérielle et d'autres phénomènes. Dans le même temps, l'effet d'écrasement est également bon pour les matériaux à haute dureté et n'affecte pas la durée de vie de l'équipement.

Le broyeur à jet de type disque est le matériau qui impacte directement la paroi interne de la chambre de concassage à travers le flux d'air, et la collision réalise le concassage. Par conséquent, le processus de concassage présente un phénomène d'abrasion sur le revêtement interne de la paroi interne de la chambre de concassage, et le matériau peut être contaminé. Dans le même temps, la doublure doit être régulièrement Remplacement, le coût des pièces de rechange est plus élevé.

2. La disposition des buses est différente

La buse du broyeur à jets à lit fluidisé est perpendiculaire à la cavité de pulvérisation, et la buse de pulvérisation du broyeur à jets à disques est tangente à la chambre de pulvérisation.

3. La façon de contrôler la granularité est différente

Le broyeur à jet à lit fluidisé contrôle la taille des particules en ajustant la vitesse de rotation à grande vitesse de la roue de calibrage, et la précision de la taille des particules est bien contrôlée ; tandis que le broyeur à jet de disque n'est ajusté qu'en ajustant la vitesse d'alimentation et que la taille des particules n'est pas facile à contrôler.

4. La pression du vent du système est différente

L'ensemble du processus de pulvérisation du broyeur à jets à lit fluidisé est un processus à pression négative, et le ventilateur de tirage induit derrière le système a besoin d'un type à haute pression. L'ensemble du processus de pulvérisation n'a aucune fuite de poussière et ne pollue pas l'environnement de production. Le broyeur à jet de type disque est un type à pression positive, qui ne nécessite pas de ventilateurs à tirage induit élevé, et élimine même le besoin de ventilateurs à tirage induit et de dépoussiéreurs. Le processus de concassage est susceptible de provoquer des fuites de poussière et l'environnement de production est facilement pollué.

5. L'armoire de commande a différentes méthodes et différents coûts

Étant donné que le broyeur à jets à lit fluidisé contrôle la taille des particules en ajustant la rotation à grande vitesse de la roue de classification, il a besoin d'un convertisseur de fréquence pour le contrôler, de sorte que le coût est relativement élevé. Le broyeur à jet de disque n'a pas d'exigences de contrôle élevées, mais contrôle d'autres systèmes tels que des vannes de décharge ou des collecteurs de poussière, et le coût relatif est également très faible.

6. La distribution granulométrique du produit fini est différente

Comparé au broyeur à jet plat, le broyeur à jet à lit fluidisé a une distribution granulométrique plus étroite et une meilleure uniformité granulométrique.

Application du broyeur à jet ultrafin dans le traitement des matériaux de manganate de lithium

La batterie au lithium-manganate présente les caractéristiques d'une tension de fonctionnement élevée, d'un poids léger, d'une petite taille, d'une grande énergie spécifique, d'une longue durée de vie, d'une faible autodécharge, d'une bonne sécurité, d'un prix bas et sans pollution. Il est maintenant largement utilisé dans les outils électriques, les véhicules électriques et les véhicules électriques. Jouets et autres domaines.

Avec l'accélération des véhicules à énergie nouvelle et l'amélioration continue de la technologie des batteries au manganate de lithium, les batteries au manganate de lithium, en tant que batteries de puissance pour les véhicules électriques purs, ont une perspective de marché très large. En tant qu'arrière-plan de la procédure de traitement du manganate de lithium, la pulvérisation et la classification ont un effet important. Le processus de pulvérisation du manganate de lithium à une taille de particules fines et de séparation des segments de particules requis affecte directement l'application ultérieure du manganate de lithium. Le broyeur à jet ultra-fin est utilisé pour le broyage et la classification du manganate de lithium, qui présente plus d'avantages que les équipements traditionnels.

Le broyeur à jet ultra-fin est un type d'équipement qui utilise un flux d'air à grande vitesse pour obtenir un broyage ultra-fin de matériaux secs. Il se compose d'une buse de broyage, d'un rotor de classement, d'un alimentateur à vis, etc. Le matériau pénètre dans la chambre de broyage par l'alimentation à vis et l'air comprimé est projeté dans la chambre de broyage à grande vitesse à travers une buse supersonique spécialement configurée. Le matériau est accéléré dans le jet supersonique et impacte et entre en collision à plusieurs reprises à l'intersection des buses pour obtenir un concassage. Le matériau pulvérisé entre dans la chambre de classification avec le flux d'air ascendant. En raison de la rotation à grande vitesse du rotor de tri, les particules sont soumises à la fois à la force centrifuge générée par le rotor de tri et à la force centripète générée par l'effet visqueux du flux d'air. Lorsque la force centrifuge est supérieure à la force centripète, les particules grossières au-dessus du diamètre de calibrage reviennent pour être broyées. La chambre continue d'être impactée et broyée, et les fines particules en dessous du diamètre de classification pénètrent dans le séparateur à cyclone et le collecteur avec le flux d'air pour la collecte, et le gaz est évacué par le ventilateur de tirage induit.

Caractéristiques du produit du broyeur à jet superfin :

1. Les céramiques de précision et la doublure en polyuréthane empêchent à 100% la pollution des métaux causée par le processus de broyage des matériaux et garantissent la pureté des articles broyés. Il est particulièrement adapté aux matériaux électroniques nécessitant une teneur en fer extrêmement élevée, tels que le cobaltate de lithium, le manganate de lithium, le phosphate de fer au lithium, le phosphate de fer au lithium, les matériaux ternaires, le tétroxyde de cobalt, le carbonate de lithium, le cobaltate de lithium et de nickel et d'autres matériaux de cathode de batterie.

2. Pas d'élévation de température. Étant donné que le matériau est broyé sous l'état d'expansion du gaz, la température de la chambre de broyage est contrôlée à température ambiante et la température n'augmentera pas.

3. L'usure est faible, car le principal effet de broyage est l'impact et la collision des particules, les particules à grande vitesse entrent rarement en collision avec la surface de la paroi et conviennent au broyage de matériaux d'une dureté Mohs supérieure à neuf.

4. Faible consommation d'énergie, économie d'énergie de 30 à 40 % par rapport aux autres types de broyeurs à jet.

5. Les matériaux inflammables et explosifs peuvent être écrasés avec une protection contre les gaz inertes.

6. L'utilisation d'un écran tactile avancé et d'un contrôleur logique programmable (PLC) réalise un contrôle automatique.

Pour les matériaux de batterie, selon les caractéristiques physiques des matériaux d'électrode positive et négative de la batterie, différents équipements sont utilisés pour la pulvérisation et la classification afin d'obtenir le meilleur rapport de sortie. L'effet de concassage peut être obtenu en utilisant un broyeur à percussion mécanique ultrafin à granulométrie ultrafine (réduction efficace de la consommation d'énergie des équipements de production) ; pour des matériaux spécifiques de batteries au lithium et de batteries nickel-hydrure métallique, un broyeur à jet à lit fluidisé peut être utilisé. Procéder au concassage et à la classification. Exigences de haute pureté, l'antioxydation peut utiliser un gaz inerte pour protéger le classificateur de broyage, isoler l'oxygène et fermer la production.

Application du broyeur à jet superfin dans les aliments

Toutes sortes d'aliments sont étroitement liés à nos vies. Pour la transformation des aliments, le broyeur à jet ultra-fin joue également un rôle très important. Le matériau broyé par le broyeur à jet ultra-fin peut obtenir l'effet de rupture de la paroi cellulaire, de sorte que la nourriture soit mieux absorbée par le corps humain et que le goût soit meilleur.

Les avantages des broyeurs à jet ultra-fin lorsqu'ils sont utilisés dans la transformation des aliments sont les suivants :

1. Vitesse rapide, peut être écrasé à basse température

Le broyeur à jet ultra-fin adopte la méthode de pulvérisation à jet supersonique, qui ne produira pas de surchauffe locale pendant le processus de pulvérisation, et peut même être effectué à basse température. La pulvérisation est terminée instantanément, de sorte que les composants biologiquement actifs de la poudre peuvent être conservés au maximum. Propice à la fabrication des produits de haute qualité requis.

2. Taille des particules fines et distribution uniforme

En raison de l'utilisation de la pulvérisation à jet ultra-fin, la distribution granulométrique des matières premières est très uniforme. Le réglage du système de classement non seulement restreint strictement les grosses particules, mais évite également le broyage excessif et permet d'obtenir une poudre ultrafine avec une distribution granulométrique uniforme, ce qui augmente considérablement la surface spécifique de la micro-poudre et augmente l'adhérence et la solubilité. .

3. Économisez les matières premières et améliorez l'utilisation

La poudre ultrafine après la pulvérisation de l'objet par le flux d'air ultrafin peut généralement être directement utilisée dans la production de préparations, et le produit pulvérisé obtenu par le procédé de pulvérisation classique a encore besoin de quelques maillons intermédiaires pour répondre aux exigences d'une utilisation directe en production, ce qui est susceptible de provoquer un gaspillage de matières premières. Par conséquent, le broyeur à jet ultrafin est très approprié pour le broyage de matières premières rares.

Quatrièmement, réduire la pollution

Le broyeur à jet ultra-fin est réalisé dans un système fermé, ce qui évite non seulement que la micro-poudre ne pollue l'environnement, mais empêche également la poussière dans l'air de polluer les matières premières.

À l'heure actuelle, la technologie du broyeur à jet ultrafin a eu des effets significatifs dans la transformation des boissons gazeuses, la transformation des fruits et légumes, la transformation des céréales et de l'huile, la transformation des aliments fonctionnels et la transformation des épices, mais la technologie de pulvérisation ultrafine en est encore à ses balbutiements dans la transformation des aliments. Avec le développement de la science et de la technologie et les exigences élevées des consommateurs en matière d'alimentation, l'espace d'application de la technologie de pulvérisation ultrafine sera plus étendu.

Le broyeur à jet revêtu de céramique évite le contact entre les matières premières et le métal, améliorant ainsi la pureté

Parmi les broyeurs à jet, les broyeurs ultrafins à jet à lit fluidisé sont largement utilisés. Bien qu'il comprenne une technologie à plusieurs buses, à lit fluidisé, de classement horizontal et d'étanchéité au gaz, il réalise un champ à flux multiples, une fluidisation par couche de lit et un système de classement horizontal. Parce qu'il est basé sur le principe de l'auto-broyage des matériaux pour briser les matériaux, il pollue moins le produit, il est donc particulièrement adapté pour briser les matériaux qui ne peuvent pas être contaminés par des métaux et d'autres impuretés. Le broyeur à jet revêtu de céramique est basé sur le broyeur à jet à lit fluidisé ordinaire. Des matériaux anti-usure en céramique sont ajoutés à la paroi interne de l'équipement pour empêcher les matières premières d'entrer en contact avec les matériaux métalliques de l'équipement et pour minimiser la pollution métallique des matières premières.

Le broyeur à jet revêtu de céramique présente principalement les caractéristiques suivantes :

1. Le processus de concassage est principalement la collision entre les matériaux, et il y a moins de collision avec la paroi interne de la zone de concassage, de sorte que la cavité de broyage est moins usée. Pour certains matériaux spéciaux qui empêchent la pollution des métaux, la céramique de corindon peut être utilisée comme revêtement, afin que le produit ne soit pas pollué.

2. En utilisant la régulation de la vitesse de conversion de fréquence, la finesse du produit peut être ajustée pour atteindre la plage de distribution granulométrique requise par divers matériaux, et la plage de distribution granulométrique des produits fabriqués est étroite.

3. L'enveloppe extérieure est en acier inoxydable (après traitement de polissage, atmosphère exquise), avec une roue de classement en céramique indépendante à l'intérieur.

4. Le matériau et le matériau s'influencent mutuellement et le taux d'utilisation est élevé, la capacité de production est donc élevée.

5. Il convient au broyage ultra-fin de matériaux cassants pulvérulents secs avec une dureté de Mohs inférieure à 8.

6. La machine a une structure simple et un fonctionnement pratique.

Le modèle de broyeur à jet revêtu de céramique est un équipement "vrai tout céramique" rare sur le marché, y compris l'ensemble du revêtement de la machine, le mécanisme d'alimentation, la buse de broyage, le mécanisme de décharge, la roue de calibrage, etc., tous composés à 99% alumine. Les céramiques ou pièces sont constituées de céramique de zircone au lieu de revêtements traditionnels ou de patchs en céramique mosaïque. Grâce à une technologie de traitement et d'assemblage raisonnable, toutes les pièces d'impact et les pièces de surintensité peuvent être entièrement protégées par le module en céramique, de sorte que les matériaux de haute technologie n'introduiront pas de pollution métallique magnétique ou non magnétique après l'écrasement du flux d'air, et en raison de la dureté du module céramique utilisé Haute, excellente résistance à l'usure, même les matériaux de dureté élevée peuvent réduire l'usure autant que possible et réduire l'introduction de corps étrangers. Il peut répondre aux besoins de concassage de nouveaux matériaux de haute pureté et des industries non minières d'origine dans le processus de mise à niveau et de transformation, ce qui peut non seulement répondre à la plus grande capacité de production, mais également minimiser la pollution et augmenter la valeur ajoutée des produits.

Le broyeur à jet contrôle efficacement la densité des particules des matières premières des batteries et aide au développement de l'industrie

L'augmentation de la densité de particules du matériau d'électrode positive peut atteindre le but d'augmenter la densité d'énergie de la batterie. Dans ce processus, on peut dire que le broyeur à jets a joué un rôle clé, car la densité de particules du matériau de la batterie dépend de la densité de particules de la matière première. Le broyeur à jet peut facilement pulvériser des matériaux de batterie avec une grande précision, et le produit pulvérisé est entièrement compatible avec ses applications ultérieures.

Les broyeurs à jet présentent des avantages remarquables dans les matériaux de batterie, en particulier dans la préparation des matières premières des matériaux cathodiques, qui se manifestent spécifiquement dans les aspects suivants :

[Haute efficacité] La pleine utilisation de l'énergie du jet peut augmenter l'efficacité de broyage de 30% par rapport au broyeur à jet traditionnel. Lorsqu'il est utilisé en conjonction avec le classificateur, la distribution granulométrique est ultra-étroite.

[Multi-usage] Une machine a plusieurs usages, elle peut être utilisée comme broyeur ou comme classificateur seul. La plage de tailles de particules de concassage est large et la taille de particules du produit fini peut être ajustée arbitrairement dans la plage de 1 à 45 m.

[Protection de l'environnement] Basse température, pas d'écrasement des supports, pour assurer la pureté et les propriétés physiques et chimiques du produit. L'équipement fonctionne sous pression négative et il n'y a pas de pollution par la poussière.

[Petite abrasion] Le "broyeur à jet + classificateur turbo de haute précision" peut traiter des poudres ultrafines de haute pureté et ultra-étroites, évitant l'abrasion de la partie de broyage du "spray + classificateur horizontal" et du "lit fluidisé + Le l'abrasion de la partie de classification « classificateur horizontal » est particulièrement adaptée au broyage ultra-fin de matériaux de haute dureté et de haute pureté.

[Grande production] Lors de la production de produits avec une distribution granulométrique ultra-étroite, le rendement est plus de 1 fois supérieur à celui des broyeurs à contre-jet traditionnels et ordinaires.

Lorsque le broyeur à jet fonctionne, le matériau est d'abord introduit dans le silo et l'alimentateur uniforme envoie le matériau dans la chambre de concassage. Le jet supersonique généré par l'accélération rapide de l'air comprimé à travers la buse forme un champ d'écoulement à jet inversé centripète dans la partie inférieure de la chambre de broyage. La matière dans la chambre de broyage est fluidisée sous l'effet de la différence. Le matériau accéléré sera pulvérisé par un impact violent, une collision, un cisaillement et un écrasement à l'intersection de la multi-buse. Les particules grossières dans le champ d'écoulement généré par la turbine sont projetées près de la paroi latérale sous l'action de la force centrifuge, et retombent dans la chambre de broyage avec la poudre grossière bloquée à broyer à nouveau, tandis que la poudre fine qui répond aux exigences de finesse traverse le chemin d'écoulement de la lame du classificateur. Il est transporté vers le séparateur à cyclone par le tuyau d'échappement pour être collecté en tant que produit fini, une petite quantité de poudre fine est ensuite séparée du gaz et du solide par le collecteur à sac, et l'air purifié est évacué par le ventilateur à tirage induit.

Application du broyeur à jet ultra-fin dans l'industrie chimique

Avec le développement de l'industrie chimique, les matériaux minéraux non métalliques ultra-fins avec une large gamme de matières premières, des prix relativement bon marché et des technologies de traitement et de fabrication matures sont devenus de plus en plus largement utilisés dans l'industrie chimique.

Par exemple, la méthode chimique humide est utilisée pour fabriquer de la poudre d'Al2O3 ultrafine et de haute pureté. En raison de sa résistance mécanique élevée, de sa dureté élevée, de sa résistance d'isolation à haute température, de sa résistance chimique et de sa bonne conductivité thermique, il a été largement utilisé dans l'industrie chimique. Dans tous les liens de production. Le catalyseur ultrafin peut augmenter la vitesse de craquage du pétrole de 1 à 5 fois. Le phosphore rouge ultra-fin peut non seulement être transformé en un agent de combustion haute performance, mais peut également produire de nouveaux matériaux ignifuges en réagissant avec d'autres substances organiques. La teneur en solides ultra-fins des peintures, revêtements et colorants peut être transformée en de nouveaux produits à hautes performances et à haute adhérence. Dans les produits en papier, en plastique et en caoutchouc, ses charges solides : carbonate de calcium lourd, oxyde de titane, oxyde de silicium et autres particules ultrafines peuvent produire des produits en papier de cuivre, en plastique et en caoutchouc à haute performance. Dans les industries des fibres chimiques et du textile, l'utilisation d'oxyde de fer ultrafin et d'oxyde de silicium peut améliorer la qualité et la douceur du produit.

On constate que la poudre ultrafine joue un rôle très important dans l'industrie chimique, alors comment obtenir une poudre ultrafine répondant aux exigences de l'industrie ? Le moulin à jet est nécessaire ici. Le broyeur à jet est l'un des équipements de concassage ultra-fin, et c'est également le meilleur équipement dans l'équipement de concassage à sec.

Dans l'industrie chimique, les broyeurs à jet ont été largement utilisés et ils jouent un rôle essentiel dans le traitement de diverses matières premières telles que les catalyseurs, les retardateurs de flamme, les revêtements, les colorants, le carbonate de calcium et les oxydes.

Dans le processus de production du broyeur à jet, l'air comprimé est principalement utilisé pour congeler, filtrer et sécher dans l'équipement, puis former un flux d'air supersonique à travers les buses à l'intérieur de l'équipement. Après une forte pression, il est mis en rotation et injecté dans la chambre de broyage, de sorte que le matériau à broyer dans la chambre de broyage présente une forme fluidisée. Dans la chambre de broyage rotative, les matériaux accélérés se rassemblent à l'intersection des jets de plusieurs buses, provoquant de violentes collisions, frottements et cisaillements pour atteindre le broyage ultra-fin des particules. Le matériau pulvérisé est transporté vers la zone de classification de la roue par le flux d'air ascendant. Sous l'action de la force centrifuge de la roue de calibrage et de la force d'aspiration du ventilateur, la poudre grossière et la poudre fine sont séparées. La poudre grossière retourne dans la chambre de concassage par sa propre gravité pour être à nouveau broyée, et la poudre fine qualifiée Avec le flux d'air dans le collecteur à cyclone, la poussière fine est collectée par le filtre à manches et le gaz purifié est évacué par le tirage induit ventilateur.

Comprendre le graphite sphérique du matériau d'anode de batterie au lithium

Le graphite (se référant à la pierre naturelle, le même ci-dessous) est une ressource minérale non métallique. Les matériaux en graphite ont diverses propriétés spéciales telles que la résistance à haute température, la conductivité électrique, la conductivité thermique, la lubrification, la stabilité chimique, la plasticité et la résistance aux chocs thermiques. Parmi eux, le graphite sphérique est un produit haut de gamme en graphite et est utilisé dans des industries émergentes stratégiques telles que les véhicules à énergie nouvelle, le stockage d'énergie et la protection de l'environnement.

Le graphite sphérique est fait de graphite naturel en flocons à haute teneur en carbone de haute qualité comme matière première, et la surface du graphite est modifiée par une technologie de traitement avancée pour produire des produits en graphite avec différentes finesses et formes comme des sphères ovales.

Indicateurs de mesure du graphite sphérique

- Indice de performance physique

Taille des particules (D50, m), densité après tassement (g/cm³), surface spécifique (㎡/g), humidité (%), carbone fixe (%)

- Indice de performance électrochimique

Efficacité coulombienne (%), capacité de charge (mAh/g), durée de vie (cycles)

Avantages et inconvénients du graphite naturel

Le graphite naturel présente les avantages d'être utilisé comme matériau d'électrode négative pour les batteries lithium-ion : sources larges, prix bas, plate-forme de tension de charge et de décharge faible, et capacité réversible élevée (valeur théorique 372mAh/g).

Cependant, il existe de nombreux problèmes avec le graphite comme matériau d'électrode négative de la batterie : mauvaise compatibilité avec les solvants ; mauvaise performance dans la charge et la décharge à courant élevé ; lors de la première charge et décharge, la couche de graphite est décollée en raison du co-incrustation de molécules de solvant, ce qui entraîne une réduction de la durée de vie de l'électrode.

Formation de graphite sphérique

Grâce à la sphéroïdisation du graphite lamellaire, la capacité spécifique (≥350mAh/g), l'efficacité du premier cycle (≥85%) et les performances du cycle du matériau de l'électrode négative peuvent être considérablement améliorées.

- La taille de la granularité

En tant que matériau d'électrode négative pour les batteries lithium-ion, la granulométrie D50 est la plus appropriée entre 16 et 18 m. Si la taille des particules est trop petite, la surface spécifique sera plus grande, ce qui obligera l'électrode négative à consommer une grande quantité de Li+ pendant le premier cycle, formant ainsi un film interfacial diélectrique solide, qui est le premier rendement de charge et de décharge ; La zone de contact du liquide est petite, ce qui affecte la capacité spécifique de l'électrode négative.

- Équipement de production de graphite sphérique

La production de graphite sphérique s'est industrialisée. Dans la production industrielle, les machines de façonnage à impact de vent sont principalement utilisées pour sphéroïdiser le graphite en paillettes. Parmi eux, le pulvérisateur à vortex à flux d'air est un équipement couramment utilisé. Cette méthode a moins d'impuretés pendant le processus de sphéroïdisation, mais son équipement est de grande taille, la quantité de graphite est importante et le rendement est faible, ce qui est très limité dans la préparation en laboratoire.

Modification du graphite sphérique

Il y a deux points de départ principaux pour la modification :

1. Réduire de manière appropriée la surface spécifique du broyeur à pierre pour réduire la perte irréversible causée par la course excessive du film SEI et le co-incrustation de molécules de solvant qui provoquent le pelage laminaire du graphite ;

2. Introduisez d'autres éléments métalliques ou non métalliques dans le graphite pour augmenter la capacité de charge et de décharge du graphite.

- Méthode de revêtement-améliorer les performances du cycle du graphite

La méthode de revêtement du modèle "noyau-coque" utilise des matériaux de graphite comme "noyau", et une "coque" d'un matériau de carbone amorphe est revêtue sur sa surface. Les précurseurs des matériaux carbonés amorphes couramment utilisés comprennent la résine phénolique, la résine époxy et le carbone craqué. L'espacement des couches des matériaux de carbone amorphe est plus grand que celui du graphite, ce qui peut améliorer les performances de diffusion des ions lithium qu'il contient, ce qui équivaut à former une couche tampon d'ions lithium sur la surface extérieure du graphite, améliorant ainsi le courant élevé performances de charge et de décharge des matériaux en graphite.

La méthode de revêtement améliore la durée de vie de la batterie, mais le processus de revêtement actuel présente encore certains problèmes. Le problème clé à résoudre actuellement est de savoir comment former une couche de revêtement complète et uniforme à l'extérieur du graphite et bien combinée avec le graphite.

- Méthode de dopage-augmenter la capacité de charge et de décharge du graphite

L'introduction de certains éléments métalliques ou non métalliques dans les matériaux carbonés entraînera des modifications de la microstructure du carbone et de l'état électronique, ce qui affectera le comportement d'insertion du lithium des électrodes en carbone. À l'heure actuelle, la plus étudiée est l'introduction de bore, de silicium et de phosphore dans les matériaux carbonés. Et d'autres éléments.

Autres méthodes de modification couramment utilisées : oxydation de surface, formation de couches métalliques, meulage mécanique

Le matériau graphite sphérique a une bonne conductivité électrique, une cristallinité élevée, un faible coût, une capacité d'insertion théorique élevée du lithium, un faible potentiel de charge et de décharge et une planéité. C'est une partie importante du matériau d'anode de batterie lithium-ion et un matériau de cathode pour la production de batteries lithium-ion au pays et à l'étranger. Le produit de remplacement. Il a une excellente conductivité électrique et stabilité chimique, une capacité de charge et de décharge élevée, une longue durée de vie et une protection de l'environnement.

Avantages du broyeur à jet utilisé dans le traitement de concassage de minerai métallique

Afin de développer un traitement en profondeur et des produits de minéraux non métalliques, ces dernières années, de nombreux pays ont fait des recherches vigoureuses sur la technologie et l'équipement de micro-pulvérisation et de pulvérisation ultra-fine. En tant que broyeur à jet et équipement de broyage superfin, ses produits présentent d'excellentes performances en termes de finesse, de distribution granulométrique et de pureté.

Le broyeur à jet utilise un flux d'air à haute pression (air comprimé ou vapeur surchauffée) pour rendre les matériaux sujets à l'impact (collision), au frottement et au cisaillement pour atteindre l'objectif de broyage. C'est un équipement de concassage ultra-fin largement utilisé et très efficace. Le broyeur à jet peut être utilisé en série avec un classificateur à plusieurs étages pour produire des produits avec plusieurs tailles de particules à la fois. Le processus de concassage repose sur la collision entre les matériaux eux-mêmes, ce qui est différent du concassage mécanique qui repose sur l'impact des lames ou des marteaux sur les matériaux, de sorte que l'équipement est résistant à l'usure et la pureté du produit est élevée. L'équipement est facile à démonter et à nettoyer, lisse et sans coins morts. Le système de contrôle adopte un contrôle de programme, qui est facile à utiliser.

Le mode de fonctionnement spécifique du broyeur à jet est que l'air comprimé est filtré et séché, puis pulvérisé dans la chambre de broyage à grande vitesse à travers la buse Laval. À l'intersection de plusieurs flux d'air à haute pression, les matériaux sont à plusieurs reprises heurtés, frottés et cisaillés pour être broyés. Les matériaux broyés Sous l'action de la force d'aspiration du ventilateur, il se déplace avec le flux d'air ascendant vers la zone de classification. Sous l'action de la forte force centrifuge générée par la turbine de classification rotative à grande vitesse, les matériaux grossiers et fins sont séparés. Les particules grossières descendent dans la zone de concassage pour continuer le concassage.

En plus de la granulométrie fine du produit, les produits du broyeur à jet ont également les caractéristiques d'une distribution granulométrique étroite, d'une surface de particules lisse, d'une forme complète, d'une pureté élevée, d'une activité élevée et d'une bonne dispersibilité. Par conséquent, le broyeur à jet, en tant qu'équipement de broyage ultrafin avancé, est largement utilisé dans le broyage ultrafin de minéraux non métalliques et de matières premières chimiques.

Le broyeur à jet convient à la pulvérisation à sec de divers matériaux avec une dureté Mohs inférieure à 9 et est particulièrement adapté à la pulvérisation de matériaux à haute dureté, haute pureté et haute valeur ajoutée.