L'influence de la pression et de la température sur le broyeur à jet de gaz inerte

Les principaux facteurs affectant l'effet de broyage du broyeur à jets :

1. Pression

La pression du fluide de travail est le paramètre principal qui produit la vitesse d'écoulement du jet, et c'est également le paramètre principal qui affecte la finesse de pulvérisation. L'énergie cinétique du jet de fluide de travail est proportionnelle à la puissance première de sa masse et au carré de sa vitesse. Par conséquent, plus la pression est élevée et plus la vitesse est rapide, plus l'énergie cinétique est importante. Lorsque la pression de la vapeur augmente jusqu'à une certaine valeur, bien que le débit du flux d'air à travers la buse n'augmente plus, mais que la pression augmente, la densité du flux d'air augmente et l'énergie cinétique augmente en conséquence. Quant à la pression à choisir lors du broyage dépend des exigences de broyabilité et de finesse du matériau, lorsque de la vapeur surchauffée est utilisée pour broyer le dioxyde de titane, la pression de vapeur est généralement de 0,8 à 1,7 MPa, et les matériaux broyés et calcinés sont généralement plus haut. Le matériau peut être inférieur.

2. Température

En raison de l'augmentation de la température, le débit du gaz peut être augmenté. Prenons l'air par exemple : la vitesse critique à température ambiante est de 320 m/s. Lorsque la température monte à 480℃, la vitesse critique peut être augmentée à 500 m/s, c'est-à-dire que l'énergie cinétique augmente de 150%. L'augmentation de la température du fluide de travail est bénéfique pour l'effet d'écrasement. Lors de la pulvérisation de dioxyde de titane, la température de la vapeur surchauffée est généralement d'environ 300-400℃. Habituellement, la température est plus élevée lors de la pulvérisation du matériau calciné, et la température est plus basse lors de la pulvérisation du matériau traité en surface. Étant donné que certains agents de traitement de surface, en particulier les agents de traitement de surface organiques, ne résistent pas aux températures élevées, il suffit parfois de surchauffer 100 °C sur la base de la température initiale de la vapeur.

Remarque sur le broyeur à jet :

(1) Lorsque l'équipement de déchargement est en fonctionnement, la sortie de déchargement ne peut pas être atteinte pour éviter les accidents.

(2) La vitesse de la roue ne peut pas dépasser la vitesse spécifiée, sinon la température sera trop élevée et la roue et le moteur seront endommagés.

(3) La soupape de sécurité doit être vérifiée régulièrement pour assurer la sécurité.

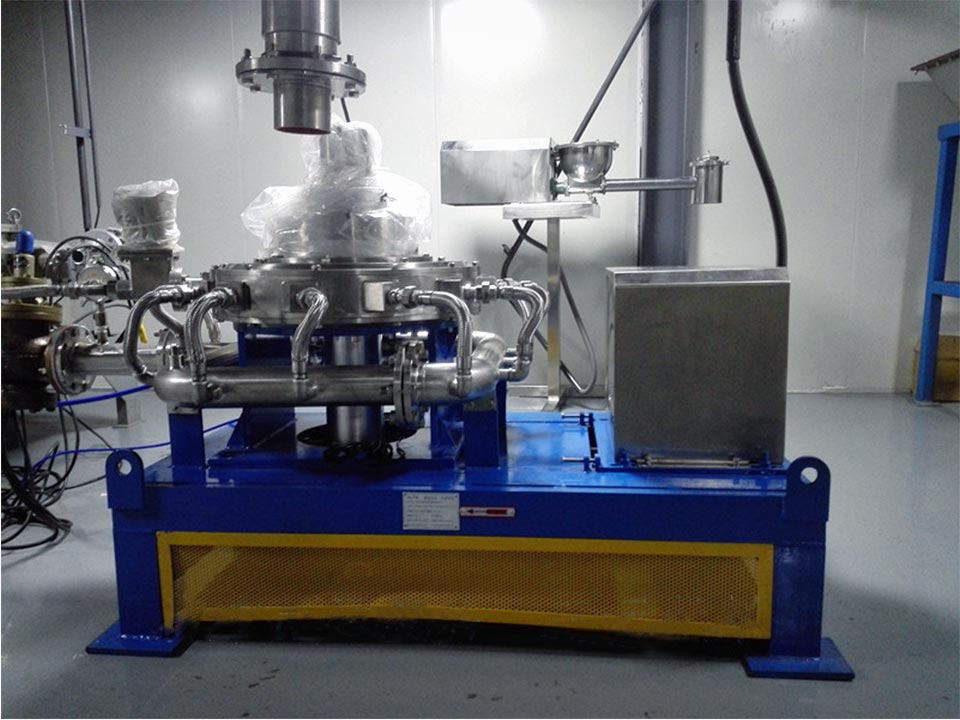

Le broyeur à jet est complètement fermé pendant le processus de concassage et dispose d'un dispositif de dépoussiérage professionnel, qui ne provoquera pas de fuite de poussière. C'est un bon équipement pour de nombreux ateliers qui doivent subir une transformation d'évaluation environnementale. Ce broyeur à jet est largement utilisé dans la chimie, l'exploitation minière, les abrasifs, les matériaux réfractaires, les matériaux de batterie, la métallurgie, les matériaux de construction, les produits pharmaceutiques, la céramique, les aliments pour animaux, les nouveaux matériaux, la protection de l'environnement et d'autres industries, ainsi que le broyage ultra-fin et la dispersion de divers matériaux secs en poudre. Et les performances de mise en forme des particules sont très bonnes, ce qui peut pleinement répondre à la taille des mailles du concassage ultra-fin de divers matériaux.

Quels facteurs dépendent de la taille des particules du broyeur à jet ultra-fin

Il existe deux méthodes de base pour obtenir des poudres ultrafines, l'une est la méthode physique, l'autre est la synthèse chimique et l'autre est une méthode hybride basée sur ces deux méthodes. Et les nanomatériaux sont généralement préparés par une méthode hybride. Le principal équipement de préparation de poudre ultrafine par méthode physique est un broyeur, un classificateur et un équipement de collecte de divers principes. Le broyeur à jet ultrafin est un moyen important d'obtenir une poudre ultrafine par traitement à sec.

Le broyeur à jet ultra-fin est le cisaillement du matériau par le flux d'air à haute pression, l'impact entre les particules du matériau lui-même, l'impact et la friction entre le matériau et d'autres parties de l'équipement, et le matériau est brisé. Le broyeur à jet ultrafin peut fonctionner dans un état aseptique. La taille moyenne des particules du matériau après la pulvérisation par flux d'air est fine, la distribution de la taille des particules est étroite, la forme des particules est régulière, la surface est lisse et présente les caractéristiques d'une grande pureté, d'une activité élevée et d'une bonne dispersibilité. De plus, il ne génère pas de chaleur pendant la pulvérisation et convient à la pulvérisation de substances à bas point de fusion et sensibles à la chaleur. Par conséquent, le broyeur à jet ultra-fin est très approprié pour la préparation ultra-fine de médicaments. Selon les statistiques, environ 25 % des broyeurs à jet ultrafin dans le monde sont utilisés dans l'industrie pharmaceutique.

Le contrôle de la taille des particules du produit par le broyeur à jet ultra-fin dépend principalement de la taille de la matière première, de la pression de broyage, de la pression d'alimentation et de la vitesse d'alimentation. La relation logique spécifique entre le broyeur à jet ultra-fin et ces paramètres est : plus la taille des particules de la matière première est petite, plus l'efficacité de broyage est élevée ; au contraire, plus la taille des particules de la matière première est grande, plus l'effet de broyage est relativement faible. Lorsque la pression de broyage et la pression d'alimentation sont constantes, le produit sera plus fin lorsque la vitesse d'alimentation est réduite et le produit deviendra plus grossier lorsque la vitesse d'alimentation est augmentée. Dans le cas d'un certain débit d'alimentation, la granulométrie du produit sera plus fine lorsque la pression de broyage est augmentée, et le produit deviendra plus grossier lorsque la pression de broyage est réduite. Par conséquent, le contrôle de la taille des particules est obtenu en ajustant les paramètres du broyeur à jet ultra-fin pendant le processus de concassage pour obtenir différentes finesses de concassage. Avant le concassage, il est nécessaire de déterminer la relation entre le débit d'alimentation et la pression, puis de déterminer les paramètres de concassage appropriés pour répondre aux exigences de granularité du client. La taille des particules du produit doit utiliser un détecteur de taille de particules pour vérifier la finesse et la plage de distribution. De plus, si le microscope électronique est utilisé pour la mesure, il peut être plus précis. Bien entendu, vous pouvez également comparer les résultats de détection avec le détecteur de taille de particules de renommée internationale.

Le broyeur à jet ultra-fin est une machine relativement précise. Dans le processus d'utilisation et d'entretien quotidien, certains détails doivent encore être pris en compte par l'opérateur. Afin d'améliorer l'efficacité de broyage du broyeur à jet ultra-fin, il est nécessaire de vérifier si les matières premières répondent aux exigences avant la production. Il est strictement interdit de mélanger des corps étrangers dans les matières premières. Pendant la production, une certaine quantité de matériaux doit être conservée dans la cavité de broyage du broyeur à jet ultra-fin. Dans des conditions de flux de gaz de pulvérisation constant, il y a plus de matériaux dans la cavité de broyage et le courant du classificateur est grand; il y a peu de matériaux dans la cavité de broyage et le courant du classificateur est faible. De plus, la vitesse d'alimentation doit être uniforme et stable, ni trop rapide ni trop lente. Si la vitesse d'alimentation est trop rapide, l'équipement sera surchargé.

L'équipement doit être entretenu régulièrement et la pression d'alimentation en air doit être vérifiée fréquemment pour voir si elle a atteint la pression requise pour le broyage, ainsi que le moteur de tri du broyeur à jet ultra-fin. Après 3000 heures de fonctionnement de l'équipement, ou un arrêt à long terme et un stockage à long terme avant de le réutiliser, veuillez nettoyer rapidement les matériaux adhérant à la buse du broyeur à jet ultra-fin, la paroi intérieure de la cavité du broyeur et le partie de classement pour éviter l'impact de l'effet de fracas du broyeur à jet ultra-fin.

Importance de la classification des poudres ultrafines

La poudre ultrafine n'est pas seulement la base de la préparation de matériaux de structure, mais également un matériau doté de fonctions spéciales. Il est largement utilisé dans les céramiques fines, les composants électroniques, les traitements de bio-ingénierie, les nouveaux matériaux d'impression, les matériaux réfractaires de haute qualité et les matériaux liés à la chimie fine. Et bien d'autres domaines. Avec l'application de plus en plus répandue de la poudre ultrafine dans l'industrie moderne, le statut de la technologie de classification des poudres dans le traitement des poudres devient de plus en plus important.

Lors du broyage, seule une partie de la poudre répond aux exigences de granulométrie. Si les produits qui ont atteint les exigences ne sont pas séparés à temps et que les produits qui ne satisfont pas aux exigences de taille de particules sont pulvérisés ensemble, cela entraînera un gaspillage d'énergie et un broyage excessif de certains produits.

De plus, une fois les particules raffinées dans une certaine mesure, le phénomène de broyage et d'agglomération se produit, et le processus de broyage est encore pire en raison de l'agglomération des particules. Pour cette raison, les produits doivent être classés lors de la préparation des poudres ultrafines. D'une part, la granulométrie du produit doit être contrôlée dans la plage de distribution requise, et d'autre part, les produits avec la granulométrie requise dans le mélange peuvent être séparés à temps pour renvoyer les grosses particules. Re-pulvérisation pour améliorer l'efficacité de la pulvérisation et réduire la consommation d'énergie.

Avec l'augmentation de la finesse de la poudre requise et l'augmentation du rendement, la difficulté de la technologie de classement est de plus en plus élevée. Le problème du classement des poudres est devenu la clé pour restreindre le développement de la technologie des poudres, et c'est l'une des technologies de base les plus importantes dans la technologie des poudres. une. Par conséquent, il est nécessaire d'étudier la technologie et l'équipement de classification des poudres ultrafines.

Le broyeur à jet est plus adapté au broyage de matériaux à haute valeur ajoutée et à bonne fragilité

Le développement de la technologie de pulvérisation ultrafine est de plus en plus rapide, grâce à la demande du marché pour les équipements de broyage à jet. Le broyeur à jet, le séparateur à cyclone, le dépoussiéreur et le ventilateur à tirage induit constituent un système de pulvérisation complet. Le mécanisme de pulvérisation détermine le champ d'application du pulvérisateur. Les caractéristiques de finesse large et élevée du produit fini. Les matériaux applicables typiques sont : le diamant extra-dur, le carbure de silicium, la poudre métallique, etc.

Le pulvérisateur ultrafin pénètre dans la chambre de pulvérisation cylindrique par l'orifice d'alimentation, et la meule qui se déplace dans un mouvement circulaire le long du rail de broyage effectue la pulvérisation et le cisaillement. Les matériaux broyés sont extraits de la chambre de broyage par le flux d'air à pression négative généré par le ventilateur et pénètrent dans le système de collecte des matériaux. Après filtrage à travers le sac filtrant, l'air est évacué, les matériaux et la poussière sont collectés et le concassage est terminé. En changeant l'air ordinaire de la source de gaz en gaz inerte, tel que l'azote et le dioxyde de carbone, le pulvérisateur peut être utilisé comme dispositif de protection contre les gaz inertes. Il a brisé le goulot d'étranglement de l'industrie du concassage et a amené l'industrie du concassage à un nouveau niveau.

Le broyeur à jet adopte un broyage à jet supersonique et une pulvérisation à plasma froid, ce qui est complètement différent de la méthode de pulvérisation mécanique pure existante. Il n'y a pas de surchauffe locale dans le processus de broyage, même s'il est broyé à basse température, il peut être terminé immédiatement, afin de maximiser la rétention de l'activité biologique des composants de la poudre, produisant ainsi les produits de haute qualité requis. En raison du broyage par jet supersonique, la distribution de la force d'alimentation est relativement uniforme, évitant un écrasement excessif, et la poudre ultrafine obtenue a une distribution granulométrique uniforme, ce qui augmente considérablement l'adsorption, la solubilité et la surface spécifique de la poudre.

Le broyeur à jet de poudre ultra-fine adopte un système fermé, qui non seulement évite de polluer l'environnement environnant, mais empêche également le produit d'être pollué par la poussière dans l'air. Il est largement utilisé dans le broyage ultra-fin des produits alimentaires et de santé. Dans le processus de broyage, la teneur microbienne et la pollution par la poussière sont contrôlées et des produits à distribution granulométrique ultra-étroite sont produits. Le taux de collecte du broyeur à jet conventionnel est plus que doublé. Le contrôle automatique est réalisé, l'opération est simple, l'opération est stable et l'équipement est intelligent.

Comment traiter l'anomalie du pulvérisateur superfin pour réduire la perte

Le pulvérisateur ultrafin a des fonctions puissantes et est largement utilisé. Cependant, des anomalies se produiront inévitablement lors de l'utilisation de l'équipement, ce qui peut affecter la situation de production ou provoquer l'arrêt de la chaîne de production, et la perte est incommensurable. Par conséquent, lorsque nous rencontrons des exceptions, nous devons maîtriser certaines méthodes de gestion.

Les pièces du broyeur sont endommagées ou tombent, ou si des objets durs tels que des pierres ou du fer pénètrent dans la machine, il y aura des bruits anormaux. L'inspection doit être arrêtée immédiatement et les pièces endommagées doivent être remplacées ou les objets durs doivent être retirés. Les principales raisons d'une faible efficacité de production sont une puissance du moteur insuffisante, une préparation incorrecte des poulies, un glissement de la courroie, une usure importante des marteaux, une alimentation inégale ou une teneur en humidité excessive des matières premières. Si la situation ci-dessus se produit, vous pouvez prendre les mesures correspondantes pour résoudre le problème, ou remplacer le moteur ou la poulie pour augmenter la vitesse, mais elle ne doit pas dépasser la vitesse de travail nominale ; ou ajustez le serrage de la courroie, ou remplacez la courroie, ou remplacez le marteau. En fonctionnement, l'alimentation doit être ajoutée uniformément en petites quantités et rapidement pour maintenir une uniformité continue; les matières premières trop humides doivent être séchées puis broyées pour être transformées.

Pour le fonctionnement et l'utilisation du pulvérisateur ultrafin, après le déballage, vérifiez d'abord soigneusement si l'équipement est endommagé pendant le transport, puis mettez en place les dispositifs de commande électrique de la machine à grande vitesse et des machines auxiliaires, puis connectez-les aux canalisations des machines principales et auxiliaires. Lorsque la bride de chaque buse est assemblée, assurez l'étanchéité de la canalisation. En même temps, une connexion à la terre est adoptée entre chaque unité et la bride du tuyau pour éviter les explosions de poussière causées par les étincelles statiques. Avant l'essai de fonctionnement de chaque machine autonome, vérifiez s'il y a des objets métalliques dans la machine et retirez-la s'il y en a. De plus, vérifiez si les boulons sont fermes, le serrage de la courroie, la fiabilité de la protection, etc. Le moteur démarre régulièrement. Après cinq minutes de fonctionnement à vide, l'opérateur doit observer attentivement les différents instruments de l'armoire de commande et attendre que le courant à vide se stabilise avant de procéder à l'alimentation.

Que dois-je faire si le roulement du broyeur ultrafin est surchauffé ? Lorsque le roulement est mal lubrifié, endommagé ou que l'arbre principal est plié, que le rotor est gravement déséquilibré et que la courroie est trop tendue, le roulement surchauffe. Les roulements peuvent être restaurés à l'état normal en ajoutant ou en remplaçant de l'huile de graissage, en remplaçant les roulements, les broches, les rotors d'équilibrage et en ajustant l'étanchéité de la courroie. Les raisons suivantes peuvent provoquer une forte vibration du concasseur : les marteaux sont mal installés, l'écart de poids des deux jeux de marteaux correspondants est trop important, le roulement est endommagé ou l'arbre principal est plié et la vis de connexion du pied est desserrée. Si les marteaux sont mal disposés, ils doivent être réarrangés conformément aux instructions ; si l'écart de poids des deux jeux de marteaux correspondants est trop important, le poids doit être équilibré de manière à ce que la différence de poids ne dépasse pas 5 grammes ; si le roulement est endommagé ou que la broche est tordue, il faut la remplacer à temps ; Si les vis de connexion du pied sont desserrées, elles doivent être serrées.

La différence entre la poudre de talc et le carbonate de calcium comme remplissage en plastique

Généralement, la plupart du mélange maître en plastique est du carbonate de calcium ajouté, mais il doit s'agir de minerai de cristal de calcite. La poudre de talc et le carbonate de calcium peuvent être ajoutés aux plastiques. En termes de coût, le carbonate de calcium est inférieur à la poudre de talc. En termes de processus de production, le carbonate de calcium est plus facile à traiter que la poudre de talc. Les pastilles de polypropylène utilisées pour le cerclage doivent être additionnées de talc et de carbonate de calcium dont le rapport est : polypropylène : talc : carbonate de calcium = 70:25:5. Pour les sacs tissés, le carbonate de calcium doit être utilisé et la quantité ajoutée peut atteindre plus de 30%. Notez la température pendant le traitement.

1. La poudre de talc et le carbonate de calcium sont utilisés pour le remplissage. Les objectifs principaux sont :

- Augmenter la stabilité dimensionnelle (c'est-à-dire réduire le retrait)

- Augmenter la rigidité du matériau,

- Augmenter la résistance à la chaleur du matériau,

- Réduisez les coûts de matériel et d'autres aspects.

Mais il a aussi ses défauts :

- La densité augmente,

- S'il n'est pas bien utilisé, la résistance aux chocs diminuera.

- L'éclat du matériau a diminué.

2. La poudre de talc a la même distinction granulométrique que le carbonate de calcium, généralement 300 mesh, 600 mesh, 800 mesh, 1250 mesh et 2500 mesh. Bien sûr, il en existe des plus fins, et généralement utilisés dans les plastiques, 800 mesh et 1250 peuvent être sélectionnés. Ciblez ces deux, afin que le rapport performance/prix soit le plus élevé.

3. Le prix du talc fluctue. D'une manière générale, ce n'est pas un gros problème de fixer le prix en fonction du nombre de mailles. Par exemple, le prix général de 800 mesh se situe entre 700 et 850 yuans, et le prix de 1250 mesh se situe entre 1000 et 1000. Entre 1280 yuans. Le prix est trop élevé ou trop bas n'est pas normal.

À propos de la différence entre la poudre de talc et le carbonate de calcium :

- La forme de la poudre de talc est en flocon, elle a donc une rigidité, une stabilité dimensionnelle et une température de résistance à la chaleur plus élevées, et elle a un bon effet de renforcement.

- Le carbonate de calcium est généralement granuleux, sa rigidité et d'autres aspects ne sont donc pas aussi bons que le talc, mais son prix est inférieur, sa blancheur est élevée et il a peu d'impact sur la résistance aux chocs du plastique.

- Le talc a un effet de nucléation sur le polypropylène, tandis que le carbonate de calcium n'a pas d'effet évident à cet égard.

- Le carbonate de calcium peut généralement être divisé en carbonate de calcium léger et carbonate de calcium lourd, mais la poudre de talc n'a pas cette distinction, la poudre de talc est broyée à partir de minéraux naturels.

Composite carbonate de calcium/poudre de talc renforcé PP, ses propriétés sont les suivantes :

| Teneur | Résistance à la traction Mpa | Résistance à la flexion Mpa | Module de flexion Mpa | Dureté Rockwell | % de retrait du modèle |

| 20% de carbonate de calcium | 27,8 | 40 | 2000 | 105 | 0,87 |

| 20% de talc | 29 | 42 | 1300 | 100 | 0,82 |

| 10% carbonate de calcium + 10% talc | 32 | 45 | 2500 | 130 | 0,74 |

Introduction de six avantages du broyeur à jet

Depuis l'avènement des équipements de pulvérisation et de classification dans les années 1930, divers types ont été continuellement mis à jour et la structure a été continuellement améliorée, tels que les broyeurs à jet plat, les broyeurs à jet circulant, les broyeurs à jet d'impact, les broyeurs à jet, les broyeurs à jet cible et le lit fluidisé moulins à jet (à jet) Attendez.

Le broyeur à jet à lit fluidisé présente les caractéristiques de faible consommation d'énergie, d'usure légère, de faible pollution, de faible bruit, de granulométrie fine, de distribution uniforme, etc. Il est largement utilisé dans les résines synthétiques, les résines phénoliques, le chlorure de polyvinyle, les pigments et les colorants, les revêtements en poudre , colorants et médicaments , Cosmétiques, céramiques avancées, poudre magnétique, abrasifs, poudre métallique, nourriture, saveur, acide stéarique, graisse, cire, poudre minérale, production de pesticides et de poudre mouillable.

Les principaux avantages sont les suivants :

(1) Le concassage à percussion linéaire et le concassage à percussion de surface du broyeur à jet traditionnel sont transformés en concassage à percussion tridimensionnel. Le flux d'air à grande vitesse généré par l'impact du jet est pleinement utilisé dans le flux de matière de la chambre de concassage pour générer un concassage gaz-solide et un flux de circulation classé dans la zone de concassage. Semblable à l'effet de la fluidisation, l'efficacité du concassage par impact et l'utilisation complète de l'énergie sont améliorées. Par rapport aux autres méthodes traditionnelles, la consommation d'énergie est réduite de 30 %.

(2) La zone de concassage par impact et la zone d'écoulement gaz-solide sont placées dans l'espace médian de la chambre de concassage pour éviter l'érosion par impact du matériau entraînée par le flux d'air à grande vitesse sur la paroi de la chambre de concassage, et améliorer le plus grave problème d'usure pendant le processus de concassage par impact de jet. Réduisez la possibilité de contamination des matériaux.

(3) En utilisant de l'azote de haute pureté, de l'argon et d'autres gaz protecteurs comme milieu de travail pour empêcher l'oxydation, la consommation de gaz de fonctionnement en boucle fermée est faible et le coût est faible.

(4) Dans le processus de fonctionnement en boucle entièrement fermée, il n'y a pas de vol de poussière, pas de pollution pour l'environnement et pas de mal au corps humain.

(5) Après la pulvérisation par broyeur à jet, l'activité de la poudre est améliorée. L'énergie du jet à grande vitesse dans le processus de broyage et de classification par jet casse non seulement les particules, mais modifie également la structure interne des particules, en particulier l'état de surface dans une certaine mesure. Le flux de gaz peut éliminer plusieurs atomes ou ions du réseau de particules, entraînant une perte mécanique de la structure cristalline. De cette manière, avec le broyage ultrafin du matériau en poudre, l'énergie de surface ou l'énergie interne des particules augmente et l'activité des particules augmente. L'augmentation de l'activité des particules est non seulement propice à l'avancement de la réaction chimique, mais également propice à l'adsorption et à l'enrobage des particules.

(6) Le produit a une taille de particule fine, une grande production, adaptée à la production à grande échelle, une précision de classification de taille de particule élevée, une distribution de taille de particule de produit étroite et un ajustement facile de la taille de particule de produit.

Avantages du broyeur à jet dans le broyage médicinal

Avec le développement économique rapide, des exigences plus élevées sont mises en avant pour la finesse et la pureté de diverses poudres (y compris les poudres pharmaceutiques) et de leurs équipements de broyage ; le broyage ultra-fin est très important pour les médicaments et peut affecter leur efficacité. Et l'absorption dans le corps; la demande actuelle du marché pour les médicaments solides micronisés augmente d'année en année. À l'heure actuelle, un broyeur à jet est généralement utilisé pour le broyage ultrafin des médicaments.

La cristallisation en micropoudre est obtenue en contrôlant les conditions du processus de cristallisation pour obtenir des cristaux de particules ultrafines, qui sont ensuite filtrés, lavés, égouttés et séchés. La cristallisation des micropoudres est obtenue par broyage ultrafin de particules de cristal. Les défauts de la cristallisation des micro-poudres sont qu'il est difficile de filtrer, laver, égoutter et sécher, et il est facile de provoquer des fuites de cristaux pendant le processus de filtrage et de lavage, ce qui entraîne un faible rendement et un rendement quotidien, et le produit final a faible pureté, de nombreuses impuretés et effets indésirables des médicaments. Il est aggravé, il est donc généralement moins utilisé en production. À l'heure actuelle, le processus de broyage ultra-fin est plus largement utilisé.

Le broyeur à flux d'air accélère l'air comprimé ou le gaz inerte à travers la buse et utilise l'énergie du fluide élastique à grande vitesse (300 ~ 500 m/s) ou de la vapeur surchauffée (300 ~ 400 ℃) pour fabriquer des particules entre les particules, le gaz et les particules, et particules Avec le mur et d'autres parties, il y a des impacts violents, des cisaillements, des collisions, des frottements et d'autres effets. Dans le même temps, sous l'effet de la force centrifuge du flux d'air ou de l'effet combiné du classificateur, les particules grossières et fines sont classées pour réaliser un broyage ultra-fin. . Le broyeur à jet est une méthode de préparation courante pour la poudre pharmaceutique et convient au broyage d'antibiotiques, d'enzymes, de bas point de fusion et d'autres médicaments sensibles à la chaleur.

Les avantages des broyeurs à jet en médecine sont les suivants :

- La plage de distribution de la taille des particules est étroite et la taille moyenne des particules est fine ;

- Bon aspect de poudre et pureté élevée de produit ;

- Convient aux médicaments à bas point de fusion et sensibles à la chaleur ;

- Bonne étanchéité à l'air et aucune pollution;

- Facile à utiliser ;

- Opération en ligne de broyage-mélange-séchage.

Traitement des pannes de la rectifieuse et maintenance quotidienne

Le broyage des matériaux est un processus indispensable dans la production de produits dans de nombreuses industries (telles que la métallurgie, les mines, les matériaux de construction, la chimie, la céramique, etc.). En raison de la différence dans les propriétés physiques et la structure des matériaux, le choix du broyeur doit également être analysé en détail.

Il existe de nombreux équipements de broyage sur le marché. Le choix d'un équipement de broyage approprié peut non seulement réduire le temps de broyage et réduire le gaspillage de matériaux, mais également contribuer à l'usure de l'équipement de broyage.

Facteurs à considérer lors de la sélection

- Type de matériau et dureté

Le type de matériau et la dureté sont des principes importants pour le choix d'un broyeur. La dureté des différents matériaux n'est pas la même. Habituellement, la dureté Mohs est utilisée pour indiquer la dureté du matériau. La dureté Mohs est divisée en 10 niveaux. Plus le nombre de dureté Mohs est élevé, plus le minerai est dur et plus il est difficile à broyer, et vice versa.

- Teneur en humidité du matériau

La teneur en eau du matériau affectera également le choix du broyeur. Lorsque la teneur en eau est trop importante, le matériau à grains fins s'agglomère ou colle au matériau à gros grains en raison de l'augmentation de l'humidité, augmentant ainsi la viscosité du matériau, réduisant la vitesse de décharge et augmentant la productivité. Déclin.

- Le degré de dissolution du minerai

Le degré de dissolution du minerai affecte également directement la productivité du broyeur. Lorsque le minerai est broyé, il est facile de le casser le long de la surface de clivage. Par conséquent, la productivité du broyeur est d'autant plus élevée que celle du minerai à structure dense. .

- Granularité entrante et sortante

La granularité des matériaux entrants et sortants est utilisée pour juger du type et du niveau d'équipement de broyage requis. Si la teneur en particules grossières (grande taille d'orifice de décharge sèche) dans le matériau de broyage est élevée ou si le rapport entre la plus grande réserve de minerai et la largeur de l'approvisionnement en minerai est important, le rapport de broyage que le broyeur doit atteindre (la taille des particules du matériau avant broyage est comparé à celui après broyage) Le rapport de la taille des particules du matériau) est grand, donc la productivité est réduite ; lorsque la teneur en fines particules de matériau de broyage (proche ou inférieure à la taille de l'orifice de décharge) est importante ou que le rapport du plus gros bloc de minerai à la largeur du minerai est petit, le rapport de broyage à atteindre est petit, donc sa productivité est augmentée en conséquence.

- Chantier de construction

La taille du chantier de construction est également l'un des facteurs que les gens prennent en compte lors du choix d'un broyeur. De plus, l'emplacement de l'équipement de broyage affecte également le choix de la rectifieuse.

- Rendement

La sortie est également un indicateur important qui détermine le choix de l'équipement de broyage. La compréhension conventionnelle est que plus l'exigence de sortie est élevée, plus les spécifications de l'équipement de broyage requis sont grandes, et l'entrée et la sortie correspondantes augmenteront.

Défauts courants et méthodes de traitement des rectifieuses

- Roulement de broche usé

causer

1) Les problèmes de lubrification du roulement, d'échauffement ou d'endommagement du roulement, augmentent le couple de transmission de la surface de contact de la bague intérieure du roulement et de l'arbre, produisent un mouvement relatif et provoquent l'usure de la position du roulement ;

2) Pour une utilisation à long terme, le matériau métallique lui-même produira une fatigue normale du métal, entraînant la génération de son jeu d'ajustement, ce qui entraînera l'usure de la position du roulement.

Jugement de la faute

1) Vérifiez la vibration de la poulie et observez la vibration globale et le bruit de l'équipement lorsque l'équipement fonctionne normalement ;

2) Utilisez un équipement de mesure de la température pour vérifier la température de la pièce de roulement ;

3) Utilisez un équipement d'essai pour vérifier les vibrations et le déplacement relatif de la pièce de roulement.

- La rainure de clavette de l'arbre principal, l'usure de la clavette, l'arbre et le trou de la poulie

causer

1) Lors d'une utilisation à long terme, une usure normale du métal se produit sur la surface de contact de la poulie et de l'arbre, et l'écart d'ajustement augmente, provoquant l'impact relatif de la clavette et de la rainure de clavette, entraînant l'usure de la rainure de clavette, et puis augmenter l'usure de l'arbre et du trou de la poulie.

2) La méthode d'accouplement de la connexion de la clé, la surface d'accouplement de la clé et la rainure de clavette est le couple de transmission principal. Dans le processus de fonctionnement réel, la surface de contact de la clavette et de la rainure de clavette est la plus sujette à l'usure par fatigue du métal, ce qui entraîne le processus de fonctionnement entre le trou de l'arbre de la poulie et l'arbre Un mouvement relatif se produit, ce qui provoque à son tour l'usure de chaque surface de contact dans cette partie.

Jugement de la faute

1) Observer le degré d'oscillation de la poulie pendant le fonctionnement de l'équipement ;

2) Mesurer le changement de température de la surface de contact de la poulie et de l'arbre ;

3) Observez le bruit global et les vibrations pendant le fonctionnement normal de l'équipement.

- Dommages causés par le chauffage des roulements

causer

1) Pendant le processus d'installation, le jeu du roulement est trop petit ou trop grand, ce qui peut provoquer de la chaleur, une ablation, un grippage, etc. pendant le fonctionnement du roulement ;

2) Pendant le fonctionnement normal, le roulement n'a pas ajouté d'huile de graissage à temps ;

3) La durée de vie du roulement est trop longue, ce qui entraîne une fatigue et une usure de diverses parties du roulement lui-même, et divers paramètres d'indice ne peuvent pas répondre aux exigences d'une utilisation normale.

Jugement de la faute

1) Vérifiez la vibration de la poulie et observez la vibration globale et le bruit de l'équipement lorsque l'équipement fonctionne normalement ;

2) Utilisez un équipement de mesure de la température pour vérifier la température de la pièce de roulement ;

3) Utilisez un équipement d'essai pour vérifier les vibrations et le déplacement relatif de la pièce de roulement.

- Usure ou chute de la doublure

causer

1) Lors de l'utilisation du revêtement résistant à l'usure, il est normal que le revêtement s'use en raison de l'impact et de l'érosion à grande vitesse ;

2) Des dommages aux boulons de fixation du revêtement peuvent provoquer la chute du revêtement.

Jugement de la faute

1) Un relâchement ou une chute de la doublure provoquera des vibrations anormales et un bruit anormal de l'équipement ;

2) La taille des particules augmente.

- Augmentation des vibrations globales de l'équipement

causer

1) L'usure de l'arbre, la modification de la clé, les dommages aux roulements, les dommages à la rainure de clavette, l'usure du trou de l'arbre de la poulie à courroie, le desserrage ou la chute de la chemise et le desserrage du boulon d'ancrage entraîneront tous une augmentation des vibrations globales de l'équipement. Vérifier selon les conditions particulières ;

2) Le rotor s'use de manière inégale et l'équilibre dynamique échoue.

Jugement de la faute

La vibration globale de l'équipement a augmenté et il est nécessaire de vérifier toutes les parties de l'équipement dans son ensemble pour déterminer la source de la vibration.

- Culbutage de ceinture

causer

1) La qualité de la courroie n'est pas bonne ;

2) Assemblage incorrect.

Jugement de la faute

1) Choisissez une ceinture de qualité qualifiée ;

2) Installez selon une méthode raisonnable et ajustez la poulie sur le même plan.

Entretien du broyeur

En tant qu'équipement de base pour la production de minerai, comment réduire l'usure de la machine, prolonger la durée de vie de l'équipement et convertir plus efficacement les avantages économiques dans le processus d'utilisation quotidienne, ce qui suit partagera certaines méthodes de maintenance quotidienne et de maintenance du broyage .

- Vérifiez régulièrement la machine

1) Lorsqu'un équipement de broyage est allumé et éteint, veillez à arrêter régulièrement la machine et à vérifier l'usure interne de la machine.

2) Pendant l'inspection du broyeur, la machine doit être complètement arrêtée avant que l'inspection puisse être effectuée, afin d'éviter une série de dangers. Lors de la révision de la machine, assurez-vous de vérifier les pièces d'usure. Les pièces d'usure doivent être remplacées à temps après avoir atteint le degré maximal de résistance à l'usure.

- Vérifier régulièrement l'état des accessoires

1) La bande transporteuse est indispensable dans la ligne de production de pierre, et l'entraînement de la machine est la contribution de la bande transporteuse. Ajustez régulièrement l'étanchéité de la bande transporteuse pour assurer une force uniforme sur la bande transporteuse.

2) Le roulement s'use beaucoup à l'usage. Un huilage fréquent peut augmenter la durée de vie du roulement. Ajouter 50-70% du montant total dans le roulement. La méthode habituelle consiste à retirer le roulement et l'arbre excentrique de la cavité du roulement pour le traitement.

- Faire un bon travail de lubrification des pièces

1) Faites toujours attention à la lubrification en temps opportun de la surface de friction, ce qui peut assurer le fonctionnement normal de la machine et prolonger la durée de vie.

2) La graisse utilisée doit être déterminée en fonction des conditions d'utilisation, de température et d'autres conditions. La graisse ajoutée au siège du roulement représente 50 à 70 % de son volume et doit être remplacée tous les trois mois ; de l'essence propre ou du kérosène doit être utilisé pour nettoyer le roulement et la saleté dans le siège de roulement lors du changement d'huile.

Entretien quotidien du broyeur

Éteignez l'interrupteur d'alimentation, nettoyez les matériaux éparpillés autour du concasseur et vérifiez si les vis sont desserrées au niveau de la partie d'accueil du moteur et du réducteur.

Lubrifiez régulièrement les pièces de roulement. Les pièces de roulement sont des pièces facilement endommagées. Seul un huilage régulier peut prolonger la durée de vie du roulement.

Source de l'article : China Powder Network

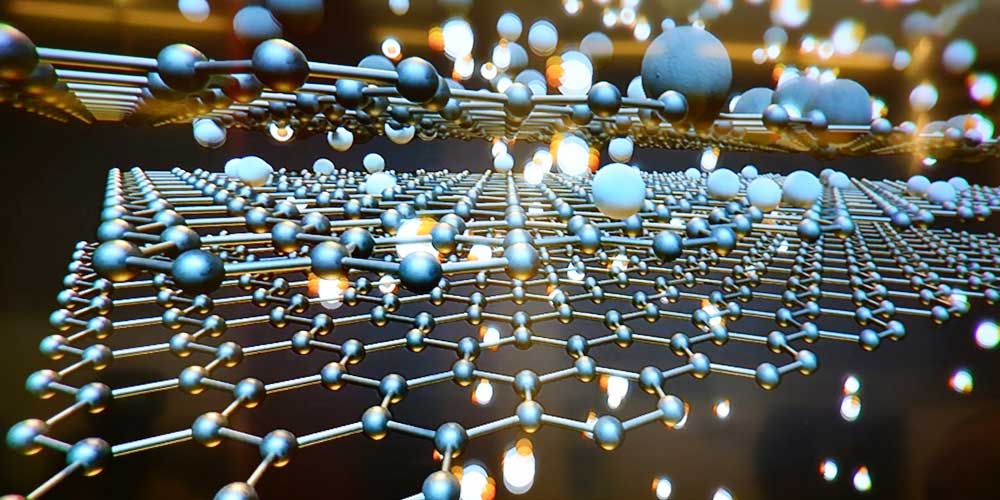

Application du graphène après classification des flux d'air dans de nombreux domaines

Le graphène est un produit chaud de nos jours. Le graphène est un matériau révolutionnaire, et son application continue de se développer avec l'approfondissement des recherches connexes. Les bonnes propriétés du graphène déterminent également qu'il a une valeur marchande extraordinaire.

1. Les caractéristiques du graphène

Le graphène a une bonne résistance, flexibilité, conductivité électrique, conductivité thermique et autres propriétés. C'est le matériau avec la conductivité thermique la plus élevée à ce jour et a une très bonne conductivité thermique, il est donc largement utilisé dans la nouvelle industrie du chauffage.

Comme le film chauffant conventionnel, le graphène doit être énergisé pour générer de la chaleur. Lorsque les électrodes aux deux extrémités du film chauffant en graphène sont sous tension, les molécules de carbone dans le film chauffant génèrent des phonons, des ions et des électrons dans la résistance, et les groupes moléculaires de carbone générés interagissent les uns avec les autres. Le frottement et la collision (également connus sous le nom de mouvement brownien) génèrent de l'énergie thermique, et l'énergie thermique est rayonnée uniformément de manière plane en contrôlant les rayons infrarouges lointains.

Une fois le graphène activé, le taux de conversion total de l'énergie électrothermique efficace est supérieur à 99% et la supraconductivité spéciale est ajoutée pour assurer la stabilité des performances de chauffage. Cependant, il est différent du film chauffant à fil métallique conventionnel en ce que le chauffage est stable et sûr, et les rayons infrarouges émis sont appelés "lumière de la vie".

2. Quels aspects du graphène est utilisé après avoir été classé par le classificateur de flux d'air

- Transistor au graphène flexible

Le transistor au graphène est un nanodispositif à un seul électron. Ce type de transistor a reçu une grande attention du marché depuis sa recherche et son développement. À l'heure actuelle, certains transistors en graphène flexible ont été appliqués. Le principal avantage des transistors au graphène est qu'ils sont faciles à utiliser à température ambiante, tout en ayant les caractéristiques de basse tension et de sensibilité élevée. Ces caractéristiques rendent les transistors au graphène supérieurs aux transistors au silicium et favorisent en même temps le développement de la technologie des micropuces. De plus, en raison des caractéristiques inhérentes au graphène, ce transistor a une flexibilité et une pliabilité extrêmement élevées.

- Capteur de graphène

Un capteur est un appareil qui détecte les changements dans l'environnement environnant (tels que la chaleur, le mouvement, la lumière, la pression, l'humidité, etc.) et fournit une rétroaction via des signaux de sortie (généralement des signaux lumineux, mécaniques ou électriques). Parce que le graphène a un grand rapport surface-volume, des propriétés optiques uniques, une excellente conductivité électrique, une mobilité et une densité de porteurs élevées et une conductivité thermique élevée, le graphène peut être utilisé comme capteur dans différents domaines, y compris les biocapteurs, la technologie de diagnostic, l'effet de champ transistors, capteurs ADN et capteurs de gaz.

- Graphène pour batteries au lithium

Avec la large application des batteries au lithium, les types de batteries au lithium sont constamment enrichis. Les batteries lithium-ion sont considérées comme l'un des systèmes de stockage d'énergie électrochimiques prometteurs, avec un fort potentiel d'application dans les domaines de la défense civile, nationale et aérospatiale. Cependant, à ce stade, les batteries au lithium ont encore certaines limites. Le graphène peut être intégré dans les électrodes positives et négatives de différents châssis de batterie pour améliorer les performances de la batterie et augmenter le taux de cycle de charge-décharge.

- Conducteur transparent en graphène

Les conducteurs transparents sont la partie centrale des dispositifs qui nécessitent une résistance de surface élevée et une transparence élevée, tels que les écrans tactiles, les diodes électroluminescentes et les cellules solaires. Lorsqu'il est utilisé comme électrode, l'appareil doit répondre aux conditions d'entrée/sortie de lumière. Les conducteurs transparents traditionnels sont composés d'oxydes semi-conducteurs hautement dopés, et des matériaux composites composés de graphène, de silicium, de métal et de nanotubes de carbone peuvent être utilisés comme films conducteurs transparents. Parmi eux, la transparence du film graphène-silicium atteint 94 % et la conductivité est de 0,45 S/cm. Ce type de matériau composite présente d'excellentes performances globales en tant que conducteur transparent.

- Matériau composite à structure de graphène

Le graphène et différents matériaux forment des matériaux composites, qui sont utilisés dans diverses applications, telles que l'aviation. Des études ont montré que l'ajout de graphène au matériau peut grandement améliorer les performances du matériau. Pour l'industrie aéronautique, un matériau composite léger peut réduire les coûts de carburant. Les matériaux composites à base de graphène ont un grand potentiel et peuvent être utilisés comme un choix important pour le développement de nouveaux matériaux.

- Support de catalyseur au graphène

Le graphène et ses dérivés ont des propriétés de surface riches, une morphologie en forme de feuille, une surface spécifique élevée et une mobilité électronique élevée. Des études ont prouvé qu'il s'agit d'un matériau catalytique très efficace. Le graphène est une substance chimiquement inerte. L'ajout de groupes fonctionnels peut modifier les caractéristiques du graphène et convient comme support catalytique.

Après avoir été classée par le classificateur à air, une poudre précise et efficace peut être obtenue et la taille des particules est concentrée, de sorte que la poudre de graphène de haute précision peut être largement utilisée dans de nombreux domaines.