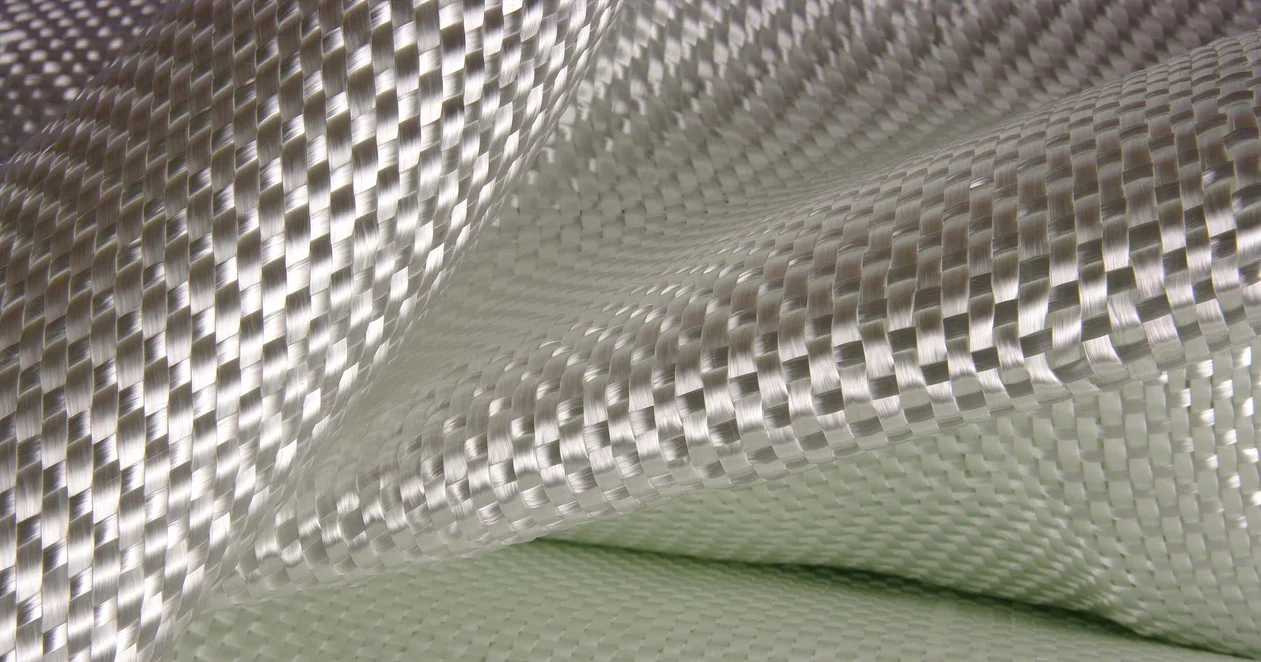

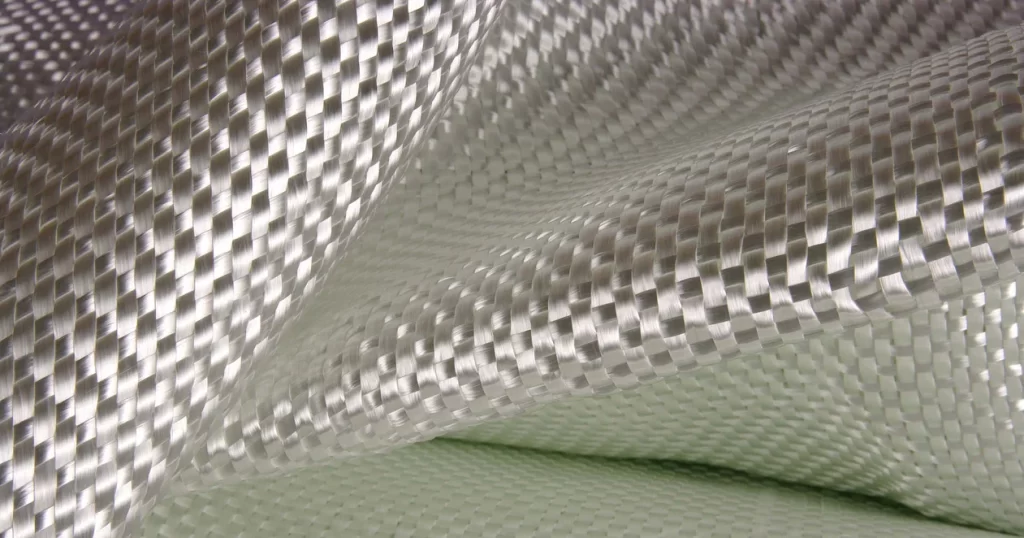

Propriétés des matériaux composites en fibre de verre

La fibre de verre est un matériau composé de nombreuses fibres de verre extrêmement fines. Elle est obtenue en forçant le verre fondu à travers un tamis, qui le fila en fils, puis les assembla pour former des fibres de verre.

Les composites en fibre de verre sont des matériaux plastiques renforcés constitués de fibres de verre noyées dans une matrice de résine. Ils présentent une excellente résistance spécifique, sont légers et possèdent des propriétés mécaniques proches de celles du métal. Ils sont inoxydables et résistent longtemps aux environnements acides, alcalins, humides et salins, et ont une durée de vie supérieure à celle des matériaux métalliques traditionnels. Leurs performances peuvent être optimisées en ajustant la disposition des fibres et le type de résine, et peuvent être transformés en formes complexes. Non conducteurs et transparents aux ondes électromagnétiques, ils conviennent à la fabrication de composants fonctionnels spécifiques tels que les équipements électriques et les radômes. Comparée aux matériaux composites haut de gamme comme la fibre de carbone, la fibre de verre est moins chère et constitue un choix économique et performant.

Matériaux composites en fibre de verre utilisés en économie basse altitude

Largement utilisés dans le domaine des drones

Fuselage et composants structurels : Le plastique renforcé de fibres de verre (PRFV) est largement utilisé dans les composants structurels clés tels que le fuselage, les ailes et la queue des drones en raison de sa légèreté et de sa haute résistance.

Matériaux pour pales : Dans la fabrication des hélices de drones, la fibre de verre est utilisée en combinaison avec des matériaux tels que le nylon pour accroître la rigidité et la durabilité.

Matériaux importants pour les avions électriques à décollage et atterrissage verticaux (eVTOL)

Cadre de fuselage et ailes : Les avions eVTOL ont des exigences de légèreté extrêmement élevées, et les matériaux composites renforcés de fibres de verre sont souvent utilisés en combinaison avec la fibre de carbone pour optimiser la structure du fuselage et réduire les coûts.

Composants fonctionnels : La fibre de verre est également utilisée dans les composants avioniques eVTOL (tels que les amplificateurs de puissance RF), et sa résistance aux hautes températures et ses propriétés isolantes en font un choix idéal.

Matériau de base stratégique pour l'économie basse altitude, la fibre de verre offre de vastes perspectives d'application dans les drones, les eVTOL et d'autres domaines. Avec le soutien des politiques et les progrès technologiques, la demande du marché continuera de croître et deviendra une force importante dans la promotion du développement de l’économie de basse altitude.

L'or négligé : la poudre de polissage aux terres rares

La poudre de polissage à base de cérium et de terres rares est actuellement la poudre de polissage la plus répandue. Elle offre d'excellentes performances de polissage et peut améliorer la finition de surface des produits ou des pièces. Elle est surnommée « la reine des poudres de polissage ». L'industrie de la transformation du verre et l'industrie électronique sont les principaux domaines d'application en aval de la poudre de polissage aux terres rares. Les déchets de poudre de polissage aux terres rares défectueux après polissage représentent environ 70 % de la production annuelle. Ces déchets proviennent principalement des résidus de poudre de polissage aux terres rares, des liquides résiduaires, des fragments de verre provenant du polissage des pièces, de la pellicule abrasive (polymère organique) des tissus de polissage, de l'huile et d'autres impuretés. La proportion de terres rares est de 50 %. L'élimination de la poudre de polissage aux terres rares défectueux est devenue un problème majeur pour les entreprises d'application en aval.

Actuellement, les méthodes couramment utilisées pour recycler les déchets de poudre de polissage aux terres rares sont la séparation physique et la séparation chimique.

Méthode de séparation physique

(1) Méthode de flottation

Ces dernières années, la technologie de flottation a été largement utilisée dans le traitement des déchets solides. En raison de la différence d'hydrophilie des composants de la poudre de polissage de terres rares usagées, différents agents de flottation sont sélectionnés pour améliorer l'affinité des composants en solution aqueuse, laissant les particules hydrophiles dans l'eau et permettant ainsi la séparation. Cependant, la taille des particules de poudre de polissage affecte le taux de récupération par flottation, et la pureté de récupération est insuffisante.

Lors de la flottation, différents collecteurs sont sélectionnés, et l'efficacité d'élimination des impuretés varie considérablement. Yang Zhiren et al. ont constaté qu'à un pH de l'acide styrènephosphonique de 5, le taux de récupération de l'oxyde de cérium et de l'oxyde de lanthane après flottation atteint 95 %, tandis que celui du fluorure de calcium et de la fluoroapatite n'est que de 20 % au maximum. Les particules d'un diamètre inférieur à 5 microns doivent être séparées davantage pour éliminer les impuretés en raison d'un faible effet de flottation.

(2) Méthode de séparation magnétique

La poudre de polissage de terres rares usagées possède un magnétisme. Mishima et al. ont conçu un dispositif à champ magnétique vertical pour récupérer les boues de polissage de terres rares. Avec un débit de 20 mm/s, un temps de circulation de 30 min, une concentration de 5 % et un pH de 3, le rendement de séparation du dioxyde de cérium et du floculant de fer peut atteindre 80 %. En modifiant la direction du champ magnétique pour un gradient horizontal et en ajoutant une solution de MnCl₂, le dioxyde de silicium et l'oxyde d'aluminium, aux propriétés magnétiques opposées, peuvent être séparés du dioxyde de cérium.

(3) Autres méthodes

Takahashi et al. ont congelé à -10 °C les boues de poudre usagée dont les particules ne se déposaient pas facilement, puis les ont décongelée à 25 °C. Les impuretés et les oxydes de terres rares ont formé une couche, facilitant l'agrégation et la récupération des substances utiles dans les déchets.

Méthode de séparation chimique

La méthode chimique utilise principalement le procédé de récupération après dissolution acide et grillage alcalin, et utilise un agent réducteur comme réactif auxiliaire pour obtenir des matières premières de poudre de polissage de terres rares par élimination des impuretés, extraction et précipitation. Cette méthode offre un taux de récupération élevé des terres rares, mais le processus est long et coûteux. Un excès d'acide ou de base forte produit une grande quantité d'eaux usées. (1) Traitement alcalin

L'oxyde d'aluminium et le dioxyde de silicium sont les principales impuretés des déchets de poudre de polissage de terres rares. Utiliser une solution de NaOH à 4 mol/L pour faire réagir les déchets de poudre de polissage de terres rares pendant 1 heure à 60 °C afin d'éliminer les impuretés de dioxyde de silicium et d'oxyde d'aluminium.

(2) Traitement acide

Lors de la récupération des terres rares à partir des déchets de poudre de polissage, l'acide nitrique, l'acide sulfurique et l'acide chlorhydrique sont souvent utilisés pour la lixiviation. Le dioxyde de cérium, principal composant des déchets de poudre de polissage de terres rares, est légèrement soluble dans l'acide sulfurique.

(3) Lixiviation acide assistée par un agent réducteur

L'effet de la lixiviation directe du CeO2 par l'acide n'est pas optimal. L'ajout d'un agent réducteur pour réduire le Ce4+ en Ce3+ permet d'améliorer le taux de lixiviation des terres rares. L'utilisation de l'agent réducteur H2O2 pour faciliter la lixiviation à l'acide chlorhydrique des déchets de poudre de polissage de terres rares peut améliorer considérablement les résultats expérimentaux.

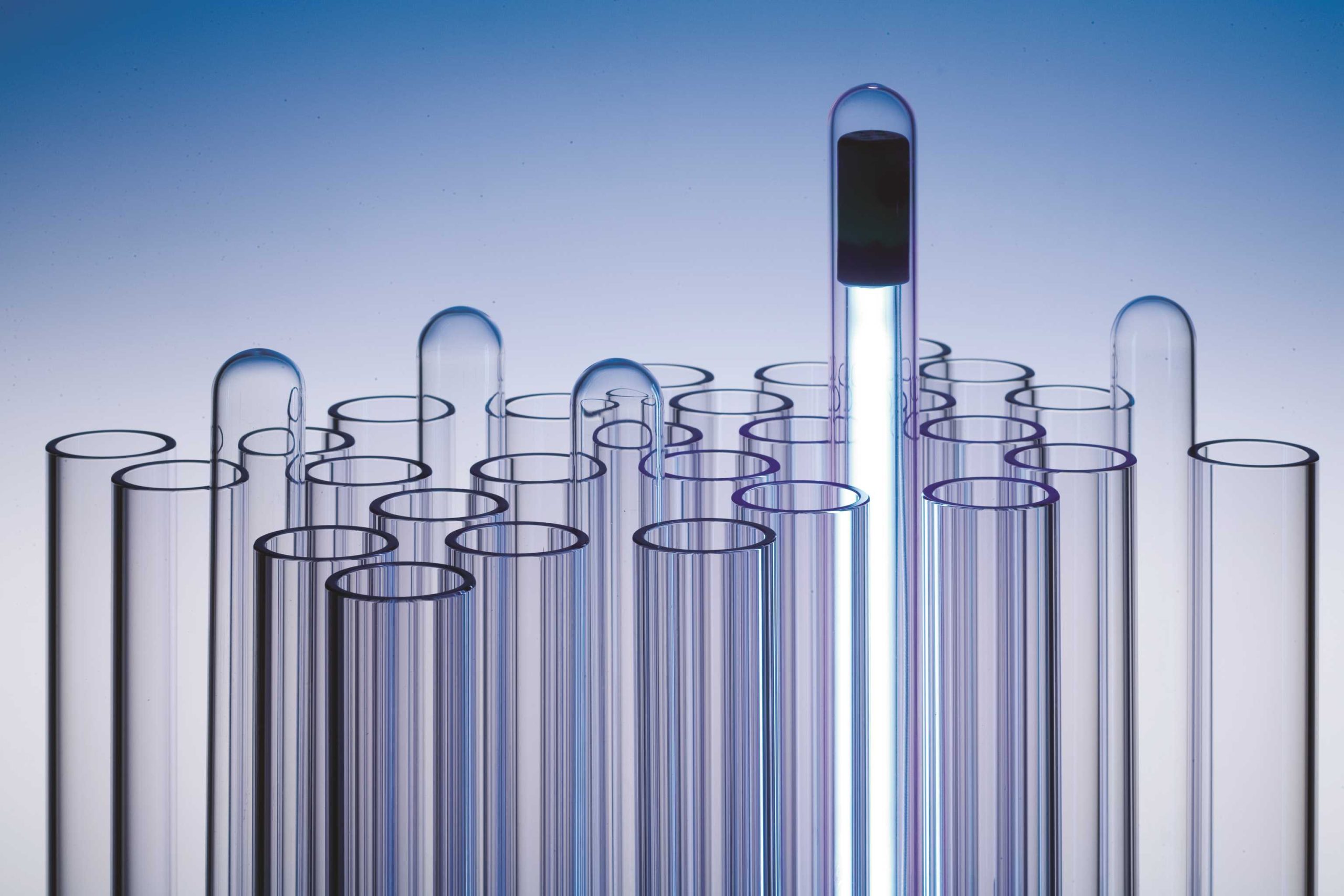

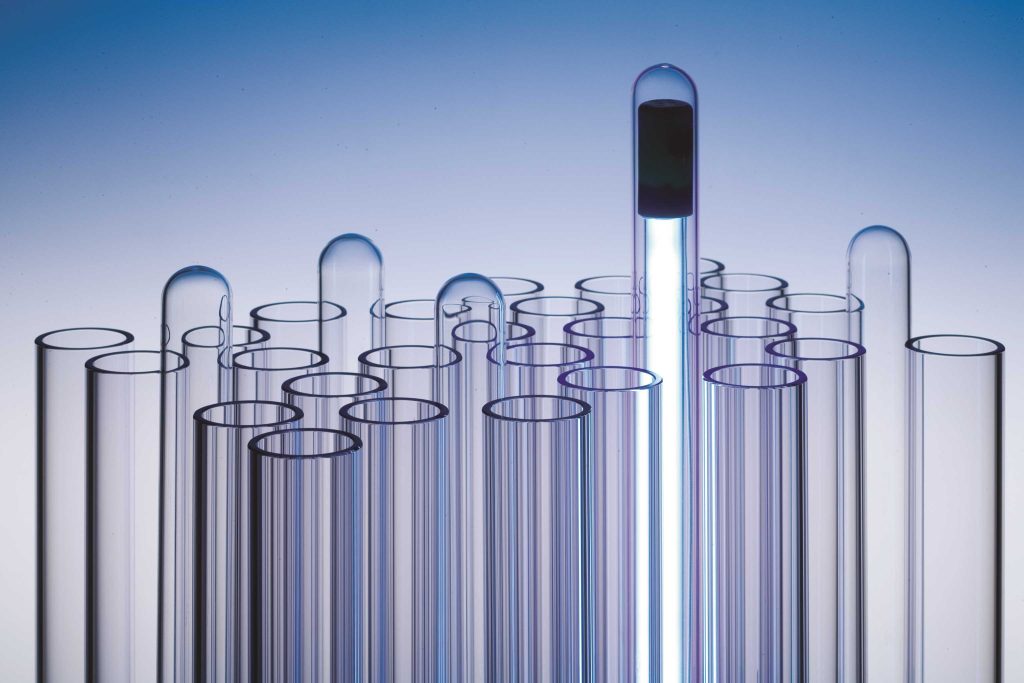

Six procédés pour le verre de quartz de haute pureté

Le verre de quartz présente une grande pureté, une transmittance spectrale élevée, un faible coefficient de dilatation thermique et une excellente résistance aux chocs thermiques, à la corrosion et aux ultraviolets profonds. Il est largement utilisé dans les secteurs de la fabrication industrielle haut de gamme tels que l'optique, l'aérospatiale et les semi-conducteurs.

Le verre de quartz peut être classé selon son procédé de préparation. Il existe deux principaux types de matières premières pour sa préparation. Le premier type est le sable de quartz de haute pureté, utilisé pour la fusion électrique et l'affinage au gaz afin de préparer du verre de quartz fondu à des températures supérieures à 1800 °C ; le second type est constitué de composés contenant du silicium, utilisés pour préparer du verre de quartz synthétique par réactions chimiques.

Méthode de fusion électrique

La méthode de fusion électrique consiste à faire fondre la poudre de quartz dans un creuset par chauffage électrique, puis à former du verre de quartz par vitrification et refroidissement rapide. Les principales méthodes de chauffage sont la résistance, l'arc électrique et l'induction à moyenne fréquence.

Méthode d'affinage au gaz

Sur le plan industriel, la méthode d'affinage au gaz est légèrement plus avancée que la méthode de fusion électrique. Le quartz naturel est fondu à l'aide d'une flamme hydrogène-oxygène, qui l'accumule progressivement à la surface de la cible en verre de quartz. Le verre de quartz fondu produit par raffinage au gaz est principalement utilisé pour les sources lumineuses électriques, l'industrie des semi-conducteurs, les lampes sphériques au xénon, etc. À l'origine, les tubes et creusets en verre de quartz transparent de gros calibre étaient directement fondus avec du sable de quartz de haute pureté sur un équipement spécial utilisant une flamme hydrogène-oxygène. Aujourd'hui, le raffinage au gaz est couramment utilisé pour préparer des lingots de quartz, qui sont ensuite traités à froid ou à chaud pour fabriquer les produits en verre de quartz requis.

Méthode CVD

Le principe de la méthode CVD consiste à chauffer du SiCl4 liquide volatil pour le transformer en gaz, puis à laisser le SiCl4 gazeux pénétrer dans la flamme hydrogène-oxygène formée par la combustion d'hydrogène et d'oxygène sous l'action d'un gaz porteur (O2). Ce dernier réagit avec la vapeur d'eau à haute température pour former des particules amorphes, se dépose sur un substrat de dépôt rotatif, puis fond à haute température pour former du verre de quartz.

Méthode PCVD

Le procédé PCVD a été proposé pour la première fois par Corning dans les années 1960. Il utilise le plasma pour remplacer la flamme hydrogène-oxygène comme source de chaleur pour la préparation du verre de quartz. La température de la flamme plasma utilisée dans le procédé PCVD est bien supérieure à celle des flammes ordinaires. Sa température à cœur peut atteindre 15 000 K, avec une température moyenne comprise entre 4 000 et 5 000 K. Le gaz de travail peut être sélectionné en fonction des exigences spécifiques du procédé.

Méthode CVD en deux étapes

La méthode CVD traditionnelle est également appelée méthode en une étape ou méthode directe. La vapeur d'eau étant impliquée dans la réaction, la teneur en hydroxyles du verre de quartz préparé par la méthode CVD en une étape est généralement élevée et difficile à contrôler. Afin de pallier ce défaut, les ingénieurs ont amélioré la méthode CVD en une étape et développé la méthode CVD en deux étapes, également appelée méthode de synthèse indirecte.

Modification thermique

La modification thermique consiste d'abord à ramollir le matériau de base en verre de quartz par chauffage, puis à obtenir le produit souhaité par des méthodes telles que l'enfonçage et l'étirage. Dans le four de modification thermique, le corps du four est chauffé par induction électromagnétique. Le courant alternatif traversant la bobine d'induction génère un champ électromagnétique alternatif dans l'espace, lequel agit sur l'élément chauffant pour générer du courant et de la chaleur. À mesure que la température augmente, le matériau de base en verre de quartz se ramollit, ce qui permet de former une tige/un tube en verre de quartz par traction. En ajustant la température et la vitesse d'étirage du four, des tiges/tubes de verre de quartz de différents diamètres peuvent être étirés. La disposition des bobines et la structure du four à induction électromagnétique ont une influence majeure sur le champ thermique du four. En production, ce champ thermique doit être strictement contrôlé pour garantir la qualité des produits en verre de quartz.

Quels sont les types et les larges applications de la bentonite ?

La bentonite est principalement divisée en plusieurs types, tels que la bentonite sodique, la bentonite calcique, la bentonite hydrogénée et la bentonite organique, selon la nature des cations intercouches.

Bentonite sodique : Elle présente d’excellentes propriétés de gonflement, d’absorption d’eau, d’adhérence et de plasticité, ce qui en fait le type de bentonite le plus utilisé.

Bentonite calcique : Comparée à la bentonite sodique, son gonflement et son adhérence sont légèrement inférieurs, mais son prix est plus abordable et elle convient à certaines applications nécessitant de faibles performances.

Bentonite hydrogénée : Elle possède des propriétés chimiques particulières et peut exercer des propriétés uniques dans certaines conditions spécifiques, comme la stabilité à haute température.

Bentonite organique : Grâce à sa modification organique, elle offre une meilleure dispersibilité, suspension et stabilité, et convient aux applications haut de gamme.

Largement utilisée pour la bentonite

La polyvalence de la bentonite lui confère un rôle important dans de nombreux domaines, et son large éventail d’applications est remarquable.

Secteur de la construction : La bentonite est largement utilisée dans la production de matériaux d'isolation phonique et thermique pour les bâtiments, de revêtements imperméables, de matériaux muraux et autres produits grâce à son excellente expansion et son excellente adhérence, contribuant ainsi fortement au développement durable du secteur de la construction.

Secteur de la protection de l'environnement : La bentonite possède une forte capacité d'adsorption et peut absorber des substances nocives telles que les ions de métaux lourds et les polluants organiques présents dans l'eau. C'est un matériau important pour la protection de l'environnement. Elle peut également être utilisée dans la construction de couches anti-infiltration dans les décharges afin de prévenir efficacement les fuites de lixiviats.

Secteur métallurgique : La bentonite est principalement utilisée comme matériau de revêtement de four dans l'industrie métallurgique. Elle résiste aux températures élevées et à l'érosion, et protège le corps du four des scories à haute température.

Secteur agricole : La bentonite améliore la structure et la fertilité des sols. Son ajout améliore la perméabilité à l'air et la rétention d'eau du sol, favorisant ainsi la croissance des cultures.

Industrie de la fonderie : La bentonite est utilisée comme revêtement et adhésif dans l'industrie de la fonderie pour améliorer la qualité de surface et la résistance des pièces moulées.

Industrie alimentaire : La bentonite est principalement utilisée pour le blanchiment et la purification dans l'industrie alimentaire, notamment pour la décoloration des huiles et des graisses, la purification des solutions sucrées, etc.

Forage pétrolier : La bentonite est une matière première importante pour les boues de forage pétrolier, permettant d'ajuster la viscosité, la force de cisaillement et la perte d'eau de la boue, améliorant ainsi l'efficacité du forage.

Demande d'équipements de production de poudre de bentonite

Avec l'expansion continue des domaines d'application de la bentonite, la demande d'équipements de production de poudre de bentonite augmente également. Lors du choix d'un équipement de broyage, il est nécessaire de prendre en compte de nombreux facteurs tels que les performances de l'équipement, la capacité de production, la consommation d'énergie et le service après-vente.

Lors du choix de la poudre minérale pour les plastiques, tenez compte de ces 11 indicateurs

Les matériaux en poudre minérale couramment utilisés dans l'industrie des plastiques comprennent le carbonate de calcium (calcium lourd, calcium léger, nano-calcium), le talc, le kaolin, la wollastonite, la poudre de brucite, la poudre de mica, la poudre de barytine, le sulfate de baryum et de nombreuses autres variétés. Dans le but principal d'augmenter le remplissage, il peut généralement être utilisé pour des dizaines à des centaines de phr. Dans le but d'améliorer les performances et de réduire les coûts, il peut généralement être utilisé pour des dizaines de pièces.

Les propriétés des charges minérales inorganiques ont de nombreux effets sur les produits en plastique, notamment la composition et les propriétés physiques et chimiques, la taille et la distribution des particules, la forme des particules et les propriétés de surface, ainsi que la densité, la dureté, la blancheur, etc., qui ont un impact sur les performances et les exigences des paramètres de processus des plastiques.

1. Caractéristiques de forme géométrique

L'influence des particules de charge de différentes formes géométriques sur la résistance de leurs produits en plastique est généralement fibreuse> en flocons> en colonnes> cubique> sphérique. Les charges en flocons aident à améliorer la résistance mécanique des produits, mais ne sont pas propices au traitement de moulage.

2. Taille des particules et caractéristiques de surface

En général, plus la taille des particules des charges minérales non métalliques inorganiques est petite, meilleures sont les propriétés mécaniques des plastiques lorsqu'elles sont uniformément dispersées. Cependant, tout en réduisant la taille des particules de charge, la technologie de traitement devient plus compliquée et le coût augmente en conséquence.

3. Surface spécifique

Plus la surface spécifique est grande, meilleure est l'affinité entre la charge et la résine, mais plus il est difficile d'activer la surface de la charge et plus le coût est élevé. Cependant, pour des particules de charge du même volume, plus la surface est rugueuse, plus la surface spécifique est grande.

4. Densité

Les particules de différentes formes ont des tailles et des distributions de particules différentes. Lorsque la masse est la même, la densité apparente des particules ayant la même densité réelle peut ne pas être la même en raison de différents volumes d'empilement.

5. Dureté

Une dureté élevée peut améliorer la résistance à l'usure des produits, mais elle usera l'équipement de traitement. Les gens ne veulent pas que les avantages de l'utilisation de charges soient compensés par l'usure de l'équipement de traitement. Pour les charges d'une certaine dureté, l'intensité d'usure de la surface métallique de l'équipement de traitement augmente avec l'augmentation de la taille des particules de charge, et son intensité d'usure a tendance à être stable après une certaine taille de particule.

6. Couleur

Afin d'éviter des changements évidents dans la couleur de la matrice du matériau de remplissage ou des effets néfastes sur la coloration de la matrice, la plupart des exigences de production exigent que la blancheur soit aussi élevée que possible.

7. Valeur d'absorption d'huile

La valeur d'absorption d'huile de la charge affecte la quantité de plastifiant utilisée dans le système de remplissage et la transformabilité du matériau. Les charges à faible valeur d'absorption d'huile ont une bonne transformabilité du système de remplissage et sont faciles à mélanger avec des résines, ce qui peut réduire la quantité de plastifiant utilisée.

8. Propriétés optiques

Certains produits peuvent utiliser l'absorption de lumière des charges pour augmenter la température, comme les serres en plastique agricoles.

9. Propriétés électriques

À l'exception du graphite, la plupart des charges minérales inorganiques sont des isolants électriques.

10. Composition chimique

L'activité chimique, les propriétés de surface (effets), les propriétés thermiques, les propriétés optiques, les propriétés électriques, les propriétés magnétiques, etc. des charges minérales inorganiques dépendent dans une large mesure de la composition chimique.

11. Effet thermochimique

Les polymères sont faciles à brûler, mais la plupart des charges minérales inorganiques, en raison de leur propre incombustibilité, réduisent les substances combustibles après avoir été ajoutées à la matrice polymère et retardent la combustion de la matrice. Charge ignifuge respectueuse de l'environnement.

En bref, le rôle des charges minérales non métalliques inorganiques dans les composites polymères peut être résumé comme l'augmentation, l'amélioration et l'apport de nouvelles fonctions. Cependant, comme les charges minérales non métalliques inorganiques et les polymères organiques ont une faible compatibilité, les charges minérales non métalliques inorganiques sont modifiées pour améliorer leur compatibilité avec les polymères organiques et éviter la dispersion inégale des contraintes causée par l'ajout direct.

Caractéristiques et applications de trois produits courants à base de micropoudre de silicium

La poudre de silice est fabriquée à partir de quartz cristallin, de quartz fondu et d'autres matières premières par broyage, calibrage de précision, élimination des impuretés et autres processus pour produire de la poudre de dioxyde de silicium.

1. Classification de la micropoudre de silicium

Selon la morphologie des particules, elle peut être divisée en micropoudre de silicium angulaire et micropoudre de silicium sphérique. Selon les différentes matières premières, elle peut être divisée en micropoudre de silicium cristallin angulaire et micropoudre de silicium fondu angulaire. Les performances et le prix des micropoudres de silicium cristallin, fondu et sphérique augmentent à leur tour.

La micropoudre de silicium cristallin est constituée de blocs de quartz naturel, de sable de quartz, etc. comme matières premières, et est traitée par broyage, calibrage de précision, élimination des impuretés et autres processus.

La micropoudre de silicium fondu est constituée de quartz fondu, de verre et d'autres matériaux comme matières premières principales, et est produite par broyage, calibrage de précision et élimination des impuretés.

La micropoudre de silicium sphérique est constituée de micropoudres de silicium angulaires sélectionnées (à base de blocs de quartz/sable de quartz, de blocs de quartz fondus/sable de quartz, de matériaux en verre) comme matières premières, et est transformée en matériaux en poudre de dioxyde de silicium sphérique par la méthode de la flamme. De plus, il peut également être préparé par la méthode de combustion et d'explosion et la méthode en phase liquide.

2. Application de la micropoudre de silicium

(1) Stratifié plaqué de cuivre

Les stratifiés plaqués de cuivre ordinaires utilisent généralement de la micropoudre de silicium angulaire, qui joue principalement un rôle dans la réduction des coûts. Certaines poudres fondues ont de meilleures performances. Par exemple, les stratifiés plaqués de cuivre avec des niveaux techniques plus élevés tels que la haute fréquence et la haute vitesse, les substrats HDI, etc. utilisent généralement de la micropoudre de silicium sphérique haute performance modifiée (généralement avec une taille de particule médiane inférieure à 3 um).

Par exemple, la micropoudre de silicium cristallin présente un procédé simple et un faible coût, et est principalement utilisée pour les stratifiés cuivrés domestiques avec des exigences relativement faibles en matière de précision et de densité du produit, de vitesse de transmission du signal, etc.

La micropoudre de silicium fondu présente de bonnes performances, un coût modéré, une faible perte diélectrique et un coefficient de dilatation linéaire, et peut être utilisée dans les stratifiés cuivrés utilisés dans les smartphones, les tablettes, les automobiles, les communications réseau et les équipements industriels.

La micropoudre de silicium sphérique présente d'excellentes propriétés telles qu'une bonne fluidité, une faible contrainte, une petite surface spécifique et une densité de remplissage élevée. Les stratifiés cuivrés haute fréquence et haute vitesse tels que les superordinateurs et les communications 5G nécessitent une faible perte de transmission, un faible délai de transmission, une résistance à la chaleur élevée et une fiabilité élevée. La micropoudre de silicium sphérique est nécessaire comme charge fonctionnelle clé, et la teneur en impuretés de la poudre doit être faible et le taux de remplissage doit être élevé.

(2) Composé de moulage époxy

En général, les composés de moulage époxy bas et milieu de gamme utilisent principalement de la micropoudre de silicium angulaire, tandis que les composés de moulage époxy haut de gamme sont principalement de la micropoudre de silicium sphérique. La micropoudre de silicium sphérique est bénéfique pour améliorer la fluidité et augmenter le dosage de la charge, réduire le coefficient de dilatation thermique et réduire l'usure des équipements et des moules.

Silicate de zirconium : le géant invisible à l'ère de la haute technologie

Avec le développement rapide de la science et de la technologie, de nouvelles percées sont constamment réalisées dans le domaine des nouveaux matériaux. Parmi eux, le silicate de zirconium, en tant que matériau inorganique important, joue non seulement un rôle central dans l'industrie céramique traditionnelle, mais présente également un large éventail de perspectives d'application dans le domaine de la haute technologie.

Le silicate de zirconium (ZrSiO₄) est une substance inorganique blanc grisâtre, insoluble dans l'eau, dont la composition théorique est de 67,1 % de ZrO₂ et 32,9 % de SiO₂.

Il a un point de fusion élevé (2500 degrés Celsius), un indice de réfraction élevé (1,93-2,01) et une excellente stabilité chimique. Ces caractéristiques et les avantages qu'elles apportent font briller le silicate de zirconium dans de nombreux domaines.

Effet blanchissant important :

La baddeleyite formée par le silicate de zirconium dans la glaçure céramique peut diffuser efficacement les ondes lumineuses incidentes, améliorant considérablement la blancheur et la brillance de la glaçure, et constitue un matériau idéal pour le blanchiment de la céramique.

Forte stabilité chimique :

Le silicate de zirconium a une stabilité chimique extrêmement forte et peut résister à l'érosion d'une variété d'acides, d'alcalis et de substances corrosives, ce qui lui permet de maintenir des performances stables dans divers environnements difficiles.

Excellente résistance aux hautes températures :

Le point de fusion élevé permet au silicate de zirconium de conserver sa structure et sa stabilité de performance dans des environnements à haute température, ce qui en fait une matière première idéale pour la préparation de céramiques et de matériaux réfractaires à haute température.

Améliorer la dureté de l'émail et la résistance à l'usure :

L'ajout de silicate de zirconium peut améliorer considérablement la dureté et la résistance à l'usure des glaçures céramiques et prolonger la durée de vie des produits.

Respectueux de l'environnement et sans pollution :

En tant que matériau inorganique, le silicate de zirconium est non toxique et inoffensif, ne pollue pas l'environnement et répond aux exigences de la production verte moderne.

Le silicate de zirconium est largement utilisé dans la production de céramiques architecturales, de céramiques sanitaires, de céramiques à usage quotidien et de céramiques artisanales en raison de son excellente opacité et des avantages ci-dessus.

Il peut non seulement améliorer les performances de liaison du corps en céramique et de l'émail, mais également améliorer la qualité globale de l'émail, rendant les produits en céramique plus beaux et plus durables.

Tubes d'image couleur dans l'industrie de la télévision :

L'application du silicate de zirconium dans les tubes d'image couleur améliore la clarté et la saturation des couleurs de l'image affichée, apportant une expérience visuelle plus réaliste au public.

Verre émulsifié :

Dans l'industrie du verre, le silicate de zirconium est utilisé comme émulsifiant pour aider à la fabrication de produits en verre à haute transparence et à haute résistance, qui sont largement utilisés dans l'automobile, la construction et d'autres domaines.

Matériaux hautes performances :

Le silicate de zirconium à l'échelle nanométrique est un choix idéal pour la préparation de céramiques haut de gamme et de matériaux fonctionnels, tels que les revêtements résistants à l'usure et les matériaux d'isolation thermique, en raison de son effet nano unique et des avantages ci-dessus.

Avec l'avancement continu de la science et de la technologie et l'amélioration de la sensibilisation à l'environnement, le champ d'application du silicate de zirconium sera encore élargi. À l'avenir, nous verrons apparaître davantage de produits à base de silicate de zirconium à hautes performances et respectueux de l'environnement, contribuant davantage au progrès scientifique et technologique et au développement social. En bref, en tant que matériau inorganique important, le silicate de zirconium a montré un grand potentiel de développement dans l'industrie céramique et les domaines de haute technologie avec ses avantages uniques et ses vastes perspectives d'application. Nous avons des raisons de croire que dans le développement futur, le silicate de zirconium continuera à jouer ses avantages uniques et deviendra une force importante pour promouvoir le progrès de l'industrie.

Dioxyde de titane – L’un des meilleurs pigments blancs au monde

Le dioxyde de titane, également connu sous le nom de dioxyde de titane, a la formule chimique TiO2 et est un pigment blanc avec d'excellentes performances. Le dioxyde de titane nano est un type important de matériau fonctionnel inorganique, également connu sous le nom de dioxyde de titane nano. Le dioxyde de titane nano est une fine poudre de dioxyde de titane fabriquée par un procédé spécial.

Domaines d'application

1. Application dans les pigments et les revêtements

Le dioxyde de titane de qualité pigmentaire a un indice de réfraction élevé, un fort pouvoir colorant, un grand pouvoir couvrant, une bonne dispersibilité et une bonne blancheur, est non toxique et possède des propriétés physiques et chimiques stables, et possède d'excellentes propriétés optiques et électriques. Il est largement utilisé dans la peinture au latex, les revêtements d'impression en bobine et en fer, les peintures automobiles, les revêtements en poudre et d'autres domaines, représentant plus de 90 % de tous les pigments blancs utilisés, ce qui peut améliorer la qualité du produit, ajouter de la couleur et éclaircir. Le dioxyde de titane avec une taille de particule de 200 à 400 nm a également des fonctions telles que la protection contre les ultraviolets, la protection électrostatique, la résistance à l'usure et aux rayures, améliore l'adhérence du revêtement et empêche l'affaissement.

2. Application dans les textiles et les fibres chimiques

Les textiles et les fibres chimiques sont un domaine d'application important du dioxyde de titane. Il a un indice de réfraction élevé, ce qui lui permet d'avoir de bonnes propriétés optiques. Par conséquent, il est souvent utilisé comme agent matant pour les fibres synthétiques. En règle générale, il suffit d'ajouter 0,2 à 0,5 % de TiO2 aux fibres synthétiques pour obtenir un effet matant significatif.

3. Application dans l'industrie papetière

L'industrie papetière est un domaine d'application important du dioxyde de titane, qui est souvent utilisé pour le papier décoratif, le papier biblique et les billets de banque. Le papier utilisant du dioxyde de titane présente les caractéristiques d'une blancheur élevée, d'une résistance élevée, d'une bonne brillance, d'une impression fine et lisse et opaque. L'opacité est bien supérieure à celle du carbonate de calcium et du talc, et le poids est également plus léger.

4. Application dans les cosmétiques

Le TiO2 peut absorber, réfléchir et disperser les rayons ultraviolets, et peut jouer un rôle dans la protection contre les rayons ultraviolets. Il a un certain potentiel d'application dans le domaine des cosmétiques. Cependant, le nano-TiO2 lui-même a une grande énergie de surface spécifique, une forte polarité et est facile à agglomérer, ce qui affecte l'effet d'application réel. Par conséquent, le nano-TiO2 est généralement modifié en surface avant d'être utilisé dans le domaine des cosmétiques.

5. Application dans l'industrie des plastiques

L'industrie des plastiques est un domaine d'application important pour le dioxyde de titane, et sa consommation représente environ 20 % du total. Il existe plus de 50 marques spéciales de dioxyde de titane plastique dans le monde. En plus de son pouvoir couvrant élevé et de son pouvoir réducteur de couleur, le dioxyde de titane peut également améliorer la résistance à la chaleur, à la lumière et aux intempéries des produits en plastique, et améliorer leurs propriétés mécaniques et électriques.

6. Application dans l'industrie de l'encre

Le dioxyde de titane a une bonne blancheur, une taille de particule petite et uniforme, un indice de réfraction élevé, un pouvoir colorant et un pouvoir couvrant élevés, une bonne stabilité physique et chimique, une bonne diffusion de la lumière, une résistance à la lumière, une résistance à la chaleur, une résistance aux intempéries et une hydrophobie, ce qui en fait non seulement un pigment blanc indispensable dans la fabrication d'encre, mais aussi une matière première nécessaire à la préparation de nombreux produits d'encre de couleur intermédiaire.

7. Application dans l'industrie du caoutchouc

Le dioxyde de titane est utilisé comme colorant dans l'industrie du caoutchouc, et il a également les fonctions de remplissage, d'anti-vieillissement, de résistance aux acides et aux alcalis et de renforcement. L'ajout de dioxyde de titane aux produits en caoutchouc blancs et de couleur claire permettra aux produits finis d'avoir les caractéristiques de vieillissement lent, de résistance élevée, d'absence de fissures, d'absence de décoloration, d'allongement important et de résistance aux acides et aux alcalis.

8. Application dans le domaine médical et des soins de santé

Les matériaux photocatalytiques TiO2 peuvent détruire les parois cellulaires et les membranes cellulaires des bactéries, jouant ainsi un rôle dans la stérilisation et la désinfection. Le nano-TiO2 peut décomposer les agents pathogènes et les endotoxines. Les matériaux de construction antibactériens photocatalytiques TiO2 sont utilisés dans les endroits où les bactéries se multiplient en grand nombre, comme les services hospitaliers et les salles d'opération, pour dégrader les endotoxines sur les surfaces solides et dans les liquides à température ambiante.

9. Application dans les batteries

Les cellules solaires sont une source d'énergie verte durable. Les cellules solaires à colorant (DSSC) ont de faibles coûts, des méthodes de fabrication relativement simples, sont non toxiques, inoffensives et sans pollution, et ont de bonnes perspectives de développement. Le TiO2 peut être utilisé dans la production de cellules solaires à colorant. L'ajout de nano-Au, Ag ou Pt et d'autres particules de métaux précieux à la surface des électrodes en TiO2, le dopage avec des ions non métalliques et des complexes de métaux de transition peuvent améliorer l'efficacité de conversion photoélectrique du TiO2. Le TiO2 peut également être utilisé comme matériau de couche tampon électronique dans les cellules solaires à pérovskite, ainsi que comme matériau d'électrode négative pour les batteries lithium-ion et les batteries sodium-ion.

Application de la technologie des poudres ultrafines dans les préparations de la médecine traditionnelle chinoise

La technologie des poudres ultrafines est une nouvelle technologie de génie chimique actuellement populaire dans divers pays. Elle a débuté dans les années 1970 et a de larges perspectives de développement dans l'industrie pharmaceutique. Cet article présente l'application de la technologie des poudres ultrafines dans les préparations de médecine traditionnelle chinoise et analyse son impact sur la qualité et le processus des préparations de médicaments.

À l'heure actuelle, les poudres dont la taille des particules est inférieure à 3 μm sont appelées poudres ultrafines à l'étranger. La technologie des poudres ultrafines fait référence à la préparation et à l'utilisation de poudres ultrafines et aux technologies associées. Le contenu de la recherche comprend la préparation, la classification, la séparation, le séchage, la modification de surface, la composition des particules, la mesure de la taille des particules, la technologie de sécurité dans le processus de fabrication, de stockage et de transport des poudres ultrafines. La technologie des poudres ultrafines est également appelée technologie de broyage ultrafin et technologie de micro-broyage au niveau cellulaire. Il s'agit d'un processus purement physique. Il peut augmenter la taille moyenne des particules des poudres médicinales animales et végétales obtenues par la technologie de broyage traditionnelle d'environ 75 μm à moins de 5-10 μm. Cette technologie a été progressivement largement utilisée dans les préparations de la médecine traditionnelle chinoise, en particulier l'utilisation de particules ultrafines de médicaments dans les médicaments externes, les médicaments oraux et les injections en suspension. Par conséquent, l'introduction de la technologie de la poudre ultrafine dans l'industrie pharmaceutique est inévitable pour le développement de la médecine traditionnelle chinoise. Cependant, l'utilisation de la technologie de la poudre ultrafine pour microniser les médicaments aura également un certain impact sur la qualité des médicaments et le processus de préparation des médicaments.

Dans la production industrielle réelle, les matières médicinales sont souvent prétraitées par broyage grossier à l'aide de méthodes traditionnelles, puis broyées ultrafinement après criblage pour atteindre les spécifications de taille de particules requises (classement). L'application de la technologie de la poudre ultrafine de la médecine traditionnelle chinoise a permis l'innovation et le développement des formes posologiques de la médecine traditionnelle chinoise et a élargi les formes posologiques des médicaments bruts.

La clé du processus de broyage ultrafin est de juger le champ de force de broyage approprié en fonction des propriétés physiques du médicament brut, afin de sélectionner un équipement de broyage ultrafin efficace. À l'heure actuelle, les méthodes de broyage ultrafin de la médecine traditionnelle chinoise comprennent principalement le broyage mécanique, le broyage par vibration et le broyage par flux d'air. Il existe de nombreux équipements industriels de production de broyage ultrafin nationaux à vendre, notamment un broyeur à vibrations, un broyeur à cisaillement mécanique, un broyeur à basse température et un broyeur à flux d'air. Ces deux derniers sont largement utilisés dans l'industrie pharmaceutique, et parmi les broyeurs à flux d'air, le broyeur ultrafin à flux d'air à lit fluidisé est le plus utilisé.

Le broyage ultrafin mécanique peut être divisé en broyage à sec et broyage humide. Selon les différents principes de génération de force de broyage pendant le processus de broyage, le broyage à sec comprend le type à flux d'air, le type à vibration haute fréquence, le type à boulets rotatifs (à tiges), le type à marteau et le type à auto-broyage. Le broyage humide comprend principalement le broyeur colloïdal et l'homogénéisateur.

La technologie moderne des poudres ultrafines est une combinaison microscopique de médicaments, utilisant pleinement la micronisation, la composition, la précision, la modification de surface et la technologie de conception des particules pour faire atteindre aux médicaments un niveau supérieur. À cet égard, il existe un large éventail d'espaces techniques pour la recherche et l'utilisation. La recherche et l'application approfondies de cette technologie constitueront un nouveau point de croissance technique et un nouveau point de croissance économique pour la médecine traditionnelle chinoise.

6 flux de processus de broyage ultrafin courants, lequel convient à votre poudre ?

Le processus de broyage ultrafin par impact fait généralement référence au processus de broyage et de calibrage pour la préparation de poudres avec une distribution granulométrique de d97≤10μm, qui est divisé en méthode sèche et méthode humide. À l'heure actuelle, le fonctionnement de l'unité de broyage ultrafin (c'est-à-dire le broyage ultrafin en une étape) utilisé dans l'industrie présente les flux de processus suivants :

1. Processus en circuit ouvert

En général, les broyeurs plats ou à disque, à tube de circulation et autres broyeurs à flux d'air utilisent souvent ce flux de processus en circuit ouvert car ils ont la fonction d'auto-calibrage. De plus, le broyage ultrafin intermittent utilise également souvent ce flux de processus.

L'avantage de ce flux de processus est que le processus est simple, mais pour les broyeurs ultrafins qui n'ont pas la fonction d'auto-calibrage, puisqu'il n'y a pas de classificateur dans ce flux de processus, les produits de poudre ultrafine qualifiés ne peuvent pas être séparés à temps. Par conséquent, la plage de distribution granulométrique des produits généraux est relativement large.

2. Procédé en circuit fermé

Sa caractéristique est que le classificateur et le broyeur ultrafin forment un système en circuit fermé de broyage ultrafin et de classement fin. Ce flux de processus est souvent utilisé pour les opérations de broyage en continu des broyeurs à boulets généraux, des broyeurs agités, des broyeurs à impact mécanique à grande vitesse, des broyeurs à vibrations, etc.

Son avantage est qu'il peut séparer en temps opportun les produits en poudre ultrafine qualifiés, réduisant ainsi l'agglomération des particules fines et améliorant l'efficacité du broyage ultrafin.

3. Procédé en circuit ouvert avec pré-classement

Sa caractéristique est que le matériau est d'abord classé avant d'entrer dans le broyeur ultrafin, et le matériau à grains fins est directement utilisé comme produit en poudre ultrafine. Le matériau à grains grossiers entre dans le broyeur ultrafin pour le broyage. Lorsque l'alimentation contient un grand nombre de poudres ultrafines qualifiées, ce processus peut réduire la charge du broyeur, réduire la consommation d'énergie du produit en poudre ultrafine de l'unité et améliorer l'efficacité de fonctionnement.

4. Procédé en circuit fermé avec pré-classement

Cette combinaison d'opérations permet non seulement d'améliorer l'efficacité du broyage et de réduire la consommation d'énergie par unité de produit, mais également de contrôler la distribution granulométrique du produit.

Ce procédé peut également être simplifié pour n'installer qu'un seul classificateur, c'est-à-dire que le même classificateur est utilisé pour le pré-classement, l'inspection et le classement.

5. Procédé en circuit ouvert avec classification finale

La caractéristique de ce procédé de broyage est qu'un ou plusieurs classificateurs peuvent être installés après le broyeur pour obtenir plus de deux produits avec une finesse et une distribution granulométrique différentes.

6. Procédé en circuit ouvert avec pré-classement et classification finale

Ce procédé permet non seulement de pré-séparer certains produits à grains fins qualifiés pour réduire la charge du concasseur, mais également l'équipement de classification finale peut obtenir plus de deux produits avec une finesse et une distribution granulométrique différentes.

Comment définir le nombre d'étapes de broyage ultra-fin ?

En termes de méthodes de broyage, les processus de broyage ultrafin peuvent être divisés en trois types : broyage à sec (une ou plusieurs étapes), broyage humide (une ou plusieurs étapes) et broyage multi-étapes combiné sec-humide.

Le nombre d'étapes de broyage dépend principalement de la taille des particules des matières premières et de la finesse de produit requise.

Pour les matières premières ayant une taille de particules relativement grossière, un flux de processus de broyage fin ou de broyage fin puis de broyage ultrafin peut être adopté. En général, les matières premières peuvent être broyées à 74 μm ou 43 μm, puis une étape de processus de broyage ultrafin peut être adoptée ;

Pour les matériaux ayant des exigences de taille de particules de produit très fines et faciles à agglomérer, un flux de processus de broyage ultrafin à plusieurs étapes peut être adopté en série pour améliorer l'efficacité opérationnelle.

Cependant, d'une manière générale, plus il y a d'étapes de broyage, plus le flux de processus est complexe et plus l'investissement en ingénierie est important.