Applications de la zéolite dans divers domaines

Depuis de nombreuses années, la zéolite est principalement utilisée pour la purification du sang dans le domaine médical. Dans les pays développés comme l'Europe et les États-Unis, la zéolite micronisée a été saluée comme un « dispositif médical naturel » dans le domaine médical.

Parce que la zéolite elle-même a une structure poreuse régulière et une petite taille de particules, elle peut filtrer des molécules, échanger des cations et adsorber des substances de métaux lourds. Par conséquent, une fois que la zéolite est entrée dans le corps humain, elle peut adsorber et éliminer diverses toxines, éléments radioactifs et autres métabolites nocifs dans le corps humain.

Ces dernières années, la zéolite naturelle a été largement utilisée dans les matériaux de construction écologiques, l'industrie pétrochimique, l'amélioration des sols, le traitement des eaux usées, la métallurgie, la médecine, l'industrie de l'énergie atomique et l'industrie légère, devenant ainsi un nouveau matériau naturel et respectueux de l'environnement important dans l'économie nationale. Par conséquent, le développement de la zéolite naturelle et ses applications attirent de plus en plus l’attention.

1. Dans les industries pétrolières et chimiques : utilisé comme craquage catalytique, hydrocraquage dans le raffinage du pétrole et l'aliénation chimique, le reformage, l'alkylation et la dismutation du pétrole ; agents de purification, de séparation et de stockage de gaz et de liquides; adoucissement de l'eau dure et dessalement de l'eau de mer. Agent; dessicant spécial (air sec, azote, hydrocarbures, etc.).

2. Dans l'industrie légère : utilisé dans la fabrication du papier, le caoutchouc synthétique, les plastiques, les résines, les charges de peinture et les couleurs de qualité, etc. Il est utilisé comme agent de séparation par adsorption et déshydratant dans la défense nationale, la technologie spatiale, la technologie de l'ultra-vide, le développement énergétique, industrie électronique, etc.

3. Dans le domaine des matériaux de construction écologiques : Il s’agit du plus grand domaine d’application de la zéolite. Selon les statistiques, les deux cinquièmes des zéolites mondiales sont utilisées dans l'industrie des matériaux de construction, ce qui peut améliorer efficacement les performances du béton ; ou utilisé dans les matériaux de décoration murale. Les zéolites ont de fortes capacités d'adsorption et peuvent absorber des molécules polaires telles que H2O, NH3, H2S, CO2, etc. ont une affinité élevée et peuvent toujours être adsorbées efficacement même dans des conditions de faible humidité relative, de faible concentration et de température élevée. 4. En agriculture : la zéolite peut être utilisée comme amendement du sol pour maintenir l’humidité, la fertilité et ajuster le pH. Dans la production d'engrais chimiques et de pesticides, la zéolite peut être utilisée comme milieu de dispersion de charge et de solidification.

5. En termes de protection de l'environnement : la zéolite peut être utilisée pour traiter les gaz résiduaires et les eaux usées, éliminer ou récupérer les ions métalliques des eaux usées et des liquides, et éliminer les polluants radioactifs des eaux usées.

6. En médecine : La zéolite est utilisée pour mesurer la quantité d’azote dans le sang et l’urine. La zéolite a également été développée comme produit de santé anti-âge et éliminant les métaux lourds accumulés dans le corps.

7. En stock : La zéolite est souvent utilisée dans le raffinage du sucre.

8. Matières premières pour les nouveaux matériaux de murs (blocs de béton cellulaire) : À mesure que les briques en terre cuite se retirent progressivement de la scène, la proportion d'application de nouveaux matériaux de murs atteint désormais 80 %. Les entreprises de fourniture de matériaux pour murs utilisent la gangue de charbon, les cendres volantes, la céramsite, les scories, les déchets industriels légers, les déchets de construction lourds, la zéolite, etc. comme matériaux principaux pour développer activement de nouveaux matériaux pour murs.

9. Dans les expériences de distillation chimique ou de chauffage : souvent utilisé pour éviter les chocs. Il existe un grand nombre de petits pores dans la structure de la zéolite, qui peuvent être utilisés comme noyaux de condensation de bulles pour faire bouillir le liquide réactionnel en douceur. Des morceaux de porcelaine cuite au biscuit brisés à la taille de grains de riz peuvent être utilisés à la place.

10. Il peut être utilisé comme additif alimentaire pour poissons et crevettes en aquaculture, et peut également être utilisé comme matériau de construction d'étang à poissons pour purifier la qualité de l'eau. Filtration d'ammoniac pour les écloseries de poissons ; média filtrant biologique.

Contrôle de la taille des particules et application du revêtement en poudre

Le revêtement en poudre est composé de particules microniques d’une granulométrie comprise entre 10 et 100 μm. Son processus de préparation et ses performances d'application sont affectés par la taille des particules, y compris la charge de surface, la stabilité au stockage, le taux de chargement de poudre pendant la pulvérisation électrostatique et le lit fluidisé. Stabilité en cours d'utilisation, angle d'application de la poudre et efficacité du revêtement, etc. À partir des caractéristiques de surface de particules, la corrélation entre la taille des particules et la charge de surface est introduite, ce qui s'étend à l'impact de la distribution des particules sur les caractéristiques du produit. Il explique également comment obtenir une distribution granulométrique spécifique dans le processus de concassage et de séparation mécanique.

Dans le processus de production de revêtements en poudre, la taille des particules est divisée en une taille de particule adaptée au revêtement via un broyeur pendant des décennies. Cependant, l'espacement granulométrique obtenu par broyage traditionnel est généralement compris entre 1,8 et 2,0, ce qui réduit le diamètre. Il faut des doubles cyclones pour éliminer la poudre fine, réduisant ainsi considérablement l'efficacité de la production et le rendement du produit. Le broyage pour obtenir une distribution granulométrique étroite tout en obtenant un rendement élevé a toujours été un défi majeur dans la production industrielle. Ces dernières années, l'unité de broyage d'optimisation de la taille des particules développée par Jiecheng peut ajuster efficacement la teneur en poudre fine <10 μm en optimisant le processus de broyage et de classification, et garantir qu'aucune poudre fine n'est produite en broyant à plusieurs reprises de grosses particules jusqu'à la plage de granulométrie définie. . Les produits ayant de grandes tailles de particules sont criblés et éliminés, contrôlant ainsi la distribution granulométrique dans la plage de diamètres de 1,3 à 1,6. Dans le même temps, des produits avec une concentration granulométrique très élevée sont obtenus sans réduire le rendement.

En raison de l'agglomération entre les particules, plus la taille des particules est petite, plus l'indice de vide est grand ; plus la plage de distribution granulométrique est large, la densité de tassement a tendance à devenir plus grande en raison de l'effet de remplissage des petites particules entre les grosses particules. Un emballage serré ne peut pas être obtenu avec une seule particule. Seules plusieurs tailles de particules peuvent obtenir un compactage serré. De plus, plus la différence de taille des particules est grande, plus la densité de tassement est élevée. Lorsque l'écart entre les petites particules et les grosses particules est de 4 à 5 fois, des particules plus fines peuvent être comblées. Dans les espaces entre grosses particules, la forme et la méthode de remplissage des particules affecteront également la densité de tassement. Lorsqu'il y a deux tailles de particules avec un rapport de quantité de 7:3, ou trois tailles de particules avec un rapport de quantité de 7:1:2, l'ensemble du système a la densité de tassement la plus élevée. Une densité apparente plus élevée peut améliorer l'uniformité du film de revêtement, obtenant ainsi un excellent effet de nivellement et une excellente brillance.

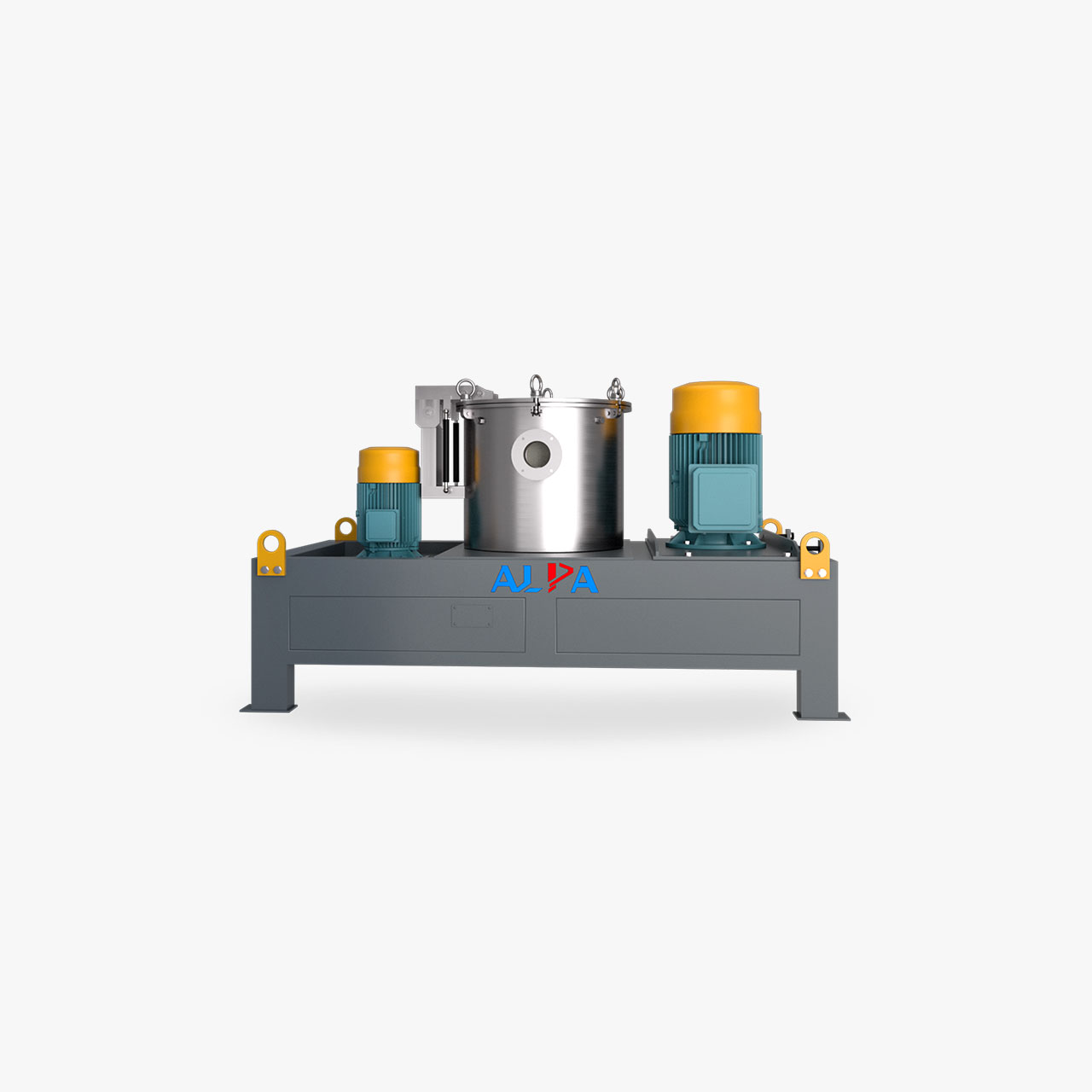

L'équipement de broyage qui broie généralement les revêtements en poudre en tailles de particules appropriées est un broyeur à classification pneumatique (ACM). Le principe est qu'une fois que les flocons entrent dans le disque de broyage principal du broyeur, ils sont broyés en particules par la force centrifuge et la collision avec la colonne de broyage du broyeur principal. Ensuite, la paroi interne du corps de broyage est transportée par le flux d'air vers le séparateur à cyclone pour la classification granulométrique. Le broyeur se compose d'un broyeur principal, d'un broyeur auxiliaire (classificateur), d'un tamis et d'un séparateur cyclone. Le volume d'air et la sélection du tamis déterminent la proportion de petites particules et de grosses particules ; dans le même temps, les caractéristiques du revêtement en poudre, la vitesse d'alimentation, la température et l'humidité ambiantes ainsi que la température d'alimentation en air ont également un impact crucial sur la taille des particules broyées.

Le broyeur d'optimisation de la taille des particules actuellement industrialisé peut réduire efficacement la formation de poudre fine en modifiant l'équilibre des systèmes d'entrée et de sortie d'air dans le système, et obtenir des produits avec une concentration granulométrique élevée. Dans le même temps, la taille médiane des particules peut être comprise entre 15 et 60. Ajustée dans la plage du µm, elle peut produire des produits avec des tailles de particules normales ainsi que des poudres en couche mince avec une taille de particule médiane de 15 à 25 µm.

Applications de la fibre de verre broyée

La fibre de verre broyée est fabriquée en broyant des brins bruts de fibre de verre à l'aide d'un équipement de concassage tel qu'un broyeur à marteaux ou un broyeur à boulets. La longueur moyenne de la fibre est de 30 à 100 microns. Lorsqu'elle est observée au microscope, sa section transversale est cylindrique. La fibre de verre broyée dans mon pays est généralement calibrée en fonction de la longueur et du diamètre de la fibre. Par exemple, EMF-200 fait référence à des fibres broyées d'un diamètre moyen de 7,5 microns et d'une longueur moyenne de 80 à 110 microns.

À l'heure actuelle, la fibre de verre broyée est principalement utilisée comme matériau de friction haute performance dans mon pays. La charge traditionnelle des matériaux de friction est l’amiante. Cependant, il a été rapporté à l’étranger que l’amiante est cancérigène. Le marché international a boycotté les matériaux de friction contenant de l'amiante ces dernières années, offrant ainsi un vaste marché pour le broyage des fibres de verre.

La fibre de verre broyée utilisée comme matériau de friction subit un traitement chimique de surface pour accélérer la pénétration de la résine et répondre aux exigences particulières en matière de performances de moulage et de performances du produit. Ses spécifications incluent EMF-200, EMF-250 et EMF-300, et les plages de fluctuation de longueur de fibre correspondantes sont de 110 à 80 microns, de 80 à 50 microns et de 50 à 30 microns.

Le matériau de friction ajouté avec de la fibre de verre broyée a non seulement un coefficient de friction élevé, mais présente également une durabilité et une stabilité thermique. Lorsqu'il entre en contact par friction avec les pièces proches (comme le rotor), il ne produit qu'un léger bruit et provoque une usure des pièces frottées. Le volume est réduit au minimum.

Ce matériau de friction haute performance peut être largement utilisé comme plaquettes de frein et disques d'embrayage pour automobiles, mâchoires de frein pour véhicules de tourisme et de marchandises, locomotives ferroviaires et diverses plates-formes de forage, blocs de friction pour équipements d'estampage et machines d'ingénierie et minières, et cônes pour machines de levage. . Anneaux de frein en forme, etc.

La fibre de verre broyée peut également être utilisée comme charge fonctionnelle dans le plastique ABS pour modifier le plastique ABS afin de répondre aux exigences de transformation du plastique et de performances d'application du produit. Lorsqu'une usine produisait des pièces telles que la plaque inférieure et la plaque de recouvrement du contrôleur de programme d'une machine à laver entièrement automatique, parce qu'elles étaient fabriquées en plastique ABS pur, la plaque inférieure et la plaque de recouvrement étaient sérieusement déformées, les dimensions des pièces étaient instable et les trous de vis ont glissé. dents, ce qui a entraîné la mise au rebut de nombreux produits finis car ils ne pouvaient pas être assemblés. Plus tard, de la fibre de verre broyée a été utilisée pour remplir le plastique ABS afin de modifier le plastique : le taux de retrait a été réduit de 1 % à 2 % à l'origine à 0,4 % à 0,5 %. Lors du serrage des vis autotaraudeuses, les dents ne glisseront pas et ne se fissureront pas, et elles seront fabriquées en même temps. La surface et les pièces du panneau sont lisses, rigides et non déformées, et les performances de traitement du plastique sont bonnes. De plus, l'ajout de fibre de verre broyée au stratifié peut améliorer la résistance aux fissures et à l'usure du stratifié, réduire le retrait du stratifié et améliorer la résistance lamellaire. Dans le même temps, il joue également un certain rôle dans l’amélioration du module élastique de flexion des stratifiés et dans la compression des moules élastiques. Lorsque le mélange de résine et de fibre de verre broyé est ajouté au moule, il peut lisser les défauts de la surface extérieure, arrondir les bords et les coins de la structure du moule, ainsi qu'arrondir les nervures de renforcement recouvertes de tissu de verre pré-connectées à l'extérieur. de la structure du moule.

Une fois la résine renforcée de fibre de verre broyée durcie, la dureté du produit est plus élevée et ses performances de dilatation thermique sont similaires à celles du FRP superposé à la main renforcé de tissu de verre, de sorte que le produit est moins susceptible de se fissurer.

L'utilisation simultanée de composants tensioactifs et de fibres de verre broyées dans le système de résine peut améliorer ses performances de résistance à l'humidité, réduire l'absorption d'eau et augmenter le taux de rétention de la résistance à l'humidité.

10 domaines d'application majeurs de la poudre de silice

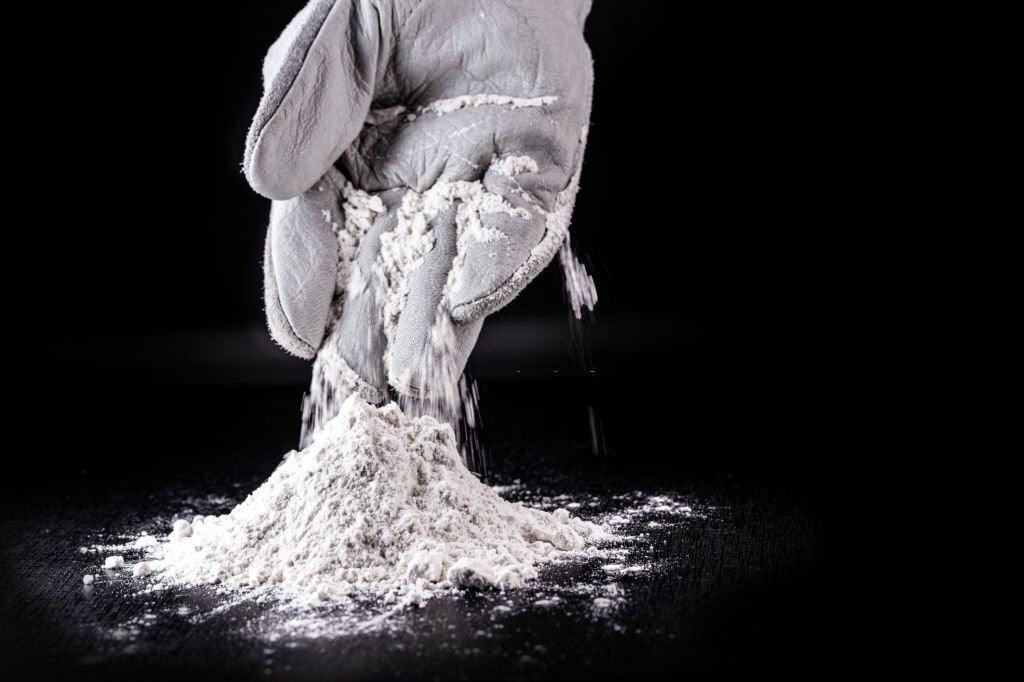

La poudre de microsilice est une poudre de silice fabriquée à partir de quartz cristallin, de quartz fondu, etc., et traitée par broyage, classification de précision, élimination des impuretés et autres processus. Il est largement utilisé dans les stratifiés cuivrés, les mastics plastiques époxy, les matériaux d'isolation électrique, le caoutchouc, les plastiques, les revêtements, les adhésifs, la pierre artificielle, la céramique en nid d'abeille, les cosmétiques et d'autres domaines.

1. Stratifié cuivré

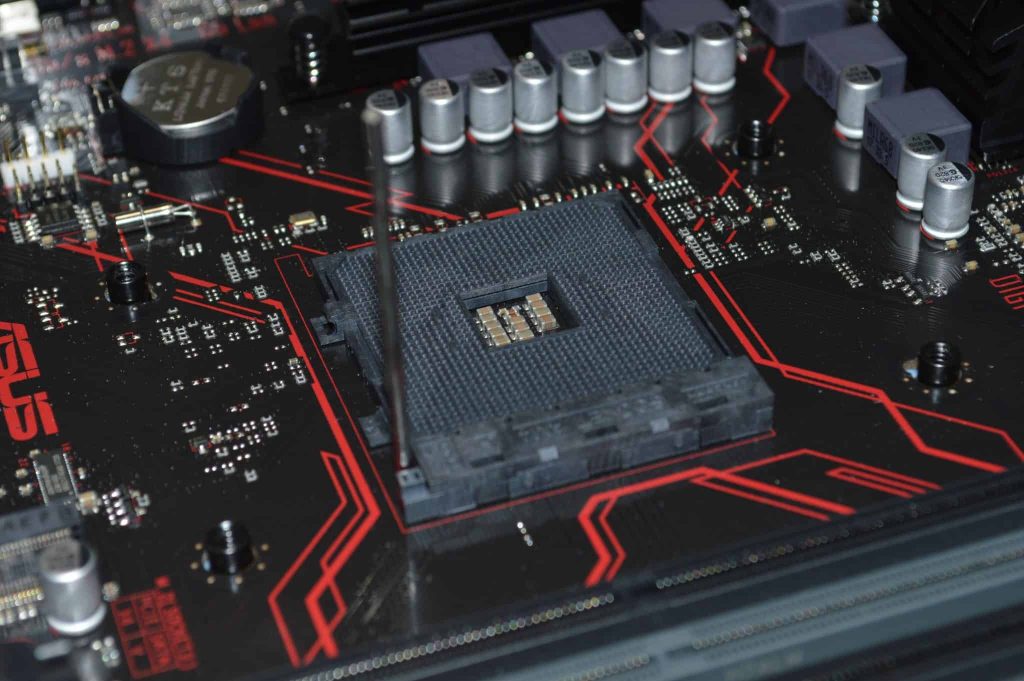

À l'heure actuelle, la poudre de silice utilisée dans les stratifiés cuivrés peut être divisée en poudre de silice cristalline, poudre de silice fondue, poudre de silice sphérique et poudre de silice composite. Le rapport pondéral de remplissage de résine dans le stratifié cuivré est d'environ 50 %, et le taux de remplissage de poudre de silice dans la résine est généralement de 30 %, c'est-à-dire que le taux pondéral de remplissage de poudre de silice dans le stratifié cuivré est d'environ 15 %. .

2. Composé d'étanchéité en plastique époxy

La poudre de microsilice est la charge la plus importante dans le composé de moulage époxy (EMC), représentant environ 60 à 90 %. L'amélioration des performances du composé de moulage époxy doit être obtenue en améliorant les performances de la poudre de silice. Par conséquent, la taille des particules, la pureté et la sphéricité de la poudre de silice sont importantes. le diplôme a des exigences plus élevées.

3. Matériaux d'isolation électrique

La poudre de microsilice est utilisée comme charge isolante en résine époxy pour les produits d’isolation électrique. Il peut réduire efficacement le coefficient de dilatation linéaire du produit durci et le taux de retrait pendant le processus de durcissement, réduire les contraintes internes et améliorer la résistance mécanique du matériau isolant, améliorant ainsi efficacement le matériau isolant. propriétés mécaniques et électriques.

4. Caoutchouc

La poudre de silice présente les avantages d'une petite taille de particules, d'une grande surface spécifique, d'une bonne résistance à la chaleur et à l'usure, et peut améliorer la résistance à l'usure, la résistance à la traction et le module, une déchirure élevée et d'autres propriétés des matériaux composites en caoutchouc. Cependant, la surface de la poudre de silice contient une grande quantité de silanol acide. Si les groupes silanol acides ne sont pas modifiés, la poudre de silice sera inégalement dispersée dans le caoutchouc et les groupes acides réagiront facilement avec les accélérateurs alcalins, prolongeant ainsi le temps de vulcanisation du caoutchouc. composite.

5. Plastique

La poudre de microsilice peut être utilisée comme charge dans le polyéthylène (PE), le chlorure de polyvinyle (PVC), le polypropylène (PP), l'éther de polyphénylène (PPO) et d'autres matériaux dans le processus de fabrication des plastiques. Il est largement utilisé dans la construction, l'automobile, les communications électroniques, les matériaux isolants, l'agriculture, les nécessités quotidiennes, la défense nationale et l'industrie militaire et dans de nombreux autres domaines.

6. Peindre

La poudre de microsilice peut être utilisée comme charge dans l’industrie du revêtement. Cela peut non seulement réduire le coût de préparation des revêtements, mais également améliorer la résistance aux températures élevées, la résistance aux acides et aux alcalis, la résistance à l'usure, la résistance aux intempéries et d'autres propriétés des revêtements. Il peut être largement utilisé dans les matériaux de construction, les automobiles, les tuyaux, la quincaillerie, etc. Les appareils électroménagers et autres domaines.

7. Adhésif

En tant que matériau de remplissage fonctionnel inorganique, la poudre de silicone peut réduire efficacement le coefficient de dilatation linéaire du produit durci et le retrait pendant le durcissement lorsqu'elle est remplie de résine adhésive, améliorer la résistance mécanique de l'adhésif, améliorer la résistance thermique, la perméabilité et les performances de dissipation thermique, améliorant ainsi l'effet de nouage et d'étanchéité.

La distribution granulométrique de la poudre de silice affectera la viscosité et les propriétés de sédimentation de l'adhésif, affectant ainsi l'aptitude au traitement de l'adhésif et le coefficient de dilatation linéaire après durcissement.

8. Pierre de quartz artificielle

Lorsque la poudre de silice est utilisée comme charge dans les dalles de quartz artificiel, elle peut non seulement réduire la consommation de résine insaturée, mais également améliorer la résistance à l'usure, la résistance aux acides et aux alcalis, la résistance mécanique et d'autres propriétés des dalles de quartz artificiel.

9. Céramique en nid d'abeille pour automobile

Le filtre d'échappement automobile DPF (filtre à particules diesel) composé d'un support en céramique en nid d'abeille pour la purification des gaz d'échappement des automobiles et d'un matériau de cordiérite pour la purification des gaz d'échappement des moteurs diesel est composé d'alumine, de poudre de silice et d'autres matériaux par mélange, moulage par extrusion, séchage, frittage, etc.

10. Cosmétiques

La poudre de silice sphérique a une bonne fluidité et une grande surface spécifique, ce qui la rend utilisée dans les cosmétiques tels que le rouge à lèvres, les gâteaux en poudre et les fonds de teint.

Différents domaines d'application de la poudre de silice ont des exigences de qualité différentes. La recherche sur les applications de la poudre de silice se concentrera principalement sur les domaines de haute technologie tels que les stratifiés cuivrés haut de gamme, les revêtements haut de gamme, les adhésifs haute performance et les matériaux isolants produits à partir de poudre de silice sphérique comme matière première. Raffinement et fonctionnalité La spécialisation sera la direction principale de l'application de la poudre de silice à l'avenir.

De nouveaux matériaux de gestion thermique continuent de se développer

Le matériau conducteur thermique est un matériau qui améliore la distribution de la chaleur et l'efficacité de la conduction thermique et est utilisé pour garantir la fiabilité et la durée de vie des systèmes d'équipement électronique. Selon ses scénarios d'application et ses propriétés morphologiques, il comprend principalement un film de dissipation thermique en graphite, des matériaux de dissipation thermique conducteurs thermiques (caloducs, chambres à vapeur, etc.) et des matériaux d'interface conducteurs thermiques (tels que la graisse de silicone conductrice thermique, le gel conducteur thermique, etc. .).

Le développement industriel des matériaux thermoconducteurs remonte aux années 1950, lorsque les matériaux thermoconducteurs étaient principalement l'aluminium et le cuivre ; Dans les années 1960 et 1970, les matériaux silicones se développent rapidement et les caloducs apparaissent. Des années 1970 au début du XXIe siècle, les matériaux en graphite se sont développés rapidement et ont été largement utilisés. Depuis lors, avec le développement de nouvelles industries telles que la 5G et les batteries de puissance, la demande en conductivité thermique a augmenté et de nouveaux matériaux de gestion thermique ont continué à se développer.

Film de graphite épais

Le film de graphite naturel est le premier matériau de distribution de chaleur à base de graphite et le premier matériau de distribution de chaleur utilisé. Le graphite en flocons à haute teneur en carbone peut obtenir un film de graphite naturel grâce à un traitement chimique et un laminage d'expansion à haute température. Le processus de fabrication est simple et mon pays dispose d'abondantes réserves naturelles de graphite et d'avantages de coûts exceptionnels. Le problème du film de graphite naturel réside dans les deux points suivants : premièrement, en tant que produit naturel, ses feuilles sont sujettes à des défauts structurels, qui affecteront les performances locales de distribution de chaleur ; Deuxièmement, bien que la conductivité thermique latérale du graphite naturel ait dépassé celle de la plupart des matériaux, sa conductivité thermique longitudinale n'est pas suffisamment exceptionnelle et elle est principalement utilisée dans les domaines de produits bas de gamme.

Graphène

Le graphène est un nouveau matériau de répartition de la chaleur, connu sous le nom de « guerrier hexagonal », doté d'une forte conductivité thermique latérale et d'une grande flexibilité. Le graphène fait référence à une seule couche d'atomes de carbone. Sa conductivité thermique théorique atteint 5 300 W/m·K, ce qui en fait l'une des substances ayant la conductivité thermique la plus élevée à ce jour. Avec l’amélioration continue des performances des produits électroniques, la demande croissante d’égalisation thermique a conduit à l’utilisation de membranes de graphène. Outre la conductivité thermique élevée, la flexibilité des films de graphène est également une propriété importante.

Caloduc ultra fin

Le caloduc présente des caractéristiques d'égalisation rapide de la température et est composé d'un tube métallique creux externe et d'un liquide interne à phase variable. Son principe de fonctionnement est d'égaliser rapidement la température de la surface du tube grâce à la circulation continue de changements biphasés liquide et vapeur dans la cavité du tube métallique creux. Les caloducs sont couramment utilisés dans divers échangeurs de chaleur, refroidisseurs, etc., et sont principalement responsables d'une conduction thermique rapide. Ils constituent actuellement l’élément conducteur de chaleur le plus courant et le plus efficace dans les dispositifs de dissipation thermique des produits électroniques.

Chambre à vapeur ultra fine

Les chambres à vapeur sont des dispositifs thermiques haut de gamme et sont principalement utilisées dans les équipements sensibles à l'épaisseur ou au poids. La chambre à vapeur est généralement composée de cuivre externe et de condensat interne à phase variable. Sa structure et son principe de trempage thermique sont similaires à ceux d'un caloduc. La différence est que la chambre à vapeur prend la forme d’une plaque bidimensionnelle. Grâce aux quatre étapes de conduction, d'évaporation, de convection et de solidification, la chaleur dégagée par la source de chaleur ponctuelle est répartie uniformément sur l'ensemble du plan. L'effet d'égalisation thermique dépasse celui des matériaux à base de graphite.

Matériaux d'interface thermique remplis hybrides

Les matériaux d'interface thermique sont généralement constitués de deux parties : un matériau de matrice et une charge. Le matériau de base est principalement utilisé pour garantir que le matériau d'interface thermique peut couvrir tous les endroits où existent des entrefers, et il est principalement constitué de polymères fluides. Les charges sont constituées de divers matériaux à haute conductivité thermique, tels que des métaux et des oxydes métalliques, des nitrures, des carbures, etc., pour améliorer l'efficacité du transfert de chaleur.

Matériaux composites à changement de phase thermoconducteurs

Les matériaux thermoconducteurs à changement de phase sont principalement utilisés dans les dispositifs hautes performances qui nécessitent une faible résistance thermique et une efficacité de conductivité thermique élevée, avec une fiabilité élevée et une sécurité élevée. Son principe de fonctionnement consiste à utiliser le processus de changement de phase pour conduire la chaleur. Lorsque la température atteint le point de changement de phase, le matériau de phase thermoconducteur subit un changement de phase, passant d'un état solide à un état fluide, et s'écoule sous pression dans l'espace irrégulier entre l'élément chauffant et le radiateur.

L'importance des poudres pour les céramiques avancées

L'importance des poudres pour les céramiques avancées se reflète directement dans la définition que les gens ont de la céramique avancée.

La définition générale des céramiques avancées est la suivante : utiliser des composés inorganiques de haute pureté, ultrafins, synthétisés artificiellement ou sélectionnés comme matières premières, ayant une composition chimique précise, une technologie de fabrication et de traitement précise et une conception structurelle, et ayant d'excellentes propriétés mécaniques, acoustiques, optiques et thermiques. propriétés. Les céramiques aux propriétés électriques, biologiques et autres sont des oxydes ou non-oxydes composés d'éléments métalliques (Al, Zr, Ca, etc.) et d'éléments non métalliques (O, C, Si, B, etc.). Ils sont composés de liaisons ioniques et de liaisons covalentes. Matériaux céramiques collés conjointement.

En termes de composition chimique, deux aspects sont généralement recherchés : une pureté élevée et un rapport précis.

En termes de haute pureté. La présence d’impuretés peut parfois sérieusement affecter les performances des produits. Par exemple, des impuretés telles que le silicium, le calcium, le fer, le sodium et le potassium existent souvent dans l'alumine de haute pureté. La présence d’impuretés de fer rendra le matériau fritté noir et foncé ; les impuretés de sodium et de potassium affecteront les propriétés électriques du matériau, provoquant une détérioration de ses propriétés électriques ; et les deux impuretés restantes provoqueront une croissance anormale des grains du matériau pendant le processus de frittage. Dans le cas des céramiques transparentes, l’impact des impuretés est encore plus important. La présence d'impuretés dans la poudre céramique déclarera directement la « cécité » de la céramique transparente. En effet, les impuretés, en tant que deuxième phase, sont très différentes des propriétés optiques du matériau du corps céramique, ce qui provoque souvent des centres de diffusion et d'absorption qui réduiront considérablement la transmission lumineuse de la céramique. Dans les céramiques nitrurées telles que le nitrure de silicium et le nitrure d'aluminium, la présence d'impuretés d'oxygène peut entraîner une diminution de la conductivité thermique.

En termes de ratio. Dans les formules de production de céramiques, la plupart du temps, il n'est pas nécessaire d'avoir un composant unique de très « haute pureté », mais certains matériaux auxiliaires, tels que des auxiliaires de frittage, sont souvent ajoutés. Dans ce cas, un dosage précis est l'exigence la plus fondamentale, car les différentes compositions et teneurs chimiques auront un impact décisif sur les performances du produit.

Composition des phases

Généralement, la poudre doit avoir autant que possible la même phase physique que le produit céramique, et aucun changement de phase ne devrait se produire pendant le processus de frittage. Bien que parfois un changement de phase puisse effectivement favoriser la densification des céramiques, dans la plupart des cas, l'apparition d'un changement de phase n'est pas propice au frittage des céramiques.

Taille et morphologie des particules

D’une manière générale, plus les particules sont fines, mieux c’est. Car selon la théorie du frittage existante, la vitesse de densité du corps est inversement proportionnelle à la taille de la poudre (ou à sa taille à une certaine puissance). Plus les particules sont petites, plus elles sont propices au frittage. Par exemple, en raison de sa surface spécifique élevée, la poudre ultrafine de nitrure d'aluminium augmentera la force motrice du frittage pendant le processus de frittage et accélérera le processus de frittage.

La meilleure fluidité de la poudre céramique de forme régulière aura un impact positif sur le moulage et le frittage ultérieurs. Le processus de granulation consiste à permettre à la poudre de former une forme sphérique sous l'action du liant, ce qui montre également indirectement que la poudre céramique sphérique joue un rôle positif dans l'amélioration de la densité de la céramique pendant les processus de moulage et de frittage.

Uniformité

L’uniformité de la poudre est facilement négligée, mais en réalité son importance est plus importante que les aspects précédents. En d’autres termes, la performance des aspects précédents est très importante pour voir son uniformité.

Il en va de même pour la taille des particules. La taille fine des particules est importante, mais si la taille moyenne des particules est seulement fine et que la répartition est inégale ou très large, cela sera extrêmement préjudiciable au frittage de la céramique. Étant donné que les particules de tailles différentes ont des vitesses de frittage différentes, les zones contenant des particules plus grossières ne seront probablement pas denses. Dans le même temps, les particules grossières peuvent également devenir le noyau d’une croissance anormale des grains. Enfin, la céramique doit non seulement être densifiée à une température plus élevée, mais présente également une microstructure inégale, ce qui affecte sérieusement ses performances.

Difficultés de traitement des céramiques transparentes

En tant que matériau de haute technologie, la céramique transparente offre de larges perspectives d'application dans les domaines de l'optique, de l'électronique, de l'aérospatiale et dans d'autres domaines. Cependant, il existe de nombreuses difficultés dans le processus de préparation des céramiques transparentes, qui se reflètent principalement dans les aspects suivants :

1. Fusion à haute température : La préparation de céramiques transparentes nécessite que les matières premières soient fondues en une phase vitreuse transparente à des températures élevées, généralement jusqu'à 1 700 °C ou plus. Dans ce procédé, la température et le temps de fusion doivent être contrôlés pour éviter la génération d'impuretés et la cristallisation, tout en garantissant l'uniformité et la transparence de la phase vitreuse.

2. Élimination des bulles : Lors du processus de préparation de la céramique transparente, la génération de bulles est un problème courant. Ces bulles peuvent former des défauts à l’intérieur de la céramique, affectant ses propriétés optiques et sa résistance mécanique. Afin d'éliminer les bulles, des processus et des équipements de dégazage spéciaux sont nécessaires, tels que le dégazage sous vide, la protection contre les gaz inertes, etc. Dans le processus de préparation des céramiques transparentes, l'élimination des bulles d'air est une étape clé.

3. Contrôler précisément la composition : La composition des céramiques transparentes a un impact important sur ses propriétés optiques et mécaniques. Afin de préparer des céramiques transparentes de haute qualité, le rapport des ingrédients et la pureté des matières premières doivent être contrôlés avec précision afin de garantir qu'ils restent cohérents tout au long du processus de préparation.

4. Température de frittage : La température de frittage des céramiques transparentes est cruciale pour sa densification et ses propriétés optiques. Si la température est trop élevée, la céramique cristallisera ou produira d’autres impuretés. Si la température est trop basse, le frittage sera incomplet ou la densité sera insuffisante.

5. Précision dimensionnelle : Les céramiques transparentes doivent maintenir une précision dimensionnelle élevée pendant le processus de préparation pour garantir leurs propriétés optiques et mécaniques. Cela nécessite un contrôle précis du processus de préparation, tel que la conception et le traitement des moules, la pression de moulage, etc. Dans le même temps, le taux de retrait de la céramique doit être contrôlé pendant le processus de frittage pour garantir la précision dimensionnelle du produit final.

Granulométrie des matières premières : La granulométrie des matières premières pour céramiques transparentes a un impact direct sur leur précision dimensionnelle. Si la répartition granulométrique des matières premières est inégale, la taille des produits céramiques sera instable. Par conséquent, les matières premières avec une distribution granulométrique uniforme et une granulométrie appropriée doivent être sélectionnées pendant la production et strictement examinées.

Processus de moulage : Le processus de moulage est un maillon clé qui affecte la précision dimensionnelle des céramiques transparentes. Différentes méthodes de moulage (telles que le moulage sous pression, l'extrusion, le jointoiement, etc.) ont des effets différents sur la précision dimensionnelle. Lors de la sélection du processus de moulage, une sélection raisonnable doit être effectuée en fonction de la forme du produit, des exigences de précision dimensionnelle et de la taille du lot de production.

Système de cuisson : La cuisson est une partie importante de la production de céramique transparente. Un système de cuisson approprié est crucial pour améliorer la précision dimensionnelle des céramiques transparentes. La courbe de température, le temps de cuisson, l'atmosphère de cuisson et d'autres facteurs affecteront la précision dimensionnelle des céramiques transparentes. Pendant la production, un système de tir raisonnable doit être formulé en fonction de la situation réelle, et le processus de tir doit être surveillé en temps réel pour garantir l'exécution stable du système de tir.

Équipements et outils : La précision des équipements et des outils de production affectera également la précision dimensionnelle des céramiques transparentes. Par exemple, la précision des moules, des outils de coupe, etc. affecte directement la taille des produits céramiques.

Inspection et contrôle de la qualité : Afin de garantir la précision dimensionnelle des céramiques transparentes, un système complet d'inspection et de contrôle de la qualité doit être établi pendant le processus de production.

6. Vitesse de refroidissement : Lors du processus de préparation de la céramique transparente, la vitesse de refroidissement a un impact important sur sa structure interne. Un refroidissement trop rapide peut provoquer des contraintes internes ou des fissures, tandis qu'un refroidissement trop lent peut provoquer une cristallisation ou d'autres impuretés.

Il existe de nombreuses difficultés dans le processus de préparation des céramiques transparentes, et de multiples aspects tels que les matières premières, les processus, l'équipement et l'environnement de préparation doivent être pris en compte de manière globale. Ce n'est que grâce à une innovation technologique continue et à l'accumulation d'expériences pratiques que des matériaux céramiques transparents de haute qualité peuvent être préparés.

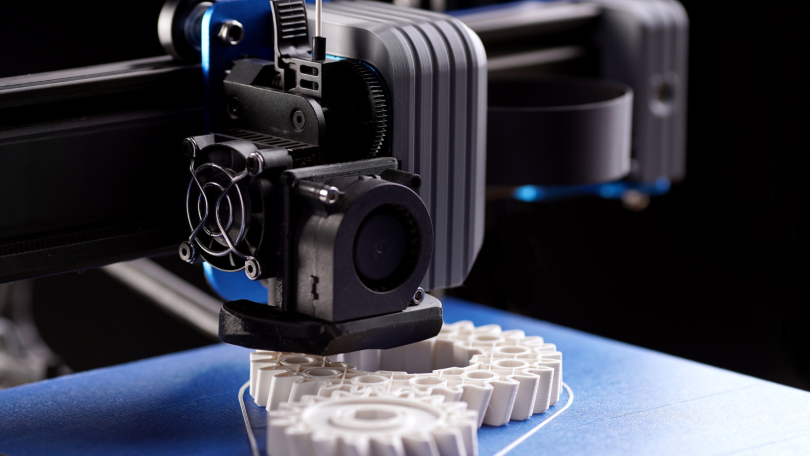

Applications innovantes de la céramique de carbure de silicium et de la technologie d'impression 3D

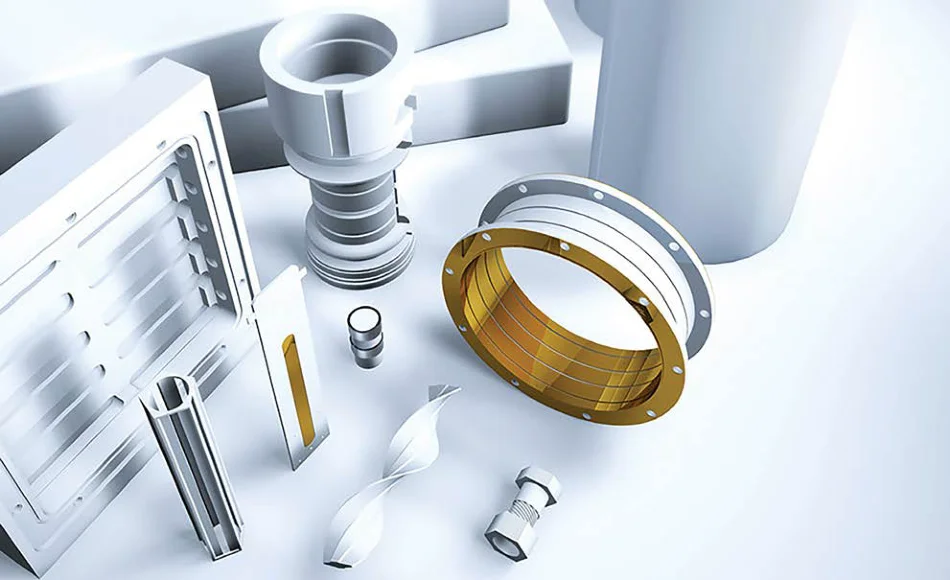

Les composants céramiques pour équipements semi-conducteurs ont des exigences élevées en termes de pureté des matériaux, de précision dimensionnelle, de propriétés mécaniques, de propriétés thermiques et de propriétés électriques. Les céramiques de carbure de silicium sont un type de matériau qui a fait ses preuves sur le marché et présente d'excellentes performances pour les composants d'équipements semi-conducteurs. Il est largement utilisé dans les manipulateurs en céramique (rigidité, résistance à l'usure), les bateaux en cristal (pureté, propriétés mécaniques à haute température) et les plaques froides (conductivité thermique, rigidité). ), l'établi (précision dimensionnelle, stabilité d'exécution) et d'autres composants ont des applications importantes.

Cependant, face aux demandes du marché en matière de grande taille, de structure complexe, de cycle de fabrication court, de stabilité élevée et de faible coût, le processus de fabrication traditionnel des céramiques de carbure de silicium s'est heurté à des goulots d'étranglement. Utiliser la technologie de fabrication additive pour réaliser une percée dans la technologie de fabrication de composants céramiques pour les équipements semi-conducteurs en céramique de carbure de silicium.

Les composants en céramique de carbure de silicium d'équipement de semi-conducteur imprimés en 3D, selon différentes exigences de taille, de forme et d'usage, sont traités par impression 3D, frittage par réaction et finition pour obtenir une pureté élevée, une qualité à haute température, une conductivité thermique élevée, une résistance à haute température, une résistance au frottement et à l'usure. propriétés Excellents produits qui peuvent répondre aux besoins de nombreux scénarios d'application pour les composants céramiques dans les équipements semi-conducteurs. Cette série de produits a un cycle de production court, est standardisée et produite en série, et peut réaliser une conception structurelle différenciée plus adaptée à une production efficace et de haute qualité dans l'industrie des semi-conducteurs.

Grâce à la technologie d'impression 3D, nous pouvons concevoir et fabriquer des pièces en céramique de carbure de silicium avec une pureté élevée, une stabilité à haute température, une conductivité thermique élevée, une résistance à haute température et une excellente résistance à l'usure en fonction de différentes tailles, formes et exigences fonctionnelles. Ces composants répondent non seulement aux besoins de diverses applications, mais ont également des cycles de production courts, sont standardisés, peuvent être produits en série, peuvent réaliser une conception structurelle différenciée et sont plus adaptés aux besoins de production efficaces et de haute qualité de diverses industries.

De plus, grâce à la technologie PEP (Powder Extrusion Printing), nous pouvons fabriquer des produits céramiques et métalliques aux structures complexes grâce à « l'impression 3D + métallurgie des poudres ». Ces produits ont des performances constantes et excellentes, ce qui peut réduire efficacement le cycle de production et les coûts de production.

Le miroir spatial est un composant structurel complexe en céramique de carbure de silicium de grande taille, léger et intégré, de forme proche du filet, fabriqué par Sublimation 3D sur la base du processus PEP. La densité peut atteindre 99 % et les propriétés mécaniques sont stables. Il a efficacement favorisé le développement de satellites de télédétection et la construction d’infrastructures spatiales, qui peuvent réduire considérablement les coûts et raccourcir le cycle de R&D et de production. Il existe un énorme marché pour les satellites de télédétection, qui connaissent la croissance la plus rapide dans le domaine de l'aérospatiale commerciale.

Matériau céramique en carbure de silicium

![]()

Avec le développement de la science et de la technologie, en particulier le développement rapide des technologies énergétiques et spatiales, les matériaux doivent souvent avoir des propriétés supérieures telles que la résistance aux températures élevées, à la corrosion et à l'usure afin d'être utilisés dans des environnements de travail difficiles. Les matériaux céramiques spéciaux sont devenus à la pointe de la technologie en raison de leurs excellentes propriétés telles qu'une forte résistance à l'oxydation, une bonne résistance à l'usure, une dureté élevée, une bonne stabilité thermique, une résistance élevée à haute température, un faible coefficient de dilatation thermique, une conductivité thermique élevée et une résistance aux chocs thermiques. et la corrosion chimique. Une partie importante de la science universellement appréciée.

Les céramiques de carbure de silicium sont un nouveau matériau qui n’a commencé à se développer qu’au cours des vingt dernières années. Cependant, en raison de sa résistance élevée, de sa dureté élevée, de sa résistance à la corrosion et de sa résistance aux températures élevées, il a été rapidement développé et utilisé dans les industries pétrochimiques et métallurgiques. Les machines, l'aérospatiale, la microélectronique, l'automobile, l'acier et d'autres domaines présentent de plus en plus d'avantages que d'autres céramiques spéciales ne peuvent égaler.

Le développement rapide des technologies modernes de défense nationale, d'énergie nucléaire et spatiale, ainsi que de l'industrie automobile et de l'ingénierie maritime, a imposé des exigences de plus en plus élevées en matière de matériaux tels que les revêtements des chambres de combustion des fusées, les aubes des turbomachines d'avion, les composants structurels des réacteurs nucléaires, les matériaux de haute qualité. roulements pneumatiques de vitesse et pièces de garniture mécanique. Une variété de nouveaux matériaux structurels hautes performances doivent être développés.

Les céramiques en carbure de silicium (SiC) ont d'excellentes propriétés telles qu'une résistance élevée à haute température, une forte résistance à l'oxydation, une bonne résistance à l'usure, une bonne stabilité thermique, un faible coefficient de dilatation thermique, une conductivité thermique élevée, une dureté élevée et une résistance aux chocs thermiques et à la corrosion chimique. C’est pourquoi elle a montré ses talents dans de nombreux domaines et est de plus en plus appréciée par les gens.

Par exemple,

Les céramiques SiC ont été largement utilisées dans divers conteneurs et tuyaux résistants à la corrosion dans l'industrie pétrochimique ;

Il a été utilisé avec succès comme divers roulements, outils de coupe et composants de garnitures mécaniques dans l'industrie des machines ;

Il est également considéré comme le matériau candidat le plus prometteur dans les industries aérospatiale et automobile pour la fabrication future de turbines à gaz, de tuyères de fusée et de composants de moteurs.

Les matériaux céramiques en carbure de silicium ont d'excellentes propriétés telles qu'une résistance élevée à haute température, une forte résistance à l'oxydation à haute température, une bonne résistance à l'usure, une bonne stabilité thermique, un faible coefficient de dilatation thermique, une conductivité thermique élevée, une dureté élevée, une résistance aux chocs thermiques et une résistance à la corrosion chimique. Il est de plus en plus largement utilisé dans l'automobile, l'industrie mécanique et chimique, la protection de l'environnement, la technologie spatiale, l'électronique d'information, l'énergie et d'autres domaines. Elle est devenue une céramique structurelle irremplaçable et présentant d’excellentes performances dans de nombreux domaines industriels.

Principaux domaines d'application des céramiques SiC

(1) Abrasif (2) Matériaux réfractaires (3) Désoxydant (4) Aspect militaire (5) Électriciens et électriciens (6) Pièces résistantes à l'usure et à haute température (7) Application de céramiques de carbure de silicium dans la préparation de nouveaux matériaux énergétiques (8) Le matériau préféré pour les composants céramiques de précision utilisés dans les machines de photolithographie (9) Application de filtration de céramiques en carbure de silicium

7 catégories d'équipements de classification sèche et leurs principes de fonctionnement

Schéma d'implantation du système de classification d'air

Schéma d'implantation du système de classification d'air

La fonction de la classification est de contrôler la progression du processus de concassage et la granulométrie du produit final. La classification sèche est une classification réalisée avec du gaz (généralement de l'air) comme milieu. Il est utilisé en cas de pénurie d'eau et dans les zones arides, et lorsque le processus ne permet pas la présence d'eau. , le classement à sec est la seule option. Dans les régions très froides, l’application du nivellement à sec n’est pas non plus affectée. La classification sèche permet d'économiser beaucoup d'eau et élimine le problème de déshydratation ultérieure lors de la classification humide. Il s'agit d'une méthode efficace de classification des économies d'énergie.

L'équipement de classification sèche commun comprend un classificateur d'air à double turbine, un classificateur à vortex O-Sepa, un séparateur à cyclone, un classificateur à turbine, un classificateur à sédimentation par gravité, un classificateur inertiel et un classificateur à jet.

1. Classificateur d'air à double turbine

Le classificateur d'air à double turbine utilise les principes de sédimentation par gravité et de sédimentation centrifuge pour classer, et la taille des particules du produit peut atteindre -40 μm.

2. Classificateur à courants de Foucault de type O-Sepa

La structure principale de la machine comprend une plaque d'épandage, une roue, un conduit d'air primaire, un conduit d'air secondaire, un conduit d'air tertiaire, des pales et une coque de guidage, etc.

3. Séparateur cyclonique

Le séparateur cyclone est un équipement typique de sédimentation et de classification centrifuge sèche. Son corps principal est constitué d'un cylindre supérieur et d'un cône tronqué inférieur. Un tube central est inséré le long de l'axe central de haut en bas en haut du cylindre, et il y a une sortie de produit grossier au bas du cône tronqué. Le matériau d'alimentation entre tangentiellement depuis la partie supérieure du cylindre près de la circonférence extérieure avec le flux d'air et est limité par la forme de la chambre de classification pour former un mouvement tourbillonnant. Les particules de matériau produisent un mouvement de sédimentation centrifuge radial dans le flux d'air. Les particules grossières se déposent par centrifugation à une vitesse plus rapide, se rapprochent de la paroi du cylindre, puis glissent le long de la paroi du cylindre et sont évacuées par le bas. Les fines particules ont une vitesse de sédimentation centrifuge lente, sont suspendues près de l'axe, puis pénètrent dans le tube central avec le flux d'air et sont évacuées vers le haut. Il existe de nombreux produits améliorés dans des applications pratiques pour s'adapter aux différentes exigences de classement et obtenir des performances de classement plus élevées. La granulométrie de classification du séparateur cyclone est liée à ses spécifications (diamètre du cylindre). Plus la spécification est petite, plus la taille des particules de classification est fine.

4. Classificateur à turbine

Le classificateur à turbine est actuellement l'un des équipements de classification secs ultra-fins les plus largement utilisés. Il utilise le principe de la classification par sédimentation centrifuge. Son principal élément de travail est la turbine (roue niveleuse), qui est équipée de nombreuses pales pour former un espace radial.

5. Équipement de classification par sédimentation sèche par gravité

Le principal équipement de classification par sédimentation gravitaire sèche comprend des classificateurs gravimétriques à écoulement horizontal, à écoulement vertical et à écoulement sinueux, etc., qui sont tous utilisés dans l'étape ultra-fine.

6. Équipement de classification à inertie sèche

Les principaux équipements de classification inertielle sèche comprennent des classificateurs inertiels linéaires, courbes, à persiennes et de type K, avec des tailles de particules de coupure allant de 0,5 à 50 μm.

7. Classificateur de jets

Le classificateur à jet est un équipement de classification sec ultra-fin qui utilise la technologie à jet, le principe d'inertie et l'effet Coanda. La technologie Jet est utilisée pour l'alimentation des matériaux, ce qui permet aux particules alimentaires d'obtenir la vitesse d'entrée nécessaire et au flux d'air de mieux produire un effet Coanda. L'effet Coanda se produit lorsqu'il y a une friction superficielle entre un fluide (liquide ou gaz) et la surface de l'objet qu'il traverse, provoquant un ralentissement du fluide. Tant que la courbure de la surface de l'objet n'est pas trop grande, selon le principe de Bernoulli en mécanique des fluides, le ralentissement de la vitesse d'écoulement entraînera l'adsorption du fluide sur la surface de l'objet.