Quelles sont les charges minérales en poudre non métalliques courantes

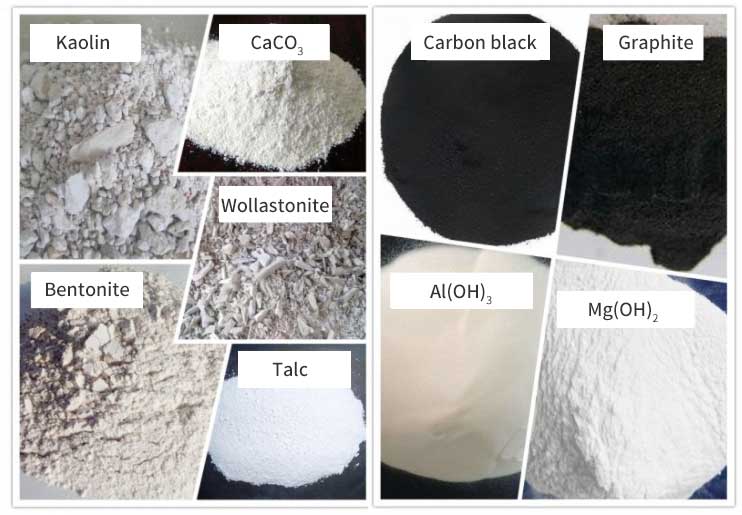

Les poudres minérales non métalliques sont largement utilisées dans les plastiques, le caoutchouc, la fabrication du papier, les revêtements, les fils et câbles, les emballages électroniques et autres produits, principalement pour le remplissage, la réduction des coûts de production, l'amélioration des performances des produits, l'amélioration des processus de production et la compétitivité des entreprises. Certaines charges de traitement de poudre courantes sur le marché comprennent désormais le carbonate de calcium, le sulfate de baryum, le talc, la poudre de silice, la wollastonite, la poudre de mica, le kaolin, la bentonite, etc. À l'heure actuelle, alors que les entreprises en aval ont des exigences de plus en plus élevées en matière de caractéristiques de poudre, les charges minérales en poudre non métalliques se développent dans le sens d'une haute pureté, d'une ultra-finesse et d'une fonctionnalisation.

Carbonate de calcium : Le carbonate de calcium est un produit aux ressources abondantes et à bas prix parmi les charges minérales en poudre non métalliques. Par conséquent, il est presque devenu le premier choix pour les charges minérales en poudre non métalliques. Si la poudre de carbonate de calcium peut répondre aux besoins de remplissage et aux fonctions associées, d'autres charges plus coûteuses ne seront pas envisagées.

Poudre de talc : le talc a d'excellentes propriétés telles que le pouvoir lubrifiant, la résistance aux acides, l'isolation, un point de fusion élevé, un bon pouvoir couvrant, un bon brillant et une forte adsorption. Il a une large gamme d'applications dans les plastiques, le caoutchouc, la fabrication du papier, la peinture et d'autres industries. Dans les revêtements et autres industries, il peut remplacer une partie du coûteux dioxyde de titane.

Sulfate de baryum : Selon différents processus de production, il peut être divisé en poudre de baryte et en poudre de sulfate de baryum précipité. La poudre de sulfate de baryum est principalement utilisée dans l'industrie du papier, de la peinture, du caoutchouc et du plastique. Le sulfate de baryum est utilisé dans les revêtements en poudre. Il présente les caractéristiques d'un brillant élevé, d'un bon nivellement, d'une forte résistance aux intempéries et de propriétés chimiques stables. C'est le principal moyen d'augmenter le taux de poudrage. Utilisé dans les produits en caoutchouc comme charge et renfort, il peut améliorer les performances anti-vieillissement et la résistance aux intempéries du produit, le produit n'est pas facile à vieillir et devient cassant, et peut améliorer considérablement la finition de surface et réduire les coûts de production. Une bonne brillance et une bonne transparence peuvent être obtenues lorsqu'elles sont utilisées dans le mélange maître de remplissage.

Poudre de silicium : Dans l'industrie, la poudre de silicium est également appelée poudre de quartz. Il présente les caractéristiques d'excellentes propriétés diélectriques, d'un faible coefficient de dilatation thermique et d'une conductivité thermique élevée. Il est largement utilisé dans le caoutchouc de silicone, les revêtements, les adhésifs, le moulage de précision, la céramique, les matériaux d'enrobage en résine époxy, ainsi que le moulage isolant et l'intégration d'appareils électriques ordinaires et de composants haute tension. Matériaux de moulage de circuits et matériaux d'enrobage, couche protectrice de baguette de soudage et autres charges de résine, etc.

![]()

Wollastonite et poudre de mica : Parmi les produits en poudre non minéraux, la wollastonite et la poudre de mica sont deux types de poudre avec une morphologie particulaire relativement particulière. La structure en forme d'aiguille de la wollastonite et le rapport d'aspect de la poudre sont l'un des indicateurs importants pour l'enquête. La poudre de mica a une structure en flocons et le rapport diamètre/épaisseur de la poudre a une influence importante sur son application. La poudre de wollastonite a une morphologie cristalline fibreuse en forme d'aiguille, une blancheur élevée et des propriétés physiques et chimiques uniques. Il est largement utilisé dans la céramique, les peintures, les revêtements, les plastiques, le caoutchouc, les produits chimiques, la fabrication du papier, les électrodes de soudage, les scories de protection métallurgique et comme substituts de l'amiante, etc. La muscovite et la phlogopite ont une bonne isolation électrique, une non-conductivité, une résistance aux acides, une résistance aux alcalis et résistance à la pression, ils sont donc largement utilisés pour fabriquer des matériaux isolants dans les industries électronique et électrique. La lépidolite est également la principale matière première minérale pour l'extraction du lithium.

Kaolin, bentonite : Le kaolin est devenu une matière première minérale nécessaire pour des dizaines d'industries telles que la fabrication du papier, la céramique, le caoutchouc, les plastiques, les produits chimiques, les revêtements, la médecine et la défense nationale. L'industrie céramique est une industrie qui utilisait le kaolin plus tôt et en utilisait une plus grande quantité. Le kaolin est utilisé comme matériau dans l'industrie du caoutchouc. L'ajouter au mélange de latex peut améliorer les propriétés du caoutchouc, augmenter la résistance mécanique des produits en caoutchouc, améliorer la résistance à l'usure et la stabilité chimique et prolonger le temps de durcissement du caoutchouc. Le kaolin est utilisé comme charge dans l'industrie des plastiques. Sa fonction est de rendre la surface lisse, de réduire la fissuration thermique et le retrait, de faciliter le polissage et de résister à la corrosion chimique.

Bentonite : également connue sous le nom de bentonite, bentonite et du nom populaire d'argile de Guanyin, connue sous le nom de "mille sortes de minéraux", elle est largement utilisée dans les granulés métallurgiques, le moulage, la boue de forage, l'impression et la teinture de textiles, le caoutchouc, le papier, les engrais, Pesticides, sols améliorés, dessiccants, cosmétiques, dentifrice, ciment, industrie céramique, nanomatériaux, produits chimiques inorganiques et autres domaines.

Application de charges minérales non métalliques dans l'industrie des plastiques

Les charges minérales non métalliques font généralement référence à des matériaux minéraux non métalliques qui existent dans la nature et sont artificiellement extraits, traités et utilisés pour avoir une résistance améliorée et diverses propriétés, ou pour réduire les coûts, et sont ajoutés aux plastiques.

Les charges minérales non métalliques sont divisées en : oxyde, hydroxyde, carbonate, (sulfite), silicate, carbone, etc. Les oxydes comprennent principalement : dioxyde de silicium, terre de diatomées, oxyde d'aluminium, dioxyde de titane, oxyde de fer, oxyde de zinc, oxyde de magnésium, poudre de pierre ponce, etc. Les hydroxydes comprennent principalement : l'hydroxyde d'aluminium, l'hydroxyde de magnésium, le carbonate de magnésium basique et ainsi de suite. Les carbonates comprennent principalement le carbonate de calcium, le carbonate de magnésium, la dolomie, le carbonate basique de sodium et d'aluminium, etc. (Sulfite) comprend principalement le sulfate de baryum, le sulfate d'ammonium, le sulfate de calcium, le sulfite de calcium et ainsi de suite. Les silicates comprennent principalement le talc, l'argile, le mica, l'amiante, le silicate de calcium, la montmorillonite, la bentonite, les billes de verre, la fibre de verre, etc. Le carbone comprend principalement le noir de carbone, le graphite, les sphères creuses de carbone, la fibre de carbone, etc. En outre, les minéraux non métalliques les charges comprennent le borate de zinc, le borate de calcium, le borate de sodium, le métaborate de baryum et le titanate de potassium.

Les principales technologies de modification des charges minérales non métalliques sont : la modification chimique de surface, le revêtement physique de surface, le traitement de surface au plasma, le traitement de phase par solvant, la modification chimique mécanique, la modification de greffe de surface, la modification de la réaction de précipitation, la technologie de polymérisation in situ.

Propriétés physiques et leurs effets

Surface spécifique : Plus la surface spécifique est grande, meilleure est l'affinité entre la charge et la résine, mais plus il est difficile d'activer la surface de la charge et plus le coût est élevé.

Dureté : une dureté élevée peut améliorer la résistance à l'usure du produit, mais elle usera l'équipement de traitement.

Couleur : La plupart des productions de plastique nécessitent un niveau de Baidu aussi élevé que possible.

Optique : Certains produits peuvent utiliser leur absorption lumineuse pour augmenter la température, comme : les serres plastiques agricoles.

Électricité : La condensation ou l'écrasement à la surface des particules provoque la rupture et la charge des liaisons de valence, provoquant une distribution inégale des particules, ce qui devrait être évité dans la production réelle.

Propriétés et effets chimiques

Composition chimique : Affecte la résistance à la corrosion, la structure de la résine et les propriétés qualitatives du produit. Différents types de charges ont des effets différents sur le produit, et différentes charges sont sélectionnées en fonction des caractéristiques requises du produit.

Effet thermochimique : Les polymères de haut poids moléculaire sont faciles à brûler, mais la plupart des charges minérales inorganiques sont ajoutées à la matrice polymère pour réduire la qualité des combustibles et retarder la combustion basique en raison de leur propre incohérence.

Exigences de performance pour les charges : stabilité chimique élevée, bonne résistance à la chaleur, bonne dispersion et mélange dans la résine plastique, faible absorption de résine plastique, haute pureté, insoluble dans les solvants, bonne résistance aux acides et aux alcalis et aucune absorption d'humidité.

Le rôle des charges dans les plastiques

- Carbonate de calcium

Le carbonate de calcium est actuellement la charge en poudre la plus utilisée dans l'industrie des plastiques. En raison de son prix bas, de sa couleur blanche et de ses bonnes performances de traitement, le carbonate de calcium lourd peut répondre aux exigences de performance des plastiques chargés, et son dosage est considérablement augmenté.

- poudre de talc

La poudre de talc dans les plastiques peut améliorer la rigidité et la résistance à la chaleur des plastiques, et peut augmenter la transmission de la lumière du taux de diffusion du film dans les plastiques, et a un effet bloquant sur les rayons infrarouges avec une longueur d'onde de 7-25 μm. Il a été utilisé dans des films fonctionnels pour améliorer la nuit de la serre. Conserve la chaleur et favorise la croissance des cultures.

- Kaolin

Le kaolin dans le matériel de câble de PVC peut considérablement améliorer l'isolation électrique de la gaine de câble ; dans les films plastiques, le kaolin a un meilleur effet de blocage infrarouge que le talc et est utilisé pour la modification des films agricoles ; il est également utilisé pour le polypropylène pour fabriquer un agent de base pour améliorer sa résistance mécanique.

- Wollastonite

La wollastonite peut être utilisée comme renfort plastique, peut améliorer la résistance à l'abrasion et la stabilité dimensionnelle des produits en plastique et peut améliorer l'effet ignifuge des ignifugeants organiques.

- Mica

La structure en flocons unique du mica en fait une charge de renforcement typique des plastiques, qui est principalement utilisée pour améliorer la rigidité, la résistance à la chaleur et la stabilité dimensionnelle des produits en plastique. Lorsque le mica est utilisé dans un film plastique, sa transmission de la lumière diffusée peut être considérablement améliorée, ce qui est meilleur que d'autres charges inorganiques.

- Hydroxyde d'aluminium et hydroxyde de magnésium

L'hydroxyde d'aluminium et l'hydroxyde de magnésium ont les trois fonctions de remplissage, d'ignifugation et de suppression de fumée dans les plastiques ; ils sont également les principaux additifs pour les bandes transporteuses en PVC utilisées dans les mines de charbon et sont souvent remplis de résine époxy et de produits en polyester insaturé. Agent d'addition, le montant peut atteindre plus de 40%.

L'influence de diverses charges sur les propriétés plastiques

| Performance | Silicate de calcium | Mica | Talc | Graphite | Quartz |

| Résistance à la traction | + | 0 | |||

| Résistance à la compression | + | + | |||

| Module d'élasticité | ++ | ++ | + | + | |

| La résistance aux chocs | - | - | - | - | |

| Réduire la dilatation thermique | + | + | + | + | |

| Réduire le retrait | + | + | + | + | + |

| Conductivité thermique | + | + | + | + | |

| Stabilité thermique | + | + | + | ||

| Conductivité | + | ||||

| Isolation électrique | + | ++ | + | ||

| Résistance à la chaleur | + | + | + | + | |

| Résistance chimique | + | + | 0 | + | |

| Résistance à l'usure | + | + | + | ||

| Taux d'extrusion | + | ||||

| Usure de la machine | 0 | 0 | - | ||

| Bon marché | + | + | + | + | ++ |

(++ signifie haute efficacité, + efficacité moyenne, 0 invalide,-effet inverse)

| Performance | Wollastonite | Argile | Carbonate de calcium | Noir carbone |

| Résistance à la traction | + | |||

| Résistance à la compression | + | |||

| Module élastique | + | + | + | |

| La résistance aux chocs | - | - | - | - |

| Réduire la dilatation thermique | + | + | + | + |

| Réduire le retrait | + | + | + | + |

| Conductivité thermique | + | + | ||

| Stabilité thermique | + | |||

| Conductivité | + | |||

| Isolation électrique | + | ++ | ||

| Résistance à la chaleur | + | + | + | |

| Résistance chimique | + | |||

| Résistance à l'abrasion | + | |||

| Taux d'extrusion | + | + | ||

| Usure de la machine | 0 | 0 | ||

| Pas cher | + | + | + |

(++ signifie haute efficacité, + efficacité moyenne, 0 invalide,-effet inverse)

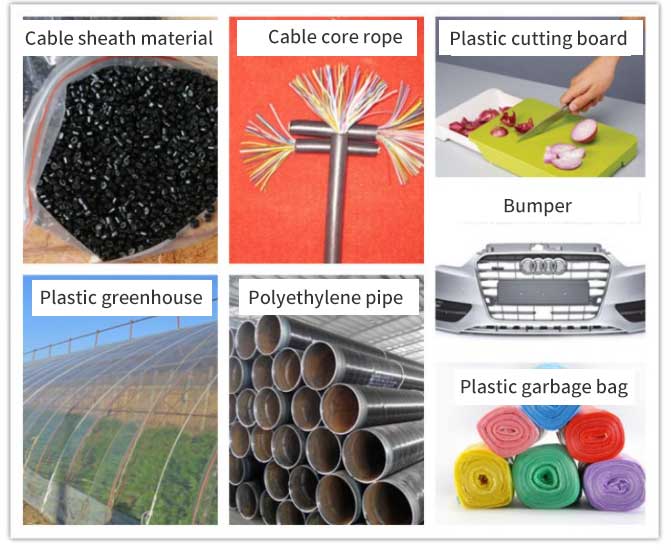

Plastiques avec ajout de minéraux non métalliques

Le rôle des charges dans les plastiques

Réduction des coûts : des charges bon marché sont ajoutées aux plastiques en tant que charges pour réduire les coûts. Des exemples représentatifs comprennent l'addition de grandes quantités de carbonate de calcium au polychlorure de vinyle et au polypropylène.

Améliorer les propriétés mécaniques : par rapport aux résines polymères, les minéraux non métalliques ont une dureté et un module plus élevés, et sa surface active peut être combinée avec des chaînes polymères, de sorte que l'ajout approprié de minéraux non métalliques peut améliorer efficacement la dureté, le module, la résistance et autres performances des machines.

Performances ignifuges améliorées : les minéraux non métalliques présentent les avantages d'une bonne stabilité thermique, d'une faible toxicité ou non-toxicité, pas de gaz corrosif, pas de jeu pendant le stockage, difficile à précipiter, effet ignifuge durable, etc., et ils ont des matières premières abondantes et des prix bas. C'est toujours une méthode simple et efficace pour résoudre les problèmes d'ignifugation, de faible dégagement de fumée et de faible toxicité d'un grand nombre de plastiques techniques inflammables.

Stabilité améliorée : les plastiques sont utilisés dans une variété d'environnements. Les charges minérales non métalliques peuvent améliorer la stabilité des plastiques, telles que la stabilité thermique, la stabilité électrique, la résistance aux solvants et la résistance au vieillissement thermique et à la lumière.

Fonction : Après avoir ajouté la plupart des charges, les produits en plastique ont des fonctions spéciales qu'ils n'avaient pas auparavant. En effet, la composition chimique de la charge joue un rôle important. Par exemple, l'ajout de graphite peut augmenter la conductivité et la résistance à l'usure du plastique.

L'utilisation de charges minérales dans les produits en plastique

| produits en plastique | Type de remplissage utilisé | Ajouter le montant (phr) | effet |

| Ruban polypropylène | Carbonate de calcium | 10~20 | Augmenter, blanchir, améliorer l'imprimabilité |

| Feuillard polypropylène | Carbonate de calcium | 50~150 | Augmenter et augmenter le coefficient de friction |

| Film de polyéthylène | Carbonate de calcium | 40~50 | Incrémental et respectueux de l'environnement |

| Tuyau en polyéthylène | Carbonate de calcium | 20~40 | Incrément |

| Tuyau d'enroulement en polyéthylène, tuyau ondulé | Talc | 20~40 | Augmenter la rigidité |

| Produits moulés par injection en polypropylène | Carbonate de calcium, poudre de talc | 40~50 | Remplacez l'ABS, réduisez les coûts |

| Film de serre en polyéthylène | Talc, Kaolin | 5~10 | Améliorer la conservation de la chaleur |

| Sac poubelle en polyéthylène | Carbonate de calcium | 40~50 | Améliorer l'incinération |

| Plateau à collation en polypropylène | Carbonate de calcium | 200 | Réduire les coûts et améliorer la stabilité |

| Pare-chocs | Talc | 20~30 | Maintient la rigidité et améliore la résistance aux chocs |

| Pièces détachées automobiles et électroménagers | Talc | 30~50 | Améliorer la résistance à la chaleur |

| Matériaux profilés pour portes et fenêtres en PVC | Carbonate de calcium | 10 | Améliorer la ténacité et l'aptitude au formage |

| tuyau en PVC | Carbonate de calcium | 20~60 | réduire les coûts |

| Matériau en mousse PVC | Carbonate de calcium | 30~80 | Réduire les coûts et améliorer l'uniformité |

| panneau décoratif en PVC | Carbonate de calcium | 200 | réduire les coûts |

| Matériau de la gaine du câble | Carbonate de calcium | 10~15 | réduire les coûts |

| cuir artificiel PVC | Carbonate de calcium | 10~60 | Augmenter, réduire les coûts |

| Corde de noyau de câble d'alimentation | Carbonate de calcium | 180~200 | réduire les coûts |

| Matériau de gaine de câble d'alimentation à haute isolation | Kaolin calciné | 10~15 | Améliorer la résistance de l'isolation électrique |

| polypropylène haute brillance | Sulfate de baryum précipité | 40~50 | Maintenir le brillant de la surface en plastique |

| Matériau de gaine de câble sans halogène à faible dégagement de fuméel | Hydroxyde d'aluminium, hydroxyde de magnésium | 150 | Ignifuge, suppression de fumée |

| Pales de ventilateur de moteur pour automobiles, etc. | Mica | 40~50 | Améliorer la résistance à la chaleur |

| Boîtiers et pièces de climatiseurs, téléviseurs, etc. | Carbonate de calcium, poudre de talc | 40~60 | Réduire les coûts et améliorer la stabilité dimensionnelle |

La principale motivation pour l'utilisation de charges minérales est de réduire le coût des matières premières pour les produits en plastique, le prix est donc le principal facteur d'influence. Les charges à grosses particules ont tendance à être moins chères que les charges à fines particules. Tous les produits en plastique ne sont pas adaptés à l'utilisation de charges minérales. Certains ne sont pas adaptés à l'utilisation, comme les produits transparents ; certains sont dus aux problèmes causés par l'utilisation de charges minérales, comme la prise de poids et une mauvaise coloration.

Plus la taille des particules de la charge minérale non métallique est petite, meilleures sont les propriétés physiques et mécaniques du plastique chargé lorsqu'il est utilisé correctement. Cependant, dans la plage autorisée par le niveau technique actuel et les conditions d'équipement, la taille des particules est trop petite, mais elle n'est pas facile à utiliser, non seulement le prix est élevé Cela affecte également la fluidité du processus de moulage et les propriétés mécaniques de le matériau de remplissage.

De plus en plus d'attention a été accordée à la fonctionnalité des charges minérales non métalliques. Par conséquent, lors du développement de nouvelles variétés de charges minérales, il faut d'abord considérer les nouvelles fonctions qu'elles peuvent apporter aux matières plastiques.

Source de l'article : China Powder Network