Tiga metode modifikasi umum untuk bentonit

Bentonit alami memiliki hidrofilisitas yang sangat kuat dan mudah bergabung dengan molekul air dalam air limbah, sehingga menyulitkan pemisahan padat-cair setelah adsorpsi dan membatasi aplikasinya. Bentonit yang dimodifikasi tidak hanya memiliki kinerja adsorpsi yang jauh lebih besar daripada bentonit alami, tetapi juga memperluas jangkauan aplikasinya. Saat ini, terdapat banyak metode untuk memodifikasi bentonit, yang umumnya meliputi modifikasi aktivasi, modifikasi natrium, dan modifikasi dengan penambahan pengubah.

I. Modifikasi Aktivasi

Modifikasi aktivasi melibatkan pengaktifan bentonit alami menggunakan metode tertentu untuk meningkatkan kinerja adsorpsinya. Metode aktivasi yang umum digunakan meliputi aktivasi pengasaman, aktivasi kalsinasi, dan aktivasi garam anorganik.

(1) Aktivasi Pengasaman

Aktivasi pengasaman melibatkan perlakuan bentonit alami dengan asam dengan konsentrasi berbeda, menyebabkan kation Na+, Mg2+, K+, Ca2+, dan kation lainnya di antara lapisan bentonit diubah menjadi garam yang larut dan terlarut, sehingga melemahkan energi ikatan antara lapisan kristal montmorillonit, meningkatkan jarak antar lapisan, dan membentuk material aktif berpori dengan struktur jaring mikropori dan luas permukaan spesifik yang lebih besar. Asam yang umum digunakan meliputi asam sulfat dan asam klorida.

(2) Metode Aktivasi Kalsinasi

Metode aktivasi kalsinasi melibatkan kalsinasi bentonit pada suhu berbeda untuk mengaktifkan dan memodifikasinya. Ketika dipanaskan, bentonit kehilangan air antar lapisan, air terikat, dan pengotor di dalam pori-pori, sehingga meningkatkan luas permukaan spesifik dan porositasnya, mengurangi resistensi adsorpsi yang disebabkan oleh lapisan air dan pengotor, serta meningkatkan kinerja adsorpsi. Suhu kalsinasi 400-450℃ menghasilkan efek modifikasi terbaik. Modifikasi aktivasi kalsinasi suhu tinggi memerlukan kontrol ketat terhadap suhu dan waktu kalsinasi; suhu kalsinasi yang terlalu tinggi atau waktu kalsinasi yang terlalu lama dapat dengan mudah menyebabkan penurunan aktivitas bentonit.

(3) Metode Aktivasi Garam

Metode aktivasi garam biasanya menggunakan halida ion logam seperti Na, Mg, Al, dan Fe, serta nitrat, sebagai pengubah untuk mengolah bentonit. Kation logam ini menyeimbangkan muatan negatif pada tetrahedron silikon-oksigen bentonit. Karena kation ini memiliki valensi rendah dan jari-jari besar, interaksi antara mereka dan lapisan unit struktural bentonit lemah, sehingga menghasilkan kinerja pertukaran ion bentonit yang baik.

II. Metode Modifikasi Natrium

Metode modifikasi natrium terutama digunakan untuk memodifikasi bentonit berbasis kalsium. Metode modifikasi yang umum digunakan meliputi metode suspensi, metode pencampuran kering, metode penumpukan basah, dan metode ekstrusi basah. Pengubah natrium yang umum digunakan meliputi Na₂CO₃ dan NaCl. Prinsip modifikasi dilakukan melalui pertukaran ion, di mana Na⁺ menggantikan Ca²⁺ di lapisan antar kristal, sehingga terjadi pengurangan muatan positif. Na⁺ yang terserap pada permukaan luar kristal dan di antara lapisan kristal kemudian menyeimbangkan muatan negatif.

Adsorpsi Cd²⁺ menggunakan bentonit berbasis kalsium dan bentonit berbasis kalsium yang dimodifikasi natrium menunjukkan bahwa kapasitas adsorpsi jenuh bentonit berbasis kalsium dan bentonit berbasis kalsium yang dimodifikasi natrium masing-masing adalah 2,96 mg/g dan 8,45 mg/g. Kapasitas adsorpsi bentonit berbasis kalsium yang dimodifikasi natrium untuk Cd²⁺ secara signifikan lebih besar daripada bentonit berbasis kalsium.

III. Metode Modifikasi dengan Modifikator Aditif

Bentonit yang dimodifikasi yang diperoleh dengan metode modifikator aditif dapat dibagi menjadi tiga jenis: bentonit organik, bentonit yang terikat silang, dan bentonit organik-terikat silang. Bentonit yang terikat silang secara organik melibatkan pengenalan surfaktan kationik dengan panjang rantai karbon lebih besar dari 12 (seperti garam amonium kuaterner seperti CTAB dan CTAC) ke dalam ruang antar lapisan bentonit yang terikat silang untuk modifikasi, menghasilkan bentonit yang terikat silang secara organik dengan ukuran pori yang lebih besar dan lebih meningkatkan kinerja adsorpsinya.

Penambahan pengubah pada bentonit dapat mengubah luas permukaan spesifiknya dan meningkatkan jarak antar lapisan, sehingga meningkatkan kinerja adsorpsinya. Ini adalah salah satu metode utama yang saat ini digunakan untuk modifikasi bentonit.

Apa saja jenis-jenis peralatan penggiling bubuk, dan apa saja kelebihan serta kekurangannya?

Dalam produksi industri, penghancuran bubuk merupakan proses mendasar dan penting. Baik di industri kimia, farmasi, makanan, maupun pertambangan, peralatan penghancuran yang efisien sangat diperlukan. Memilih peralatan penghancuran yang tepat tidak hanya dapat meningkatkan efisiensi produksi tetapi juga mengoptimalkan kualitas produk. Jadi, apa saja jenis peralatan penghancuran bubuk yang umum? Apa saja kelebihan dan kekurangannya masing-masing? Dan dalam skenario apa peralatan tersebut cocok digunakan?

Peralatan penghancuran bubuk hadir dalam berbagai macam jenis. Berdasarkan prinsip kerja dan aplikasinya, peralatan tersebut dapat diklasifikasikan secara luas ke dalam kategori berikut:

1. Penghancur Rahang (Jaw Crusher)

Penghancur rahang adalah alat penghancuran kasar umum yang menghancurkan material melalui aksi pemerasan antara rahang yang bergerak dan rahang yang diam. Alat ini memiliki struktur sederhana dan cocok untuk material dengan kekerasan tinggi, seperti bijih dan batuan.

Strukturnya sederhana, mudah dirawat, dan memiliki kapasitas pemrosesan yang besar, sehingga cocok untuk penghancuran kasar material dengan kekerasan tinggi.

Ukuran partikel produk relatif kasar, konsumsi energi relatif tinggi, dan kebisingan serta getaran relatif besar.

2. Penghancur Palu

Penghancur palu menggunakan palu berputar berkecepatan tinggi untuk menghantam dan menghancurkan material. Peralatan ini cocok untuk material dengan kekerasan sedang dan rapuh, seperti batu kapur dan batubara.

Rasio penghancuran tinggi, hasil tinggi, cocok untuk material dengan kekerasan sedang.

Namun, palu relatif cepat aus, sehingga tidak cocok untuk material dengan kekerasan tinggi, dan menghasilkan polusi debu yang signifikan.

3. Penggiling Bola

Penggiling bola menghancurkan material hingga tingkat mikron melalui aksi benturan dan penggilingan bola baja atau keramik di dalam penggiling. Banyak digunakan dalam industri pertambangan, bahan bangunan, dan kimia.

Ukuran partikel halus, cocok untuk berbagai material, dapat diproses kering atau basah.

Konsumsi energi tinggi, ukuran peralatan besar, media penggilingan mudah mengikis material.

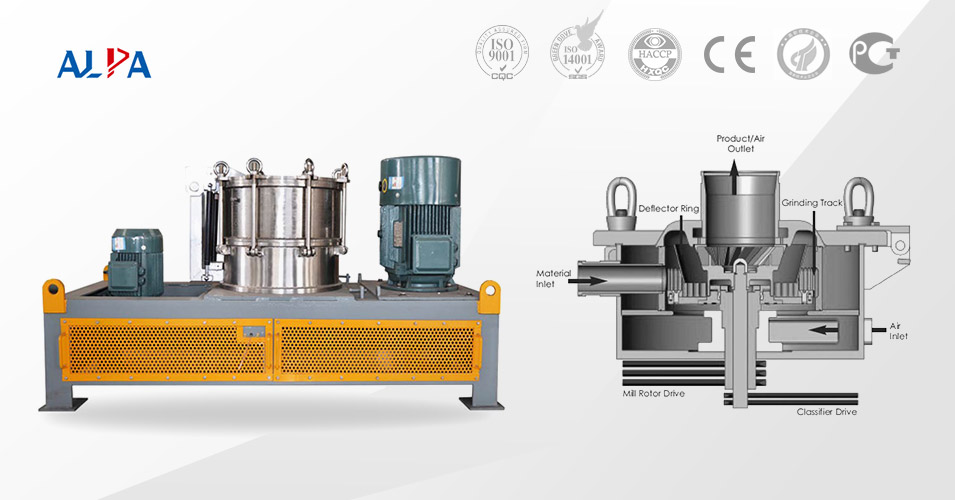

4. Penggiling Jet Udara

Penggiling jet udara menggunakan aliran udara berkecepatan tinggi untuk mendorong benturan material, menghasilkan penggilingan ultrahalus. Peralatan ini cocok untuk material dengan kekerasan tinggi dan kemurnian tinggi, seperti bubuk keramik dan bahan baku farmasi.

Produk ini memiliki ukuran partikel yang seragam dan bebas polusi, sehingga cocok untuk penggilingan ultrahalus bahan dengan kemurnian tinggi.

Peralatan ini mahal dan boros energi, sehingga cocok untuk produksi dalam jumlah kecil.

5. Penggiling Getar

Penggiling getar menghancurkan material melalui aksi gabungan getaran frekuensi tinggi dan media penggilingan, cocok untuk proses penggilingan halus dan pencampuran.

Mesin ini memiliki efisiensi penggilingan yang tinggi dan distribusi ukuran partikel yang sempit, sehingga cocok untuk penggilingan halus dan pencampuran.

Namun, peralatan ini memiliki struktur yang kompleks dan biaya perawatan yang tinggi.

6. Penggiling Rol

Penghancur rol menggunakan dua rol berputar yang berlawanan untuk menekan material, cocok untuk penghancuran sedang dan halus, dan umumnya digunakan dalam industri semen dan metalurgi.

Ukuran partikel dapat dikontrol, konsumsi energi rendah, dan cocok untuk penghancuran sedang dan halus.

Namun, mesin ini memiliki kemampuan adaptasi yang buruk terhadap material yang lembap dan lengket, dan permukaan rol rentan terhadap keausan.

Pemilihan Peralatan Penggilingan Bubuk

Industri Pertambangan

Penghancur rahang dan penggiling bola adalah pilihan umum dalam penghancuran dan pengolahan bijih. Penghancur rahang digunakan untuk penghancuran kasar, sedangkan penggiling bola digunakan untuk penggilingan halus, memastikan bijih mencapai ukuran partikel yang dibutuhkan untuk proses selanjutnya.

Industri Kimia

Bahan baku kimia biasanya membutuhkan kemurnian dan kehalusan yang tinggi. Penggiling jet udara dan penggiling getar dapat memenuhi kebutuhan mereka akan bubuk ultrahalus sambil menghindari kontaminasi.

Industri Farmasi dan Makanan

Industri-industri ini memiliki persyaratan yang sangat tinggi untuk kebersihan dan keamanan. Penggiling jet udara dan penggiling getar lebih disukai karena karakteristiknya yang bebas polusi dan mudah dibersihkan. Misalnya, teknologi penggilingan jet udara sering digunakan untuk menghaluskan bahan baku farmasi dan aditif makanan.

Industri Bahan Bangunan

Produksi bahan bangunan seperti semen dan kapur membutuhkan sejumlah besar peralatan penghancuran sedang dan halus. Penghancur rol dan penghancur palu banyak digunakan karena outputnya yang tinggi dan konsumsi energi yang rendah.

Industri Material Baru

Dengan perkembangan teknologi material baru, persyaratan untuk ukuran dan morfologi partikel bubuk menjadi semakin ketat. Penggiling jet udara dan penggiling bola memainkan peran penting dalam pembuatan bubuk keramik dan bubuk logam.

Teknologi pencegahan ledakan debu

Ledakan debu mengacu pada reaksi kimia di mana debu yang mudah terbakar, bercampur dengan gas pengoksidasi (seperti oksigen atau udara) membentuk awan debu di dalam ruang tertutup, terbakar dengan cepat di hadapan sumber penyulut, menyebabkan peningkatan suhu dan tekanan yang cepat.

Kondisi untuk terjadinya ledakan debu umumnya meliputi lima faktor:

(1) Keberadaan debu yang dapat mengalami reaksi oksidasi dengan gas pengoksidasi;

(2) Keberadaan gas pengoksidasi;

(3) Keberadaan sumber panas bersuhu tinggi yang cukup untuk menyulut debu, yaitu sumber penyulut;

(4) Debu tersuspensi dalam gas pengoksidasi, membentuk awan debu, dan mencapai batas ledakan bawah;

(5) Awan debu terbatas di dalam ruang yang relatif tertutup.

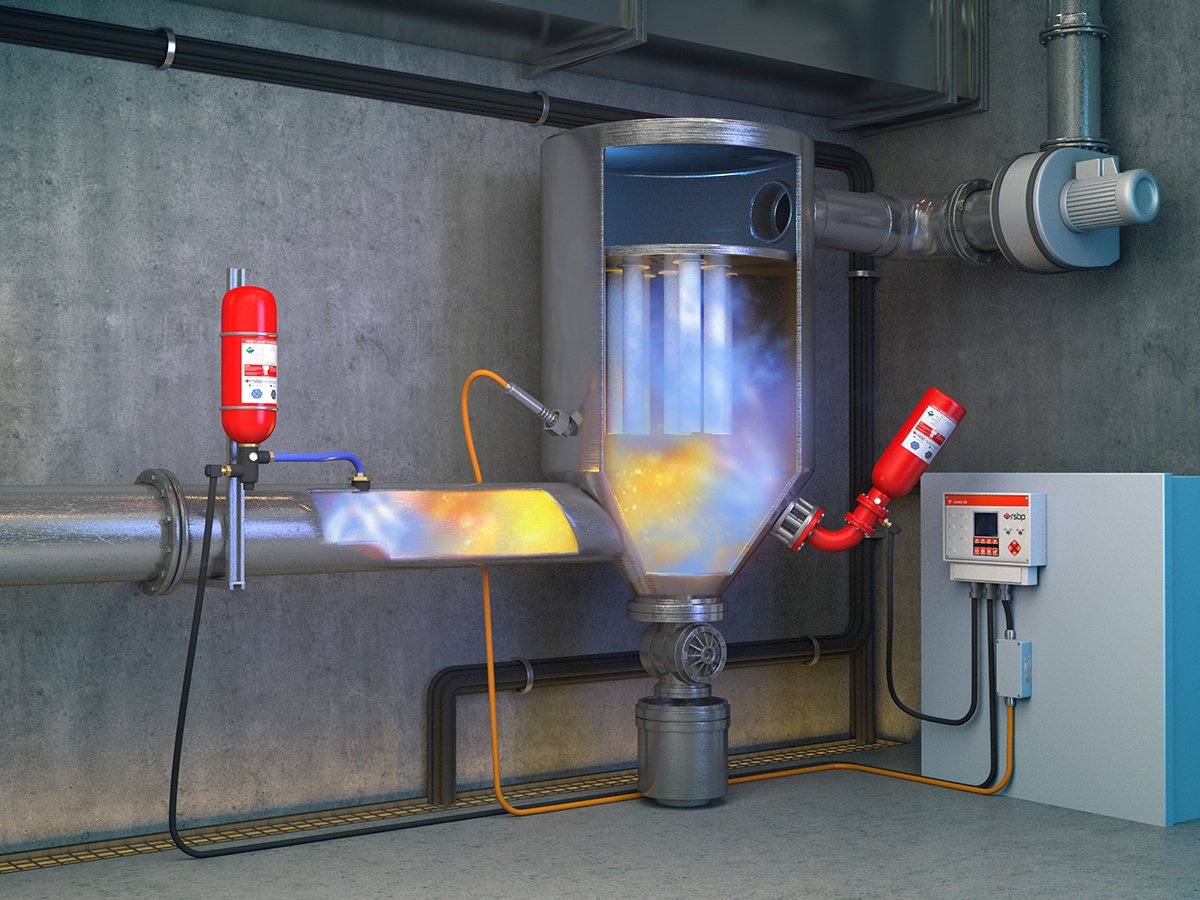

Teknologi Pengendalian Ledakan Debu

(1) Pencegahan Ledakan

Ini melibatkan penguatan peralatan dan fasilitas untuk menahan tekanan ledakan tertentu, sehingga mencegah kerusakan peralatan. Untuk desain tahan ledakan debu, tekanan desain umumnya sekitar 1,0 MPa, berdasarkan tekanan ledakan maksimum sekitar 0,9 MPa dalam bola 20L. Namun, sebagian besar pengumpul debu saat ini hanya memiliki peringkat tekanan 30-50 kPa, sehingga perlu dipertimbangkan pelepasan tekanan ledakan.

(2) Pelepasan Tekanan Ledakan

Ini melibatkan pemasangan perangkat pelepas tekanan, seperti cakram pecah dan pintu pelepas tekanan, pada peralatan dan fasilitas untuk memungkinkan pelepasan tekanan ledakan dengan cepat, mengurangi tekanan puncak di dalam peralatan dan dengan demikian meminimalkan kerusakan pada peralatan dan personel. Perangkat pelepasan tekanan ledakan perlu dirancang dan diatur secara rasional sesuai dengan karakteristik peralatan dan lingkungan kerja, dengan mempertimbangkan efek penguatan turbulensi internal pada pengumpul debu dan fluidized bed terhadap ledakan debu. Perlu dicatat bahwa pelepasan tekanan ledakan hanya dapat mengurangi tekanan ledakan maksimum di dalam wadah dan mencegah kerusakan wadah; itu tidak dapat mencegah api ledakan debu menyebar ke wadah lain melalui pipa.

(3) Isolasi Ledakan

Ini melibatkan pengaturan katup isolasi ledakan atau penekan untuk mengisolasi area ledakan dari area lain, mencegah ledakan memengaruhi seluruh sistem. Metode ini sering digunakan dalam sistem perpipaan dan peralatan yang kompleks untuk memastikan bahwa jika terjadi ledakan, dampaknya dapat dikendalikan dalam jangkauan sekecil mungkin.

(4) Penekanan Ledakan

Penekanan ledakan juga merupakan metode efektif untuk mengurangi tekanan ledakan di dalam wadah. Pada tahap awal ledakan, zat penekan (seperti bahan pemadam api atau gas) disuntikkan dengan cepat untuk menghambat penyebaran dan perkembangan ledakan. Sistem penekan ledakan biasanya dilengkapi dengan sensor dan perangkat kontrol otomatis yang dapat mengaktifkan penyuntikan zat penekan segera setelah sinyal ledakan terdeteksi, sehingga secara efektif mengendalikan ledakan.

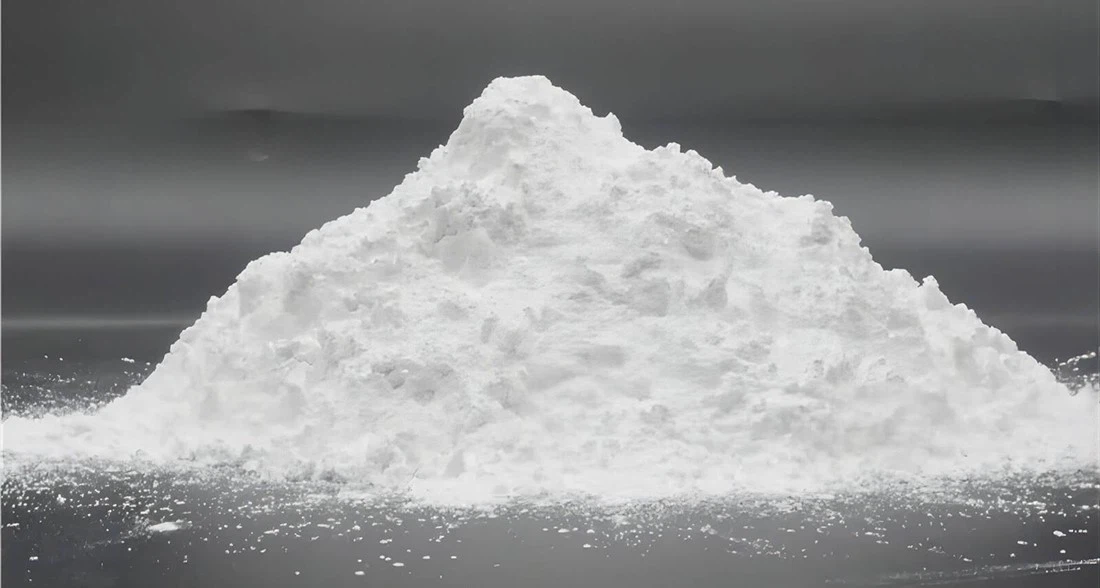

Proses Persiapan dan Aplikasi Titanium Dioksida Kelas Farmasi

Dalam sistem medis, titanium dioksida digunakan sebagai pigmen putih farmasi karena kelarutannya yang rendah dalam asam dan sifatnya yang stabil. Zat ini digunakan dalam kapsul, bubuk pelapis, tablet, dan alat medis, serta cocok untuk pembuatan kapsul buram, lapisan film tablet, krim, bahan kemasan farmasi, dan tinta farmasi. Dalam formulasi farmasi, titanium dioksida merupakan komponen penting dari lapisan pelindung, meningkatkan keamanan, khasiat, dan kualitas obat dalam jangka waktu yang lebih lama. Karena kemampuannya untuk menyebarkan cahaya dan menyerap radiasi ultraviolet, titanium dioksida memperpanjang umur simpan dan memastikan stabilitas obat dengan melindungi bahan aktif dari sinar UV dan degradasi termal.

Titanium dioksida umumnya digunakan dalam pembuatan suspensi pelapis film, lapisan gula, dan kapsul gelatin. Zat ini juga dapat dicampur dengan zat pewarna lain dan diaplikasikan pada sediaan topikal. Zat ini juga dapat menggantikan pati sebagai bahan pengisi, bahan pelapis, zat pewarna, dan pengencer UV dalam pembuatan tablet berlapis, pil, granul, kapsul, dan sediaan topikal. Dalam pewarna pigmen, zat ini digunakan sebagai zat pengabur untuk memastikan warna yang seragam, sehingga memiliki berbagai aplikasi dan prospek pasar yang menjanjikan.

Produksi titanium dioksida kelas farmasi membutuhkan standar ketat untuk distribusi ukuran partikel. Ini berarti bahwa produk mentah yang diperoleh dari kalsinasi harus melalui proses penggilingan untuk memastikan bahwa titanium dioksida yang dihasilkan memenuhi persyaratan. Selama produksi, digunakan teknologi penggilingan basah, menggunakan penggiling pasir untuk memurnikan lebih lanjut produk mentah yang telah digiling dan diolah menjadi bubur. Manik-manik zirkonia dan dispersan digunakan untuk memastikan distribusi ukuran partikel yang seragam setelah penggilingan. Mengingat bahwa produk akan digunakan di bidang farmasi, proses produksi menghindari penambahan reagen kimia tambahan untuk perawatan permukaan guna mencegah masuknya ion logam berat. Setelah digiling hingga kehalusan yang dibutuhkan, langkah selanjutnya adalah pencucian, yang bertujuan untuk menghilangkan zat pengolah garam dan dispersan yang ditambahkan sebelum kalsinasi. Penyelesaian pencucian dapat dipantau dengan elektroda konduktivitas online untuk mendeteksi ion pengotor, atau dengan menggunakan larutan barium klorida 10% untuk memastikan tidak adanya ion sulfat. Setelah pencucian berhasil, bahan dikeringkan dalam oven pengering untuk menghilangkan kelembaban dan kemudian dikirim ke penggiling jet udara. Tidak ada zat pengolah organik yang ditambahkan, sehingga menghindari toksisitas terhadap tubuh manusia yang disebabkan oleh zat pengolah organik, mencegah gangguan pada bahan aktif dalam obat, dan meningkatkan efektivitas obat sekaligus mengurangi biaya produksi. Titanium dioksida kelas medis memiliki berbagai macam aplikasi. Mengingat berbagai aspek seperti pemeriksaan medis, diagnosis medis, dan pengobatan medis, titanium dioksida merupakan metode yang efektif untuk diagnosis dan pengobatan medis.

Berdasarkan metode pembuatan obat-obatan, analisis ini meneliti spesifikasi dosis, metode pembuatan, dan faktor risiko potensial selama penggunaan produk farmasi, serta menganalisis faktor pembatas di bidang farmasi.

Berdasarkan elemen-elemen kunci penilaian biosains kebersihan dan kesehatan, ruang lingkup aplikasi titanium dioksida kelas medis terus diperluas, dan evaluasi serta analisis klinis yang lebih luas tentang pengobatan dengan titanium dioksida kelas medis dilakukan.

Apa saja keuntungan menggunakan barium sulfat pada kendaraan energi baru?

Industri energi baru, sebagai salah satu industri strategis yang paling menjanjikan di abad ke-21, mengalami perkembangan pesat yang belum pernah terjadi sebelumnya. Dengan meningkatnya penekanan global pada perlindungan lingkungan dan keamanan energi, kekurangan bahan bakar fosil tradisional semakin terlihat jelas, sementara sumber energi baru, dengan karakteristiknya yang bersih, terbarukan, dan rendah karbon, secara bertahap menjadi arah kunci untuk transformasi energi global.

Aplikasi Spesifik Barium Sulfat dalam Kendaraan Energi Baru

Aplikasi dalam Material Baterai: Barium sulfat memainkan peran penting dalam material baterai kendaraan energi baru. Terutama pada baterai asam timbal, barium sulfat, sebagai aditif, membantu meningkatkan kinerja pengosongan dan memperpanjang masa pakai baterai. Secara spesifik, barium sulfat dapat mengurangi overpotensial kristalisasi timbal sulfat, yang memfasilitasi pengendapan kristal timbal sulfat yang dihasilkan selama pengosongan, sehingga meningkatkan kapasitas baterai.

Aplikasi dalam Pelapis: Pada pelapis bodi kendaraan energi baru, barium sulfat, sebagai pengisi, tidak hanya meningkatkan opasitas dan efek pemutihan pelapis tetapi juga meningkatkan daya rekat dan viskositas lapisan cat, sehingga meningkatkan kinerja konstruksi dan kualitas pelapisan. Selain itu, barium sulfat memiliki ketahanan cuaca, ketahanan asam dan alkali, serta kilap yang sangat baik, yang dapat meningkatkan kinerja keseluruhan pelapis.

Keunggulan Barium Sulfat dalam Kendaraan Energi Baru

Peningkatan Kinerja Baterai: Dengan menambahkan barium sulfat, kapasitas pengosongan dan masa pakai baterai asam timbal dapat ditingkatkan secara efektif, yang sangat penting untuk jangkauan berkendara yang panjang dan kepadatan energi tinggi pada kendaraan energi baru.

Peningkatan Perlindungan Bodi: Penerapan barium sulfat dalam pelapis bodi tidak hanya meningkatkan kualitas penampilan kendaraan tetapi juga meningkatkan ketahanan bodi terhadap lingkungan yang keras, seperti sinar ultraviolet dan hujan asam, sehingga melindungi kendaraan dari kerusakan.

Aplikasi Barium Sulfat di Bidang Lain dan Dampak Potensialnya pada Kendaraan Energi Baru

Aplikasi di Bidang Medis: Meskipun terutama digunakan di bidang medis, beberapa karakteristik barium sulfat (seperti biokompatibilitas dan stabilitas tinggi) dapat memberikan inspirasi untuk desain sistem manajemen baterai (BMS) pada kendaraan energi baru, terutama dalam hal pemilihan material dan keamanan.

Perlindungan Lingkungan dan Keberlanjutan: Sebagai material yang ramah lingkungan, dampak lingkungan yang rendah dari barium sulfat selama produksi dan aplikasinya merupakan sinyal positif bagi industri kendaraan energi baru. Dengan penekanan global pada pembangunan berkelanjutan, penggunaan material ramah lingkungan seperti barium sulfat membantu mendorong transformasi hijau industri kendaraan energi baru.

Barium sulfat memainkan peran penting dalam material baterai dan lapisan bodi kendaraan energi baru, tidak hanya meningkatkan kinerja kendaraan tetapi juga meningkatkan perlindungan bodi. Pada saat yang sama, aplikasinya di bidang lain telah memberikan referensi dan inspirasi untuk pengembangan lebih lanjutnya di bidang kendaraan energi baru.

Aplikasi luas dari alumina berbentuk bola

Karena luas permukaan yang lebih besar dan distribusi yang seragam dibandingkan dengan morfologi lainnya, bubuk alumina berbentuk bola menunjukkan kinerja superior dalam aplikasi praktis dibandingkan dengan bentuk material alumina lainnya. Bubuk ini dapat digunakan tidak hanya dalam keramik, katalis dan pembawanya, tetapi juga di berbagai bidang seperti penggerindaan, pemolesan, dan perangkat elektronik.

Bidang Pengisi Konduktif Termal

Dengan munculnya era informasi, perangkat elektronik canggih semakin mengecil, dan panas yang dihasilkan oleh perangkat ini meningkat secara eksponensial, sehingga menimbulkan banyak tuntutan pada pembuangan panas sistem. Karena alumina tersedia luas di pasaran, hadir dalam berbagai jenis, dan lebih murah daripada material konduktif termal lainnya, serta dapat ditambahkan dalam jumlah besar ke material polimer, maka alumina memiliki rasio biaya-kinerja yang tinggi. Oleh karena itu, sebagian besar material isolasi konduktivitas termal tinggi saat ini menggunakan alumina sebagai pengisi konduktivitas termal tinggi.

Bidang Keramik

Penambahan sejumlah bubuk alumina berbentuk bola selama produksi keramik dapat secara signifikan mengubah sifat keramik. Kerapuhan keramik pada suhu rendah sangat memengaruhi jangkauan aplikasinya. Material keramik dengan tambahan bubuk alumina berbentuk bola dapat digunakan untuk memproduksi keramik ulet pada suhu rendah.

Bidang Penggerindaan dan Pemolesan

Dibandingkan dengan alumina granular atau serpihan tradisional, alumina berbentuk bola memiliki dispersibilitas dan fluiditas yang lebih baik. Abrasif bubuk alumina berbentuk bola dapat didistribusikan secara merata pada produk yang dipoles, menghindari penumpukan bubuk yang tidak normal. Selain itu, permukaan partikel yang halus mencegah goresan pada permukaan benda kerja, sehingga meningkatkan hasil akhir permukaan.

Bidang Material Elektronik dan Optik

Alumina berbentuk bola memiliki berbagai aplikasi di bidang elektronik dan optik. Dengan menggunakan alumina berbentuk bola sebagai substrat dan menambahkan unsur tanah jarang sebagai aktivator, metode ini dapat menghasilkan material luminescent merah dengan kinerja yang lebih baik. Partikel alumina berbentuk bola memiliki ukuran yang seragam dan terdispersi secara merata, menunjukkan kinerja luminesensi yang lebih baik dibandingkan dengan bentuk alumina lainnya, dan lebih baik dalam menentukan struktur pengisian material luminescent.

Bidang Katalis dan Pembawa

Karena alumina memiliki sejumlah besar ikatan kimia tak jenuh pada permukaannya dan sejumlah besar pusat aktif katalitik, alumina menunjukkan aktivitas kimia yang tinggi. Selain itu, alumina berbentuk bola memiliki keunggulan keausan partikel rendah, masa pakai yang lama, dan luas permukaan spesifik yang besar.

Bidang Pencetakan 3D

Alumina berbentuk bola adalah salah satu material yang paling umum digunakan untuk pencetakan 3D karena kekuatan tinggi, bentuk bola yang tinggi, dan ketahanan suhu tinggi. Lapisan Pelindung Permukaan

Penggunaan alumina berbentuk bola sebagai bahan pelapis semprot saat ini menjadi salah satu fokus penelitian utama. Bahan pelapis semprot ini tidak hanya memberikan perlindungan untuk material polimer, kaca, logam, dan paduan, tetapi juga memperpanjang masa pakai produk baja tahan karat seperti peralatan masak dapur.

Dari semua sudut pandang, alumina halus telah menjadi salah satu material baru yang perlu diprioritaskan pengembangannya oleh negara kita. Dengan penerapannya yang luas di bidang tradisional dan penetrasi cepat ke industri-industri baru seperti kendaraan energi baru dan pembangkit listrik fotovoltaik, permintaan terus meningkat, dan industri alumina halus memiliki prospek pasar yang luas.

Lima aplikasi umum dari bubuk talk.

Ketika berbagai "kekuatan super" talk dilepaskan dalam pelapis, talk dapat secara signifikan meningkatkan kinerja material sekaligus mengurangi biaya produk secara substansial, yang mengarah pada peningkatan kualitas pelapis secara komprehensif. Oleh karena itu, talk banyak digunakan dalam berbagai formulasi pelapis.

Pelapis Arsitektur

Ketika bubuk talk digunakan dalam pelapis arsitektur, talk memberikan kemampuan pengaplikasian dengan kuas yang sangat baik, retensi kilap, dan sifat perataan yang baik. Pada saat yang sama, sifat pengeringan, daya rekat, kekerasan, dan ketahanan korosi pelapis meningkat secara signifikan. Talk meningkatkan daya tutup kering dan basah, efek matt, ketahanan retak, dan ketahanan gosok produk pelapis, dan dapat sangat meningkatkan kekuatan pewarnaan titanium dioksida, sehingga mengurangi biaya produk. Dalam penggunaan material untuk pelapis arsitektur, talk merupakan komponen yang sangat diperlukan.

Pelapis Industri

Bubuk talk banyak digunakan sebagai pengisi fungsional dalam berbagai pelapis industri, terutama dalam pelapis primer untuk komponen. Karena sifat pengamplasan dan ketahanan airnya yang baik, bubuk talk dapat sepenuhnya atau sebagian menggantikan pengisi primer. Ketika diterapkan pada pelapis struktur baja, bubuk talk secara efektif meningkatkan sifat sedimentasi pelapis, sifat mekanik film, dan kemampuan pengecatan ulang. Banyak produk, seperti primer pengering cepat dan pelapis untuk kendaraan transportasi, memprioritaskan penggunaan bubuk talk.

Pelapis Kayu

Talk juga memiliki tempat dalam pelapis kayu (furnitur).

Penggunaan bubuk talk dalam pelapis kayu terutama terdapat pada primer transparan dan lapisan atas warna solid. Karakteristik kekerasan rendah dari bubuk talk memberikan film cat kemampuan pengamplasan yang baik, memungkinkan penggantian sebagian agen pengamplasan seng stearat yang mahal. Indeks bias talk mirip dengan pengikat resin, memberikan pelapis transparansi tinggi. Karakteristik ini memungkinkan tekstur alami substrat ditampilkan dengan baik, dan ketika digunakan dalam lapisan atas matt, talk dapat sebagian menggantikan agen matt yang mahal.

Ketika talk digunakan dalam pelapis kayu, talk dapat memaksimalkan pesona furnitur kayu sambil memenuhi keinginan orang akan gaya hidup dan mengurangi biaya hidup.

Pelapis Anti-korosi

Talk masih sering ditemukan di bidang pelapis anti-korosi. Struktur lamellar talk yang stabil secara alami meningkatkan viskositas cat dan memberikan efek perlindungan pada film cat. Selain efektif mencegah penetrasi media korosif seperti asam, alkali, dan garam, talc juga menghambat penetrasi primer pada substrat berpori, meningkatkan efek penyegelan dan kemampuan pengamplasan primer. Karakteristik ini secara signifikan meningkatkan kinerja anti-korosi lapisan cat. Di bidang pelapis anti-korosi, talc adalah mitra yang solid dan andal, yang layak dipercaya.

Pelapis Tahan Air

Sebagai pengisi dalam pelapis tahan air, bubuk talc tidak hanya mengurangi penyusutan volume selama pengeringan pelapis, meningkatkan ketahanan aus dan daya rekat pelapis, dan mengurangi biaya, tetapi juga memberikan stabilitas penyimpanan dan ketahanan panas yang baik pada pelapis.

Yang lebih penting, bubuk talc memiliki efek menguntungkan pada perpanjangan elastis dan kekuatan tarik pelapis tahan air: dalam rentang penambahan tertentu, seiring dengan peningkatan jumlah pengisi bubuk talc, perpanjangan elastis dan kekuatan tarik pelapis tahan air keduanya meningkat. Ini juga berarti perlindungan maksimal untuk objek yang dilapisi.

Penerapan talc dalam pelapis arsitektur, pelapis industri, pelapis kayu, pelapis anti-korosi, dan pelapis tahan air hanyalah sebagian kecil dari banyak bidang aplikasinya. Sebagai mineral non-logam non-terbarukan yang murah, talc juga memiliki aplikasi luas di bidang kosmetik, makanan, obat-obatan, karet, keramik, tekstil, percetakan dan pewarnaan, dan industri elektronik. Dipercaya bahwa dalam waktu dekat, dengan penelitian lebih lanjut, pemahaman manusia tentang talc akan semakin mendalam, dan talc pasti akan bersinar terang di bidang yang lebih luas.

Bagaimana barium sulfat berkontribusi pada pembuatan bahan pelapis berkualitas tinggi?

Barium sulfat sangat disukai terutama karena kapasitas pengisinya yang luar biasa. Ini berarti bahwa sambil mempertahankan kinerja lapisan cat, barium sulfat dapat secara efektif mengoptimalkan biaya formulasi dan banyak digunakan di berbagai bidang, mulai dari pelapis industri hingga cat dekoratif.

Yang lebih penting, berkat ukuran partikelnya yang kecil, distribusi yang seragam, luas permukaan spesifik yang besar, dan fluiditas yang sangat baik, barium sulfat menunjukkan tingkat abrasi yang sangat rendah selama proses produksi. Karakteristik ini secara langsung berdampak pada efisiensi produksi: secara signifikan mengurangi keausan pada peralatan pencampuran, pemompaan, dan penyemprotan, memperpanjang masa pakai peralatan, dan membuat proses produksi lebih lancar dan ekonomis.

Keunggulan ini sepenuhnya ditunjukkan dalam aplikasi pelapis permukaan primer otomatis. Bahkan di bawah persyaratan produksi dengan tingkat pengisian tinggi, barium sulfat memastikan stabilitas dan sifat perataan yang sangat baik dari bubur cat, menghasilkan keseragaman dan kehalusan yang luar biasa. Ini memberikan "kanvas" yang sempurna untuk aplikasi lapisan atas selanjutnya, yang sangat penting untuk mencapai pelapisan yang efisien, otomatis, dan berkualitas tinggi.

Barium sulfat jauh lebih dari sekadar pengisi sederhana. Ini adalah aditif multifungsi yang menggabungkan kapasitas pengisian tinggi, abrasi rendah, dan sifat perataan yang sangat baik. Memilihnya berarti memilih "fondasi kualitas" yang andal untuk pelapis Anda, meningkatkan kinerja produk sekaligus memastikan produksi yang efisien.

Aplikasi material keramik canggih

Aplikasi pada Pesawat Berkecepatan Tinggi

Pesawat berkecepatan tinggi merupakan peralatan strategis yang diperebutkan pengembangannya oleh kekuatan militer utama. Penerbangan supersonik dan struktur tajamnya menyebabkan masalah pemanasan aerodinamis yang serius. Lingkungan termal khas untuk pesawat berkecepatan tinggi melibatkan suhu tinggi dan beban termo-mekanik yang kompleks dan berat. Paduan suhu tinggi yang ada saat ini tidak lagi dapat memenuhi persyaratan, sehingga memunculkan komposit matriks keramik. Secara khusus, material keramik komposit SiCf/SiC telah banyak digunakan pada komponen struktural panas seperti bilah turbin, baling-baling pemandu nosel, dan cincin luar turbin mesin pesawat. Kepadatan material kompositnya sekitar 1/4 dari paduan suhu tinggi, menghasilkan pengurangan berat yang signifikan. Selain itu, material ini dapat beroperasi pada suhu hingga 1400°C, sangat menyederhanakan desain sistem pendingin dan meningkatkan daya dorong.

Aplikasi pada Pelindung Ringan

Pelindung komposit ringan sangat penting untuk menjaga kemampuan bertahan hidup peralatan modern. Pengembangan serat keramik dan komposit matriks keramik yang diperkuat serat merupakan fundamental bagi penerapan pelindung komposit ringan. Saat ini, material keramik pelindung utama yang digunakan meliputi B4C, Al2O3, SiC, dan Si3N4. Keramik silikon karbida, dengan sifat mekanik yang sangat baik dan efektivitas biaya, telah menjadi salah satu material keramik antipeluru yang paling menjanjikan. Berbagai aplikasinya di berbagai bidang perlindungan lapis baja, termasuk peralatan prajurit individu, senjata lapis baja militer, helikopter bersenjata, kendaraan khusus polisi dan sipil, memberikan prospek aplikasi yang luas. Dibandingkan dengan keramik Al2O3, keramik SiC memiliki kepadatan yang lebih rendah, yang bermanfaat untuk meningkatkan mobilitas peralatan.

Aplikasi pada Senjata Ringan

Senjata ringan, sebagai komponen penting persenjataan, umumnya meliputi pistol, senapan, senapan mesin, peluncur granat, dan peralatan individu khusus (peluncur roket individu, rudal individu, dll.). Fungsi utamanya adalah meluncurkan proyektil ke area target untuk membunuh atau menghancurkan target musuh. Kondisi operasi senjata ringan meliputi suhu tinggi, suhu rendah, ketinggian tinggi, panas lembap, debu, hujan, debu-hujan, semprotan garam, dan perendaman dalam air sungai. Ketahanan terhadap korosi sangat penting. Saat ini, proses anti-korosi utama untuk senjata ringan meliputi pewarnaan biru, anodisasi keras, teknologi penetrasi terkontrol ion, lapisan karbon seperti intan, dan nitridasi plasma. Khususnya untuk senjata dan peralatan yang digunakan di lingkungan laut, persyaratan ketahanan korosi di lingkungan semprotan garam selama lebih dari 500 jam menimbulkan tantangan signifikan bagi perawatan pelapisan tradisional.

Aplikasi pada Laras Senjata

Laras senjata adalah komponen inti dari senjata proyektil. Struktur internal laras senjata meliputi ruang tembak, kerucut paksa, dan alur laras, dengan ruang tembak dan alur laras dihubungkan oleh kerucut paksa. Laras senjata tradisional umumnya terbuat dari baja paduan berkekuatan tinggi. Selama penembakan, bagian dalam laras senjata mengalami efek gabungan dari gas propelan dan proyektil, yang menyebabkan retakan dan pelepasan lapisan pada dinding bagian dalam laras. Kerusakan pada lubang laras senjata adalah akibat dari aksi berulang gas propelan dan proyektil bersuhu tinggi, bertekanan tinggi, dan berkecepatan tinggi pada dinding laras. Kerucut paksa dan moncong biasanya merupakan bagian pertama yang mengalami kerusakan.

Untuk meningkatkan masa pakai laras senjata, pelapisan krom pada lubang laras adalah metode yang paling umum, tetapi suhu ketahanan oksidasi lapisan pelapisan krom tidak melebihi 500°C. Dengan peningkatan tekanan ruang tembak selama penembakan dan peningkatan eksponensial dalam persyaratan masa pakai laras senjata, tekanan dan suhu yang ditanggung oleh laras senjata juga meningkat. Memanfaatkan kekerasan tinggi, kekuatan tinggi, dan kelembaman kimia suhu tinggi dari keramik dapat secara efektif mengurangi erosi laras senjata dan memperpanjang masa pakainya.

Aplikasi pada Amunisi

Komponen utama amunisi adalah hulu ledak dan sumbu. Sebagai komponen paling langsung untuk menyebabkan kerusakan, hulu ledak terutama terdiri dari selongsong, elemen fragmentasi, muatan bahan peledak, dan sumbu. Terus meningkatkan daya mematikan hulu ledak selalu menjadi tujuan yang dikejar dalam pengembangan senjata. Khususnya untuk granat efek area, fragmen yang dihasilkan oleh ledakan hulu ledak adalah elemen pembunuh terminal, dan teknologi fragmentasi yang efisien selalu menjadi tantangan penelitian di bidang ini.

Empat bidang aplikasi utama keramik silikon nitrida

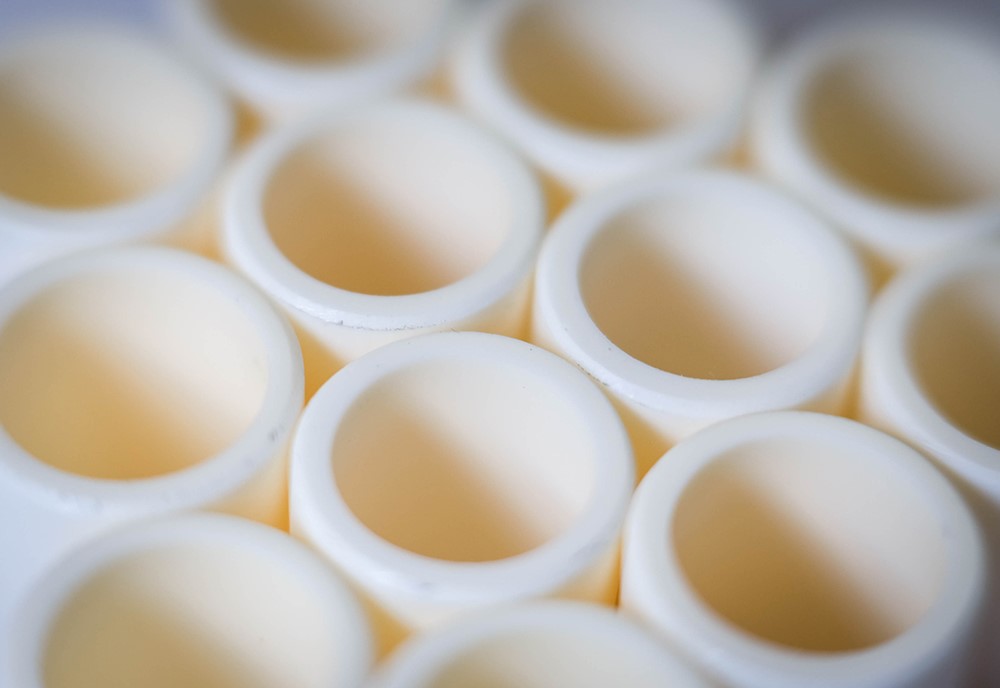

![]()

Bidang Mekanik

Keramik silikon nitrida terutama digunakan sebagai katup, pipa, roda klasifikasi, dan alat potong keramik di industri mekanik. Aplikasi yang paling luas adalah bola bantalan keramik silikon nitrida. Keramik silikon nitrida secara luas diakui sebagai material bantalan terbaik, dan "pemain kunci" paling penting dalam bantalan—bola bantalan keramik silikon nitrida—adalah "pahlawan tanpa tanda jasa" sejati yang mendukung kinerja peralatan. Bola-bola keramik kecil ini, dengan diameter beberapa milimeter hingga puluhan milimeter, mungkin tampak tidak signifikan, tetapi dengan sifat "ringan, keras, stabil, dan isolatif" yang dimilikinya, bola-bola ini memainkan "peran kunci" dalam kendaraan energi baru, sepatu roda, bor gigi, dan bahkan sepeda kelas atas.

Bidang Dirgantara

Material keramik silikon nitrida memiliki keunggulan seperti kekuatan tinggi, ketahanan suhu tinggi, dan stabilitas kimia yang baik, yang dapat memenuhi persyaratan ketat untuk material di bidang dirgantara. Keramik silikon nitrida memiliki dua aplikasi klasik di bidang dirgantara: pertama, silikon nitrida dianggap sebagai salah satu dari sedikit material keramik monolitik yang mampu menahan kejutan termal dan gradien termal parah yang dihasilkan oleh mesin roket hidrogen/oksigen, dan digunakan dalam nosel mesin roket; kedua, sifat unggul keramik silikon nitrida dan kompositnya, seperti ketahanan panas, transmisi gelombang, dan kapasitas menahan beban, menjadikannya salah satu material transmisi gelombang berkinerja tinggi generasi baru yang sedang diteliti.

Bidang Semikonduktor

Seiring perkembangan perangkat elektronik menuju miniaturisasi dan kinerja tinggi, pengemasan semikonduktor membutuhkan persyaratan yang lebih tinggi pada material pembuangan panas. Keramik silikon nitrida memiliki konduktivitas termal hingga 90-120 W/(m·K), dan tingkat kesesuaian yang tinggi dengan koefisien ekspansi termal kristal substrat semikonduktor generasi ketiga SiC, menjadikannya material pilihan untuk substrat pengemasan perangkat daya SiC. Secara internasional, perusahaan Jepang seperti Toshiba dan Kyocera mendominasi pasar, sementara perusahaan domestik seperti Sinoma Advanced Materials telah mencapai terobosan teknologi.

Selain sebagai material pengemasan utama, keramik silikon nitrida menunjukkan prospek aplikasi yang luas dalam peralatan manufaktur semikonduktor. Dalam proses pengolahan wafer, keramik silikon nitrida dapat digunakan untuk memproduksi elemen pemanas yang tahan suhu tinggi dan tahan terhadap kejutan termal, memenuhi kondisi operasi yang ketat dari peralatan seperti CVD (chemical vapor deposition) dan tungku difusi. Bidang Biomedis

Sebagai material biokeramik yang sedang berkembang, silikon nitrida menunjukkan potensi aplikasi yang besar dalam implan medis karena sifat mekanik dan biokompatibilitasnya yang sangat baik. Secara khusus, silikon nitrida telah digunakan sebagai biomaterial ortopedi dan berhasil diterapkan dalam komponen bantalan sendi pinggul dan lutut prostetik untuk meningkatkan ketahanan aus dan memperpanjang masa pakai prostesis. Selain itu, material silikon nitrida telah digunakan untuk mendorong fusi tulang dalam operasi tulang belakang. Material keramik silikon nitrida menunjukkan stabilitas dan keandalan yang sangat baik di bidang medis. Silikon nitrida juga menunjukkan adhesi sel dan osteokonduktivitas yang kuat, memberikan dasar biologis penting untuk aplikasinya dalam perbaikan tulang. Namun, kerapuhan inheren keramik silikon nitrida tetap menjadi tantangan utama untuk aplikasinya dalam rekayasa perbaikan tulang. Selain itu, material silikon nitrida sulit terdegradasi secara in vivo, yang menghambat pertumbuhan jaringan tulang baru ke lokasi perbaikan dan penggantian lengkap material perbaikan asli, sehingga membatasi luasnya aplikasi klinisnya.