Perbedaan penerapan wafer safir dengan orientasi kristal berbeda

Safir adalah kristal tunggal aluminium oksida. Ia memiliki sistem kristal trigonal dan struktur heksagonal. Struktur kristalnya terdiri dari tiga atom oksigen dan dua atom aluminium yang digabungkan melalui ikatan kovalen. Susunannya sangat rapat dan memiliki rantai pengikat yang kuat serta memiliki energi kisi yang tinggi dan hampir tidak ada kotoran atau cacat di dalam kristal, sehingga memiliki insulasi listrik yang sangat baik, transparansi, konduktivitas termal yang baik, dan sifat kekakuan yang tinggi, serta banyak digunakan sebagai jendela optik. dan bahan substrat berkinerja tinggi. Namun, struktur molekul safir bersifat kompleks dan anisotropik. Pemrosesan dan penggunaan orientasi kristal yang berbeda mempunyai pengaruh yang sangat berbeda terhadap sifat fisik masing-masing, sehingga kegunaannya juga berbeda. Secara umum, substrat safir tersedia dalam orientasi bidang C, R, A, dan M.

Penerapan safir sisi C

Sebagai semikonduktor celah pita lebar generasi ketiga, material galium nitrida (GaN) memiliki sifat seperti celah pita langsung yang lebar, ikatan atom yang kuat, konduktivitas termal yang tinggi, stabilitas kimia yang baik (hampir tidak terkorosi oleh asam apa pun) dan kuat dengan ketahanan radiasi yang sangat baik. , ia memiliki prospek luas dalam penerapan optoelektronik, perangkat berdaya tinggi bersuhu tinggi, dan perangkat gelombang mikro frekuensi tinggi. Namun karena titik leleh GaN yang tinggi, saat ini sulit untuk mendapatkan bahan kristal tunggal berukuran besar. Oleh karena itu, metode yang umum adalah melakukan pertumbuhan heteroepitaksi pada substrat lain, yang memiliki kebutuhan bahan substrat lebih tinggi.

Penerapan safir sisi A

Karena sifat komprehensifnya yang sangat baik, terutama transmitansinya yang sangat baik, kristal tunggal safir dapat meningkatkan efek penetrasi sinar infra merah, menjadikannya bahan jendela inframerah tengah yang ideal dan telah banyak digunakan dalam peralatan optoelektronik militer. Diantaranya, safir sisi A merupakan permukaan yang arahnya normal dari permukaan kutub (sisi C) dan merupakan permukaan non-polar. Umumnya kualitas kristal safir yang ditanam pada arah a lebih baik dibandingkan kualitas kristal yang ditanam pada arah c. Ia memiliki lebih sedikit dislokasi, lebih sedikit struktur mosaik dan struktur kristal yang lebih lengkap, dll., sehingga memiliki kinerja transmisi cahaya yang lebih baik. Pada saat yang sama, karena permukaan A Metode ikatan atom Al-O-Al-O membuat kekerasan dan ketahanan aus safir arah a jauh lebih tinggi dibandingkan safir arah c. Oleh karena itu, wafer arah A banyak digunakan sebagai bahan jendela; Selain itu, safir arah A juga memiliki konstanta dielektrik yang seragam dan sifat insulasi yang tinggi, sehingga dapat digunakan dalam teknologi mikroelektronika hybrid dan juga dapat digunakan untuk pertumbuhan superkonduktor tinggi.

Penerapan safir permukaan-R/permukaan-M

Bidang R adalah bidang safir non-polar. Oleh karena itu, perubahan posisi bidang R pada perangkat safir memberikan sifat mekanik, termal, listrik, dan optik yang berbeda. Secara umum, substrat safir bidang R lebih disukai untuk deposisi silikon heteroepitaksial, terutama untuk pembuatan aplikasi sirkuit terpadu semikonduktor, gelombang mikro, dan mikroelektronik. Pertumbuhan substrat tipe R juga dapat digunakan. Dengan popularitas sistem komputer ponsel cerdas dan tablet saat ini, substrat safir permukaan-R telah menggantikan perangkat SAW gabungan yang digunakan pada ponsel cerdas dan komputer tablet, menyediakan substrat perangkat yang dapat meningkatkan kinerja.

Selain itu, ketika bidang R atau bidang M digunakan untuk menumbuhkan lapisan epitaksi non-polar/semi-polar, dibandingkan dengan substrat safir bidang C, hal ini dapat memperbaiki sebagian atau bahkan seluruhnya masalah yang disebabkan oleh bidang polarisasi di perangkat pemancar cahaya. Oleh karena itu, bahan substrat yang digunakan sebagai LED dapat membantu meningkatkan efisiensi cahaya. Namun, saat memproses atau memotong, memilih permukaan m sebagai permukaan pemotongan cenderung retak, dan sulit untuk menyiapkan permukaan berkualitas tinggi.

Bagaimana memilih jet mill yang sesuai berdasarkan karakteristik bubuk?

Dengan perkembangan teknologi industri, bubuk mikro-nano memiliki efek volume dan efek permukaan khusus, dan sifat optik, magnet, akustik, listrik, dan mekaniknya sangat berbeda dari kondisi normal, dan digunakan sebagai kunci untuk banyak material fungsional baru. Berdasarkan bahan baku dasar, teknologi pemrosesan bubuk mikro-nano juga telah mencapai perkembangan yang belum pernah terjadi sebelumnya. Pabrik jet (jet mill) menggunakan aliran udara berkecepatan tinggi untuk menyebabkan material bertabrakan, terbentur, dan tergeser dengan komponen tumbukan. Mereka tidak hanya menghasilkan partikel halus dengan distribusi sempit, tetapi juga memiliki permukaan partikel yang bersih dan halus, bentuk partikel teratur, dispersi yang baik, dan aktivitas tinggi. bubuk mikro-nano, dan seluruh sistem penghancuran mengadopsi mode penghancuran tertutup untuk mengurangi polusi debu dan pada saat yang sama, tingkat kontaminasi bahan yang dihancurkan kecil.

Namun, karena ada banyak jenis alat penyemprot aliran udara dengan prinsip kerja yang berbeda dan efek penghancuran yang berbeda untuk berbagai bahan, maka perlu untuk memilih alat penyemprot aliran udara yang sesuai dengan bahan yang berbeda. Saat ini, menurut struktur atau metode kerja pabrik jet yang berbeda, biasanya dapat dibagi menjadi: tipe tumbukan, tipe datar, tipe unggun terfluidisasi, tipe tabung sirkulasi dan tipe target, dll. Atas dasar ini, dapat juga diklasifikasikan sesuai dengan karakteristik bahannya. , mengadopsi metode seperti penghancuran aliran udara kriogenik suhu rendah dan perlindungan gas inert untuk lebih mengoptimalkan efek penghancuran dari penggiling aliran udara.

Penghancur aliran udara tabrakan

Pabrik jet yang berlawanan juga disebut pabrik jet yang berlawanan dan pabrik jet terbalik. Saat peralatan bekerja, dua material yang dipercepat dan aliran udara berkecepatan tinggi bertemu pada titik tertentu pada garis lurus horizontal dan bertabrakan untuk menyelesaikan proses penghancuran. Partikel halus yang dihancurkan memasuki pengklasifikasi eksternal dengan aliran udara di bawah aksi rotor klasifikasi, dan melewati aliran udara. pemisahan padat dan menjadi suatu produk. Partikel kasar tetap berada di tepi ruang klasifikasi dan kembali ke ruang penghancur untuk penghancuran lebih lanjut hingga memenuhi persyaratan ukuran partikel dan memasuki pengklasifikasi eksternal.

Alat penghancur jet spiral

Pabrik jet spiral, juga dikenal sebagai pabrik jet cakram horizontal, Ini adalah pabrik jet paling awal dan paling banyak digunakan di industri. Komponen utama dari pabrik aliran udara datar konvensional adalah ruang penghancur cakram, yang di sekelilingnya disusun beberapa (6 hingga 24) nozel fluida kerja bertekanan tinggi, pengumpan tabung Venturi, pengumpul produk jadi, dll. Bahan yang akan dihancurkan masuk ke dalam tabung venturi yang digerakkan oleh gas. Dengan menggunakan struktur khusus tabung venturi, material dipercepat hingga kecepatan supersonik dan kemudian memasuki ruang penghancur. Di ruang penghancur, material bergerak dalam gerakan melingkar yang didorong oleh aliran berputar berkecepatan tinggi. Partikel, partikel, dan dinding bagian dalam mesin saling bertabrakan, bertabrakan, dan bergesekan hingga hancur. Partikel kasar terlempar ke dinding sekeliling ruang penghancur karena gaya sentrifugal untuk sirkulasi dan penghancuran, sedangkan partikel halus memasuki pemisah siklon dan dikumpulkan di bawah aksi aliran udara sentrifugal.

Semprotan jet bed terfluidisasi

Pabrik aliran udara terfluidisasi saat ini merupakan model penyemprot aliran udara terkemuka. Ini terutama menggabungkan prinsip counter-jet dengan aliran jet gas yang meluas di fluidized bed. Hal ini biasa digunakan dalam produksi bahan baku kimia, obat-obatan, kosmetik, keramik canggih, bubuk magnetik dan bahan lainnya. . Saat peralatan bekerja, udara disemprotkan ke area penghancuran melalui beberapa nozel terbalik, dan material yang akan dihancurkan dipercepat oleh aliran udara bertekanan tinggi di ruang penghancur untuk membentuk keadaan terfluidisasi. Kemudian bahan-bahan yang dipercepat tersebut saling bertabrakan dan bergesekan pada titik potong masing-masing nosel untuk dihancurkan. Material halus yang dihancurkan dibawa oleh aliran udara ke atas ke pengklasifikasi ultra-halus untuk klasifikasi. Bahan-bahan halus yang memenuhi persyaratan produk kemudian dikumpulkan oleh pemisah siklon, dan bahan-bahan kasar dikumpulkan kembali ke area penghancuran di bawah aksi gravitasi, penghancuran berlanjut.

5 jenis pengubah permukaan yang umum digunakan untuk tanah liat kaolin

Setelah modifikasi permukaan, bubuk kaolin dapat bersifat hidrofobik, mengurangi energi permukaan, meningkatkan dispersi dan kompatibilitasnya dengan bahan dasar polimer, sehingga dapat meningkatkan kinerja komprehensif bahan komposit dasar polimer seperti plastik dan karet.

Saat ini, metode modifikasi utama kaolin adalah modifikasi kimia permukaan. Pengubah permukaan yang umum digunakan terutama mencakup bahan penghubung silan, silikon organik (minyak) atau resin silikon, surfaktan dan asam organik.

1. Pengubah permukaan yang umum digunakan untuk tanah liat kaolin

(1) Bahan penghubung silan

Bahan penghubung silan adalah pengubah permukaan yang paling umum digunakan dan efektif untuk pengisi kaolin. Karena R dari bahan penggandeng silan adalah gugus organofilik, kaolin yang dikalsinasi dapat kompatibel dengan matriks organik seperti karet dan plastik setelah modifikasi permukaan. . Ketika kaolin yang dimodifikasi digunakan sebagai bahan pengisi pada karet, gugus R akan bereaksi dengan makromolekul karet selama proses vulkanisasi, sehingga molekul kaolin terdispersi sempurna dan menyatu ke dalam molekul matriks karet.

Proses pengolahan menggunakan silan coupler agent relatif sederhana. Umumnya, bubuk kaolin dan bahan penggandeng silan yang telah disiapkan ditambahkan ke dalam mesin modifikasi untuk perawatan pelapisan permukaan. Prosesnya dapat dilakukan secara kontinyu atau batch.

Faktor-faktor yang mempengaruhi efek perlakuan akhir terutama adalah ukuran partikel, luas permukaan spesifik dan karakteristik permukaan (gugus fungsi permukaan dan aktivitas) bubuk kaolin, jenis, dosis dan penggunaan bahan penggandeng silan, kinerja peralatan modifikasi dan waktu. dan suhu perawatan modifikasi permukaan. Tunggu.

(2) Minyak silikon

Selain bahan penghubung silan, kaolin yang digunakan sebagai pengisi kawat dan kabel (seperti polivinil klorida) sering kali dimodifikasi permukaannya dengan minyak silikon 1%-3%. Proses dan peralatan modifikasinya mirip dengan yang menggunakan bahan penggandeng silan.

Bubuk kaolin terkalsinasi yang diolah dengan minyak silikon digunakan sebagai pengisi kabel dan kabel. Ini tidak hanya dapat meningkatkan sifat mekanik dan fisik kabel, tetapi juga meningkatkan atau meningkatkan isolasi listrik dan sifat hidrofobik kabel, serta sifat isolasi listrik di lingkungan lembab dan dingin. Peningkatan yang signifikan.

(3) Asam organik tak jenuh

Asam organik tak jenuh, seperti asam oksalat, asam sebasat, asam dikarboksilat, dll., juga dapat digunakan untuk memodifikasi permukaan bubuk kaolin yang dilaminasi. Kaolin yang dimodifikasi ini dapat digunakan sebagai pengisi nilon 66, dll.

(4) Surfaktan kationik

Misalnya, octadecylamine juga dapat digunakan untuk modifikasi permukaan bubuk kaolin. Gugus polarnya berinteraksi dengan permukaan partikel kaolin melalui adsorpsi kimia dan adsorpsi fisik. Hidrofobisitas permukaan kaolin yang dimodifikasi oleh amina organik ditingkatkan.

(5) Pengubah permukaan anorganik

Titanium dioksida, kalsium karbonat, kalsium sulfat, dll. juga dapat digunakan untuk modifikasi permukaan kaolin yang dikalsinasi. Metode modifikasinya adalah reaksi pengendapan permukaan dalam larutan air. Setelah produk yang dimodifikasi dicuci, disaring dan dikeringkan, diperoleh kaolin terkalsinasi dengan lapisan titanium dioksida di permukaannya.

2. Prinsip pemilihan pengubah permukaan kaolin

Jenis, dosis dan metode penggunaan pengubah permukaan secara langsung mempengaruhi pengaruh modifikasi permukaan. Penggunaan yang berbeda memerlukan jenis dan formula pengubah permukaan yang berbeda.

Jika dilihat dari interaksi antara molekul pengubah permukaan dengan permukaan serbuk anorganik, tentu semakin kuat interaksi keduanya maka semakin baik. Namun dalam pengoperasian sebenarnya, biaya dan biaya produk yang dimodifikasi juga harus dipertimbangkan secara komprehensif. Tujuan aplikasi dan faktor lainnya.

Misalnya, ketika kaolin yang dikalsinasi dimodifikasi dan digunakan sebagai pengisi karet dan plastik insulasi kabel, sifat dielektrik dan resistivitas volume pengubah permukaan perlu dipertimbangkan;

Jika kaolin yang dimodifikasi digunakan sebagai bahan pengisi penguat karet, maka dalam memilih pengubah, tidak hanya kekuatan ikatan antara pengubah dan kaolin yang harus diperhatikan, tetapi juga kekuatan ikatan antara molekul pengubah dan makromolekul karet. , hanya jika keduanya dioptimalkan, pengubah permukaan dapat memperoleh efek modifikasi terbaik.

Untuk tujuan aplikasi tertentu, terkadang perlu menggunakan dua bahan penggandeng untuk modifikasi campuran. Memanfaatkan efek sinergisnya untuk modifikasi akan mencapai hasil baik yang tidak terduga. Namun, perhatian harus diberikan pada metode penggunaan dan urutan penambahan kedua pengubah tersebut. .

Daur ulang bahan limbah keramik

Produksi dan konsumsi keramik semakin meningkat dari tahun ke tahun, diikuti dengan puluhan juta ton limbah keramik. Pada saat yang sama, dampak buruk yang ditimbulkan oleh limbah keramik juga mendapat banyak kritik. Dengan meluasnya konsep seperti pembangunan ramah lingkungan dan pembangunan berkelanjutan, konversi limbah keramik menjadi sumber daya yang dapat didaur ulang menjadi sangat penting.

Saat ini, ada dua cara utama untuk memanfaatkan kembali sumber limbah keramik. Salah satunya adalah pengolahan langsung untuk menggabungkan kembali berbagai bahan limbah keramik menjadi dekorasi; cara lainnya adalah mendaur ulangnya sebagai bahan mentah untuk membuat produk yang berbeda. Aplikasi spesifiknya adalah sebagai berikut:

(1) Kerajinan tangan daur ulang

Dengan menggunakan limbah keramik dan limbah lain yang dihasilkan selama proses produksi sebagai bahan baku utama, berbagai seni dekoratif keramik disiapkan melalui desain dan rekombinasi yang dipersonalisasi. Tekstur, corak, warna dari keramik itu sendiri, serta corak tak beraturan yang dihasilkan setelah keramik dipecah memiliki nilai estetika yang unik. Produk limbah keramik tersebut dipadukan dan diolah melalui desain yang estetis sehingga menghasilkan kerajinan tangan yang tidak hanya mampu menjaga lingkungan, namun juga menjaga lingkungan. Keindahan yang unik, ini adalah bahan dekoratif hijau yang bagus. Metode daur ulang ini memiliki biaya pemanfaatan yang relatif rendah, proses produksi yang sederhana, dan dapat dirancang untuk memenuhi kebutuhan individu masyarakat, sehingga memiliki nilai promosi yang luas.

(2) Sebagai bahan baku pengolahan

bahan bangunan

Komponen utama limbah padat keramik adalah silikat, sehingga limbah keramik mempunyai aktivitas tertentu. Setelah diolah, kinerjanya dapat memenuhi persyaratan bahan campuran aktif dan dapat digunakan sebagai bahan campuran semen. Selain itu, limbah padat keramik juga dapat ditambahkan sebagai agregat menjadi material beton. Penggunaan sisa limbah keramik tidak hanya menghemat semen dan mengurangi biaya, tetapi juga menurunkan suhu internal beton, meningkatkan kekuatan selanjutnya, dan meningkatkan ketahanan terhadap korosi. Limbah keramik telah menjadi komponen yang sangat diperlukan dan penting dalam produksi beton mutu tinggi.

Daur ulang logam berat

Limbah keramik mengandung berbagai logam mulia, terutama perak dan paladium, yang sangat berharga untuk didaur ulang. Saat ini, metode utama untuk mengekstraksi logam mulia dari limbah keramik meliputi ekstraksi cair-cair, reduksi pelarutan asam nitrat-natrium karbonat, dll. Mendaur ulang logam mulia dari bahan limbah untuk menghasilkan sumber daya terbarukan bermutu tinggi tidak hanya membuang bahan limbah, tetapi juga juga menghasilkan manfaat ekonomi yang besar.

Ubin keramik daur ulang

Limbah keramik juga dapat dimanfaatkan kembali dalam produksi keramik itu sendiri. Misalnya, limbah lumpur dan air dapat ditambahkan ke bahan ubin keramik setelah didaur ulang dan besinya dihilangkan. Badan hijau tanpa glasir juga dapat dibuat bubur dan digunakan kembali. Limbah badan kaca berwarna hijau dapat dicampur dengan lumpur dan digunakan kembali tanpa mempengaruhi kualitas pembakaran glasir. Bahan limbah yang dibakar pada suhu tinggi dapat dihancurkan dan digunakan kembali untuk membuat ulang keramik. Saat ini, keramik daur ulang dari limbah keramik terutama digunakan untuk memproduksi batu bata keramik, batu bata permeabel, batu bata antik, pelat keramik berpori, dll.

Penggunaan lainnya

Limbah keramik dapat dimanfaatkan untuk pembuatan bahan tahan api dan penyekat panas, juga dapat dimanfaatkan untuk pembuatan bahan bangunan keramik baru, seperti bahan penyerap suara, bahan penyerap goncangan, bahan penyimpan air, dll. Limbah keramik piezoelektrik dapat dicampur menjadi material peredam dan peredam getaran seperti aspal dan karet untuk meningkatkan kinerja peredam getaran material.

Apa saja persyaratan bubuk alumina dalam aplikasi bernilai tambah tinggi?

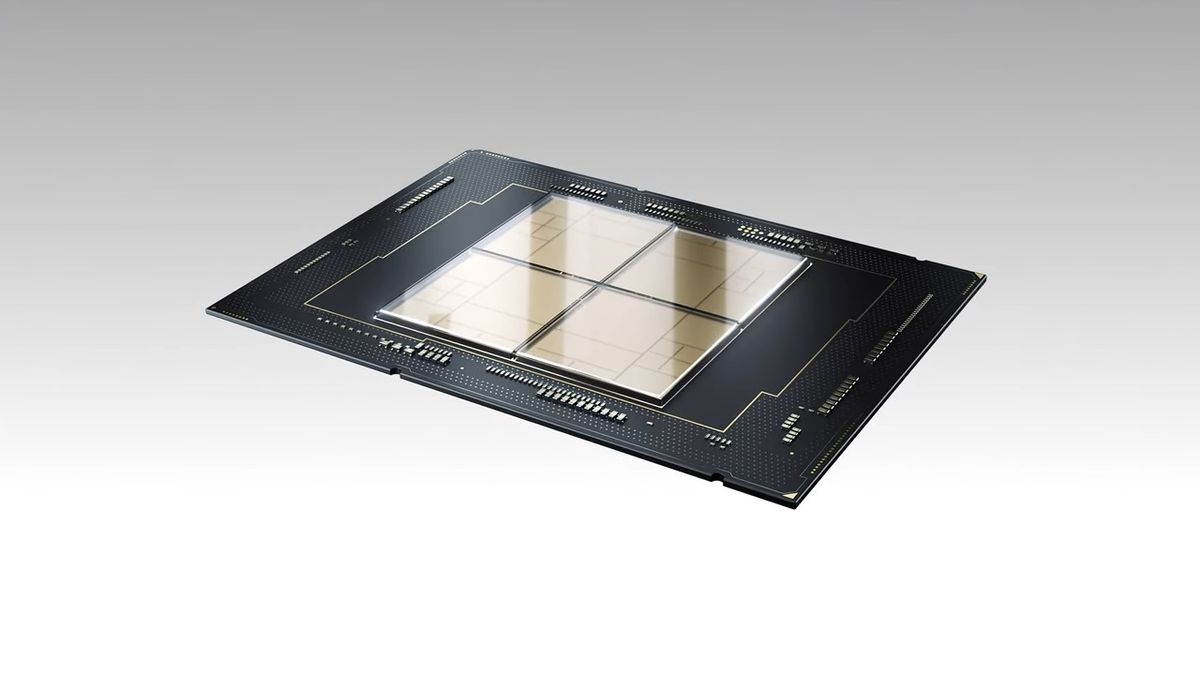

Partikel alumina dengan kepadatan tinggi untuk pertumbuhan kristal safir

Faktanya, safir adalah kristal tunggal alumina. Pertumbuhannya menggunakan bubuk alumina dengan kemurnian tinggi dengan kemurnian >99,995% (biasa disebut alumina 5N) sebagai bahan bakunya. Namun, karena kepadatan pengepakan partikel alumina mikronisasi yang kecil, umumnya kurang dari 1g/cm3, jumlah pengisian satu tungku kecil, yang mempengaruhi efisiensi produksi. Umumnya, alumina dipadatkan menjadi partikel berdensitas tinggi melalui perlakuan yang tepat sebelum diisi untuk menumbuhkan kristal.

Bahan abrasif nano-alumina untuk bahan abrasif pemoles CMP

Saat ini, cairan pemoles CMP yang umum digunakan antara lain cairan pemoles sol silika, cairan pemoles cerium oksida, dan cairan pemoles alumina. Dua yang pertama memiliki kekerasan butiran abrasif yang kecil dan tidak dapat digunakan untuk memoles material dengan kekerasan tinggi. Oleh karena itu, cairan pemoles oksida dengan kekerasan Mohs 9 Aluminium banyak digunakan dalam pemolesan presisi fairing safir dan jendela datar, substrat kaca mengkristal, keramik polikristalin YAG, lensa optik, chip kelas atas, dan komponen lainnya.

Ukuran, bentuk, dan distribusi ukuran partikel partikel abrasif semuanya mempengaruhi efek pemolesan. Oleh karena itu, partikel alumina yang digunakan sebagai bahan abrasif pemoles mekanis kimia harus memenuhi persyaratan berikut:

1. Untuk mencapai kerataan tingkat angstrom, ukuran partikel alumina harus minimal 100 nm dan distribusinya harus sempit;

2. Untuk memastikan kekerasan, diperlukan kristalisasi fase α yang lengkap. Namun, untuk memperhitungkan persyaratan ukuran partikel di atas, sintering perlu diselesaikan pada suhu yang lebih rendah untuk menghindari transformasi fase α yang lengkap saat butiran tumbuh.

3. Karena pemolesan wafer memiliki persyaratan kemurnian yang sangat tinggi, Na, Ca, dan ion magnetis perlu dikontrol secara ketat, hingga tingkat ppm, sedangkan unsur radioaktif U dan Th perlu dikontrol pada tingkat ppb.

4. Cairan pemoles yang mengandung Al2O3 memiliki selektivitas yang rendah, stabilitas dispersi yang buruk, dan mudah menggumpal, sehingga mudah menyebabkan goresan serius pada permukaan pemoles. Umumnya diperlukan modifikasi untuk meningkatkan dispersinya dalam cairan pemoles untuk mendapatkan permukaan poles yang baik

Alumina bulat emisi alfa rendah untuk kemasan semikonduktor

Untuk memastikan keandalan perangkat semikonduktor dan meningkatkan daya saing inti produk, sering kali diperlukan penggunaan alumina bola sinar α rendah sebagai bahan pengemas. Di satu sisi, dapat mencegah kegagalan pengoperasian perangkat memori yang disebabkan oleh sinar α, dan di sisi lain, dapat memanfaatkan panasnya yang tinggi. Konduktivitas memberikan kinerja pembuangan panas yang baik untuk perangkat.

Keramik transparan alumina

Pertama-tama, untuk mencegah pengotor dalam bubuk Al2O3 dengan mudah membentuk fase yang berbeda dan meningkatkan pusat hamburan cahaya, yang mengakibatkan penurunan intensitas cahaya yang diproyeksikan ke arah datang, sehingga mengurangi transparansi produk, the kemurnian bubuk Al2O3 harus tidak kurang dari 99,9%, dan harus α-Al2O3 dengan struktur yang stabil. Kedua, untuk melemahkan efek birefringencenya, ukuran butirnya juga harus dikurangi sebanyak mungkin. Oleh karena itu, ukuran partikel bubuk yang digunakan untuk pembuatan keramik alumina transparan juga harus kurang dari 0,3 μm dan memiliki aktivitas sintering yang tinggi. Selain itu, untuk menghindari aglomerasi menjadi partikel besar dan kehilangan keunggulan partikel kecil aslinya, bubuk juga harus memenuhi persyaratan dispersi yang tinggi.

Substrat keramik alumina komunikasi frekuensi tinggi

Keramik alumina dengan kemurnian tinggi saat ini merupakan bahan substrat pengemasan yang paling ideal dan paling banyak digunakan karena sifat dielektriknya yang baik, daya dukung beban yang kaku, dan ketahanan terhadap erosi lingkungan. Namun, kinerja utama substrat alumina meningkat seiring dengan peningkatan kandungan alumina. Untuk memenuhi kebutuhan komunikasi frekuensi tinggi, kemurnian substrat keramik alumina harus mencapai 99,5% atau bahkan 99,9%.

Pabrik jet proses pembuatan NdFeB yang disinter

Pembuatan serbuk jet mill (JM) adalah metode pembuatan serbuk jenis baru yang menggunakan aliran udara bertekanan tinggi (biasanya nitrogen dengan kemurnian tinggi) untuk mempercepat partikel serbuk ke kecepatan supersonik di ruang penggilingan aliran udara, menyebabkan partikel serbuk saling bertabrakan. dan istirahat.

Proses spesifiknya adalah: campurkan serpihan hidrogen (SC) yang dihancurkan dengan proporsi antioksidan tertentu, lalu tambahkan ke tempat pengumpan pabrik aliran udara, tambahkan ke ruang penggilingan aliran udara sesuai dengan jumlah kuantitatif, dan nitrogen bertekanan tinggi (7kg ) disemprotkan dari empat nosel ruang penggilingan. , mempercepat material ke kecepatan supersonik untuk membentuk lapisan terfluidisasi, dan partikel-partikel tersebut bertabrakan satu sama lain dan pecah. Diameter partikel yang pecah didistribusikan antara 1-8 μm.

Tergantung pada kinerja dan distribusi material, ukuran bubuk penggilingan aliran udara rata-rata SMD adalah antara 2,5-4μm. Bubuk yang dihasilkan oleh penggilingan aliran udara tidak merata dan memerlukan pencampuran tiga dimensi. Sebelum pencampuran, sejumlah pelumas dan antioksidan ditambahkan ke tangki bahan sesuai dengan proses untuk mengontrol kandungan oksigen dan meningkatkan kinerja orientasi cetakan.

“Kekuatan inti” peralatan semikonduktor—komponen silikon karbida

![]()

Silikon karbida (SiC) merupakan material keramik struktural dengan sifat yang sangat baik. Suku cadang silikon karbida, yaitu suku cadang peralatan yang terbuat dari silikon karbida dan bahan kompositnya sebagai bahan utama, mempunyai sifat kepadatan tinggi, konduktivitas termal tinggi, kekuatan lentur tinggi, modulus elastisitas besar, dll., dan dapat disesuaikan dengan wafer epitaksi, etsa, dll. Karena lingkungan reaksi keras bersuhu sangat tinggi dan sangat korosif dalam proses manufaktur, ini banyak digunakan dalam peralatan semikonduktor utama seperti peralatan pertumbuhan epitaksi, peralatan etsa, dan peralatan oksidasi/difusi/anil.

Menurut struktur kristalnya, ada banyak bentuk kristal silikon karbida. Saat ini, SiC yang umum terutama adalah tipe 3C, 4H dan 6H. Bentuk kristal SiC yang berbeda memiliki kegunaan yang berbeda pula. Diantaranya, 3C-SiC juga sering disebut β-SiC. Kegunaan penting β-SiC adalah sebagai bahan film dan pelapis. Oleh karena itu, β-SiC saat ini menjadi bahan utama pelapis dasar grafit.

Menurut proses persiapan, bagian silikon karbida dapat dibagi menjadi silikon karbida deposisi uap kimia (CVD SiC), silikon karbida sinter reaksi, silikon karbida sinter rekristalisasi, silikon karbida sinter tekanan atmosfer, silikon karbida sinter pengepresan panas, sintering pengepres isostatik panas dan karbonisasi Silikon dll.

Bagian silikon karbida

1. Bagian silikon karbida CVD

Komponen silikon karbida CVD banyak digunakan dalam peralatan etsa, peralatan MOCVD, peralatan epitaksi SiC, peralatan perlakuan panas cepat dan bidang lainnya.

Peralatan etsa: Segmen pasar terbesar untuk komponen silikon karbida CVD adalah peralatan etsa. Komponen silikon karbida CVD dalam peralatan etsa termasuk cincin pemfokusan, kepala pancuran gas, baki, cincin tepi, dll. Karena rendahnya reaktivitas dan konduktivitas silikon karbida CVD terhadap gas etsa yang mengandung klor dan fluor, bahan ini menjadi bahan ideal plasma untuk komponen seperti cincin fokus pada peralatan etsa.

Lapisan dasar grafit: Deposisi uap kimia bertekanan rendah (CVD) saat ini merupakan proses paling efektif untuk menyiapkan lapisan SiC padat. Ketebalan lapisan CVD-SiC dapat dikontrol dan memiliki keunggulan keseragaman. Basis grafit berlapis SiC biasanya digunakan dalam peralatan deposisi uap kimia logam-organik (MOCVD) untuk mendukung dan memanaskan substrat kristal tunggal. Mereka adalah komponen inti dan kunci dari peralatan MOCVD.

2. Reaksi bagian silikon karbida yang disinter

Untuk bahan SiC yang disinter reaksi (infiltrasi reaktif atau ikatan reaksi), penyusutan garis sintering dapat dikontrol di bawah 1%, dan suhu sintering relatif rendah, yang sangat mengurangi persyaratan untuk kontrol deformasi dan peralatan sintering. Oleh karena itu, teknologi ini memiliki keunggulan dalam kemudahan mencapai komponen berskala besar dan telah banyak digunakan di bidang pembuatan struktur optik dan presisi.

12 Metode Modifikasi Bentonit

Modifikasi bentonit biasanya menggunakan metode fisik, kimia, mekanik dan lainnya untuk mengolah permukaan dan dengan sengaja mengubah sifat fisik dan kimia permukaan mineral sesuai dengan kebutuhan aplikasi.

1. Modifikasi natrium

Karena montmorillonit memiliki kapasitas adsorpsi Ca2+ yang lebih kuat daripada Na+, bentonit yang ditemukan di alam umumnya merupakan tanah berbasis kalsium. Namun dalam penerapan praktisnya, ditemukan bahwa kapasitas tukar Ca2+ pada tanah berbasis kalsium jauh lebih rendah dibandingkan dengan Na+. Oleh karena itu, tanah berbahan dasar kalsium sering kali dinatriumifikasi sebelum dipasarkan.

2. Modifikasi litium

Litium bentonit memiliki sifat pembengkakan, penebalan, dan suspensi yang sangat baik dalam air, alkohol lebih rendah, dan keton lebih rendah, sehingga banyak digunakan dalam pelapis arsitektur, cat lateks, pelapis pengecoran, dan produk lainnya untuk menggantikan berbagai bahan pensuspensi selulosa organik. Sumber daya litium bentonit alami sangat sedikit. Oleh karena itu, litium buatan adalah salah satu metode utama pembuatan litium bentonit.

3. Modifikasi pencucian asam

Metode modifikasi asam terutama menggunakan asam dari berbagai jenis dan konsentrasi untuk merendam bentonit. Di satu sisi, larutan asam dapat melarutkan kation logam antarlapisan dan menggantikannya dengan H+ yang volumenya lebih kecil dan valensinya lebih rendah, sehingga mengurangi gaya van der Waals antarlapis. Jarak antar lapisan meningkat; sebaliknya, kotoran dalam saluran dapat dihilangkan, sehingga memperluas luas permukaan spesifik.

4. Modifikasi aktivasi pemanggangan

Metode modifikasi pemanggangan bentonit adalah dengan mengkalsinasi bentonit pada suhu yang berbeda-beda. Ketika bentonit dikalsinasi pada suhu tinggi, maka secara berturut-turut akan kehilangan air permukaan, air terikat pada struktur kerangka, dan polutan organik pada pori-pori, sehingga menyebabkan porositas meningkat dan struktur menjadi lebih kompleks.

5. Modifikasi organik

Prinsip dasar metode modifikasi organik adalah dengan mengorganisir bentonit, menggunakan gugus fungsi organik atau bahan organik untuk menggantikan lapisan bentonit untuk menukar kation atau air struktural, sehingga membentuk komposit organik yang diikat dengan ikatan kovalen, ikatan ionik, ikatan kopling atau van der. pasukan Waals. Bentonit.

6. Modifikasi pilar anorganik

Modifikasi anorganik adalah memperluas jarak antar lapisan dengan membentuk struktur kolom anorganik antar lapisan bentonit, menambah luas permukaan spesifik, dan membentuk struktur jaringan lubang dua dimensi antar lapisan. Ini juga mencegah bentonit runtuh di lingkungan bersuhu tinggi dan meningkatkan stabilitas termalnya.

7. Modifikasi komposit anorganik/organik

Metode modifikasi komposit anorganik/organik memanfaatkan kesenjangan antar lapisan yang besar dan kemampuan tukar kation bentonit. Ini terutama menggunakan polimer anorganik untuk membuka domain interlayer, dan kemudian menggunakan aktivator untuk mengubah sifat permukaan bentonit. metode.

8. Modifikasi gelombang mikro

Prinsip modifikasi gelombang mikro adalah menggunakan gelombang mikro dengan rentang frekuensi antara 300Hz dan 300GHz untuk memproses bentonit dan mengaktifkannya. Perawatan microwave memiliki keunggulan penetrasi yang kuat, pemanasan seragam, pengoperasian yang aman dan sederhana, konsumsi energi yang rendah, dan efisiensi tinggi. Ini memberikan hasil yang lebih baik bila dikombinasikan dengan metode pengasaman dan pemanggangan tradisional.

9. Modifikasi ultrasonik

Bentonit yang dimodifikasi ultrasonik dapat meningkatkan kinerja adsorpsinya. Ultrasonografi jangka pendek dapat meningkatkan jarak antar lapisan dan melonggarkan struktur, sehingga memudahkan masuknya ion logam; USG jangka panjang dapat mengubah ikatan Si-O-Si pada permukaan lamela kristal dalam bentonit, menambahkan beberapa ion logam ke bentonit.

10. Modifikasi garam anorganik

Modifikasi garam anorganik adalah dengan merendam bentonit dalam larutan garam (NaCl, MgCl2, AlCl3, CaCl2, Cu(NO3)2, Zn(NO3)2, dll). Kapasitas adsorpsi bentonit yang dimodifikasi dengan larutan garam bahkan lebih baik dibandingkan dengan tanah aslinya. telah mengalami peningkatan.

11. Modifikasi doping logam tanah jarang

Pengubah tanah jarang yang umum digunakan adalah garam lantanum dan oksidanya. Setelah mendoping bentonit dengan logam tanah jarang lantanum, sejumlah oksida logam dan hidroksida dimasukkan pada permukaan atau di antara lapisannya, sehingga melemahkan montmorillonit dalam bentonit. energi ikatan antar lapisan.

12. Modifikasi bermuatan logam

Bentonit termodifikasi bermuatan logam menggunakan bentonit sebagai pembawa dan menggunakan metode sol-gel, metode pengendapan langsung, metode impregnasi, dan proses lainnya untuk mendispersikan komponen aktif logam pada pembawa, menggunakan pembawa untuk memiliki struktur ukuran pori yang baik dan karakteristik lainnya. komponen aktif dapat memberikan efek katalitik yang lebih baik dalam reaksi katalitik.

Metode apa yang dapat membantu modifikasi permukaan serbuk ultrahalus?

Bubuk ultrahalus, juga dikenal sebagai bubuk nano, mengacu pada jenis bubuk yang ukuran partikelnya berada pada kisaran nanometer (1~100nm). Bubuk ultrahalus biasanya dapat dibuat dengan penggilingan bola, penghancuran mekanis, penyemprotan, ledakan, pengendapan kimia, dan metode lainnya.

Bubuk nano telah menarik perhatian orang karena sifat khususnya dalam hal magnetisme, katalisis, penyerapan cahaya, ketahanan termal dan titik leleh karena efek volume dan efek permukaannya. Namun, karena ukurannya yang kecil dan energi permukaan yang tinggi, nanopartikel mempunyai kecenderungan untuk menggumpal secara spontan. Adanya aglomerasi akan mempengaruhi kinerja bahan nanopowder. Untuk meningkatkan dispersi dan stabilitas bedak serta memperluas jangkauan pengaplikasian bahan, perlu dilakukan modifikasi permukaan bedak.

Ada banyak metode modifikasi permukaan, yang secara umum dapat dibagi menjadi: modifikasi pelapisan permukaan, modifikasi kimia permukaan, modifikasi mekanokimia, modifikasi kapsul, modifikasi energi tinggi, dan modifikasi reaksi presipitasi.

Modifikasi lapisan permukaan

Modifikasi pelapisan permukaan berarti tidak ada reaksi kimia antara pengubah permukaan dan permukaan partikel. Lapisan dan partikel dihubungkan dengan metode fisik atau gaya van der Waals. Metode ini cocok untuk modifikasi permukaan hampir semua jenis partikel anorganik. Metode ini terutama menggunakan senyawa anorganik atau senyawa organik untuk melapisi permukaan partikel guna melemahkan aglomerasi partikel. Selain itu, tolakan sterik yang dihasilkan oleh lapisan tersebut membuat partikel-partikel tersebut sangat sulit untuk bersatu kembali. Pengubah yang digunakan untuk modifikasi pelapisan meliputi surfaktan, hiperdispersan, zat anorganik, dll.

Bubuk yang berlaku: kaolin, grafit, mika, hidrotalsit, vermikulit, rektorit, oksida logam dan silikat berlapis, dll.

Modifikasi kimia permukaan

Modifikasi kimia permukaan menggunakan adsorpsi atau reaksi kimia gugus fungsi dalam molekul organik pada permukaan bubuk anorganik untuk memodifikasi permukaan partikel. Selain modifikasi gugus fungsi permukaan, metode ini juga mencakup modifikasi permukaan menggunakan reaksi radikal bebas, reaksi khelasi, adsorpsi sol, dll.

Bubuk yang berlaku: pasir kuarsa, bubuk silika, kalsium karbonat, kaolin, bedak, bentonit, barit, wollastonit, mika, tanah diatom, brusit, barium sulfat, dolomit, titanium dioksida, aluminium hidroksida, Berbagai bubuk seperti magnesium hidroksida dan aluminium oksida.

Modifikasi mekanokimia

Modifikasi mekanokimia mengacu pada perubahan struktur kisi mineral, bentuk kristal, dll melalui metode mekanis seperti penghancuran, penggilingan, dan gesekan. Energi dalam sistem meningkat dan suhu meningkat, yang mendorong pelarutan partikel, dekomposisi termal, dan pembentukan bebas. Suatu metode modifikasi yang menggunakan radikal atau ion untuk meningkatkan aktivitas permukaan mineral dan mendorong reaksi atau pelekatan mineral dan zat lain untuk mencapai tujuan modifikasi permukaan.

Bubuk yang dapat digunakan: kaolin, bedak, mika, wollastonit, titanium dioksida, dan jenis bubuk lainnya.

Modifikasi kapsul

Modifikasi kapsul merupakan suatu metode modifikasi permukaan yang menutupi permukaan partikel serbuk dengan lapisan film yang seragam dan ketebalan tertentu.

Metode modifikasi energi tinggi

Metode modifikasi energi tinggi adalah metode yang menggunakan perlakuan plasma atau radiasi untuk memulai reaksi polimerisasi untuk mencapai modifikasi.

Modifikasi reaksi presipitasi

Cara reaksi pengendapan adalah dengan menambahkan zat pengendap ke dalam larutan yang mengandung partikel serbuk, atau menambahkan zat yang dapat memicu timbulnya zat pengendap dalam sistem reaksi, sehingga ion-ion yang termodifikasi mengalami reaksi pengendapan dan mengendap pada permukaan partikel. , sehingga melapisi partikel. Metode pengendapan terutama dapat dibagi menjadi metode pengendapan langsung, metode pengendapan seragam, metode nukleasi tidak seragam, metode pengendapan bersama, metode hidrolisis, dll.

Bubuk yang dapat digunakan: titanium dioksida, mika mutiara, alumina, dan pigmen anorganik lainnya.

Penerapan jet mill pada lapisan anti korosi

Fly ash, disebut juga fly ash, merupakan limbah berbentuk tepung yang dihasilkan dari proses kalsinasi di dalam boiler.

Fly ash biasanya ditangkap dari gas buang oleh alat pengendap elektrostatis atau alat penyaringan partikel lainnya sebelum gas buang mencapai cerobong asap.

Fly ash terdiri dari kristal, badan kaca, dan sisa karbon. Warnanya abu-abu atau abu-abu kehitaman dan bentuknya tidak beraturan. Sebagian besar partikel berbentuk mikrosferis, dengan ukuran partikel 0,1 hingga 300,0 μm, kepadatan sekitar 2 g/cm3, dan kepadatan massal 1,0 hingga 300,0 μm. 1,8 g/cm3, memiliki luas permukaan spesifik yang besar dan aktivitas adsorpsi yang kuat.

Mekanisme kinerja anti-korosi dari lapisan yang ditingkatkan dengan fly ash

Fly ash mengandung sejumlah besar microbeads dan struktur vitreous spons. Selain itu, setelah butiran mikro dihancurkan, yaitu setelah permukaan dihancurkan, lebih banyak struktur pori dan struktur vitreous spons akan terbuka, yang dapat meningkatkan luas permukaan spesifik bedak. Memanfaatkan karakteristik ini, dapat digunakan sebagai pengisi pada produk lain, sehingga menjadikannya pengisi fungsional yang lebih baik untuk pelapis. Penelitian menunjukkan bahwa fly ash ultrafine, sebagai pengisi cat, dapat menggabungkan daya tutup, perataan, dan ketahanan aus.

Ketahanan korosi suatu lapisan erat kaitannya dengan porositas lapisan tersebut. Fly ash ditambahkan sebagai bahan pengisi pada lapisan. Karena efek pozzolan dari fly ash, dapat mengisi pori-pori lapisan untuk mencegah penetrasi media korosif ke bagian dalam lapisan melalui lapisan anti korosi.

Fly ash mempunyai sifat mekanik yang baik. Lapisan komposit fly ash/resin dapat meningkatkan daya tahan lapisan, mencegah pori-pori lokal karena keausan dan hilangnya perlindungan, dan sangat memperpanjang masa pakai lapisan.

Penambahan polimer konduktif tidak hanya meningkatkan kinerja lapisan pemblokiran air, tetapi juga mengurangi laju oksidasi logam. Dengan menambahkan bubuk seng atau bubuk aluminium pada lapisan anti korosi, bahan aktif menjadi anoda reaksi korosi dan melindungi matriks logam sebagai katoda.

Penerapan jet mill pada lapisan anti korosi

Berbeda dari prinsip penghancuran mekanis tradisional, di bawah aksi aliran udara berkecepatan tinggi, material dihancurkan melalui benturan antara partikelnya sendiri, dampak dan efek geser aliran udara pada material, serta dampak, gesekan dan geser dari bahan tersebut. bahan dan bagian lainnya. Selain gaya tumbukan, gaya tumbukan juga mencakup gaya gesek dan geser. Gesekan disebabkan oleh gesekan dan gerak gerinda antara partikel material dengan dinding bagian dalam. Tentu saja proses gesekan dan penggilingan ini juga terjadi antar partikel. Karena dua metode penghancuran yaitu tumbukan dan penggilingan terutama cocok untuk penghancuran halus bahan rapuh, maka keduanya sangat cocok.

Jet crushing memiliki beberapa ciri khusus karena berbeda dengan crusher biasa dalam hal metode dan prinsip penghancuran:

Kehalusan produknya seragam. Untuk penghancur aliran udara, selama proses penghancuran, karena gaya sentrifugal rotasi aliran udara, partikel kasar dan halus dapat diklasifikasikan secara otomatis.

Ukuran partikel rata-rata bahan yang dihancurkan halus dan dapat dihancurkan hingga tingkat sub-mikron;

Proses produksinya berkesinambungan, kapasitas produksinya besar, dan tingkat pengendalian diri serta otomatisasinya tinggi.