Penerapan jet mill pada lapisan anti korosi

Fly ash, disebut juga fly ash, merupakan limbah berbentuk tepung yang dihasilkan dari proses kalsinasi di dalam boiler.

Fly ash biasanya ditangkap dari gas buang oleh alat pengendap elektrostatis atau alat penyaringan partikel lainnya sebelum gas buang mencapai cerobong asap.

Fly ash terdiri dari kristal, badan kaca, dan sisa karbon. Warnanya abu-abu atau abu-abu kehitaman dan bentuknya tidak beraturan. Sebagian besar partikel berbentuk mikrosferis, dengan ukuran partikel 0,1 hingga 300,0 μm, kepadatan sekitar 2 g/cm3, dan kepadatan massal 1,0 hingga 300,0 μm. 1,8 g/cm3, memiliki luas permukaan spesifik yang besar dan aktivitas adsorpsi yang kuat.

Mekanisme kinerja anti-korosi dari lapisan yang ditingkatkan dengan fly ash

Fly ash mengandung sejumlah besar microbeads dan struktur vitreous spons. Selain itu, setelah butiran mikro dihancurkan, yaitu setelah permukaan dihancurkan, lebih banyak struktur pori dan struktur vitreous spons akan terbuka, yang dapat meningkatkan luas permukaan spesifik bedak. Memanfaatkan karakteristik ini, dapat digunakan sebagai pengisi pada produk lain, sehingga menjadikannya pengisi fungsional yang lebih baik untuk pelapis. Penelitian menunjukkan bahwa fly ash ultrafine, sebagai pengisi cat, dapat menggabungkan daya tutup, perataan, dan ketahanan aus.

Ketahanan korosi suatu lapisan erat kaitannya dengan porositas lapisan tersebut. Fly ash ditambahkan sebagai bahan pengisi pada lapisan. Karena efek pozzolan dari fly ash, dapat mengisi pori-pori lapisan untuk mencegah penetrasi media korosif ke bagian dalam lapisan melalui lapisan anti korosi.

Fly ash mempunyai sifat mekanik yang baik. Lapisan komposit fly ash/resin dapat meningkatkan daya tahan lapisan, mencegah pori-pori lokal karena keausan dan hilangnya perlindungan, dan sangat memperpanjang masa pakai lapisan.

Penambahan polimer konduktif tidak hanya meningkatkan kinerja lapisan pemblokiran air, tetapi juga mengurangi laju oksidasi logam. Dengan menambahkan bubuk seng atau bubuk aluminium pada lapisan anti korosi, bahan aktif menjadi anoda reaksi korosi dan melindungi matriks logam sebagai katoda.

Penerapan jet mill pada lapisan anti korosi

Berbeda dari prinsip penghancuran mekanis tradisional, di bawah aksi aliran udara berkecepatan tinggi, material dihancurkan melalui benturan antara partikelnya sendiri, dampak dan efek geser aliran udara pada material, serta dampak, gesekan dan geser dari bahan tersebut. bahan dan bagian lainnya. Selain gaya tumbukan, gaya tumbukan juga mencakup gaya gesek dan geser. Gesekan disebabkan oleh gesekan dan gerak gerinda antara partikel material dengan dinding bagian dalam. Tentu saja proses gesekan dan penggilingan ini juga terjadi antar partikel. Karena dua metode penghancuran yaitu tumbukan dan penggilingan terutama cocok untuk penghancuran halus bahan rapuh, maka keduanya sangat cocok.

Jet crushing memiliki beberapa ciri khusus karena berbeda dengan crusher biasa dalam hal metode dan prinsip penghancuran:

Kehalusan produknya seragam. Untuk penghancur aliran udara, selama proses penghancuran, karena gaya sentrifugal rotasi aliran udara, partikel kasar dan halus dapat diklasifikasikan secara otomatis.

Ukuran partikel rata-rata bahan yang dihancurkan halus dan dapat dihancurkan hingga tingkat sub-mikron;

Proses produksinya berkesinambungan, kapasitas produksinya besar, dan tingkat pengendalian diri serta otomatisasinya tinggi.

Alur proses persiapan bubuk ultrahalus kalsit

Serbuk ultrahalus kalsit, sebagai bahan mineral non-logam yang umum digunakan, memiliki beragam aplikasi dalam industri dan teknologi. Proses penyiapan dan kualitasnya secara langsung mempengaruhi kinerja dan daya saing pasar produk. Pada artikel ini, kami akan memperkenalkan Anda pada proses pembuatan bubuk ultrahalus kalsit dan harganya, dengan harapan dapat memberi Anda informasi berharga.

Alur proses persiapan bubuk ultrahalus kalsit

Pembuatan bubuk ultrafine kalsit terutama melibatkan proses penggilingan. Berikut alur proses secara umum:

1. Pemilihan bahan baku

Memilih bijih kalsit berkualitas tinggi sebagai bahan baku adalah langkah pertama dalam menyiapkan bubuk ultra halus. Kualitas bahan baku berhubungan langsung dengan kemurnian dan kinerja produk akhir.

2. menghancurkan

Bijih kalsit yang dipilih dihancurkan, biasanya menggunakan jaw crusher, cone crusher dan peralatan lainnya untuk menghancurkan bijih asli menjadi partikel yang lebih kecil.

3. Penggilingan

Setelah dihancurkan, partikel-partikel tersebut selanjutnya digiling menggunakan peralatan penggilingan ultra-halus untuk mendapatkan bubuk ultra-halus yang dibutuhkan. Pemilihan peralatan penggilingan ultrahalus dan penyesuaian parameter proses mempunyai pengaruh penting terhadap kehalusan dan distribusi partikel produk.

4. Penilaian

Bubuk kalsit bubuk mungkin memiliki ketidakhomogenan partikel tertentu. Serbuk ultra-halus disaring dan diklasifikasikan melalui peralatan klasifikasi untuk mendapatkan kehalusan yang dibutuhkan.

5. Pengemasan

Bubuk ultrafine kalsit yang diperoleh akhirnya dikemas melalui peralatan pengemasan untuk memastikan kualitas produk dan memfasilitasi penyimpanan, transportasi dan penjualan.

Bubuk ultrahalus kalsit adalah bahan mineral non-logam yang penting, dan proses persiapan serta harganya sangat penting untuk industri terkait dan bidang aplikasi.

Baik atau tidaknya efek modifikasi permukaan bubuk silika tergantung pada poin-poin ini!

Serbuk silika sendiri merupakan zat yang bersifat polar dan hidrofilik. Ia memiliki sifat antarmuka yang berbeda dengan matriks polimer dan memiliki kompatibilitas yang buruk. Seringkali sulit untuk membubarkan bahan dasar. Oleh karena itu, modifikasi permukaan bubuk silika biasanya diperlukan. Dengan sengaja mengubah sifat fisik dan kimia permukaan bubuk silika sesuai dengan kebutuhan aplikasi, sehingga meningkatkan kompatibilitasnya dengan bahan polimer organik dan memenuhi persyaratan dispersi dan fluiditas dalam bahan polimer.

Faktor-faktor seperti kualitas bahan baku bubuk silika, proses modifikasi, metode dan pengubah modifikasi permukaan, dosis pengubah, kondisi proses modifikasi (suhu modifikasi, waktu, pH dan kecepatan pengadukan) semuanya mempengaruhi efek modifikasi permukaan bubuk silika. Diantaranya, metode modifikasi permukaan dan pengubah merupakan faktor utama yang mempengaruhi efek modifikasi.

1. Kualitas bahan baku bubuk silika

Jenis, ukuran partikel, luas permukaan spesifik, gugus fungsi permukaan, dan sifat lain dari bubuk silika secara langsung mempengaruhi kombinasinya dengan pengubah permukaan. Efek modifikasi berbagai jenis bubuk silika juga berbeda. Diantaranya, bubuk silika bulat memiliki fluiditas yang baik, mudah digabungkan dengan pengubah selama proses modifikasi, dan dapat terdispersi lebih baik dalam sistem polimer organik. Dan kepadatan, kekerasan, konstanta dielektrik, dan sifat lainnya jauh lebih baik daripada bubuk silika sudut.

2. Metode dan pengubah modifikasi permukaan

Saat ini, metode modifikasi permukaan bubuk silika terutama adalah modifikasi organik, modifikasi anorganik, dan modifikasi mekanokimia, di antaranya metode modifikasi yang paling umum digunakan adalah modifikasi organik. Jika efek modifikasi tunggal kurang baik, Anda dapat mempertimbangkan untuk menggabungkan modifikasi organik dengan metode modifikasi lain untuk modifikasi komposit.

(1) Modifikasi organik

Modifikasi organik adalah suatu metode yang menggunakan gugus fungsi pada bahan organik untuk melakukan adsorpsi fisik, adsorpsi kimia dan reaksi kimia pada permukaan bubuk silika untuk mengubah sifat permukaan bubuk silika.

(2) Modifikasi anorganik

Modifikasi anorganik mengacu pada pelapisan atau penggabungan logam, oksida anorganik, hidroksida, dll. pada permukaan bubuk silika untuk memberikan fungsi baru pada material. Misalnya, Oyama dkk. menggunakan metode presipitasi untuk menutupi permukaan SiO2 dengan Al(OH)3, dan kemudian membungkus SiO2 yang dimodifikasi dengan polidivinilbenzena, yang dapat memenuhi persyaratan aplikasi khusus tertentu.

(3) Modifikasi mekanokimia

Modifikasi mekanokimia mengacu pada pertama-tama penggunaan penggilingan ultra-halus dan gaya mekanis kuat lainnya untuk mengaktifkan permukaan partikel serbuk guna meningkatkan titik aktif atau gugus aktif pada permukaan bubuk silika, dan kemudian menggabungkan pengubah untuk mencapai modifikasi komposit bubuk silika.

3. Pengubah dosis

Jumlah pengubah biasanya berhubungan dengan jumlah titik aktif (seperti Si-OH) pada permukaan bubuk silika dan lapisan monomolekul serta ketebalan bimolekuler pengubah yang menutupi permukaan.

Jika jumlah pengubah terlalu kecil, tingkat aktivasi permukaan bubuk silika yang dimodifikasi tidak akan tinggi; bila jumlah pengubah terlalu besar, tidak hanya akan meningkatkan biaya modifikasi, tetapi juga membentuk lapisan fisik berlapis-lapis pada permukaan bubuk silika yang dimodifikasi. Adsorpsi menyebabkan antarmuka antara bubuk silika dan polimer organik membentuk lapisan yang lemah, sehingga mengakibatkan ketidakmampuan berfungsi sebagai jembatan molekul tunggal.

4. Proses modifikasi dan optimalisasi kondisi

Proses modifikasi bubuk silika yang umum digunakan terutama meliputi modifikasi kering, modifikasi basah, dan modifikasi komposit.

Modifikasi kering merupakan suatu modifikasi dimana serbuk silika didispersikan dalam suatu peralatan modifikasi dalam keadaan relatif kering dan dipadukan dengan sejumlah pengubah permukaan pada suhu tertentu. Proses modifikasi kering sederhana dan biaya produksi rendah. Saat ini metode utama modifikasi permukaan bubuk silika dalam negeri dan cocok untuk bubuk silika tingkat mikron.

Selain itu, untuk mencapai efek modifikasi bubuk silika yang baik, suhu, pH, waktu, kecepatan pengadukan dan kondisi proses lainnya selama proses modifikasi harus dikontrol.

Suhu modifikasi merupakan kondisi penting untuk kondensasi, dehidrasi dan pembentukan ikatan kovalen yang kuat antara pengubah dan bubuk silika. Suhu modifikasi tidak boleh terlalu tinggi atau terlalu rendah. Temperatur yang terlalu tinggi akan menyebabkan pengubah terurai atau menguap, dan suhu yang terlalu rendah akan menyebabkan pengubah membusuk atau menguap. Hal ini akan mengurangi laju reaksi antara pengubah dan bubuk silika, sehingga mempengaruhi efek modifikasi.

Pelajari tentang silikon hitam dan aplikasinya

![]()

Asal usul nama silikon hitam adalah jika dilihat oleh mata manusia, warnanya adalah hitam. Karena struktur mikro di permukaannya, silikon hitam dapat menyerap hampir 100% cahaya yang datang, dan sangat sedikit cahaya yang dipantulkan, sehingga tampak hitam di mata manusia.

Sifat optik dan semikonduktor yang unik dari bahan silikon hitam telah membawa berbagai aplikasi pada sensor fotolistrik (fotodetektor, kamera pencitraan termal, dll.), seperti kamera cahaya rendah yang bekerja pada pita ganda tampak dan inframerah dekat, membawa manfaat besar untuk aplikasi sipil dan militer. Datanglah ke banyak kemudahan.

Salah satu sifat paling menarik dari silikon hitam adalah reflektifitasnya yang cukup rendah dan kemampuan penyerapan sudut lebar pada rentang spektral yang luas. Reflektifitas silikon hitam biasanya mencapai kurang dari 10%, yang sangat berguna untuk nanocones atau kawat nano. Struktur khusus rasio diameter selanjutnya dapat mengurangi reflektifitas rata-rata menjadi kurang dari 3% dengan mengoptimalkan parameter proses.

Dengan berkembangnya teknologi pemrosesan halus silikon, struktur mikro silikon hitam telah berkembang dari struktur nanocone paling awal yang diproses oleh laser femtosecond hingga struktur piramida, lubang, kawat nano, dan komposit.

Setelah eksplorasi bertahun-tahun, berbagai sistem pemrosesan telah ditetapkan untuk metode pemrosesan silikon hitam. Metode yang umum digunakan antara lain metode laser femtosecond, metode etsa elektrokimia, metode etsa ion reaktif, metode asam, metode alkali, metode etsa berbantuan logam, dll. Setiap metode pengolahan memiliki morfologi mikrostruktur dan sifat optik yang tersedia berbeda.

Pada saat yang sama, definisi silikon hitam secara bertahap diperluas. Ini tidak lagi terbatas pada silikon berstruktur mikro yang diproses oleh laser femtosecond, dan warnanya tidak terbatas pada hitam. Selama ia memiliki kemampuan menangkap cahaya yang jelas, ia dapat disebut silikon berstruktur mikro. Ini adalah bahan silikon hitam.

Dengan mengontrol ukuran struktural karakteristik silikon berpori multilayer, para peneliti secara artifisial mengontrol perubahan indeks biasnya. Permukaan silikon memiliki efek penyerapan berbeda untuk cahaya berbeda, dan pada akhirnya warna berbeda muncul di bawah mata manusia. Solusi teknis ini dapat diterapkan pada detektor empat kuadran, sehingga setiap kuadran menunjukkan karakteristik respons spektral yang berbeda.

Sebagai material baru, silikon hitam memiliki banyak sifat unggul dan telah digunakan di berbagai bidang, seperti tingkat penyerapan cahaya dan sensitivitas cahaya yang sangat tinggi, yang dapat digunakan sebagai lapisan penyerap fotodetektor; menggunakan sifat anti-pantulan silikon hitam dan karakteristik sudut lebar seperti penyerapan dapat meningkatkan kinerja perangkat seperti laju respons fotolistrik dan rentang spektral respons; Struktur piramida silikon hitam memiliki karakteristik emisi lapangan yang sangat baik, sehingga dapat digunakan sebagai bahan emisi lapangan. Silikon hitam juga memiliki sifat fotoemisi yang sangat baik. Karena sifatnya yang berpendar, bahan ini dapat digunakan sebagai bahan fotoluminesen; menggunakan luas permukaan spesifik silikon hitam yang sangat tinggi, dapat digunakan sebagai perekat padat atau struktur pembuangan panas antara bahan silikon.

Dalam banyak aplikasi, bahan silikon hitam telah menunjukkan nilai besarnya dalam meningkatkan efisiensi fotovoltaik sel surya silikon kristalin industri. Dengan perkembangan eksplosif teknologi wafer silikon pemotongan kawat berlian, lapisan kerusakan selama pemotongan wafer silikon telah sangat berkurang, dan wafer silikon monokristalin atau polikristalin yang lebih tipis juga dapat disediakan, yang telah sangat mendorong perkembangan pesat industri fotovoltaik dan meningkatkan kualitas. kinerja perangkat. Efisiensi konversi fotolistrik, sel fotovoltaik sangat membutuhkan teknologi permukaan depan dengan reflektifitas rendah dan serapan sudut lebar serta desain struktural dengan serapan yang ditingkatkan. Teknologi silikon hitam menunjukkan penggabungan alami di bidang fotovoltaik.

Apa aplikasi graphene di bidang konduktivitas termal?

Saat ini, dengan pendalaman penelitian yang berkelanjutan, penerapan graphene di bidang konduktivitas termal telah mencapai hasil yang luar biasa, termasuk pembentukan film graphene melalui ikatan kimia antar lembaran, sebagai pengisi bahan komposit konduktif termal dan pelapis konduktif termal, dan persiapan graphene. Serat polietilen bahan tekstil fungsional baru, dll.

1. Film termal grafena

Film grafit buatan telah menjadi pilihan paling ideal untuk film konduktif termal sejak lama. Biasanya dapat digunakan sebagai heat sink pada komponen elektronik dan ditempelkan pada permukaan komponen elektronik yang mudah menghasilkan panas untuk menyebarkan panas yang dihasilkan oleh sumber panas secara merata. Namun, karena film grafit dengan konduktivitas termal tinggi sebagian besar dibuat menggunakan jalur teknis metode karbonisasi-grafitisasi film PI, yang memerlukan film polimida berkualitas tinggi sebagai bahan baku, dan penelitian, pengembangan, dan produksinya memiliki hambatan teknis yang tinggi, sehingga industri memiliki hambatan teknis yang tinggi. selalu berharap Alternatif lain dapat ditemukan untuk memecahkan masalah bahan mentah yang terhalang oleh teknologi, dan film konduktif termal graphene adalah alternatif yang ideal.

2. Pengisi konduktif termal

Sebagai pengisi konduktif termal dua dimensi, graphene lebih mudah membentuk jaringan konduktif termal daripada pengisi granular, dan memiliki prospek penerapan yang baik pada bahan antarmuka termal dan pelapis konduktif termal.

A. Sebagai bahan antarmuka termal pengisi konduktif termal

Dibandingkan dengan pengisi konduktif termal granular tradisional, pengisi konduktif termal yang menggunakan graphene sebagai bahan antarmuka termal tidak hanya dapat memanfaatkan konduktivitas termal dalam bidang yang sangat tinggi, namun rasio diameter dan ketebalannya yang besar juga lebih kondusif untuk konstruksi a jaringan konduktivitas termal tiga dimensi. Ini memiliki keunggulan kuat dalam peracikan dengan pengisi dimensi lain untuk meningkatkan konduktivitas termal bahan antarmuka termal.

B. Sebagai pengisi lapisan pembuangan panas

Masalah pembuangan panas adalah hambatan besar yang membatasi pengembangan perangkat ringan berperforma tinggi. Sebagai pelapis industri khusus, pelapis pembuangan panas dapat meningkatkan kecepatan pembuangan panas dan efisiensi permukaan benda dengan meningkatkan laju radiasi infra merah pada permukaan sumber panas, dan menurunkan suhu permukaan material. Memenuhi kebutuhan perangkat pembuangan panas yang efisien meskipun ada keterbatasan ruang dan ukuran.

3. Tekstil fungsional serat graphene konduktivitas termal yang tinggi

Serat graphene dengan konduktivitas termal tinggi adalah jenis bahan serat karbon baru yang terdiri dari unit graphene yang dirakit dan disusun secara teratur. Ini dirakit secara teratur menggunakan dispersi graphene oksida atau dispersi graphene yang difungsikan melalui pemintalan basah. . Keunggulan utamanya adalah memiliki sifat mekanik, listrik, dan termal yang baik pada saat yang bersamaan, serta dapat dikombinasikan dengan teknologi tekstil untuk menghasilkan tekstil fungsional dalam jumlah besar melalui pemintalan basah.

Saat ini, konduktivitas termal ultra-tinggi dari graphene dapat digunakan untuk memproduksi pakaian pemanas listrik yang dapat menjaga panas dan menahan dingin, serta tekstil yang bersifat konduktif termal dan terasa sejuk. Pakaian pemanas listrik graphene terutama menggunakan graphene untuk mengubah energi catu daya menjadi panas, dan kemudian menggabungkan konduktivitas termal graphene yang sangat tinggi untuk mentransfer panas secara merata ke seluruh tubuh. Ini dapat menjaga kain tetap ringan dan lembut sekaligus memberikan kinerja isolasi termal yang sangat baik. Tekstil yang konduktif secara termal dan terasa sejuk memanfaatkan konduktivitas termal yang tinggi dari graphene, yang menyebabkan hilangnya panas dengan cepat dari permukaan kulit setelah kontak kulit dengan tekstil, sehingga secara signifikan menurunkan suhu tubuh dan memberikan pengalaman memakai yang lebih nyaman bagi orang-orang.

Kemajuan penerapan ball mill di bidang material baru

Sejak diperkenalkan lebih dari 100 tahun yang lalu, ball mill telah banyak digunakan di industri seperti industri kimia, pertambangan, bahan bangunan, tenaga listrik, obat-obatan dan industri pertahanan nasional. Khususnya di bidang pemrosesan mineral kompleks, modifikasi permukaan bubuk, aktivasi bubuk, sintesis bubuk fungsional, paduan mekanis, dan persiapan bubuk ultrahalus, metode penggilingan bola mekanis memiliki pasar riset dan aplikasi yang luas. .

Ball mill memiliki karakteristik struktur sederhana, pengoperasian berkelanjutan, kemampuan beradaptasi yang kuat, kinerja stabil, cocok untuk kontrol otomatis skala besar dan mudah direalisasikan. Rasio penghancurannya berkisar antara 3 hingga 100. Sangat cocok untuk memproses berbagai bahan baku mineral dan penggilingan basah. Dan penggilingan kering dapat digunakan sebagai metode abrasifnya.

Kemajuan penelitian metode penggilingan bola mekanis di bidang material baru

(1) Bahan baterai litium

Bahan SiOx disintesis dengan penggilingan bola mekanis di atmosfer udara. Digunakan sebagai bahan anoda untuk baterai lithium-ion, kapasitas spesifik volume SiOx dapat mencapai 1487mAh/cc, lebih dari dua kali lipat grafit; efisiensi Coulomb pertamanya lebih tinggi dibandingkan SiO yang tidak diolah, hingga 66,8%; dan memiliki stabilitas siklus yang sangat baik. Setelah 50 siklus pada kepadatan arus 200mA/g, kapasitasnya stabil di sekitar 1300mAh/g. Hasilnya menunjukkan bahwa SiOx yang dibuat dengan metode ini memiliki kemungkinan praktis.

(2) Bahan tanah jarang

Dalam hal bubuk pemoles tanah jarang, metode penggilingan bola mekanis tidak hanya meningkatkan gaya geser selama reaksi kimia, meningkatkan laju difusi partikel, kondusif untuk penyempurnaan reaktan dan produk, tetapi juga menghindari masuknya pelarut dan mengurangi Ini menghilangkan proses pengendapan antara, mengurangi pengaruh banyak kondisi persiapan dalam proses persiapan bubuk pemoles, dan sangat memperluas cakupan penelitian bahan pemoles. Untuk bahan katalitik tanah jarang, metode penggilingan bola mekanis memiliki proses persiapan yang sederhana dan kondisi yang ringan, serta dapat mengolah bahan dalam jumlah banyak.

(3) Bahan katalitik

Untuk mengubah ukuran partikel TiO2 dan meningkatkan kinerja fotokatalitiknya, Qi Dongli dkk. menggunakan penggilingan bola berenergi tinggi untuk memproses bubuk TiO2 dan mempelajari pengaruh waktu penggilingan bola terhadap mikromorfologi, struktur kristal, spektrum Raman, spektrum fluoresensi, dan kinerja fotokatalitik sampel. Laju degradasi sampel TiO2 setelah ball milling lebih tinggi dibandingkan sampel non-ball milling, dan laju degradasi sampel ball milling selama 4 jam adalah yang tertinggi, menunjukkan bahwa sampel tersebut memiliki kinerja fotokatalitik terbaik.

(4) Bahan fotovoltaik

Metode penggilingan bola mekanis reduksi kimia digunakan untuk menyiapkan bubuk perak serpihan cerah, dan pengaruh metode penggilingan bola, waktu penggilingan bola, dan kecepatan penggilingan bola pada parameter dan sifat bubuk perak serpihan dipelajari. Hasilnya menunjukkan bahwa penggilingan bola basah memiliki efisiensi pembentukan serpihan yang lebih tinggi, namun bubuk perak serpihan yang dibuat dengan penggilingan bola kering memiliki diameter serpihan yang lebih besar dan tampilan perak yang lebih cerah.

(5) Bahan perovskit

Bubuk nano perovskit ganda Cs2AgBiBr6 bebas timbal dibuat menggunakan proses penggilingan bola mekanis. Dengan bertambahnya waktu penggilingan bola, bubuk nano Cs2AgBiBr6 akhirnya mencapai fase murni, ukuran partikel secara bertahap berkurang menjadi sekitar 100nm, dan bentuk partikel berubah dari berbentuk batang menjadi partikel bulat.

(6) Bahan adsorpsi

Mineral non-logam seperti batu kapur, kaolin, dan serpentin diaktifkan melalui ball milling untuk memperkuat kemampuannya bereaksi dengan komponen berbahaya seperti tembaga, timbal, dan arsenik dalam fase air. Hal ini memungkinkan proses pemurnian limbah baru yang efisien, sederhana, dan berbiaya rendah untuk diterapkan pada proses pemurnian limbah. Pengendapan selektif, pemisahan dan pemulihan pengayaan komponen logam target.

Dibandingkan dengan metode lain, selama proses reaksi kimia, metode penggilingan bola dapat secara signifikan mengurangi energi aktivasi reaksi, mengurangi ukuran partikel bubuk, meningkatkan aktivitas bubuk, meningkatkan distribusi ukuran partikel, meningkatkan ikatan antar antarmuka, meningkatkan ion padat difusi dan Ini menginduksi reaksi kimia suhu rendah untuk meningkatkan kepadatan dan sifat optik, listrik, termal dan lainnya dari material. Peralatannya sederhana, prosesnya mudah dikendalikan, biayanya rendah, dan polusinya lebih sedikit. Ini adalah teknologi persiapan bahan yang hemat energi dan efisien serta mudah untuk produksi industri.

Apa saja persyaratan bahan antarmuka termal di area aplikasi populer?

Dalam beberapa tahun terakhir, ledakan fotovoltaik, kendaraan listrik, komunikasi 5G, dan perangkat elektronik seluler telah menyebabkan semakin tingginya kebutuhan akan pembuangan panas perangkat. Bahan antarmuka termal adalah bahan konduktif termal khas yang dapat dilapisi secara luas pada elemen pemanas (tabung listrik, thyristor, tumpukan pemanas listrik, dll.) dan radiator (heat sink, heat sink, dll.) di berbagai produk elektronik, baterai daya, dan peralatan listrik.

1. Baterai daya energi baru

Sebagai sumber tenaga utama kendaraan energi baru, tenaga baterai perlu mengatur sel baterai sebanyak mungkin di ruang tertentu untuk meningkatkan jangkauan jelajahnya. Hal ini mengakibatkan ruang pembuangan panas pada baterai daya menjadi sangat terbatas. Saat kendaraan berjalan, panas yang dihasilkan oleh sel baterai. Panas secara bertahap akan terakumulasi di ruang pembuangan panas yang kecil, yang akan mengurangi efisiensi pengisian dan pengosongan baterai dan mempengaruhi daya baterai; dalam kasus yang serius, hal ini akan menyebabkan pelepasan panas dan mempengaruhi keselamatan dan umur sistem. Oleh karena itu, perlu menggunakan lem pot konduktif termal dengan konduktivitas termal tertentu untuk mencapai pot antar sel baterai, serta antara seluruh grup modul baterai dan pelat unit pendingin. Karena baterai daya energi baru, kisaran suhu pengoperasian optimal sel baterai daya sangat sempit, umumnya antara 20-40°C dan kurang dari 65°C. Untuk menjamin keamanan pengoperasian kendaraan dan kinerja baterai yang optimal, umumnya diperlukan perekat konduktif termal. Konduktivitas termal lem pot mencapai lebih dari 3W/(m·K).

2. Inverter fotovoltaik

Secara umum, konduktivitas termal inverter fotovoltaik harus minimal 2,0W/mK, dan tegangan penahan tidak kurang dari 5kV/mm. Pada saat yang sama, untuk melindungi papan sirkuit kontrol dan komponen dari pengaruh lingkungan eksternal dan gaya mekanis, serta melindungi keselamatan dan stabilitas sirkuit, lem pot konduktif termal yang digunakan dalam inverter fotovoltaik juga harus dimiliki. ketahanan gempa tertentu, ketahanan benturan, ketahanan debu, ketahanan UV, tahan air dan tahan lembab, insulasi dan properti lainnya. Selain itu, karena umur sistem fotovoltaik umumnya sekitar 20 tahun, persyaratan umur perekat konduktif termal yang digunakan dalam inverter fotovoltaik juga relatif tinggi, biasanya lebih dari 8 tahun.

3. Stasiun pangkalan 5G

Stasiun pangkalan adalah perangkat pembuangan panas alami tertutup yang khas. Metode pembuangan panasnya adalah dengan membiarkan panas perangkat listrik dipindahkan ke casing terlebih dahulu, lalu dialirkan dari casing ke udara. Mengingat sifat pemrosesan peralatan elektronik di stasiun pangkalan 5G, teknologi penyaluran sering digunakan dalam konstruksi guna meningkatkan efisiensi otomatisasi. Oleh karena itu, perekat konduktif termal perlu dibuat menjadi bentuk gel dengan tegangan rendah dan modulus kompresi tinggi.

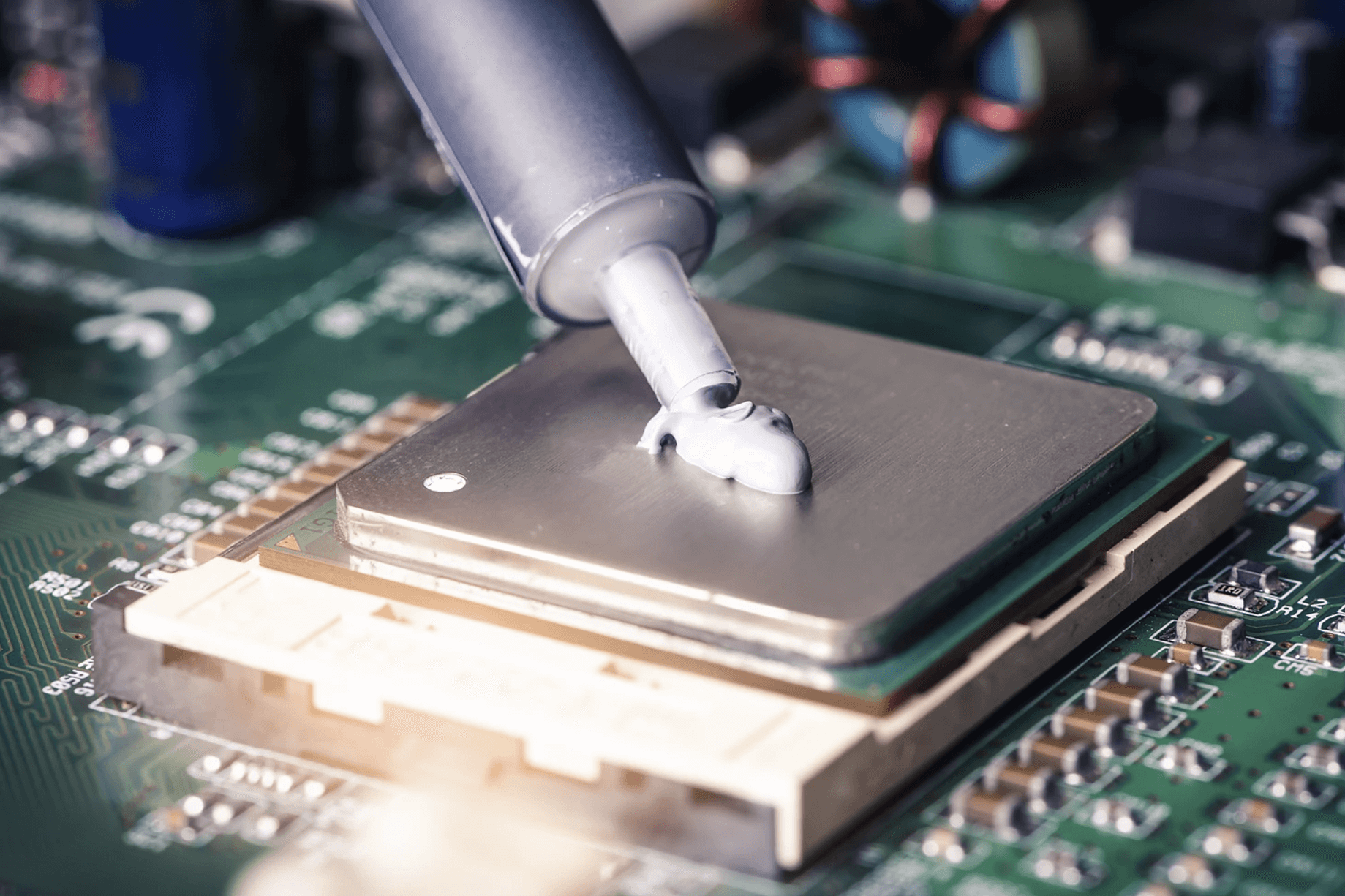

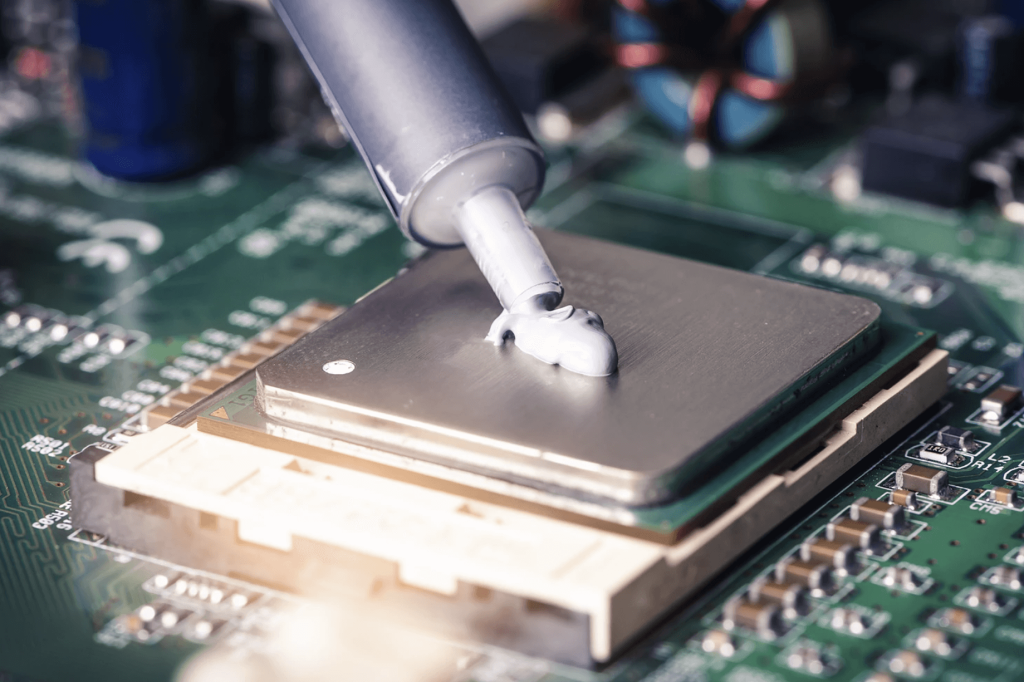

4. Kemasan chip, pembuangan panas

Gemuk silikon konduktif termal dengan sifat reologi yang baik terutama digunakan untuk mengisi antara chip dan cangkang kemasan, serta cangkang kemasan dan heat sink. Karena suhu kerja chip sering kali mencapai 60-70°C, bahan konduktivitas termal yang digunakan pada chip memiliki persyaratan konduktivitas termal yang sangat tinggi. Tinggi, harus di atas 5 W·(m·K), dan memerlukan sifat dasar seperti ketebalan lapisan perekat yang rendah, fleksibilitas tinggi, konduktivitas termal tinggi, ketahanan termal kontak rendah, dan koefisien muai panas yang sesuai.

Munculnya bidang aplikasi yang muncul telah mengedepankan persyaratan yang lebih beragam untuk bahan antarmuka termal, yang tidak lagi terbatas pada peningkatan konduktivitas termal, namun berkembang ke arah multi-fungsi, termasuk dielektrik, isolasi, Keandalan kinerja tinggi, tahan api. dan aspek lainnya, agar dapat lebih beradaptasi dengan kebutuhan spesifik di berbagai bidang, sehingga mendorong kemajuan teknologi dan inovasi di industri terkait.

8 Konsep Tentang Tanah Liat Bentonit

1. Bentonit

Bentonit, juga dikenal sebagai "bentonit" atau "bentonit", adalah mineral non-logam dengan montmorillonit sebagai komponen mineral utamanya. Seringkali mengandung sejumlah kecil ilit, kaolinit, zeolit, feldspar dan kalsit serta mineral lainnya. Montmorillonite Kandungan batu menentukan nilai pemanfaatan bentonit alam.

2. Montmorillonit

Smektit adalah keluarga besar mineral dengan komposisi kimia yang kompleks. Asosiasi Tanah Liat Internasional telah menetapkan bahwa Smektit adalah nama keluarga, yaitu keluarga smektit, juga dikenal sebagai keluarga smektit. Kelompok mineral ini mencakup dua subkelompok, dioktahedral dan trioktahedral, dan lebih dari selusin spesies mineral. Bentonit biasanya mengandung mineral dari subkelompok dioktahedral, seperti montmorillonit, beidellit, nontronit, dll.

3. Natrium bentonit dan kalsium bentonit

Karena sebagian ion silikon dan ion aluminium dalam silikon-oksigen tetrahedron dan aluminium-oksigen oktahedron sering digantikan oleh kation lain yang berharga murah, struktur kristal montmorillonit memiliki muatan negatif permanen. Untuk menyeimbangkan harga listrik, sel satuan montmorillonit akan menyerap kation yang dapat ditukar.

Menurut jenis, kandungan dan sifat kimia kristalisasi kation yang dapat ditukar yang terkandung dalam bentonit, bentonit dibagi menjadi kalsium bentonit, natrium bentonit, magnesium bentonit, dan kalsium-natrium bentonit. Yang paling umum adalah dua yang pertama. .

4. Bentonit organik

Organobentonit mengacu pada penggunaan kation amonium organik untuk menggantikan kation yang dapat ditukar dalam montmorillonit, menutupi permukaan montmorillonit, menghalangi pusat adsorpsi air, menyebabkan kehilangan fungsi penyerapan air, dan berubah menjadi organobentonit hidrofobik dan lipofilik. kompleks.

Organobentonit dapat dibagi menjadi organobentonit dengan viskositas tinggi, organobentonit yang mudah terdispersi, organobentonit yang dapat aktif sendiri, dan organobentonit dengan kemurnian tinggi sesuai dengan fungsi dan komponennya.

5. Litium bentonit

Sumber daya litium bentonit alami sangat sedikit. Oleh karena itu, litium buatan adalah salah satu metode utama pembuatan litium bentonit.

Litium bentonit dapat membentuk gel dalam pelarut organik dan menggantikan bentonit organik. Litium bentonit memiliki sifat pembengkakan, penebalan, dan suspensi yang sangat baik dalam air, alkohol lebih rendah, dan keton lebih rendah, sehingga banyak digunakan dalam pelapis arsitektur, cat lateks, pelapis pengecoran, dan produk lainnya untuk menggantikan berbagai bahan pensuspensi selulosa organik.

6. Tanah liat aktif

Tanah liat aktif terbuat dari tanah liat (terutama bentonit) sebagai bahan baku, yang diperoleh dengan pengasaman anorganik atau pengolahan garam. Ini adalah bubuk putih-putih berpori dengan struktur mikropori dan luas permukaan spesifik yang besar, dan memiliki sifat adsorpsi yang kuat. Hal ini terutama digunakan untuk dekolorisasi dan pemurnian produk pengolahan minyak bumi (minyak pelumas, parafin, petroleum jelly) dan minyak hewani dan nabati industri, dan digunakan sebagai adsorben dan pembawa katalis dalam industri kimia.

7. Montmorillonit berpilar

Montmorillonit berpilar adalah bahan mineral dengan pori-pori dua dimensi yang dibentuk oleh kation anorganik terpolimerisasi atau ion (molekul) organik yang dimasukkan ke dalam montmorillonit. Ia memiliki luas permukaan spesifik yang besar, stabilitas termal yang baik, keasaman permukaan yang kuat, dan ukuran pori yang dapat disesuaikan. Ini memiliki prospek penerapan yang luas dalam industri petrokimia, pengolahan limbah, bahan antibakteri dan bidang lainnya.

8. Gel bentonit

Gel anorganik bentonit adalah produk koloid bernilai tambah tinggi yang diproduksi dengan bentonit sebagai bahan baku utama melalui pemurnian, modifikasi natrium, modifikasi fosfat, dan gelasi. Proses persiapan terutama mencakup pemurnian bijih mentah bentonit. Ada empat proses utama: modifikasi natrium, modifikasi fosfat, dan pembentukan gel.

Gel anorganik adalah produk pengolahan dalam bentonit bernilai tambah tinggi yang dapat digunakan sebagai zat tiksotropik, pengental, pendispersi, zat pensuspensi, penstabil, dll. Gel ini banyak digunakan dalam bahan kimia sehari-hari, farmasi, deterjen, keramik, kaca, pembuatan kertas, dan casting. , baterai dan industri lainnya.

Pelajari lebih lanjut tentang bedak: istilah dan konsep yang harus diketahui

Menghancurkan/menggiling/menghancurkan

Proses pengurangan ukuran partikel.

Penggilingan kering

Proses penghancuran di udara atau media gas lainnya.

penggilingan terus menerus

Proses memasukkan bahan yang akan diproses secara terus menerus dan merata ke dalam alat (atau sistem) penghancur, dan pada saat yang sama, bahan yang dihancurkan dibuang tepat waktu.

penggilingan permukaan

Di bawah pengaruh gaya eksternal seperti gesekan dan geser, proses penggilingan terutama didasarkan pada penggilingan dan pengelupasan permukaan.

penggilingan dampak

Proses penghancuran dilakukan dengan memanfaatkan dampak bagian kerja peralatan penghancur yang bergerak berkecepatan tinggi terhadap material atau dampak material yang bergerak berkecepatan tinggi dan dinding.

Penghancuran jet

Jet berkecepatan tinggi yang dibentuk oleh pemuaian dan percepatan gas terkompresi melalui nosel menyebabkan benturan, tumbukan dan gesekan antar partikel dan antara partikel dengan dinding, sehingga mewujudkan proses penghancuran.

Rasio penghancuran/rasio pengurangan ukuran

Rasio diameter partikel karakteristik bahan umpan dan bahan buangan selama operasi penghancuran menunjukkan sejauh mana ukuran partikel bahan berkurang setelah penghancuran.

efisiensi penggilingan

Tingkat keluaran produk yang memenuhi syarat per unit konsumsi energi per satuan waktu.

keseimbangan penggilingan

Selama proses penghancuran, ukuran partikel bahan serbuk tidak lagi terus berkurang dan luas permukaan spesifik tidak lagi bertambah.

mekanika-kimia

Perubahan struktural atau fisik dan kimia yang disebabkan oleh gaya mekanis selama proses penghancuran material.

media penggilingan

Ini adalah benda yang dimuat di pabrik dan menggunakan efek benturan, tumbukan, geser, penggilingan, dan pengelupasan yang dihasilkan selama pergerakannya untuk menghancurkan material.

Bantuan penggilingan

Aditif tambahan untuk meningkatkan efisiensi penghancuran dan penggilingan.

Bahan pendispersi/pendispersi

Ini adalah aditif yang menyerap secara terarah pada permukaan partikel yang diolah untuk mencegahnya berkumpul satu sama lain dan menjaga stabilitas partikel dalam jangka waktu tertentu.

klasifikasi

Proses membagi suatu bahan menjadi dua atau lebih tingkat distribusi ukuran partikel.

Pengayakan

Proses grading menggunakan ayakan.

klasifikasi cairan

Proses pengklasifikasian media cair atau gas.

Klasifikasi kering/klasifikasi angin (klasifikasi kering)

Proses klasifikasi di udara atau media gas lainnya.

klasifikasi gravitasi

Proses pengklasifikasian partikel berdasarkan perbedaan kecepatan pengendapan akhirnya dalam media cair atau gas.

klasifikasi sentrifugal

Proses grading berdasarkan perbedaan lintasan partikel pada medan gaya sentrifugal.

Ukuran potong

Menurut ukuran partikel, bahan dibagi menjadi partikel kasar dan halus serta batas pemisahan ukuran partikel produk.

efisiensi klasifikasi

Derajat pemisahan produk berbutir kasar dan halus selama proses klasifikasi biasanya dinyatakan dengan perbandingan massa bahan berbutir halus setelah klasifikasi dengan massa bahan bergradasi lebih kecil dari ukuran partikel pemotongan. Ini adalah ukuran kualitas operasi penilaian. sebuah indikator penting.

pengobatan permukaan

Istilah umum untuk proses seperti pembentukan partikel, modifikasi permukaan, dan pelapisan permukaan.

desain fungsional partikel

Proses perubahan morfologi, struktur dan karakteristik partikel untuk tujuan fungsionalisasi material.

Modifikasi bentuk partikel

Suatu proses yang mengubah bentuk partikel.

kebulatan

Proses pengolahan partikel yang bentuknya tidak beraturan menjadi partikel berbentuk bola atau kira-kira berbentuk bola.

Derajat kebulatan

Bentuk partikelnya mendekati bola.

modifikasi permukaan

Proses perubahan sifat permukaan partikel melalui adsorpsi, reaksi, pelapisan atau pelapisan pengubah permukaan pada permukaan partikel.

modifikasi basah

Proses modifikasi permukaan material dalam suatu slurry dengan perbandingan padat-cair atau kandungan padat tertentu.

Modifikasi kering

Proses modifikasi permukaan bahan serbuk kering atau kering.

pelapisan fisik

Proses modifikasi permukaan menggunakan metode fisik.

modifikasi mekanik-kimia

Proses modifikasi permukaan dicapai dengan bantuan kekuatan mekanik yang kuat dalam proses penghancuran.

modifikasi enkapsulasi

Proses modifikasi permukaan dengan cara menutup permukaan partikel dengan film yang homogen dan ketebalan tertentu.

modifikasi permukaan energi tinggi

Proses modifikasi permukaan menggunakan iradiasi atau radiasi.

Agen pengubah permukaan

Zat yang mengubah permukaan partikel.

pelapisan permukaan

Proses pembentukan lapisan anorganik pada permukaan partikel.

Peralatan penghancur ultrahalus bubuk pigmen

Ukuran partikel merupakan salah satu indikator penting pigmen. Umumnya partikel pigmen diharuskan memiliki bentuk fisik yang stabil, ukuran partikel yang seragam, dan dispersi yang baik, tanpa aglomerasi atau pengendapan.

Pigmen oksida besi merupakan pigmen dengan dispersi yang baik, ketahanan cahaya yang sangat baik, dan tahan cuaca. Ini terutama mengacu pada empat jenis pigmen pewarna besi oksida merah, besi kuning, besi hitam dan besi coklat berdasarkan oksida besi. Diantaranya, besi oksida merah adalah yang utama.

Pigmen oksida besi yang diendapkan (basah) sangat halus, tetapi selama proses filtrasi dan pengeringan, karena faktor-faktor seperti gaya van der Waals, ikatan hidrogen, muatan, dll., agregat mikro berkumpul menjadi agregat besar dan tidak dapat langsung digunakan. dalam pelapis kelas atas. Untuk pewarnaan, diperlukan penghancuran yang sangat halus. Penggilingan jet menggunakan energi aliran udara berkecepatan tinggi atau uap super panas untuk menggiling material padat dengan sangat halus. Ini adalah salah satu metode penggilingan ultrahalus yang paling umum digunakan.

Saat ini, dalam industri produksi pigmen, cakupan penerapan penghancuran aliran udara menjadi semakin luas, yang terutama disebabkan oleh dua faktor berikut:

Pertama, keamanan penghancuran mekanis buruk, karena jika logam keras jatuh pada gigi mekanis yang berputar dengan kecepatan tinggi, akan mudah menimbulkan nyala api terbuka, yang sangat berbahaya di bengkel produksi pigmen berdebu, tetapi penghancuran aliran udara tidak terjadi. pertanyaan ini;

Kedua, penghancuran aliran udara termasuk dalam penghancuran ultra-halus. Dalam produksi beberapa pigmen khusus, diperlukan kehalusan pigmen yang lebih tinggi.

1. Pigmen besi oksida

Selama proses penyaringan dan pengeringan pigmen oksida besi, karena gaya van der Waals, ikatan hidrogen, muatan dan faktor lainnya, agregat mikro berkumpul menjadi agregat besar, yang tidak dapat dipisahkan melalui aksi mekanis umum. Menggunakan fluidized bed atau jet mill tipe cakram untuk memproses pigmen oksida besi, kehalusan Hagermann dapat mencapai: besi oksida merah 5,5 hingga 7,0, semakin gelap warnanya, semakin baik kehalusannya; besi oksida kuning 7,5; oksida besi hitam 7.0 .

Setelah penghancuran ultra-halus, pigmen oksida besi didepolimerisasi dari agregat besar menjadi agregat kecil. Saat memproduksi cat, hanya dibutuhkan proses pengadukan berkecepatan tinggi dalam waktu singkat untuk mencapai kehalusan yang dibutuhkan, sehingga menghemat biaya dan ukuran pigmen yang kecil. Agregat tersebut sulit untuk dikasar menjadi agregat besar, sehingga menjamin kualitas cat.

2. Pigmen ferit mangan hitam tahan suhu tinggi

Partikel halus pigmen ferit mangan yang telah dilapisi permukaan, dimodifikasi permukaan, dikeringkan, dan dihaluskan akan diflokulasi lagi menjadi partikel kasar dengan derajat yang berbeda-beda, dan tidak dapat secara efektif menggunakan sifat pigmen ferit mangan.

Setelah pemrosesan dalam dan penggilingan menggunakan fluidized bed atau jet mill tipe cakram, kehalusan pigmen ferit mangan Hagermann kira-kira 7 hingga 7,5. Ia memiliki dispersi yang baik dan dapat memainkan sifat optik dan pigmennya secara penuh.

3. Pigmen keramik coklat

Pigmen keramik coklat dihaluskan dengan sangat halus menggunakan jet mill datar. Ketika tekanan udara 7,5×105Pa dan kecepatan pengumpanan 100kg/jam, produk d50 adalah 4,55μm dan ukuran partikel maksimum adalah 9,64μm.

Saat ini, peralatan penggilingan ultra-halus yang umum mencakup pabrik jet, penggiling ultra-halus dampak mekanis, pabrik bola pengadukan, pabrik pasir, pabrik getaran, pabrik koloid, penggiling jet bertekanan tinggi, pabrik bola planet, pabrik rol tekanan, dan rol cincin pabrik. dll.