Teknologi produksi kalsium hidroksida berkualitas tinggi

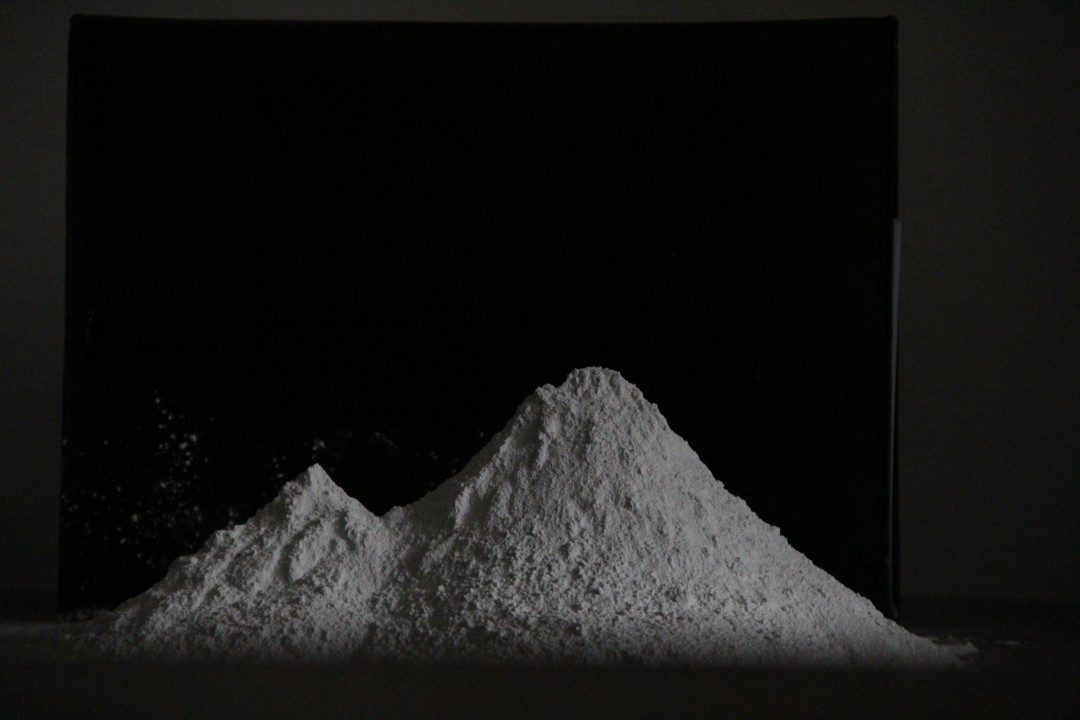

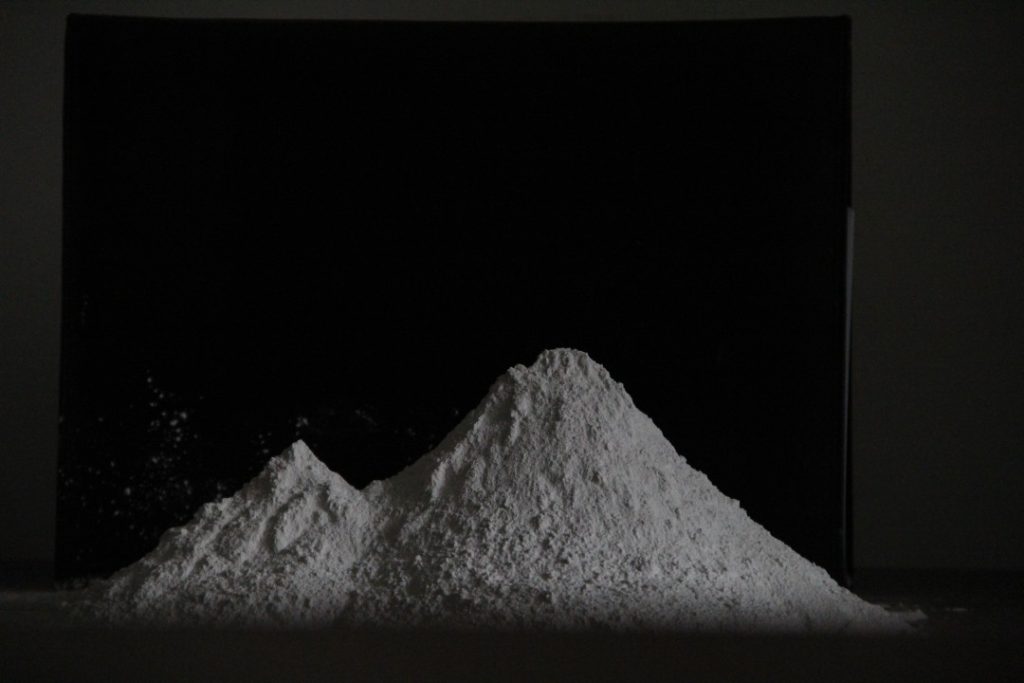

Kalsium hidroksida, yang biasa disebut kapur terhidrasi, memiliki rumus kimia Ca(OH)2. Umumnya dalam bentuk bubuk akan kehilangan air dan menjadi kalsium oksida (kapur kapur) pada suhu 580°C pada tekanan normal. Kalsium hidroksida sedikit larut dalam air, dan kelarutannya menurun seiring dengan meningkatnya suhu. Larutan tidak berwarna dan transparan yang diperoleh dengan cara dilarutkan dalam air biasa disebut dengan air kapur bening. Suspensi susu yang terdiri dari kalsium hidroksida dan air disebut susu jeruk nipis.

Proses produksi kalsium hidroksida kering: kapur tohor yang memenuhi syarat dihancurkan dengan jaw crusher. Ini dikirim ke silo kapur melalui lift ember dan konveyor getar tipe bin. Kapur dalam silo ditambahkan secara kuantitatif ke pra-digester kapur terhidrasi melalui pengumpanan berbentuk bintang, dan awalnya dicerna dengan pengadukan kuat oleh batang pengaduk, dan kemudian masuk ke dalam pencerna untuk menyelesaikan proses pencernaan. Kapur yang telah dicerna dimasukkan ke dalam silo kapur mati oleh elevator kapur mati dan konveyor sekrup saluran masuk, dan kemudian kapur mati halus yang memenuhi syarat diperoleh dengan pemisah udara spiral yang menambahkan abu. Kapur mati yang telah dimurnikan dimasukkan ke dalam silo kapur mati yang sudah jadi dan kemudian dikemas sesuai kebutuhan pengguna. Selama reaksi pencernaan kering, struktur organisasi berubah, menyebabkan Ca(OH)2 membentuk bubuk lepas, dengan volume meningkat menjadi 1,5 hingga 2,0 kali volume aslinya. Produk dan bahan bakunya memiliki fluiditas yang lebih baik, sehingga proses pencernaan kering dapat digunakan dalam air. Tingginya laju konversi reaksi kapur tohor dapat dicapai pada kondisi rasio abu (perbandingan massa air terhadap kapur) yang rendah.

Aplikasi kalsium hidroksida

(1) Bahan tahan api

Bubuk kalsium hidroksida banyak digunakan sebagai pengisi bahan polimer. Menambahkan kalsium hidroksida ke bahan polimer dapat meningkatkan stabilitas termal dan sifat tahan api dari bahan komposit; kalsium hidroksida bersifat basa dan dapat bereaksi dengan hidrogen klorida (HCl) yang dilepaskan ketika PVC terurai secara termal, sehingga menghilangkan degradasi PVC oleh hidrogen klorida. Efek autokatalitik dari proses ini memiliki efek stabilisasi termal tertentu.

(2) Bahan polimer yang dapat terurai

Kalsium hidroksida dapat digunakan sebagai bahan tambahan untuk penyerapan plastik oleh lingkungan. Ini memiliki efek deklorinasi, retak dan degradasi basa pada dekomposisi plastik.

(3) Pengolahan air limbah

Peran kalsium hidroksida dalam air limbah pada dasarnya dapat diringkas menjadi empat aspek: menetralkan asam bebas dalam air limbah, menetralkan garam asam dalam air limbah, bereaksi dengan ion logam menghasilkan endapan yang tidak larut dalam air, dan mengatur pH air limbah. nilai.

(4) Desulfurisasi

Pada proses desulfurisasi basah kalsium hidroksida-gipsum, gas buang bersentuhan dengan cairan serapan Ca(OH)2 pada area yang luas, sehingga SO2 dalam gas buang larut dalam air dan bereaksi dengan bubur kalsium hidroksida membentuk kalsium sulfit, yang kemudian dihembuskan. Di bawah kondisi udara dalam jumlah besar, kalsium sulfit dioksidasi untuk menghasilkan CaS (V2H2O), sehingga mencapai tujuan mereduksi SO2 dalam gas buang. Dalam proses desulfurisasi kalsium, ion kalsium sebenarnya terlibat dalam fiksasi belerang. Kalsium karbonat, kalsium oksida, dan kalsium hidroksida semuanya dapat digunakan sebagai agen desulfurisasi.

(5) Pelayanan medis dan kesehatan

Kalsium hidroksida digunakan untuk desinfeksi di berbagai tempat, seperti penelitian ilmiah, laboratorium, kedokteran, pabrik, dll. Kalsium hidroksida memiliki sejarah panjang penggunaan dalam pengobatan klinis.

(6) Pengolahan makanan

Menambahkan sejumlah kalsium hidroksida food grade ke dalam susu bubuk tidak hanya dapat menyesuaikan nilai pH susu bubuk dan mempercepat pembubaran susu bubuk dalam air, tetapi juga menambah kalsium.

4 poin penting untuk memilih pengubah permukaan bubuk

Ada banyak sekali jenis powder surface modifikator yang beredar di pasaran dengan fungsi yang beragam dan tentunya harga yang berbeda-beda. Bagaimana cara memilih pengubah yang paling sesuai?

Praktek telah menunjukkan bahwa ketika memilih varietas pengubah permukaan, pertimbangan utama meliputi: sifat bahan baku bubuk, penggunaan atau bidang penerapan produk, serta teknologi, harga dan perlindungan lingkungan.

1. Sifat bahan baku bubuk

Sifat bahan baku bubuk terutama asam, alkalinitas, struktur permukaan dan gugus fungsi, karakteristik adsorpsi dan reaksi kimia, dll. Pengubah permukaan yang dapat bereaksi secara kimia atau teradsorpsi secara kimia dengan permukaan partikel bubuk harus dipilih sebanyak mungkin, karena adsorpsi fisik pada Mudah terdesorbsi dengan pengadukan atau ekstrusi yang kuat pada aplikasi berikutnya.

Misalnya, permukaan mineral silikat asam seperti kuarsa, feldspar, mika, dan kaolin dapat berikatan dengan bahan penghubung silan untuk membentuk adsorpsi kimia yang lebih kuat; namun, bahan penghubung silan umumnya tidak dapat berikatan dengan karbonat basa. Mineral mengalami reaksi kimia atau adsorpsi kimia, sedangkan bahan penggandeng titanat dan aluminat dapat teradsorpsi secara kimia dengan mineral alkali karbonat dalam kondisi tertentu dan sampai batas tertentu.

2. Penggunaan produk

Tujuan produk adalah pertimbangan terpenting dalam memilih pengubah permukaan. Bidang aplikasi yang berbeda memiliki persyaratan teknis yang berbeda untuk kinerja aplikasi bubuk, seperti keterbasahan permukaan, dispersi, nilai pH, daya sembunyi, tahan cuaca, kilap, sifat antibakteri, perlindungan UV, dll. Artinya, modifikasi permukaan harus dipilih sesuai dengan tujuannya. . Salah satu alasannya adalah beragamnya agen seksual.

Misalnya, bubuk anorganik (pengisi atau pigmen) yang digunakan dalam berbagai plastik, karet, perekat, pelapis berbasis minyak atau pelarut memerlukan lipofilisitas permukaan yang baik, yaitu afinitas atau kompatibilitas yang baik dengan bahan dasar polimer organik. , yang memerlukan pemilihan pengubah permukaan yang dapat membuat permukaan bubuk anorganik bersifat hidrofobik dan oleofilik; untuk pigmen anorganik yang digunakan dalam blanko keramik, pigmen tersebut tidak hanya harus memiliki dispersi yang baik dalam keadaan kering, tetapi juga memerlukan afinitas dengan blanko anorganik. Kompatibilitas yang baik dan dapat tersebar merata di tempat kosong; untuk pengubah permukaan bubuk anorganik (pengisi atau pigmen) yang digunakan dalam cat atau pelapis berbahan dasar air, diperlukan stabilitas dispersi dan sedimentasi dari bubuk yang dimodifikasi dalam fase air. Kompatibilitas yang baik.

Untuk pengubah permukaan anorganik, mereka terutama dipilih berdasarkan persyaratan fungsional bahan bubuk di bidang aplikasi. Misalnya, agar titanium dioksida memiliki ketahanan cuaca dan stabilitas kimia yang baik, maka SiO2 dan Al2O3 harus digunakan untuk pelapis permukaan (film), agar pigmen muskovit memiliki efek mutiara yang baik, maka perlu menggunakan TiO2 untuk pelapis permukaan. (film).

Pada saat yang sama, sistem aplikasi yang berbeda memiliki komponen yang berbeda pula. Saat memilih pengubah permukaan, Anda juga harus mempertimbangkan kompatibilitas dan kompatibilitas dengan komponen sistem aplikasi untuk menghindari kegagalan fungsional komponen lain dalam sistem karena pengubah permukaan.

3. Proses modifikasi

Proses modifikasi juga menjadi salah satu pertimbangan penting dalam pemilihan pengubah permukaan, seperti faktor suhu, tekanan dan lingkungan. Semua pengubah permukaan organik akan terurai pada suhu tertentu. Misalnya, titik didih bahan penghubung silan bervariasi antara 100 dan 310°C tergantung pada jenisnya. Oleh karena itu, yang terbaik adalah memilih pengubah permukaan dengan suhu dekomposisi atau titik didih yang lebih tinggi dari suhu pemrosesan aplikasi.

Proses modifikasi permukaan saat ini terutama menggunakan metode kering dan metode basah. Kelarutan dalam air pada proses kering tidak perlu diperhitungkan, tetapi pada proses basah, kelarutan dalam air dari pengubah permukaan harus diperhatikan, karena hanya jika larut dalam air barulah ia dapat sepenuhnya bersentuhan dan bereaksi dengan partikel bubuk dalam a lingkungan basah.

Oleh karena itu, untuk pengubah permukaan yang tidak larut dalam air secara langsung dan harus digunakan dalam lingkungan basah, harus disabunkan, diamonisasi, atau diemulsi terlebih dahulu agar dapat dilarutkan dan didispersikan dalam larutan air.

4. Faktor harga dan lingkungan

Terakhir, ketika memilih pengubah permukaan, faktor harga dan lingkungan juga harus dipertimbangkan. Dengan alasan memenuhi persyaratan kinerja aplikasi atau mengoptimalkan kinerja aplikasi, cobalah memilih pengubah permukaan yang lebih murah untuk mengurangi biaya modifikasi permukaan. Pada saat yang sama, perhatian harus diberikan pada pemilihan pengubah permukaan yang tidak mencemari lingkungan.

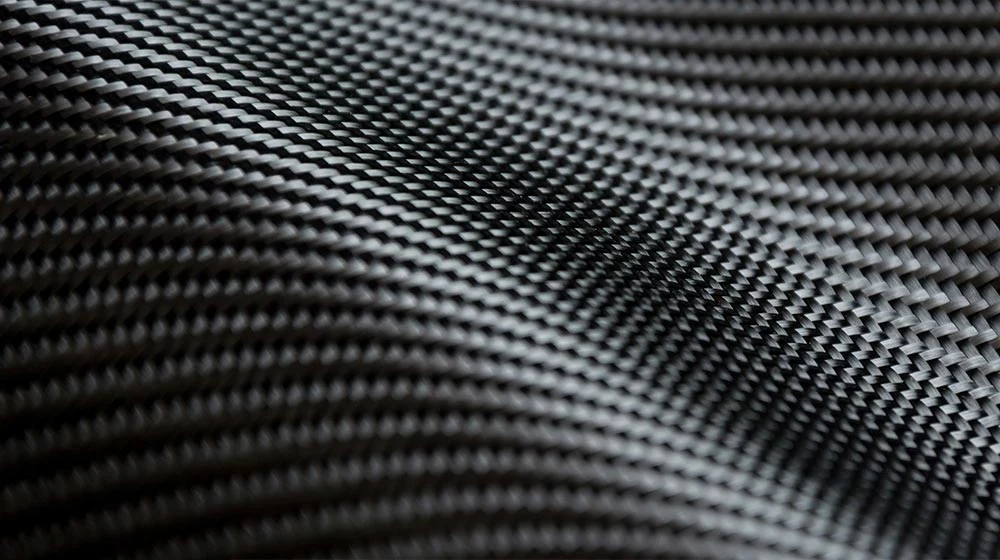

5 Jenis Utama Metode Modifikasi Permukaan Untuk Serat Karbon

Serat karbon (CF) sebagai material penguat komposit jenis baru telah banyak digunakan di berbagai industri dan menarik banyak perhatian. Namun permukaan CF relatif halus dan tidak memiliki gugus aktif. Permukaan serat bersifat inert secara kimia, sehingga serat memiliki hidrofilisitas yang buruk dan daya rekat yang buruk terhadap matriks, serta mudah rontok. Oleh karena itu, perlu dilakukan perbaikan antarmuka antara CF dan penguatan matriks.

Sejauh ini, metode modifikasi permukaan serat karbon yang umum terutama mencakup modifikasi pelapisan, modifikasi cangkok permukaan, modifikasi oksidasi, modifikasi plasma dan modifikasi sambungan, di antaranya perlakuan oksidasi dan perlakuan pencangkokan permukaan lebih populer. Metode. Metode modifikasi ini meningkatkan keterbasahan serat, ikatan kimia, dan penguncian mekanis dengan matriks untuk membentuk lapisan transisi, meningkatkan transmisi tegangan yang seragam, dan mengurangi konsentrasi tegangan.

Permukaan serat karbon halus, memiliki sedikit gugus aktif, dan tidak melekat kuat pada matriks. Dalam aplikasi normal, tingkat adhesi perlu ditingkatkan. Salah satu caranya adalah dengan memperkeras permukaan serat karbon yang halus melalui efek fisik, membuat alur atau lubang kecil untuk meningkatkan area kontak dengan material matriks. Polimer atau nanopartikel dapat diisi ke dalam serat. Dalam alur di permukaan, serat dan polimer dapat dikunci secara mekanis melalui bentuk kasar permukaan serat setelah proses pengawetan, menghasilkan efek interlocking mekanis yang jelas antara serat dan matriks, yang bermanfaat untuk meningkatkan kekuatan antarmuka.

1. Modifikasi pelapisan

Modifikasi pelapisan serat karbon dapat mencakup berbagai bahan, seperti garam logam, paduan logam, bahan nano karbon, dll., melalui penyemprotan, pengendapan fisik atau kimia, polimer, metode sol-gel, dan proses pelapisan. Setelah pelapisan, permukaan CF memiliki sifat yang berbeda-beda.

2. Pencangkokan permukaan

Pencangkokan permukaan serat karbon adalah metode modifikasi CFs dari bawah ke atas yang dipelajari secara ekstensif. Dibandingkan dengan metode oksidasi dan pelapisan permukaan, pencangkokan permukaan dapat memberikan daya rekat polimer yang dicangkokkan lebih baik pada permukaan CF. Melalui radiasi atau reaksi kimia, reaksi pencangkokan dipicu pada permukaan CF, dan polimer dengan gugus fungsi dimasukkan pada permukaan CF, yang meningkatkan kekuatan antarmuka material komposit.

3. Perawatan oksidasi

Perlakuan oksidasi serat karbon adalah metode modifikasi sederhana yang tidak hanya meningkatkan distribusi pori dan ukuran pori pada permukaan CF, tetapi juga memperkenalkan konsentrasi gugus fungsi yang mengandung oksigen yang berbeda, yang memiliki dampak signifikan pada adhesi antarmuka material dan efisiensi imobilisasi ( YAITU). Pengaruh.

4. Perawatan plasma

Perawatan plasma adalah metode perawatan yang menonjol dan berhasil untuk berbagai bahan, termasuk bahan karbon. Plasma berenergi cukup tinggi digunakan untuk mengenai permukaan CF, menyebabkan ikatan kimia terputus dan tersusun kembali pada permukaan, sehingga meningkatkan struktur permukaan dan kinerja serat karbon untuk mencapai adhesi yang baik antara CF dan material matriks. Perawatan plasma memiliki keunggulan pengoperasian sederhana, efisiensi tinggi, ramah lingkungan dan perlindungan lingkungan.

5. Modifikasi bersama

Metode modifikasi tunggal yang disebutkan di atas memiliki lebih banyak atau lebih sedikit cacat. Misalnya, CF yang dimodifikasi pelapisan memiliki daya rekat yang rendah antara lapisan dan CF, memerlukan penggunaan pelarut selama proses pembuatan, memiliki efisiensi persiapan yang rendah, dan sulit untuk diproduksi secara terus menerus; investasi pada peralatan pengolahan plasma mahal; dalam oksidasi kimia basah dan elektrolisis Beberapa kontaminasi cairan tidak dapat dihindari selama pengolahan kimia, dan kondisi modifikasi harus dikontrol secara tepat dalam oksidasi fase gas untuk mencegah oksidasi berlebihan merusak struktur internal CF, dan penggunaan bahan nano atau polimer cangkok untuk memodifikasi permukaan serat karbon itu rumit.

Oleh karena itu, ketika memodifikasi permukaan serat karbon, modifikasi gabungan dengan menggunakan beberapa metode modifikasi dapat menghindari kekurangan jika digunakan sendiri dan menggabungkan kelebihan satu sama lain. Ini adalah arah utama perawatan modifikasi permukaan serat karbon di masa depan.

Apa perbedaan antara bedak putih, bedak hitam, dan hidrotalsit?

Saat ini, produk-produk yang berhubungan dengan "talc" yang ada di pasaran terutama meliputi bedak putih, bedak hitam, hidrotalsit, dll. Meskipun semuanya disebut bedak, namun bahan, kegunaan, harga, dll sangat berbeda.

1. Bedak putih

Talk merupakan mineral magnesium silikat hidrous, yang paling banyak ditemukan dalam warna putih, yaitu talk putih. Lihatlah Tiongkok untuk bicara dunia. Bedak putih yang dipasok di pasar internasional sebagian besar berasal dari Tiongkok. Keunggulan talk Tiongkok tidak hanya tercermin dari cadangan dan produksinya, namun yang lebih penting adalah kualitas talk putih yang luar biasa, khususnya talk putih dengan kemurnian tinggi.

Bedak putih memiliki insulasi listrik yang tinggi, insulasi panas, titik leleh yang tinggi, dan adsorpsi minyak yang kuat. Hal ini banyak digunakan dalam pembuatan kertas, industri kimia, obat-obatan, karet, keramik, cat, kosmetik dan industri lainnya.

2. Bedak hitam

Bedak hitam adalah mineral lempung silikat kaya magnesium tipe 2:1 (T-O-T). Lembut, memiliki struktur bersisik dan terasa licin. Tidak mengandung air di antara lapisannya, tidak berbau dan tidak berasa, memiliki sifat kimia yang stabil, partikel kecil, dan luas permukaan spesifik yang besar. Bedak hitam berwarna abu-abu hingga hitam karena mengandung karbon organik. Komposisi kimianya, komposisi mineralnya dan asal endapan mineralnya mirip dengan bedak putih. Komponen bijih utama biasanya terdiri dari bedak, kuarsa, karbon organik, dll.

Saat ini, sebagian besar bedak hitam diolah menjadi bedak putih melalui teknologi pemutihan dan kemudian digunakan dalam industri keramik tradisional dan bahan pengisi dasar. Arahan penelitian utamanya adalah pemutihan dengan efisiensi tinggi dan teknologi pemrosesan yang sangat halus.

3. Hidrotalsit

Hidrotalsit dibagi menjadi hidrotalsit alami dan hidrotalsit sintetik. Karena hidrotalsit alami sulit ditambang dan kemurniannya tidak tinggi, pasokan pasar hidrotalsit didominasi oleh hidrotalsit sintetik.

Hidrotalsit sintetik (LDH) adalah kelas senyawa berlapis anionik dengan prospek aplikasi yang luas, terutama terdiri dari hidrotalsit (HT), mirip hidrotalsit (singkatnya HTLC) dan produk kimia interkalasinya berupa hidrotalsit berpilar (LDH berpilar).

Hidrotalsit sintetik adalah senyawa dihidroksi tidak beracun dengan struktur berlapis khusus. Ia memiliki sifat fisik dan kimia seperti sifat pengisian, kemampuan pertukaran anion, sifat adsorpsi, sifat katalitik, dll. Ia memiliki berbagai aplikasi di bidang bahan resin polimer. Terutama digunakan sebagai penstabil panas untuk produksi polivinil klorida (PVC) dan penyerap halogen untuk produksi resin poliolefin.

Kategori produk jadi utama hidrotalsit sintetik meliputi hidrotalsit sintetik umum, hidrotalsit sintetik sangat transparan, dan hidrotalsit sintetik tahan api.

6 Jenis Metode Modifikasi Gangue Batubara

Untuk mengatasi masalah penumpukan gangue batubara, mencari cara untuk mengekstraksi nilai tambah pemanfaatan gangue batubara, dan "mengubah sampah menjadi harta karun" semaksimal mungkin, banyak peneliti telah memodifikasi gangue batubara untuk meningkatkan aktivitasnya, menjadikannya sebagai bahan. dengan berbagai bahan ramah lingkungan bernilai tambah tinggi memecahkan masalah polusi gangue batubara dari akar penyebabnya dan mencapai tujuan daur ulang sumber daya limbah dan perlindungan lingkungan.

Saat ini, metode modifikasi gangue batubara terutama mencakup perlakuan asam atau alkali tradisional, metode mekanokimia, metode modifikasi organik permukaan, metode modifikasi kalsinasi, metode modifikasi hidrotermal, dan metode modifikasi komposit.

1. Metode modifikasi mekanis

Penggilingan mekanis adalah metode fisik umum untuk memodifikasi material. Penggilingan gangue batubara akan meningkatkan luas permukaan spesifiknya dan dengan demikian meningkatkan aktivitas adsorpsi partikel padat. Ini juga akan mengubah struktur kristal dan ukuran partikel kristal gangue batubara, dan bahan bakunya akan menjadi lebih halus. Ketika partikel dimurnikan, homogenisasi mikro diperoleh, dan reaktivitas akan sangat meningkat.

2. Metode modifikasi asam atau basa

Modifikasi asam adalah melarutkan ion logam yang larut dalam asam seperti Al, Fe, dan Ca dalam gangue batubara melalui pelindian asam, memperbaiki distribusi ukuran pori, jumlah lubang, dan luas permukaan spesifik di dalam gangue batubara, serta mengubah struktur kristal. dan sifat permukaan gangue batubara; Selain itu, modifikasi asam juga dapat meningkatkan situs aktif gangue batubara sehingga kinerja adsorpsinya lebih kuat.

3. Metode modifikasi organik permukaan

Modifikasi permukaan gangue batubara mengacu pada pencangkokan lapisan pengubah organik pada permukaan gangue batubara melalui metode kimia atau fisik untuk mengubah muatan permukaan, hidrofilisitas, dispersi dan sifat-sifat gangue batubara lainnya, dan melakukan modifikasi dan aktivasi untuk memberikan gangue batubara. properti unik. Karakteristik adsorpsi, meningkatkan kemampuan perbaikan dan aktivasi gangue batubara, dan memperluas cakupan penerapan gangue batubara.

4. Metode modifikasi kalsinasi

Modifikasi kalsinasi mengacu pada proses mengubah kaolinit dengan aktivitas permukaan rendah di gangue batubara menjadi metakaolinit sangat aktif melalui pemanggangan suhu tinggi. Porositas dan struktur kristal gangue batubara dapat diubah melalui kalsinasi. Derajat modifikasi kalsinasi gangue batubara terutama dipengaruhi oleh suhu kalsinasi dan waktu kalsinasi. Perbedaan kedua faktor utama ini akan menyebabkan perbedaan fasa kaolin dalam batubara gangue. Perubahan akan menyebabkan perbedaan kinerja pada gangue batubara terkalsinasi yang dimodifikasi.

5. Metode modifikasi hidrotermal

Gangue batubara yang dimodifikasi secara hidrotermal mengacu pada modifikasi fisik atau kimia gangue batubara pada tingkat tertentu di bawah suhu dan tekanan tertentu untuk mendapatkan bahan yang lebih lengkap. Secara khusus, metode hidrotermal superkritis memiliki banyak sifat unik. Hal ini tidak hanya dapat meningkatkan reaktivitas gangue batubara, tetapi juga mengubah struktur internal gangue batubara sampai batas tertentu. Ketika digunakan untuk membuat saringan molekuler zeolit, dapat memperoleh kebersihan tinggi dan bentuk kristal yang lengkap. Bahan Baru.

6. Metode modifikasi senyawa

Modifikasi komposit umumnya didasarkan pada modifikasi termal, menggunakan modifikasi mekanis atau modifikasi kimia untuk merangsang aktivitas gangue batubara. Modifikasi komposit dapat mengintegrasikan keunggulan metode modifikasi tunggal sampai batas tertentu, memperbaiki kekurangan bawaannya, dan menghasilkan efek sinergis. Kinerja komprehensif gangue batubara modifikasi komposit jelas lebih baik dibandingkan gangue batubara yang dimodifikasi dengan satu proses, dan juga dapat memenuhi berbagai kebutuhan. Kebutuhan industri. Selain itu, proses komposit dapat sangat meningkatkan efisiensi aktivasi gangue batubara, memperoleh material komposit gangue batubara dengan kinerja yang lebih baik, dan meningkatkan pemanfaatan sumber daya mineral dalam gangue batubara secara efisien, sehingga banyak digunakan.

Pabrik pengaduk, pabrik jet, pabrik pasir, bagaimana cara memilihnya?

Peralatan penggilingan ultra-halus menggunakan kekuatan mekanis untuk menggiling bahan hingga tingkat mikron dan mengklasifikasikannya. Karena kinerja pemrosesannya yang baik, ia banyak digunakan dalam pelapisan kelas atas, makanan, obat-obatan, bahan kimia, bahan bangunan, bahan obat, pertambangan dan industri lainnya. Dengan pesatnya perkembangan ekonomi global, industri bubuk di negara saya sedang berkembang pesat, dan peralatan bubuk, terutama peralatan penghancur ultra-halus, memainkan peran penting dalam hal ini.

Pabrik pencampuran

Penggiling pengaduk (stirrer mill) mengacu pada jenis peralatan penggilingan ultra-halus yang terdiri dari silinder stasioner yang diisi dengan media penggilingan dan agitator yang berputar. Silinder penggiling pencampur umumnya dibuat dengan jaket pendingin. Saat menggiling bahan, air pendingin atau media pendingin lainnya dapat dialirkan ke dalam jaket pendingin untuk mengontrol kenaikan suhu selama penggilingan. Dinding bagian dalam laras gerinda dapat dilapisi dengan bahan yang berbeda sesuai dengan kebutuhan penggilingan yang berbeda, atau poros (batang) pendek tetap dapat dipasang dan dibuat menjadi berbagai bentuk untuk meningkatkan efek penggilingan. Agitator adalah bagian terpenting dari pabrik pencampur, dan ada jenis seperti tipe batang-poros, tipe cakram, tipe cakram berlubang, tipe silinder, tipe cincin, tipe spiral, dll. Diantaranya, pabrik pengaduk spiral dan batang adalah terutama vertikal, sedangkan pabrik pengaduk cakram tersedia dalam dua jenis: vertikal dan horizontal.

Pabrik jet

Ukuran partikel produk jadi pabrik aliran udara berada dalam kisaran 1~30μm, dan ukuran partikel umpan pemrosesan dikontrol secara ketat di bawah 1mm dalam keadaan normal. Ini dapat digunakan secara luas dalam bahan-bahan seperti tanah jarang, berbagai kelereng keras, kaolin, bedak dan mineral non-logam keras sedang lainnya. pemrosesan ultra-halus.

Alat penghancur aliran udara datar: Alat penghancur aliran udara datar juga disebut pabrik aliran udara cakram horizontal. Saat peralatan bekerja, aliran udara bertekanan tinggi dikeluarkan dari nosel dengan kecepatan sangat tinggi, dan material dipercepat oleh nosel Manchuri dan kemudian dikirim ke ruang penghancur untuk gerakan melingkar berkecepatan tinggi, di mana material tersebut dihancurkan melalui benturan. , tumbukan, dan gesekan. Di bawah aksi gaya sentrifugal, partikel kasar dilemparkan ke arah dinding ruang penghancur untuk penghancuran melingkar, dan partikel halus meluap bersama aliran udara dan dikumpulkan. Keunggulan peralatan ini adalah strukturnya yang sederhana dan pengoperasian yang mudah.

Pabrik jet udara unggun terfluidisasi: biasa digunakan untuk penghancuran ultra-halus, pemecahan dan pembentukan bahan keramik, bahan baku kimia, bahan tahan api, bahan baterai, farmasi dan industri lainnya. Saat peralatan bekerja, udara bertekanan tinggi disemprotkan ke dalam ruang penghancur dengan kecepatan tinggi melalui beberapa nozel. Bahan yang diumpankan dipercepat oleh aliran udara bertekanan tinggi di ruang penghancur. Mereka dihancurkan melalui tumbukan dan gesekan di persimpangan setiap nosel, dan kemudian memasuki ruang klasifikasi dengan aliran udara untuk menyelesaikan klasifikasi. Material kasar mengendap kembali ke area penghancuran untuk melanjutkan penghancuran, dan limpahan produk berkualitas dikumpulkan oleh pemisah siklon.

Penghancur aliran udara counter-jet: Penghancur aliran udara counter-jet juga disebut pabrik aliran udara tumbukan dan pabrik jet terbalik. Saat peralatan bekerja, dua material yang dipercepat dan aliran udara berkecepatan tinggi bertemu pada titik tertentu pada garis lurus horizontal dan bertabrakan untuk menyelesaikan penghancuran. Partikel padat yang memasuki ruang klasifikasi dengan aliran udara berada di bawah aksi rotor klasifikasi, dan partikel kasar tetap berada di tepi luar dan dihancurkan. Kembali ke ruang penghancur untuk dihancurkan kembali, dan partikel halus yang memenuhi persyaratan ukuran partikel terus meningkat, dan setelah mengalir keluar, menjadi produk melalui pemisahan gas-padatan.

Pabrik pasir

Penggilingan pasir adalah bentuk lain dari pengaduk atau penggilingan manik, dinamakan demikian karena awalnya menggunakan pasir alam sebagai media penggilingan. Pabrik pasir terutama mengandalkan rotasi kecepatan tinggi antara media penggilingan dan material untuk melakukan pekerjaan penggilingan. Mereka dapat dibagi menjadi tipe terbuka dan tertutup, dan masing-masing dapat dibagi menjadi tipe vertikal dan horizontal.

Secara umum perbedaan antara penggilingan pasir horizontal dan penggilingan pasir vertikal adalah penggilingan pasir horizontal memiliki kapasitas pasir yang lebih besar, efisiensi penggilingan yang lebih tinggi, dan relatif mudah untuk dibongkar dan dibersihkan. Dalam hal penerapannya, pabrik pasir banyak digunakan dalam pelapis, pewarna, cat, tinta, obat-obatan medis, nanofiller, bubuk magnetik, ferit, film fotosensitif, pestisida, pembuatan kertas, kosmetik dan bidang lainnya untuk penggilingan bubuk nano yang efisien.

Tidak peduli bagaimana industri bubuk berkembang, penggilingan dampak ultrahalus selalu menjadi salah satu cara utama untuk mendapatkan bubuk ultrahalus.

Menggunakan metalurgi serbuk untuk menyiapkan material komposit tembaga dan berlian dengan konduktivitas termal yang tinggi

Di bidang seperti pengemasan elektronik dan ruang angkasa, perangkat pembuangan panas berbasis logam telah dikembangkan selama beberapa dekade. Karena kepadatan daya perangkat terus meningkat, persyaratan yang lebih tinggi dikenakan pada konduktivitas termal bahan kemasan elektronik. Dengan menggabungkan intan dengan konduktivitas termal tinggi (2 200 W/(m·K)) dan koefisien muai panas rendah ((8,6±1)×10-7/K) dengan logam seperti tembaga dan aluminium, konduktivitas termal tinggi dapat diintegrasikan , material komposit "logam + berlian" dengan koefisien muai panas yang dapat disesuaikan serta sifat mekanik dan sifat pemrosesan yang tinggi, sehingga memenuhi persyaratan ketat berbagai kemasan elektronik, dan dianggap sebagai bahan kemasan elektronik generasi keempat.

Di antara berbagai bahan logam, dibandingkan dengan logam lain seperti aluminium, tembaga memiliki konduktivitas termal yang lebih tinggi (385~400 W/ (m·K)) dan koefisien muai panas yang relatif rendah (17×10-6/K). Dengan hanya menambahkan sedikit penguat intan, koefisien muai panas dapat menyamai koefisien muai panas semikonduktor dan mudah untuk mendapatkan konduktivitas termal yang lebih tinggi. Ini tidak hanya memenuhi persyaratan ketat kemasan elektronik saat ini, tetapi juga memiliki ketahanan panas, ketahanan korosi, dan stabilitas kimia yang baik. Ini dapat lebih memenuhi persyaratan kondisi layanan ekstrem seperti suhu tinggi dan lingkungan korosif, seperti proyek tenaga nuklir, asam-basa dan lingkungan atmosfer kering, basah, dingin dan panas.

Bagaimana cara mempersiapkannya?

Saat ini terdapat banyak metode untuk menyiapkan material komposit intan/tembaga, seperti metalurgi serbuk, deposisi kimia, paduan mekanis, deposisi semprot, pengecoran, dll. Diantaranya, metalurgi serbuk telah menjadi salah satu metode preparasi yang paling umum digunakan karena kesederhanaannya. proses persiapan dan kinerja luar biasa dari bahan komposit yang disiapkan. Dengan cara ini, bubuk Cu dan partikel berlian dapat dicampur secara merata melalui ball milling, dll., dan kemudian sintering dan pencetakan dapat digunakan untuk menyiapkan material komposit dengan struktur mikro yang seragam. Sebagai langkah paling penting dalam metalurgi serbuk, cetakan sintering berkaitan dengan kualitas akhir produk jadi. Proses sintering yang umum digunakan saat ini dalam pembuatan material komposit Cu/berlian meliputi: sintering tekan panas, sintering suhu tinggi dan tekanan tinggi, dan sintering plasma pelepasan.

Sintering tekan panas

Metode sintering pengepresan panas merupakan metode pembentukan pengelasan difusi. Sebagai metode tradisional untuk menyiapkan material komposit, proses utamanya adalah mencampurkan bahan penguat dan bubuk tembaga secara merata, memasukkannya ke dalam cetakan dengan bentuk tertentu, dan menempatkannya di atmosfer, vakum, atau lingkungan terlindung. Di atmosfer, tekanan diterapkan dalam arah uniaksial saat pemanasan, sehingga pembentukan dan sintering berlangsung secara bersamaan. Karena bubuk disinter di bawah tekanan, bubuk tersebut memiliki fluiditas yang baik dan bahan tersebut memiliki kepadatan yang tinggi, yang dapat melepaskan sisa gas dalam bubuk, sehingga membentuk antarmuka yang stabil dan kuat antara berlian dan tembaga. , meningkatkan kekuatan ikatan dan sifat termofisika material komposit

Sintering suhu sangat tinggi dan tekanan tinggi

Metode tekanan ultra-tinggi dan suhu tinggi mekanismenya mirip dengan metode sintering pengepresan panas, hanya saja tekanan yang diberikan lebih besar, umumnya 1-10 GPa. Melalui suhu dan tekanan yang lebih tinggi, bubuk campuran dengan cepat disinter dan terbentuk dalam waktu singkat.

Percikan sintering plasma

Spark plasma sintering (SPS) menerapkan arus pulsa berenergi tinggi ke bubuk dan menerapkan tekanan tertentu untuk menyebabkan pelepasan antar partikel untuk merangsang plasma. Partikel berenergi tinggi yang dihasilkan oleh pelepasan bertabrakan dengan permukaan kontak antar partikel, yang dapat mengaktifkan permukaan partikel. Mencapai sintering densifikasi ultra-cepat.

Metalurgi serbuk telah menjadi salah satu metode preparasi yang paling umum digunakan karena proses preparasinya yang sederhana dan kinerja material komposit yang disiapkan sangat baik.

8 bubuk keramik terpopuler saat ini

Keramik tingkat lanjut memiliki sifat mekanik, akustik, optik, termal, listrik, biologis, dan lainnya yang sangat baik, dan dapat dilihat di mana-mana di bidang teknologi kelas atas seperti dirgantara, informasi elektronik, biomedis, dan manufaktur peralatan kelas atas. Keramik ada banyak jenisnya, dan keramik dengan komposisi yang berbeda-beda mempunyai ciri khas tersendiri, seperti ketahanan oksidasi keramik alumina, kekuatan tinggi dan ketahanan korosi listrik pada keramik silikon nitrida, ketangguhan tinggi dan biokompatibilitas keramik zirkonia, dll.

Alumina dengan kemurnian tinggi

Alumina dengan kemurnian tinggi (4N ke atas) memiliki keunggulan kemurnian tinggi, kekerasan tinggi, kekuatan tinggi, tahan suhu tinggi, ketahanan aus, insulasi yang baik, sifat kimia yang stabil, kinerja penyusutan suhu tinggi sedang, dll., dan memiliki sifat sintering yang baik serta alumina biasa Dengan sifat optik, listrik, magnet, termal dan mekanik yang tak tertandingi, bubuk merupakan salah satu bahan kelas atas dengan nilai tambah tertinggi dan paling banyak digunakan dalam bahan kimia modern. Sebagai perwakilan kategori produk alumina kinerja tinggi, alumina dengan kemurnian tinggi banyak digunakan dalam industri berteknologi tinggi dan mutakhir seperti bahan fluoresen, keramik transparan, perangkat elektronik, energi baru, bahan katalitik, dan bahan luar angkasa.

Boehmit

Boehmite mengandung air kristal dengan rumus kimia γ-Al2O3·H2O atau γ-AlOOH, yaitu sejenis aluminium oksida hidrat.

Aluminium Nitrida

Berdasarkan perkembangan chip elektronik saat ini yang kinerja komprehensifnya semakin tinggi dan ukuran keseluruhannya semakin kecil, kepadatan aliran panas yang ditampilkan selama proses kerja chip elektronik juga meningkat secara signifikan. Oleh karena itu, pemilihan bahan dan proses pengemasan yang tepat serta meningkatkan kemampuan pembuangan panas perangkat telah menjadi hambatan teknis dalam pengembangan perangkat listrik. Bahan keramik sendiri memiliki sifat seperti konduktivitas termal yang tinggi, ketahanan panas yang baik, insulasi yang tinggi, kekuatan yang tinggi, dan kesesuaian termal dengan bahan chip, sehingga sangat cocok sebagai substrat pengemasan perangkat listrik.

Silikon nitrida

Silikon nitrida saat ini terutama digunakan sebagai bahan keramik, dan keramik silikon nitrida merupakan bahan utama yang sangat diperlukan dalam teknologi industri, terutama teknologi mutakhir.

Alumina bulat

Di antara banyak bahan bubuk konduktif termal, alumina bulat mengandalkan konduktivitas termal yang tinggi, koefisien pengisian yang tinggi, fluiditas yang baik, teknologi yang matang, spesifikasi yang kaya, dan harga yang relatif masuk akal. Harga telah menjadi kategori bubuk konduktif termal paling utama di bidang konduktivitas termal kelas atas. dalam industri bubuk konduktif termal.

Barium titanat

Barium titanat (BaTiO3) merupakan struktur perovskit tipe ABO3. Sejak sifat dielektrik yang sangat baik dari keramik barium titanat ditemukan pada paruh pertama abad ke-20, keramik ini telah digunakan sebagai bahan dielektrik untuk kapasitor. Saat ini merupakan bahan dielektrik yang paling umum digunakan. Salah satu serbuk keramik elektronik yang paling umum juga menjadi bahan induk pembuatan komponen elektronik, sehingga disebut sebagai “tulang punggung industri keramik elektronik”.

Zirkonia nanokomposit

Zirkonia nanokomposit adalah jenis zirkonia yang dapat mempertahankan fase tetragonal atau kubik pada suhu kamar setelah ditambahkan zat penstabil. Stabilisatornya terutama adalah oksida tanah jarang (Y2O3, CeO2, dll.) dan oksida logam alkali tanah (CaO, MgO, dll.) ).

Silikon karbida dengan kemurnian tinggi

Bahan silikon karbida dapat dibagi menjadi dua kategori: keramik dan kristal tunggal. Sebagai bahan keramik, persyaratan kemurniannya tidak terlalu ketat dalam bidang aplikasi umum. Namun, di beberapa lingkungan khusus, seperti mesin fotolitografi dan peralatan semikonduktor lainnya, bila digunakan sebagai komponen presisi, kemurniannya perlu dikontrol secara ketat agar tidak mempengaruhi kualitas kemurnian wafer silikon.

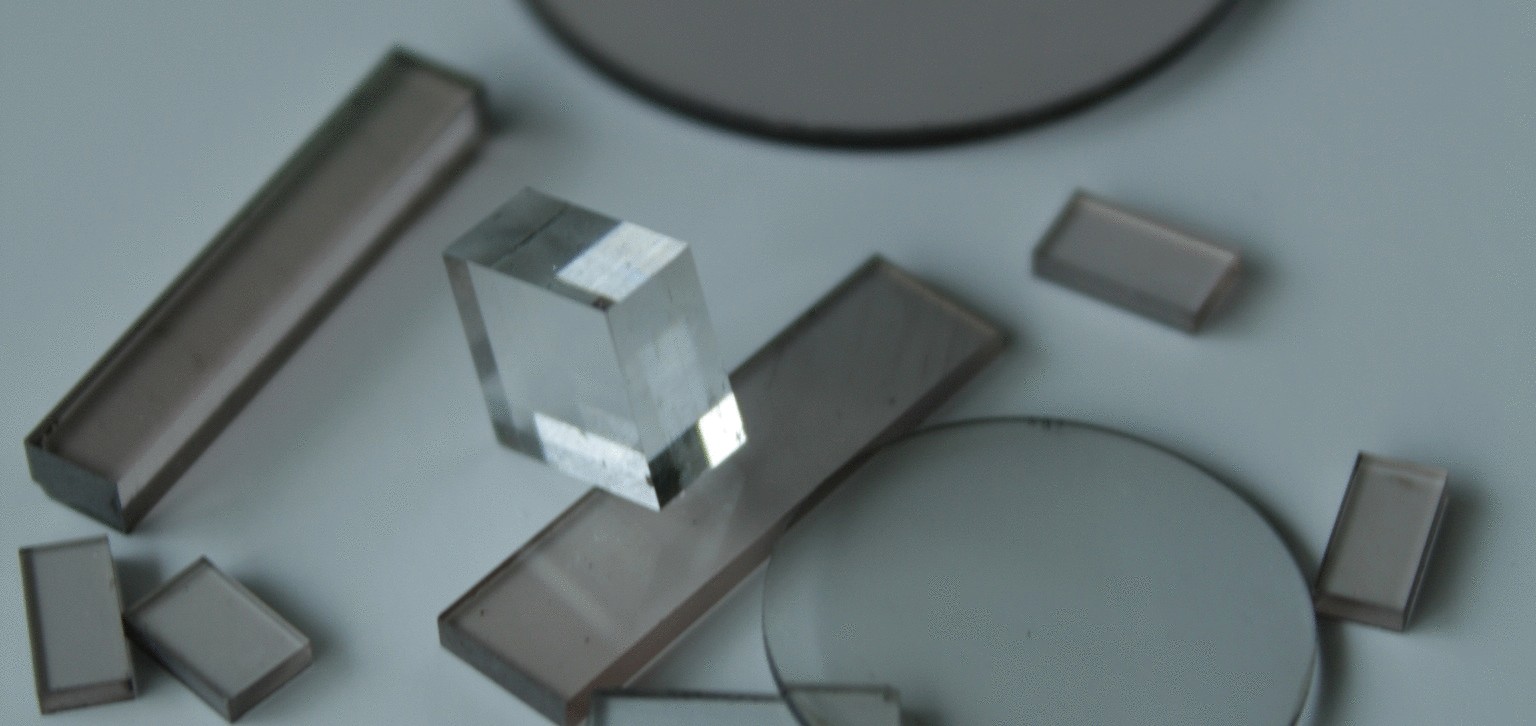

Penerapan berlian dengan struktur kristal berbeda

Berlian alami membutuhkan atom karbon yang lahir di kedalaman 150-200 kilometer di bawah tanah dan mengalami suhu dan tekanan tinggi selama ratusan juta tahun. Untuk muncul di hadapan manusia, ia harus terus dibawa ke permukaan bumi melalui pergerakan geologis seiring berjalannya waktu. , bisa dikatakan sangat langka. Jadi dengan mensimulasikan kondisi kristalisasi dan lingkungan pertumbuhan berlian alami, orang menggunakan metode ilmiah untuk mensintesis berlian buatan yang juga memiliki sifat luar biasa seperti kekerasan super, ketahanan aus, dan ketahanan korosi, sehingga mempersingkat waktu sintesis berlian menjadi lebih dari sepuluh hari atau bahkan beberapa hari. Berlian sintetis dibagi menjadi kristal tunggal dan polikristal. Masing-masing memiliki struktur dan karakteristik kristal yang unik, menjadikannya berbeda dalam aplikasinya.

1. Berlian kristal tunggal

Berlian kristal tunggal adalah kristal yang terikat oleh ikatan kovalen dengan saturasi dan arah. Ini adalah jenis kristal berlian yang paling umum. Partikel-partikel di dalam kristal tersusun secara teratur dan sinkron dalam ruang tiga dimensi, dengan sedikit cacat. , tanpa batasan batas butir, sehingga memiliki keunggulan luar biasa dalam konduktivitas termal, kekerasan, transmisi cahaya, dan sifat listrik.

Aplikasi konduksi termal

Konduktivitas termal berlian pada dasarnya berasal dari perambatan getaran atom karbon (yaitu fonon). Unsur pengotor, dislokasi, retakan dan cacat kristal lainnya pada berlian, sisa katalis logam, orientasi kisi, dan faktor lainnya akan bertabrakan dengan fonon. Ia menyebar, sehingga membatasi jalur bebas rata-rata fonon dan mengurangi konduktivitas termal. Berlian kristal tunggal memiliki struktur kisi yang sangat teratur, sehingga hampir tidak terpengaruh oleh hamburan batas butir. Oleh karena itu, ia memiliki konduktivitas termal hingga 2200 W/(m·K).

Aplikasi optik

Berlian kristal tunggal berkualitas tinggi yang dibuat dengan metode CVD benar-benar tidak berwarna dan transparan, hampir tanpa kotoran. Struktur kristalnya yang sangat teratur juga mencegah cahaya terganggu oleh ketidakteraturan struktural saat merambat di dalam kristal, sehingga menghasilkan kinerja optik yang lebih baik.

Memotong aplikasi

Kekerasan mikro perkakas berlian kristal tunggal mencapai 10000HV, sehingga memiliki ketahanan aus yang baik. Karena ujung tombak berlian kristal tunggal dapat mencapai kelurusan dan ketajaman tingkat atom, ujung tombak yang sempurna dapat disalin langsung ke benda kerja selama pemotongan untuk menghasilkan permukaan cermin dengan hasil akhir yang sangat halus, memastikan akurasi dimensi yang sangat tinggi. , dan dapat mempertahankan umur pahat dan kinerja stabil di bawah pemotongan kecepatan tinggi dan beban berat. Sangat cocok untuk pemotongan ultra-tipis dan pemesinan ultra-presisi.

Penggilingan dan pemolesan

Berlian kristal tunggal memiliki dispersi yang baik dan tingkat pemanfaatan sudut tajam yang lebih tinggi. Oleh karena itu, ketika diolah menjadi cairan penggilingan, konsentrasinya jauh lebih rendah dibandingkan berlian polikristalin, dan kinerja biayanya relatif tinggi.

2. Berlian polikristalin

Struktur berlian polikristalin terdiri dari banyak partikel kecil berukuran nanometer yang diikat melalui ikatan tak jenuh, yang sangat mirip dengan berlian hitam alami (berlian polikristalin alami dengan warna utama hitam atau abu-abu tua).

Bidang semikonduktor

Sebagai bahan semikonduktor, arah penerapan bahan berlian polikristalin dan kristal tunggal sangat berbeda. Sifat optik dan listrik berlian polikristalin tidak sebaik berlian kristal tunggal. Penerapan film berlian polikristalin tingkat optik dan elektronik relatif menuntut. Persiapannya memerlukan tingkat deposisi yang ideal dan kepadatan cacat yang sangat rendah atau dapat dikontrol.

Penggilingan dan pemolesan

Karena butiran berlian polikristalin tidak perlu disusun, patahan mikro yang dihasilkan ketika terkena tekanan tinggi dapat dibatasi pada sejumlah kecil mikrokristal, tanpa patahan bidang pembelahan yang besar, dan memiliki sifat penajaman diri yang baik, sehingga diperbolehkan untuk digiling selama penggilingan. Dan gunakan tekanan unit yang lebih tinggi saat memoles.

Alat pemotong

Dibandingkan dengan kristal berlian tunggal yang besar, struktur kristal berlian polikristalin yang tidak teratur memberikan ketahanan benturan yang lebih besar dan kecil kemungkinannya retak selama pemotongan.

Masalah teknis utama dari bubuk ultrahalus adalah dispersi dan aglomerasi

Aglomerasi bubuk ultrahalus mengacu pada fenomena bahwa partikel bubuk asli terhubung satu sama lain selama proses persiapan, pemisahan, pemrosesan dan penyimpanan, dan banyak partikel membentuk kelompok partikel yang lebih besar. Saat ini diyakini bahwa ada tiga alasan utama terjadinya aglomerasi serbuk ultrahalus: gaya antarmolekul yang menyebabkan aglomerasi serbuk ultrahalus; gaya elektrostatis antar partikel menyebabkan aglomerasi; dan adhesi partikel di udara.

1. Gaya antarmolekul menyebabkan aglomerasi serbuk ultrahalus

Ketika bahan mineral sangat halus di bawah tingkat tertentu, jarak antar partikel menjadi sangat pendek, dan gaya van der Waals antar partikel jauh lebih besar daripada gravitasi partikel itu sendiri. Oleh karena itu, partikel ultrahalus tersebut cenderung saling tarik menarik dan menggumpal. Ikatan hidrogen, jembatan basah teradsorpsi, dan ikatan kimia lainnya pada permukaan partikel ultrahalus juga dapat dengan mudah menyebabkan adhesi dan agregasi antar partikel.

2. Gaya elektrostatik antar partikel menyebabkan aglomerasi

Selama proses ultrahalus bahan mineral, akibat benturan, gesekan, dan pengurangan ukuran partikel, sejumlah besar muatan positif atau negatif terakumulasi pada permukaan partikel ultrahalus baru. Tonjolan pada permukaan partikel ini ada yang bermuatan positif dan ada pula yang bermuatan negatif. Partikel bermuatan ini sangat tidak stabil. Agar menjadi stabil, mereka saling tarik menarik dan bersentuhan serta terhubung satu sama lain di sudut tajam, menyebabkan partikel menggumpal. Proses ini Gaya utamanya adalah gaya elektrostatis.

3. Adhesi partikel di udara

Ketika kelembaban relatif udara melebihi 65%, uap air mulai mengembun di permukaan partikel dan antar partikel, dan efek aglomerasi meningkat pesat karena pembentukan jembatan cair antar partikel.

Dispersi bubuk ultrahalus

Dispersi serbuk ultrahalus terutama berfokus pada keadaan dispersi partikel dalam medium fase gas dan keadaan dispersi dalam fase cair.

Metode dispersi dalam fasa cair: 1. Metode dispersi mekanis. (Metode dispersi mekanis adalah metode yang menggunakan energi mekanik seperti gaya geser eksternal atau gaya tumbukan untuk membubarkan nanopartikel sepenuhnya dalam medium. Metode dispersi mekanis meliputi penggilingan, ball mill biasa, ball mill getar, colloid mill, air mill, pengadukan mekanis. , dll.) 2. Metode dispersi kimia 3. Metode ultrasonik

Metode dispersi dalam fase gas: 1. Keringkan dan dispersikan 2. Dispersi mekanis (Dispersi mekanis mengacu pada penggunaan gaya mekanis untuk memecah aglomerasi partikel. Syarat yang diperlukan adalah gaya mekanis harus lebih besar daripada gaya adhesi antar partikel. Biasanya gaya mekanis disebabkan oleh gerakan turbulen yang kuat dari aliran udara yang disebabkan oleh cakram atau jet impeler yang berputar dengan kecepatan tinggi dan dampak dari aliran udara berkecepatan tinggi.) 3. Dispersi elektrostatis

Ada banyak metode modifikasi bubuk ultrafine, yang juga sangat berbeda dengan metode mainstream sebelumnya. Namun metode mana pun yang digunakan, perlu mempelajari lebih lanjut prinsip modifikasi bubuk ultrafine dan menemukan metode modifikasi baru yang sesuai untuk berbagai kebutuhan modifikasi dan dapat diterapkan pada produksi sebenarnya.