Teknologi pengolahan dan penerapan bubuk buah dan sayur

Teknologi pengolahan bubuk buah dan sayur

1. Teknologi penggilingan ultra-halus

Umumnya mengacu pada pemrosesan bubuk ultra-halus 0,1-10μm dan teknologi klasifikasi yang sesuai. Ukuran partikel partikel produk sangat kecil, luas permukaan spesifik meningkat tajam, dan laju pemecahan dinding sel meningkat, sehingga meningkatkan sifat fisik dan kimia bahan (dispersi, adsorpsi, sifat disolusi, aktivitas kimia, aktivitas biologis, dll.), memperluas cakupan penerapan material, dan meningkatkan efek penggunaan material.

2. Teknologi hidrolisis bioenzimatik

Untuk buah-buahan segar, sayuran dan jamur, perlakuan bioenzimatik digunakan setelah dihancurkan untuk memecah dinding sel dan melarutkan nutrisi.

3. Pengeringan beku vakum

Teknologi pengeringan beku vakum adalah metode pengeringan baru yang membekukan bahan yang mengandung air menjadi padat dan menggunakan sifat biokimia air untuk mengeringkan bahan pada suhu rendah dan mencapai kekeringan pada kondisi suhu rendah dan tekanan rendah.

4. Teknologi pengeringan semprot

Pengeringan semprot digunakan untuk membuat bubuk. Bahan baku yang digunakan adalah cairan seperti saus, sehingga terhindar dari masalah kesulitan pengolahan dan pencetakan. Proses pengeringan selesai seketika (beberapa detik) pada suhu tidak melebihi 100°C. Secara umum warna, aroma, dan rasa buah serasi. Nutrisi dapat terlindungi dengan lebih baik dan saat ini merupakan metode terbaik untuk pembuatan tepung buah dan sayur.

5. Teknologi engah tekanan diferensial suhu rendah

Teknologi pengeringan engah perbedaan tekanan suhu variabel adalah teknologi pengeringan gabungan yang memanfaatkan pengeringan udara panas, pengeringan ekspansi vakum, dll. Ini menyerap keuntungan dari pengeringan udara panas dan pengeringan beku vakum, mengatasi kekurangan pengeringan penggorengan suhu rendah vakum, dan dapat menghasilkan produk serupa Produk yang diproses dengan pengeringan beku termasuk dalam teknologi engah dan pengeringan baru yang ramah lingkungan dan hemat energi.

6. Teknologi ekstrusi sekrup

Melalui efek gesekan, ekstrusi dan peleburan sekrup dan laras pada material, tujuan pengangkutan, kompresi dan penghancuran, pencampuran, ekspansi dan polimerisasi tercapai.

7. Teknologi microwave/vakum:

Menggabungkan teknologi pengeringan microwave dan pengeringan vakum. Ini mempercepat hilangnya air pada suhu rendah dan cocok untuk zat dengan sensitivitas panas tinggi. Sangat cocok untuk produksi bubuk nabati, bubuk kuning telur, dan anggur dehidrasi.

Penerapan bubuk buah dan sayuran dalam makanan

Bubuk buah dan sayur dapat diaplikasikan pada berbagai bidang pengolahan pangan, membantu meningkatkan kandungan gizi produk, memperbaiki warna dan rasa produk, serta memperkaya variasi produk.

Terutama digunakan untuk: Produk pasta, seperti menambahkan bubuk lobak ke mie untuk membuat mie wortel; Makanan kembung, seperti penggunaan bubuk tomat sebagai bumbu makanan kembung; Produk daging, seperti menambahkan bubuk nabati ke sosis ham; Produk susu, Misalnya, berbagai bubuk buah dan sayur ditambahkan ke produk susu; produk permen, bubuk apel dan bubuk stroberi ditambahkan selama pemrosesan permen; produk yang dipanggang, seperti bubuk bawang merah dan bubuk tomat ditambahkan selama pemrosesan biskuit.

Penggunaan bubuk buah dan sayur untuk membuat minuman tidak mempengaruhi rasa buah dan sayur segar; bubuk buah dapat dibuat menjadi anggur buah dan cuka buah melalui proses fermentasi, pencampuran dan penyaringan.

Permen, kue kering, biskuit, roti, dan banyak makanan lainnya dapat menambahkan bubuk buah dan sayuran dalam proporsi tertentu selama proses produksi, yang dapat memperbaiki struktur nutrisi produk dan membuat produk lebih baik dalam warna, aroma, dan rasa.

Bubuk buah dan sayur mengandung pigmen, pektin, tanin dan bahan lainnya. Beberapa buah dan sayuran tertentu juga mengandung bahan obat, yang produk sampingnya dapat diekstraksi melalui jalur biokimia.

Jus buah dan sayuran kaya akan beragam vitamin dan mineral. Setelah pemrosesan yang benar, siklodekstrin dan zat lain ditambahkan untuk secara efektif menanamkan dan melindungi sebagian besar nutrisi dalam jus buah dan sayuran, dan pada saat yang sama, beberapa nutrisi diperkuat, dan kemudian dihomogenisasi dan dikeringkan dengan vakum untuk mendapatkan buah bergizi dan bubuk sayur.

Menambahkan bubuk buah dan sayuran ke dalam makanan bayi, anak kecil, dan orang tua dapat menambah vitamin dan serat makanan untuk diet seimbang.

Keanekaragaman dan bidang aplikasi keramik aluminium mikrokristalin

Keramik alumina mikrokristalin mengacu pada bahan keramik alumina yang menggunakan bubuk α-Al2O3 dengan kemurnian tinggi sebagai bahan baku utama, dibuat melalui teknologi keramik, ukuran butir kristal kurang dari 6 μm, dan korundum sebagai fase kristal utama.

Keramik aluminium mikrokristalin biasanya dibagi menjadi dua jenis: tipe dengan kemurnian tinggi dan tipe biasa:

Keramik aluminium mikrokristalin dengan kemurnian tinggi

Keramik alumina mikrokristalin dengan kemurnian tinggi mengacu pada bahan keramik alumina dengan kandungan Al2O3 lebih dari 99,9%.Suhu sinteringnya setinggi 1650~1990℃, dan panjang gelombang transmisi berada pada kisaran 1~6μm. Ia menggunakan cahayanya transmitansi dan ketahanan terhadap korosi logam alkali dan sifat lainnya, sering digunakan sebagai tabung lampu natrium bertekanan tinggi.

Keramik aluminium mikrokristalin biasa

Keramik alumina mikrokristalin biasa dapat dibagi menjadi 99, 95, 92, 90, 85 porselen dan varietas lainnya sesuai dengan kandungan Al2O3 (terkadang yang memiliki kandungan Al2O3 80% atau 75% juga diklasifikasikan sebagai alumina biasa). Bahan keramik aluminium 99 sering digunakan untuk membuat cawan lebur suhu tinggi, tabung tungku tahan api, dan bahan tahan aus khusus lainnya (seperti bantalan keramik, segel keramik, dan katup air).Dalam industri elektronik, bahan tersebut dapat digunakan sebagai substrat sirkuit terpadu dan bahan kelas atas. Bahan isolasi frekuensi, biasa digunakan dalam industri kimia sebagai pembawa katalis, dll.; 95, 92, dan 90 porselen alumina terutama digunakan sebagai bahan tahan korosi, tahan aus, dan suku cadang tahan aus; 85 porselen sering dicampur dengan bedak, yang meningkatkan sifat listrik. Dengan kekuatan mekanik yang baik, porselen dapat disegel dengan niobium, tantalum dan logam lainnya dan digunakan sebagai komponen perangkat vakum elektronik.

Bidang aplikasi keramik aluminium mikrokristalin

Industri pengolahan dalam mineral bukan logam

Saat ini, miliaran ton mineral non-logam dihancurkan dan digiling setiap tahun di seluruh dunia, membutuhkan media penggilingan keramik alumina mikrokristalin dalam jumlah besar dan berbagai media penggilingan lainnya.Karena ketahanan aus yang sangat baik dari media penggilingan keramik alumina mikrokristalin dan persyaratan produk keramik berkualitas tinggi pada media penggilingan, akan menjadi tren yang tak terelakkan bagi media penggilingan keramik alumina mikrokristalin untuk secara bertahap menggantikan media penggilingan lainnya di masa depan.

Bidang elektronik

Keramik alumina mikrokristalin memiliki sifat insulasi dan stabilitas termal yang sangat baik, sehingga banyak digunakan di bidang elektronika dan peralatan listrik untuk pembuatan komponen elektronik, papan sirkuit, kemasan semikonduktor, dll. Dengan pesatnya perkembangan industri elektronik khususnya industri mikroelektronika , permintaan substrat aluminium keramik terus meningkat.

Petrokimia

Keramik alumina mikrokristalin, terutama keramik alumina mikrokristalin dengan kandungan alumina lebih dari 97%, biasanya digunakan pada peralatan pengeboran minyak dan gas sebagai nozel, dudukan katup, perangkat pengatur, aksesori pompa, aksesori mata bor, dll. Bekerja normal di bawah tekanan tinggi , lingkungan getaran, bahkan dengan adanya asam dan basa.

Bidang militer

Keramik aluminium mikrokristalin juga memiliki banyak aplikasi di bidang militer, seperti pelindung balistik untuk pesawat terbang, kendaraan, dan personel.

Bidang pembangkit listrik tenaga batu bara

Batu bata alumina mikrokristalin dan pelat melengkung berhasil digunakan sebagai pelapis peralatan pembangkit listrik berbahan bakar batubara.Bahan pelapis ini digunakan untuk pengumpanan partikel batubara bubuk, pembakar, abu terbang dan pengolahan residu, dll., terutama pembakaran batubara dengan kecepatan tinggi. abu yang dihasilkan mengandung sejumlah besar kuarsa dan berbagai mineral serta komponen terak, dan daya abrasinya lebih kuat dibandingkan partikel batubara.Karena komposisi abu terbang yang berbeda, nilai pH mortar memiliki kisaran yang luas (2,5-12) dan sangat korosif. Oleh karena itu, produk alumina mikrokristalin dapat digunakan sebagai bahan yang ideal untuk melapisi peralatan pembangkit listrik berbahan bakar batubara.

Bidang Aplikasi Bubuk Alumina Bulat

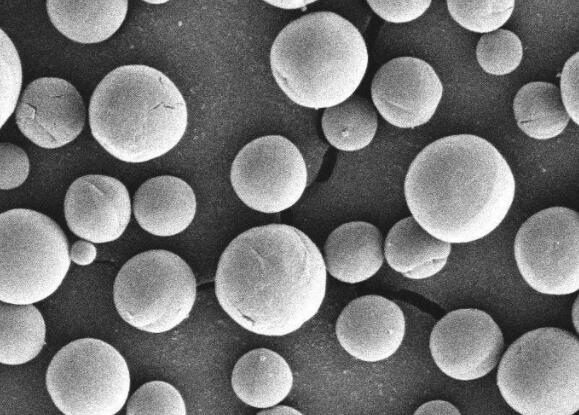

Sifat fisik dan kimia yang unik dari alumina bola ultrahalus membuatnya banyak digunakan dalam biokeramik, bahan lapisan pelindung permukaan, katalis kimia dan pembawa katalis, chip sirkuit terpadu, ruang angkasa, bahan penyerap inframerah, dan sensor peka kelembaban.

Kinerja luar biasa produk alumina bulat ultrahalus di banyak bidang berkaitan erat dengan morfologi dan ukuran partikel bubuk mentah. Morfologi yang teratur, luas permukaan spesifik yang kecil, kepadatan pengepakan yang besar, kinerja aliran yang baik, kekerasan dan kekuatan yang tinggi dapat sangat meningkatkan kinerja aplikasi produk.

Bidang aplikasi bubuk alumina bulat

1. Bahan abrasif pemoles presisi

Alumina secara bertahap telah banyak digunakan dalam industri seperti pemrosesan dan manufaktur presisi karena kekerasannya yang tinggi dan stabilitas yang baik, terutama dalam pemolesan mekanis kimia (CMP).

2. Bahan baku keramik khusus

Persyaratan badan keramik adalah kepadatan tinggi, deformasi penyusutan kecil, dan sintering mudah. Ukuran, morfologi dan dispersi serbuk keramik merupakan indikator penting untuk mengukur kinerja serbuk tersebut. Di antara banyak morfologi bubuk, bubuk mikro berbentuk bola terdispersi lebih baik.

3. Aplikasi lainnya

Bubuk alumina bulat dapat digunakan sebagai pendukung alumina berpori. Karena pori-pori yang terbentuk relatif teratur, seluruh pendukung mudah untuk dihomogenisasi. Bubuk alumina untuk pengisi membutuhkan fluiditas yang baik, kemampuan yang kuat untuk bergabung dengan bahan organik, dan lebih disukai bentuk bulat. Alumina juga merupakan bahan baku utama untuk tiga warna primer dan fosfor pijar panjang. Selain itu, juga memiliki banyak aplikasi dalam bidang katalis dan pembawa katalis.

Persiapan alumina bola ultrahalus

Dengan pesatnya perkembangan industri global, bubuk alumina bulat telah dipelajari secara ekstensif dalam 10 tahun terakhir. Pembuatan alumina bola telah menjadi topik hangat dalam penelitian material.

Metode penggilingan bola

Metode penggilingan bola adalah metode paling umum untuk menyiapkan bubuk alumina ultrahalus. Putaran atau getaran ball mill biasanya digunakan. Bahan mentah dipukul, digiling dan diaduk dengan bahan abrasif, dan bubuk berukuran partikel besar dimurnikan menjadi bubuk ultrahalus.

Metode pengendapan homogen

Proses pengendapan dalam larutan homogen merupakan proses terbentuknya inti kristal, kemudian berkumpul dan tumbuh, dan akhirnya mengendap dari larutan. Jika konsentrasi pengendap dalam larutan homogen dapat dikurangi, atau bahkan dihasilkan secara perlahan, maka akan seragam. Sejumlah besar inti kristal kecil dihasilkan, dan partikel presipitasi halus yang akhirnya terbentuk akan tersebar merata ke seluruh larutan dan akan mempertahankan keadaan keseimbangan untuk waktu yang lama. Cara memperoleh presipitasi ini disebut presipitasi homogen.

Metode sol-emulsi-gel

Untuk mendapatkan partikel bubuk berbentuk bola, orang menggunakan tegangan antarmuka antara fase minyak dan fase air untuk membuat tetesan berbentuk bola kecil, sehingga pembentukan dan gelasi partikel sol dibatasi pada tetesan kecil, dan akhirnya diperoleh presipitasi berbentuk bola. Partikel.

Metode bola jatuh

Metode drop ball adalah dengan menjatuhkan sol alumina ke dalam lapisan minyak (biasanya parafin, minyak mineral, dll.), dan membentuk partikel sol berbentuk bola berdasarkan tegangan permukaan. Kemudian partikel sol diberi gel dalam larutan amonia, dan terakhir partikel gel tersebut dikeringkan dan dikalsinasi hingga membentuk alumina bulat.

Metode lain

Metode penyemprotan: Inti dari pembuatan alumina bulat dengan metode penyemprotan adalah untuk mencapai transformasi fasa dalam waktu singkat, dan menggunakan efek tegangan permukaan untuk membulatkan produk. Menurut karakteristik transformasi fasa, dapat dibagi menjadi metode pirolisis semprot dan metode pengeringan semprot. dan peleburan injeksi.

Metode dekomposisi aerosol: biasanya aluminium alkoksida digunakan sebagai bahan baku, dan aluminium alkoksida mudah dihidrolisis dan pirolisis pada suhu tinggi, dan metode fisik perubahan fasa digunakan untuk menguapkan aluminium alkoksida, dan kemudian kontak dengan uap air untuk menghidrolisis dan dikabutkan, lalu dikeringkan pada suhu tinggi atau langsung dipirolisis pada suhu tinggi untuk mencapai transformasi fase gas-cair-padat atau gas-padat, dan akhirnya membentuk bubuk alumina bulat.

Bubuk alumina bulat ultrafine memiliki nilai tambah yang tinggi dan dapat memberikan manfaat sosial dan ekonomi yang lebih besar. Dalam beberapa tahun terakhir, permintaannya terus meningkat. Oleh karena itu, spheroidisasi partikel alumina ultrahalus dapat sangat meningkatkan kinerja penerapan produknya dan memiliki manfaat ekonomi yang besar. Dipercaya bahwa pasar bubuk alumina spheroidized akan semakin berkembang!

Berapa banyak yang Anda ketahui tentang bedak tabur obat?

Dalam industri farmasi, bedak talk memiliki sejarah penggunaan yang luas dan panjang, sering digunakan sebagai pelumas dan pengencer pada sediaan padat oral seperti tablet dan kapsul.

Komponen utama bedak talk adalah magnesium silikat hidrat, yang sebagian besar terdiri dari magnesium oksida, silikon dioksida, dan sedikit air.

(1) Struktur bedak talk

Bedak talk mempunyai struktur yang terkelupas dan termasuk dalam sistem kristal monoklinik. Kristalnya terkelupas, dengan lamela sebagai unit dasarnya. Lamela yang berbeda dihubungkan oleh gaya van der Waals yang lemah. Bila dicukur oleh gaya luar, mudah terjadi pengelupasan antar lapisan ., fenomena tergelincir Partikel bedak talk biasanya berbentuk daun atau radial, tidak berwarna, tidak berasa dan tidak berbau, dengan sifat fisik yang sangat baik dan tidak larut dalam air.

(2) Sifat fisika dan kimia bedak talk

Bedak talk adalah bedak halus berwarna putih atau putih pucat, bebas pasir, dengan kilau mutiara pada permukaan belahannya, tidak berbau dan tidak berasa, terasa berminyak, dan mudah menempel pada kulit. Dapat dilarutkan dalam air , asam klorida encer atau larutan natrium hidroksida 8,5%. Tidak larut. Kekerasannya 1,0~1,5, indeks bias 1,54~1,59, dan berat jenis 2,7~2,8.

(3) Pengolahan bedak talk

Pabrik Raymond, penghancur dampak mekanis, pabrik jet dan peralatan lainnya biasanya digunakan untuk menggiling bedak talk.Pabrik rol suspensi bertekanan tinggi dan pabrik Raymond cocok untuk mengolah bedak talk dengan ukuran partikel lebih besar, sedangkan pabrik penggilingan ultra-halus terutama digunakan untuk mengolah bedak talk dengan ukuran partikel yang lebih kecil.

Setelah bedak obat digiling menjadi bubuk, perlu diapungkan untuk menghilangkan berbagai pengotor, seperti asbes (tremolit), karbon, dolomit, oksida besi dan berbagai garam aluminium dan mineral karbonat lainnya, kemudian dibuat menjadi bubuk halus, diolah dengan encer. asam klorida, dicuci dengan air, lalu dikeringkan.

Penerapan bedak talk dalam teknologi persiapan

(1) Digunakan sebagai pendispersi minyak atsiri

Karena bedak talk mempunyai kapasitas adsorpsi tertentu, maka dapat mengadsorpsi minyak atsiri ke permukaan partikelnya dan membubarkannya secara merata, sehingga meningkatkan kelarutan minyak atsiri dengan meningkatkan luas kontak antara minyak atsiri dan obat cair.

(2) Lapisi dengan lapisan powder coating

Dalam pelapisan gula, bubuk bedak dapat digunakan untuk melapisi lapisan pelapis bubuk. Bubuk bedak putih yang lolos saringan 100 mesh juga cocok. Dosis umumnya 3% hingga 6%. Tidak hanya dapat menghilangkan tepi dan sudut serta memudahkan pelapisan, Ini juga dapat meningkatkan stabilitas tablet berlapis gula.

(3) Digunakan sebagai pelumas

Saat ini bedak talk sering digunakan sebagai pelumas pada peresepan tablet dispersi, kapsul, tablet kunyah, tablet effervescent, dan tablet lepas lambat.Bubuk talk dapat mengurangi gesekan antar bubuk obat dan meningkatkan fluiditas bubuk obat dengan cara mengisinya. depresi pada permukaan bubuk obat.

(4) Digunakan sebagai bantuan filter

Bedak talk tidak mudah bereaksi dengan obat dan mempunyai daya adsorpsi tertentu, sehingga dapat digunakan sebagai alat bantu filter.Bubuk talk yang diaktifkan pada suhu 115°C, bila ditambahkan ke dalam larutan obat selagi panas, dapat menyerap sedikit polisakarida, lendir, dan kotoran gusi tanpa merusak bahan aktif obat itu sendiri.

Penerapan bedak talk sebagai eksipien farmasi

(1) Digunakan sebagai penghancur obat hidrofobik

Setelah bedak talk ditambahkan ke dalam obat, karena merupakan zat hidrofilik, maka dapat meningkatkan hidrofilisitas seluruh obat, sehingga memudahkan air untuk berpenetrasi ke dalam obat dan lebih mudah terdisintegrasi.Oleh karena itu, dapat digunakan bedak talk. sebagai bahan penghancur untuk mempersingkat waktu hancur obat, terutama untuk obat hidrofobik.

(2) Digunakan sebagai bahan anti-perekat

Masalah kelengketan merupakan masalah umum dalam proses pelapisan, yang dapat menyebabkan kecepatan pelapisan lambat, siklus produksi lebih lama, daya rekat pelet, hasil berkurang, kerusakan film, mempengaruhi pelepasan obat dan masalah lainnya.

(3) Tingkatkan kelembaban relatif kritis obat

Untuk obat yang mudah menyerap kelembapan, dapat ditambahkan bedak talk pada resep untuk meningkatkan stabilitas obat.

(4) Mempengaruhi pelepasan obat

Telah dilaporkan dalam literatur bahwa partikel tidak larut dalam formulasi pelapis fungsional dapat mempengaruhi karakteristik pelepasan obat, namun hasil dan mekanisme kerjanya berbeda.

Pengembangan dan penerapan material boron nitrida berkinerja tinggi

Sebagai material keramik baru dengan performa prima dan potensi pengembangan yang besar, boron nitrida mencakup lima isomer yaitu boron nitrida heksagonal (h-BN), boron nitrida kubik (c-BN), serat Mineral seng boron nitrida (w-BN), rhombohedral boron nitrida (r-BN) dan boron nitrida belah ketupat (o-BN).

Penerapan Boron Nitrida

Penelitian terkini tentang BN terutama berfokus pada fase heksagonal (h-BN) dan fase kubik (c-BN). Yang pertama memiliki pelumasan, konduktivitas termal, dan kinerja suhu tinggi yang baik; yang terakhir juga berada dalam kesetimbangan termodinamika dan keadaan stabil pada suhu dan tekanan normal. Area aplikasi utama h-BN adalah sebagai bahan baku sintesis boron nitrida kubik.

Boron nitrida heksagonal

Boron nitrida heksagonal adalah bahan dengan ketahanan suhu tinggi, ketahanan korosi, konduktivitas termal tinggi, insulasi tinggi, dan sifat pelumasan yang sangat baik. Sesuai dengan situasi saat ini, menyederhanakan proses, mengurangi biaya produksi dan meningkatkan masa pakai komponen adalah perbandingan terkini dari jenis material ini. Arah penelitian aktif. Aplikasi utama: cawan lebur, perahu, pipa pengiriman logam cair, nozel roket, pangkalan perangkat berdaya tinggi, dll. untuk peleburan logam yang diuapkan. Ini juga dapat digunakan sebagai berbagai bahan tambahan.

kubik boron nitrida

Digunakan sebagai bahan abrasif. Partikel kecil kristal tunggal cBN dapat digunakan sebagai bahan abrasif. Alat abrasif CBN menggunakan aksi bahan pengikat untuk mengikat butiran abrasif cBN menjadi produk dengan bentuk geometris tertentu sebagai alat abrasif material superhard.

Digunakan sebagai bahan perkakas. PcBN mengatasi kekurangan kristal tunggal cBN, seperti pembelahan yang mudah dan anisotropi, dan terutama digunakan untuk membuat bahan perkakas. Alat pemotong PcBN sangat cocok untuk pemotongan berkecepatan tinggi dan juga dapat digunakan untuk pemotongan presisi tinggi. Mereka telah banyak digunakan dalam peralatan mesin CNC dan cocok untuk memotong material dengan kekerasan tinggi.

Dengan kemajuan ilmu pengetahuan dan teknologi yang berkelanjutan dan meningkatnya permintaan akan aplikasi, boron nitrida memiliki prospek yang luas untuk pengembangan di masa depan. Berikut adalah beberapa kemungkinan tren:

Meningkatkan efisiensi penyiapan: Meningkatkan efisiensi penyiapan adalah salah satu cara untuk mencapai produksi boron nitrida skala besar, dan mengembangkan metode penyiapan yang lebih efisien dan ekonomis adalah tujuan pengembangannya.

Saat ini, efisiensi penyiapan boron nitrida rendah, memerlukan kondisi suhu dan tekanan yang lebih tinggi, dan siklus penyiapan yang panjang. Salah satu arah penelitian di masa depan adalah mengembangkan metode preparasi yang lebih efisien dan ekonomis untuk meningkatkan efisiensi preparasi boron nitrida.

Mengembangkan material baru: Selain material boron nitrida konvensional, material baru seperti boron nitrida dua dimensi dan boron nitrida berpori akan mendapat perhatian. Material baru ini memiliki struktur dan sifat unik dan diharapkan dapat digunakan di berbagai bidang.

Perluas bidang aplikasi: Boron nitrida telah banyak digunakan dalam bidang elektronik, optoelektronik, ilmu material, dan bidang lainnya. Kinerjanya yang luar biasa dapat memperluas lebih banyak bidang aplikasi di masa depan, seperti biomedis, perlindungan lingkungan, dan bidang lainnya.

Meningkatkan kinerja dan stabilitas: Sifat mekanik dan kimia boron nitrida dapat ditingkatkan dengan mengontrol struktur kristal dan kemurnian untuk memenuhi persyaratan aplikasi yang lebih tinggi di masa depan.

Pengaruh serbuk fly ash ultrafine terhadap sifat semen

Fly ash merupakan partikel kecil yang dihasilkan selama proses pembakaran pembangkit listrik tenaga batu bara. Ini terutama terdiri dari kaca, mineral dan karbon. Serbuk ultrahalus mengacu pada partikel serbuk dengan ukuran partikel kurang dari 0,1 mm. Dalam produksi semen, bubuk fly ash ultrafine dapat digunakan sebagai bahan pembantu penyemenan untuk meningkatkan kinerja semen.

Pengaruh serbuk fly ash ultrafine terhadap sifat semen

1. Meningkatkan kekuatan semen

Bubuk fly ash ultrafine dapat meningkatkan kekuatan semen secara signifikan. Hal ini dikarenakan bubuk fly ash ultrafine memiliki aktivitas yang tinggi dan dapat bereaksi dengan produk hidrasi pada semen membentuk struktur yang lebih padat sehingga meningkatkan kekuatan semen. Selain itu, bubuk ultrafine fly ash juga dapat mengisi pori-pori semen, mengurangi terjadinya retakan, dan semakin meningkatkan kekuatan semen.

2. Meningkatkan fluiditas semen

Serbuk ultrafine fly ash memiliki sifat alir yang baik dan dapat meningkatkan fluiditas semen. Menambahkan bubuk abu terbang ultrahalus dalam jumlah yang sesuai ke dalam semen dapat mengurangi viskositas campuran dan meningkatkan fluiditasnya, membuat konstruksi lebih nyaman dan cepat.

3. Kurangi panas hidrasi semen

Serbuk fly ash ultrafine dapat menurunkan panas hidrasi semen. Hal ini dikarenakan serbuk fly ash ultrafine dapat bereaksi dengan mineral pada semen membentuk senyawa rendah kalori sehingga mengurangi panas hidrasi semen. Hal ini sangat penting untuk konstruksi beton bervolume besar dan dapat mengurangi terjadinya retakan suhu.

4. Meningkatkan impermeabilitas semen

Serbuk ultrafine fly ash dapat meningkatkan impermeabilitas semen. Hal ini karena bubuk fly ash ultrafine dapat bereaksi dengan mineral dalam semen membentuk struktur yang lebih padat, mengecilkan pembentukan pori-pori, sehingga meningkatkan impermeabilitas semen. Ini sangat penting untuk proyek seperti ruang bawah tanah yang memerlukan persyaratan kedap air.

Serbuk ultrafine fly ash merupakan limbah industri yang memiliki nilai pemanfaatan tinggi dan dapat berperan penting dalam produksi semen. Dengan menambahkan bubuk fly ash ultrafine dalam jumlah yang sesuai, sifat semen dapat ditingkatkan, meningkatkan kekuatan, fluiditas, impermeabilitas, dan daya tahannya. Pada saat yang sama, penerapan bubuk fly ash ultrafine juga dapat mengurangi biaya produksi semen dan pencemaran lingkungan, sehingga memenuhi persyaratan pembangunan berkelanjutan.

Karakteristik serbuk konvensional dalam industri kimia

Ciri-ciri bedak talk

Bedak talk, yang komponen utamanya adalah magnesium silikat terhidrasi, merupakan bubuk halus bebas pasir berwarna putih atau putih pucat. Ia memiliki sifat fisik dan kimia yang sangat baik seperti pelumasan, tahan api, tahan asam, insulasi, titik leleh tinggi, dan kelembaman kimia.

Karakteristik tanah liat kaolin

Kaolin, juga dikenal sebagai dolomit, adalah mineral non-logam yang sebagian besar terdiri dari mineral lempung dari keluarga kaolinit, membentuk tanah liat dan batuan lempung.

Dari segi sifat kimianya, kaolin memiliki sifat isolasi listrik yang sangat baik, ketahanan kelarutan asam yang baik, kapasitas tukar kation yang sangat rendah, sifat tahan api yang tinggi serta sifat fisik dan kimia lainnya.

Ciri-ciri bubuk mika

Serbuk mika merupakan mineral nonlogam yang komponen utamanya adalah silika dan aluminium oksida.

Dari segi sifat kimianya, bubuk mika menunjukkan ketahanan korosi asam dan alkali yang baik, tahan suhu tinggi dan sifat lainnya. Selain itu, serbuk mika plastik yang diproses melalui proses khusus memiliki karakteristik rasio diameter dan ketebalan yang tinggi, tahan suhu tinggi, tahan asam dan alkali, serta tahan aus. Ini adalah bahan pengisi bubuk fungsional alami.

Karakteristik bubuk silika

Serbuk mikrosilika merupakan bahan padat berbutir halus dengan ukuran partikel umumnya kurang dari 1 mikron. Ini adalah bahan baku mineral fungsional baru yang terdiri dari kuarsa mikrokristalin alami (a-kuarsa). Warnanya sebagian besar berwarna putih atau putih pucat.

Bubuk mikrosilika memiliki serangkaian sifat yang sangat baik: koefisien muai panas yang rendah, sifat dielektrik yang sangat baik, konduktivitas termal yang tinggi, dan kinerja suspensi yang baik.

Karakteristik aluminium hidroksida

Dalam industri kimia, aluminium hidroksida terutama digunakan sebagai penghambat api. Tidak hanya tahan api, tetapi juga mencegah asap, tetesan, dan gas beracun. Oleh karena itu, telah banyak digunakan dalam industri elektronik, kimia, kabel, plastik, karet dan lainnya. Secara khusus, aluminium hidroksida ultrahalus telah menjadi bahan rendah asap, bebas halogen yang paling banyak digunakan dan banyak digunakan karena berbagai fungsinya seperti penghambat api, penekan asap, pengisian, dan perlindungan lingkungan.

Karakteristik alumina

Aluminium oksida, dengan rumus kimia Al2O3, merupakan zat anorganik. Ini adalah senyawa dengan kekerasan tinggi dan titik leleh setinggi 2054°C. Ini adalah kristal ionik yang khas dan dapat terionisasi pada suhu tinggi.

Secara kimia, alumina merupakan material yang sangat keras dengan kekerasan Mohs hingga 9, sehingga banyak digunakan sebagai material tahan aus dan tahan korosi dalam banyak aplikasi. Alumina memiliki konduktivitas termal yang baik, dan Al2O3 dengan persyaratan kemurnian tinggi umumnya dibuat dengan metode kimia.

Dalam aplikasi industri, aluminium oksida banyak digunakan dalam industri material karena kekerasannya yang tinggi, ketahanan aus dan ketahanan terhadap korosi.

Karakteristik barium sulfat

Barium sulfat adalah kristal ortorombik tidak berwarna atau bubuk amorf putih dengan sifat kimia yang stabil dan tidak larut dalam air, asam, alkali atau pelarut organik. Barium sulfat terbuat dari barit sebagai bahan baku utama, dan diproses melalui serangkaian proses seperti pengolahan mineral, pencucian mineral, dan penghancuran.

Ciri-ciri diatomit

Tanah diatom merupakan mineral anorganik alami dengan warna putih, putih pudar, abu-abu, dan coklat abu-abu muda, serta mempunyai ciri-ciri halus, gembur, ringan, dan berpori. Memiliki daya serap dan permeabilitas air yang sangat kuat, sehingga sering digunakan sebagai bahan pengisi atau anti pengendapan pada industri cat, pelapis, karet, plastik dan lainnya.

Diatomit juga memiliki stabilitas yang baik dan merupakan bahan industri penting untuk insulasi panas, penggilingan, filtrasi, adsorpsi, antikoagulasi, demoulding, pengisian, pembawa, dll.

Karakteristik bentonit

Bentonit dikenal juga dengan sebutan bentonit, bentonit atau bentonit, merupakan mineral nonlogam yang komponen mineral utamanya adalah montmorillonit.

Warna bentonit biasanya putih atau kuning muda, namun karena perubahan kandungan besi, bentonit juga bisa tampak abu-abu muda atau hijau muda.

Ciri-ciri bedak transparan

Bubuk transparan adalah jenis pengisi fungsional baru. Ini adalah silikat komposit. Komponen utamanya adalah komposit silikat yang mengandung magnesium, aluminium dan kalsium, yang merupakan garam anorganik. Ciri-cirinya adalah sebagai berikut:

1. Transparansi yang tinggi

2. Kekerasan dan kilap yang baik

3. Penyerapan minyak rendah

4. Ketahanan runtuh yang baik dan lebih sedikit debu saat digunakan.

5. Bahan serbuk ultra halus ultra transparan dikembangkan melalui proses pemilihan bahan baku-pencampuran-peleburan-penggilingan kasar-penggilingan halus-grading.

Penggilingan halus kering untuk aplikasi agrokimia

Alasan mengapa produsen pestisida mengembangkan komponen dan bentuk sediaan tertentu adalah untuk menggunakan bahan aktif pada waktu yang tepat dan jumlah yang tepat ketika tanaman membutuhkan perlindungan, untuk secara efektif mengurangi faktor-faktor yang merugikan pertumbuhan tanaman. Oleh karena itu, pelindung tanaman pada dasarnya adalah campuran berbagai bahan. Bahan-bahan ini pada dasarnya dapat diringkas menjadi tiga kategori utama: bahan aktif dalam formula; bahan pengisi yang digunakan untuk mengencerkan zat aktif, seperti tanah liat, talk, kaolin atau silika; bahan pembantu dan bahan tambahan yang digunakan untuk meningkatkan kualitas formula (seperti bahan penstabil, bahan pembasah, bahan pelindung, bahan penghilang busa, dll.).

Dalam proses produksi pestisida, langkah pertama adalah pemberian pakan dan pencampuran; langkah kedua adalah penggilingan. Melalui berbagai jenis peralatan penggilingan yang ditunjukkan di bawah ini, partikel bahan campuran digiling dan disebarkan hingga mencapai kehalusan target untuk memenuhi persyaratan aplikasi. Setelah digiling, melewati proses penyaringan untuk mencegah kemungkinan adanya partikel berukuran besar. Terakhir, tambahkan bahan tambahan atau bahan pengisi yang tidak memerlukan penggilingan dan lakukan pendispersian dan pencampuran kembali.

Alasan mengapa partikel pestisida harus berupa partikel yang sangat halus dan memiliki distribusi ukuran partikel yang sempit: semakin halus partikel bahan aktifnya, semakin efektif partikel tersebut, yang berarti jumlah yang lebih kecil dapat digunakan untuk mencapai efek yang sama. Hal ini bermanfaat untuk alasan keselamatan, lingkungan dan ekonomi: mengurangi efek racun pada orang-orang di area penyemprotan; mengurangi pencemaran lingkungan; mengurangi penggunaan bahan aktif yang paling mahal dalam formulasinya, sehingga mengurangi biaya produksi pestisida dan meningkatkan keuntungan.

Distribusi ukuran partikel yang sempit memudahkan prosedur penggunaan pestisida: bubuk didispersikan dalam air sebelum diaplikasikan pada tanaman. Semakin halus partikelnya, suspensi akan semakin stabil dan tidak terjadi sedimentasi selama pengoperasian. Selama proses penyemprotan pestisida, masalah partikel besar yang menyumbat nozel sistem penyemprotan berkurang secara efektif.

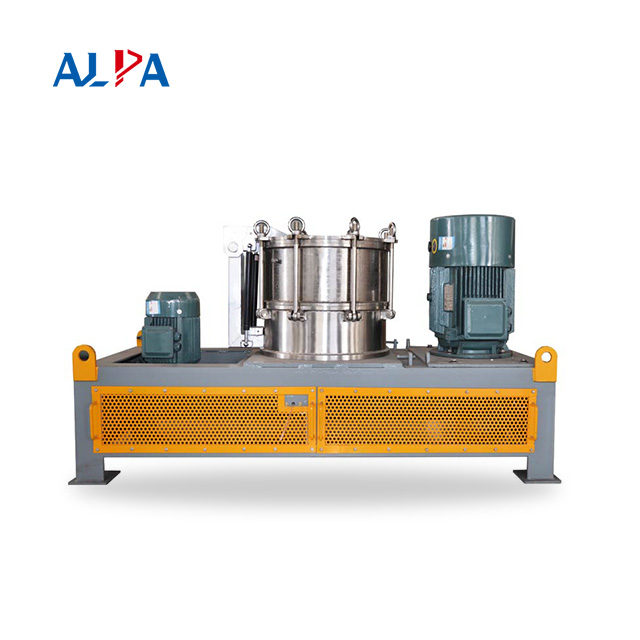

Memilih pabrik yang tepat sangatlah penting, dan ALPA menawarkan teknologi penggilingan kering yang berbeda tergantung pada kehalusan dan spesifikasi yang dibutuhkan oleh produsen pestisida.

Mesin penggiling dampak CSM dengan fungsi klasifikasi

Jenis pabrik pengklasifikasian ini menawarkan kemungkinan untuk mencapai fungsi penggilingan dan pengklasifikasian dalam satu sistem. Pengklasifikasi CSM adalah kombinasi pengklasifikasi dampak halus dan pengklasifikasi roda panduan. Dengan menggunakan dua penggerak motor independen, satu untuk cakram gerinda dan yang lainnya untuk roda perata, CSM dapat secara tepat menyesuaikan kecepatan roda perata untuk mendapatkan berbagai kehalusan produk akhir dari d97=9μm hingga 200μm. Dengan memanfaatkan geometri impeler pengklasifikasi dan segel udara antara roda pengklasifikasi dan penutup atas mesin, kontrol yang tepat terhadap batas atas ukuran partikel bahan penggilingan dapat dipastikan, sehingga mencapai klasifikasi halus.

Pabrik jet unggun terfluidisasi

Pabrik jet ini cocok untuk penggilingan material yang sangat halus dengan berbagai tingkat kekerasan (lunak hingga sangat keras). Di area penggilingan, partikel didorong oleh aliran udara berkecepatan tinggi untuk saling bertabrakan dan menggiling. Tidak ada bagian penggilingan tambahan. Pengklasifikasi dinamis mengontrol ukuran partikel maksimum. Kecepatan aliran udara pada outlet nozzle di ruang penggilingan dapat mencapai 500 hingga 600 m/s. Karena energi penggilingan dan kecepatan tumbukan yang tinggi dapat dihasilkan dalam fluidized bed, kehalusan D50 dapat dicapai sebesar 1 hingga 5 μm.

Karena karakteristik struktural seperti itu, pabrik aliran udara memiliki fitur yang sangat menarik: selama proses penggilingan, tidak akan ada kenaikan suhu di ruang penggilingan. Pasalnya, panas yang dihasilkan ketika partikel saling bertabrakan diimbangi oleh fenomena pendinginan yang dihasilkan oleh gas terkompresi yang mengembang, sehingga suhu di dalam ruang penggilingan tetap konstan dan molekul bahan aktif tidak hancur.

Saat ini, produksi pestisida mempunyai kepentingan strategis yang semakin meningkat. Harus ada evaluasi ulang untuk memberikan penekanan yang lebih besar pada kendala lingkungan, baik selama produksi produk maupun penggunaannya pada tanaman pertanian. Namun, memenuhi kebutuhan penduduk dunia masih merupakan tantangan besar. Peran teknik kimia adalah memproduksi pestisida dengan cara terbaik, yang memerlukan pemilihan teknologi penggilingan yang paling sesuai untuk mencapai hal ini.

Beberapa dampak penggilingan ultra-halus dalam proses industri

Proses penggilingan ultra halus dampak umumnya mengacu pada proses penggilingan dan klasifikasi untuk menyiapkan distribusi ukuran partikel d9, ≤10 mikron. Metode ini dapat dibagi menjadi dua jenis: metode kering dan metode basah. Operasi unit penghancuran ultra-halus (yaitu penghancuran ultra-halus satu tahap) yang saat ini digunakan di industri meliputi jenis-jenis berikut.

(l) Proses rangkaian terbuka. Umumnya tipe datar atau cakram, tipe tabung sirkulasi dan pabrik aliran udara lainnya memiliki fungsi penilaian mandiri, sehingga proses sirkuit terbuka ini sering digunakan. Selain itu, proses ini sering digunakan untuk penggilingan ultrahalus intermiten. Kelebihan alur proses ini adalah prosesnya yang sederhana. Namun, untuk penggiling ultra halus yang tidak memiliki fungsi klasifikasi mandiri, karena tidak ada pengklasifikasi dalam proses ini, produk bubuk ultra halus yang memenuhi syarat tidak dapat dipisahkan tepat waktu, sehingga rentang distribusi ukuran partikel produk umum sangat luas. .

(2) Proses sirkuit tertutup, yang dicirikan oleh pengklasifikasi dan penggiling ultra-halus yang membentuk sistem sirkuit tertutup penghancuran ultra-halus dan klasifikasi halus. Proses ini sering digunakan dalam operasi bubuk kontinyu di ball mill, pabrik pengadukan, pabrik tumbukan mekanis berkecepatan tinggi, pabrik getaran, dll. Keuntungannya adalah dapat memisahkan produk bubuk ultrafine yang memenuhi syarat tepat waktu, sehingga dapat mengurangi aglomerasi halus. partikel dan meningkatkan efisiensi operasi penghancuran ultrafine.

(3) Proses sirkuit terbuka dengan pra-klasifikasi dicirikan oleh fakta bahwa bahan-bahan tersebut diklasifikasikan sebelum memasuki alat penghancur ultra-halus. Bahan berbutir halus langsung digunakan sebagai produk bubuk ultra halus, dan bahan berbutir kasar kemudian dimasukkan ke dalam alat penghancur ultra halus untuk dihancurkan. Jika umpan mengandung bubuk ultrahalus berkualitas dalam jumlah besar, penggunaan proses ini dapat mengurangi beban penghancur, mengurangi konsumsi energi per unit produk bubuk ultrahalus, dan meningkatkan efisiensi operasi.

(4) Proses sirkuit tertutup dengan pra-perataan. Proses ini pada dasarnya merupakan kombinasi dari dua proses. Operasi gabungan ini tidak hanya membantu meningkatkan efisiensi penghancuran dan mengurangi konsumsi energi per unit produk, namun juga mengontrol distribusi ukuran partikel produk. Proses ini juga dapat disederhanakan hanya pada satu grader, yaitu penilaian pra-penilaian dan inspeksi digabungkan ke dalam satu grader yang sama.

(5) Proses rangkaian terbuka dengan klasifikasi akhir. Ciri-ciri proses penghancuran ini adalah satu atau lebih pengklasifikasi dapat dipasang setelah penghancur untuk memperoleh dua atau lebih produk dengan kehalusan dan distribusi ukuran partikel yang berbeda.

(6) Dengan proses sirkuit terbuka pra-perataan dan perataan akhir, proses ini pada dasarnya merupakan kombinasi dari dua proses. Operasi gabungan ini tidak hanya dapat memisahkan terlebih dahulu beberapa produk berbutir halus yang memenuhi syarat, tetapi juga mengurangi beban pada penghancur, dan peralatan klasifikasi akhir dapat memperoleh dua atau lebih produk dengan kehalusan dan distribusi ukuran partikel yang berbeda.

Jumlah tahap penghancuran terutama bergantung pada ukuran partikel bahan mentah dan kehalusan produk yang dibutuhkan. Untuk bahan baku dengan ukuran partikel yang relatif kasar, dapat digunakan proses penghancuran halus atau fine grinding kemudian penghancuran ultra-halus. Umumnya, bahan mentah dapat dihancurkan hingga 200 mesh atau 325 mesh dan kemudian dapat digunakan proses penghancuran ultra-halus; untuk persyaratan ukuran partikel produk Untuk material yang sangat halus dan mudah menggumpal, proses penghancuran ultra-halus multi-tahap secara seri dapat digunakan untuk meningkatkan efisiensi pengoperasian. Namun, secara umum, semakin banyak tahapan penghancuran, semakin kompleks aliran prosesnya dan semakin besar investasi teknisnya.

Dilihat dari metode penggilingannya, proses penggilingan ultra-halus dapat dibagi menjadi tiga jenis: penggilingan kering (satu tahap atau lebih), penggilingan basah (satu tahap atau lebih), dan penggilingan gabungan kering-basah. Berikut ini memperkenalkan beberapa alur proses penggilingan ultra-halus yang umum.

Penerapan teknologi penggilingan ultra halus dalam kosmetik

Penggilingan ultrahalus mengacu pada unit operasi penghancuran bahan berbutir kasar hingga ukuran partikel kurang dari 10~25 μm. Ketika material dihancurkan hingga ukuran partikel kurang dari 10 μm, partikel ultra-halus memiliki aktivitas permukaan, rasio rongga, dan energi permukaan yang tinggi, sehingga memberikan material kelarutan, adsorpsi, fluiditas yang sangat baik, serta optik, listrik, magnet, dan lainnya yang unik. properti. Teknologi penggilingan ultra-halus banyak digunakan dalam makanan, obat-obatan, bahan informasi, mikroelektronik, bahan isolasi termal, bahan tahan api canggih, keramik berteknologi tinggi, Pelapis, pengisi, dan industri bahan baru.、

Sebagai salah satu peralatan paling efektif untuk penghancuran serbuk yang sangat halus, jet pulverizer menggunakan aliran udara supersonik untuk menghantam material sehingga menyebabkan material saling bertabrakan untuk mencapai tujuan penghancuran ultra-halus. Oleh karena itu, peralatan jet pulverizer mudah dioperasikan, bebas polusi, dan memiliki kemurnian produk yang tinggi. Tinggi, pemeliharaan aktivitas yang baik, dispersi bubuk yang baik, ukuran partikel kecil dan distribusi sempit, permukaan partikel halus, sangat cocok untuk penghancuran obat-obatan yang peka terhadap panas dan lembab dengan sangat halus.

Dengan pesatnya perkembangan industri kosmetik dalam 20 tahun terakhir, sejumlah besar zat bioaktif dan bubuk jamu Cina telah banyak digunakan dalam berbagai kosmetik. Namun bahan bakunya memiliki partikel yang besar dan sulit larut dalam air pada suhu rendah atau sulit diserap kulit bila dioleskan langsung. Dengan menghancurkan bahan aktif secara sangat halus, suhu pelarutan bahan aktif dapat dikurangi secara signifikan, sehingga bermanfaat untuk mempertahankan aktivitas dan penyerapan transdermal. Selain itu, teknologi penghancuran aliran udara digunakan dalam pembuatan kosmetik bedak padat kelas atas untuk memperbaiki struktur bedak dan sangat meningkatkan kinerja bedak padat dan kualitas produk. Teknologi penghancur aliran udara memiliki prospek penerapan yang luas dalam industri kosmetik.

1) Teknologi mikronisasi adalah serangkaian proses dan teknologi yang lengkap, dan merupakan proses sistematis yang harus memenuhi persyaratan standar kebersihan kosmetik selama proses pembuatan kosmetik. Untuk menerapkannya pada industrialisasi kosmetik, kita juga harus menggabungkan karakteristik industri kosmetik untuk merancang peralatan penggilingan ultra halus yang mudah dibersihkan dan didesinfeksi, tidak mencemari produk selama proses pembuatan, tidak menghasilkan debu, dan memiliki konsumsi energi yang rendah.

2) Memperkuat penelitian teoretis dasar tentang penggilingan ultra-halus, menggabungkan sifat-sifat berbagai bubuk, melakukan desain modul berdasarkan eksperimen, membuat model data, mengembangkan peralatan penggilingan aliran udara terintegrasi yang multi-fungsi, dan meningkatkan kinerja pendukung yang komprehensif dan otomatis kemampuan kontrol Dengan kapasitas pemrosesan satu mesin, dapat diperoleh bubuk ultrahalus dengan distribusi ukuran partikel yang sempit, dan dapat disesuaikan dengan pemrosesan material dengan karakteristik berbeda dan kekerasan berbeda.

3) Temukan cara efektif untuk mengurangi keausan peralatan penggilingan aliran udara selama penghancuran, memperpanjang masa pakai peralatan, dan mengurangi polusi produk. Fokus pada penyelesaian masalah material pada ruang penggilingan aliran udara dan cincin nosel, dan kembangkan material paduan dengan ketahanan aus yang tinggi. Selain itu, aliran proses yang tepat juga merupakan langkah efektif untuk mengurangi abrasi aliran udara.

4) Menemukan cara efektif untuk mengurangi konsumsi energi dan meningkatkan pemanfaatan energi, serta mengatasi kelemahan terbesar dari rendahnya pemanfaatan energi pada pabrik jet.

5) Perkembangan teknologi penggilingan aliran udara akan memberikan dukungan teknis bagi pengembangan kosmetik berkualitas tinggi, berteknologi tinggi, dan unggul serta meningkatkan daya saing pasar produk. Teknologi penggilingan aliran udara tidak hanya dapat digunakan secara luas dalam kosmetik bedak padat dan produk masker wajah, tetapi juga memiliki prospek penerapan yang luas dalam perlakuan awal bahan baku aktif dan obat-obatan herbal Tiongkok.