Penerapan teknologi bubuk ultrafine untuk mengembangkan sumber daya yang dapat dimakan

Dengan perkembangan teknologi modern, proses tersebut menuntut ukuran partikel bubuk yang semakin tinggi. Banyak material yang perlu dihancurkan hingga tingkat sub-mikron atau nano, yang tidak dapat dicapai dengan teknologi dan peralatan penghancuran tradisional. Teknologi bubuk ultrahalus dikembangkan berdasarkan hal ini dan melibatkan persiapan dan penerapan bubuk ultrahalus serta teknologi baru terkait. Konten penelitiannya meliputi teknologi penyiapan bubuk ultrahalus, teknologi klasifikasi, teknologi pemisahan, dan teknologi pengeringan. , menyampaikan teknologi pencampuran dan homogenisasi, teknologi modifikasi permukaan, teknologi komposit partikel, teknologi deteksi dan aplikasi, dll.

Dengan berkurangnya lahan, pangan akan menjadi komoditas langka di abad mendatang, dan pengembangan sumber pangan baru merupakan masalah serius yang dihadapi umat manusia. Teknologi bubuk ultra halus dapat menghancurkan dinding sel, meningkatkan rasa, dan meningkatkan pencernaan dan penyerapan, sehingga meningkatkan ketersediaan hayati sumber daya yang dapat dimakan dan meningkatkan penyerapan tubuh terhadap bagian hewan dan tumbuhan yang tidak dapat dimakan. Oleh karena itu, banyak digunakan dalam industri makanan. Sudah sangat banyak digunakan.

1 Pengolahan biji-bijian

Selama proses penggilingan tepung yang sangat halus, ikatan glikosidik dapat diputus dan mudah dihidrolisis oleh α-amilase, yang bermanfaat untuk fermentasi. Ketika partikel tepung menjadi lebih kecil, luas permukaannya menjadi lebih besar, yang meningkatkan adsorpsi, aktivitas kimia, kelarutan dan dispersibilitas bahan, sehingga menyebabkan perubahan sifat fisik dan kimia makroskopis tepung. Wu Xuehui dkk. mengusulkan agar tepung dengan ukuran partikel berbeda dapat digunakan untuk memperoleh tepung dengan kandungan protein berbeda untuk memenuhi kebutuhan produk yang berbeda. Rasa dan penyerapan serta tingkat pemanfaatan tepung yang diproses dengan bubuk ultra halus meningkat secara signifikan. Bubuk dedak gandum, bubuk mikron kedelai, dll. ditambahkan ke tepung untuk mengubah tepung inferior menjadi tepung berserat tinggi atau berprotein tinggi.

2 Pengolahan mendalam terhadap produk-produk pertanian dan sampingan

Dalam beberapa tahun terakhir, pangan nabati yang ramah lingkungan telah menjadi fokus perhatian di seluruh dunia, dan pangan nabati yang dapat dimakan merupakan sumber daya penting bagi kelangsungan hidup manusia. Situasi ini dapat diperbaiki dengan menggunakan teknologi bubuk ultra halus. Misalnya, langkah pertama dalam pemrosesan mendalam batang dan buah tanaman yang dapat dimakan adalah mengontrol kehalusan penghancuran untuk mencapai tingkat kerusakan dinding sel dan pemisahan komponen yang berbeda-beda.

3 Makanan kesehatan fungsional

Secara umum, alat penghancur ultrahalus berteknologi tinggi digunakan untuk menghancurkan bahan mentah makanan kesehatan menjadi produk ultrahalus dengan ukuran partikel kurang dari 10 μm, yang disebut makanan kesehatan ultrahalus. Ia memiliki luas permukaan spesifik dan porositas yang besar, sehingga memiliki adsorpsi yang kuat dan aktivitas yang tinggi. Setelah pengolahan makanan yang sangat halus, nutrisi dalam makanan yang sangat diperlukan bagi tubuh manusia tetapi sulit untuk dimakan dapat diserap sepenuhnya oleh tubuh manusia, sehingga memaksimalkan bioavailabilitas dan kemanjuran perawatan kesehatan dari makanan tersebut.

4 Pengolahan hasil perairan

Bubuk ultrahalus yang diproses melalui penghancuran ultrahalus spirulina, rumput laut, mutiara, penyu, tulang rawan hiu, dll. memiliki beberapa keunggulan unik. Metode tradisional pengolahan bubuk mutiara adalah ball milling selama lebih dari sepuluh jam, dan ukuran partikelnya mencapai beberapa ratus mesh. Namun, jika mutiara langsung dihancurkan pada suhu rendah sekitar -67°C dan kondisi aliran udara pemurnian yang ketat, bubuk mutiara ultrahalus dengan ukuran partikel rata-rata 1,0 μm dan D97 kurang dari 1,73 μm dapat diperoleh. Selain itu, seluruh proses produksi bebas polusi. Dibandingkan dengan metode pengolahan bubuk mutiara tradisional, bahan aktif mutiara dipertahankan sepenuhnya, dan kandungan kalsiumnya mencapai 42%. Ini dapat digunakan sebagai obat diet atau bahan tambahan makanan untuk membuat makanan bergizi tambahan kalsium.

Teknologi bubuk ultrafine banyak digunakan dalam industri makanan dan memainkan peran yang sangat penting dalam mengembangkan sumber daya baru yang dapat dimakan dan meningkatkan kualitas produk.

Perbedaan antara bubuk kuarsa, bubuk silika, bubuk mikrosilika dan karbon hitam putih

Bubuk kuarsa dan bubuk silika keduanya mengacu pada bubuk kristal SiO2. Sederhananya, keduanya memecah batu menjadi bubuk. Bubuk kuarsa relatif kasar, sedangkan bubuk silika relatif halus. Bubuk kuarsa adalah bubuk yang diperoleh dengan menghancurkan bijih mentah kuarsa melalui peralatan pemrosesan yang berbeda. Serbuk mikrosilika merupakan serbuk ultra halus yang diperoleh dengan cara menggiling bijih kuarsa yang telah mencapai kemurnian tertentu, atau serbuk halus silika yang diperoleh dengan cara kimia, namun sifat fisik, komposisi kimia, dan area aplikasinya berbeda.

Microsilica fume merupakan produk sampingan industri yang disebut juga dengan silika fume. Melalui kumpulan asap dari pabrik peleburan dan insinerasi, ditemukan debu halus yang mengandung kandungan silika tinggi.

Perbedaan sifat antara bubuk silika dan bubuk kuarsa

1. Sifat fisik serbuk silika dan serbuk kuarsa

Serbuk mikrosilika dan serbuk kuarsa keduanya merupakan bahan serbuk halus, dan ukuran partikelnya sangat kecil, biasanya kurang dari 1 mikron. Namun, sifat fisiknya berbeda. Serbuk mikrosilika biasanya ringan, gembur, dan kepadatannya rendah; bubuk kuarsa relatif padat dan kepadatannya tinggi.

2. Komposisi kimia serbuk silika dan serbuk kuarsa

Mikrosilika dan serbuk kuarsa juga berbeda secara kimia.Serbuk silika merupakan salah satu jenis silika (SiO2), struktur kristalnya mirip dengan kuarsa, namun karena ukurannya yang kecil biasanya berstruktur amorf dengan banyak gugus aktif di permukaannya.Kuarsa bubuk dibuat dengan menghancurkan dan menggiling halus mineral kuarsa kristal besar, dan komposisi kimianya adalah SiO2.

3. Bidang aplikasi bubuk silika dan bubuk kuarsa

Serbuk mikrosilika dan serbuk kuarsa banyak digunakan dalam industri, namun bidang penerapannya berbeda. Serbuk mikrosilika biasanya digunakan dalam bidang elektronik, optik, keramik, kosmetik, pelapis, plastik dan bidang lainnya. Hal ini terutama digunakan untuk meningkatkan stabilitas bahan, mengurangi biaya bahan dan meningkatkan kinerja pemrosesan bahan.Bubuk kuarsa terutama digunakan dalam kaca, keramik, semen, bahan bangunan, penyemprotan permukaan logam dan bidang lainnya.Kekerasan tinggi dan stabilitas kimia menjadikannya komponen penting dari banyak bahan fungsional.

Pengaruh mineral umum pada modifikasi pengisian plastik

Modifikasi pengisian plastik mengacu pada jenis teknologi komposit yang menambahkan bahan pengisi berbiaya rendah ke resin untuk mengurangi biaya produk polimer. Tujuan utamanya seringkali adalah untuk mengurangi biaya. Namun karena ini adalah modifikasi pengisian, sifat tertentu juga dapat ditingkatkan setelah pengisian.

Dalam termoplastik, pengisian dapat meningkatkan ketahanan panas, kekakuan, kekerasan, stabilitas dimensi, ketahanan mulur, ketahanan aus, ketahanan api, penghilangan asap dan penguraian produk komposit, dan mengurangi tingkat penyusutan cetakan untuk meningkatkan akurasi Produk; dalam plastik termoset, selain peningkatan kinerja yang disebutkan di atas, beberapa resin merupakan bahan penguat penting dalam pemrosesan, seperti resin tak jenuh, resin fenolik, dan resin amino, yang semuanya perlu diisi dan diperkuat.

Sifat modifikasi umum dari bahan pengisi

① Meningkatkan kekakuan material komposit: secara khusus tercermin dalam indikator kinerja seperti kekuatan lentur, modulus lentur, dan kekerasan. Semakin tinggi kandungan silika dalam bahan pengisi, semakin jelas efek modifikasi kekakuannya. Urutan modifikasi kekakuan berbagai bahan pengisi adalah silika (meningkat 120%) > mika (meningkat 100%) > wollastonit (meningkat 80%) > barium sulfat (meningkat 60%) > bedak (meningkat 50%) > Kalsium karbonat berat (meningkat sebesar 30%) > kalsium karbonat ringan (meningkat sebesar 20%).

② Meningkatkan stabilitas dimensi material komposit: secara khusus tercermin dalam pengurangan penyusutan, pengurangan lengkungan, pengurangan koefisien muai linier, pengurangan mulur, dan peningkatan isotropi. Urutan efek stabilitas dimensi adalah pengisi berbentuk bola > pengisi granular > pengisi bersisik > Pengisi berserat.

③Meningkatkan ketahanan panas material komposit: Indeks kinerja spesifik adalah suhu deformasi panas. Misalnya, suhu deformasi panas meningkat seiring dengan meningkatnya kandungan bubuk bedak.

④ Meningkatkan stabilitas termal material komposit: Serbuk anorganik dapat menyerap dan meningkatkan zat analit hingga tingkat yang berbeda-beda, sehingga menurunkan tingkat dekomposisi termal. Selain itu, pengisi anorganik juga dapat meningkatkan ketahanan aus dan kekerasan material komposit.

Sifat pengisi yang dimodifikasi khusus

Alasan mengapa disebut sifat modifikasi khusus dari bahan pengisi adalah karena beberapa bahan pengisi memiliki dan beberapa tidak memiliki fungsi modifikasi ini. Pengisi yang sama mungkin memiliki atau tidak memiliki fungsi modifikasi dalam kondisi berbeda.

① Meningkatkan sifat tarik dan benturan material komposit: Serbuk anorganik tidak selalu dapat meningkatkan sifat tarik dan benturan material komposit. Ini hanya dapat ditingkatkan jika kondisi khusus terpenuhi, dan peningkatannya tidak besar. Setelah bahan pengisi anorganik mencapai kehalusan tertentu, kekuatan tarik dan kekuatan impak material komposit dapat ditingkatkan jika permukaan bahan pengisi dilapisi dengan baik dan bahan penyesuai ditambahkan ke dalam sistem komposit.

② Meningkatkan fluiditas material komposit: Sebagian besar bubuk anorganik dapat meningkatkan fluiditas material komposit, tetapi bedak talk mengurangi fluiditas material komposit.

③ Meningkatkan sifat optik material komposit: Serbuk anorganik dapat meningkatkan sifat penutup, anyaman, dan astigmatisme material komposit. Misalnya, titanium dioksida adalah pigmen anorganik khas dengan daya tutup yang kuat.

④Meningkatkan kinerja pembakaran material komposit yang ramah lingkungan: Pertama, material bubuk anorganik dapat membuat material komposit terbakar secara menyeluruh, karena akan terjadi retakan selama pembakaran dan meningkatkan area kontak oksigen; kedua, bahan bubuk anorganik dapat menyerap beberapa gas beracun ketika bahan komposit terbakar, Mengurangi emisi gas beracun; ketiga, bubuk anorganik meningkatkan konduktivitas termal material komposit, mempercepat pembakaran dan mempersingkat waktu pembakaran.

⑤ Mempromosikan ketahanan api pada material komposit: Tidak semua bubuk anorganik berguna untuk ketahanan api. Hanya bubuk anorganik yang mengandung unsur silikon yang dapat membantu meningkatkan ketahanan api dan dapat digunakan sebagai sinergis tahan api. Alasan spesifiknya adalah ketika bahan yang mengandung silikon dibakar, lapisan penghalang dapat terbentuk pada permukaan bahan yang terbakar untuk mengurangi kemungkinan kontak oksigen dengan permukaan bahan.

⑥ Optimalkan sifat lain dari material komposit: fungsi agen nukleasi. Jika ukuran partikel bedak talk kurang dari 1 μm, ia dapat bertindak sebagai zat nukleasi anorganik dalam PP. Untuk memblokir sinar infra merah, bubuk anorganik yang mengandung silikon seperti bedak, kaolin, dan mika semuanya memiliki sifat pemblokiran infra merah dan ultraviolet yang baik.

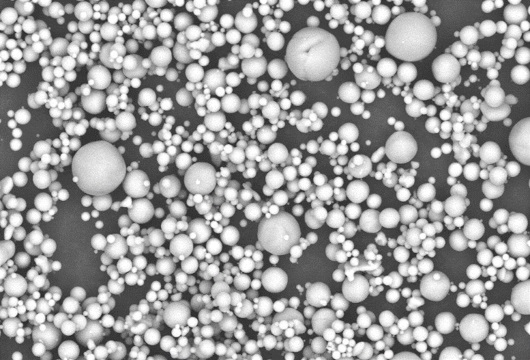

Tinjauan Pasar Pengisi Alumina Bulat

Karena bubuk alumina bulat memiliki konduktivitas termal yang baik dan kinerja biaya yang sangat baik, bubuk ini merupakan pengisi konduktif termal yang digunakan dalam jumlah besar dan dengan proporsi bahan antarmuka termal yang tinggi di pasaran.

Morfologi alumina bulat menunjukkan struktur bola yang teratur, dan ukuran partikel biasanya berkisar dari beberapa mikron hingga puluhan dimensi. Ini terutama disiapkan melalui pengendapan fase cair, plasma suhu tinggi, pirolisis semprot dan rute lainnya.

Ketika alumina bulat digunakan sebagai pengisi, semakin tinggi kebulatan partikel, semakin kecil energi permukaan dan semakin baik fluiditas permukaan. Ini dapat tercampur lebih seragam dengan matriks polimer, dan sistem campuran memiliki fluiditas yang lebih baik. Setelah pembentukan film, material komposit yang disiapkan memiliki keseragaman yang lebih baik.

Bidang yang mengonsumsi energi tinggi seperti kendaraan energi baru dan 5G mendorong penerapan alumina sferis di bidang manajemen termal. Permintaan alumina sferis meningkat dan pasar terus berkembang. Selain sebagai bahan konduktif termal, alumina bulat juga banyak digunakan pada keramik tingkat lanjut, katalisis, penggilingan dan pemolesan, material komposit, dll., serta memiliki prospek pasar yang luas.

Menurut statistik QYResearch, ukuran pasar pengisi alumina bulat global akan mencapai sekitar US$398 juta pada tahun 2023, dan diperkirakan akan mencapai US$68,5 miliar pada tahun 2029, dengan CAGR sebesar 9,5% dalam beberapa tahun ke depan.

Secara global, produsen utama pengisi alumina bulat meliputi Denka Co., Ltd., Baitu High-tech, Yaduma, Showa Denko, Nippon Steel & Sumitomo Metal, Sibelco, Tianjin Zexi Minerals, Lianrui New Materials, Daehan Ceramics, One Shitong, Kaisheng Technology , Dongkuk R&S, Teknologi Penambangan Yixin dan Material Baru Suzhou Jinyi, dll.

Saat ini, produsen inti global sebagian besar berlokasi di Jepang, Korea Selatan, dan Tiongkok. Dalam hal nilai output, Jepang dan Tiongkok menguasai lebih dari 80% pangsa pasar. Sejak 2018 hingga 2021, Jepang menjadi negara penghasil utama dengan pangsa rata-rata 50%. Pada tahun 2023, pangsa nilai output Tiongkok akan melebihi 45%. Dalam beberapa tahun ke depan, Tiongkok akan menduduki pangsa pasar utama.

Dalam hal jenis produk, 30-80μm saat ini merupakan produk tersegmentasi yang paling penting, menguasai sekitar 46% pangsa pasar.

Dalam hal jenis produk, bahan antarmuka termal TIM saat ini merupakan sumber permintaan utama, terhitung sekitar 49%. Ketika digunakan sebagai bahan antarmuka termal, pengisi aluminium bulat dapat digunakan dalam bantalan termal, pelumas termal, lem pot termal, gel termal, dll.

Saat ini, aplikasi terminal yang mendorong permintaan alumina sferis terutama adalah sel fotovoltaik, baterai daya kendaraan energi baru, komunikasi 5G/produk elektronik kelas atas, pengemasan chip, dll. Pada saat yang sama, tren perkembangan alumina sferis di masa depan terutama adalah kemurnian tinggi dan radioaktivitas rendah.

10 perubahan besar setelah penghancuran bahan bubuk dengan sangat halus

Berbagai perubahan yang terjadi pada material yang dihancurkan selama proses penghancuran tidak signifikan dibandingkan dengan proses penghancuran kasar, namun untuk proses penghancuran ultra-halus, karena alasan seperti intensitas penghancuran yang tinggi, waktu penghancuran yang lama, dan perubahan besar pada sifat material. , ini sepertinya penting. Perubahan struktur kristal serta sifat fisik dan kimia bahan yang dihancurkan yang disebabkan oleh penghancuran ultrahalus mekanis disebut efek mekanokimia dari proses penghancuran.

1. Perubahan ukuran partikel

Setelah penggilingan ultrahalus, perubahan paling nyata pada bahan bubuk adalah ukuran partikel yang lebih halus. Menurut ukuran partikel yang berbeda, bubuk ultrahalus biasanya dibagi menjadi: tingkat mikron (ukuran partikel 1 ~ 30 μm), tingkat submikron (ukuran partikel 1 ~ 0,1 μm) dan tingkat nano (ukuran partikel 0,001 ~ 0,1 μm).

2. Perubahan struktur kristal

Selama proses penghancuran ultrahalus, karena gaya mekanik yang kuat dan tahan lama, bahan bubuk mengalami distorsi kisi hingga tingkat yang berbeda-beda, ukuran butir menjadi lebih kecil, struktur menjadi tidak teratur, zat amorf atau amorf terbentuk di permukaan, dan bahkan konversi polikristalin . Perubahan ini dapat dideteksi dengan difraksi sinar-X, spektroskopi inframerah, resonansi magnetik nuklir, resonansi paramagnetik elektron, dan kalorimetri diferensial.

3. Perubahan komposisi kimia

Karena aktivasi mekanis yang kuat, material secara langsung mengalami reaksi kimia dalam keadaan tertentu selama proses penghancuran ultrahalus. Jenis reaksi meliputi dekomposisi, reaksi gas-padat, cair-padat, reaksi padat-padat, dll.

4. Perubahan kelarutan

Seperti pembubaran bubuk kuarsa, kalsit, kasiterit, korundum, bauksit, kromit, magnetit, galena, titanium magnetit, abu vulkanik, kaolin, dll. dalam asam anorganik setelah penggilingan halus atau penggilingan ultra-halus Baik kecepatan dan kelarutan meningkat.

5. Perubahan sifat sintering

Ada dua jenis utama perubahan sifat termal bahan yang disebabkan oleh penggilingan halus atau penggilingan ultra-halus:

Pertama, karena peningkatan dispersi bahan, reaksi fase padat menjadi lebih mudah, suhu sintering produk menurun, dan sifat mekanik produk juga meningkat.

Kedua, perubahan struktur kristal dan amorfisasi menyebabkan pergeseran suhu transisi fase kristal.

6. Perubahan kapasitas tukar kation

Beberapa mineral silikat, terutama beberapa mineral lempung seperti bentonit dan kaolin, mengalami perubahan kapasitas tukar kation yang signifikan setelah penggilingan halus atau sangat halus.

7. Perubahan kinerja hidrasi dan reaktivitas

Penggilingan halus dapat meningkatkan reaktivitas bahan kalsium hidroksida, yang sangat penting dalam pembuatan bahan bangunan. Karena bahan-bahan tersebut bersifat inert atau tidak cukup aktif untuk hidrasi. Misalnya, aktivitas hidrasi abu vulkanik dan reaktivitasnya dengan kalsium hidroksida pada awalnya hampir nol, tetapi setelah penggilingan halus di ball mill atau vibrating mill, aktivitas tersebut dapat ditingkatkan hingga hampir mencapai aktivitas tanah diatom.

8. Perubahan kelistrikan

Penggilingan halus atau penggilingan ultra halus juga mempengaruhi sifat listrik dan dielektrik permukaan mineral. Misalnya, setelah biotit terbentur, dihancurkan, dan digiling, titik isoelektrik dan potensial elektrokinetik permukaannya (potensial Zeta) akan berubah.

9. Perubahan kepadatan

Setelah penggilingan zeolit alam (terutama terdiri dari klinoptilolit, mordenit, dan kuarsa) dan zeolit sintetis (terutama mordenit) di planetary ball mill, ditemukan bahwa kepadatan kedua zeolit ini berubah secara berbeda.

10. Perubahan sifat suspensi tanah liat dan hidrogel

Penggilingan basah meningkatkan plastisitas dan kekuatan lentur kering tanah liat. Sebaliknya pada penggilingan kering, plastisitas dan kekuatan lentur kering material meningkat dalam waktu singkat, namun cenderung menurun seiring bertambahnya waktu penggilingan.

Singkatnya, selain sifat bahan mentah, ukuran partikel umpan, dan waktu penghancuran atau aktivasi, faktor-faktor yang mempengaruhi perubahan mekanokimia bahan juga mencakup jenis peralatan, metode penghancuran, lingkungan atau atmosfer penghancuran, alat bantu penghancuran, dll. perlu memperhatikan pengaruh gabungan dari faktor-faktor ini dalam studi mekanokimia.

Keramik silikon nitrida—”pemimpin” di empat bidang utama

![]()

Silikon nitrida (Si3N4) adalah senyawa terikat kovalen yang terdiri dari silikon dan nitrogen. Ditemukan pada tahun 1857 dan diproduksi secara massal sebagai bahan keramik pada tahun 1955. Keramik silikon nitrida memiliki banyak keunggulan yang tidak dimiliki bahan logam dan bahan polimer, seperti tahan terhadap suhu tinggi (kekuatan lentur dapat mencapai lebih dari 350MPa pada 1200°C ), ketahanan terhadap korosi asam dan alkali, pelumasan sendiri, dll., dan banyak digunakan dalam industri dirgantara, pertahanan nasional, dan militer. , banyak digunakan di bidang mekanik.

Bidang mekanik

Keramik silikon nitrida terutama digunakan dalam industri permesinan sebagai katup, pipa, roda pengklasifikasi, dan alat pemotong keramik. Bola bantalan keramik silikon nitrida yang paling banyak digunakan adalah bola bantalan keramik silikon nitrida.

Bola bantalan silikon nitrida dapat berputar hingga 600.000 putaran per menit saat digunakan. Mereka terutama digunakan dalam spindel peralatan mesin presisi, bantalan berkecepatan tinggi untuk spindel listrik, mesin dirgantara, bantalan mesin mobil, dan bantalan peralatan lainnya.

Bola bantalan keramik silikon nitrida memiliki keunggulan luar biasa dibandingkan bola baja: kepadatan rendah, tahan suhu tinggi, pelumasan sendiri, dan ketahanan korosi. Sebagai benda yang berputar berkecepatan tinggi, bola keramik menghasilkan tekanan sentrifugal, dan silikon nitrida dengan kepadatan rendah mengurangi tekanan sentrifugal pada cincin luar benda yang berputar berkecepatan tinggi. Keramik Si3N4 padat juga menunjukkan ketangguhan patah yang tinggi, sifat modulus tinggi, dan sifat melumasi sendiri, serta mampu menahan berbagai keausan dengan sangat baik dan tahan terhadap lingkungan keras yang dapat menyebabkan bahan keramik lain retak, berubah bentuk, atau runtuh, termasuk suhu ekstrem, perbedaan suhu yang besar. , Vakum sangat tinggi. Bantalan silikon nitrida diharapkan dapat diterapkan secara luas di berbagai industri.

Bidang material transparan gelombang

Keramik silikon nitrida berpori memiliki kekuatan lentur yang relatif tinggi dan kepadatan yang lebih rendah, yang merupakan salah satu faktor kunci penerapannya di ruang angkasa. Ia juga tahan terhadap mulur (dibandingkan dengan logam), yang meningkatkan stabilitas struktur pada suhu tinggi. Bahan ini memiliki berbagai sifat tambahan, termasuk kekerasan, sifat elektromagnetik dan ketahanan termal, dan digunakan sebagai bahan transparan gelombang untuk membuat kubah rad dan jendela antena. Dengan berkembangnya industri pertahanan nasional, rudal berkembang menuju angka Mach tinggi, pita frekuensi lebar, multi mode dan panduan presisi. Keramik silikon nitrida dan material kompositnya memiliki sifat yang sangat baik seperti pelindung panas, transmisi gelombang, dan penahan beban, menjadikannya salah satu generasi baru material transparan gelombang berkinerja tinggi yang dipelajari.

Bidang semikonduktor

Selain sifat mekanik yang sangat baik, keramik silikon nitrida juga menunjukkan serangkaian sifat konduktivitas termal yang sangat baik, sehingga cocok untuk digunakan dalam bidang semikonduktor yang menuntut. Konduktivitas termal adalah kemampuan bawaan suatu bahan untuk mentransfer atau menghantarkan panas. Karena komposisi kimia dan struktur mikro silikon nitrida yang unik, ia memiliki sifat komprehensif yang sangat baik dibandingkan dengan keramik alumina dan keramik aluminium nitrida.

Bidang Biokeramik

Sebagai bahan biokeramik generasi baru, keramik silikon nitrida tidak hanya memiliki kualitas bahan keramik yang sangat baik, tetapi juga memiliki sifat radiografi yang baik, sifat anti infeksi, sifat biokompatibilitas dan sifat osseointegrasi.

Sifat luar biasa dari keramik silikon nitrida yang disebutkan di atas menjadikannya biomaterial yang ideal, dan digunakan dalam biosensor, tulang belakang, ortopedi, kedokteran gigi, dan implan lainnya.

Bagaimana memilih proses penggilingan ultra halus yang cocok untuk produksi pigmen?

Pigmen sebagai pewarna banyak digunakan di berbagai bidang: seperti cat, tinta, plastik, kain, kosmetik, makanan, dll. Secara kasar kita dapat membagi pewarna menjadi dua jenis: pigmen tidak larut dan pewarna larut. Karena pigmen tidak dapat larut, kekuatan pewarnaan dan warnanya akan dipengaruhi langsung oleh ukuran dan morfologi partikel pigmen. Oleh karena itu, memilih proses penggilingan dan penghancuran ultra-halus yang sesuai dan efisien akan meningkatkan kinerja pewarnaan pigmen pada bahan matriks secara signifikan. Selain itu, partikel pigmen dengan ukuran dan bentuk tertentu dapat mengubah penyerapan dan hamburan cahaya dari spektrum yang berbeda, sehingga mengubah warna dan memberikan tampilan tertentu pada permukaan bahan dasar.

Penggilingan dampak

Pabrik dampak mekanis dapat digunakan untuk penggilingan halus bahan lunak hingga keras sedang. Kisaran kehalusan tipikal untuk ukuran partikel median adalah 20 hingga 500 μm. Pilihan jenis rotor memastikan suhu stabil selama penggilingan. Karakteristik pabrik ini membuatnya cocok untuk mendeaglomerasi partikel pigmen setelah pengeringan. Selain itu, desain yang mudah dioperasikan dan bersih memungkinkan Anda beralih antar material dengan cepat. Pada saat yang sama, beragamnya alat gerinda yang dapat dipasang di pabrik berarti alat tersebut dapat digunakan untuk memproses berbagai produk berbeda dan mencapai kehalusan material yang berbeda.

Mesin penggiling dampak dengan pengklasifikasi

Jenis pabrik pengklasifikasian ini menawarkan kemungkinan untuk mencapai fungsi penggilingan dan pengklasifikasian dalam satu sistem. Pengklasifikasi CSM adalah kombinasi pengklasifikasi dampak halus dan pengklasifikasi roda panduan. Dengan menggunakan dua penggerak motor independen, satu untuk cakram gerinda dan yang lainnya untuk roda perata, CSM dapat secara tepat menyesuaikan kecepatan roda perata untuk mendapatkan berbagai kehalusan produk akhir dari d97=9μm hingga 200μm. Dengan memanfaatkan geometri impeler pengklasifikasi dan segel udara antara roda pengklasifikasi dan penutup atas mesin, kontrol yang tepat terhadap batas atas ukuran partikel bahan penggilingan dapat dipastikan, sehingga mencapai klasifikasi halus.

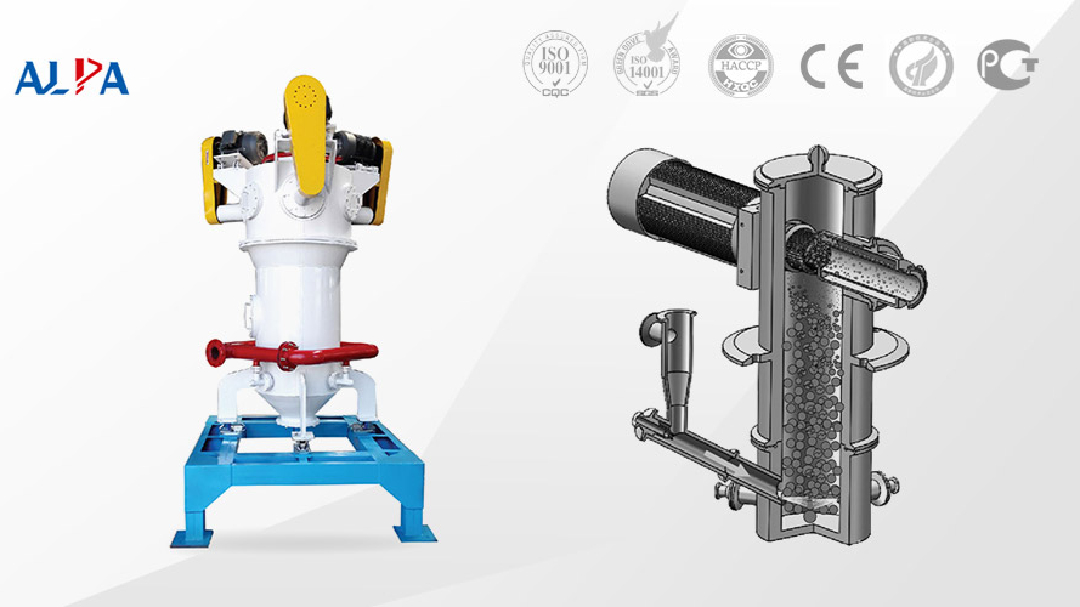

Pabrik jet unggun terfluidisasi

Pabrik jet ini cocok untuk penghancuran material dengan berbagai tingkat kekerasan yang sangat halus (lunak hingga sangat keras). Di area penggilingan, partikel didorong oleh aliran udara berkecepatan tinggi untuk saling bertabrakan dan menggiling. Tidak ada bagian penggilingan tambahan. Pengklasifikasi dinamis mengontrol ukuran partikel maksimum. Kecepatan aliran udara pada outlet nozzle di ruang penggilingan dapat mencapai 500 hingga 600 m/s. Karena energi penggilingan dan kecepatan tumbukan yang tinggi dapat dihasilkan dalam fluidized bed, kehalusan D50 dapat dicapai sebesar 1 hingga 5 μm.

Jika produk yang digiling adalah pigmen organik, perhatian khusus perlu diberikan pada nilai karakteristik yang dapat menyebabkan ledakan debu. Hal ini terutama melibatkan energi kritis, suhu kritis dan nilai Kst. Berdasarkan data ini, perlindungan yang memadai harus diberikan ketika nilai batas terlampaui. Solusi pertama adalah membangun perangkat tahan guncangan tekanan di pabrik, termasuk elemen khusus seperti katup pelindung ledakan dan cakram pecah. Solusi kedua adalah beroperasi di bawah gas inert dan mengontrol kandungan oksigen di pabrik secara andal.

Menggunakan proses penggilingan ultra-halus yang sesuai dapat menghasilkan pigmen berkualitas tinggi dengan karakteristik aliran khusus dan mencapai kehalusan dan kualitas yang dibutuhkan untuk produk akhir. Proses penggilingan dan penghancuran ultra-halus yang dioptimalkan ini juga meningkatkan nilai produk dan mengurangi konsumsi energi serta biaya produksi lainnya.

Apakah ukuran partikel bahan baku dan bahan penolong terlalu besar? Coba pabrik jet

Dibandingkan dengan jenis alat penyemprot lainnya, keunggulan utama alat penyemprot jet adalah dapat menghancurkan material yang mengkristal hingga ukuran partikel rata-rata 1 hingga 10 mikron dan dalam kisaran ukuran partikel yang sangat sempit pada waktu yang bersamaan.

Biasanya, jet mill akan menggiling bahan rapuh atau kristal hingga ukuran partikel rata-rata 1 hingga 10 mikron. Produk tertentu, seperti senyawa molibdenum tertentu, pigmen cat dan produk serupa, dapat direduksi menjadi partikel berukuran 200 nanometer. Partikel yang lebih besar dari 10 mikron biasanya merupakan polimer yang sulit dipecahkan, seperti senyawa toner atau lilin keras, dan beberapa bahan organik, namun jika diperlukan ukuran yang lebih besar, banyak yang dapat dikurangi dengan mengurangi kekuatan jet mill atau meningkatkan umpan. kecepatan.

Prinsip kerja penghancur aliran udara adalah: udara bertekanan dikeringkan, dan setelah dikeringkan, memasuki ruang penghancur melalui nosel. Di ruang penghancur, material dapat dihancurkan melalui aliran udara bertekanan tinggi. Setelah itu, material kasar dan halus dapat dipisahkan berdasarkan gaya sentrifugal yang dihasilkan oleh turbin klasifikasi. Partikel yang memenuhi persyaratan ukuran partikel masuk ke pemisah siklon dan pengumpul debu dan dikumpulkan, sedangkan partikel yang tidak memenuhi persyaratan terus dihancurkan. Karakteristik kinerja jet pulverizer terutama mencakup hal-hal berikut:

1. Terdapat perangkat klasifikasi vertikal di dalamnya, yang dapat menyesuaikan ukuran partikel produk. Ukuran partikel penghancurnya bagus dan distribusi ukuran partikelnya relatif sempit. 2. Dapat digunakan secara seri dengan pengklasifikasi multi-tahap untuk membentuk beberapa segmen granularitas secara bersamaan. 3. Peralatan ini sangat nyaman untuk dibongkar dan dirakit, serta mudah dibersihkan. Tidak ada titik mati pada dinding bagian dalam, sehingga dapat dibersihkan secara menyeluruh. 4. Dioperasikan dengan kedap udara, sehingga kebisingan pengoperasian menjadi rendah, mengurangi pembentukan debu, dan ramah lingkungan. 5. Sistem kendali mudah dioperasikan dan peralatan beroperasi dengan aman dan andal.

Bahan apa yang bisa digiling dengan jet milling?

Serbuk kristal atau bubuk gembur apa pun dapat digiling di jet mill. Bahan basah juga dapat dikeringkan dengan cepat dan digiling secara bersamaan menggunakan udara panas atau uap super panas.

Apa karakteristik produk jet crusher?

Salah satu karakteristik terpenting dari produk jet mill adalah peningkatan luas permukaan secara substansial. Ketika dikurangi menjadi 5 mikron, jumlah partikel dalam produk 30 mesh meningkat 1.643.000 kali lipat, dan luas permukaan meningkat 118 kali lipat. Ini memperpendek waktu reaksi bahan kimia. Meningkatkan potensi obat dengan meningkatkan luas permukaan, sehingga diperlukan dosis obat yang lebih rendah untuk melakukan pekerjaan yang sama.

Bagaimana cara menyesuaikan ukuran partikel di jet mill?

Ukuran partikel terutama disesuaikan dengan perubahan laju umpan. Ketika lajunya dikurangi, partikel yang lebih halus dihasilkan karena lebih banyak energi per partikel yang tersedia untuk mempercepat partikel. Tabrakan menjadi lebih hebat dan gradien tekanan meningkat. Produk tertentu memerlukan energi yang sangat tinggi untuk menggiling. Demikian pula, untuk kecepatan tertentu, semakin kecil partikelnya, semakin rendah energi setiap tumbukan. Untuk mencapai pengurangan ukuran yang lebih besar, kecepatan partikel harus ditingkatkan.

Apakah udara terkompresi satu-satunya gas yang menggerakkan jet pulverizer?

Secara komersial, udara bertekanan sejauh ini merupakan gas yang paling umum digunakan, namun pada peralatan besar yang digunakan terutama untuk menggiling pigmen titanium dioksida adalah uap super panas (tidak ada uap air dalam keadaan super panas).

Berapa banyak kontaminasi yang disebabkan oleh jet mill terhadap produk?

Jet mill yang ditentukan dengan tepat tidak akan menyebabkan kontaminasi apa pun pada produk, atau ukurannya akan sangat kecil sehingga tidak terdeteksi dan tidak berarti apa-apa. Saat menggiling bahan seperti alumina, silika, besi oksida, dll., jet mill dilapisi dengan keramik tungsten karbida atau silikon karbida dengan kekerasan 9,6 (berlian 10). Lapisan ini telah dikembangkan selama 35 tahun dan merupakan salah satu penggunaan paling awal dari lapisan keramik jenis ini.

Bisakah jet mill digunakan hanya untuk mengurangi ukuran partikel?

Pabrik jet memiliki banyak aplikasi selain pengurangan ukuran. Salah satu kegunaan sekunder penting dari jet mill adalah untuk mencampur bubuk. Dua atau lebih aliran material dapat dimasukkan ke dalam jet mill pada saat yang sama, sehingga mencapai pencampuran seragam yang sempurna pada hasil akhir. Satu produk juga bisa dilapisi dan dicampur dengan produk lain. Dalam beberapa kasus, aditif cair disuntikkan di bawah tekanan langsung ke dalam ruang penggilingan melalui satu atau lebih nozel atomisasi. Kegunaan lain dari penggilingan udara adalah untuk memoles ujung tajam partikel agar mengalir atau terkompresi lebih baik.

Penerapan teknologi penggilingan ultrafine dalam pengolahan produk pertanian

Bubuk makanan memegang peranan penting dalam kehidupan sehari-hari masyarakat dan pengolahan makanan. Karena bubuk sering digunakan dalam makanan, maka untuk memenuhi berbagai kebutuhan masyarakat dalam menggunakan bubuk makanan, perlu dipahami cara pengolahan bubuk. dan berbagai perubahan sifat pengolahan, teknologi pengolahan bubuk terus diteliti dan dikembangkan oleh peneliti terkait. Di antara banyak jenis bubuk pengolahan makanan dan teknologi pengolahan bahan mentah, teknologi penggilingan ultrahalus merupakan teknologi pengolahan produk pertanian baru yang dapat secara efektif menyiapkan bubuk ultrahalus. Teknologi ini dapat meningkatkan tingkat pemanfaatan bahan olahan dan meningkatkan karakteristik pengolahan, meningkatkan kualitas produk dan menjadikannya banyak digunakan dalam industri pengolahan makanan. Dengan merangkum prinsip kerja dan karakteristik penggunaan teknologi peralatan penggilingan ultrafine, makalah ini berfokus pada penggunaan aktual teknologi peralatan penggilingan ultrafine di berbagai bidang, membuat prospek penting untuk prospek pengembangan teknologi penggilingan ultrafine, dan merangkum penerapan teknologi ini saat ini. . Permasalahan yang perlu segera diselesaikan.

1. Kecepatan penghancuran yang cepat dan pengendalian suhu yang baik

Pada dasarnya tidak ada panas berlebih selama seluruh proses teknologi penggilingan ultrahalus, dan juga dapat bekerja pada suhu rendah. Ini adalah teknologi penggilingan suhu rendah. Proses mikronisasi berlangsung dalam waktu singkat, dan sebagian besar komponen kimia yang aktif secara biologis tidak akan hilang dalam proses tersebut, sehingga kondusif untuk produksi semua produk mikronisasi berkualitas tinggi yang diperlukan. Teknologi penggilingan ultra halus dapat menggunakan penggilingan suhu sedang, rendah atau sangat rendah sesuai dengan kebutuhan bahan yang berbeda, sehingga sifat dan persyaratan pemrosesan bahan dapat mencapai hasil yang diinginkan.

2.Ukuran partikel bubuk kecil dan merata, yang meningkatkan sifat fisik dan kimia bahan serta meningkatkan kecepatan reaksi.

Karena gaya eksternal yang digunakan oleh teknologi penggilingan ultra halus pada bahan mentah sangat seragam, bubuk yang dihasilkan memiliki distribusi ukuran partikel yang seragam. Setelah berbagai teknologi pemrosesan penggilingan ultra-halus, berat jenis dan luas permukaan material secara bertahap meningkat. Ketika berbagai reaksi biologis dan kimia dilakukan, area kontak meningkat, dan laju disolusi, laju reaksi, dll meningkat. Penelitian telah menemukan bahwa ketika serat oat dihaluskan dengan sangat halus dan kemudian ditambahkan ke adonan tepung terigu, tingkat penghancuran yang sangat halus berbanding lurus dengan kadar air dan elastisitas adonan. Teknologi penggilingan ultra halus menghemat waktu produksi dan meningkatkan efisiensi produksi. Penelitian menunjukkan bahwa ketika jerami tanaman dibubuk dengan sangat halus, sifat fisik dan kimia berubah secara signifikan, komponen struktural serat tumbuhan dapat dimanfaatkan secara rasional, dan penyerapan serat tumbuhan dalam tubuh hewan berkurang.

3. Menghemat bahan baku pengolahan dan meningkatkan pemanfaatan bahan baku

Beberapa bahan berserat tidak cocok untuk metode penghancuran konvensional. Pembentukan partikel yang lebih besar akan menyebabkan banyak pemborosan bahan mentah, dan sebagian besar proses produksi memerlukan proses perantara untuk memenuhi persyaratan. Produk yang dihasilkan dengan teknologi penggilingan ultra halus dapat langsung digunakan dalam proses produksi dan cocok untuk penggunaan bahan baku langka dan berharga.

4.Mengurangi pencemaran lingkungan sekitar dan meningkatkan kualitas bahan olahan

Seluruh proses penggilingan ultrahalus dilakukan di lingkungan tertutup, sehingga mencegah kontaminasi eksternal selama proses ini dan tidak menimbulkan polusi pada dunia luar. Teknologi ini cocok untuk digunakan pada makanan dan produk kesehatan medis dengan persyaratan lingkungan berstandar tinggi. Teknologi penggilingan ultra halus adalah proses pemrosesan fisik yang tidak akan dipalsukan atau dicampur dengan zat lain. Apalagi pada saat pengolahan jamu Cina, kealamiannya akan terjamin. Oleh karena itu, teknologi ini menjamin kealamian dan keamanan bahan baku.

5. Meningkatkan pencernaan dan penyerapan nutrisi tubuh.

Menurut penelitian, setelah bahan yang dihaluskan dengan sangat halus memasuki sistem pencernaan, ukuran partikelnya sangat kecil, 10-25 μm atau bahkan lebih rendah. Nutrisi tidak akan dilepaskan melalui jalur yang panjang dan rumit, dan karena partikelnya lebih kecil, partikelnya lebih banyak. Mudah diserap ke dalam lapisan usus kecil, sehingga meningkatkan laju ekskresi nutrisi dan memberi bahan mentah lebih banyak waktu untuk diserap. diserap dan dimanfaatkan.

8 bubuk keramik terpopuler saat ini

Keramik tingkat lanjut memiliki sifat mekanik, akustik, optik, termal, listrik, biologis, dan lainnya yang sangat baik, dan dapat dilihat di mana-mana di bidang teknologi kelas atas seperti dirgantara, informasi elektronik, biomedis, dan manufaktur peralatan kelas atas. Keramik ada banyak jenisnya, dan keramik dengan komposisi yang berbeda-beda mempunyai ciri khas tersendiri, seperti ketahanan oksidasi keramik alumina, kekuatan tinggi dan ketahanan korosi listrik pada keramik silikon nitrida, ketangguhan tinggi dan biokompatibilitas keramik zirkonia, dll.

Alumina dengan kemurnian tinggi

Alumina dengan kemurnian tinggi memiliki keunggulan kemurnian tinggi, kekerasan tinggi, kekuatan tinggi, tahan suhu tinggi, ketahanan aus, insulasi yang baik, sifat kimia yang stabil, kinerja penyusutan suhu tinggi sedang, dll. Ia memiliki sifat sintering yang baik dan tak tertandingi oleh alumina biasa bubuk. Dengan sifat optik, listrik, magnet, termal dan mekanik, ini adalah salah satu bahan kelas atas dengan nilai tambah tertinggi dan paling banyak digunakan dalam bahan kimia modern. Sebagai perwakilan kategori produk alumina kinerja tinggi, alumina dengan kemurnian tinggi banyak digunakan dalam industri berteknologi tinggi dan mutakhir seperti bahan fluoresen, keramik transparan, perangkat elektronik, energi baru, bahan katalitik, dan bahan luar angkasa.

Boehmit

Boehmite mengandung air kristal dengan rumus kimia γ-Al2O3·H2O atau γ-AlOOH, yaitu sejenis aluminium oksida hidrat.

Aluminium nitrida

Berdasarkan perkembangan chip elektronik saat ini yang kinerja komprehensifnya semakin tinggi dan ukuran keseluruhannya semakin kecil, kepadatan aliran panas yang ditampilkan selama proses kerja chip elektronik juga meningkat secara signifikan. Oleh karena itu, pemilihan bahan dan proses pengemasan yang tepat serta meningkatkan kemampuan pembuangan panas perangkat telah menjadi hambatan teknis dalam pengembangan perangkat listrik. Bahan keramik sendiri memiliki sifat seperti konduktivitas termal yang tinggi, ketahanan panas yang baik, insulasi yang tinggi, kekuatan yang tinggi, dan kesesuaian termal dengan bahan chip, sehingga sangat cocok sebagai substrat pengemasan perangkat listrik.

Silikon nitrida

Silikon nitrida saat ini terutama digunakan sebagai bahan keramik, dan keramik silikon nitrida merupakan bahan utama yang sangat diperlukan dalam teknologi industri, terutama teknologi mutakhir.

Alumina bulat

Di antara banyak bahan bubuk konduktif termal, alumina bulat mengandalkan konduktivitas termal yang tinggi, koefisien pengisian yang tinggi, fluiditas yang baik, teknologi yang matang, spesifikasi yang kaya, dan harga yang relatif masuk akal. Harga telah menjadi kategori bubuk konduktif termal paling utama di bidang konduktivitas termal kelas atas. dalam industri bubuk konduktif termal.

Barium titanat

Barium titanat (BaTiO3) merupakan struktur perovskit tipe ABO3. Sejak sifat dielektrik yang sangat baik dari keramik barium titanat ditemukan pada paruh pertama abad ke-20, keramik ini telah digunakan sebagai bahan dielektrik untuk kapasitor. Saat ini merupakan bahan dielektrik yang paling umum digunakan. Salah satu serbuk keramik elektronik yang paling umum juga menjadi bahan induk pembuatan komponen elektronik, sehingga disebut sebagai “tulang punggung industri keramik elektronik”.

Zirkonia nanokomposit

Zirkonia nanokomposit adalah jenis zirkonia yang dapat mempertahankan fase tetragonal atau kubik pada suhu kamar setelah ditambahkan zat penstabil. Stabilisatornya terutama adalah oksida tanah jarang (Y2O3, CeO2, dll.) dan oksida logam alkali tanah (CaO, MgO, dll.) ).

Silikon karbida dengan kemurnian tinggi

Bahan silikon karbida dapat dibagi menjadi dua kategori: keramik dan kristal tunggal. Sebagai bahan keramik, persyaratan kemurniannya tidak terlalu ketat dalam bidang aplikasi umum.