Proses modifikasi permukaan bubuk

Modifikasi permukaan serbuk disebut juga modifikasi permukaan serbuk. Dengan perkembangan teknologi baru yang modern, proses baru, dan material baru, material komposit fungsional memiliki dampak yang penting. Modifikasi permukaan adalah perubahan yang disengaja pada sifat fisik dan kimia permukaan material tertentu melalui metode fisik, kimia, mekanik, dan lainnya, seperti struktur permukaan dan gugus fungsi, energi permukaan, sifat listrik, sifat optik, sifat adsorpsi dan reaktivitas, dll. .Mencapai kompatibilitas, dispersi, dan peningkatan kinerja komprehensif antara material yang berbeda. Artikel ini membahas secara singkat proses rekayasa modifikasi permukaan serbuk anorganik.

Proses modifikasi permukaan terutama dibagi menjadi tiga kategori, yaitu proses kering, proses basah, dan proses komposit. Di sini kita fokus pada dua proses pertama.

Modifikasi kering

Proses modifikasi kering berarti serbuk selalu disimpan dalam keadaan kering dan didispersikan, dilapisi, digabungkan, dll dalam lingkungan kering. Ada proses produksi berkelanjutan dan proses produksi terputus-putus, serta prosesnya sederhana dan fleksibel.

Efek modifikasi dari proses modifikasi kering terutama berkaitan dengan bentuk impeler, kecepatan putaran, suhu, laju pengisian, waktu pencampuran, metode penambahan dan jumlah pengubah, dll. Desain internal adalah untuk memberikan daya yang berbeda pada material untuk mencapai pencampuran yang seragam. Tingkat pengisian secara langsung mempengaruhi pengoperasian keseluruhan material dalam peralatan. Jika kecepatan pengisian terlalu tinggi, tidak akan ada ruang untuk pergerakan di dalam. Jika laju pengisian terlalu kecil, bilah tidak dapat menyentuh material sepenuhnya dan material tidak dapat mencapai energi kinetik yang diperlukan. Umumnya permukaan bubuk anorganik memerlukan suhu tertentu untuk menyerap atau bereaksi dengan pengubah untuk mencapai efek modifikasi.

Proses produksi kering berkelanjutan mengacu pada proses produksi yang terus menerus menambahkan bahan dan terus menambahkan pengubah.

Tuan rumah modifikasi dari proses ini umumnya mengumpankan material melalui pengukuran, termasuk perangkat pengumpanan pengubah, terutama melalui pengukuran penurunan berat badan, pengukuran aliran, pengukuran tekanan, dll. Pengubah tidak perlu diencerkan, bubuk dan pengubah tersebar dengan baik, dan waktu modifikasi relatif singkat. Karena proses otomatis atau semi otomatis yang berkelanjutan, intensitas tenaga kerja rendah, efisiensi produksi tinggi, dan cocok untuk produksi industri skala besar. Karena pengumpanan yang terus menerus, pergantian bahan menjadi tidak fleksibel dan tidak cocok untuk produksi volume kecil dan penggantian bahan yang sering.

Efek modifikasi permukaan serbuk tidak hanya berkaitan dengan ukuran partikel, tetapi juga dipengaruhi oleh banyak faktor. Pengubah yang berbeda harus dipilih untuk sistem yang berbeda.

Pengaruh teknologi penggilingan ultrafine pada bubuk biologis

Bidang penerapan teknologi penggilingan ultrahalus dan peralatan untuk bubuk menjadi semakin luas. Karena pesatnya perkembangan berbagai industri, persyaratan sifat fisik dan kimia bubuk seperti ukuran partikel semakin tinggi. Bubuk yang memenuhi sifat fisik yang disyaratkan seringkali dapat memberikan pengalaman yang lebih baik dan nilai tambah pada produk. Teknologi penggilingan ultrafine dikembangkan untuk beradaptasi dengan perkembangan teknologi tinggi modern, dan banyak digunakan dalam makanan, pengobatan tradisional Tiongkok, dan bidang pengolahan lainnya.

Teknologi penggilingan ultrahalus

Teknologi penggilingan ultrafine berasal dari tahun 1970an. Ini mengacu pada teknologi pemrosesan baru yang menggunakan metode pemrosesan mekanis seperti tumbukan, tumbukan, geser, penggilingan, dispersi, klasifikasi, dan pelapisan permukaan untuk menghancurkan material hingga tingkat mikron; secara khusus, ini mengacu pada penggunaan mesin Atau teknologi pengoperasian yang menggunakan tenaga fluida untuk mengatasi kohesi internal padatan dan menghancurkan bahan berukuran 0,5-5 mm menjadi bubuk ultra-halus dengan diameter kurang dari 10μm.

Jenis teknologi penggilingan ultrafine

Saat ini, ada dua jenis teknologi mikronisasi: metode penghancuran fisik dan metode sintesis kimia. Metode penghancuran fisik meliputi metode fase padat, metode fase cair dan metode fase gas. Mereka terutama mengandalkan aksi mekanis dari peralatan yang umum digunakan seperti ball mill, impact pulverizer, jet pulverizer dan getaran frekuensi tinggi ultra-fine pulverizer, atau menggunakan tekanan tinggi, kecepatan tinggi Energi aliran udara menyebabkan partikel material berproduksi benturan keras, tumbukan dan gaya gesekan satu sama lain, sehingga menghancurkan material. Metode ini memiliki biaya rendah dan hasil tinggi, dan merupakan cara utama untuk menyiapkan bubuk ultrahalus. Metode sintesis kimia menggunakan molekul, ion, dan atom untuk mensintesis lebih lanjut bubuk berukuran mikron, berukuran sub-mikron, atau bahkan berukuran nano. Namun, outputnya rendah, biaya pemrosesannya tinggi, dan jangkauan penerapannya sempit.

Prinsip penggilingan ultrahalus

Untuk penggilingan ultrahalus bahan obat Tiongkok dan makanan kesehatan, ini terutama mengacu pada penggilingan ultrahalus tingkat sel (disebut sebagai pemecahan dinding sel). Pemecahan sel mengacu pada operasi penghancuran dengan tujuan menghancurkan dinding sel bahan tanaman.

Penggilingan ultrafine didasarkan pada prinsip teknologi mikron. Dengan ultra-mikronisasi suatu zat, susunan molekul permukaannya, struktur distribusi elektron, dan struktur kristal semuanya berubah, menghasilkan efek permukaan, efek ukuran kecil, efek kuantum, dan efek penerowongan kuantum makroskopis yang tidak dimiliki oleh material massal (granular), sehingga menghasilkan Dibandingkan dengan partikel makroskopis, produk ultrahalus memiliki serangkaian sifat fisik, kimia, dan antarmuka permukaan yang sangat baik.

Pengaruh teknologi penggilingan ultrafine pada bubuk biologis

Teknologi penghancuran ultrahalus mengolah bahan mentah menjadi bubuk ultrahalus melalui tumbukan, tumbukan, penggilingan dan cara bahan lainnya, sehingga sifat fisik dan kimia serta fungsi strukturnya mengalami perubahan tertentu, termasuk ukuran partikel bahan baku bubuk yang tinggi. Penilaian akurasi dan perubahan aktivitas permukaan.

(1) Dampak penggilingan ultrahalus pada ekstraksi bahan aktif dari bubuk: meningkatkan laju disolusi bahan aktif, nutrisi, elemen pelacak, dan bahan bahan mentah lainnya. Dengan membandingkan laju disolusi serbuk halus Astragalus dan serbuk ultrahalus dengan metode disolusi in vitro, ditemukan bahwa pembubaran polisakarida Astragalus berkaitan erat dengan ukuran partikel bubuk; dampak teknologi penggilingan ultrafine terhadap bahan aktif Rhodiola rosea, Ganoderma lucidum dan bahan baku lainnya juga dipelajari.

(2) Pengaruh penggilingan ultrafine terhadap bioavailabilitas bubuk: meningkatkan pencernaan dan penyerapan dalam tubuh, meningkatkan bioavailabilitas, dan meningkatkan pemanfaatan produk. Teknologi penghancuran ultrafine dapat mempertahankan komponen bioaktif partikel bubuk.

(3) Dampak penggilingan ultrafine pada karakteristik pemrosesan bubuk: meningkatkan karakteristik pemrosesan bahan mentah, meningkatkan pemanfaatan bahan, dan menghemat sumber daya. Penelitian menunjukkan bahwa penggilingan ultra-halus dapat secara signifikan meningkatkan kapasitas menahan air pada suhu tinggi, transparansi, dan kinerja pengendapan sekaligus mengurangi ukuran partikel.

Teknologi penggilingan ultrafine banyak digunakan di banyak bidang

Teknologi penggilingan ultrafine merupakan teknologi penggilingan yang menggiling bahan mentah hingga tingkat mikron atau sub-mikron dan telah banyak digunakan di banyak bidang.

Saat ini, teknologi penggilingan ultrahalus terutama mencakup metode umum berikut.

Teknologi penggilingan ultrahalus

Metode penggilingan: Gunakan media penggilingan di pabrik pasir untuk memutar dan bertabrakan dengan bahan mentah dengan kecepatan tinggi untuk menghancurkan bahan mentah hingga tingkat nanometer. Khusus untuk kebutuhan penghancuran yang membutuhkan ketelitian dan keseragaman tinggi, sand mill lebih umum digunakan.

Mesin pelet bertekanan tinggi: menggunakan tekanan tinggi untuk menekan bahan mentah melalui cetakan dengan pori-pori halus untuk mencapai penghancuran. Metode ini cocok untuk material yang memiliki persyaratan khusus untuk bentuk dan distribusi partikel.

Metode energi fluida udara: Bahan mentah dipecah melalui benturan dan tumbukan aliran udara berkecepatan tinggi, kemudian diklasifikasikan dan dipisahkan melalui pengklasifikasi. Metode ini cocok untuk situasi di mana ukuran partikel dan akurasi klasifikasi penghancuran material tinggi.

Latar belakang teknologi penggilingan ultrafine dapat ditelusuri kembali ke perkembangan ilmu kimia dan material modern.

Dengan kemajuan ilmu pengetahuan dan teknologi serta berkembangnya industrialisasi, kebutuhan masyarakat akan sediaan partikel halus semakin meningkat. Ruang lingkup penerapan teknologi penggilingan ultrafine mencakup material elektronik energi baru, pelapis, makanan, keramik, obat-obatan, kosmetik, dan banyak bidang lainnya.

Bidang aplikasi

Di bidang material elektronik energi baru, teknologi penggilingan ultrafine dapat menggiling material elektronik hingga tingkat nanometer, meningkatkan luas permukaan dan reaktivitas material elektronik, serta meningkatkan kinerja dan keandalan material.

Teknologi penggilingan ultrafine dapat digunakan dalam persiapan bahan baterai, bahan semikonduktor, dll., dan sangat penting dalam mendorong pengembangan dan inovasi industri elektronik.

Di bidang pangan, teknologi penggilingan ultra halus dapat menggiling bahan mentah pangan hingga tingkat mikron, meningkatkan keseragaman dan cita rasa produk, serta meningkatkan kualitas dan cita rasa pangan.

Teknologi penggilingan ultrafine dapat digunakan dalam pembuatan kopi, bumbu, bubuk kakao, rempah-rempah, bahan tambahan minuman teh, sereal dan makanan lainnya, dan berperan penting dalam meningkatkan daya saing pasar produk dan kepuasan pelanggan.

Di bidang pelapis dan keramik, teknologi penghancuran ultrahalus dapat menghancurkan pigmen dan bahan pengisi hingga tingkat mikron, meningkatkan saturasi warna dan tekstur pelapis dan keramik, serta meningkatkan anti penuaan dan daya tahan produk. Teknologi penggilingan ultrafine dapat diterapkan pada persiapan pelapis, keramik, dan produk lainnya, serta berperan penting dalam meningkatkan kualitas produk dan efek warna.

Di bidang kedokteran, teknologi penggilingan ultrafine dapat menggiling bahan baku obat hingga tingkat nanometer, sehingga meningkatkan kelarutan obat, meningkatkan bioavailabilitas, dan mencapai pelepasan yang terkontrol dan tepat sasaran.

Teknologi penggilingan ultrafine dapat diterapkan pada sediaan padat oral, suntikan, sediaan kapsul, dll., yang memainkan peran penting dalam pengembangan dan produksi obat.

Di bidang kosmetik, teknologi penggilingan ultra halus dapat menggiling bahan aktif dan pigmen hingga tingkat mikron, meningkatkan stabilitas dan adsorpsi produk, serta meningkatkan permeabilitas dan efektivitas kulit.

Teknologi penggilingan ultrafine dapat digunakan dalam persiapan produk perawatan kulit, kosmetik, lipstik, eye shadow dan produk lainnya, yang sangat penting untuk meningkatkan kualitas dan efek produk.

Saat ini, teknologi penggilingan ultrafine yang ada di pasaran telah mencapai tingkat yang sangat tinggi. Dengan mengoptimalkan struktur peralatan dan parameter proses, penggiling ultra-halus modern dapat mencapai efisiensi penggilingan yang lebih tinggi, kontrol ukuran partikel penggilingan yang lebih baik, dan konsumsi energi yang lebih rendah.

Beberapa penggiling ultrafine canggih juga dilengkapi dengan sistem kontrol cerdas untuk mewujudkan pengoperasian dan pemantauan otomatis, sehingga meningkatkan efisiensi dan stabilitas produksi.

Teknologi penggilingan ultrafine memiliki prospek penerapan yang luas. Tren pengembangan di masa depan terutama akan berfokus pada peningkatan efisiensi penggilingan dan akurasi kontrol ukuran partikel, mengembangkan lebih banyak teknologi penggilingan ultrafine dengan sifat spesifik, dan meneliti metode persiapan untuk produk yang lebih fungsional.

7 alur proses dasar penggilingan ultrahalus

Proses penggilingan ultrahalus mekanis umumnya mengacu pada proses penggilingan dan klasifikasi untuk menyiapkan distribusi ukuran partikel d97≤10μm, yang dibagi menjadi metode kering dan metode basah. Operasi unit penggilingan ultra halus (yaitu penggilingan ultra halus satu tahap) yang saat ini digunakan di industri memiliki alur proses sebagai berikut:

Proses pembukaan

Umumnya, pabrik aliran udara seperti tipe datar atau cakram, tipe tabung sirkulasi, dll sering menggunakan proses sirkuit terbuka ini karena memiliki fungsi penilaian mandiri. Selain itu, proses ini sering digunakan untuk penggilingan ultrahalus intermiten.

Kelebihan alur proses ini adalah prosesnya yang sederhana. Namun, untuk penggiling ultra halus yang tidak memiliki fungsi klasifikasi mandiri, karena tidak ada pengklasifikasi dalam proses ini, produk bubuk ultra halus yang memenuhi syarat tidak dapat dipisahkan tepat waktu. Oleh karena itu, rentang distribusi ukuran partikel produk umum sangatlah luas.

Proses sirkuit tertutup

Proses ini terdiri dari pengklasifikasi dan penggiling ultra-halus yang membentuk sistem sirkuit tertutup klasifikasi penghancur-halus ultra-halus. Proses ini sering digunakan dalam operasi penghancuran terus menerus pada pabrik bola, pabrik pengaduk, pabrik tumbukan mekanis berkecepatan tinggi, pabrik getaran, dll.

Keuntungannya adalah dapat memisahkan produk bubuk ultrahalus yang memenuhi syarat secara tepat waktu, sehingga mengurangi aglomerasi partikel halus dan meningkatkan efisiensi operasi penghancuran ultrahalus.

Proses pembukaan dengan pra-penilaian

Dalam proses ini, bahan diklasifikasikan sebelum dimasukkan ke dalam penggiling ultra halus, dan bahan berbutir halus langsung digunakan sebagai produk bubuk ultra halus. Bahan berbutir kasar kemudian masuk ke penggiling ultra-halus untuk dihancurkan.

Jika umpan mengandung bubuk ultrahalus berkualitas dalam jumlah besar, penggunaan proses ini dapat mengurangi beban pada penghancur, mengurangi konsumsi energi per unit produk bubuk ultrahalus, dan meningkatkan efisiensi pengoperasian.

Proses sirkuit tertutup dengan pra-penilaian

Operasi gabungan ini tidak hanya membantu meningkatkan efisiensi penghancuran dan mengurangi konsumsi energi per unit produk, namun juga mengontrol distribusi ukuran partikel produk.

Alur proses ini juga dapat disederhanakan menjadi hanya satu grader, yaitu grader yang sama digunakan untuk pra-perataan dan inspeksi serta penilaian.

Proses pembukaan dengan penilaian akhir

Ciri-ciri proses penghancuran ini adalah satu atau lebih pengklasifikasi dapat dipasang setelah penghancur untuk memperoleh dua atau lebih produk dengan kehalusan dan distribusi ukuran partikel yang berbeda.

Proses pembukaan dengan penilaian pra-penilaian dan penilaian akhir

Inti dari aliran proses ini tidak hanya dapat memisahkan terlebih dahulu beberapa produk berbutir halus yang memenuhi syarat untuk mengurangi beban penghancur, tetapi juga peralatan klasifikasi akhir dapat memperoleh dua atau lebih produk dengan kehalusan dan distribusi ukuran partikel yang berbeda.

Jumlah tahap penghancuran terutama bergantung pada ukuran partikel bahan mentah dan kehalusan produk yang dibutuhkan. Untuk bahan baku dengan ukuran partikel yang relatif kasar, dapat digunakan proses penghancuran halus atau fine grinding kemudian penghancuran ultra-halus. Umumnya, bahan mentah dapat dihancurkan hingga 74 μm atau 43 μm dan kemudian proses penghancuran ultra-halus dapat digunakan.

Untuk material yang memerlukan ukuran partikel sangat halus dan mudah menggumpal, proses penghancuran ultra-halus multi-tahap secara seri dapat digunakan untuk meningkatkan efisiensi pengoperasian. Namun, secara umum, semakin banyak tahapan penghancuran, semakin rumit pula prosesnya.

Peran bubuk ultrafine dalam bahan tahan api

Fungsi utama bubuk ultrahalus dalam bahan tahan api adalah untuk meningkatkan sifat pengisian dan meningkatkan sifat konstruksi. Selain itu, seiring dengan peningkatan kinerja aliran castable, densitas curah juga akan meningkat.

Setelah menambahkan bubuk ultrafine ke bahan tahan api, porositas nyata menurun sementara kekuatan meningkat secara signifikan. Sifat suhu tinggi lainnya juga akan ditingkatkan. Peran bubuk ultrafine tidak dapat dipisahkan dari bahan tambahan. Hanya dengan memilih jenis bubuk dan bahan tambahan ultrahalus yang tepat serta menggunakan jumlah yang tepat barulah mereka dapat memainkan peran maksimalnya.

Mekanisme kerja bubuk ultrahalus sangatlah kompleks, karena jenis bubuk ultrahalus yang berbeda memiliki mekanisme kerja yang berbeda pula. Namun, jumlah bubuk ultrahalus tidak boleh melebihi 7%. Jika melebihi 7%, maka akan lebih dari cukup untuk mengisi kesenjangan tersebut. Sisa bubuk ultrafine akan membutuhkan banyak air dan tidak akan padat, namun tidak akan ada perubahan pada pori-pori. Jika dosisnya dikontrol kurang dari 5%, celah pada castable akan terisi, konsumsi air akan besar, kepadatan volume akan kecil, dan pori-pori yang terlihat akan tinggi. Oleh karena itu, kisaran penggunaan terbaik adalah antara 5-7%.

Padahal, fungsi bedak ultrafine adalah untuk mengisi. Massa jenis bahan pengecoran tahan api tradisional relatif besar, dan banyak pori-pori akan terisi oleh kelebihan air. Setelah airnya dikeluarkan, pori-pori akan tertinggal. Ketika bubuk ultrahalus ditambahkan, pori-pori akan terisi dengan bubuk ultrahalus. Mengisi, sejumlah kecil mikropori terisi air. Dengan cara ini, ketika bahan tahan api dicampur, jumlah air berkurang. Setelah dicetak dan dibongkar, air akan keluar, dan pori-pori yang tersisa akan jauh lebih sedikit. Dengan kata lain, penambahan bubuk ultrahalus akan mengurangi jumlah air yang ditambahkan, meningkatkan kepadatan massal bahan cor dan mengurangi porositas.

Singkatnya, efek pengisian bubuk ultrahalus lebih baik dibandingkan bubuk silika pada bahan tahan api, dan dosisnya juga lebih sedikit. Aktivitas distribusi ukuran partikel serbuk ultrahalus a-Al2O3 lebih baik dibandingkan dengan Sio2, karena proporsi serbuk ultrahalus kurang dari 1 μm menyumbang 96,5%, sedangkan Sio2 aktif hanya 69%. Kehalusan, bentuk, dan aktivitas bubuk ultrahalus lebih kuat dibandingkan silika fume Sio2. .

Peralatan apa yang lebih cocok untuk penggilingan wollastonit berbentuk jarum yang sangat halus?

Wollastonite adalah mineral kalsium metasilikat. Serbuk jarum ultrafine wollastonite dengan rasio aspek tinggi memiliki nilai aplikasi yang sangat tinggi di industri. Kunci untuk meningkatkan rasio aspek produk wollastonite Dalam proses penghancuran, struktur kristal asli mineral dipertahankan dengan mengadopsi metode penghancuran yang sesuai.

Saat ini, peralatan yang digunakan untuk penggilingan ultra-halus bubuk jarum wollastonite terutama mencakup pabrik tumbukan mekanis, pabrik jet (flat, sirkulasi, tumbukan, fluidized bed, counter-jet), pabrik pengadukan, pabrik Raymond, dll. , dll.

1. Pabrik pengaduk

Pada pabrik pengaduk, lengan pengaduk bekerja dengan kecepatan tertentu untuk menggerakkan pergerakan media penggilingan di dalam silinder, dan material dihancurkan oleh gesekan dan benturan pada media penggilingan. Sulit untuk menyiapkan bubuk wollastonit ultra halus berbentuk jarum dengan media pengaduk. Kehalusan produk yang dihancurkan kurang dari 4µm (atau lebih halus) dan rasio panjang terhadap diameternya kecil, tetapi efisiensi penghancurannya tinggi.

2. Penggilingan getaran

Pabrik getaran mengandalkan getaran frekuensi tinggi dari silinder yang menyebabkan media penggilingan di dalam silinder bertabrakan dengan keras dan menggiling material, menyebabkan material secara bertahap mengalami retakan lelah atau bahkan kerusakan. 90% kehalusan produk kurang dari 10µm, dan rasio panjang terhadap diameternya kecil.

3. Pabrik Raymond

Ketika pabrik Raymond dihancurkan, material terkena gaya utama ekstrusi dan gesekan antara roller dan cincin gerinda. Bahan berbutir halus dipisahkan oleh alat analisa, dan bahan berbutir kasar kembali untuk dihancurkan kembali. Kehalusan produk adalah 30~50µm dan rasio aspeknya adalah 5~10. Pabrik Raymond yang ditingkatkan hanya dapat membuat produk wollastonite lebih halus dan tidak cocok untuk menyiapkan bubuk wollastonite dengan rasio aspek tinggi.

4. Penghancur dampak mekanis

Penghancuran dampak mekanis menggunakan rotor berkecepatan tinggi untuk menyebarkan material ke pinggiran ruang penghancur. Mereka terkena dampak pada saat yang sama dan terjepit, terpotong dan dihancurkan oleh gaya inersia sentrifugal dan gesekan pada celah antara stator dan rotor. Serbuk halus terbawa oleh aliran udara. Setelah meninggalkan area penghancuran, menjadi produk setelah diklasifikasikan. Kehalusan produk yang dihancurkan umumnya 10~30µm, dan rasio aspeknya sekitar 5~10.

5. Pabrik jet udara

Penghancuran jet udara menggunakan tekanan udara terkompresi untuk membentuk lintasan aliran udara berkecepatan tinggi di ruang penghancur, terutama geser. Ciri khasnya adalah membuat material wollastonite saling bertabrakan dan bergesekan dengan kecepatan tinggi untuk menghancurkan dan melindungi morfologi kristal wollastonite. . Kehalusan produk yang dihancurkan umumnya 5~15µm, dan rasio aspeknya sekitar 8~12. Surfaktan dapat ditambahkan pada saat yang sama untuk membantu penggilingan, sehingga meningkatkan throughput sistem penggilingan aliran udara lebih dari 1,5 kali lipat.

Oleh karena itu, pabrik jet unggun terfluidisasi saat ini merupakan peralatan penggilingan ultra-halus yang paling cocok untuk menyiapkan produk wollastonit dengan rasio aspek tinggi, dan cocok untuk memproduksi bubuk wollastonit berbentuk jarum ultra-halus berukuran 1250 mesh (d97 ≤ 10 μm).

Penggilingan halus bubuk bernilai tambah tinggi

Dalam lingkungan teknologi tinggi saat ini, hampir semua produk menghadapi standar dan persyaratan yang lebih tinggi. Sebagian besar produk berbentuk bubuk, seperti bubuk dan cairan (pasta atau bubur), bubuk dan gas (aerosol), bubuk dan bubuk (bubuk campuran atau polimer isi). Oleh karena itu, teknologi penanganan serbuk telah menjadi hal utama yang harus dimiliki oleh banyak produsen bahan.

Metode untuk menghasilkan partikel halus dapat dicapai melalui reaksi kimia, perubahan fasa, atau gaya mekanis seperti penggilingan.

Bahan baku keramik tingkat lanjut, bahan baku keramik elektronik, bahan sel fotovoltaik, mineral kuarsa dan bahan mineral kekerasan sedang dan tinggi lainnya memiliki kekerasan tinggi, persyaratan anti polusi yang tinggi, kehalusan bubuk yang tinggi, dan distribusi ukuran partikel yang terkonsentrasi, yang merupakan masalah utama dalam proses penggilingan dan klasifikasi.

Metode kering dan basah adalah dua metode kominusi yang paling umum dan efektif. Secara tradisional, pabrik aliran udara umumnya digunakan untuk penggilingan dan klasifikasi kering, atau pabrik pasir basah digunakan untuk penggilingan dan kemudian dehidrasi, pengeringan dan depolimerisasi. Proses yang pertama memerlukan energi yang tinggi, sedangkan proses yang kedua adalah proses yang kompleks.

Saat ini, peralatan penghancuran ultrahalus dapat dibagi menjadi dua kategori: tipe mekanis dan tipe aliran udara sesuai dengan prinsip kerjanya. Jenis mekanik dibagi menjadi ball mill, impact micro pulverizer, colloid mill dan ultrasonik pulverizer. Dibandingkan dengan penghancuran prima mekanis biasa, penghancuran jet dapat menghancurkan material dengan sangat halus, dan ukuran partikelnya lebih seragam. Karena gas mengembang di nosel untuk mendinginkan, proses penghancuran tidak menghasilkan panas, sehingga kenaikan suhu penghancuran sangat rendah. Fitur ini sangat penting untuk penghancuran ultrahalus pada bahan dengan titik leleh rendah dan sensitif terhadap panas. Kerugiannya adalah mengkonsumsi banyak energi, yang umumnya dianggap beberapa kali lebih tinggi dibandingkan metode penghancuran lainnya.

Teknologi penghancuran ultrahalus banyak digunakan dalam industri makanan. Misalnya, produk sampingan setelah pengolahan produk pertanian (seperti dedak gandum, kulit oatmeal, kulit apel, dll.) kaya akan vitamin dan trace elemen. Karena kehalusan serat yang dihaluskan secara konvensional mempengaruhi cita rasa makanan, sehingga sulit bagi konsumen untuk menerimanya. Penggunaan teknologi penggilingan ultra-halus dapat secara signifikan meningkatkan rasa dan daya serap makanan berserat melalui mikronisasi serat, sehingga memanfaatkan sumber makanan secara maksimal dan meningkatkan nutrisi makanan. Setelah sayuran dihaluskan dengan sangat halus pada suhu rendah, semua nutrisi dipertahankan, dan selulosa dimikronisasi serta meningkatkan kelarutan dalam air, sehingga menghasilkan rasa yang lebih enak. Setelah daun teh dihaluskan, manfaatnya lebih besar pada protein, karbohidrat, karoten dan sebagian daun teh. Penyerapan mineral.

Peralatan penggilingan ultra-halus - "Jet Mill"

Teknologi jet milling adalah teknologi penghancuran prima yang telah berkembang pesat dalam beberapa tahun terakhir. Karena kelebihannya seperti kekuatan penghancur yang tinggi, ukuran partikel yang halus, distribusi yang sempit, polusi produk yang rendah, dan penggunaan gas inert, maka banyak digunakan dalam pengobatan, bahan baku kimia dan telah banyak digunakan dalam pembuatan bubuk khusus. .

Pabrik jet akan mempercepat udara terkompresi atau gas inert melalui nosel, dan menggunakan energi cairan elastis berkecepatan tinggi (300~500m/s) atau uap super panas (300~400℃) untuk membuat partikel, gas, dan partikel, Ada benturan kuat, geser, tumbukan, gesekan, dll antara partikel dan dinding serta komponen lainnya. Pada saat yang sama, di bawah aksi gaya sentrifugal dari rotasi aliran udara atau dikombinasikan dengan pengklasifikasi, partikel kasar dan halus diklasifikasikan untuk mencapai penghancuran ultra-halus. peralatan. Sebagai metode persiapan umum untuk bubuk farmasi, jet mill cocok untuk menghancurkan antibiotik, enzim, titik leleh rendah, dan obat sensitif panas lainnya.

Jenis-jenis jet pulverizer yang digunakan untuk pembuatan bubuk farmasi terutama meliputi: disc jet pulverizer, sirkulasi tube jet pulverizer, target jet pulverizer, ring jet pulverizer, impact jet pulverizer, fluidized jet pulverizer Bed collation air pulverizer.

Karena jet mill menggunakan gas sebagai energi kinetik untuk mencapai penghancuran, mekanisme penghancurannya berbeda dengan peralatan mekanis lainnya. Khususnya di:

01 Rentang distribusi ukuran partikel sempit, ukuran partikel rata-rata halus

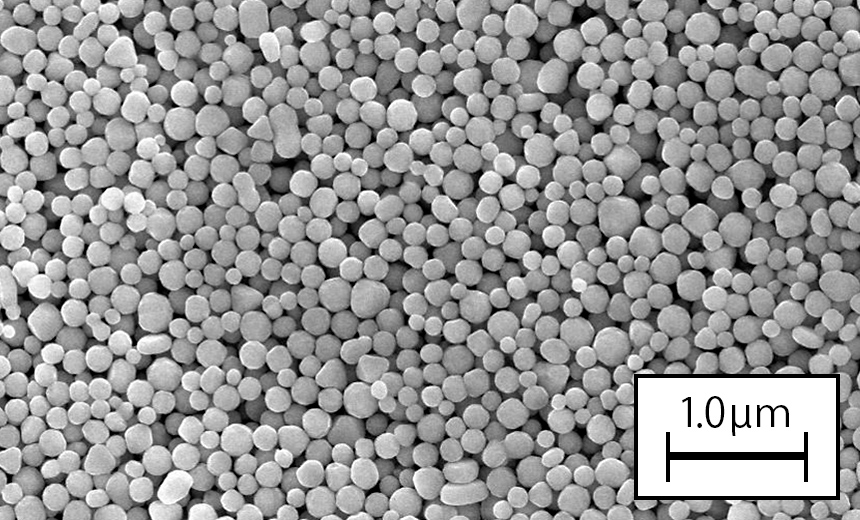

Selama proses penghancuran, karena gaya sentrifugal aliran udara pengklasifikasi presisi tinggi, partikel kasar dan halus secara otomatis diklasifikasikan, sehingga produk yang diperoleh memiliki rentang distribusi ukuran partikel yang sempit dan ukuran partikel rata-rata halus. D50 umumnya berukuran antara 5 dan 10 μm.

02 Bentuk bubuk bagus, kemurnian produk tinggi

Serbuk yang dihasilkan jet mill cenderung “bulat”, permukaan partikel halus, bentuk teratur, daya sebar baik, keausan mekanis kecil selama proses penghancuran, dan produk yang diperoleh memiliki kemurnian tinggi.

03 Cocok untuk obat dengan titik leleh rendah dan sensitif terhadap panas

Pabrik jet digerakkan oleh udara bertekanan. Aliran udara jet berkecepatan tinggi menghasilkan efek Joule-Thomson. Aliran udara bertabrakan secara adiabatik pada nosel, sehingga mengurangi suhu sistem penghancuran dan mengimbangi panas yang dihasilkan oleh tumbukan dan gesekan obat. Suhu sekitar di ruang penghancuran bisa mencapai puluhan derajat Celcius di bawah nol, sehingga cocok untuk menyiapkan obat dengan titik leleh rendah dan peka panas.

04 Kedap udara bagus, tidak ada polusi

Karena jet mill memiliki kedap udara yang baik, hasil produknya tinggi; seluruh proses penghancuran dilakukan di bawah tekanan negatif, dan penghancuran tidak akan bocor, sehingga tidak mencemari lingkungan dan dapat dioperasikan dalam keadaan steril.

05 Mudah dioperasikan

Proses penghancurannya dilakukan secara terus menerus, menggunakan teknologi sistem sirkulasi tertutup dan teknologi kendali otomatis, serta mudah dioperasikan.

06 Operasi online penghancuran-pencampuran-pengeringan

Jet pulverizer dapat mewujudkan operasi penghancuran, pencampuran dan pengeringan secara online, dan juga dapat secara bersamaan memodifikasi bubuk obat, misalnya, beberapa obat disemprotkan ke dalam cairan saat penghancuran, untuk pelapisan partikel dan modifikasi permukaan.

Dalam proses farmasi, obat bubuk ultrahalus umumnya diperoleh melalui kristalisasi bubuk mikron dan penghancuran ultrahalus. Mengingat karakteristik obat ultrahalus seperti ukuran partikel mini dan pemurnian berkualitas tinggi, mesin utama yang cocok untuk penghancuran obat ultrahalus meliputi: penghancur dampak mekanis, pabrik bola, pabrik getaran, pabrik pengaduk, pabrik bola berputar dua arah, penghancur aliran udara, dll.

10 perubahan besar setelah penggilingan bahan bubuk yang sangat halus!

Berbagai perubahan yang terjadi pada material yang dihancurkan selama proses penghancuran tidak signifikan dibandingkan dengan proses penghancuran kasar, namun untuk proses penghancuran ultra-halus, karena alasan seperti intensitas penghancuran yang tinggi, waktu penghancuran yang lama, dan perubahan besar pada sifat material. , ini sepertinya penting. Perubahan struktur kristal serta sifat fisik dan kimia bahan yang dihancurkan yang disebabkan oleh penghancuran ultrahalus mekanis disebut efek mekanokimia dari proses penghancuran.

1. Perubahan ukuran partikel

Setelah penggilingan ultrahalus, perubahan paling nyata pada bahan bubuk adalah ukuran partikel yang lebih halus. Menurut ukuran partikel yang berbeda, bubuk ultrahalus biasanya dibagi menjadi: tingkat mikron (ukuran partikel 1 ~ 30 μm), tingkat submikron (ukuran partikel 1 ~ 0,1 μm) dan tingkat nano (ukuran partikel 0,001 ~ 0,1 μm).

2. Perubahan struktur kristal

Selama proses penghancuran ultrafine, karena gaya mekanik yang kuat dan tahan lama, bahan bubuk mengalami distorsi kisi hingga tingkat yang berbeda-beda, ukuran butir menjadi lebih kecil, struktur menjadi tidak teratur, zat amorf atau amorf terbentuk di permukaan, dan bahkan konversi polikristalin . Perubahan ini dapat dideteksi dengan difraksi sinar-X, spektroskopi inframerah, resonansi magnetik nuklir, resonansi paramagnetik elektron, dan kalorimetri diferensial.

3. Perubahan komposisi kimia

Karena aktivasi mekanis yang kuat, material secara langsung mengalami reaksi kimia dalam keadaan tertentu selama proses penghancuran ultrahalus. Jenis reaksi meliputi dekomposisi, reaksi gas-padat, cair-padat, reaksi padat-padat, dll.

4. Perubahan kelarutan

Pelarutan bubuk kuarsa, kalsit, kasiterit, korundum, bauksit, kromit, magnetit, galena, titanomagnetit, abu vulkanik, kaolin, dll. dalam asam anorganik setelah penggilingan halus atau penggilingan ultrahalus Kecepatan dan kelarutan ditingkatkan.

5. Perubahan sifat sintering

6. Perubahan kapasitas tukar kation

Beberapa mineral silikat, terutama beberapa mineral lempung seperti bentonit dan kaolin, mengalami perubahan nyata dalam kapasitas tukar kation setelah penggilingan halus atau penggilingan ultrahalus.

7. Perubahan kinerja hidrasi dan reaktivitas

Penggilingan halus dapat meningkatkan reaktivitas bahan kalsium hidroksida, yang sangat penting dalam pembuatan bahan bangunan. Karena bahan-bahan tersebut bersifat inert atau tidak cukup aktif untuk hidrasi.

8. Perubahan kelistrikan

Penggilingan halus atau penggilingan ultra halus juga mempengaruhi sifat listrik dan dielektrik permukaan mineral. Misalnya, setelah biotit terbentur, dihancurkan, dan digiling, titik isoelektrik dan potensial elektrokinetik permukaannya (potensial Zeta) akan berubah.

9. Perubahan kepadatan

Setelah penggilingan zeolit alam (terutama terdiri dari klinoptilolit, mordenit, dan kuarsa) dan zeolit sintetis (terutama mordenit) di planetary ball mill, ditemukan bahwa kepadatan kedua zeolit ini berubah secara berbeda.

10. Perubahan sifat suspensi tanah liat dan hidrogel

Penggilingan basah meningkatkan plastisitas dan kekuatan lentur kering tanah liat.

Singkatnya, selain sifat bahan mentah, ukuran partikel umpan, dan waktu penghancuran atau aktivasi, faktor-faktor yang mempengaruhi perubahan mekanokimia bahan juga mencakup jenis peralatan, metode penghancuran, lingkungan atau atmosfer penghancuran, alat bantu penghancuran, dll.

Penerapan teknologi bubuk prima untuk mengembangkan sumber daya yang dapat dimakan

Dengan perkembangan teknologi modern, proses ini menuntut ukuran partikel bubuk yang semakin tinggi, dan banyak bahan yang perlu dihancurkan hingga tingkat submikron atau nanometer, yang tidak dapat dicapai dengan teknologi dan peralatan penghancuran tradisional. Teknologi bubuk ultrafine dikembangkan berdasarkan hal ini dan melibatkan persiapan dan penerapan bubuk ultrafine serta teknologi baru yang terkait dengannya. Konten penelitiannya meliputi teknologi persiapan bubuk ultrahalus, teknologi klasifikasi, teknologi pemisahan, teknologi pengeringan, teknologi pencampuran dan homogenisasi transportasi, teknologi modifikasi permukaan, teknologi komposit partikel, teknologi deteksi dan aplikasi, dll. Karena ukuran partikel halus, distribusi sempit, kualitas seragam dan sedikit cacat, bubuk ultrahalus memiliki luas permukaan spesifik yang besar, aktivitas permukaan yang tinggi, kecepatan reaksi kimia yang cepat, kelarutan yang tinggi, suhu sintering yang rendah, kekuatan badan sinter yang tinggi, serta kinerja pengisian dan penguatan yang baik. Dan karakteristik lain serta sifat listrik, magnet, optik yang unik, dll., banyak digunakan dalam keramik berkinerja tinggi, glasir keramik, mikroelektronika dan bahan informasi, plastik, karet dan pengisi komposit, pelumas dan bahan pelumas suhu tinggi, bahan abrasif halus dan penggilingan Industri material berteknologi tinggi dan baru seperti bahan pemoles, bahan pengisi dan pelapis pembuatan kertas, bahan tahan api canggih, dan bahan isolasi termal.

Penerapan teknologi bubuk prima untuk mengembangkan sumber daya yang dapat dimakan

1 Pengolahan biji-bijian

Ikatan glukosidik tepung dapat terputus selama proses prima, dan mudah dihidrolisis oleh α-amilase, yang bermanfaat untuk fermentasi. Ketika partikel tepung menjadi lebih kecil, luas permukaan menjadi lebih besar, yang meningkatkan adsorpsi, aktivitas kimia, kelarutan dan dispersibilitas bahan, yang mengubah sifat fisik dan kimia tepung makroskopis. Wu Xuehui mengusulkan agar tepung dengan ukuran partikel berbeda dapat digunakan untuk memperoleh tepung dengan kandungan protein berbeda untuk memenuhi kebutuhan produk yang berbeda. Tepung yang diproses dengan bubuk ultra halus telah meningkatkan rasa serta daya serap dan pemanfaatan manusia secara signifikan. Tambahkan bubuk dedak gandum, bubuk mikro kedelai, dll. ke dalam tepung untuk mengubah tepung berkualitas rendah menjadi tepung berserat tinggi atau berprotein tinggi.

2. Pengolahan mendalam terhadap hasil pertanian dan sampingan

Dalam beberapa tahun terakhir, pangan hijau nabati telah menjadi fokus perhatian negara-negara di seluruh dunia, dan pangan nabati yang dapat dimakan merupakan sumber daya penting bagi kelangsungan hidup manusia. Situasi ini dapat diperbaiki jika teknologi bubuk ultra halus digunakan. Misalnya, langkah pertama dalam pemrosesan mendalam batang dan buah tanaman yang dapat dimakan adalah untuk mencapai tujuan pemecahan dinding sel dan pemisahan komponen pada tingkat yang berbeda-beda dengan mengontrol kehalusan penghancuran.

3. Makanan kesehatan fungsional

Teknologi bubuk ultrafine dapat digunakan secara luas di berbagai bidang industri makanan kesehatan. Secara umum, penggunaan alat penghancur ultra-halus berteknologi tinggi untuk menghancurkan bahan mentah makanan kesehatan menjadi produk ultra-halus dengan ukuran partikel kurang dari 10 μm disebut makanan kesehatan ultra-halus. Ia memiliki luas permukaan spesifik dan porositas yang besar, sehingga memiliki adsorpsi yang kuat dan aktivitas yang tinggi.

4. Pengolahan hasil perairan

Spirulina, rumput laut, mutiara, penyu, tulang rawan hiu, dan bubuk ultrahalus lainnya yang diproses melalui penggilingan ultrahalus memiliki beberapa keunggulan unik. Metode tradisional pengolahan bubuk mutiara adalah ball milling selama lebih dari sepuluh jam, dan ukuran partikelnya mencapai beberapa ratus mesh. Namun, jika mutiara dihancurkan seketika pada suhu rendah sekitar -67°C dan dalam kondisi aliran udara pemurnian yang ketat, bubuk mutiara ultrahalus dengan ukuran partikel rata-rata 1,0 μm dan D97 di bawah 1,73 μm dapat diperoleh. Selain itu, seluruh proses produksi bebas polusi. Dibandingkan dengan metode pengolahan bubuk mutiara tradisional, bahan aktif mutiara terjaga sepenuhnya, dan kandungan kalsiumnya mencapai 42%. Ini dapat digunakan sebagai obat diet atau bahan tambahan makanan untuk membuat makanan bergizi tambahan kalsium.

Ringkasnya, penerapan teknologi bubuk ultrafine dalam pengolahan pangan memiliki arti penting sebagai berikut: (1) dapat memperluas jangkauan pemanfaatan sumber daya pangan dan meningkatkan kualitas pangan; (2) dapat meningkatkan aktivitas biologis bahan; (4) Dapat menjamin keutuhan komposisi bahan baku; (5) Menyederhanakan proses produksi produk dan mengurangi biaya produksi.

Teknologi bubuk ultrafine memiliki kegunaan yang luas dalam industri makanan, dan memainkan peran yang sangat penting dalam mengembangkan sumber daya baru yang dapat dimakan dan meningkatkan kualitas produk.