Penerapan teknologi bubuk prima untuk mengembangkan sumber daya yang dapat dimakan

Dengan perkembangan teknologi modern, proses ini menuntut ukuran partikel bubuk yang semakin tinggi, dan banyak bahan yang perlu dihancurkan hingga tingkat submikron atau nanometer, yang tidak dapat dicapai dengan teknologi dan peralatan penghancuran tradisional. Teknologi bubuk ultrafine dikembangkan berdasarkan hal ini dan melibatkan persiapan dan penerapan bubuk ultrafine serta teknologi baru yang terkait dengannya. Konten penelitiannya meliputi teknologi persiapan bubuk ultrahalus, teknologi klasifikasi, teknologi pemisahan, teknologi pengeringan, teknologi pencampuran dan homogenisasi transportasi, teknologi modifikasi permukaan, teknologi komposit partikel, teknologi deteksi dan aplikasi, dll. Karena ukuran partikel halus, distribusi sempit, kualitas seragam dan sedikit cacat, bubuk ultrahalus memiliki luas permukaan spesifik yang besar, aktivitas permukaan yang tinggi, kecepatan reaksi kimia yang cepat, kelarutan yang tinggi, suhu sintering yang rendah, kekuatan badan sinter yang tinggi, serta kinerja pengisian dan penguatan yang baik. Dan karakteristik lain serta sifat listrik, magnet, optik yang unik, dll., banyak digunakan dalam keramik berkinerja tinggi, glasir keramik, mikroelektronika dan bahan informasi, plastik, karet dan pengisi komposit, pelumas dan bahan pelumas suhu tinggi, bahan abrasif halus dan penggilingan Industri material berteknologi tinggi dan baru seperti bahan pemoles, bahan pengisi dan pelapis pembuatan kertas, bahan tahan api canggih, dan bahan isolasi termal.

Penerapan teknologi bubuk prima untuk mengembangkan sumber daya yang dapat dimakan

1 Pengolahan biji-bijian

Ikatan glukosidik tepung dapat terputus selama proses prima, dan mudah dihidrolisis oleh α-amilase, yang bermanfaat untuk fermentasi. Ketika partikel tepung menjadi lebih kecil, luas permukaan menjadi lebih besar, yang meningkatkan adsorpsi, aktivitas kimia, kelarutan dan dispersibilitas bahan, yang mengubah sifat fisik dan kimia tepung makroskopis. Wu Xuehui mengusulkan agar tepung dengan ukuran partikel berbeda dapat digunakan untuk memperoleh tepung dengan kandungan protein berbeda untuk memenuhi kebutuhan produk yang berbeda. Tepung yang diproses dengan bubuk ultra halus telah meningkatkan rasa serta daya serap dan pemanfaatan manusia secara signifikan. Tambahkan bubuk dedak gandum, bubuk mikro kedelai, dll. ke dalam tepung untuk mengubah tepung berkualitas rendah menjadi tepung berserat tinggi atau berprotein tinggi.

2. Pengolahan mendalam terhadap hasil pertanian dan sampingan

Dalam beberapa tahun terakhir, pangan hijau nabati telah menjadi fokus perhatian negara-negara di seluruh dunia, dan pangan nabati yang dapat dimakan merupakan sumber daya penting bagi kelangsungan hidup manusia. Situasi ini dapat diperbaiki jika teknologi bubuk ultra halus digunakan. Misalnya, langkah pertama dalam pemrosesan mendalam batang dan buah tanaman yang dapat dimakan adalah untuk mencapai tujuan pemecahan dinding sel dan pemisahan komponen pada tingkat yang berbeda-beda dengan mengontrol kehalusan penghancuran.

3. Makanan kesehatan fungsional

Teknologi bubuk ultrafine dapat digunakan secara luas di berbagai bidang industri makanan kesehatan. Secara umum, penggunaan alat penghancur ultra-halus berteknologi tinggi untuk menghancurkan bahan mentah makanan kesehatan menjadi produk ultra-halus dengan ukuran partikel kurang dari 10 μm disebut makanan kesehatan ultra-halus. Ia memiliki luas permukaan spesifik dan porositas yang besar, sehingga memiliki adsorpsi yang kuat dan aktivitas yang tinggi.

4. Pengolahan hasil perairan

Spirulina, rumput laut, mutiara, penyu, tulang rawan hiu, dan bubuk ultrahalus lainnya yang diproses melalui penggilingan ultrahalus memiliki beberapa keunggulan unik. Metode tradisional pengolahan bubuk mutiara adalah ball milling selama lebih dari sepuluh jam, dan ukuran partikelnya mencapai beberapa ratus mesh. Namun, jika mutiara dihancurkan seketika pada suhu rendah sekitar -67°C dan dalam kondisi aliran udara pemurnian yang ketat, bubuk mutiara ultrahalus dengan ukuran partikel rata-rata 1,0 μm dan D97 di bawah 1,73 μm dapat diperoleh. Selain itu, seluruh proses produksi bebas polusi. Dibandingkan dengan metode pengolahan bubuk mutiara tradisional, bahan aktif mutiara terjaga sepenuhnya, dan kandungan kalsiumnya mencapai 42%. Ini dapat digunakan sebagai obat diet atau bahan tambahan makanan untuk membuat makanan bergizi tambahan kalsium.

Ringkasnya, penerapan teknologi bubuk ultrafine dalam pengolahan pangan memiliki arti penting sebagai berikut: (1) dapat memperluas jangkauan pemanfaatan sumber daya pangan dan meningkatkan kualitas pangan; (2) dapat meningkatkan aktivitas biologis bahan; (4) Dapat menjamin keutuhan komposisi bahan baku; (5) Menyederhanakan proses produksi produk dan mengurangi biaya produksi.

Teknologi bubuk ultrafine memiliki kegunaan yang luas dalam industri makanan, dan memainkan peran yang sangat penting dalam mengembangkan sumber daya baru yang dapat dimakan dan meningkatkan kualitas produk.

Penerapan Teknologi Pulverisasi Prima dalam Pengolahan Pangan

Teknologi Superfine Grinding (SG), sebagai teknologi baru yang berkembang pesat dalam 20 tahun terakhir, merupakan teknologi pemrosesan mendalam yang menggabungkan mekanika mekanik dan mekanika fluida untuk mengatasi kohesi internal benda dan menghancurkan material menjadi bubuk mikron atau bahkan nanometer. Perawatan penghancuran ultrahalus dapat membuat ukuran partikel material mencapai 10 μm atau bahkan tingkat nanometer. Karena struktur bubuk dan luas permukaan spesifiknya sangat berubah dibandingkan dengan partikel biasa, partikel penghancuran ultrahalus memiliki sifat khusus yang tidak dimiliki partikel biasa, dan dengan peralatan modern. Dengan berkembangnya ilmu pengetahuan, teknologi penghancuran prima telah membuat terobosan besar dalam banyak hal. bidang seperti pangan dan farmasi, khususnya ekstraksi obat-obatan herbal Tiongkok, pengembangan pangan fungsional, dan pemanfaatan sumber daya limbah.

Menurut ukuran partikel bubuk jadi yang diproses, teknologi penghancuran ultrahalus terutama dapat dibagi menjadi: penghancuran mikron (1 μm ~ 100 μm), penghancuran submikron (0,1 μm ~ 1,0 μm) dan penghancuran nano (1 nm ~ 100 μm). Pembuatan bubuk mikron umumnya mengadopsi metode penghancuran fisik; persiapan bubuk ukuran submikron dan di bawah partikel mengadopsi metode sintesis kimia. Metode sintesis kimia memiliki kelemahan yaitu output yang rendah dan kebutuhan operasi yang tinggi, yang membuat metode penghancuran fisik lebih populer di industri pengolahan modern.

Menurut keadaan bahan yang dihancurkan, penggilingan ultrafine terutama dibagi menjadi dua metode: metode kering dan metode basah. Penghancuran kering meliputi penghancuran gilingan bola putar, penghancuran aliran udara, penghancuran getaran frekuensi tinggi, dll.; penghancuran basah termasuk pabrik koloid, homogenizer dan pabrik pengadukan.

Penerapan Teknologi Pulverisasi Prima dalam Pengolahan Pangan Modern

1. Ekstraksi bahan aktif alami dari jamu Cina yang berharga

Peneliti umumnya menggunakan metode seperti identifikasi mikroskopis dan pengujian sifat fisik untuk melakukan karakterisasi dan pengujian sifat fisik bubuk jamu Cina biasa dan bubuk ultrahalus. Ditemukan bahwa teknologi penghancuran ultrahalus dapat secara efektif menghancurkan dinding sel sejumlah besar sel dalam bahan obat, meningkatkan fragmen sel, dan kelarutan dalam air, daya pembengkakan, dan kepadatan curah juga ditingkatkan hingga tingkat yang berbeda-beda dibandingkan dengan bubuk biasa. Pada saat yang sama, laju disolusi bahan aktif dalam proses penghancuran sangat halus ditingkatkan.

2. Penggunaan kembali sumber limbah pengolahan makanan dan obat-obatan

Limbah pengolahan makanan dan obat biasanya masih mengandung bahan aktif alami tertentu, sehingga membuangnya tidak hanya menimbulkan banyak limbah tetapi juga mencemari lingkungan. Munculnya teknologi ultrafine pulverization memberikan lebih banyak kemungkinan untuk penggunaan kembali sumber daya limbah pengolahan makanan dan obat-obatan.

3. Pengembangan dan pemanfaatan pengolahan pangan fungsional

Karena struktur sel beberapa bahan baku yang kaya bahan aktif alami bersifat keras dan tidak mudah dihancurkan, maka laju pelepasan nutrisi dan bahan fungsional yang terkandung di dalamnya biasanya rendah, sehingga tidak dapat dikembangkan dan digunakan sepenuhnya. Teknologi penghancuran sangat halus membawa kemungkinan untuk menghancurkan struktur sel dan meningkatkan efisiensi pelepasan nutrisinya.

4. Aspek lainnya

Penelitian teknologi penghancuran ultrahalus juga berfokus pada komponen rasa rempah-rempah, biasanya menggunakan teknologi penghancuran ultrahalus suhu rendah. Hasil penelitian menunjukkan bahwa ukuran partikel yang tepat akan meningkatkan aroma bahan baku, dan aroma tersebut tidak akan hilang pada proses penyimpanan selanjutnya; ukuran partikel yang terlalu kecil akan menyebabkan aroma lebih cepat hilang dengan semakin lamanya waktu penyimpanan.

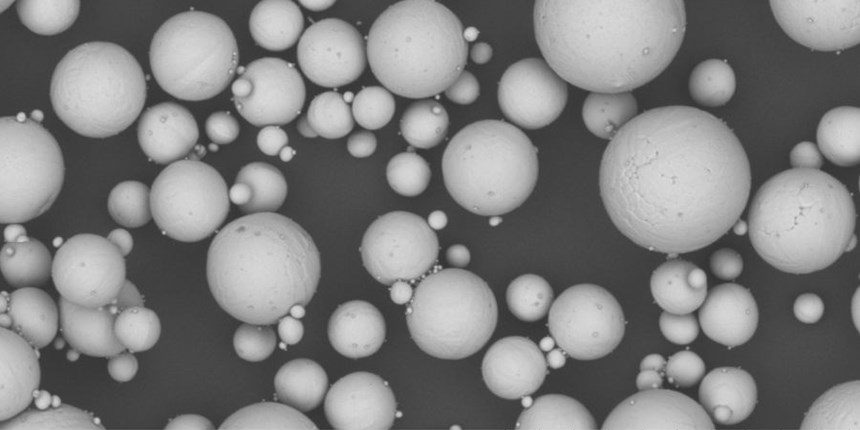

Teknologi persiapan material baterai energi baru-Grinding/Drying/Spheroidizing

Dalam baterai energi baru, banyak bahan berupa zat bubuk khas, termasuk litium besi fosfat (LiFePO4), litium kobaltat (LiCoO2), litium nikel (LiNiO2), litium manganat (LiMn2O4) dalam baterai litium-ion; Natrium titanat (NaTi2(PO4)3), natrium belerang (Na2S), natrium oksida (Na2O), bahan biru Prusia dalam baterai ion; bubuk belerang, grafit (digunakan sebagai pembawa belerang) dalam baterai litium-sulfur; baterai solid-state Elektrolit padat, bahan aktif positif dan negatif, dll.

Dalam proses bahan baterai ini, proses penggilingan/pengeringan/spheroidisasi sangat penting, alasan utamanya adalah:

① "Penggilingan" dapat membuat partikel bahan bubuk lebih kecil dan meningkatkan luas permukaan, sehingga meningkatkan antarmuka reaksi baterai, meningkatkan area kontak antara bahan dan elektrolit, dan mempercepat kecepatan transmisi ion dan elektron;

② "Pengeringan" dapat menghilangkan kelembapan atau pelarut organik yang dihasilkan oleh reaksi yang melibatkan fase cair dan fase padat dalam proses pembuatan baterai, untuk memastikan stabilitas dan kinerja material.

③ Grafit "spheroidization" dapat meningkatkan struktur dan kinerja partikel grafit, sehingga memiliki konduktivitas listrik dan kekuatan mekanik yang lebih baik.

Melalui langkah-langkah di atas, kinerja baterai dapat ditingkatkan secara signifikan, termasuk meningkatkan keseragaman dan konsistensi bahan baterai, memastikan bahan baterai terdistribusi secara merata, dan meningkatkan kerapatan energi baterai, laju pengisian daya, dan masa pakai baterai. Selain itu, masalah kegagalan baterai yang disebabkan oleh reaksi lokal baterai yang tidak merata juga dapat dihindari.

Meskipun proses penghancuran, pengeringan, dan spheroidisasi sudah cukup matang, masih ada berbagai masalah yang ada dan persyaratan baru yang harus diimbangi dalam proses pembuatan material baterai. Misalnya, dalam hal kontrol ukuran partikel, perlu dipastikan sebanyak mungkin selama proses penghancuran. Ukuran partikel bubuk seragam - partikel yang terlalu besar dapat menyebabkan reaksi tidak sempurna, partikel yang terlalu kecil dapat meningkatkan energi permukaan, menyebabkan masalah akumulasi dan aglomerasi bubuk. Oleh karena itu, kontrol yang tepat dari ukuran partikel yang dihancurkan sebenarnya merupakan tantangan lama.

Singkatnya, untuk meningkatkan kinerja baterai secara keseluruhan dan mengatasi kesulitan dan kesulitan dalam proses penghancuran, pengeringan, spheroidisasi, dll., para peneliti dan insinyur terus melakukan inovasi dan peningkatan teknologi.

Fitur dan Pasar Produk Batu Kapur

Kapur adalah bahan pembentuk gel anorganik pengeras udara dengan kalsium oksida sebagai komponen utama. Itu terbuat dari mineral dengan kandungan kalsium karbonat tinggi seperti batu kapur, dolomit, kapur, dan kerang, dan dikalsinasi pada suhu 900-1100 °C.

1. Fitur produk jeruk nipis

Karena bahan baku produksi sering mengandung magnesium karbonat (MgCO3), maka kapur tohor juga mengandung komponen sekunder magnesium oksida (MgO). Berdasarkan kandungan magnesium oksidanya, kapur tohor terbagi menjadi kapur berkapur (MgO≤5%) dan kapur magnesia (MgO >5%).

Quicklime berwarna putih atau abu-abu menggumpal. Untuk kemudahan penggunaan, kapur tohor yang menggumpal seringkali perlu diolah menjadi bubuk kapur tohor, bubuk kapur mati atau pasta kapur. Bubuk kapur tohor adalah bubuk halus yang diperoleh dengan menggiling kapur tohor besar-besaran, dan komponen utamanya adalah CaO; bubuk kapur mati adalah bubuk yang diperoleh dengan mengapur kapur tohor dengan jumlah air yang sesuai, juga dikenal sebagai kapur mati, dan komponen utamanya adalah Ca(OH)2; Pasta jeruk nipis adalah pasta yang diperoleh dengan mengiris kapur tohor dengan lebih banyak air (sekitar 3 sampai 4 kali volume kapur tohor). Ini juga disebut bubur kapur, dan komponen utamanya juga Ca(OH)2.

2. Gambaran pasar produk jeruk nipis

Saat ini, sebagian besar kapur masih digunakan dalam industri metalurgi, kimia, dan bahan bangunan. Misalnya slaked lime diformulasi menjadi lime slurry, lime plaster, lime mortar, dll yang digunakan sebagai bahan pelapis dan perekat bata.

Kapur merupakan bahan baku pembantu yang sangat diperlukan dalam proses produksi baja. Selain itu, penggunaan kapur di bidang lain masih dalam tahap pengembangan dan pertumbuhan, seperti pengolahan limbah, penghilangan debu, desulfurisasi kering, desulfurisasi semi kering, dan denitrifikasi dalam industri perlindungan lingkungan. Sebagai pembenah tanah dalam pertanian, sebagai pengering dalam industri makanan, dll, dengan pengembangan industri ke arah penyempurnaan, diversifikasi dan spesialisasi, bidang aplikasi produk kapur akan lebih luas, yang akan membantu merangsang permintaan industri . Apalagi dengan meningkatnya kesadaran masyarakat akan perlindungan lingkungan, prospek pasar aplikasi kapur dalam industri perlindungan lingkungan sangat luas.

Teknologi pemrosesan penggilingan dan klasifikasi

Setelah penggilingan sangat halus dan penilaian produk pemrosesan dalam mineral non-logam dapat sangat menghasilkan keuntungan, tetapi juga meningkatkan kualitas produk terkait; Dengan eksploitasi sumber daya mineral yang terus menerus, kadar batu yang dapat ditambang terus menurun, dan kualitas sebagian besar mineral tidak dapat memenuhi persyaratan penggunaan. Perlu diproses dengan penghancuran dan teknologi pemrosesan lainnya sebelum memenuhi standar penggunaan. Jadi proses penghancuran semakin penting dalam proses industri pengolahan kuarsa.

Penerapan Teknologi Jet Milling di API

Penerapan teknologi jet milling pada API dapat secara signifikan memperbaiki kenampakan dan sifat sediaan padat, serta berbagai parameter farmasi seperti kelarutan, laju disolusi, laju absorpsi, adhesi, dan bioavailabilitas.

Teknologi penggilingan jet dan karakteristiknya

1. Suhu penghancuran rendah, dan efek Joule-Thomson dari aliran jet berkecepatan tinggi, ketika jet gas mengembang, ia akan menyerap panas dengan sendirinya, sehingga mengimbangi panas yang dihasilkan oleh tumbukan dan gesekan material.

2. Hancur di ruang terbatas, tidak ada kebocoran debu material.

3. Kelembaban API sering mempengaruhi efek penghancuran. Umumnya, semakin sedikit kelembapan, semakin mudah dihancurkan, dan kadar airnya harus kurang dari 4%.

4. Parameter gerinda jet: diameter ruang gerinda (mm), tekanan gerinda (Mpa), konsumsi udara (m3/menit), jumlah pengumpanan (g/menit), kapasitas pemrosesan (kg/jam), ukuran partikel pengumpanan, dll.

5. Menilai parameter kontrol ukuran partikel: kecepatan rotasi roda pengklasifikasi udara sentrifugal dan volume udara sekunder.

Struktur pabrik jet unggun terfluidisasi

(1) Bahan dikirim ke ruang penghancur melalui pengumpan;

(2) Udara terkompresi melewati nosel untuk menghasilkan aliran jet supersonik untuk membentuk medan aliran jet balik sentripetal di ruang penghancur, yang dicampur dan difluidisasi dengan bahan di bagian bawah ruang penghancur, dan bahan yang dipercepat bertemu pada titik persimpangan nosel, mengakibatkan benturan keras dan pemotongan geser, gosok, dan hancurkan;

(3) Bahan bergerak dengan aliran udara ke medan aliran yang dihasilkan oleh turbin berkecepatan tinggi (konversi frekuensi dapat disesuaikan) di bagian atas ruang penghancur, dan serbuk halus bergerak dengan aliran udara ke pengklasifikasi turbin atas; partikel kasar dilemparkan ke silinder di bawah aksi gaya sentrifugal di dekat dinding, dan jatuh kembali ke bagian bawah ruang penggilingan bersama dengan bubuk kasar kios untuk dihancurkan.

(4) Serbuk halus yang memenuhi persyaratan kehalusan dikirim ke pemisah siklon untuk dikumpulkan melalui saluran aliran lembar penilaian, dan sejumlah kecil sisa serbuk halus selanjutnya dipisahkan dari gas dan padatan oleh bag filter, dan udara dikeluarkan dari mesin oleh kipas draft yang diinduksi.

(5) Kontrol level material di ruang penghancur, kecepatan pengumpanan pengumpan secara otomatis dikontrol oleh pemancar arus dinamis pada pengklasifikasi, sehingga penghancuran selalu dalam keadaan rasio bahan gas terbaik.

Bagian dari jet mill yang mudah menempel pada material

Roda klasifikasi aliran udara (kecepatan dapat disesuaikan secara sewenang-wenang) membentuk gaya sentrifugal di pengklasifikasi, dan campuran bubuk udara yang memasuki roda klasifikasi dipengaruhi oleh gaya sentrifugal, yang dapat menyesuaikan gaya sentrifugal di pengklasifikasi untuk mencapai tujuan memisahkan bahan dengan ukuran partikel tertentu.

Roda klasifikasi aliran udara adalah bagian utama untuk mengontrol ukuran partikel bubuk, dan partikel yang dihasilkan dengan kecepatan tinggi berdiameter halus. API yang dihancurkan bergerak ke roda klasifikasi dengan aliran udara, dan partikel halus melewati pengklasifikasi aliran udara dan memasuki pemisah siklon dan pengumpul debu dengan aliran udara, tetapi beberapa partikel tersangkut di celah roda klasifikasi karena viskositas dari API dan struktur impeller. , Setelah beberapa waktu, itu akan semakin menempel pada roda perataan, dan akhirnya menyebabkan penyumbatan.

Melalui pemahaman tentang prinsip kerja dan karakteristik pabrik jet bed terfluidisasi, kesulitan pembersihan pabrik jet bed terfluidisasi dengan gradasi impeller akan relatif tinggi, dan material yang lengket akan menyebabkan beberapa kerugian material tidak dapat dihindari, tetapi ukuran partikelnya D nilai output relatif tinggi. Jika pabrik aliran udara tipe cakram digunakan tanpa roda pengklasifikasi, situasi material yang lengket akan jauh lebih baik

Bidang industri dan pabrik jet mana yang merupakan "mitra terbaik"?

Pabrik jet terutama merupakan peralatan penghancur yang mengandalkan tumbukan partikel untuk operasi penghancuran. Prinsip kerja dasarnya adalah untuk mempercepat udara terkompresi menjadi aliran udara subsonik atau supersonik melalui nosel Laval, dan jet yang dikeluarkan mendorong material untuk bergerak dengan kecepatan tinggi, sehingga material bertabrakan, gesekan dan geser dan remuk. Bahan bubuk ini akan dipindahkan ke area klasifikasi dengan aliran udara untuk klasifikasi. Bahan yang memenuhi persyaratan ukuran partikel dikumpulkan oleh pengumpul, dan bahan yang tidak memenuhi persyaratan ukuran partikel dikembalikan ke ruang penghancur untuk melanjutkan penghancuran hingga mencapai ukuran partikel yang diperlukan dan ditangkap.

Dengan kemajuan teknologi yang terus menerus. Pabrik jet baru terus dikembangkan, membuatnya lebih mudah dibersihkan, strukturnya lebih sederhana, dan lebih mudah dipasang. Saat ini, pabrik jet banyak digunakan di banyak industri. Bahkan memainkan peran yang tak tergantikan di beberapa lini produksi.

1. Bahan baku farmasi

Sangat diperlukan untuk minum obat ketika Anda sakit. Agar obat dapat diserap sepenuhnya oleh sistem tubuh manusia untuk memberikan khasiatnya, industri farmasi umumnya memiliki persyaratan ukuran partikel tertentu untuk sebagian besar bahan baku. Penelitian terkait medis menunjukkan bahwa dalam sediaan farmasi padat, ukuran partikel obat memengaruhi laju disolusi dan pelepasan obat dari mesin, yang pada gilirannya memengaruhi kemanjuran, bioavailabilitas, dan ketersediaan obat. Khusus untuk obat padat yang sulit larut, semakin kecil ukuran partikelnya, semakin cepat laju disolusinya dan semakin banyak penyerapan obat.

2. bubuk obat cina

Tidak ada panas yang menyertai dalam proses penghancuran pabrik jet, dan suhu penghancuran rendah, karena juga cocok untuk penghancuran obat tradisional Tiongkok, terutama bahan obat yang sensitif terhadap panas. Pulverizer tradisional memiliki keterbatasan tertentu dalam pengawetan bahan aktif obat tradisional China, namun penggunaan jet pulverizer dapat membuat mikronisasi bahan obat China, mempercepat pembubaran bahan aktif obat tradisional China, meningkatkan laju disolusi, dan meningkatkan kecepatan dan tingkat penyerapan.

3. Serbuk pestisida

Bahan baku pestisida harus melalui proses tertentu untuk membentuk suatu bentuk sediaan tertentu sebelum dapat digunakan. Jika ingin dibuat menjadi bubuk dan butiran, maka langkah yang sangat diperlukan adalah penghancuran bahan baku pestisida. Jika pabrik jet digunakan, ukuran partikel bubuk dari bahan baku pestisida dapat dihancurkan hingga 5-10 μm setelah penghancuran sangat halus, dan keseragaman, dispersibilitas, dan area kontak obatnya meningkat secara signifikan. Tidak hanya efek bakterisidal, insektisida, dan herbisida yang meningkat secara signifikan, tetapi juga jumlah pestisida yang digunakan dapat sangat dikurangi.

4. Bahan kimia, oksida, mineral non-logam dan bahan baru lainnya

Akhirnya, ada bahan kimia, oksida, dan produk mineral non-logam yang tak terhitung jumlahnya. Inti dari pabrik jet adalah sejenis peralatan yang menghancurkan partikel besar menjadi partikel kecil, sehingga selama ada permintaan, pabrik jet dapat dipilih untuk produksi.

Konfigurasi pabrik jet dapat disesuaikan dengan kebutuhan pelanggan. Beberapa bagian dapat dibuat dari keramik (silikon oksida, zirkonia, silikon karbida, dll.), paduan kekerasan tinggi, dll., untuk mengatasi berbagai masalah dalam proses penghancuran. Misalnya, sistem peralatan penghancur aliran udara yang didedikasikan untuk bahan baterai akan dilindungi dengan tambalan keramik, pelapis keramik, pelapis keramik, dll. untuk menghindari polusi besi selama proses penghancuran dan memastikan kemurnian bahan yang dihancurkan. Saat ini, dalam produksi aktual, hasil yang baik telah dicapai dalam penghancuran silikon oksida, litium besi fosfat, litium karbonat, dan bahan lainnya.

Bahan yang dihaluskan oleh aliran udara memiliki karakteristik ultrafine ultrapure, permukaan partikel halus, ukuran partikel teratur, aktivitas tinggi, dll. Industri adalah pilihan yang cukup bagus.

Apa saja teknologi spheroidisasi bubuk?

Dengan perkembangan industri, teknologi bubuk, terutama teknologi dan peralatan spheroidisasi partikel, telah menarik lebih banyak perhatian dari industri. Serbuk bulat memiliki keunggulan yang tidak dimiliki oleh serbuk biasa, seperti luas permukaan spesifik yang tinggi, kerapatan tap yang tinggi, dan fluiditas yang baik. Ini banyak digunakan dalam baterai lithium-ion, makanan, obat-obatan, industri kimia, bahan bangunan, pertambangan, mikroelektronika, pencetakan 3D dan industri lainnya, dan secara bertahap menjadi bahan baru yang tak tergantikan. Persiapan partikel bola berkualitas tinggi selalu menjadi fokus dan kesulitan industri.

Metode spheroidisasi dampak aliran udara berkecepatan tinggi

Saat ini, metode spheroidisasi dampak aliran udara berkecepatan tinggi memiliki keunggulan akurasi klasifikasi tinggi, akurasi klasifikasi yang dapat disesuaikan, dan kapasitas produksi yang besar, sehingga banyak digunakan di bidang grafit alami, grafit buatan, dan perawatan spheroidisasi partikel semen.

Prinsip dari metode ini adalah sebagai berikut: pabrik dampak aliran udara berkecepatan tinggi menggunakan rotator yang berputar dengan kecepatan tinggi di sekitar sumbu horizontal atau vertikal untuk mengarahkan material ke serangkaian tindakan dari aliran udara berkecepatan tinggi, tumbukan palu, gesekan, dan geser untuk mendapatkan bubuk ultra halus. Bahan berkualitas diperoleh melalui pengumpulan klasifikasi. Kuncinya adalah meningkatkan indikator produk seperti kebulatan partikel, kerapatan tap, hasil spheroidisasi, distribusi ukuran partikel, dll. .

Mengambil proses spheroidisasi grafit serpihan alami sebagai contoh, secara kasar dapat dibagi menjadi empat langkah, yaitu, membengkokkan — menggembungkan — menyerap — memadatkan.

Aplikasi bubuk spheroidizing umum

1. Bubuk bahan anoda baterai lithium-ion

Grafit alami memiliki karakteristik akuisisi yang mudah dan kinerja elektrokimia yang sangat baik, dan banyak digunakan dalam bahan anoda baterai lithium-ion. Grafit buatan memiliki keunggulan kinerja siklus yang baik, biaya rendah dan struktur yang stabil, sehingga secara bertahap menjadi fokus penelitian. Grafit bulat memiliki keunggulan kapasitas laju tinggi, efisiensi Coulomb tinggi, kapasitas ireversibel rendah, distribusi ukuran partikel pekat, luas permukaan spesifik kecil, dan kerapatan tap tinggi. Saat ini, grafit serpihan alami dan grafit buatan terutama memperoleh grafit bulat melalui dampak aliran udara berkecepatan tinggi. Meningkatkan kinerja elektrokimia.

2. Serbuk silika bulat

Serbuk mikrosilika bulat memiliki bentuk yang baik, kemurnian kimia yang tinggi, dan kandungan unsur radioaktif yang rendah. Penerapannya dapat sangat mengurangi koefisien ekspansi termal senyawa kemasan plastik dan meningkatkan stabilitas termal senyawa kemasan plastik. Oleh karena itu, banyak digunakan dalam produksi sirkuit terpadu. Bahan pengisi paket yang paling penting dalam sirkuit terpadu.

3. Serbuk semen bulat

Semen biasa memiliki karakteristik berpori dan struktur pori yang kompleks, yang akan mengurangi fluiditas dan mengeras secara bertahap selama reaksi hidrasi. Spheroidisasi semen biasa untuk mendapatkan semen sferis dapat meningkatkan sifat fisik material dalam aspek-aspek berikut: mengurangi kebutuhan air, mengurangi porositas, meningkatkan fluiditas, dan meningkatkan kekuatan semen.

Teknologi Pemanfaatan Residu Limbah yang Mengandung Kalsium dan Magnesium Secara Komprehensif

Secara umum, limbah jenis kalsium-magnesium mengacu pada limbah industri di mana kandungan senyawa kalsium atau senyawa magnesium menempati urutan pertama di antara semua komponen dalam residu limbah, atau jumlah senyawa kalsium dan kandungan senyawa magnesium menyumbang lebih dari 50% dari total limbah. total sisa limbah (basis kering). Residu limbah kalsium-magnesium yang umum termasuk terak kalsium karbida, terak alkali, tailing fosfor, residu limbah saponifikasi susu kapur, dll.

1. Residu limbah jenis Ca(OH)2

Mengambil bubuk terak kalsium karbida proses kering sebagai contoh, produk kalsium karbonat ringan dengan kemurnian tinggi dan residu netral yang tidak larut masing-masing diperoleh melalui langkah-langkah berturut-turut seperti pencernaan dan pencucian, penyaringan dan pencucian, karbonisasi CO2 filtrat, serta pengeringan dan penggilingan. Yan Xin dkk. mengusulkan untuk menggunakan batu kapur untuk menghasilkan kalsium karbida sebagai pemimpin, menggunakan terak kalsium karbida dan CO2 surplus industri sebagai bahan baku, dan mewujudkan produksi bersama asetilena, kalsium karbonat ringan dan semen kelas makanan. Proses ini mencapai tujuan "makan kering dan peras" unsur kalsium dalam batu kapur.

2. Residu limbah jenis Ca(OH)2 magnesium tinggi

Residu limbah saponifikasi mengandung CaCO3 dan Ca(OH)2, dan kaya akan Mg(OH)2, yang dapat diklasifikasikan sebagai residu limbah Ca(OH)2 magnesium tinggi, dan proses pemanfaatannya yang lengkap dan komprehensif relatif rumit. Pindahkan residu limbah saponifikasi ke alat destruksi dan ekstraksi, dan lakukan pengadukan yang cukup, reaksi destruksi, reaksi pelindian NH4Cl, dan pemisahan filtrasi pada suhu tertentu; larutan pelindian yang diperoleh dipindahkan ke perangkat karbonisasi untuk reaksi karbonisasi CO2 I, dan suhu reaksi serta pH dikontrol, setelah penyaringan, pencucian dan pengeringan, diperoleh kalsium karbonat ringan, dan filtrat diedarkan untuk reaksi pelindian. Tambahkan jumlah air yang sesuai ke residu filter setelah pencucian dan aduk sepenuhnya, kemudian lewati CO2 untuk melakukan reaksi karbonisasi II, saring dan pisahkan setelah reaksi karbonisasi II, filtrat yang diperoleh adalah larutan magnesium bikarbonat, larutan magnesium bikarbonat dapat langsung diuapkan dan didekomposisi untuk mendapatkan produk MgCO3, residu filter yang diperoleh Ini adalah residu netral yang tidak larut.

Residu limbah saponifikasi dapat dipisahkan dan dipulihkan menjadi kalsium karbonat ringan dengan kemurnian tinggi melalui pencernaan dan pencucian, reaksi karbonisasi CO2 I, reaksi karbonisasi CO2 II, dekomposisi termal, pemisahan filtrasi berganda dan reaksi kimia lainnya serta pemisahan filtrasi dan unit operasi lainnya. , MgCO3 dua bahan kimia baru dan residu netral yang tidak larut, sehingga residu limbah saponifikasi dapat dimanfaatkan sepenuhnya secara komprehensif, sambil mengonsumsi CO2 dalam jumlah besar, untuk mencapai nol pembuangan tiga limbah, ini adalah teknologi baru dan terobosan yang sama sekali berbeda dari Pemanfaatan komprehensif residu limbah saponifikasi yang ada, Manfaat sosial, manfaat lingkungan dan manfaat ekonominya sangat jelas.

3. Residu limbah magnesium CaCO3 yang tinggi

Serbuk tailing fosfor mengalami reaksi lima langkah termasuk reaksi kalsinasi, pencernaan dan reaksi pencucian, reaksi karbonisasi cair pencucian I, reaksi karbonisasi terak pencucian II, reaksi karbonasi II reaksi amonifikasi filtrat, dll. Setelah penyaringan dan pemisahan berulang, pengeringan dan penggilingan dan fisik lainnya Setelah operasi unit, tiga produk termasuk kalsium karbonat ringan kelas makanan, Mg(OH)2 dan konsentrat fosfor dapat diperoleh masing-masing.

Setelah sejumlah besar CaCO3 dan MgCO3 dalam tailing fosfor dipisahkan, mereka masing-masing menjadi produk kalsium karbonat ringan dan produk Mg(OH)2 kelas makanan. Residu berupa konsentrat fosfor dengan fraksi massa P2O5 lebih dari 30%. Seluruh proses pemisahan telah menghasilkan produk 3A dengan nilai tambah tinggi, sehingga tailing fosfor telah dimanfaatkan secara penuh dan menyeluruh.

4. Analisis manfaat pemanfaatan sisa limbah secara menyeluruh

Eksperimen telah membuktikan bahwa fraksi massa CaCO3 dalam produk dapat mencapai 99,9%, dan kandungan unsur berbahaya seperti kadmium, arsenik, timbal, dan merkuri jauh di bawah standar nasional untuk kalsium karbonat ringan food grade atau tidak dapat dideteksi. . Dapat dilihat bahwa kalsium karbonat ringan dengan kemurnian tinggi dan keputihan tinggi ini dapat sepenuhnya digunakan sebagai kalsium karbonat kelas elektronik dan kalsium karbonat food grade, nilainya akan 2 ~ 3 kali lipat harga kalsium karbonat ringan biasa, dan manfaat ekonominya , manfaat lingkungan dan manfaat sosial dapat diharapkan cukup besar.

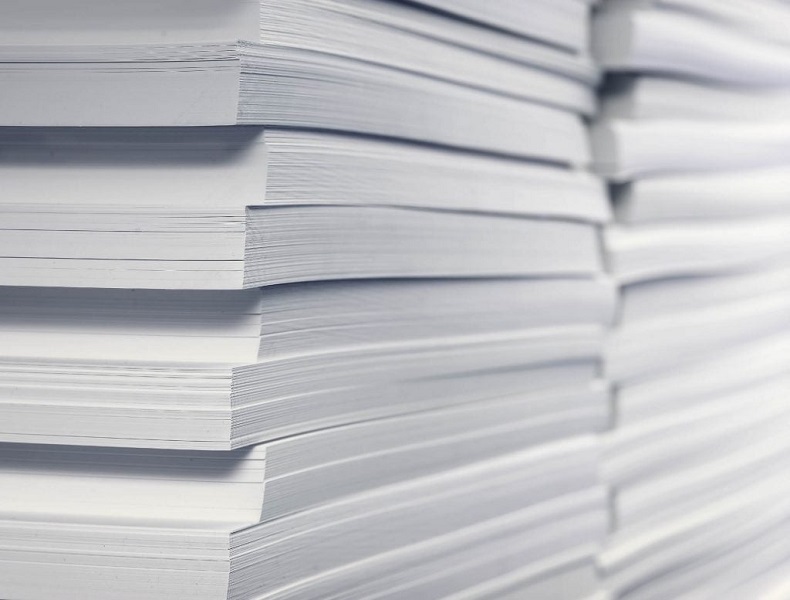

7 jenis kalsium karbonat yang biasa digunakan dalam industri kertas

Industri kertas adalah salah satu pasar terbesar untuk kalsium karbonat. Sebagai pengisi dan pigmen pelapis pembuatan kertas yang penting, kalsium karbonat kaya akan sumber dan harganya murah; partikel halus dan tingkat keputihan yang tinggi dapat meningkatkan keburaman kertas secara signifikan; kecepatan penyerapan tinta cepat dapat meningkatkan penyerapan tinta kertas; itu bisa membuat kertas lebih lembut, lebih kencang dan lebih mengkilap; itu memiliki sedikit efek pada kekuatan fisik kertas.

Saat ini, jenis kalsium karbonat yang umum digunakan dalam industri kertas terutama meliputi kalsium karbonat berat, kalsium karbonat ringan, kalsium karbonat nano, kalsium karbonat campuran, kalsium karbonat termodifikasi, kumis kalsium karbonat, dan bubur kalsium karbonat.

1. Kalsium karbonat berat

Kalsium karbonat tanah digunakan sebagai pengisi kertas, dan jumlah penambahannya relatif tinggi, yang memiliki sedikit efek pada kekuatan kertas dan efek ukuran, dan memiliki kinerja pembuatan kertas yang baik. Kerugiannya adalah keputihan dan keburaman kertas agak buruk, dan perlu ditambahkan dispersan.

Kalsium karbonat tanah terutama digunakan sebagai pengisi kertas cetak, kertas tulis, kertas kantor dan kertas iklan selain kertas rokok, kertas saring dan kertas informasi khusus dengan jumlah rendah.

2. Kalsium karbonat ringan

Sebagai pengisi kertas, kalsium karbonat ringan dapat membuat kertas memiliki opasitas tinggi, keausan rendah pada mesin kertas, dan tidak perlu menambahkan dispersan. Kerugiannya adalah luas permukaan spesifiknya besar, yang akan merusak efek ukuran; retensi airnya kuat, yang tidak kondusif untuk peningkatan kecepatan mesin kertas.

3. Nano kalsium karbonat

Setelah menambahkan pengisi nano-kalsium karbonat dalam proses pembuatan kertas, kertas memiliki karakteristik sebagai berikut: dapat memperlambat penuaan kertas, sehingga kertas dapat disimpan lebih lama; itu dapat membuat kertas menyerap sejumlah sinar ultraviolet; itu membuat kertas tidak mudah menguning atau pudar Rapuh, dan memiliki sifat isolasi yang baik, dll.

Sebagai pengisi pembuatan kertas, nano-kalsium karbonat umumnya digunakan dalam produksi produk kertas khusus, seperti popok, pembalut wanita, kertas cetak jet warna, handuk kertas, dan film bernapas.

4. Campuran kalsium karbonat

Campuran kalsium karbonat (HCC) adalah dengan menggunakan polimer ionik untuk menyiapkan campuran kalsium karbonat tanah dan kalsium oksida menjadi pra-penggumpalan, dan kemudian memperlakukan pra-penggumpalan dengan karbon dioksida untuk membentuk kalsium karbonat baru antara GCC dan akhirnya membentuk kalsium asam karbonat produk. Proses persiapan kalsium karbonat pasca-campuran kira-kira sama dengan proses persiapan HCC, kecuali bahwa agregat pertama hanya dibentuk dari kalsium karbonat tanah, dan setelah pra-penggumpalan kalsium karbonat tanah disiapkan, jumlah kalsium oksida yang sama dengan proses HCC ditambahkan, dan kemudian karbon dioksida disuntikkan. Kalsium karbonat baru terbentuk di bagian luar agregat pertama GCC, dan produk akhir kalsium karbonat adalah kalsium karbonat pasca-campuran (PostHCC atau pHCC).

5. Modifikasi kalsium karbonat

Modifikasi permukaan kalsium karbonat dapat memberikan kalsium karbonat dengan sifat fisik dan kimia yang sangat baik. Sebagai contoh, kitosan digunakan untuk memodifikasi lapisan organik precipitated calcium carbonate (PCC) dengan metode presipitasi alkali. Setelah modifikasi, kinerja penyaringan air dari bubur yang diisi sedikit meningkat, dan kelarutannya juga berubah. Indeks tarik kertas meningkat secara signifikan.

6. Kumis kalsium karbonat

Kumis kalsium karbonat milik struktur kristal kalsium karbonat aragonit, memiliki modulus elastisitas tinggi, tahan panas, ketahanan aus dan insulasi panas dan sifat baik lainnya, dan memiliki bahan kumis dengan rasio aspek besar, serat pendek dan diameter kecil (tingkat Mikron) dan karakteristik kekuatan tinggi.

7. Bubur kalsium karbonat

Praktik telah membuktikan bahwa penggunaan bubur kalsium karbonat memiliki keunggulan yang lebih kuat daripada kalsium padat. Di satu sisi, bubur kalsium belum melalui proses pengeringan, yaitu tanpa gesekan dan tumbukan mekanis, dan sepenuhnya mempertahankan bentuk kristal yang terbentuk secara alami, serta bentuk dan ukurannya cenderung lebih konsisten. Di sisi lain, bubur kalsium tidak mengalami gesekan dan tumbukan mekanis, dan puing-puing kristal lebih sedikit, dan ujung bentuk kristal mempertahankan keadaan tumpul aslinya, dan hampir tidak ada kerusakan.

Kalsium karbonat berat, kalsium karbonat ringan, nano-kalsium karbonat, kalsium karbonat campuran, kalsium karbonat aktif, kumis kalsium karbonat, dll. memiliki keunggulannya sendiri sebagai bahan pengisi pembuatan kertas. Oleh karena itu, pemilihan kalsium karbonat harus ditentukan sesuai dengan persyaratan proses produksi kertas yang sebenarnya. Tentu.

Metode produksi kalsium hidroksida dan penerapannya di bidang pangan

Kalsium hidroksida, juga dikenal sebagai kapur mati atau kapur mati, umumnya berbentuk bubuk, dengan berbagai macam bahan baku dan biaya rendah. Ini banyak digunakan dalam makanan, obat-obatan, industri kimia, pengolahan air minum dan bidang lainnya.

Metode Produksi Kalsium Hidroksida

Kalsium hidroksida diperoleh dengan reaksi kimia kalsium oksida dan air. Batu kapur mentah dibersihkan dan dikalsinasi pada suhu tinggi untuk mendapatkan kapur tohor (kalsium oksida). Ada dua proses untuk memproduksi kalsium hidroksida dari kapur tohor: metode kering dan metode basah.

Produksi kering kalsium hidroksida adalah metode pemrosesan yang umum saat ini. Dapat mewujudkan produksi otomatis, proses produksinya ramah lingkungan, outputnya besar, kualitasnya stabil, kalsium hidroksida yang dihasilkan tidak mengandung kotoran, dan memiliki aktivitas yang baik. Ini secara bertahap menjadi teknologi pemrosesan arus utama.

Produk kalsium hidroksida yang dihasilkan oleh proses kering lebih banyak digunakan daripada kalsium hidroksida susu, terutama digunakan dalam industri kimia, perlindungan lingkungan, konstruksi, makanan, medis dan bidang lainnya, dan penyimpanan dan transportasi juga lebih nyaman.

Aplikasi Kalsium Hidroksida di Bidang Pangan

(1) Kalsium

Ada hampir 200 jenis olahan kalsium di pasaran, termasuk kalsium karbonat, kalsium sitrat, kalsium laktat, dan kalsium glukonat. Kalsium hidroksida banyak digunakan sebagai bahan baku dalam industri produksi kalsium, di antaranya adalah kalsium glukonat.

(2) susu bubuk

Kalsium hidroksida sebagai pengatur keasaman dapat digunakan pada susu bubuk (termasuk susu bubuk manis), krim susu bubuk dan produk modulasinya, makanan formula bayi, dan jumlah penggunaannya sesuai dengan kebutuhan produksi.

(3) Tahu nasi dan mie es jeli

Gunakan beras yang sudah direndam, tambahkan air, giling menjadi santan, tambahkan air jeruk nipis, aduk rata, panaskan, dan aduk hingga santan matang dan kental. Tuang susu beras rebus ke dalam cetakan, dan setelah benar-benar dingin, dapat dipotong kecil-kecil dengan pisau, dan dibuatlah tahu nasi.

(4) Telur yang diawetkan

Jeruk nipis, soda abu, dan abu tumbuhan digunakan sebagai bahan baku untuk membuat pasta dan membungkusnya di permukaan telur. Setelah beberapa waktu, itu menjadi telur yang diawetkan yang dapat dimakan langsung melalui reaksi kimia. Ketika protein bertemu dengan alkali yang kuat, secara bertahap akan menjadi air jernih. Jika larutan alkali terus memasuki telur melalui membran semipermeabel, maka alkalinitas akan terus meningkat, dan molekul protein dasar akan mulai berpolimerisasi dan viskositas akan meningkat secara bertahap, berubah menjadi gel dan membentuk telur yang diawetkan. Jika alkali berlebihan akan merusak kualitas telur yang diawetkan.

(5) Makanan konjac

Ada sejarah 2.000 tahun dalam produksi rakyat dan penggunaan makanan gel konjac di negara kita. Metode produksinya adalah menambahkan 30-50 kali jumlah air ke bubuk konjac, aduk menjadi pasta, tambahkan 5% -7% kalsium hidroksida bubuk konjac, campur dan padatkan.

(6) Produksi gula

Dalam proses pembuatan gula, kalsium hidroksida digunakan untuk menetralkan asam dalam sirup, kemudian karbon dioksida dimasukkan untuk membuat sisa kalsium hidroksida mengendap dan disaring, sehingga mengurangi rasa asam gula. Itu juga dapat bergabung dengan sukrosa untuk membentuk garam sukrosa, sehingga dapat digunakan untuk desugaring molase atau pemurnian gula.

(7) Lainnya

Kalsium hidroksida digunakan sebagai penyangga, penetral, dan bahan pengawet untuk produk bir, keju, dan kakao. Karena penyesuaian pH dan fungsi koagulasi, ini juga dapat digunakan dalam sintesis obat, aditif makanan, HA biomaterial berteknologi tinggi, aditif pakan VC fosfat, dan kalsium naftenat, kalsium laktat, kalsium sitrat, dan Aditif untuk industri gula, pengolahan air dan sintesis bahan kimia organik bermutu tinggi lainnya. Sangat membantu untuk menyiapkan pengatur keasaman dan sumber kalsium seperti produk setengah daging yang dapat dimakan, produk konjac, produk minuman, dan enema medis.