Pengenalan dan penerapan bubuk non-logam - bubuk mika

Mika adalah istilah umum untuk mineral kelompok mika. Ini adalah aluminosilikat logam seperti kalium, magnesium, besi, dan lithium. Strukturnya berlapis-lapis. Dari segi pembentukannya, dapat dibedakan menjadi dua jenis yaitu mika alam dan mika buatan. Tambang mika alami terutama meliputi biotit, phlogopite, muscovite, lepidolite, sericite, green mica, iron lepidolite, dll. Muscovite, sericite, phlogopite dan lepidolite adalah yang paling banyak digunakan dalam industri. Mika sintetis adalah komponen yang ditiru orang mika. Oksida logam dicampur sesuai dengan proporsi tertentu dan kemudian dilebur pada suhu tinggi. Selama proses pendinginan, mereka mengkristal ulang untuk membentuk kristal mika murni.

1. Moskow

Moskow adalah yang paling banyak digunakan dalam industri. Bubuk mika ultrafine dapat digunakan sebagai pengisi fungsional dalam plastik, cat, cat, karet, dll., Yang dapat meningkatkan kekuatan mekaniknya, meningkatkan ketangguhan, daya rekat, anti penuaan, dan ketahanan terhadap korosi. Dalam industri, ini terutama digunakan untuk insulasi dan ketahanan panasnya, serta ketahanan asam, ketahanan alkali, ketahanan kompresi dan sifat pengelupasan, dan digunakan sebagai bahan isolasi untuk peralatan listrik dan peralatan listrik; kedua, digunakan untuk pembuatan ketel uap dan tungku untuk tungku peleburan jendela dan bagian mekanis. Keripik mika dan bubuk mika dapat diolah menjadi kertas mika, dan juga dapat menggantikan lembaran mika untuk menghasilkan berbagai bahan isolasi dengan biaya rendah dan ketebalan yang seragam.

2. Serisit

Agregat mineral serisit adalah mawar, daging merah, hijau abu-abu, ungu abu-abu muda, abu-abu abu-abu tua dan sebagainya. Tapi bedaknya putih semua. Ketika besi memasuki kisi, bedak berwarna putih dengan abu-abu, dan putihnya berkurang. Serisit berbentuk sisik halus (umumnya <0,01mm) dan terasa licin. Sericite memiliki kilau sutera yang kuat, transparan hingga tembus cahaya. Ini memiliki transmisi cahaya sedang dan tingkat penutup, dan memiliki kemampuan untuk memantulkan sinar ultraviolet. Properti di atas menentukan keunikan aplikasi serisit. Karena serisit umumnya berbentuk sisik-sisik kecil, maka banyak digunakan pada industri coating, industri kertas, industri kimia harian dan industri karet dan plastik.

3. Phlogopite

Phlogopite alami memiliki phlogopite gelap dan phlogopite terang. Phlogopite dicirikan oleh belahan mika yang lengkap, warna kuning kecokelatan dan pantulan seperti emas. Ini banyak digunakan dalam industri bahan bangunan, industri proteksi kebakaran, agen pemadam kebakaran, batang las, plastik, isolasi listrik, pembuatan kertas, kertas aspal, karet, pigmen mutiara dan industri kimia lainnya.

4. Mika sintetis

Mika sintetik, juga dikenal sebagai fluorine phlogopite, dibuat dengan meniru komposisi dan struktur mika alami dan menggunakan kuarsa dan bahan mentah lainnya melalui peleburan suhu tinggi dan kristalisasi suhu konstan. Dibandingkan dengan mika alami, mika sintetis tidak terlalu dibatasi oleh kondisi sumber daya alam, strukturnya mirip dengan mika alami, dan kemurnian, transparansi, insulasi, dan ketahanan suhu tinggi lebih baik daripada mika alami, sehingga dapat digunakan sepenuhnya dalam beberapa aplikasi industri . Mengganti atau bahkan melampaui mika alami, ia memiliki vitalitas dan prospek pengembangan yang kuat. Ini adalah bahan baru dari kristal non-logam serpihan yang disintesis secara artifisial dengan signifikansi strategis. Tujuan utama mika sintetis saat ini adalah untuk menghancurkan mika menjadi bubuk mika dengan berbagai ukuran partikel. Industri aplikasinya meliputi pelapis, karet, plastik, kertas mika, keramik mika, bahan penyerap gelombang sintetis khusus, pelat pemanas listrik mika sintetis, keramik yang dapat dikerjakan dan pigmen mutiara mika sintetis dan aplikasi lainnya.

Keuntungan penggilingan kering

1. Proses produksinya sederhana, tanpa peralatan yang berlebihan dan jalur produksi yang panjang;

2. Tidak perlu air dan energi panas, lebih sedikit permintaan energi;

3. Dibandingkan dengan metode basah, harga produk akhir rendah, dan kinerja biaya lebih tinggi untuk beberapa produk kelas pengisi yang tidak terlalu menuntut;

4. Efisiensi produksi relatif lebih tinggi dibandingkan metode basah.

Mengapa Anda memerlukan pulverizer prima untuk proses pra-pemrosesan pulverisasi?

Saat ini, banyak bahan yang perlu disajikan dalam berbagai bentuk sesuai dengan cara orang menggunakannya. Misalnya, bahan obat Cina, pengguna perlu membuatnya menjadi pelet, menghancurkannya menjadi bubuk, dan sebagainya. Premis menyelesaikan langkah-langkah ini membutuhkan penghancur baja tahan karat sebagai dasar untuk prosedur pra-pemrosesan mereka. Semprotan stainless steel perlu menghancurkan bahan-bahan besar ini menjadi potongan-potongan kecil terlebih dahulu, lalu menggilingnya menjadi bubuk atau membuat pil sesuai permintaan. Mengapa tidak bisa digiling saja menjadi bubuk dengan penggiling? Apakah Anda perlu membeli pulverizer ultrafine lainnya?

Arti penting dari ultrafine pulverizer terletak pada:

Pertama, biarkan bahan ditumbuk menjadi bubuk lebih cepat dan efektif. Pertama-tama gunakan penghancur kasar untuk menghancurkan bahan-bahan besar berbentuk aneh itu menjadi potongan-potongan kecil. Untuk penghancuran sekunder, penghancur ultrafine jauh lebih mudah dan nyaman, dan bubuk yang dihasilkan lebih halus, dan hasilnya meningkat pada saat yang bersamaan.

Kedua, pertahankan penggunaan pulverizer. Mencegah penghancur dari penghancuran langsung bahan-bahan dengan kekerasan besar, diameter besar dan viskositas berat melindungi penghancur sampai batas tertentu.

Ketiga, dedust materi. Penggiling ultrafine dilengkapi dengan perangkat penghapus debu, yang dapat menghilangkan debu dari bahan dalam proses penghancuran dalam kisaran tertentu, secara efektif memperbaiki lingkungan kerja.

Bahan Apa Yang Dapat Digiling Penggilingan Jet?

Bubuk kristal atau rapuh apa pun dapat digiling di pabrik jet. Bahan basah juga dapat dengan cepat dikeringkan dan digiling secara bersamaan menggunakan udara panas atau uap super panas.

Apa karakteristik produk penggilingan jet?

Salah satu karakteristik terpenting dari produk penggilingan jet adalah peningkatan luas permukaan yang dramatis. Ketika dikurangi menjadi 5 mikron, produk 30-mesh memiliki peningkatan jumlah partikel 1.643.000 kali lipat dan peningkatan luas permukaan 118 kali lipat. Ini mempersingkat waktu reaksi bahan kimia. Potensi obat meningkat dengan bertambahnya luas permukaan, sehingga diperlukan dosis obat yang lebih rendah untuk melakukan pekerjaan yang sama. Obat untuk penderita asma perlu masuk jauh ke dalam paru-paru, dan partikel dalam obat, yang terdiri dari partikel yang sangat halus, bergerak lebih dalam lagi. Sebuah pabrik jet menggiling bubuk obat cukup halus untuk melewati jarum suntik. Pengisi dan ekstender seperti produk tanah liat dan silika digiling dengan tepat untuk digunakan dalam kertas halus dan produk plastik. Pestisida jetmill, herbisida, dan produk terkait tanaman lainnya akan menggunakan lebih sedikit bahan aktif untuk menutupi area permukaan yang lebih luas, sehingga mengurangi biaya.

Peralatan penggilingan ultrafine medis - pabrik jet

Mikronisasi bahan baku dapat secara signifikan meningkatkan kelarutan obat yang sulit larut, dan laju disolusi sediaan padat yang dibuat dari bubuk ultrafine obat yang sulit larut dapat memenuhi persyaratan evaluasi konsistensi domestik. Pabrik jet adalah salah satu komponen terpenting dalam peralatan penghancuran ultrahalus, yang dapat menghancurkan material hingga bubuk beberapa mikron. Pabrik jet, juga dikenal sebagai pabrik jet atau pabrik energi aliran, menggunakan aliran udara berkecepatan tinggi atau uap super panas untuk bertabrakan, menggiling, dan memotong bahan untuk menghancurkannya.

Prinsip kerja jet mill dalam proses pembuatan serbuk

Setelah udara terkompresi atau gas inert diberi tekanan di nosel, gaya injeksi cairan elastis berkecepatan tinggi digunakan untuk membuat benturan, geser, benturan dan gesekan yang kuat antara partikel, gas dan partikel, partikel dan dinding dan komponen lainnya. Dan seterusnya. Pada saat yang sama, di bawah aksi gaya sentrifugal dari rotasi aliran udara, atau dikombinasikan dengan pengklasifikasi, partikel kasar dan halus diklasifikasikan untuk mencapai penghancuran sangat halus.

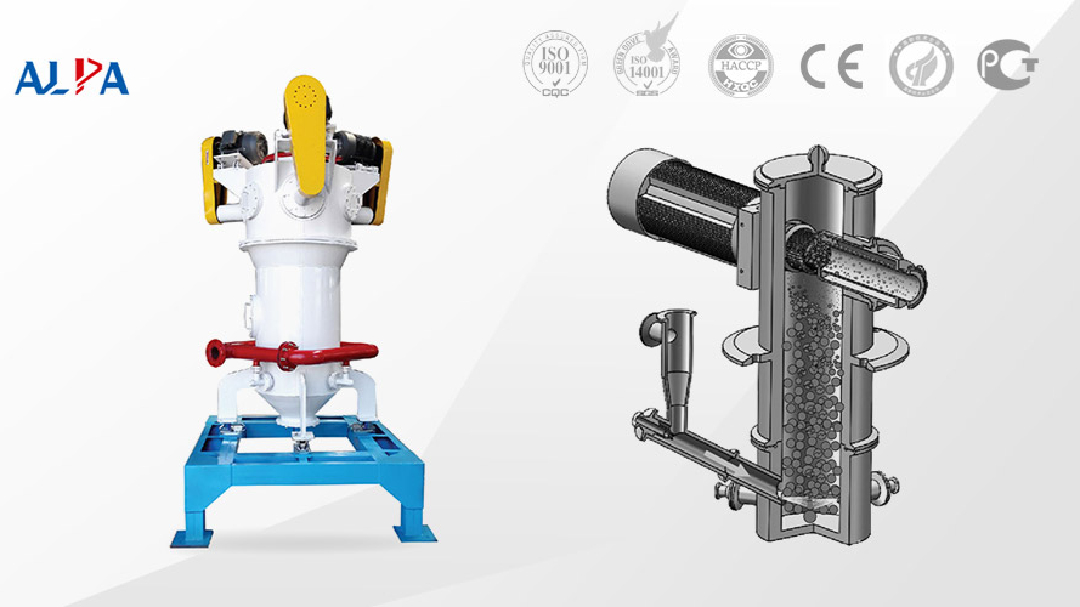

(1) Pabrik jet datar

Pabrik jet datar juga disebut pabrik jet cakram. Prinsip kerja dari jenis peralatan ini adalah udara terkompresi memasuki ruang distribusi udara melalui saluran masuk, yang akan menghasilkan tekanan negatif, dan material memasuki ruang pencampuran, dan kemudian disemprotkan ke ruang penghancur oleh aliran udara berkecepatan tinggi. dikeluarkan dari nosel. ruang. Arah radial nosel dan ruang penghancur memiliki sudut tertentu, sehingga material berputar dengan kecepatan sangat tinggi di bawah aliran udara berkecepatan tinggi yang dikeluarkan dari nosel, dan melakukan gerakan melingkar. Bahan saling bertabrakan, dan dinding bagian dalam ruang penghancur bertabrakan, menggiling, dll., Sehingga bahannya hancur. Bahan kasar yang tidak memenuhi persyaratan dibuang ke dinding untuk terus dihancurkan di bawah aksi gaya sentrifugal, dan serbuk halus memasuki sistem pengumpulan pabrik jet dari pipa saluran keluar penghancur untuk mengumpulkan produk yang dihancurkan.

(2) Pabrik jet fluidized bed (counter-spray).

Pabrik jet fluidized bed (berlawanan jet) adalah pabrik jet yang lebih baru. Prinsip kerja dari fluidized bed counter-jet jet mill adalah bahwa aliran udara melewati sekelompok nozel (nomor > 2) untuk membentuk medan aliran counter-jet di dalam mill, dan material difluidisasi. Bahan-bahan di pabrik jet akan mengalami benturan, gesekan, dan benturan yang kuat antara partikel-partikel di titik persimpangan jet nosel, dan kemudian dihancurkan. Bubuk bubuk melewati pengklasifikasi di bawah aksi tekanan negatif, dan produk yang memenuhi persyaratan dikumpulkan oleh pemisah siklon dan pengumpul debu, sedangkan partikel kasar yang tidak memenuhi persyaratan dikembalikan ke area penghancuran untuk penghancuran di bawah pengaruh gravitasi.

Karakteristik pabrik jet untuk penggilingan obat

1. Kisaran distribusi ukuran partikel sempit, dan ukuran partikel rata-rata baik-baik saja

Melalui proses penghancuran aliran udara bertekanan tinggi dan gaya sentrifugal dari rotasi aliran udara dari pengklasifikasi presisi, klasifikasi otomatis dari berbagai ukuran partikel direalisasikan. Distribusi ukuran partikel dari produk yang diperoleh sempit, ukuran partikel rata-rata halus, dan ukuran partikel D50 antara 5 dan 10 μm.

2. Bentuk bubuknya bagus, kemurnian produknya tinggi

Penampilan serbuk yang dihasilkan oleh pabrik jet berbentuk bulat, permukaan partikelnya halus, bentuknya teratur, dispersinya bagus, keausan mekanisnya kecil selama proses penghancuran, dan kemurnian produknya tinggi.

3. Cocok untuk titik leleh rendah dan obat termosensitif

Semprotan jet ditenagai oleh udara terkompresi, dan jet berkecepatan tinggi secara pneumatik menghasilkan efek Joule Thomson. Tabrakan adiabatik pneumatik pada nosel mengurangi suhu sistem penghancuran dan mengimbangi panas yang dihasilkan oleh benturan dan gesekan obat.

4. Penyegelan yang baik, tidak ada polusi

Karena kinerja penyegelan yang baik dari pabrik jet, hasil produknya tinggi; seluruh proses penghancuran dilakukan di bawah tekanan negatif, tanpa kebocoran, tidak mencemari lingkungan, dan dapat dioperasikan secara aseptik.

5. Operasi online penghancuran-pencampuran-pengeringan

Pabrik jet dapat mewujudkan operasi online seperti penghancuran, pencampuran, dan pengeringan, dan juga dapat secara bersamaan memodifikasi bubuk obat. Misalnya, beberapa obat disemprotkan ke dalam cairan selama penghancuran, menutupi dan mengubah partikel.

Pabrik jet telah menjadi pilihan pertama untuk pengembangan berbagai bahan bubuk mikro berkinerja tinggi.

Penghancur dampak keramik, produksi bubuk ultra-halus bebas polusi

Untuk penghancuran mekanis tradisional, umumnya merupakan proses penghancuran bahan dengan menerapkan gaya mekanis seperti geser, ekstrusi, tumbukan, dan penggilingan. Bahan yang dihancurkan harus bersentuhan langsung dengan badan gerinda atau media gerinda, sedangkan badan gerinda tradisional sebagian besar terbuat dari berbagai bahan logam, dan tidak dapat dihindari untuk memasukkan kotoran logam karena abrasi. Oleh karena itu, penerapan penghancur mekanis sangat terbatas di bidang seperti baterai litium, obat-obatan, produk kesehatan, dan makanan yang memerlukan penghancuran bebas polusi.

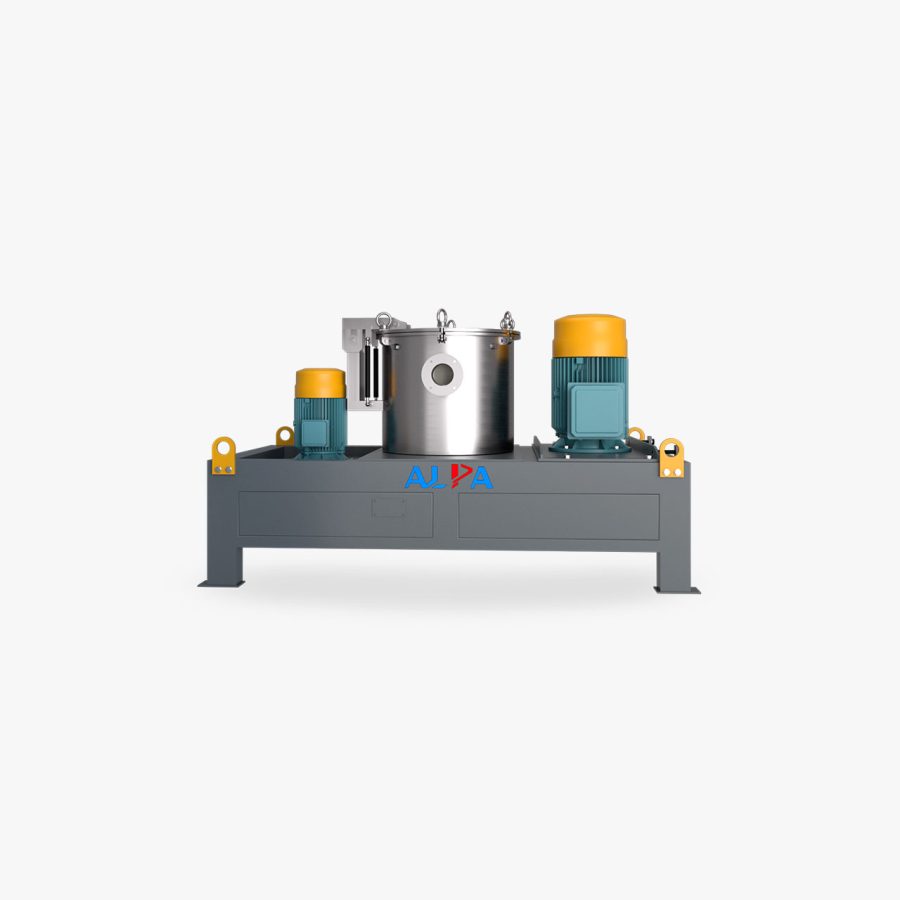

Jika Anda ingin menggunakan penggilingan mekanis di industri tanpa polusi magnet, maka diperlukan desain mesin penghancur. Bagian yang bersentuhan dengan material selama proses penghancuran harus merupakan bagian struktural keramik. Shenfei Powder (Industri Hangsheng) telah mengembangkan dan memproduksi pulverizer ultra-halus mekanik keramik sesuai dengan kebutuhan pelanggan selama penelitian tentang proses penghancuran bahan baterai lithium. Ukuran partikel umpan dari jenis peralatan ini adalah < 3 mm, dan ukuran partikel produk dapat disesuaikan dari 5-100 μm. Seluruh rangkaian peralatan memiliki integrasi sistem yang tinggi, tingkat bubuk halus yang rendah, hasil tinggi, bentuk partikel yang baik, dan kontrol ketat terhadap partikel besar. Ini sangat disukai oleh pengguna baterai lithium.

Prinsip kerja pulverizer ultrafine keramik mekanis adalah bahwa material dikirim secara merata ke ruang pulverisasi oleh sistem pengumpanan, dan mengalami gaya sentrifugal di bawah pengaruh cakram pulverisasi, bertabrakan dengan roda gigi pulverisasi, dan dilumatkan oleh berbagai gaya seperti geser, gesekan, dan tumbukan; produk bergerak ke area klasifikasi dengan aliran udara, dan dipisahkan oleh roda klasifikasi yang dikendalikan oleh konversi frekuensi.

Saat ini, pulverizer ultrafine mekanik keramik yang dikembangkan dan diproduksi oleh bubuk alpa memiliki pengalaman aplikasi selama 20 tahun di industri baterai lithium. Peralatan ini sangat cocok untuk bahan penghancur dengan ukuran partikel lebih dari 5 mikron, dan memiliki karakteristik efisiensi tinggi dan hemat energi. Dengan ledakan pertumbuhan industri energi baru baterai lithium dalam beberapa tahun terakhir, peralatan ini akan menjadi pelengkap yang kuat untuk penerapan peralatan penggilingan jet dan pabrik pasir dalam bahan baterai lithium. Pelanggan dapat memilih proses dan peralatan penghancuran yang lebih ekonomis dan praktis sesuai dengan kebutuhan mereka sendiri untuk penghancuran dan pemrosesan material dengan ukuran partikel yang beragam.

Tentu saja, dalam pengolahan penghancuran obat-obatan, produk perawatan kesehatan, makanan, industri kimia, dll. Yang tidak memerlukan polusi magnetik, penggiling ultrafine mekanis keramik juga merupakan pilihan yang sangat baik.

Pemilihan aplikasi dan peralatan pabrik jet

Dalam beberapa tahun terakhir, karena kinerja superior dari partikel ultrafine terus ditegaskan, semakin banyak peneliti mulai memperhatikan pekerjaan penelitian pembuatan bubuk halus. Sebagai metode persiapan bubuk ultrafine yang penting, teknologi penggilingan jet telah menjadi salah satu metode yang disukai untuk mengembangkan berbagai bahan bubuk mikro berkinerja tinggi.

Pabrik jet, juga dikenal sebagai pabrik jet atau pabrik energi aliran, menggunakan aliran udara berkecepatan tinggi untuk membuat material bertabrakan dengan bagian benturan, benturan, geser, dan efek lainnya untuk dihancurkan. Produk yang diperoleh dengan penghancuran material dengan jet mill memiliki kehalusan yang seragam, distribusi ukuran partikel yang sempit, kemurnian tinggi, permukaan partikel halus, bentuk teratur, dan dispersibilitas yang baik. Selama proses penghancuran, bahannya tidak terlalu tercemar, bahkan lingkungan yang bebas polusi dan steril dapat dicapai, sehingga dapat diterapkan pada penghancuran ultra-halus di bidang seperti makanan dan obat-obatan yang tidak boleh terkontaminasi oleh benda asing. Pabrik jet tidak melepaskan banyak panas selama proses penghancuran, sehingga lebih cocok untuk menghancurkan bahan dengan titik leleh rendah atau sensitivitas panas daripada peralatan penghancur lainnya. Tingkat otomatisasi dalam proses produksi tinggi dan dapat digunakan untuk produksi industri skala besar. Penggilingan jet juga dapat mewujudkan operasi gabungan dari langkah penghancuran dan produksi selanjutnya. Misalnya, penghancuran dan pengeringan bahan dapat dilakukan pada saat yang sama, dan larutan juga dapat disemprotkan selama penghancuran untuk melapisi atau mengubah permukaan bubuk. Namun ada kekurangannya seperti konsumsi energi yang besar.

Jenis Pabrik Jet

Pabrik Jet Spiral

Spiral Jet Mill, juga dikenal sebagai pabrik jet cakram horizontal, adalah pabrik jet paling awal dan paling banyak digunakan di industri. Ini memiliki keunggulan struktur sederhana, pengoperasian yang mudah, penilaian sendiri, dll., Tetapi energi kinetik tumbukan peralatan tidak besar, dan kekuatan penghancurannya rendah. Saat memproses bahan dengan kekerasan tinggi, dinding bagian dalam tubuh akan bertabrakan dan bergesekan dengan keras dengan dinding bagian dalam ruang penggilingan karena aksi bahan dengan aliran udara berkecepatan tinggi, yang akan memperburuk polusi ruang penggilingan dan menyebabkan polusi tertentu pada produk. Sangat cocok untuk berbagai macam bahan, terutama bahan yang terdiri dari berbagai agregat atau agregat.

Pabrik jet kontra-jet

Counter-jet jet mill, juga dikenal sebagai counter-jet jet mill dan reverse jet mill, adalah sejenis peralatan dengan tingkat pemanfaatan energi yang tinggi. Karena proses penghancuran terutama bergantung pada tabrakan berkecepatan tinggi antar partikel, proses ini dapat secara efektif menghindari keausan bagian yang terkena dampak oleh aliran udara berkecepatan tinggi, dan pada saat yang sama memperbaiki masalah kontaminasi material, dan ukuran partikel produk lebih halus; tetapi peralatan tersebut menempati area yang luas, konsumsi energi yang tinggi, dan distribusi ukuran partikel yang luas. Ini sering digunakan untuk menghancurkan bahan yang keras, rapuh dan kental.

Pabrik jet unggun terfluidisasi

Fluidized bed jet mill adalah tipe baru dari jet mill, yang memiliki keunggulan distribusi ukuran partikel yang sempit, efisiensi penghancuran yang tinggi, konsumsi energi yang rendah, polusi produk yang lebih sedikit, dan keausan aksesori yang lebih sedikit, tetapi biaya peralatan relatif tinggi. Karena bahan perlu diolah dalam keadaan terfluidisasi sebelum dapat ditumbuk dan dihancurkan oleh aliran udara, pabrik jet unggun terfluidisasi biasanya membutuhkan bahan yang dihancurkan untuk memiliki kehalusan yang cukup, dan persyaratan untuk bahan dengan kepadatan tinggi lebih jelas. Ini sering digunakan untuk penghancuran prima, pendispersian dan pembentukan bahan dalam resin sintetis, resin fenolik, obat-obatan, kosmetik, keramik canggih, bubuk magnetik, bahan baterai dan industri lainnya.

Di masa depan, tren pengembangan arus utama peralatan penggilingan jet ultra halus terutama akan terwujud dalam peningkatan output mesin tunggal dan pengurangan konsumsi energi per unit produk; meningkatkan kehalusan produk dan memperkuat batas penghancuran peralatan; regulasi online kehalusan produk dan distribusi ukuran partikel, dll.

14 méthodes de traitement de revêtement de surface de poudre ultrafine

La poudre ultrafine fait généralement référence à des particules d'une granulométrie de l'ordre du micron ou du nanomètre. Comparé aux matériaux conventionnels en vrac, il a une surface spécifique, une activité de surface et une énergie de surface plus élevées, de sorte qu'il présente d'excellentes propriétés optiques, thermiques, électriques, magnétiques, catalytiques et autres. En tant que matériau fonctionnel, la poudre ultrafine a été largement étudiée ces dernières années et est de plus en plus utilisée dans divers domaines du développement économique national.

1. Méthode de mélange mécanique. En utilisant l'extrusion, l'impact, le cisaillement, le frottement et d'autres forces mécaniques, le modificateur est uniformément réparti sur la surface extérieure des particules de poudre, de sorte que divers composants peuvent se pénétrer et se diffuser pour former un revêtement.

2. Méthode de réaction en phase solide. Mélanger et broyer complètement plusieurs sels métalliques ou oxydes métalliques selon la formule, puis calciner et obtenir directement une poudre de revêtement superfine par réaction à l'état solide.

3. Méthode hydrothermale. Dans un système fermé à haute température et haute pression, l'eau est utilisée comme milieu pour obtenir un environnement physique et chimique spécial qui ne peut pas être obtenu dans des conditions de pression normales, de sorte que le précurseur de la réaction soit complètement dissous et atteigne un certain degré de sursaturation, formant ainsi des éléments de croissance, puis la nucléation et la cristallisation forment une poudre composite.

4. Méthode sol-gel. Premièrement, le précurseur de modificateur est dissous dans de l'eau (ou un solvant organique) pour former une solution uniforme, et le soluté et le solvant subissent une hydrolyse ou une alcoolyse pour obtenir le sol de modificateur (ou son précurseur); puis les particules enrobées prétraitées uniformément mélangées avec le sol, de sorte que les particules soient uniformément dispersées dans le sol, le sol est transformé en un gel après traitement, et calciné à haute température pour obtenir une poudre enrobée d'un modificateur sur la surface externe , réalisant ainsi la modification de surface de la poudre.

5. Méthode de précipitation. Ajouter un précipitant à la solution contenant des particules de poudre, ou ajouter une substance pouvant déclencher la formation d'un précipitant dans le système de réaction, de sorte que les ions modifiés subissent une réaction de précipitation et précipitent à la surface des particules, enrobant ainsi les particules.

6. Méthode de coagulation hétérogène (également appelée "méthode de floculation diverse"). Une méthode basée sur le principe que des particules avec des charges opposées sur la surface peuvent s'attirer et s'agglomérer. Si le diamètre d'un type de particule est beaucoup plus petit que le diamètre d'une autre particule chargée, alors pendant le processus d'agglomération, la petite particule s'adsorbera sur la surface externe de la grande particule pour former un revêtement.

7. Méthode de revêtement par microémulsion. Tout d'abord, le noyau de micro-eau fourni par la microémulsion W/O (eau dans l'huile) est utilisé pour préparer la poudre ultrafine à enrober, puis la poudre est enrobée et modifiée par polymérisation en microémulsion.

8. Méthode de nucléation non uniforme. Selon la théorie du processus de cristallisation LAMER, la couche de revêtement est formée en utilisant la nucléation et la croissance hétérogènes de particules modificatrices sur la matrice de particules revêtues.

9. Méthode de placage autocatalytique. Il fait référence au processus de précipitation des métaux par méthode chimique sans courant externe, y compris la méthode de déplacement, la méthode de placage par contact et la méthode de réduction.

10. Méthode fluide supercritique. C'est une nouvelle technologie encore à l'étude. Dans des conditions supercritiques, la réduction de la pression peut conduire à une sursaturation, et des taux de sursaturation élevés peuvent être atteints, permettant aux solutés solides de cristalliser à partir de solutions supercritiques.

11. Méthode de dépôt chimique en phase vapeur. A une température relativement élevée, le gaz mixte interagit avec la surface du substrat, décomposant certains composants dans le gaz mixte et formant un revêtement métallique ou composé sur le substrat.

12. Méthode à haute énergie. Le procédé de revêtement de nanoparticules en utilisant des rayons infrarouges, des rayons ultraviolets, des rayons γ, une décharge corona, un plasma, etc., est collectivement appelé procédés à haute énergie. La méthode à haute énergie utilise généralement certaines substances avec des groupes fonctionnels actifs pour obtenir un revêtement sur la surface des nanoparticules sous l'action de particules à haute énergie.

13. Méthode de pyrolyse par pulvérisation. Le principe du procédé consiste à pulvériser la solution mixte de plusieurs sels contenant les ions positifs requis dans le brouillard, et à l'envoyer dans la chambre de réaction chauffée à la température définie, et à générer de fines particules de poudre composite à travers la réaction.

Apa teknik klasifikasi untuk bubuk ultrafine?

Serbuk ultrafine tidak hanya menjadi dasar pembuatan bahan struktural, tetapi juga bahan dengan fungsi khusus. bidang diperlukan. Dengan penerapan serbuk ultra halus dalam industri modern yang semakin luas, posisi teknologi klasifikasi serbuk dalam pengolahan serbuk menjadi semakin penting.

1. Pengertian klasifikasi

Dalam proses penghancuran, biasanya hanya sebagian bubuk yang memenuhi persyaratan ukuran partikel. Jika produk yang telah mencapai persyaratan tidak dipisahkan dalam waktu, dan kemudian dihaluskan bersama dengan produk yang tidak memenuhi persyaratan ukuran partikel, akan menyebabkan pemborosan energi dan penghancuran berlebihan pada beberapa produk.

Selain itu, setelah partikel dihaluskan sampai batas tertentu, fenomena penghancuran dan aglomerasi akan muncul, bahkan proses penghancuran akan memburuk karena aglomerasi partikel yang lebih besar. Untuk itu dalam proses pembuatan ultrafine powder perlu dilakukan klasifikasi produk. Di satu sisi, ukuran partikel produk dikontrol agar berada dalam kisaran distribusi yang diperlukan; Kemudian hancurkan untuk meningkatkan efisiensi penghancuran dan mengurangi konsumsi energi.

Dengan peningkatan kehalusan bubuk yang dibutuhkan dan peningkatan output, kesulitan teknologi klasifikasi semakin tinggi. Masalah klasifikasi bedak telah menjadi kunci untuk membatasi pengembangan teknologi bedak, dan merupakan salah satu teknologi dasar terpenting dalam teknologi bedak. satu. Oleh karena itu, penelitian tentang teknologi dan peralatan klasifikasi ultrafine powder sangat diperlukan.

2. Prinsip klasifikasi

Klasifikasi dalam arti luas adalah membagi partikel menjadi beberapa bagian yang berbeda dengan menggunakan perbedaan karakteristik ukuran partikel, densitas, warna, bentuk, komposisi kimia, kemagnetan, dan radioaktivitas. Klasifikasi dalam arti sempit didasarkan pada fakta bahwa partikel dengan ukuran partikel berbeda mengalami gaya sentrifugal, gravitasi, gaya inersia, dll. Dalam medium (biasanya udara dan air), menghasilkan lintasan gerak yang berbeda, sehingga mewujudkan klasifikasi partikel dengan ukuran partikel yang berbeda.

3. Klasifikasi pengklasifikasi

Menurut media yang digunakan, dapat dibagi menjadi klasifikasi kering (medianya adalah udara) dan klasifikasi basah (medianya adalah air atau cairan lainnya). Karakteristik klasifikasi kering adalah udara digunakan sebagai fluida, yang relatif murah dan nyaman, tetapi memiliki dua kelemahan. Salah satunya adalah mudah menyebabkan polusi udara, dan yang lainnya adalah akurasi klasifikasinya tidak tinggi. Klasifikasi basah menggunakan cairan sebagai media klasifikasi, dan ada banyak masalah pasca-pemrosesan, yaitu bubuk yang diklasifikasikan perlu didehidrasi, dikeringkan, didispersikan, dan pengolahan air limbah, dll., Tetapi memiliki karakteristik akurasi klasifikasi yang tinggi dan tidak ada debu eksplosif.

Menurut apakah itu memiliki bagian yang bergerak, itu dapat dibagi menjadi dua kategori:

(1) Pengklasifikasi statis: Tidak ada bagian yang bergerak di pengklasifikasi, seperti pengklasifikasi gravitasi, pengklasifikasi inersia, pemisah siklon, pengklasifikasi aliran udara spiral dan pengklasifikasi jet, dll. Pengklasifikasi jenis ini memiliki struktur sederhana, tidak memerlukan daya, dan memiliki biaya operasional yang rendah. Pengoperasian dan pemeliharaannya lebih mudah, tetapi akurasi klasifikasinya tidak tinggi, sehingga tidak cocok untuk klasifikasi presisi.

(2) Pengklasifikasi dinamis: Ada bagian yang bergerak di pengklasifikasi, terutama mengacu pada berbagai pengklasifikasi turbin. Jenis pengklasifikasi ini memiliki struktur yang rumit, membutuhkan daya, dan menghabiskan banyak energi, tetapi memiliki akurasi klasifikasi yang tinggi dan mudah untuk menyesuaikan ukuran partikel pengklasifikasi. Selama kecepatan putaran impeler disesuaikan, ukuran partikel pemotongan pengklasifikasi dapat diubah, yang cocok untuk klasifikasi presisi.

Penerapan bedak talek dalam plastik rekayasa

Bedak talek adalah mineral alami berwarna putih, bersisik, rasio aspek tinggi, anorganik, dan lembam. Ini banyak digunakan dalam paduan PP, PA, PC / ABS, PBT, LCP dan plastik rekayasa lainnya. Ini memiliki pengurangan biaya pengisian kalsium karbonat yang serupa Dan hampir diperkuat serat gelas fungsi ganda. Bedak bedak memiliki kemampuan untuk meningkatkan suhu HDT produk, modulus lentur produk berdinding tipis, dan mengurangi koefisien ekspansi linier CLTE, dll. Ini banyak digunakan dalam industri seperti mobil, peralatan rumah tangga, dan wadah makanan.

Struktur kristal bedak berlapis, yang cenderung mudah dipecah menjadi skala, dan memiliki sifat khusus seperti pelumasan, anti lengket, bantuan aliran, non-penyerap, dan kelembaman kimia. Bedak talek ultra halus diproses dari mineral alami melalui beberapa proses seperti penambangan, pemilihan kasar, pemilihan halus, penghancuran, penggilingan kasar, penggilingan aliran udara, dll. Faktor kunci untuk produk bedak bubuk berkualitas tinggi adalah mempertahankan struktur serpihan dari bedak talk sampai tingkat tertinggi.

1) Produk yang diisi bedak ultrafine bedak memiliki modulus lentur tinggi dan cocok untuk bagian kaku tinggi.

2) Modifikasi pengisian memiliki stabilitas dimensi yang lebih baik, kemampuan kontrol rasio aspek yang lebih baik, dan kinerja anti-warping jelas lebih baik daripada serat kaca.

3) Bedak bubuk mikro dapat digunakan sebagai agen nukleasi anorganik, membantu dengan agen nukleasi organik untuk mencapai efek nukleasi dan meningkatkan suhu HDT.

4) Mematuhi persyaratan FDA, ROHS dan peraturan lainnya, dan memenuhi batas bahwa bedak talek tidak mengandung asbes (Pusat Penelitian Kanker Internasional IARC mencantumkan "talc yang mengandung asbes" sebagai karsinogen)

Aplikasi bedak talek di TPO

Di bawah kondisi percobaan yang sama, ubah jenis EPDM / POE, isi zat penguat, dan pilih produk bedak dengan ketebalan berbeda untuk mengevaluasi kekuatan lengkap dari TPO yang dimodifikasi, kekuatan tumbukan berlekuk pada suhu kamar dan suhu rendah, dan suhu HDT dan kinerja penyusutan linier material. Berikut adalah indeks ukuran partikel produk bedak Yimifabi yang rutin digunakan di pasaran.

Bedak talek ultra-halus memiliki struktur yang lebih bersisik, yang dapat memperkuat plastik TPO dengan lebih baik, memberikan produk TPO dengan tingkat penyusutan yang rendah, meningkatkan stabilitas dimensi produk, dan digunakan untuk menghasilkan produk "berdinding tipis", sehingga produk dapat dirancang Dimensi lebih tipis dan presisi.

Pengaruh Serbuk pada Konduktivitas Termal Keramik Alumina

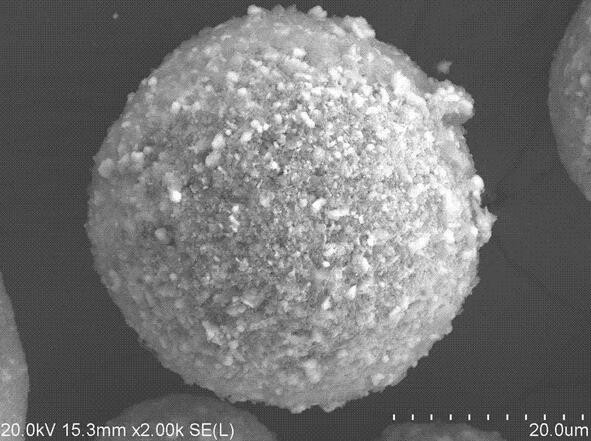

Dalam proses penyiapan bahan keramik, penyiapan serbuk merupakan mata rantai yang sangat penting, dan kinerja serbuk secara langsung menentukan kinerja produk keramik jadi. Kinerja bubuk terutama bergantung pada distribusi ukuran partikel dan morfologi mikroskopis bubuk.

Distribusi ukuran partikel bubuk terutama mempengaruhi ukuran butir dan kinerja sintering bahan keramik. Para peneliti mempelajari pengaruh distribusi ukuran partikel serbuk terhadap kerapatan bahan keramik alumina, dan hasilnya menunjukkan bahwa keramik alumina dengan kerapatan hampir 99% dapat dibuat terlepas dari penggunaan partikel lebar atau sempit. bubuk distribusi ukuran, dan ukuran butirannya dapat dipertahankan. Namun, pada sekitar 1 μm, distribusi ukuran partikel yang lebih luas dapat meningkatkan densitas benda hijau yang dipadatkan bubuk, memungkinkan material menjalani proses densifikasi dengan tingkat penyusutan yang lebih kecil. Alasan utamanya adalah partikel besar dalam bubuk dengan distribusi ukuran partikel yang lebar akan lebih banyak rongga yang terbentuk, yang diisi dengan partikel halus selama proses pencetakan.

Para peneliti melakukan penelitian lebih mendalam mengenai hal ini. Mereka membagi sintering menjadi tiga tahap: tahap awal, tengah, dan akhir. Serbuk dengan distribusi ukuran partikel yang lebih luas meningkatkan densitas green body dan mempercepat laju densifikasi keramik pada tahap awal sintering. Selain itu, pada tahap tengah sintering, bubuk dengan distribusi ukuran partikel yang lebar meningkatkan laju pertumbuhan butir, dan pori-pori isolasi tertutup pada material tertanam dalam matriks granular yang lebih besar, sehingga memiliki sinterabilitas yang lebih baik dan membantu mempertahankan a kecepatan sintering tinggi pada tahap akhir sintering. Namun, distribusi ukuran partikel yang lebih luas akan menyebabkan perbedaan densifikasi karena akumulasi partikel lokal material. Bahkan ketika distribusi ukuran partikel melebihi ukuran tertentu, ukuran butir dari benda yang disinter akan terlalu besar dan struktur pori akan menjadi lebih kasar. Untuk mendapatkan keramik alumina yang sangat padat, pemilihan metode pencetakan dan sintering memainkan peran kunci dalam pemilihan distribusi ukuran partikel bubuk. Oleh karena itu, distribusi ukuran partikel serbuk memiliki pengaruh yang besar terhadap kerapatan bahan keramik, yang pada gilirannya menentukan konduktivitas termal keramik.

Serbuk alumina dengan bentuk yang teratur akan memberikan dampak yang besar terhadap kinerja bahan keramik selama proses sintering. Para peneliti percaya bahwa bubuk dengan ukuran partikel dan gradasi partikel yang wajar dapat digranulasi dengan menambahkan bahan pengikat pada bubuk tersebut. Membuatnya lebih cair akan berdampak positif pada pencetakan dan sintering selanjutnya. Diantaranya, proses granulasi adalah membuat bubuk membentuk bentuk bulat di bawah aksi pengikat, yang juga secara tidak langsung menunjukkan bahwa alumina bulat memainkan peran positif dalam meningkatkan kerapatan keramik selama proses pencetakan dan sintering.

Oleh karena itu, dapat diketahui bahwa kinerja (morfologi dan ukuran partikel) serbuk mempengaruhi kinerja sintering keramik, yang juga berarti konduktivitas termal keramik tidak dapat dipisahkan darinya. Setelah dicetak dan disinter, bubuk serpihan memiliki kepadatan yang lebih rendah dan porositas yang lebih tinggi. , para peneliti awalnya berspekulasi bahwa konduktivitas termalnya tidak tinggi; dan bubuk alumina sferis dapat menghasilkan keramik transparan berkepadatan tinggi, sehingga dapat dinilai bahwa menggunakan bubuk sferis untuk menyiapkan keramik konduktif termal adalah pilihan yang sesuai.

Proses Klasifikasi Serbuk Prima

Bahan baku bubuk ultra halus tidak hanya menjadi dasar untuk menyiapkan bahan struktural, Dengan penerapan bubuk ultra halus di industri modern yang semakin luas, posisi teknologi klasifikasi bubuk ultra halus dalam pemrosesan bubuk menjadi semakin penting.

Saat ini, sulit bagi serbuk ultrahalus yang diproduksi dengan metode mekanis untuk mencapai ukuran partikel yang diperlukan melalui penghancuran mekanis pada satu waktu, dan produk seringkali berada dalam kisaran distribusi ukuran partikel yang besar. Dalam penggunaan berbagai bidang industri modern, produk serbuk ultrafine sering kali diharuskan berada dalam kisaran distribusi ukuran partikel tertentu.

Saat ini, metode penilaian yang lebih umum didasarkan pada medan gravitasi dan medan gaya sentrifugal.

Prinsip penilaian medan gravitasi adalah teori tertua, paling klasik dan relatif sempurna, dan landasan teoretisnya didasarkan pada hukum Stokes dalam keadaan aliran laminar. Dalam proses klasifikasi, diasumsikan bahwa medan aliran dilakukan dalam keadaan aliran laminar, dan partikel padat ultrahalus diasumsikan berbentuk bulat dan bebas mengendap di dalam medium. Ini sangat berbeda dari situasi sebenarnya. Di medan gaya sentrifugal, partikel dapat memperoleh percepatan sentrifugal yang jauh lebih besar daripada percepatan gravitasi, sehingga kecepatan sedimentasi partikel yang sama di medan sentrifugal jauh lebih tinggi daripada di medan gravitasi, dengan kata lain, partikel yang lebih kecil pun dapat diperoleh. kecepatan sedimentasi yang lebih besar.

Selain itu, klasifikasi bubuk ultrafine dapat dibagi menjadi klasifikasi kering dan klasifikasi basah menurut media yang digunakan. Karakteristik klasifikasi kering adalah udara digunakan sebagai fluida, yang murah dan nyaman, tetapi memiliki dua kelemahan. Salah satunya adalah mudah menyebabkan polusi udara, dan yang lainnya adalah akurasi klasifikasinya tidak tinggi. Klasifikasi basah menggunakan cairan sebagai media klasifikasi, dan ada banyak masalah pasca-pemrosesan, yaitu bubuk yang diklasifikasikan perlu didehidrasi, dikeringkan, dan didispersikan untuk pengolahan air limbah, dll., Tetapi memiliki karakteristik akurasi klasifikasi yang tinggi dan tidak ada debu eksplosif.

Menurut media fluida yang berbeda, dapat dibagi menjadi klasifikasi kering dan klasifikasi basah. Dalam klasifikasi kering, dapat dibagi menjadi tipe gravitasi, tipe sentrifugal dan tipe inersia sesuai dengan prinsip klasifikasi yang berbeda.

1. Pengklasifikasi super halus gravitasi

Gravity ultra-fine classifier digunakan untuk mengklasifikasikan partikel dengan ukuran partikel yang berbeda dalam medan gravitasi pada kecepatan sedimentasi yang berbeda. Ada dua jenis pengklasifikasi gravitasi: tipe aliran horizontal dan tipe aliran vertikal.

2. Pengklasifikasi inersia

Partikel memiliki sejumlah energi kinetik saat bergerak, dan ketika kecepatan geraknya sama, semakin besar massanya, semakin besar energi kinetiknya, yaitu semakin besar inersia geraknya. Ketika mereka mengalami tindakan mengubah arah geraknya, lintasan gerak yang berbeda akan terbentuk karena perbedaan inersia, untuk mewujudkan klasifikasi partikel besar dan kecil. Saat ini, ukuran partikel klasifikasi pengklasifikasi ini dapat mencapai 1 μm. Jika aglomerasi partikel dan keberadaan arus eddy di ruang klasifikasi dapat dihindari secara efektif, ukuran partikel klasifikasi diharapkan mencapai tingkat submikron, dan akurasi klasifikasi serta efisiensi klasifikasi akan meningkat secara signifikan.

3. Pengklasifikasi sentrifugal

Pengklasifikasi sentrifugal adalah jenis pengklasifikasi ultra-halus yang telah dikembangkan selama ini karena mudah menghasilkan medan gaya sentrifugal yang jauh lebih kuat daripada medan gravitasi. Menurut pola aliran yang berbeda di medan gaya sentrifugal, dapat dibagi menjadi dua jenis: jenis pusaran bebas dan jenis pusaran paksa.

4. Pengklasifikasi jet

Dibandingkan dengan pengklasifikasi lainnya, pengklasifikasi jet memiliki karakteristik sebagai berikut:

(1) Tidak ada bagian yang bergerak di bagian perataan, beban kerja perawatannya kecil, dan pekerjaannya dapat diandalkan.

(2) Jet jet dapat membuat bedak mendapatkan pra-dispersi yang baik.

(3) Setelah partikel terdispersi, mereka segera memasuki pengklasifikasi untuk klasifikasi cepat, menghindari aglomerasi sekunder partikel secara maksimal.

(4) Produk multi-level dapat diperoleh, dan ukuran partikel setiap level dapat disesuaikan secara fleksibel melalui sudut bilah perata dan tekanan keluar.

(5) Efisiensi klasifikasi tinggi dan perincian klasifikasi.