Persiapan Ultrafine Rare Earth Oxide

Senyawa ultrafine rare earth memiliki kegunaan yang lebih luas. Misalnya, bahan superkonduktor, bahan keramik fungsional, katalis, bahan penginderaan, bahan pemoles, bahan berpendar, elektroplating presisi, dan paduan kekuatan tinggi dengan titik leleh tinggi semuanya membutuhkan bubuk ultrahalus tanah jarang. Persiapan senyawa ultrafine tanah jarang telah menjadi hotspot penelitian dalam beberapa tahun terakhir.

Metode pembuatan bubuk ultrafine tanah jarang dibagi menjadi metode fase padat, metode fase cair, dan metode fase gas sesuai dengan keadaan agregasi zat.

Di antara metode pengendapan, metode pengendapan amonium bikarbonat dan metode pengendapan oksalat adalah metode klasik untuk memproduksi oksida tanah jarang biasa. Selama kondisi yang sesuai dikontrol atau diubah, bubuk senyawa tanah jarang ultrafine dapat disiapkan, sehingga paling cocok untuk industri. Metode produksi juga merupakan metode yang telah dipelajari lebih lanjut. Amonium bikarbonat merupakan bahan baku industri yang murah dan mudah didapat. Metode presipitasi amonium bikarbonat adalah metode yang dikembangkan dalam beberapa tahun terakhir untuk menyiapkan bubuk ultrafine dari oksida tanah jarang. Ini memiliki karakteristik operasi sederhana, biaya rendah dan cocok untuk produksi industri.

Dalam penelitian tersebut, ditemukan bahwa konsentrasi tanah jarang adalah kunci pembentukan bubuk ultrahalus yang tersebar merata. Dalam percobaan pengendapan Ce3+, bila konsentrasinya sesuai, umumnya 0,2~0,5 mol/L. Bubuk prima serium oksida yang dikalsinasi, ukuran partikelnya kecil, seragam, dan dispersi yang baik; ketika konsentrasi terlalu tinggi, kecepatan pembentukan butiran cepat, dan butiran yang terbentuk banyak dan kecil, dan aglomerasi terjadi ketika pengendapan dimulai, dan karbonatnya serius. Diaglomerasi dan berbentuk strip, cerium oksida yang diperoleh akhirnya masih diaglomerasi parah dan memiliki ukuran partikel yang besar; ketika konsentrasi terlalu rendah, laju pembentukan butiran lambat, tetapi butiran mudah tumbuh, dan serium oksida yang sangat halus tidak dapat diperoleh.

Konsentrasi amonium bikarbonat juga mempengaruhi ukuran partikel cerium oksida. Ketika konsentrasi amonium bikarbonat kurang dari 1 mol/L, ukuran partikel cerium oksida yang diperoleh kecil dan seragam; ketika konsentrasi amonium bikarbonat lebih besar dari 1 mol/L, presipitasi parsial akan terjadi, menghasilkan aglomerasi, ukuran partikel cerium oksida yang diperoleh relatif besar, dan aglomerasi menjadi serius.

Metode presipitasi oksalat sederhana, praktis, ekonomis, dan industrialisasi. Ini adalah metode tradisional untuk menyiapkan bubuk oksida tanah jarang, tetapi ukuran partikel oksida tanah jarang yang disiapkan umumnya 3-10 μm.

Proses Produksi Ultrafine Talcum Powder

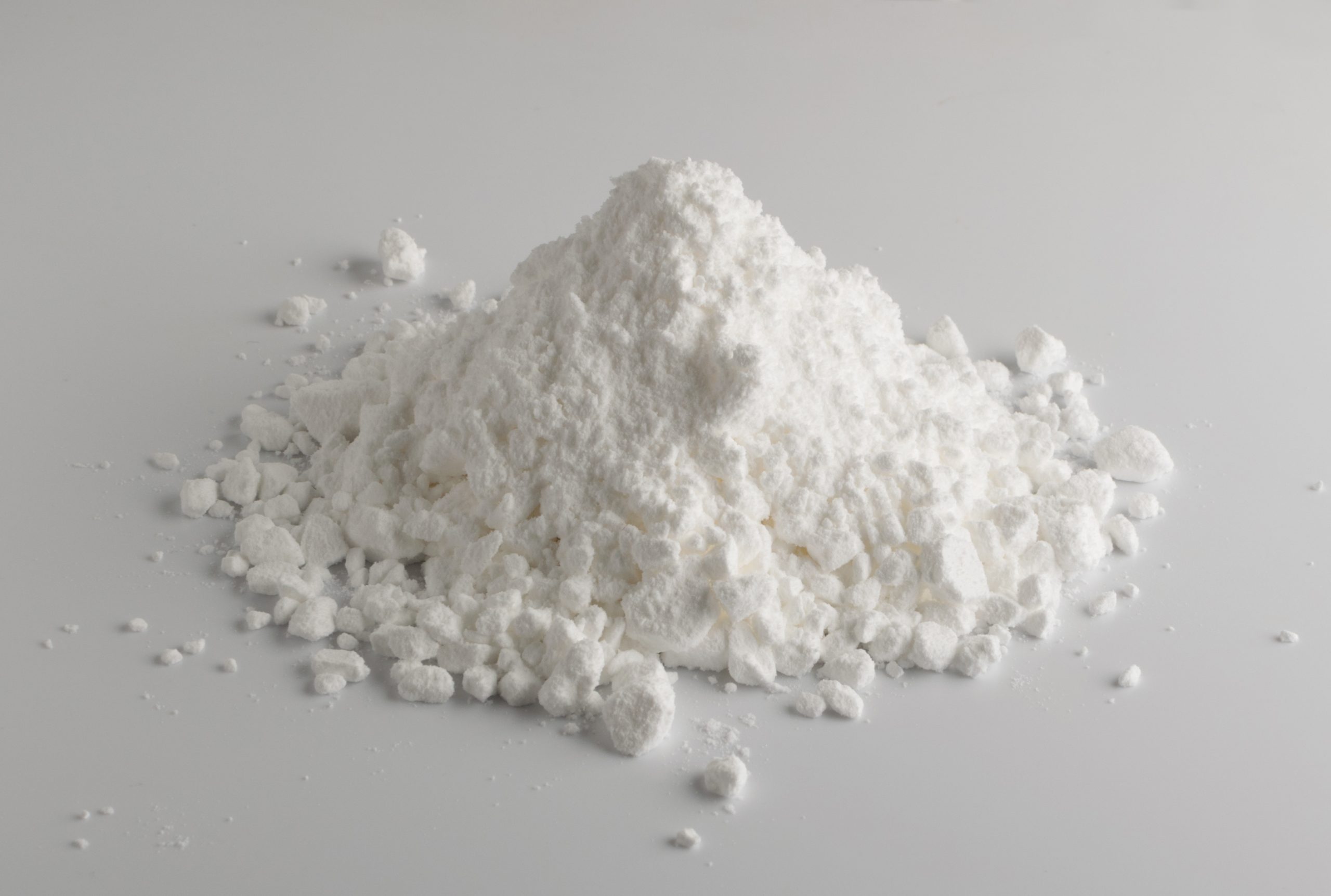

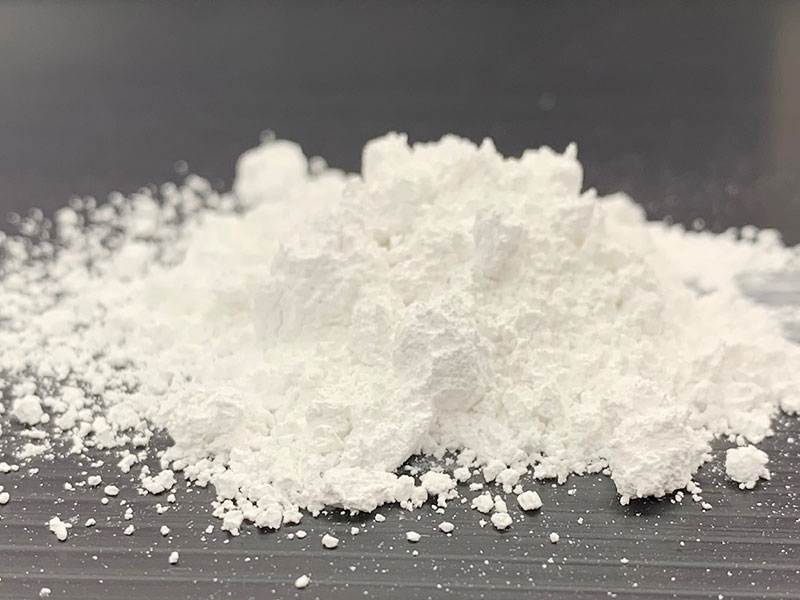

Bedak talek ultra halus adalah bedak talek alami ultra halus yang diproses dari bijih bedak dengan kemurnian tinggi. Ini banyak digunakan dalam plastik, karet, pelapis dan industri lainnya. Ultrafine bedak bubuk terutama digunakan dalam primer transparan PU dan mantel warna solid PU dalam pelapis kayu berbasis pelarut. Ini banyak digunakan dalam pelapis industri, terutama untuk mengurangi biaya dan meningkatkan kinerja pengisian primer. Pada cat lateks berbahan dasar air, cat ini dapat memberikan kemampuan kuas yang baik, perataan, retensi kilap, dan fleksibilitas, dan pada saat yang sama secara efektif meningkatkan ketahanan korosi dan kekeringan lapisan.

benefisiasi bedak dapat dibagi menjadi flotasi, pemisahan tangan, pemisahan magnetik, pemisahan fotolistrik. Saat ini, masih terdapat beberapa kekurangan dalam teknologi flotasi, sehingga seluruh industri pada dasarnya tidak menggunakan benefisiasi flotasi; pemilihan manual didasarkan pada perbedaan kehalusan mineral bedak dan gangue, serta pengalaman yang dikumpulkan oleh pekerja dalam seleksi, yang saat ini lebih umum digunakan. metode. Metode penyortiran dengan menggunakan sifat optik yang berbeda dari permukaan mineral bedak dan pengotor disebut pemisahan fotolistrik, dan metode ini sekarang semakin dihargai dan digunakan oleh perusahaan.

Setelah bijih disortir dan disimpan di gudang, bijih tersebut masuk ke bengkel dalam batch untuk dihancurkan dan digiling bubuk kasar sebelum digiling dengan sangat halus: pertama, dihancurkan dengan palu, kemudian digiling dengan gilingan vertikal, perlakuan penghilangan besi, dan dikantongi.

Dengan kemajuan ilmu pengetahuan dan teknologi serta peningkatan terus-menerus dari persyaratan aplikasi pasar, bedak yang digiling halus dan sangat halus telah menjadi tolok ukur untuk mengukur kualitas produk bedak. Talk memiliki kekerasan Mohs 1 dan secara alami dapat dihancurkan dan digiling. Saat ini, pada dasarnya ada dua metode untuk penggilingan bedak ultrafine di pasar domestik dan internasional: satu adalah penggilingan dan penggilingan jet, yang lainnya adalah penggilingan vertikal ditambah penggilingan perataan dan pengayak; Tentu saja, ada metode pemrosesan lain seperti penggilingan air, penggilingan ring rolling, dll., Tetapi keduanya tidak umum.

Pertama perkenalkan proses penggilingan jet milling: Serbuk kasar - milling jet - penghilangan besi - bubuk jadi, kehalusan produk akhir bubuk halus yang digiling dengan cara ini bisa mencapai 1250-5000 mesh (D97 = 30-5um).

Yang kedua adalah proses produksi penggilingan vertikal plus klasifikasi: penggilingan vertikal bubuk halus-perangkat klasifikasi penyaringan-1 hingga 2 tingkat penyaringan-penghilangan besi-serbuk jadi, kehalusan produk akhir bubuk halus yang digiling dengan cara ini dapat mencapai 1250- 2500 jaring (D97=30—8um).

Melalui proses operasi di atas dan metode kerja standar, kami secara ketat mengontrol proses produksi setiap tautan, dan menurunkan produk yang tidak memenuhi syarat untuk memenuhi persyaratan kualitas tingkat kelulusan produk 100%.

Saat ini, pengolahan bubuk bedak prima terutama mengadopsi proses kering.

Modifikasi Permukaan dan Aplikasi Barite Ultrafine Powder

Serbuk barit adalah bahan baku mineral anorganik yang mengandung barium penting, yang sangat berbeda dari sifat bahan polimer dan kurang afinitas, yang membatasi penerapannya di bidang bahan polimer. Untuk lebih meningkatkan kinerjanya dan memperluas bidang aplikasinya, permukaan bubuk barit harus dimodifikasi.

Mekanisme modifikasi

Modifikasi permukaan bubuk mineral anorganik terutama dicapai dengan adsorpsi dan pelapisan pengubah kimia pada permukaan bubuk mineral. Modifikasi permukaan salah satu atau kedua zat tersebut dilakukan oleh beberapa molekul kecil atau senyawa polimer dengan gugus amfoter, gugus lipofilik dan hidrofilik, dan mineral dibuat dengan reaksi kimia atau pelapisan fisik. Perubahan permukaan dari hidrofilik menjadi hidrofobik, yang meningkatkan kompatibilitas dan afinitas dengan polimer organik, dan meningkatkan dispersi, sehingga zat organik dan anorganik dapat digabungkan dengan lebih baik.

Metode modifikasi

Metode modifikasi permukaan meliputi metode adsorpsi fisik, pelapisan atau fisik-kimia. Secara umum, metode modifikasi permukaan partikel mineral terutama mencakup jenis-jenis berikut.

1 modifikasi pelapisan permukaan

Gunakan zat anorganik atau organik untuk melapisi permukaan bubuk mineral, memberi permukaan partikel sifat baru. Metode ini adalah untuk menggabungkan surfaktan atau zat penghubung dengan permukaan partikel melalui adsorpsi atau ikatan kimia, sehingga permukaan partikel berubah dari hidrofilik menjadi hidrofobik, dan kompatibilitas antara partikel dan polimer ditingkatkan. Metode ini saat ini merupakan metode yang paling umum digunakan.

2 Modifikasi reaksi pengendapan

Reaksi pengendapan kimia digunakan untuk menyimpan produk pada permukaan bubuk mineral untuk membentuk satu atau lebih "lapisan yang dimodifikasi", untuk mencapai efek modifikasi.

3 modifikasi mekanokimia

Menggunakan tekanan mekanis untuk mengaktifkan permukaan sebagai sarana untuk menggiling dan menghancurkan mineral, partikel yang relatif besar dibuat lebih kecil dengan penghancuran, gesekan, dll.

4 modifikasi cangkok

Beberapa gugus atau gugus fungsi yang kompatibel dengan polimer dicangkokkan pada permukaan partikel melalui reaksi kimia, sehingga partikel anorganik dan polimer memiliki kompatibilitas yang lebih baik, sehingga mencapai tujuan peracikan partikel dan polimer anorganik.

5 modifikasi kimia permukaan

Metode modifikasi ini saat ini merupakan metode yang paling banyak digunakan dalam produksi. Ini menggunakan pengubah permukaan untuk bereaksi secara kimia atau menyerap gugus fungsi tertentu pada permukaan mineral untuk mencapai tujuan modifikasi kimia.

6 Modifikasi Permukaan Energi Tinggi

Gunakan energi besar yang dihasilkan oleh pelepasan energi tinggi, sinar ultraviolet, sinar plasma, dll. Untuk memodifikasi permukaan partikel agar permukaan menjadi aktif dan meningkatkan kompatibilitas antara partikel dan polimer.

Produk barit banyak digunakan dalam industri perminyakan, industri kimia, industri cat dan industri pengecoran logam. Selain itu, barit juga dapat digunakan sebagian dalam pembuatan pelat gesek untuk alat transportasi. Serbuk ultrafine barit yang dimodifikasi dan polimer tinggi organik memiliki kompatibilitas dan afinitas yang baik, dan dapat terdispersi secara seragam dalam matriks; itu dapat menggantikan barium sulfat yang diendapkan mahal dalam kertas berlapis satu sisi, pelapis, dan cat, mengurangi biaya produksi. Penggunaan pengubah lain untuk memodifikasi bubuk barit masih memiliki prospek yang bagus, dan masih perlu menggunakan cara dan metode teknis yang lebih tinggi untuk terus mengeksplorasi dan mengembangkan.

Teknologi Klasifikasi Serbuk Prima dan Perlengkapan Khasnya

Serbuk ultrafine tidak hanya menjadi dasar pembuatan bahan struktural, tetapi juga bahan dengan fungsi khusus. bidang diperlukan.

Dengan penerapan serbuk ultra halus dalam industri modern yang semakin luas, posisi teknologi klasifikasi serbuk dalam pengolahan serbuk menjadi semakin penting.

1. Pengertian klasifikasi

Dalam proses penghancuran, biasanya hanya sebagian bubuk yang memenuhi persyaratan ukuran partikel. Jika produk yang telah mencapai persyaratan tidak dipisahkan dalam waktu, dan kemudian dihaluskan bersama dengan produk yang tidak memenuhi persyaratan ukuran partikel, akan menyebabkan pemborosan energi dan penghancuran berlebihan pada beberapa produk. Selain itu, setelah partikel dihaluskan sampai batas tertentu, fenomena penghancuran dan aglomerasi akan muncul, bahkan proses penghancuran akan memburuk karena aglomerasi partikel yang lebih besar.

Untuk itu dalam proses pembuatan ultrafine powder perlu dilakukan klasifikasi produk. Di satu sisi, ukuran partikel produk dikontrol agar berada dalam kisaran distribusi yang diperlukan; Kemudian hancurkan untuk meningkatkan efisiensi penghancuran dan mengurangi konsumsi energi.

Dengan peningkatan kehalusan bubuk yang dibutuhkan dan peningkatan output, kesulitan teknologi klasifikasi semakin tinggi. Masalah klasifikasi bedak telah menjadi kunci untuk membatasi pengembangan teknologi bedak, dan merupakan salah satu teknologi dasar terpenting dalam teknologi bedak. satu. Oleh karena itu, penelitian tentang teknologi dan peralatan klasifikasi ultrafine powder sangat diperlukan.

2. Prinsip klasifikasi

Klasifikasi dalam arti luas adalah membagi partikel menjadi beberapa bagian yang berbeda dengan menggunakan perbedaan karakteristik ukuran partikel, densitas, warna, bentuk, komposisi kimia, kemagnetan, dan radioaktivitas.

Klasifikasi dalam arti sempit didasarkan pada fakta bahwa partikel dengan ukuran partikel berbeda mengalami gaya sentrifugal, gravitasi, gaya inersia, dll. Dalam medium (biasanya udara dan air), menghasilkan lintasan gerak yang berbeda, sehingga mewujudkan klasifikasi partikel dengan ukuran partikel yang berbeda.

3. Klasifikasi pengklasifikasi

Menurut media yang digunakan, dapat dibagi menjadi klasifikasi kering (medianya adalah udara) dan klasifikasi basah (medianya adalah air atau cairan lainnya). Karakteristik klasifikasi kering adalah bahwa udara digunakan sebagai cairan, yang berbiaya rendah dan nyaman.

Menurut apakah itu memiliki bagian yang bergerak, itu dapat dibagi menjadi dua kategori:

(1) Pengklasifikasi statis: Tidak ada bagian yang bergerak di pengklasifikasi, seperti pengklasifikasi gravitasi, pengklasifikasi inersia, pemisah siklon, pengklasifikasi aliran udara spiral dan pengklasifikasi jet, dll. Pengklasifikasi jenis ini memiliki struktur sederhana, tidak memerlukan daya, dan memiliki biaya operasional yang rendah. Pengoperasian dan pemeliharaannya lebih mudah, tetapi akurasi klasifikasinya tidak tinggi, sehingga tidak cocok untuk klasifikasi presisi.

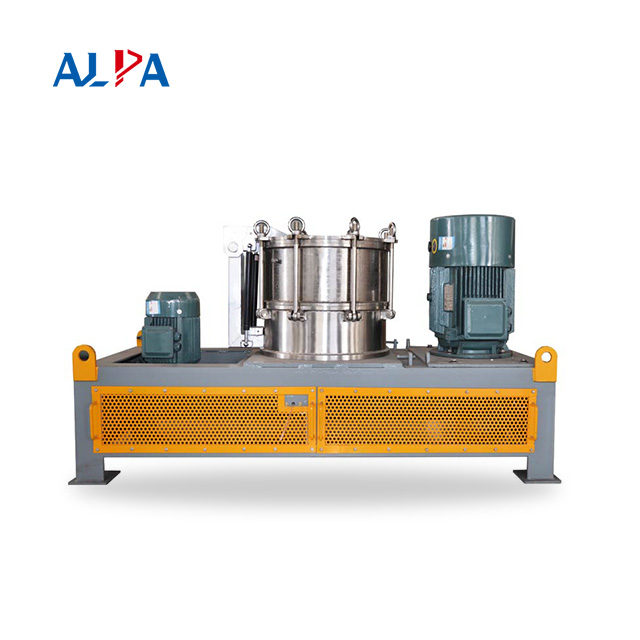

(2) Pengklasifikasi dinamis: Ada bagian yang bergerak di pengklasifikasi, terutama mengacu pada berbagai pengklasifikasi turbin. Jenis pengklasifikasi ini memiliki struktur yang rumit, membutuhkan daya, dan menghabiskan banyak energi, tetapi memiliki akurasi klasifikasi yang tinggi dan mudah untuk menyesuaikan ukuran partikel pengklasifikasi. Selama kecepatan putaran impeler disesuaikan, ukuran partikel pemotongan pengklasifikasi dapat diubah, yang cocok untuk klasifikasi presisi.

Peralatan Grading Khas

(1) pengklasifikasi basah

Klasifikasi basah bubuk ultrafine terutama dibagi menjadi tipe gravitasi dan tipe sentrifugal sesuai dengan situasi pasar saat ini.

(2) Pengklasifikasi kering

Sebagian besar pengklasifikasi kering menggunakan medan gaya sentrifugal dan medan gaya inersia untuk mengklasifikasikan bubuk, dan mereka adalah peralatan klasifikasi halus yang penting dengan perkembangan pesat saat ini. Berikut ini adalah beberapa perangkat perwakilan.

Pengklasifikasi udara sentrifugal berbentuk kerucut. Pengklasifikasi udara sentrifugal berbentuk kerucut menyadari pemisahan bubuk kasar dan bubuk halus di bawah aksi gaya sentrifugal. Ukuran partikel terbaik dari produk jadi peralatan ini dapat mencapai sekitar 0,95μm, dan akurasi klasifikasi d75/d25 dapat mencapai 1,16.

Peralatan tidak memiliki bagian yang bergerak, dan sudut deflektor dapat disesuaikan antara 7° dan 15°. Peralatan tersebut memiliki struktur yang kompak, efisiensi klasifikasi yang tinggi, dan pengoperasian yang aman dan andal.

Teknologi Pelapisan Permukaan Bubuk Ultrafine

Serbuk ultra halus (biasanya mengacu pada partikel dengan ukuran partikel mikron atau nanometer) memiliki karakteristik luas permukaan spesifik yang besar, energi permukaan yang tinggi, dan aktivitas permukaan yang tinggi, sehingga memiliki sifat optik, listrik, dan magnetik yang sangat baik yang sulit dicocokkan dengan banyak bahan curah. , sifat termal dan mekanik. Namun, karena efek ukuran kecil, efek ukuran kuantum, efek antarmuka dan permukaan, dan efek tunneling kuantum makroskopik dari bubuk ultrahalus, mudah menggumpal di media udara dan cair. Jika tidak terdispersi, bubuk ultrafine yang diaglomerasi tidak dapat sepenuhnya mempertahankan sifat spesifiknya. Cara paling efektif untuk membubarkan bubuk ultrafine adalah dengan memodifikasi permukaannya. Dalam beberapa tahun terakhir, teknologi modifikasi permukaan bubuk telah menjadi salah satu teknologi panas yang diperhatikan orang. Diantaranya, modifikasi pelapisan permukaan merupakan jenis teknologi modifikasi permukaan yang penting. Pelapisan, juga dikenal sebagai pelapisan atau pelapisan, adalah metode pelapisan permukaan partikel mineral dengan zat anorganik atau organik untuk mencapai modifikasi.

Saat ini, ada beberapa metode klasifikasi untuk teknologi pelapisan permukaan bubuk ultrafine menurut metode yang berbeda. Misalnya, menurut keadaan sistem reaksi, dapat dibagi menjadi: metode pelapisan fase padat, metode pelapisan fase cair, dan metode pelapisan fase gas; menurut sifat bahan cangkang, dapat dibagi menjadi: metode pelapisan logam, metode pelapisan anorganik dan metode pelapisan organik; Sifat pelapisan dapat dibagi menjadi: metode pelapisan fisik dan metode pelapisan kimia dan sebagainya.

Metode pelapisan fase padat

1) Metode mekanokimia

2) Metode reaksi fase padat

Metode reaksi keadaan padat adalah dengan mencampur zat yang dilapisi secara menyeluruh dengan garam logam atau oksida logam melalui penggilingan, dan kemudian menjalani reaksi keadaan padat di bawah kalsinasi suhu tinggi untuk mendapatkan bubuk berlapis ultra halus mikro/nano.

3) Metode energi tinggi

Metode pelapisan partikel ultrahalus dengan partikel berenergi tinggi seperti sinar ultraviolet, pelepasan korona, dan radiasi plasma secara kolektif disebut sebagai metode energi tinggi. Ini adalah teknologi pelapisan bubuk yang relatif baru.

4) Metode enkapsulasi polimer

Melapisi lapisan zat organik pada permukaan bubuk dapat meningkatkan efek penghalang anti-korosi, meningkatkan keterbasahan dan stabilitas dalam media organik, dan meningkatkan pengaturan antarmuka dalam bahan komposit, dengan menahan molekul atau biomolekul aktif dan fungsional biologis.

5) Metode modifikasi mikrokapsul

Modifikasi metode mikrokapsul adalah menutupi lapisan film seragam skala mikron atau skala nano pada permukaan partikel halus untuk mengubah karakteristik permukaan partikel.

Metode pelapisan cair

Teknologi pelapisan fase cair adalah untuk mencapai pelapisan permukaan di lingkungan basah melalui metode kimia. Dibandingkan dengan metode lain, ini memiliki keunggulan proses sederhana, biaya rendah, dan lebih mudah untuk membentuk struktur core-shell. Metode fase cair yang umum digunakan meliputi metode hidrotermal, metode pengendapan, metode sol-gel, metode nukleasi heterogen, dan pelapisan tanpa listrik.

1) Metode hidrotermal

2) Metode sol-gel

3) Metode pengendapan

Metode pengendapan adalah dengan menambahkan larutan garam logam dari bahan pelapis ke suspensi air dari bubuk yang dilapisi, dan kemudian menambahkan pengendap ke dalam larutan untuk menyebabkan ion logam mengendap dan mengendap pada permukaan bubuk untuk mencapai permukaan. efek pelapisan.

4) Metode nukleasi tidak seragam

5) Metode pelapisan tanpa listrik

Metode pelapisan tanpa listrik mengacu pada teknologi pelapisan di mana larutan pelapisan mengalami reaksi reduksi oksidasi yang dikatalisis sendiri tanpa arus eksternal, dan ion logam dalam larutan pelapisan mengalami reaksi reduksi menjadi partikel logam yang diendapkan pada permukaan bubuk. .

6) Metode mikroemulsi

7) Metode flokulasi lain-lain

Lapisan uap

Metode pelapisan fase gas adalah dengan menggunakan pengubah dalam sistem jenuh untuk berkumpul di permukaan partikel untuk membentuk lapisan pada partikel bubuk. Ini termasuk deposisi uap fisik dan deposisi uap kimia. Yang pertama mengandalkan gaya van der Waals untuk mencapai pelapisan partikel, dan gaya pengikat antara inti dan cangkang tidak kuat; yang terakhir menggunakan zat gas untuk bereaksi pada permukaan partikel nano untuk membentuk endapan padat untuk mencapai efek pelapisan. Bergantung pada ikatan kimia.

Dengan perkembangan ilmu pengetahuan dan teknologi, teknologi pelapisan bubuk akan semakin ditingkatkan, dan diharapkan dapat menyiapkan partikel komposit ultrafine yang multi fungsi, multi komponen, dan lebih stabil, yang akan membuka prospek aplikasi yang lebih luas untuk partikel komposit.

Proses produksi bubuk ultrafine - Penghancuran dampak

Ini adalah metode yang telah banyak digunakan sejak zaman kuno untuk menghancurkan material curah secara mekanis menjadi bubuk. Saat ini, bubuk ultrafine massal masih mengandalkan penghancuran mekanis. Peralatan penghancur ultrafine yang umum digunakan meliputi: pabrik autogenous, pabrik jet, pabrik dampak mekanis berkecepatan tinggi, pabrik getaran, pabrik pengadukan (termasuk berbagai pabrik pasir, pabrik menara, dll.), Pabrik koloid (termasuk homogenizer, dll.), pabrik bola , Pabrik Raymond, dll.

Penghancuran mekanis umumnya digunakan untuk menghasilkan serbuk yang lebih besar dari 1 μm. Sejumlah kecil peralatan, seperti pabrik jet jet, dapat digunakan untuk menghasilkan material yang lebih kecil dari 1 μm, yang dapat menghancurkan material hingga tingkat sub-mikron, yaitu 0,1+0,5 μm. Strukturnya adalah udara terkompresi yang dihasilkan oleh kompresor udara disemprotkan dari nosel, dan bubuk saling bertabrakan dalam aliran jet dan dihancurkan.

Bahan baku diumpankan dari hopper, dipercepat hingga kecepatan supersonik oleh nosel Venturi, dan dimasukkan ke dalam alat semprot; di zona penghancuran yang dibentuk oleh cairan yang dikeluarkan dari nosel gerinda di dalam penghancur, partikel material saling bertabrakan, bergesekan dan dihaluskan menjadi bubuk halus. Di antara mereka, yang kehilangan gaya sentrifugal dan dimasukkan ke tengah penghancur adalah bubuk prima; bubuk kasar tidak kehilangan gaya sentrifugal, dan terus dihaluskan di sabuk penghancur.

Pabrik jet yang dikembangkan di Jerman menangguhkan dan menumbuk bubuk yang lebih kecil dari 0,088mm menjadi bubuk prima, sehingga dapat menghasilkan produk dengan berbagai tingkatan tidak lebih besar dari 44μm, dan ukuran partikel rata-rata dapat mencapai 1, 2, 3, 4μm. Pabrik jet semacam ini memiliki efisiensi produksi yang tinggi, tidak mencemari lingkungan, dan produk memiliki kemurnian tinggi, partikel halus, dan tidak ada aglomerasi. Ini adalah peralatan gerinda ultrafine yang ideal. Tren pengembangan teknis dari metode penghancuran mekanis adalah untuk meningkatkan teknologi proses berdasarkan basis yang ada, mengembangkan peralatan penghancuran ultra-halus dengan efisiensi tinggi dan konsumsi rendah, peralatan klasifikasi halus dan peralatan proses tambahan pendukung, dan memperluas batas ukuran partikel dari penghancuran mekanis, sambil meningkatkan kapasitas pemrosesan, membentuk skala ekonomi.

Dalam proses penghancuran ultra-halus, peralatan perataan halus juga diperlukan untuk memisahkan bahan bubuk halus yang memenuhi syarat secara tepat waktu, meningkatkan efisiensi operasi penghancuran, dan mengontrol distribusi ukuran partikel produk. Saat ini, ada dua jenis peralatan klasifikasi yang umum digunakan: satu klasifikasi kering, umumnya klasifikasi angin sentrifugal atau turbin; yang lainnya adalah peralatan klasifikasi basah, umumnya menggunakan pengklasifikasi sentrifugal spiral horizontal, diameter kecil dan hidrosiklon sudut kerucut kecil, dan hidrosiklon dll.

Umumnya, klasifikasi hidrolik digunakan, dan metode yang umum digunakan adalah metode sedimentasi, metode luapan, metode siklon, dan metode sentrifugasi. Metode sedimentasi menggunakan mekanisme kecepatan sedimentasi yang berbeda dalam air untuk mengklasifikasikan ukuran partikel yang berbeda; mekanisme metode overflow mirip dengan metode sedimentasi, perbedaannya adalah kecepatan aliran air lebih besar dari kecepatan sedimentasi partikel, sehingga mengeluarkan serbuk halus; metode siklon Bubur berputar dengan kecepatan tinggi di dalam siklon untuk menghasilkan gaya sentrifugal, dan ukuran partikel berbeda, gaya sentrifugal juga berbeda, sehingga partikel besar dan kecil dapat dipisahkan; metode sentrifugal adalah bubur berputar dengan kecepatan tinggi di sentrifugal, dan gaya sentrifugal yang dihasilkan oleh partikel dengan ukuran berbeda juga berbeda.

Setelah klasifikasi, produk yang diperoleh dari berbagai ukuran partikel didehidrasi dan kemudian dikeringkan.

Dalam penggilingan ultrahalus, ukuran partikel bubuk halus, dan luas permukaan spesifik serta energi permukaan keduanya besar. Semakin halus ukuran partikel, semakin tinggi kekuatan mekanik material. Oleh karena itu, konsumsi energi penghancuran ultra-halus tinggi, dan bubuk mudah menggumpal di bawah gaya mekanis berulang. Untuk meningkatkan efisiensi penghancuran, selain memperkuat klasifikasi, kadang-kadang ditambahkan alat bantu gerinda dan aditif.

Proses produksi metode penghancuran mekanis lebih sederhana daripada metode sintesis kimia, hasilnya besar, biayanya rendah, dan bubuk mikro yang dihasilkan tidak memiliki aglomerasi. Namun, tidak dapat dihindari untuk mencampur kotoran dalam proses penghancuran, dan bentuk partikel dari produk yang dihancurkan umumnya tidak teratur, dan sulit untuk mendapatkan partikel halus yang lebih kecil dari 1 μm.

4 bidang aplikasi utama bubuk silika

Karena keunggulan ketahanan korosi asam dan alkali, ketahanan suhu tinggi, koefisien ekspansi linier rendah dan konduktivitas termal yang tinggi, bubuk mikrosilika banyak digunakan dalam laminasi berlapis tembaga, senyawa cetakan epoksi dan bidang lainnya untuk meningkatkan kinerja produk terkait.

1. Laminasi berlapis tembaga

Menambahkan bubuk mikro silikon ke laminasi berlapis tembaga dapat meningkatkan sifat fisik seperti koefisien ekspansi linier dan konduktivitas termal papan sirkuit tercetak, sehingga secara efektif meningkatkan keandalan dan pembuangan panas produk elektronik.

Saat ini, ada lima jenis bubuk silika yang digunakan dalam laminasi berlapis tembaga: bubuk silika kristal, bubuk silika cair (amorf), bubuk silika bulat, bubuk silika komposit, dan bubuk silika aktif.

Serbuk mikrosilika bulat terutama digunakan dalam laminasi berlapis tembaga kinerja tinggi dengan pengisian tinggi dan keandalan tinggi karena karakteristiknya yang unik dari pengisian tinggi, fluiditas yang baik, dan sifat dielektrik yang sangat baik. Indikator utama bubuk silika bulat untuk laminasi berlapis tembaga adalah: distribusi ukuran partikel, kebulatan, kemurnian (konduktivitas, zat magnetik, dan bintik hitam). Saat ini, micropowder silikon bulat terutama digunakan dalam laminasi berlapis tembaga kaku, dan proporsi pengecoran campuran dalam laminasi berlapis tembaga umumnya 20% hingga 30%; penggunaan laminasi berlapis tembaga fleksibel dan laminasi berlapis tembaga berbasis kertas relatif kecil.

2. Senyawa cetakan epoksi

Mengisi bubuk mikro silikon ke dalam senyawa cetakan epoksi dapat secara signifikan meningkatkan kekerasan resin epoksi, meningkatkan konduktivitas termal, mengurangi suhu puncak eksotermik dari reaksi resin epoksi yang diawetkan, mengurangi koefisien ekspansi linier dan laju penyusutan curing, mengurangi tekanan internal, dan meningkatkan Kekuatan mekanik senyawa cetakan epoksi dapat mengurangi fenomena retak senyawa cetakan epoksi, sehingga secara efektif mencegah gas berbahaya eksternal, kelembaban dan debu memasuki komponen elektronik atau sirkuit terintegrasi, memperlambat getaran, mencegah kerusakan kekuatan eksternal dan menstabilkan parameter komponen.

Senyawa cetakan epoksi umum terutama terdiri dari 60-90% pengisi, resin epoksi kurang dari 18%, bahan pengawet kurang dari 9%, dan sekitar 3% aditif. Pengisi anorganik yang saat ini digunakan pada dasarnya adalah bubuk mikrosilika, dengan kandungan hingga 90,5%. Serbuk silika untuk senyawa cetakan epoksi terutama berfokus pada indikator berikut:

(1) Kemurnian. Kemurnian tinggi adalah persyaratan paling dasar dari produk elektronik untuk bahan, dan persyaratannya lebih ketat di VLSI. Selain rendahnya kandungan unsur pengotor konvensional, juga disyaratkan kandungan unsur radioaktif serendah mungkin atau tidak. Dengan kemajuan proses pembuatan, industri elektronik memiliki persyaratan yang semakin tinggi untuk kemurnian bubuk mikro silikon.

(2) Ukuran dan keseragaman partikel. Bahan kemasan VLSI membutuhkan ukuran partikel bubuk silikon yang halus, rentang distribusi yang sempit, dan keseragaman yang baik.

(3) Tingkat spheroidisasi. Tingkat spheroidisasi yang tinggi adalah prasyarat untuk memastikan fluiditas tinggi dan dispersibilitas pengisi yang tinggi. Tingkat spheroidisasi yang tinggi dan kebulatan bubuk mikro silikon yang baik memiliki kinerja fluiditas dan dispersi yang lebih baik, dan dapat lebih terdispersi sepenuhnya dalam senyawa cetakan epoksi untuk memastikan efek pengisian terbaik.

3. Bahan isolasi listrik

Serbuk mikrosilika digunakan sebagai bahan pengemas isolasi resin epoksi untuk produk isolasi listrik, yang secara efektif dapat mengurangi koefisien ekspansi linier dari produk yang disembuhkan dan tingkat penyusutan selama proses pengawetan, mengurangi tekanan internal, dan meningkatkan kekuatan mekanik dari bahan isolasi, dengan demikian secara efektif meningkatkan dan meningkatkan bahan isolasi. sifat mekanik dan elektrik.

4. Perekat

Sebagai pengisi fungsional anorganik, bubuk silika dapat secara efektif mengurangi koefisien ekspansi linier dari produk yang diawetkan dan tingkat penyusutan selama pengawetan ketika diisi dengan resin perekat, meningkatkan kekuatan mekanik perekat, meningkatkan ketahanan panas, permeabilitas dan kinerja pembuangan panas. sehingga meningkatkan viskositas. Efek simpul dan segel.

Distribusi ukuran partikel bubuk mikrosilika akan mempengaruhi viskositas dan sedimentasi perekat, sehingga mempengaruhi manufakturabilitas perekat dan koefisien ekspansi linier setelah pengerasan. Oleh karena itu, bidang perekat memperhatikan fungsi serbuk mikrosilika dalam menurunkan koefisien muai panjang dan meningkatkan kekuatan mekanik. Persyaratan untuk penampilan dan distribusi ukuran partikel relatif tinggi, dan produk dengan ukuran partikel berbeda dengan ukuran partikel rata-rata antara 0,1 mikron dan 30 mikron biasanya digunakan untuk penggunaan senyawa.

Sifat proses dan aplikasi kaolin

Berdasarkan kualitas, plastisitas dan kandungan pasirnya, bijih kaolin itu sendiri dapat dibedakan menjadi tiga jenis yaitu kaolin keras, lunak dan berpasir. Kaolin keras memiliki tekstur keras dan tidak ada plastisitas, tetapi memiliki plastisitas tertentu setelah dihancurkan dan digiling; kaolin lunak memiliki tekstur yang lebih lembut dan plastisitas yang lebih baik, dan jumlah pasir yang terkandung di dalamnya kurang dari 50%; Kaolin berpasir memiliki tekstur yang lebih longgar dan plastisitas yang buruk. Lebih baik setelah pemindahan pasir, dan jumlah pasir yang terkandung di dalamnya umumnya melebihi 50%.

Kaolin murni memiliki warna putih yang tinggi, kualitas lembut, mudah terdispersi dan tersuspensi dalam air, plastisitas yang baik dan viskositas yang tinggi, sifat insulasi listrik yang sangat baik; memiliki kelarutan asam yang baik, kapasitas tukar kation rendah, sifat fisik dan kimia yang baik seperti tahan api.

Aplikasi kaolin

1. Aplikasi kaolin pada bahan dasar semen

Kaolin menjadi metakaolin karena dehidrasi. Semen biasanya dapat dibuat dengan aktivasi alkali, atau digunakan sebagai aditif bahan beton. Kaolin dapat meningkatkan kekuatan, kemampuan kerja dan daya tahan beton, dan pada saat yang sama menahan penyusutan beton secara otomatis. Bahan berbasis semen kaolin memiliki kinerja yang sangat baik dan aplikasi yang luas, dan prospek pengembangannya patut mendapat perhatian.

2. Penerapan kaolin dalam industri keramik

Dalam industri keramik, aplikasi kaolin lebih awal dari industri lain, dan dosisnya juga sangat besar, biasanya terhitung sekitar 20% sampai 30% dari formula. Kaolin dapat meningkatkan kandungan A1203 pada keramik, dan proses pembentukan mullite lebih mudah sehingga meningkatkan stabilitas dan kekuatan sintering keramik.

3. Penerapan kaolin dalam industri refraktori

Karena refraktorinya yang tinggi, kaolin biasanya digunakan dalam produksi dan pengolahan produk refraktori. Bahan tahan api terutama dibagi menjadi dua jenis: batu bata tahan api dan wol silikon-aluminium, yang memiliki karakteristik tahan suhu tinggi dan deformasi kecil di bawah tekanan. Serangkaian tanah liat tahan suhu tinggi termasuk kaolin, bauksit, bentonit, dll secara kolektif disebut tanah liat tahan api.

4. Penerapan kaolin termodifikasi pada pelapis

Kaolin telah digunakan sebagai bahan pengisi pelapis dan cat sejak lama karena warnanya yang putih, harga yang murah, fluiditas yang baik, sifat kimiawi yang stabil, dan kapasitas tukar kation yang besar di permukaan. Kaolin yang digunakan dalam pelapis umumnya meliputi kaolin prima yang telah dicuci dan kaolin prima yang dikalsinasi.

5. Penerapan kaolin dalam industri cat

TiO2, CaC03, talk, dan kaolin merupakan bahan baku mineral utama yang digunakan dalam industri cat. Diantaranya, kaolin memiliki persyaratan untuk dispersibilitas, ukuran partikel, dan kandungan oksida berwarna. Karena warnanya yang putih, biaya rendah, fluiditas dan suspensi yang baik, kelembaman kimiawi, daya tutup yang kuat dan sifat-sifat lainnya, kaolin terutama berperan sebagai pengisi dan pengganti pigmen dalam cat, dan dapat mengurangi kebutuhan akan kuantitas pewarna yang mahal.

6. Kaolin digunakan dalam industri plastik

Sebagai bahan pengisi, kaolin umumnya digunakan dalam jumlah 15% sampai 60% dalam plastik. Fungsinya untuk membuat tampilan produk plastik halus, ukurannya akurat, tahan korosi kimiawi, mengurangi penyusutan termal dan fisi termal, serta memudahkan proses pemolesan. Dalam proses produksi polivinil klorida, kaolin biasanya digunakan sebagai bahan penguat untuk meningkatkan ketahanan abrasi dan daya tahan produk plastik.

7. Kaolin digunakan untuk membuat fiber glass di tungku tambak

Kaolin, yang rendah zat besi, digunakan dalam pembuatan fiberglass terutama sebagai sumber aluminium dan silikon, serta untuk menumpulkan kilaunya. Kandungan teknis gambar serat kaca di kiln kolam relatif tinggi, dan untuk pembentukan serat kaca, diperlukan untuk mencapai tingkat kuasi-optik. Kualitas dan stabilitas bubuk mikro homogenisasi kaolinit adalah faktor utama yang mempengaruhi proses penarikan serat kaca kiln, dan serat kaca kiln bebas alkali memiliki persyaratan kualitas yang ketat untuk bubuk mikro homogenisasi kaolinit.

8. Penerapan kaolin dalam industri kertas

Di industri kertas, pasar kaolin internasional relatif makmur, dan volume penjualannya melebihi keramik, karet, cat, plastik, bahan tahan api, dan industri lainnya. Dalam pulp, kaolin biasanya tidak bereaksi dengan bahan-bahannya, memiliki stabilitas yang kuat, dan tertahan dengan baik dalam serat kertas.

9. Penerapan kaolin dalam industri karet

Kaolin, yang digunakan dalam industri karet, diisi ke dalam campuran koloid, yang dapat meningkatkan ketahanan aus, stabilitas kimia dan kekuatan mekanik karet, memperpanjang waktu pengerasannya, dan juga dapat menyesuaikan sifat pencampuran, reologi dan vulkanisasi. karet, dan meningkatkan daya tahan karet.

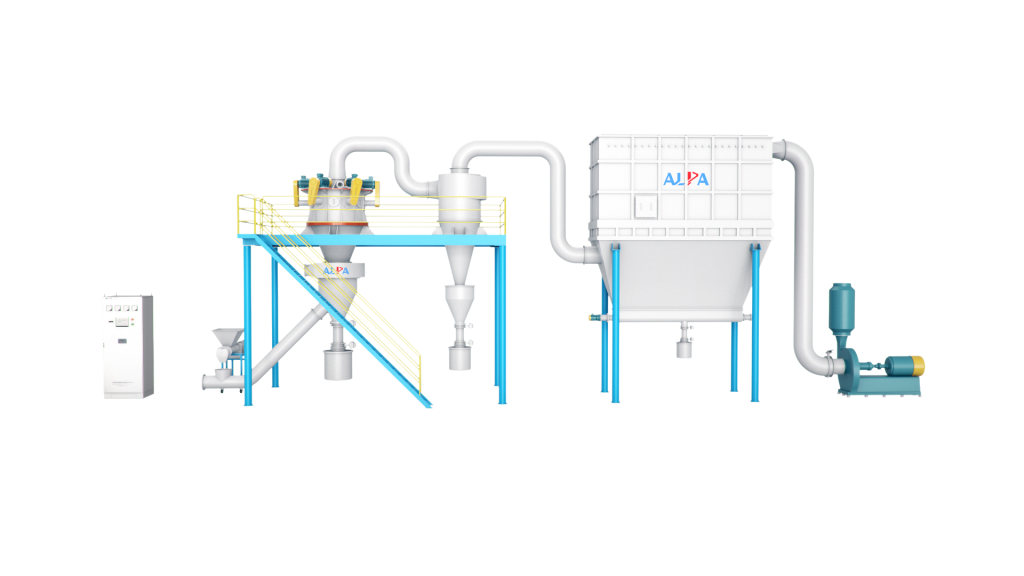

7 keunggulan pengklasifikasi udara

Pengklasifikasi, pemisah siklon, pengumpul debu, dan kipas angin yang diinduksi membentuk sistem pengklasifikasian. Di bawah aksi hisap kipas, material bergerak ke area klasifikasi dengan kecepatan tinggi dari saluran masuk di ujung bawah pengklasifikasi bersama dengan updraft, dan material kasar dan halus dipisahkan di bawah gaya sentrifugal kuat yang dihasilkan oleh high- turbin klasifikasi berputar kecepatan.

Partikel halus yang memenuhi persyaratan ukuran partikel memasuki pemisah siklon atau pengumpul debu melalui celah antara bilah roda pengklasifikasi untuk dikumpulkan. Partikel kasar memasukkan beberapa partikel halus dan kecepatan menghilang setelah menabrak dinding, dan jatuh ke saluran keluar udara sekunder di sepanjang dinding silinder. Efek pencucian memisahkan partikel kasar dan halus, partikel halus naik ke area klasifikasi untuk klasifikasi sekunder, dan partikel kasar turun ke lubang pembuangan untuk dibuang.

Pengklasifikasi udara, pemisah siklon, pengumpul debu, dan kipas angin yang diinduksi membentuk sistem penghancuran yang lengkap. Setelah udara terkompresi disaring dan dikeringkan, udara tersebut disemprotkan ke dalam ruang penghancur melalui nosel Laval dengan kecepatan tinggi, di persimpangan beberapa aliran udara bertekanan tinggi.

Bahan-bahan tersebut berulang kali ditumbuk, digosok, dicukur, dan dihancurkan. Bahan yang dihancurkan dipindahkan ke area klasifikasi dengan aliran udara ke atas di bawah aksi hisap kipas. Di bawah gaya sentrifugal yang kuat yang dihasilkan oleh turbin klasifikasi berputar berkecepatan tinggi, bahan kasar dan halus dipisahkan untuk memenuhi ukuran partikel Partikel halus yang diperlukan memasuki pemisah siklon dan pengumpul debu melalui roda klasifikasi untuk dikumpulkan, dan partikel kasar turun ke area penghancuran untuk melanjutkan penghancuran.

Tujuh keunggulan pengklasifikasi udara adalah sebagai berikut:

●Pengklasifikasi aliran udara cocok untuk penghancuran kering berbagai material dengan kekerasan Mohs di bawah 9, terutama untuk kekerasan tinggi, kemurnian tinggi, dan material bernilai tambah tinggi.

●Pengklasifikasi aliran udara berisi perangkat pengklasifikasi horizontal, pemotongan atas akurat, ukuran partikel produk D97: 2-45 mikron dapat disesuaikan, bentuk partikel bagus, dan distribusi ukuran partikel sempit.

●Suhu rendah dan penghancuran bebas sedang, terutama cocok untuk penghancuran bahan yang sensitif terhadap panas, rendah leleh, mengandung gula, dan mudah menguap.

●Proses penghancuran terutama diselesaikan dengan tumbukan antara material itu sendiri, yang berbeda dengan penghancuran mekanis yang mengandalkan dampak penghancuran material dengan bilah atau palu, sehingga peralatan tahan aus dan kemurnian produk tinggi.

●Peralatan mudah dibongkar dan dibersihkan, dan dinding bagian dalamnya mulus tanpa jalan buntu.

●Seluruh sistem disegel dan dihancurkan, dengan lebih sedikit debu dan kebisingan rendah, dan proses produksinya bersih dan ramah lingkungan.

●Sistem kontrol pengklasifikasi udara mengadopsi kontrol program, yang mudah dioperasikan.

Keunggulan serbuk silikon logam sebagai bahan refraktori

![]()

Fitur bubuk silikon logam:

1. Tahan suhu tinggi

Serbuk silikon logam memiliki ketahanan suhu tinggi yang kuat, sehingga menambahkan bubuk silikon logam dalam jumlah yang tepat berkali-kali dalam produksi refraktori dan metalurgi serbuk dapat sangat meningkatkan ketahanan suhu tinggi.

2. Ketahanan aus

Biasanya kami menambahkan bubuk silikon logam dalam produksi beberapa coran tahan aus untuk meningkatkan kinerja coran tahan aus.

3. Deoksigenasi

Serbuk silikon logam, seperti namanya, mengandung sejumlah silikon, yang dapat memiliki afinitas dengan oksigen untuk membentuk silikon dioksida, yang mengurangi reaktivitas leleh selama deoksidasi dan memastikan keamanan deoksidasi!

Selain itu, serbuk silikon logam juga telah banyak digunakan dalam industri pengecoran metalurgi. Dalam pembuatan baja, bubuk silikon logam dapat digunakan sebagai deoksidizer, aditif paduan, dll., Dan efeknya sangat jelas.

Asap silikon dan asap silikon logam adalah dua produk yang sangat berbeda. Dalam praktiknya, kedua produk ini sering dibingungkan karena saling terkait.

Silica fume yang biasa kita sebut juga silica fume dan micro silica fume. Ini adalah jelaga yang diperoleh dari proses produksi logam silikon atau ferroalloy. Karena kandungan silikanya yang tinggi, partikel yang sangat halus, dan aktivitas yang tinggi, dapat digunakan dalam beton, bahan tahan api, karet, cat, dll. Ada berbagai aplikasi dalam industri seperti.

Komponen utama bubuk silikon logam adalah silikon kristal (Si). Bentuk awalnya menggumpal, dan menjadi bubuk setelah dihancurkan atau digiling, yang digunakan dalam industri seperti bahan tahan api.

Alasan mengapa bubuk silikon logam diubah menjadi bubuk adalah karena secara fisik digiling, dan bubuk silikon terbentuk secara alami selama proses produksi.

Komposisi kimianya sangat bervariasi. Serbuk silikon terutama silikon dioksida, dan kandungan utama silikon logam adalah elemen SI.

Asap silika logam umumnya lembam, sedangkan asap silika adalah pozzolan. Warna bubuk silikon metalik biasanya relatif stabil, sedangkan warna bubuk silikon sangat bervariasi dari putih hingga hitam. Asap silika banyak digunakan. Harga asap silika logam sangat tinggi, beberapa kali lipat dari asap silika mikro