Keuntungan dari fluidized bed jet mill

Sejak munculnya peralatan jet milling dan grading pada tahun 1930-an, jenisnya terus diperbarui dan strukturnya terus ditingkatkan. Tempat tidur (on-spray) jet mill, dll.

Fluidized bed jet mill adalah model baru yang mulai digunakan pada akhir 1970-an dan awal 1980-an. Ini memiliki karakteristik konsumsi energi yang rendah, keausan ringan, polusi rendah, kebisingan rendah, ukuran partikel halus dan distribusi seragam, dll. Ini digunakan dalam resin sintetis, produksi fenolik resin, PVC, pigmen dan pewarna, pelapis bubuk, skrup, obat-obatan, kosmetik, keramik canggih, bubuk magnetik, abrasive, bubuk logam, makanan, rempah-rempah, asam stearat, lemak, lilin, bubuk mineral, pestisida, dan bubuk yang dapat dibasahi telah banyak digunakan.

Fluidized bed jet mill melapiskan aliran jet searah dan aliran counter counter jet, dan aliran jet searah memasuki ruang penggilingan melalui nosel. , medan aliran jet balik konsentris terbentuk di area penghancuran, dan material yang dihancurkan difluidisasi di bawah aksi perbedaan tekanan. Fluidisasi mengacu pada perluasan bed partikel pada kecepatan fluidisasi kritis di medan aliran, dan partikel padat di bed memiliki karakteristik aliran fluida.

Bahan yang dihancurkan di area penghancuran dipercepat di medan aliran kontra-jet berkecepatan tinggi, dan benturan keras, benturan, gesekan, dan geser dihasilkan di persimpangan jet dari setiap nosel, yang mengakibatkan penghancuran material. Bahan yang dihaluskan membentuk aliran udara ke atas di sekitar titik persimpangan, dan bahan tersebut dibawa ke penyortir turbin horizontal atas untuk klasifikasi otomatis. Partikel bubuk yang memenuhi persyaratan dipilih oleh penyortir dan kemudian dikumpulkan oleh siklon. Partikel kasar meluncur kembali ke ruang gerinda di sepanjang dinding dan terus menggiling hingga terpisah. Oleh karena itu, bubuk dengan dispersibilitas yang baik dan distribusi ukuran partikel yang sempit dapat diperoleh melalui perlakuan penghancuran dan klasifikasi dari pabrik jet unggun terfluidisasi.

(1) Ubah penghancuran dampak garis dan permukaan dari pabrik jet tradisional menjadi penghancuran dampak tiga dimensi ruang, dan manfaatkan sepenuhnya aliran udara berkecepatan tinggi yang dihasilkan oleh tumbukan jet dalam aliran material di ruang penghancur , sehingga area penghancuran mirip dengan keadaan fluidisasi Penghancuran gas-padat yang sangat baik dan efek aliran sirkulasi bergradasi, yang meningkatkan efisiensi penghancuran dampak dan pemanfaatan energi yang komprehensif. Dibandingkan dengan metode tradisional lainnya, konsumsi energi berkurang rata-rata 30-40%;

(2) Karena area penghancur tumbukan dan sabuk aliran gas-padat ditempatkan di ruang tengah ruang penghancur, benturan dan abrasi bahan yang didorong oleh aliran udara berkecepatan tinggi di dinding ruang penghancur dapat dihindari, dan masalah keausan yang paling serius dalam penghancuran dampak jet ditingkatkan, dan sangat berkurang. potensi bahan terkontaminasi;

(3) Gas pelindung seperti nitrogen dengan kemurnian tinggi atau argon digunakan sebagai media kerja untuk mencegah oksidasi, dan operasi loop tertutup memiliki konsumsi gas yang rendah dan mengurangi biaya;

(4) Tidak ada debu yang beterbangan selama operasi loop tertutup lengkap, tidak ada polusi terhadap lingkungan, dan tidak membahayakan tubuh manusia;

(5) Setelah penggilingan jet, aktivitas bubuk meningkat. Energi aliran jet berkecepatan tinggi dalam proses penghancuran dan klasifikasi pabrik jet tidak hanya dapat menyebabkan partikel terkena dampak dan hancur, tetapi juga mengubah struktur internal partikel, terutama keadaan permukaan, sampai batas tertentu. Energi aliran gas menghilangkan atom atau ion dari kisi partikel, menyebabkan hilangnya struktur kristal secara mekanis. Dengan cara ini, sementara bahan bubuk dihaluskan dengan sangat halus, energi permukaan atau energi internal partikel meningkat, dan aktivitas partikel meningkat. Peningkatan aktivitas partikel tidak hanya bermanfaat untuk reaksi kimia, tetapi juga bermanfaat untuk adsorpsi dan pelapisan partikel.

(6) Ukuran partikel produk baik-baik saja, keluarannya besar, dan cocok untuk produksi skala besar; akurasi klasifikasi ukuran partikel tinggi, sehingga distribusi ukuran partikel produk sempit, dan ukuran partikel produk juga mudah disesuaikan.

Teknologi penggilingan halus kering diterapkan di bidang kimia pertanian

Proses produksi

Alasan mengapa produsen pestisida mengembangkan komponen dan bentuk sediaan tertentu adalah agar bahan aktif tersebut efektif dalam mengurangi faktor-faktor yang tidak menguntungkan bagi pertumbuhan tanaman (seperti hama, gulma atau jamur... ). Oleh karena itu, agen pelindung tanaman dapat dikatakan pada dasarnya merupakan campuran dari berbagai bahan. Bahan-bahan ini pada dasarnya dapat diringkas menjadi tiga kategori:

bahan aktif dalam formulasi.

Pengisi untuk mengencerkan zat aktif, seperti tanah liat, bedak, kaolin atau silika.

Pembantu dan aditif untuk meningkatkan kualitas formulasi (misalnya stabilisator, bahan pembasah, bahan pelindung, penghilang busa, dll.)

Dalam proses produksi pestisida, langkah pertama adalah pemberian pakan dan pencampuran; langkah kedua adalah penggilingan. Melalui berbagai jenis peralatan penggilingan seperti yang ditunjukkan di bawah ini, partikel bahan campuran digiling dan disebarkan hingga kehalusan target untuk memenuhi persyaratan aplikasi. Setelah digiling, ia melewati proses pengayakan untuk mencegah kemungkinan partikel yang terlalu besar. Akhirnya, aditif atau pengisi yang tidak perlu ditumbuk ditambahkan, dan pencampuran dispersif dilakukan lagi.

Alasan mengapa partikel pestisida harus berupa partikel sangat halus dan distribusi ukuran partikel yang sempit:

Semakin halus partikel bahan aktifnya, semakin kuat aksinya, yang berarti jumlah yang lebih kecil dapat digunakan untuk mencapai efek obat yang sama. Berikut adalah faktor keamanan, lingkungan dan ekonomi:

Mengurangi efek toksik pada orang-orang di area semprotan.

Mengurangi polusi terhadap lingkungan.

Kurangi biaya produksi pestisida dan tingkatkan keuntungan dengan mengurangi jumlah bahan aktif paling mahal yang digunakan dalam formulasi.

Distribusi ukuran partikel yang sempit memfasilitasi penyederhanaan langkah-langkah aplikasi pestisida:

Serbuk didispersikan dalam air sebelum diaplikasikan pada tanaman. Semakin halus partikelnya, semakin stabil suspensi dan tidak terjadi pengendapan selama penanganan.

Dalam proses penyemprotan pestisida, secara efektif mengurangi masalah partikel besar yang menyumbat nosel sistem penyemprotan.

Pabrik dampak mekanis dapat digunakan untuk penggilingan halus bahan keras lunak hingga sedang. Kisaran kehalusan tipikal untuk ukuran partikel median adalah 20 hingga 500 μm. Kecepatan periferal adalah 25 hingga 150 m/s. NETZSCH juga dapat menyediakan model lain dengan metode counter-rotating dan kecepatan hingga 250 m/s. Aliran udara tergantung pada jenis rotor, sehingga memastikan penggilingan dengan suhu stabil. Rotor dipasang secara horizontal dan segel poros adalah tipe labirin non-kontak karena kecepatan poros yang tinggi.

CSM pabrik mekanik dengan fungsi perataan

Jenis grading mill ini menawarkan kemungkinan untuk mencapai fungsi penggilingan dan grading secara bersamaan dalam satu sistem. Pengklasifikasi CSM adalah kombinasi dari pengklasifikasi dampak halus dan pengklasifikasi roda pemandu. Digerakkan oleh dua motor independen, satu untuk cakram gerinda dan yang lainnya untuk roda pengklasifikasi, CSM dapat dengan tepat menyesuaikan kecepatan roda pengklasifikasi untuk memperoleh berbagai kehalusan produk akhir dari d97=9μm hingga 200μm. Dengan memanfaatkan bentuk geometris impeler pengklasifikasi dan segel udara celah antara roda pengklasifikasi dan penutup atas mesin, kontrol yang tepat dari batas atas ukuran partikel bahan gerinda dipastikan, sehingga mencapai klasifikasi halus .

Fluidized bed jet mill cocok untuk penggilingan ultra-halus bahan dengan berbagai kekerasan (lunak hingga sangat keras). Di area penggilingan, partikel didorong oleh aliran udara berkecepatan tinggi untuk bertabrakan dan menggiling satu sama lain, tanpa bagian penggilingan tambahan, dan pengklasifikasi dinamis mengontrol ukuran partikel maksimum. Kecepatan udara di outlet nozzle di ruang gerinda bisa mencapai 500 hingga 600 m/s. Karena energi penggilingan yang tinggi dan kecepatan impak yang dapat dihasilkan di fluidized bed, dimungkinkan untuk mencapai kehalusan D50 1 hingga 5 μm.

Karena fitur struktural ini, pabrik jet memiliki fitur yang sangat menarik: tidak ada kenaikan suhu di ruang penggilingan selama proses penggilingan. Alasannya adalah panas yang dihasilkan ketika partikel bertabrakan satu sama lain diimbangi oleh fenomena pendinginan gas terkompresi yang diperluas, sehingga suhu di ruang penggilingan tetap konstan, dan molekul zat aktif tidak akan hancur.

Sebagai produsen mesin, ALPA telah mengabdikan dirinya untuk merancang peralatan dan sistem gerinda, dan mesin memiliki banyak desain yang nyaman untuk perawatan pelanggan. Desain penutup atas dengan rakitan roda gradasi dapat dibuka penuh, bentuk rongga yang berputar, dan pintu perawatan yang dipilih dengan tepat memudahkan pengguna untuk mengakses komponen internal. Ini terbuat dari baja tahan karat, dipoles halus, dan memiliki katup pembuangan di bagian bawah penggiling sehingga dapat dibersihkan dengan air agar mudah dibersihkan.

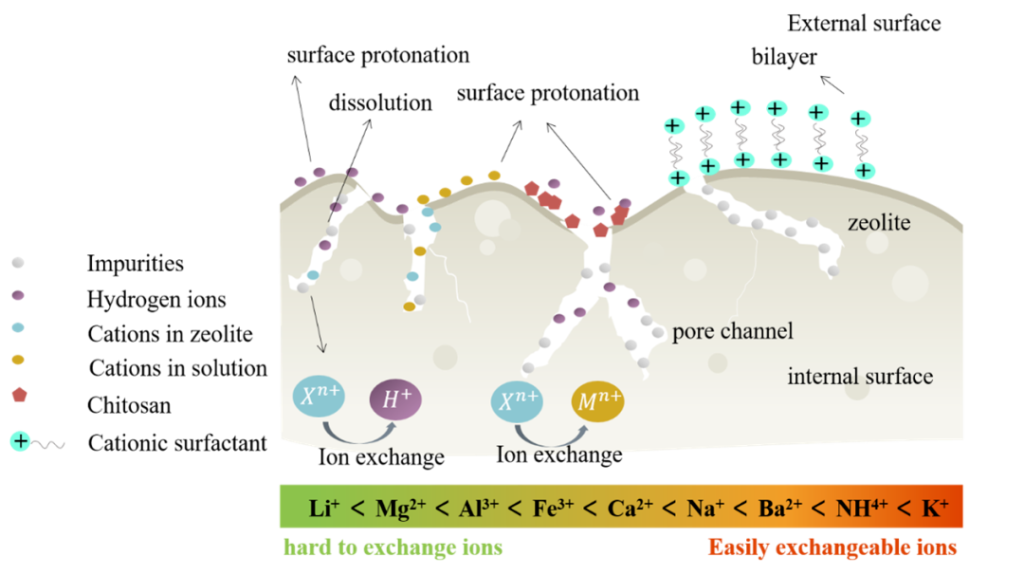

Teknologi Modifikasi Zeolit Alam dan Penerapannya dalam Pengolahan Air Limbah

Di antara banyak teknologi pengolahan air, metode adsorpsi telah menjadi teknologi pengolahan air limbah yang ideal karena keunggulan pengoperasian yang sederhana, konsumsi energi yang rendah, efek penyisihan yang baik, dan selektivitas yang tinggi. Pengembangan adsorben berbiaya rendah dan berefisiensi tinggi merupakan inti dari metode adsorpsi. Dibandingkan dengan adsorben efisiensi tinggi sintetik lainnya, adsorben alami berbiaya rendah memiliki manfaat ekonomi dan nilai perlindungan lingkungan yang lebih tinggi.

Pori-pori dan saluran yang melimpah pada zeolit alam dan muatan negatif pada permukaan membuatnya memiliki kapasitas adsorpsi yang baik untuk kation dan sedikit kapasitas adsorpsi untuk anion. Ini sangat membatasi penerapan zeolit alam dalam menghilangkan polutan anionik dalam air. Untuk alasan ini, banyak penelitian telah dilakukan pada modifikasi zeolit alam untuk meningkatkan afinitas anion. Modifikasi permukaan adalah cara yang efektif untuk meningkatkan afinitas zeolit alam terhadap polutan anionik.

Metode modifikasi yang berbeda akan memberikan efek yang berbeda pada sifat fisik dan kimia zeolit, seperti mengubah struktur pori internal dan ukuran zeolit, serta gugus fungsi hidrofilik dan hidrofobik dan permukaan. Tujuan utama dari modifikasi fisik adalah untuk menghilangkan beberapa pengotor pada permukaan zeolit dan meningkatkan luas permukaan spesifik. Tujuan modifikasi kimia adalah: (1) untuk menghilangkan kotoran dan mengeruk saluran pori untuk memfasilitasi proses masuk dan transfer zat target, (2) untuk memperkenalkan gugus fungsi baru untuk mengubah sifat permukaan zeolit, seperti hidrofobik, sehingga memberikan Situs pengikat baru untuk polutan target.

Modifikasi komposit dapat mencapai tujuan modifikasi sinergis dengan menggabungkan beberapa metode modifikasi. Untuk menyeimbangkan biaya preparasi dan efek penyisihan yang lebih baik, adalah pilihan yang lebih baik untuk meningkatkan kapasitas adsorpsi zeolit alam terhadap polutan anionik dalam air melalui modifikasi senyawa.

Masih banyak tantangan dalam pengolahan air limbah praktis zeolit. Misalnya, ukuran pori zeolit alam biasanya termasuk dalam kategori mikropori yang lebih kecil dari jari-jari anion, yang akan menghambat migrasi dan difusi di dalam zeolit, yang tidak kondusif untuk proses adsorpsi. Selain itu, komponen dalam air limbah sebenarnya kompleks dan dapat diubah, dan zeolit mudah dipengaruhi oleh ion dan nilai pH yang hidup berdampingan, menghasilkan efek adsorpsi yang buruk dan bahkan kerusakan struktural. Selain itu, zeolit jenuh dapat diubah menjadi sumber polusi baru jika tidak dibuang dengan benar.

(1) Metode modifikasi permukaan akan mempengaruhi sifat fisik dan kimia zeolit alam. Modifikasi komposit merupakan cara yang efektif untuk meningkatkan kinerja adsorpsi anion zeolit alam. Misalnya, dengan memperkenalkan bahan mesopori untuk memperluas ukuran pori zeolit dan meningkatkan efisiensi difusi anion dalam struktur internal zeolit. Dengan memperkenalkan gugus fungsi dengan afinitas untuk polutan target, situs adsorpsi zeolit dapat diperkaya dan selektivitas adsorpsi dapat ditingkatkan.

(2) Menggabungkan zeolit alam dengan proses atau bahan pengolahan air lainnya dapat secara efektif meningkatkan potensi penerapannya dalam pengolahan air limbah yang sebenarnya. Komponen polusi dalam air limbah sebenarnya kompleks dan dapat diubah, dan kombinasi penggunaan berbagai bahan/proses telah menjadi cara utama untuk meningkatkan efek pengolahan air limbah aktual. Bahan atau proses gabungan yang mengandung zeolit alam/modifikasi telah banyak digunakan dalam pengolahan air limbah, limbah rumah tangga, sungai dan danau, dll. Zeolit alam dan bentuk modifikasinya memiliki prospek aplikasi yang baik dalam pengolahan air limbah praktis.

(3) Proses modifikasi dan regenerasi zeolit mungkin melibatkan pelarut beracun, menyebabkan kerusakan besar pada lingkungan dan kesehatan manusia. Skema persiapan dan regenerasi yang aman dan bebas polusi harus dicari, atau metode enkapsulasi yang stabil dikembangkan sebagai solusi praktis untuk pembuangan akhir dan aman zeolit.

Apa metode dan peralatan umum untuk klasifikasi bubuk?

Dalam hal persiapan bubuk, klasifikasi sangat penting, dan ini adalah salah satu teknologi pemrosesan bubuk utama dalam bidang bahan non-logam anorganik.Berdasarkan persyaratan ukuran partikel industri modern untuk bubuk halus, teknologi klasifikasi memiliki menunjukkan status yang semakin penting Tidaklah sulit untuk membuat serbuk berukuran mikron, tetapi bagaimana mengurangi konsumsi energi dan menghasilkan serbuk dengan ukuran partikel yang sangat halus dan distribusi ukuran partikel yang sempit merupakan tantangan yang dihadapi dalam beberapa tahun terakhir.

Kunci dari teknologi grading terletak pada peralatan grading dan proses grading.Untuk memenuhi klasifikasi presisi tinggi, kombinasi berbagai klasifikasi diperlukan untuk mengoptimalkan.Oleh karena itu, sangat penting untuk memahami dan menguasai jenis utama dan prinsip struktural peralatan grading untuk optimalisasi proses grading.Dalam bidang ini, terutama melibatkan klasifikasi partikel halus, yang diklasifikasikan menurut sifat mediumnya.Ada dua jenis klasifikasi halus: klasifikasi kering (medianya adalah udara) dan klasifikasi basah (medianya adalah air atau cairan lain).

Media fluida klasifikasi kering umumnya gas, yang dapat dibagi menjadi klasifikasi gravitasi, klasifikasi gaya inersia dan klasifikasi gaya sentrifugal menurut gaya Selanjutnya, saya akan memperkenalkan prinsip penilaian, ruang lingkup aplikasi dan karakteristik peralatan perataan representatif dalam perataan kering .

Klasifikasi Gravitasi & Klasifikasi Gaya Inersia

Prinsip klasifikasi gravitasi adalah mengklasifikasikan partikel dengan ukuran berbeda di medan gravitasi dengan kecepatan penyelesaian akhir yang berbeda.Dalam media gas yang sesuai, pada suhu tertentu, untuk partikel dengan kerapatan tertentu, kecepatan sedimentasi akhir hanya terkait dengan diameter partikel.Dengan cara ini, klasifikasi menurut ukuran partikel dapat direalisasikan sesuai dengan perbedaan kecepatan akhir sedimentasi partikel.Menurut arah aliran udara, dapat dibagi menjadi tipe aliran horizontal, tipe aliran vertikal dan aliran zigzag jenis.

Klasifikasi gaya inersia adalah operasi pendispersian dan penangguhan kelompok partikel padat dalam aliran udara dan mengubah arah pergerakan aliran udara secara tajam, menggunakan perbedaan gaya inersia antara partikel ringan dan berat untuk mengklasifikasikan kelompok partikel. dan pengklasifikasi tipe-K.

Klasifikasi gaya sentrifugal

Prinsip: Karena gaya pada partikel halus di medan gravitasi terlalu kecil, sulit untuk mengklasifikasikan partikel halus, sehingga medan gaya sentrifugal digunakan sebagai pengganti medan gravitasi untuk mencapai tujuan memperkuat klasifikasi melalui rotor , dan partikel halus mengalir bersama dengan aliran gas karena gaya seret aliran gas.Ketika memasuki bagian dalam rotor, partikel tunduk pada gaya sentrifugal luar.Ketika gaya seret udara lebih besar dari gaya Sentrifugal, partikel melewati rotor bersama dengan udara dan menjadi produk halus, jika tidak, partikel tidak dapat melewati rotor dan menjadi produk kasar.

pengklasifikasi udara

Lingkup aplikasi: Sangat cocok untuk klasifikasi halus produk berukuran mikron dalam proses kering. Dapat mengklasifikasikan partikel bulat, serpihan dan tidak beraturan, dan juga dapat mengklasifikasikan partikel dengan kepadatan berbeda. Ukuran partikel produk bergradasi dapat mencapai D97: 3 -150 mikron, ukuran partikel produk dapat disesuaikan secara bertahap, dan penggantian variasi sangat nyaman.

Efisiensi klasifikasi: 60% hingga 90%. Efisiensi klasifikasi terkait dengan sifat material dan kandungan partikel yang memenuhi ukuran partikel. Jika material memiliki fluiditas yang baik dan kandungan partikel yang memenuhi persyaratan ukuran partikel tinggi , efisiensinya akan tinggi, begitu pula sebaliknya.

Fitur peralatan: Ini memiliki keunggulan ukuran produk yang dapat disesuaikan tanpa langkah, efisiensi klasifikasi tinggi, dan titik pemotongan yang akurat.

Industri aplikasi: Banyak digunakan dalam industri kimia, mineral (terutama cocok untuk klasifikasi produk non-mineral seperti kalsium karbonat, kaolin, kuarsa, bedak, mika), metalurgi, abrasive, keramik, bahan tahan api, obat-obatan, makanan, pestisida, produk perawatan kesehatan, bahan baru, dll. industri.

Teknologi modifikasi lapisan anorganik dan organik titanium dioksida

Titanium dioksida rutile adalah semikonduktor dengan lebar celah pita sekitar 3.0eV. Ini memiliki aktivitas fotokatalitik yang kuat tanpa modifikasi permukaan, sehingga dapat menghasilkan radikal bebas oksigen yang sangat aktif di bawah radiasi sinar ultraviolet matahari. , radikal bebas oksigen ini dapat mengerahkan kemampuan oksidasi yang kuat, yang akan merusak media di sekitar titanium dioksida dan memengaruhi masa pakai produk. Oleh karena itu, modifikasi permukaan merupakan tugas yang sangat penting dalam produksi dan pemrosesan titanium dioksida.

Modifikasi permukaan adalah penggunaan modifikasi aditif untuk bereaksi dengan permukaan titanium dioksida, sehingga mengubah karakteristik permukaan dan meningkatkan kinerja produk. Saat ini, modifikasi permukaan titanium dioksida secara kasar dibagi menjadi dua metode: pelapisan anorganik dan pelapisan organik.

1. Lapisan anorganik titanium dioksida

Pelapisan anorganik adalah melapisi permukaan partikel titanium dioksida dengan lapisan tipis anorganik satu lapis atau multi lapis melalui reaksi sedimentasi, membentuk penghalang antara partikel dan medium, sehingga dapat meningkatkan kinerja titanium dioksida. Modifikasi permukaan anorganik titanium dioksida umumnya dilakukan dengan pelapisan aluminium, pelapisan silikon, pelapisan zirkonium dan beberapa metode pelapisan campuran.

Untuk lapisan silikon, film yang terbentuk dalam kondisi netral dan sedikit asam relatif "halus", sedangkan film yang terbentuk dalam kondisi basa relatif padat, umumnya melalui hidrolisis natrium silikat untuk menghasilkan silikon Misel kemudian dipasang pada permukaan titanium dioksida melalui ikatan Ti-O-Si, dan pada saat yang sama, pembentukan ikatan Si-O-Si juga dapat digunakan untuk memastikan bahwa film tersebut kontinyu dan seragam.

Untuk lapisan aluminium, ikatan Ti-O-Al terbentuk melalui reaksi OH-Al dan gugus -OH pada permukaan titanium dioksida. Peningkatan jumlah cluster memfasilitasi pelapisan. Pada saat yang sama, di bawah kondisi pH tinggi, laju pertumbuhan terarah OH-Al menempati posisi dominan relatif terhadap laju sedimentasi ketika suhu dinaikkan, dan morfologi film berubah dari lapisan seperti lembaran yang seragam dan kontinu menjadi flok yang relatif longgar. .

Pelapisan anorganik secara khusus dibagi menjadi dua metode: pelapisan kering dan pelapisan basah sesuai dengan metode pemrosesan yang berbeda.

(1) Lapisan kering titanium dioksida

Dalam pelapisan kering, halida logam umumnya melekat pada permukaan titanium dioksida dengan penyemprotan udara, dan setelah pemanggangan dan oksidasi, uap panas dimasukkan untuk mendorong hidrolisisnya membentuk lapisan film tipis pada permukaan partikel.

(2) Lapisan basah titanium dioksida

Pelapisan basah terutama dilakukan dalam media air, yang juga dibagi menjadi tiga jenis: metode perebusan, metode netralisasi, dan metode karbonisasi.

2. Lapisan organik titanium dioksida

Sejarah perkembangan pelapisan organik lebih pendek dibandingkan dengan pelapisan anorganik, tetapi berkembang sangat cepat karena karakteristik dosis kecil (biasanya hanya 0,1% sampai 1% dari berat pigmen) dan efek yang besar. Ada tiga metode utama pelapisan organik di laboratorium, yaitu metode basah dispersi kecepatan tinggi, metode dispersi getaran, dan metode penghancuran mesin serbuk gas. Dalam proses percobaan harian, kami terutama mengadopsi metode basah dispersi berkecepatan tinggi untuk diproses.

Umumnya, dalam proses pelapisan organik, bagian dari agen perawatan organik dihubungkan ke permukaan titanium dioksida melalui adsorpsi fisik, dan bagian lainnya bereaksi dengan gugus hidroksil pada permukaan partikel dan kemudian bergabung erat dengan permukaan titanium dioksida. Dispersan, agen penghubung, surfaktan, dll. Digunakan.

3. Lapisan komposit dengan titanium dioksida

Karena pelapisan anorganik dan pelapisan organik memiliki penekanan tersendiri. Secara umum, tujuan utama pelapisan anorganik adalah untuk mengurangi aktivitas fotokatalitik titanium dioksida, meningkatkan ketahanan cuaca, sehingga meningkatkan masa pakai produk, sedangkan tujuan utama pelapisan organik adalah untuk meningkatkan kemampuan dispersi produk dalam berbagai media dan stabilitas dispersi.

Kedua metode tersebut tidak dapat menggantikan satu sama lain, jadi dalam operasi aplikasi praktis, mode operasi lapisan anorganik pertama dan kemudian modifikasi organik sebagian besar digunakan untuk memodifikasi permukaan partikel titanium dioksida untuk mencapai tujuan, yaitu menggunakan silikon, Anorganik terlarut. sumber-sumber seperti aluminium dan zirkonium (seperti silikon dioksida, aluminium oksida, dll.) menyelesaikan satu atau bahkan beberapa lapisan pelapis anorganik di bawah kondisi suhu dan pH masing-masing yang sesuai untuk meningkatkan ketahanan terhadap cuaca. Kemudian pilih struktur penghubung yang sesuai untuk menghubungkan gugus asam lemak atau asam aromatik dengan hidrofilisitas yang kuat untuk meningkatkan dispersibilitas air dan stabilitas dispersi.

Penggilingan bahan baku tahan api

Penghancuran adalah proses penting dalam industri refraktori. Bahan baku yang dikirim ke pabrik berkisar dari bubuk hingga sekitar 350mm, yang sebagian besar merupakan balok berukuran lebih dari 25mm. Proses penghancuran dan pemilihan bahan baku di pabrik merupakan kunci untuk menghasilkan produk berkualitas tinggi, yang berdampak langsung pada sifat produk. Selain itu, dari sudut pandang akuntansi biaya, daya yang dikonsumsi oleh peralatan penghancur dan penghancur memiliki proporsi yang besar. Untuk menghemat energi dan mengurangi biaya, perhatian harus diberikan pada proses yang dihancurkan.

Inti dari proses penghancuran terkait dengan faktor-faktor berikut, yaitu mengatasi tegangan permukaan partikel permukaan material dan mengatasi gaya tarik Coulomb antar partikel internal material. Mulai dari konsep dasar sistem dispersi fisik dan kimia silikat, tidak sulit untuk melihat bahwa partikel bahan yang dihancurkan masih sangat besar saat pertama kali dihancurkan, sehingga energi permukaan dan permukaan partikelnya kecil. , Sulit untuk menghancurkan material di bawah 1μm (mikron), semakin kecil partikelnya, semakin tinggi energi permukaannya, jadi ketika dihancurkan dengan halus, lebih banyak energi yang dikonsumsi untuk mengatasi energi permukaan. Selain itu, selama penggilingan halus, karena percepatan pergerakan termal partikel, kemungkinan tumbukan partikel meningkat, dan koalesensi serta koagulasi juga dapat terjadi. Oleh karena itu, proses penghancuran harus diatur dengan benar, dan metode serta peralatan penghancuran harus dipilih sesuai dengan tingkat dispersi produk akhir.

Tujuan dari penghancuran:

(1) Penghancuran merupakan mata rantai operasi yang penting dalam proses benefisiasi. Saat memisahkan dan memperkaya partikel dari komponen yang sama dari bijih mentah yang diagregasi oleh dua atau lebih mineral berbeda, bijih mentah harus dihancurkan terlebih dahulu untuk membedakan berdasarkan jenisnya.

(2) Untuk mempromosikan interaksi antara berbagai fase, atau meratakan partikel padat ke dalam cairan, misalnya, siapkan lumpur.

(3) Siapkan berbagai ukuran partikel sesuai dengan persyaratan proses. Tingkatkan cacat kisi dan permukaan spesifik material, percepat reaksi fisik dan kimia, dan promosikan sintering.

Metode penghancuran secara kasar dapat dibagi menjadi empat jenis berikut: ekstrusi, tumbukan, penggilingan dan pemisahan. Fungsi berbagai mesin penghancur merupakan kombinasi dari metode di atas.

Penghancuran dibagi menjadi penghancuran kering dan penghancuran basah. Penghancuran basah banyak digunakan dalam produksi keramik atau bahan tahan api khusus. Dibandingkan dengan penghancuran kering, ini memiliki keuntungan sebagai berikut:

(1) Rasio penghancuran besar, dan ukuran partikel bahan penghancur kecil;

(2) Efisiensi penghancuran tinggi, dan fenomena "dinding bubuk" selama penghancuran kering tidak mudah terjadi (tetapi bila ukuran partikel produk yang dihancurkan kurang dari 0,01 mm, agregasi bubuk juga akan terjadi);

(3) Kehilangan gesekan peralatan dan badan gerinda kecil;

(4) Pencegahan debu yang baik, yang kondusif untuk produksi yang beradab dan otomatisasi proses.

Selain itu, ada penghancuran suhu rendah, penghancuran kering, dan penghancuran yang dihasilkan sendiri berdasarkan benturan dan gesekan bahan yang dihancurkan, yang diklasifikasikan menurut media penghancur.

Saat menghancurkan bahan baku, kerapatan volume dan indeks kekuatan material sangat penting untuk pemilihan peralatan penghancur dan analisis efisiensi penghancuran.

Karakteristik dan aplikasi bubuk zirkonia

Keramik zirkonia adalah jenis baru dari keramik berteknologi tinggi. Selain kekuatan tinggi, kekerasan, ketahanan suhu tinggi, ketahanan korosi asam dan alkali dan stabilitas kimia yang tinggi, ia juga memiliki karakteristik tahan gores, tidak ada pelindung sinyal, dan kinerja pembuangan panas yang sangat baik. , Pada saat yang sama, ia memiliki kemampuan mesin yang kuat dan efek penampilan yang baik, dan cocok untuk produksi massal.

1 Titik leleh tinggi

Titik leleh zirkonia adalah 2715°C. Titik lebur yang lebih tinggi dan kelembaman kimia membuat zirkonia menjadi bahan refraktori yang baik.

2 Kekerasan tinggi dan ketahanan aus yang baik

Keramik zirkonia memiliki kekerasan yang lebih besar dan ketahanan aus yang lebih baik. Dari data spesifik, kekerasan Mohs keramik zirkonia sekitar 8,5, yang sangat dekat dengan kekerasan Mohs safir 9, sedangkan kekerasan Mohs polikarbonat hanya 3,0, kekerasan Mohs kaca temper adalah 5,5, dan kekerasan Mohs paduan aluminium-magnesium Kekerasan Mohs kaca Corning adalah 6,0, dan kekerasan Mohs kaca Corning adalah 7.

3 Kekuatan dan ketangguhan yang relatif tinggi

Keramik zirkonia memiliki kekuatan tinggi (hingga 1500MPa). Meskipun ada celah besar dalam ketangguhan dibandingkan dengan beberapa logam, dibandingkan dengan bahan keramik lainnya, keramik zirkonia dianggap yang terbaik di "lingkaran keramik" (1-35MPa .m1/2).

4 Konduktivitas termal rendah, koefisien ekspansi rendah

Konduktivitas termal zirkonia adalah yang terendah di antara bahan keramik biasa (1,6-2,03W/(m.k)), dan koefisien muai panasnya mendekati logam. Oleh karena itu, keramik zirkonia cocok untuk bahan keramik struktural, seperti bagian struktural penampilan ponsel keramik zirkonia.

5 Kinerja kelistrikan yang baik

Konstanta dielektrik zirkonia adalah 3 kali lipat dari safir, sinyalnya lebih sensitif, dan lebih cocok untuk tambalan pengenalan sidik jari, dll. Dari perspektif efektivitas pelindung, keramik zirkonia, sebagai bahan non-logam, tidak memiliki pelindung berpengaruh pada sinyal elektromagnetik, dan tidak akan mempengaruhi tata letak antena internal sama sekali, dan dapat dengan mudah diintegrasikan untuk beradaptasi dengan era 5G.

Keramik zirkonia banyak digunakan dalam industri dan kehidupan modern. Mari perkenalkan secara singkat aplikasi utamanya.

1 Ponsel dan bidang elektronik 3C lainnya

Keramik zirkonia tidak memiliki pelindung sinyal, tahan terhadap jatuh, keausan, dan lipat, dan pada saat yang sama memiliki tampilan yang hangat dan seperti batu giok serta rasa tangan yang nyaman. Mereka banyak digunakan dalam elektronik 3C seperti ponsel. Terutama digunakan sebagai backplane ponsel dan bagian struktural ponsel lainnya.

2 Bidang keausan cerdas

Dibandingkan dengan logam, keramik zirkonia memiliki ketahanan aus yang lebih baik, permukaan halus, tekstur bagus, dan tidak ada oksidasi. Merek terkenal seperti merek "Radar" Swiss yang terkenal, Apple, dan Chanel telah meluncurkan jam tangan keramik kelas atas.

3 Bidang komunikasi optik

Saat ini, ferrules dan selongsong keramik banyak digunakan dalam konektor konektor serat optik. Ferrule keramik yang terbuat dari keramik berkekuatan tinggi dan ketangguhan tinggi tidak hanya dapat memenuhi persyaratan presisi tinggi, tetapi juga memiliki masa pakai yang lama dan kehilangan penyisipan dan kehilangan pengembalian yang sangat rendah.

4 Bidang biomedis

Karena kekuatan tinggi, ketangguhan tinggi, ketahanan korosi, ketahanan aus dan biokompatibilitas yang baik, bahan keramik zirkonia paling sering digunakan di bidang biomedis sebagai bahan restorasi gigi dan pisau bedah.

5 Bidang Otomotif

Konduktivitas termal keramik zirkonia kecil, dan koefisien muai panasnya relatif besar, sehingga komponen yang digunakan untuk membuat ruang bakar mesin memiliki insulasi panas yang baik, dan pada saat yang sama, lebih dekat dengan bahan logam dalam hal pemuaian panas. . Ini dapat digunakan sebagai pelat bawah kepala silinder, liner silinder, mahkota piston, cincin dudukan katup, dll. Namun, karena kondisi kerja mesin yang keras, kekuatan komponen keramik sangat berubah pada suhu tinggi, jadi masih ada jauh sebelum aplikasi komersial.

6 bidang perhiasan

Keramik presisi tinggi dan bubuk paduan logam mulia dicampur dan dibakar, dan akhirnya diintegrasikan ke dalam desain perhiasan setelah beberapa prosedur yang tepat dan ketat serta beberapa pemolesan mesin. Keramik ini tidak hanya ringan dan tahan aus, tetapi juga memiliki sifat anti sensitif dan nyaman dipakai.

7 Kehidupan sehari-hari

Keramik memiliki karakteristik ketahanan suhu tinggi, ketahanan korosi, ketahanan oksidasi, kekuatan tinggi, ketahanan aus, dan sifat antibakteri alami, dan dapat digunakan sebagai mangkuk dan sendok porselen, vas bunga, pisau keramik, dll.

8 bidang lainnya

Keramik zirkonia memiliki sifat mekanik yang baik, tahan aus, dan tahan korosi. Mereka dapat digunakan sebagai bantalan keramik dan juga dapat dibuat menjadi pisau keramik.

Persiapan dan Situasi Saat Ini Serbuk Mineral Non-logam Ultrafine

Dengan penerapan sumber daya mineral bukan logam di berbagai bidang ekonomi dan masyarakat, pengembangan sumber daya mineral bukan logam telah diperkuat secara signifikan. Karena mineral non-logam ini digunakan di banyak bidang, ada bentuk pemanfaatan bubuk, yang membuat bubuk mineral non-logam di industri. Teknologi pemrosesan mengedepankan persyaratan yang lebih tinggi, seperti sangat halus.

Serbuk ultra halus mengacu pada serangkaian bahan ultra halus dengan ukuran partikel mulai dari mikrometer hingga nanometer. Saat ini, aplikasi luas bubuk mineral non-logam dalam material baru berteknologi tinggi modern didasarkan pada fungsinya yang unik. Fungsi sebagian besar mineral non-logam bergantung pada ukuran partikel, distribusi, dan bentuk partikel. Seperti penguatan atau penguatan pada material komposit berbasis polimer, kekuatan dan ketangguhan material keramik, rasio penutup, daya pewarnaan sebagai pigmen untuk pembuatan kertas dan pelapis, dan sifat listrik, magnetik, optik, penyerap gelombang dan perisai bubuk, katalisis, adsorpsi , reologi, antibakteri, dekolorisasi, pengikatan, dll. semuanya terkait dengan ukuran partikel, distribusi ukuran partikel, dan bentuk partikel.

Karena bubuk ultrafine memiliki sifat fisik dan kimia yang sangat baik seperti luas permukaan spesifik yang besar, aktivitas permukaan yang tinggi, kecepatan reaksi kimia yang cepat, suhu sintering yang rendah, kekuatan tubuh yang disinter tinggi, kinerja pengisian dan penguatan yang baik, dan tingkat penutupan yang tinggi. Banyak bidang aplikasi membutuhkan ukuran partikel halus (mikron atau submikron) dari bahan baku mineral non-logam (material).

Saat ini, dalam pengolahan bubuk bijih non-logam ultrafine, metode fisik adalah metode persiapan utama. Dan secara umum, proses pembuatan bahan mentah menjadi bubuk ultrafine terutama dibagi menjadi dua langkah: penghancuran dan klasifikasi. Bahan pertama memasuki peralatan penghancur ultra-halus untuk dihancurkan. Karena struktur setiap partikel berbeda, energi yang dibutuhkan untuk penghancuran berbeda, dan gaya yang diterima pada peralatan penghancur tidak sama, sehingga bentuk dan ukuran partikel halus setelah penghancuran tidak sama. , hanya sebagian partikel yang memenuhi persyaratan ukuran partikel. Dalam proses produksi yang sebenarnya, partikel sering dihancurkan sepenuhnya dengan memperpanjang waktu penghancuran untuk memenuhi standar ukuran partikel, yang tidak hanya meningkatkan konsumsi energi, tetapi juga dapat menyebabkan penghancuran yang berlebihan. Oleh karena itu, perlu untuk memisahkan partikel dengan ukuran partikel yang dibutuhkan secara tepat waktu, sehingga teknologi klasifikasi ultrafine juga berperan penting dalam proses pembuatan bubuk ultrafine.

Saat ini, peralatan penggilingan ultrafine yang umum digunakan terutama mencakup pabrik tumbukan, pabrik pengadukan, pabrik jet, dan pabrik getar. Terlepas dari bagaimana industri bubuk berkembang, cara utama untuk mendapatkan bubuk mineral non-logam yang sangat halus masih berupa penghancuran mekanis.

Klasifikasi bubuk ultrafine didasarkan pada fakta bahwa partikel dengan ukuran partikel yang berbeda mengalami gaya sentrifugal, gravitasi, gaya inersia, dll. Dalam medium, menghasilkan lintasan gerak yang berbeda, sehingga dapat mewujudkan pemisahan partikel dari partikel yang berbeda. ukuran dan masukkan perangkat koleksi masing-masing.

Menurut media yang digunakan berbeda, kelas ultra-halus umumnya dibagi menjadi dua jenis: tipe kering dan tipe basah. Klasifikasi basah menggunakan cairan sebagai media dispersi, dengan akurasi klasifikasi yang tinggi dan keseragaman yang baik. Namun, ada serangkaian masalah operasional lanjutan seperti pengeringan dan pengolahan air limbah dalam klasifikasi basah, yang membatasi pengembangannya.

Saat ini, peralatan klasifikasi yang banyak digunakan dalam produksi industri adalah pengklasifikasi udara turbin, yang dapat dibagi menjadi tipe roda vertikal dan tipe roda horizontal sesuai dengan bentuk pemasangan roda pengklasifikasi.

Selama bertahun-tahun eksplorasi dan praktik, teknologi pemrosesan ultra-halus bubuk bijih non-logam menjadi semakin matang, dan semakin banyak proses dan peralatan teknis di pasar. Untuk meningkatkan kapasitas dan efisiensi produksi, perusahaan terkait sedang melakukan pengolahan bubuk bijih non-logam. Dalam prosesnya, dikombinasikan dengan realitas dan kebutuhan produksinya sendiri, membuat pilihan teknologi, proses dan peralatan yang komprehensif, dan memperkuat kontrol parameter yang relevan dan penyesuaian proses dalam proses pemrosesan.

Penerapan mineral litium dalam produksi kaca dan keramik bermutu tinggi

Dengan munculnya kendaraan energi baru, baterai litium telah menjadi fokus perhatian dan subjek penelitian ilmiah. Mineral yang mengandung litium tidak hanya memiliki potensi besar di bidang energi baru, tetapi juga memiliki fungsi penting dan berperan khusus dalam industri kaca bermutu tinggi. Baik spodumene dan petalite adalah mineral yang mengandung lithium dan merupakan bahan baku untuk mengekstraksi lithium. Keduanya sering diproduksi dalam pegmatit granit dan menjadi mineral paragenetik. Karena sifat fisik dan kimianya yang khusus, ia banyak digunakan dalam produksi kaca dan keramik bermutu tinggi.

1. Gelas

Dalam produksi barang pecah belah, meskipun litium oksida bukan bagian penting dari komposisi kaca, ia memiliki kemampuan meleleh yang sangat baik, yang dapat mengurangi suhu leleh, memperpanjang masa pakai tungku, meningkatkan efisiensi leleh, dan dengan demikian meningkatkan kualitas produk. . Menambahkan konsentrat spodumene dapat digunakan untuk memproduksi barang pecah belah bermutu tinggi untuk kemasan kosmetik. spodumene kaca bermutu rendah juga secara bertahap diterima oleh pasar.

2. Peralatan makan

Dalam produksi wadah, kandungan Fe2O3 peralatan makan jauh lebih rendah dibandingkan produk sejenis. Penggunaan spodumene dengan kandungan litium oksida yang tinggi dan kandungan besi yang rendah dapat memastikan bahwa produk tersebut memenuhi persyaratan warna yang ditentukan. Selain itu, spodumene berkualitas tinggi tidak hanya dapat menurunkan titik leleh, tetapi juga mengurangi viskositas lelehan. Oleh karena itu, formabilitasnya bagus, dan efisiensi produksi akan meningkat secara signifikan.

3. Fiberglass

Penggunaan lithium oksida dalam produksi serat kaca tidak hanya dapat mengurangi kerusakan fluor pada lingkungan, tetapi juga memiliki efek yang sama seperti dalam produksi barang pecah belah, seperti menurunkan titik leleh dan meningkatkan efek leleh, sehingga meningkatkan kualitas produksi. . Viskositas lelehan rendah, mudah dioperasikan, suhu kerja rendah, dan masa pakai peralatan yang lama.

4. Layar tampilan TV

Litium oksida yang diekstraksi dari konsentrat spodumene atau petalite adalah komponen utama televisi monokrom. Kombinasi litium oksida dan barium mengurangi radiasi yang ditransmisikan melalui panel, meningkatkan karakteristik pencetakan dan penyelesaian permukaan layar. Dalam penerapan TV berwarna, karena penggunaan timbal secara bertahap dilarang, maka diganti dengan litium oksida. Zirkonia dan barium semakin banyak digunakan dalam formulasi, sedangkan litium oksida digunakan sebagai fluks.

5. Produk keramik suhu tinggi

Dalam industri keramik yang sudah mapan, litium merupakan bagian penting dari formulasi. Spodumene sebagai pengisi laju ekspansi rendah berkontribusi pada pembentukan fase aluminosilikat litium laju ekspansi rendah. Tambahkan sejumlah besar spodumene, dan pilih suhu kalsinasi yang sesuai, reaksi berikut akan terjadi:

Li2O.Al2O3.aSiO2+SiO2= Li2O.Al2O3.8SiO2

(spodumene) + (silikon oksida) = (larutan padat β-spodumene)

Silika bebas berasimilasi dalam larutan padat β-spodumene, menunjukkan ekspansi termal yang hampir dapat diabaikan. Oleh karena itu, produk ini memiliki ketahanan kejut termal.

6. Glasir

Litium oksida dapat digunakan untuk mengurangi viskositas lelehan dan meningkatkan fluiditas lapisan. Itu juga dapat mengurangi waktu pembakaran dan suhu pembakaran.

7. Keramik yang sepenuhnya vitrifikasi

Spodumene plus fluks feldspar dapat mengurangi suhu pembakaran saniter umum hingga 30-40°C. Orang Italia menambahkan spodumene ke badan keramik ultra-putih untuk mengurangi efek penyusutan dan dengan demikian meningkatkan efisiensi produksi. Badan hijau porositas rendah dengan tambahan spodumene memastikan penyerapan debu minimum sekaligus meningkatkan efisiensi pembakaran.

Dengan aplikasi lithium oksida yang luas dalam keramik, serat kaca, kaca datar dan TV berwarna, dll., secara bertahap berkembang ke industri metalurgi. Litium oksida dapat digunakan untuk mengubah viskositas terak, meningkatkan pemulihan logam, dan mengurangi kemungkinan terak dalam logam.

Efek modifikasi permukaan nano kalsium karbonat

Evaluasi efek modifikasi merupakan link penting dalam proses modifikasi. Beberapa dugaan dapat diverifikasi dengan beberapa metode deteksi, dan proses modifikasi dapat disesuaikan dan dioptimalkan dengan menganalisis faktor-faktor yang mempengaruhinya untuk meningkatkan kinerja nano-kalsium karbonat.

Terutama ada dua metode evaluasi tradisional, satu untuk secara langsung mendeteksi dan mengevaluasi sampel yang dimodifikasi, dan yang lainnya adalah membuat sampel yang dimodifikasi menjadi material komposit untuk menyelidiki efek peningkatan kinerja material komposit karena modifikasi. Sebagai perbandingan, evaluasi langsung lebih cepat dan efisien.

1. Indeks aktivasi dan nilai penyerapan minyak

Indeks aktivasi dan nilai penyerapan minyak merupakan indikator evaluasi yang umum digunakan untuk efek modifikasi nanokalsium karbonat. Indeks aktivasi dapat digunakan untuk mengevaluasi efek hidrofobik nanokalsium karbonat setelah modifikasi permukaan, dan nilai penyerapan minyak mengacu pada konsumsi minyak nanokalsium karbonat dalam aplikasi. Secara umum, semakin tinggi indeks aktivasi dan semakin rendah nilai penyerapan oli, semakin baik efek modifikasinya.

2. Hidrofobik

Hidrofobisitas adalah indeks evaluasi penting dari nano-kalsium karbonat, dan juga merupakan hotspot penelitian dalam modifikasi nano-kalsium karbonat. Sudut kontak statis dapat digunakan untuk mengkarakterisasi hidrofobisitas nano-kalsium karbonat. Jenis pengubah memiliki dampak yang signifikan terhadap hidrofobisitas karbonat nano-kalsium yang dimodifikasi. Asam stearat, agen penggandengan silan, asam oleat, agen penggandengan titanat, dll. Pengubah hidrofobik yang umum digunakan. Selama proses modifikasi permukaan, pengubah ini secara bertahap menempel pada permukaan partikel, sehingga mengurangi energi permukaan partikel nano-kalsium karbonat.

3. Jumlah pelapisan dan tingkat pelapisan

Dengan mendeteksi jumlah pelapisan dan laju pelapisan, situasi pelapisan nano-kalsium karbonat dapat dipahami, yang sangat membantu mempelajari mekanisme modifikasi dan evaluasi efek modifikasi. Biasanya, sesuai dengan suhu penguraian atau suhu penguapan zat yang berbeda, nano-kalsium karbonat yang dimodifikasi dapat dikenai analisis termogravimetri untuk mendapatkan jumlah lapisan pengubah, dan kemudian rasio lapisan dapat diperoleh.

Selain itu, beberapa peneliti telah membangun model pelapisan yang sesuai melalui studi mekanisme pengubah, sehingga menghitung jumlah pelapisan teoritis atau laju pelapisan, dan memahami situasi pelapisan dengan membandingkannya dengan jumlah pelapisan atau laju pelapisan yang sebenarnya. , dan juga memberikan dasar praktis untuk mempelajari mekanisme modifikasi.

4. Ukuran dan bentuk partikel

Ukuran partikel dan morfologi nanokalsium karbonat terutama bergantung pada proses preparasinya. Oleh karena itu, dalam proses modifikasi in-situ, kondisi proses seperti konsentrasi fasa cair, laju pengadukan, temperatur, serta jenis dan konsentrasi pengubah akan mempengaruhi nanokalsium karbonat. Dengan mengontrol nukleasi, kristalisasi, dan pertumbuhan faktor-faktor ini, nano-kalsium karbonat dengan berbagai bentuk dan ukuran dapat disiapkan.

5. Keputihan

Untuk pelapis, pembuatan kertas, karet, plastik, dan industri lainnya, keputihan merupakan indikator penting untuk mengevaluasi nano kalsium karbonat. Keputihan nano-kalsium karbonat yang dimodifikasi tidak hanya terkait dengan pilihan pengubah, tetapi juga terkait dengan kelembapan, suhu pengeringan, dan waktu pengeringan. Umumnya, semakin lama waktu pengeringan, semakin tinggi suhunya dan semakin sedikit kelembapannya, semakin tinggi tingkat keputihannya.

6. Dispersi

Nano-kalsium karbonat dapat digunakan secara luas sebagai pengisi karet, plastik, kertas dan industri lainnya. Oleh karena itu, dispersi nano-kalsium karbonat dalam organisme juga merupakan indeks evaluasi yang penting. Dengan memindai organisme yang diisi dengan mikroskop elektron, dapat diamati secara visual Distribusi kalsium karbonat nano. Selain kinerja dan efek modifikasi dari nano-kalsium karbonat itu sendiri, jumlah pengisiannya juga merupakan faktor penting yang mempengaruhi dispersi.