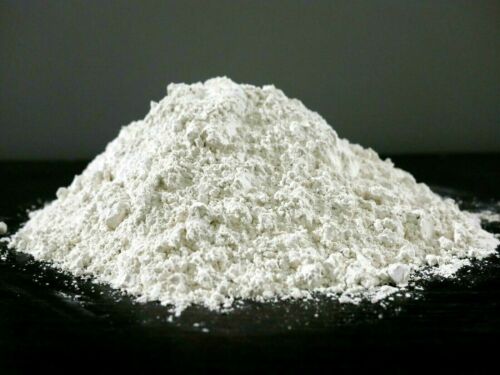

Silica powder, kenapa harga spherical powder begitu mahal?

Serbuk silika dapat dibagi menjadi bubuk silika sudut dan bubuk silika bulat sesuai dengan bentuk partikel, dan bubuk silika sudut dapat dibagi menjadi bubuk silika kristal dan bubuk silika leburan sesuai dengan berbagai jenis bahan baku.

Bubuk silika kristal adalah bahan bubuk silika yang terbuat dari blok kuarsa, pasir kuarsa, dll., Setelah digiling, penilaian presisi, penghilangan kotoran dan proses lainnya. Sifat fisik seperti koefisien muai panjang dan sifat kelistrikan produk.

Serbuk silika leburan terbuat dari leburan silika, kaca dan bahan lainnya sebagai bahan baku utama, dan diproduksi melalui proses penggilingan, penilaian presisi dan penghilangan kotoran, dan kinerjanya secara signifikan lebih baik daripada bubuk silika kristal.

Serbuk silika bulat terbuat dari bubuk silika sudut pilihan sebagai bahan baku dan diproses menjadi bahan bubuk silika bulat dengan metode nyala. Ini memiliki karakteristik yang sangat baik seperti fluiditas yang baik, tegangan rendah, luas permukaan spesifik kecil dan kerapatan curah tinggi. Ini adalah produk high-end hilir. Pilihan.

Sebagai bahan pengisi, bubuk silika bulat memiliki kinerja dan efek yang lebih baik daripada bubuk silika kristal dan bubuk silika leburan; tingkat pengisian yang lebih tinggi dapat secara signifikan mengurangi koefisien ekspansi linier dari laminasi berlapis tembaga dan senyawa cetakan epoksi, dan kinerja ekspansi mendekati silikon kristal tunggal, sehingga meningkatkan keandalan produk elektronik; senyawa cetakan epoksi menggunakan bubuk mikro silikon bulat memiliki konsentrasi tegangan rendah dan kekuatan tinggi, dan lebih cocok untuk pengemasan chip semikonduktor; itu memiliki fluiditas yang lebih baik dan secara signifikan dapat mengurangi keausan pada peralatan dan cetakan. Oleh karena itu, bubuk silika bulat banyak digunakan pada papan PCB kelas atas, senyawa cetakan epoksi untuk sirkuit terpadu skala besar, pelapis kelas atas, dan keramik khusus.

Harga produk yang mudah digunakan secara alami tinggi. Harga satuan dan margin laba kotor bubuk silika bulat di pasaran lebih tinggi daripada bubuk silika kristal dan leburan.

Sifat katalitik dan pembawa mineral non-logam dan penghematan energi dan pengurangan karbon

Mineral (material) bukan logam digunakan sebagai bahan katalitik dalam proses produksi industri, termasuk katalisis kimia dan katalis atau pembawa fotokimia, untuk mempercepat proses reaksi karena sifat-sifatnya seperti pertukaran kation, porositas, luas permukaan yang besar, dan permukaan yang tidak jenuh. ikatan kimia, Meningkatkan kemurnian produk atau efisiensi keluaran, dll., dan mencapai tujuan penghematan energi, mengurangi konsumsi dan mengurangi karbon.

Misalnya, kaolin, zeolit, tanah liat aktif, dll digunakan sebagai katalis dan pembawa; beberapa mineral dengan sifat semikonduktor memiliki sifat fotokatalitik yang sangat baik, tidak hanya memiliki degradasi fotokatalitik limbah organik dan efek antibakteri, tetapi juga dapat mengfotokatalisis air di bawah pengaruh energi matahari. , CO2 menjadi hidrogen, metana dan bahan bakar lainnya.

Katalisis kimia menggunakan katalis yang mengubah laju reaksi kimia selama aksi reaktan tanpa muncul dalam produk itu sendiri. Komponen aktif dapat berupa zat tunggal atau pluralitas zat.

Katalis mineral adalah zat yang secara inheren bersifat menyerap dan memiliki aktivitas katalitik tertentu. Mereka dapat digunakan di lingkungan bersuhu tinggi dan asam-basa tinggi, dan biasanya digunakan sebagai pembawa katalis. Yang umum adalah kaolin, bentonit, diatomit, zeolit, attapulgite, sepiolit, dll. Dan produk aktivasi yang dimodifikasi, seperti kaolin yang diaktifkan dengan asam, tanah liat yang diaktifkan, zeolit 4A atau 5A, dll.

Teknologi fotokatalitik adalah teknologi baru yang dapat menggunakan energi matahari untuk produksi energi bersih, pengendalian pencemaran lingkungan, dan konversi karbon dioksida. Banyak bidang memiliki prospek yang luas. Misalnya, dalam produksi hidrogen fotokatalitik, energi matahari dapat digunakan untuk mengubah air menjadi hidrogen dan oksigen; dalam sintesis fotokatalitik, karbon dioksida dapat diubah menjadi bahan bakar seperti metana dan metanol; aplikasi industri dari kedua teknologi ini dapat sangat mengurangi konsumsi energi dan mineral. Pemanfaatan, sehingga mengurangi emisi karbon dioksida, memiliki prospek aplikasi yang luas dalam memecahkan masalah utama seperti kekurangan energi global dan pengurangan emisi karbon dioksida.

Anatase, rutile, birnessite, hematite, goethite, dll yang diproduksi secara alami semuanya memiliki kemampuan fotokatalitik tertentu, sedangkan montmorillonite, diatomite, kaolinite, bubuk mika, batu apung alami, dan Perlite ekspansif memiliki sifat yang sangat baik seperti luas permukaan yang besar, adsorpsi yang kuat, longgar dan berpori, tahan suhu tinggi, tahan asam dan alkali, dll., dan sering digunakan sebagai pembawa untuk fotokatalis.

Menggunakan rutil sebagai bahan fotokatalitik untuk mengolah air limbah yang mengandung pewarna azo memiliki efek adsorpsi dan degradasi fotokatalitik, dan partikel aktif nano-fotokatalitik seperti anatase TiO2, C3N4, dan perovskit dimuat pada montmorillonit dan diatomit , bubuk mika, dll., tidak hanya meningkatkan dispersi dan luas permukaan spesifik komponen aktif, sehingga meningkatkan efisiensi fotokatalitik, tetapi juga memfasilitasi pemulihan dan penggunaan kembali fotokatalis komposit dalam proses pengolahan air limbah industri.

"Film mineral" yang tersebar luas di lapisan atas tanah bumi dianggap sebagai lingkaran terbesar keempat di bumi, dan merupakan sistem konversi fotolistrik alami. Kaya akan birnessite, hematite, goethite, anatase, rutile dan mineral semikonduktor lainnya, ia memiliki kemampuan respons sinar matahari yang baik, kinerja konversi fotolistrik yang stabil, sensitif dan jangka panjang, dan mengubah energi matahari menjadi fotoelektron mineral di bawah radiasi sinar matahari Energi tidak hanya dapat menghasilkan oksigen dan hidrogen dengan memisahkan air secara fotokatalitik, tetapi juga mendorong konversi karbon dioksida di atmosfer dan air menjadi mineral karbonat.

Terlihat bahwa mineral dengan sifat semikonduktor banyak terdapat di alam dan selalu berperan sebagai fotokatalis. Ini tidak hanya menunjukkan peran mineral non-logam yang tersebar luas di permukaan bumi untuk penyimpanan karbon dan pengurangan karbon, tetapi juga memberikan arahan untuk pengembangan bahan mineral fotokatalitik baru.

Bedak talek - agen nukleasi anorganik yang paling umum digunakan untuk asam polilaktat

Asam polilaktat adalah polimer molekul tinggi yang diperoleh dari sumber daya terbarukan melalui ekstraksi, polimerisasi kimia, dan proses lainnya. Ini memiliki biodegradabilitas dan biokompatibilitas. Terurai sempurna menjadi karbon dioksida dan air. Penggunaan dan promosi asam polilaktat dapat mengurangi konsumsi sumber daya minyak bumi, dan berperan dalam penghematan energi dan pengurangan emisi, yang sangat penting bagi perlindungan lingkungan.

Asam polilaktat memiliki kekuatan tinggi, modulus tinggi, dan transparansi serta permeabilitas udara yang baik, tetapi laju kristalisasinya terlalu lambat selama pemrosesan, mengakibatkan siklus pemrosesan yang lama dan ketahanan panas yang buruk, yang sangat membatasi bidang aplikasi produk asam polilaktat.

Saat ini, cara paling umum untuk meningkatkan kinerja asam polilaktat adalah dengan menambahkan zat nukleasi. Dalam aplikasi pemrosesan perusahaan yang sebenarnya, bedak talek adalah zat nukleasi anorganik yang paling umum digunakan untuk asam polilaktat, yang dapat meningkatkan peregangan, pembengkokan, dll. dari asam polilaktat. Sifat mekanik, tingkatkan ketahanan panasnya.

Dengan mempelajari efek kandungan bedak talk yang berbeda pada sifat kristalisasi dan sifat mekanik komprehensif asam polilaktat murni kilap tinggi, hasilnya menunjukkan bahwa suhu puncak kristalisasi asam polilaktat meningkat dengan meningkatnya kandungan bubuk bedak, dan suhu kristalisasi. zona terus bergerak ke arah suhu tinggi, dan laju kristalisasi juga dipercepat.

Dibandingkan dengan asam polilaktat murni, ketika fraksi massa bubuk bedak adalah 10%, sifat mekanik komprehensif asam polilaktat mencapai maksimum, suhu puncak kristalisasi meningkat sebesar 13,7K, kekuatan tarik meningkat dari 58,6MPa menjadi 72,0MPa, dan kekuatan tarik saat putus Regangan meningkat dari 2,7% menjadi 4,6%, kekuatan lentur meningkat dari 88,9MPa menjadi 104,0MPa, dan modulus lentur meningkat dari 3589MPa menjadi 4837MPa. Pada saat yang sama, penambahan bedak talek tidak akan mengubah bentuk kristal asam polilaktat, tetapi akan membuat ukuran sferulit asam polilaktat menjadi lebih kecil secara signifikan, dan kerapatan inti kristal akan meningkat secara signifikan.

Karakterisasi Kinerja Serbuk--Ukuran dan Distribusi Partikel

Karakterisasi serbuk terutama mencakup ukuran dan distribusi partikel, luas permukaan spesifik, karakterisasi agregat, analisis struktur mikroskop, analisis komponen, analisis permukaan, karakterisasi statis, karakterisasi keterbasahan permukaan dan jenis adsorpsi permukaan, jumlah lapisan dan representasi lapisan cakupan, dll. Ini edisi singkat memperkenalkan ukuran partikel dan distribusi bubuk.

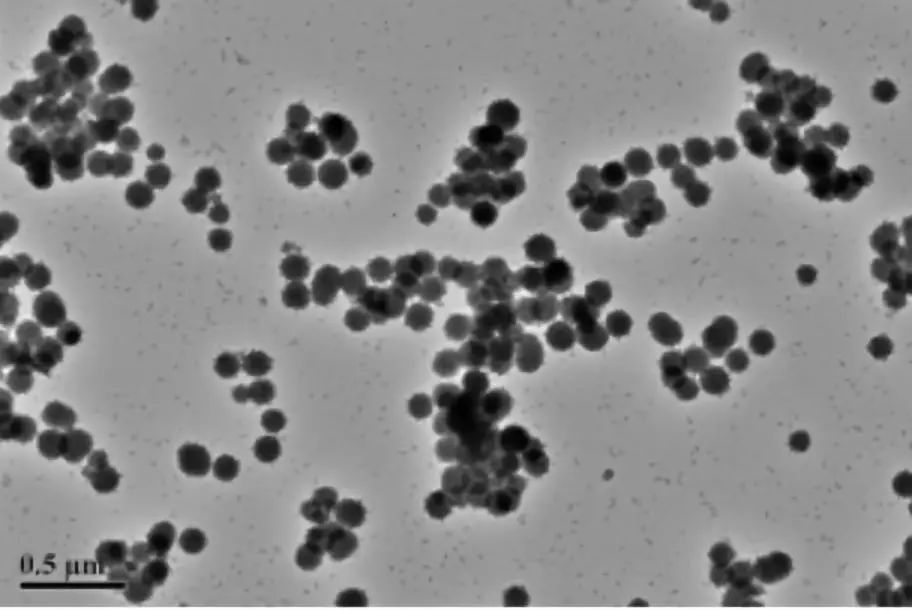

Serbuk adalah agregat dari sejumlah besar partikel padat, yang mewakili keadaan keberadaan materi, yang tidak berbeda dari gas, cair, atau sama sekali berbeda dari padat. Micropowder atau ultrafine powder umumnya merupakan agregat multi partikel dengan ukuran partikel berkisar antara 100nm-10μm.

Karakteristik komposisi bubuk ultrafine:

1) Partikel primer: Di bawah mikroskop elektron biasa, pembesaran diperbesar, dan hanya satu partikel dengan garis yang jelas yang dapat dilihat.

2) Partikel sekunder atau orde tinggi: beberapa partikel primer (padat atau lepas) agregat (agregat)

Ukuran Partikel (Particle Size) dan Distribusi Ukuran Partikel (Particle Size).

Diameter partikel: Diameter partikel atau ukuran partikel—dinyatakan dalam mm, μm, nm.

Partikel bulat: diameter partikel adalah diameter partikel

Partikel non-bola: diameter ekuivalen adalah ukuran partikel (ukuran partikel adalah ketika karakteristik fisik atau perilaku fisik tertentu dari partikel yang diukur paling dekat dengan bola homogen (atau kombinasi) dari diameter tertentu, diameter bola (atau kombinasi) ) sebagai ukuran partikel ekivalen (atau distribusi ukuran partikel) dari partikel yang diukur)

Teknologi Preparasi Bahan Bakterisidal Komposit Mineral Tanah Liat-Logam

Dalam bahan bakterisidal baru yang dibuat berdasarkan mineral lempung, mineral lempung itu sendiri terutama digunakan sebagai pembawa zat bakterisidal (seperti logam, oksida logam, zat organik), dan kemampuan bakterisidalnya masih terbatas. Mineral tanah liat termodifikasi dibuat dengan berbagai metode, dan komposit yang terbuat dari mineral tanah liat dan bahan lainnya dapat digunakan sebagai bahan bakterisidal baru untuk menghasilkan efek bakterisidal pada berbagai bakteri.

Mineral tanah liat dapat meningkatkan kemampuan bakterisidal melalui berbagai metode modifikasi (termasuk modifikasi termal, modifikasi asam, modifikasi anorganik logam atau oksida logam, modifikasi organik dan modifikasi komposit, dll.). Luas permukaan meningkat, porositas dan dispersi mineral meningkat, dan stabilitas termal keseluruhan dan kekuatan mekanik material ditingkatkan. Mineral tanah liat yang digunakan untuk memodifikasi dan menyiapkan bahan bakterisidal terutama montmorillonit, kaolinit, haloisit, dan vermikulit, di antaranya montmorillonit memiliki kapasitas pertukaran kation yang luar biasa, domain antar lapisan yang besar, luas permukaan spesifik dan kuat. Ini banyak digunakan karena kapasitas adsorpsinya.

Ion logam beracun dan oksida logam dapat dimasukkan ke dalam lapisan mineral tanah liat atau diserap di permukaannya untuk menyiapkan bahan bakterisidal komposit. Ion logam yang digunakan dalam penelitian terutama meliputi seng, tembaga, dan perak (di antaranya perak banyak digunakan), dan oksida logam meliputi titanium oksida, seng oksida, oksida tembaga, dan oksida besi. Mineral lempung dan logam atau oksida logam terutama dimodifikasi melalui pertukaran kation interlayer atau adsorpsi permukaan mineral. Mekanisme bakterisidal dari jenis bahan bakterisidal komposit ini terkait dengan toksisitas logam terhadap sel atau radikal bebas yang dihasilkan.

Mineral lempung yang sarat dengan ion logam memiliki keunggulan pelepasan logam yang lambat, memperpanjang waktu sterilisasi, dan meningkatkan stabilitas bahan sterilisasi. Pelepasan logam yang lambat terkait dengan kemampuan ikatan antara gugus hidroksil pada permukaan mineral lempung dan logam. Peningkatan luas permukaan spesifik dan porositas mineral tanah liat membantu untuk membubarkan partikel logam nano, meningkatkan efisiensi kontak antara logam nano dan bakteri, dan meningkatkan efek bakterisidal. Namun, mengingat toksisitas nanopartikel logam, toksisitas biologisnya perlu dipertimbangkan dalam aplikasi khusus. Namun, karena lambatnya pelepasan ion logam dalam mineral tanah liat, logam dapat terus menumpuk di dalam tubuh dan menunjukkan toksisitas dari waktu ke waktu.

Pemanfaatan asap mikro-silika bernilai tambah tinggi

Asap mikro-silika adalah debu yang dibentuk oleh gas Si dan SiO yang dihasilkan selama produksi paduan ferrosilikon dan silikon logam dalam tungku busur terendam, yang dioksidasi dengan udara di cerobong asap dan dikondensasi dengan cepat, juga dikenal sebagai asap silika (atau silika terkondensasi). asap). Dengan penguatan perlindungan lingkungan, keluaran asap mikro-silikon meningkat dari tahun ke tahun. Jika langsung dibuang atau dibuang, akan menyebabkan pencemaran lingkungan dan pemborosan sumber daya. Oleh karena itu, bagaimana sumber daya dan pemanfaatan asap mikro-silikon dalam jumlah besar ini telah menjadi masalah mendesak bagi perusahaan peleburan ferosilikon. Masalah.

Asap mikrosilika adalah produk sampingan dari peleburan ferrosilikon dan silikon logam. Ini banyak digunakan dalam pelet metalurgi, beton khusus, semen khusus, bahan tahan api, produk kimia dan bidang lainnya karena sifatnya yang sangat baik dan magis.

1. Karakteristik asap silika

Komposisi kimia utama dari asap mikro-silika adalah SiO2, di mana SiO2 terutama ada dalam fase non-kristal (atau SiO2 amorf), dengan kandungan ≥80%, komponen pengotor lebih sedikit, luas permukaan spesifik 20-28㎡/ g, dan ukuran partikel kurang dari 10μm Terhitung lebih dari 80%, memiliki aktivitas kimia yang tinggi, mudah bereaksi dengan alkali, dan memiliki karakteristik ringan, refraktori tinggi, dan aktivitas kuat. Ini banyak digunakan dalam konstruksi, bahan tahan api, metalurgi, keramik, industri kimia dan bidang lainnya.

2. Bahaya asap silika

Debu mikrosilika adalah sejenis partikel yang halus, ringan, dan mudah mengambang yang dapat dihirup. Jika langsung dibuang akan menyebabkan debu sulit mengendap.

Mengambang di udara, sangat mempengaruhi kesehatan manusia dan lingkungan sekitarnya. Partikel debu mikrosilika dapat langsung masuk ke paru-paru setelah terhirup oleh tubuh manusia, menyebabkan kanker paru-paru dan penyakit debu lainnya.

3. Pemanfaatan asap mikro-silika bernilai tambah tinggi

Secara umum, semakin tinggi kadar SiO2 dalam silica fume, semakin tinggi pula nilai tambahnya.

(1) Digunakan dalam industri beton

Beton yang dicampur dengan silika fume memiliki karakteristik kekuatan tinggi, kinerja adhesi dan kohesi yang baik, serta dapat meningkatkan ketebalan cetakan. Dalam proyek pemeliharaan air dan pembangkit listrik tenaga air seperti jembatan bentang panjang dan anjungan pengeboran minyak lepas pantai, beton dengan doping asap mikrosilika dapat meningkatkan anti rembesan, ketahanan korosi, dan ketahanan abrasi. Dalam proses konstruksi jalan, asap mikro-silika dapat sangat meningkatkan kekuatan awal dan ketahanan aus beton.

(2) Sebagai campuran semen

Asap mikrosilika digunakan sebagai bahan pencampur untuk produksi semen khusus. Semen khusus yang dicampur dengan silica fume dapat dibuat menjadi beton padat yang kekuatannya 2~3 kali lipat dari beton biasa. Ini memiliki ketahanan aus yang baik, ketahanan korosi, impermeabilitas, isolasi, ketahanan beku dan ketahanan terhadap ion klorida. memblokir kinerja, dll.

(3) Digunakan dalam industri refraktori

Debu mikro-silika memiliki sifat yang sangat baik seperti refraktori yang tinggi, dan banyak digunakan dalam industri refraktori. Ini terutama digunakan untuk menyiapkan keramik suhu tinggi, bahan sendok, bahan tahan aus suhu tinggi, batu bata yang dapat bernapas, dan castable tahan api.

(4) Pelet metalurgi

Dalam industri metalurgi, sebagian besar perusahaan menggunakan asap mikro-silikon sebagai bahan pengembalian. Menggunakan silika dan pelet campuran asap mikro-silika sebagai bahan baku untuk pengurangan tungku listrik dan peleburan silikon dapat mencapai tingkat pemulihan silikon normal dan konsumsi energi konstan per unit produk. Basahi silika fume dengan air dan buatlah pelet untuk membentuk pelet sekitar 4cm, yang dapat langsung dikurangi dan dilebur dalam tanur listrik tanpa dipanggang atau dikeringkan. Pelet juga dapat disinter pada suhu tinggi, tidak ada masalah seperti pecah selama proses sintering, dan produk bijih yang disinter memiliki kekuatan yang tinggi.

(5) Persiapan nano-silika (nano-SiO2)

(6) Persiapan silikon logam

(7) Persiapan adsorben kinerja tinggi

(8) Persiapan bahan gel

Karena asap mikro-silika dapat dikalsinasi pada suhu tinggi atau dilarutkan dengan alkali untuk menyiapkan gelas air, tidak peduli apakah asap mikro-silika atau gelas air digunakan sebagai sumber silikon untuk menyiapkan silika aerogel, pemanfaatan mikro-silika bernilai tambah tinggi asap dapat terwujud. Silica aerogel yang dibuat dari silicon fume memiliki porositas tinggi, kekuatan tinggi, kepadatan rendah, kinerja insulasi panas yang baik, dan karakteristik tidak beracun. Diharapkan dapat digunakan secara luas di bidang kedirgantaraan, konstruksi, kedokteran, dan industri lainnya.

Poin teknis modifikasi pigmen senyawa kalsium karbonat dalam pembuatan kertas

Produk senyawa kalsium karbonat untuk pembuatan kertas biasanya mengacu pada produk khusus untuk pembuatan kertas yang terutama terbuat dari komponen kalsium karbonat (>50%) dan dicampur dengan bubuk mineral sintetis atau alami lainnya dalam proporsi tertentu, termasuk produk olahan campuran PCC dan GCC .

Dalam hal teknologi pengolahan dan teknologi aplikasi, setiap bubuk mineral alami atau sintetis dan pigmen sintetis organik dengan keputihan tinggi, biaya pemrosesan rendah, dan tidak berdampak negatif pada proses produksi kertas dan kualitas produk kertas, pada prinsipnya dapat digunakan sebagai bahan baku untuk produk senyawa kalsium karbonat.

Saat ini, ada lebih dari 20 jenis pengubah yang biasa digunakan untuk meracik pigmen kalsium karbonat dalam pembuatan kertas. Pilihan yang salah akan berdampak negatif besar pada aplikasi pabrik kertas, atau bahkan tidak dapat digunakan.

Modifikasi kalsium karbonat dan produk senyawanya dapat dibagi menjadi modifikasi kering dan modifikasi basah sesuai dengan proses yang berbeda. Modifikasi basah lebih cocok untuk kalsium karbonat dan produk slurry campurannya. Modifikasi PCC dapat dilakukan sebelum proses produksi tidak dikeringkan, dan dapat juga dilakukan bersamaan dengan proses karbonisasi. Modifikasi dengan GCC dapat dilakukan dalam proses penggilingan ultra-halus basah atau di tangki penyimpanan produk bubur, atau di blender bijih.

Berdasarkan kelarutan kalsium karbonat yang mudah dalam kondisi pembuatan kertas basa dan asam lemah, garam asam lemah atau polimer organik digunakan untuk memodifikasi kalsium karbonat dan produk senyawanya, yang bertujuan untuk menyelesaikan operasi produksi di bawah kondisi ukuran asam dalam pembuatan kertas. Kesulitan dan penggunaan tunggal kalsium karbonat rentan terhadap efek "penghitaman serat alkalin" pada kertas yang mengandung pulp mekanis dalam kondisi basa.

Pilihan modifier yang tepat tidak hanya harus mempertimbangkan afinitas dan daya larut aktivator dengan kalsium karbonat dan bubuk pigmen yang cocok, tetapi juga mempertimbangkan daya campur dan bahan pembantu kimia lainnya yang ditambahkan dalam pembuatan pulp, terutama untuk pelapis. Efek kompatibilitas produk kalsium yang dimodifikasi dari sistem dengan bahan ukuran dan bahan tambahan dari pelapis yang umum digunakan.

Metode persiapan vaterite kalsium karbonat

Ada tiga bentuk kristal kalsium karbonat yang umum: aragonit, vaterit, dan kalsit. Dari perspektif stabilitas termodinamika, jenis kalsit adalah bentuk kristal yang paling stabil secara termodinamika dan terdapat secara luas di alam; sedangkan jenis vaterite adalah yang paling tidak stabil, dalam keadaan metastabil, dan hanya ada pada beberapa ikan di alam. Organ otolith, spikula ascidian, jaringan krustasea.

Ada dua cara utama untuk menghasilkan kalsium karbonat vaterit, yaitu rekristalisasi disolusi dan transformasi langsung fase padat-padat. Saat ini, diyakini bahwa rute disolusi dan rekristalisasi adalah cara utama untuk menghasilkan kalsium karbonat tipe vaterit, yaitu, kalsium karbonat amorf dihasilkan sebagai fase awal dalam larutan. Namun, kelarutan kalsium karbonat tipe vaterit relatif tinggi, dan terjadi disolusi dan nukleasi serta pertumbuhan kalsium karbonat tipe kalsit. Proses seperti itu terjadi terus menerus, membuat kalsium karbonat tipe vaterit secara bertahap berubah menjadi kalsium karbonat tipe kalsit.

Mulai dari jalur dan mekanisme pembentukannya, kalsium karbonat tipe vaterit dengan kemurnian tinggi dibuat terutama dengan menghambat proses disolusi dan rekristalisasi. Saat ini, metode preparasi umum dapat dibagi menjadi tiga jenis: metode karbonisasi, metode metatesis dan metode dekomposisi termal sesuai dengan prinsip-prinsip yang terlibat dalam proses sintesis.

1. Karbonisasi

Metode karbonisasi menggunakan larutan alkali yang mengandung garam kalsium larut sebagai sumber kalsium, dan menyiapkan kalsium karbonat tipe vaterit dengan memasukkan gas CO2 ke dalam larutan dan mengontrol kondisi proses. Sumber kalsium terutama dibagi menjadi dua jenis larutan berair kalsium hidroksida dan larutan alkali kalsium klorida. Oleh karena itu, dua sistem utama yang disiapkan dengan metode karbonisasi juga ditentukan: sistem reaksi Ca(OH)2-H2O-CO2 dan sistem reaksi CaCl2-NH3·H2O -CO2. Sejumlah besar penelitian telah menunjukkan bahwa kedua sistem dapat menghasilkan kalsium karbonat vaterit dengan baik.

Namun, metode karbonisasi memiliki keunggulan biaya rendah dan peralatan proses yang sederhana, dan saat ini merupakan metode produksi industri utama untuk menyiapkan berbagai jenis produk kalsium karbonat di dalam dan luar negeri. Pada saat yang sama, para peneliti di dalam dan luar negeri telah meningkatkan laju perpindahan massa dan dispersi gas CO2 dalam larutan dengan menggunakan perangkat seperti penyebar gas, dan meningkatkan efisiensi dan hasil kalsium karbonat tipe vaterit. Oleh karena itu, asam karbonat tipe vaterit dibuat dengan karbonisasi. Kalsium memiliki prospek aplikasi yang bagus.

2. Metode dekomposisi ganda

Metode dekomposisi ganda mengacu pada pencampuran larutan garam kalsium dan larutan karbonat dalam kondisi tertentu untuk menghasilkan reaksi dekomposisi ganda, dan pada saat yang sama menambahkan pengatur bentuk kristal dan mengendalikan suhu reaksi, konsentrasi dan faktor lain untuk mengontrol persiapan vaterit kalsium karbonat. Secara umum, selama persiapan, satu larutan dapat dengan cepat dicampur ke dalam larutan lain untuk reaksi, atau satu larutan dapat dimasukkan ke dalam larutan lain dengan mengontrol laju adisi untuk reaksi, dan diperlukan pengadukan pada saat yang bersamaan. Mempromosikan reaksi metatesis.

3. Metode dekomposisi termal

Metode dekomposisi termal adalah metode baru untuk menyiapkan vaterite kalsium karbonat, terutama mengacu pada persiapan vaterite kalsium karbonat dengan dekomposisi termal kalsium bikarbonat dan kondisi pengendalian. Biasanya, tujuan pembuatan kalsium karbonat tipe vaterit dicapai dengan mengontrol suhu dekomposisi, waktu dekomposisi, mode pengadukan dan aditif dengan menggunakan larutan encer kalsium bikarbonat.

Prinsip persiapan metode dekomposisi termal sederhana, prosesnya singkat, dan persyaratan peralatannya rendah, tetapi kemurnian produk kalsium karbonat vaterit rendah, waktu dekomposisi panjang, dan reaksi dekomposisi sulit dikendalikan; pada saat yang sama, suhu yang dibutuhkan dalam proses produksi tinggi dan konsumsi energi tinggi. besar dan sulit diterapkan dalam praktik. Ada beberapa studi dalam dan luar negeri tentang metode ini, dan banyak pekerjaan yang masih perlu dilakukan dalam teori dan praktik.

Pembuatan Kalsium Karbonat Aktif dari Residu Limbah Berbasis Kalsium dan Pengaruhnya Terhadap Sifat PVC

Sebagai termoplastik industri paling awal, PVC memiliki sifat mekanik komprehensif yang baik, tahan api dan ketahanan korosi yang sangat baik, tetapi rapuh selama pemrosesan, dan harus dimodifikasi setelah serangkaian ketahanan benturan dan ketangguhan sebelum digunakan. Proses modifikasi PVC meningkatkan ketangguhan, kekakuan, kekuatan, ketahanan panas dan indikator lain dari produk, dan pada saat yang sama, biaya aplikasi PVC sangat berkurang.

Sebagai semacam pengisi anorganik, dalam proses modifikasi PVC, penambahan langsung kalsium karbonat yang tidak diolah akan menyebabkan aglomerasi regional. Produk memiliki dispersibilitas yang buruk dalam sistem PVC dan afinitas antarmuka yang lemah, yang tidak dapat mencapai peningkatan yang diharapkan. Oleh karena itu, kalsium karbonat karbonat harus dimodifikasi secara organik untuk menghilangkan energi potensial permukaan kalsium karbonat, meningkatkan keterbasahan, dispersibilitas dan hidrofobisitas dan lipofilisitas kalsium karbonat dalam matriks PVC, dan meningkatkan efek modifikasi kalsium karbonat pada PVC.

Kalsium karbonat dibuat dengan menggunakan bahan baku sisa limbah industri dan gas buangan, dan dimodifikasi.Pengaruh kalsium karbonat termodifikasi terhadap sifat PVC diselidiki.Hasil penelitian menunjukkan bahwa:

(1) Menggunakan sisa limbah berbasis kalsium (komponen utama CaO) dan CO2 yang dihasilkan dalam produksi industri sebagai bahan baku, proses produksi terbaik untuk menyiapkan kalsium karbonat melalui pencernaan, penghilangan emulsi, karbonisasi, dll. adalah: suhu 25 , kalsium hidroksida mengandung padatan Fraksi massa 10%, fraksi volume CO2 99,9%, dan kecepatan pengadukan 400r/menit.

(2) Kalsium karbonat dimodifikasi dengan natrium stearat, efek modifikasi paling baik ketika jumlah pengubah 3%, suhu 80 ° C, waktu reaksi 30 menit, dan kecepatan pengadukan 700r/menit.

(3) Tes aplikasi menunjukkan bahwa kalsium karbonat yang dimodifikasi dapat secara efektif meningkatkan sifat mekanik produk PVC dan mengurangi biaya aplikasi PVC.

Apa bidang aplikasi kelas atas kalsium karbonat berpori?

Bahan berpori adalah kelas bahan dengan sifat khusus, umumnya dengan luas permukaan spesifik yang besar, stabilitas termal yang baik, stabilitas kimia dan biodegradabilitas, dan tingkat degradasi yang sesuai, yang membuat bahan cocok untuk digunakan di berbagai bidang seperti kedokteran, elektronik, dan keramik. Ini dapat digunakan secara luas dan merupakan bahan fungsional yang sangat menjanjikan.

1. Pembawa narkoba

Pembawa obat adalah bagian penting dari penghantaran obat yang ditargetkan, terutama dalam pengobatan beberapa penyakit utama (seperti kanker, hiperglikemia, dll.). Zat yang dipilih sebagai pembawa obat seharusnya tidak hanya dapat memuat obat dalam jumlah yang cukup tanpa bereaksi dengannya, tetapi juga dapat melepaskan obat sepenuhnya dalam kondisi tertentu untuk mengerahkan kemanjurannya, dan pada saat yang sama, pembawa itu sendiri. harus tidak beracun dan stabil di alam, dll. Membutuhkan. Pembawa tradisional seringkali sulit terurai, beracun atau memiliki kapasitas pori kecil.

Penggunaan kalsium karbonat berpori sebagai pembawa tidak hanya efektif mengatasi masalah di atas, tetapi juga dapat langsung digunakan sebagai obat suplemen kalsium, penghambat asam lambung, dan sejenisnya. Oleh karena itu, dalam beberapa tahun terakhir, semakin banyak penelitian tentang penerapan kalsium karbonat berpori dalam penghantaran obat di dalam dan luar negeri.

2. Biokeramik

Kalsium karbonat banyak digunakan dalam biologi dan kedokteran karena aktivitas osteogenik dan osteoinduktifnya yang baik, biokompatibilitas dan degradabilitas. Menggunakan sumber daya alam dengan kandungan kalsium karbonat tinggi seperti karang alam sebagai bahan baku, PCCC keramik kalsium karbonat berpori baru yang disiapkan dengan berbagai metode seperti metode salting out dapat dibuat menjadi perancah sel. Telah digunakan sebagai sel sumsum tulang manusia, kultur in vitro fibroblas, fibroblas gingiva dan osteosit tikus janin. Secara klinis, ortopedi dan bedah mulut dan maksilofasial menggunakan PCCC untuk perbaikan cacat tulang, dan telah mencapai hasil yang baik.

3. Daur ulang kertas bekas

Sementara seluruh negeri sangat mementingkan reformasi sisi penawaran, perlindungan lingkungan juga semakin memperhatikan. Di bidang perlindungan lingkungan, tingkat daur ulang kertas bekas telah mencapai tingkat yang belum pernah terjadi sebelumnya. Konsumsi kertas limbah Asia menyumbang setengah dari konsumsi kertas limbah global, dan konsumsinya pada tahun 2015 sekitar 103 juta ton, jauh melebihi Eropa dan Amerika Serikat. Namun, dalam hal teknologi utama daur ulang kertas bekas, karena perkembangan Tiongkok yang terlambat dan investasi yang tidak mencukupi pada tahap awal, teknologinya relatif terbelakang dan cakupan pemanfaatan kertas daur ulang sempit.

4. Bahan permukaan superhidrofobik

Bahan super-hidrofobik, juga dikenal sebagai bahan permukaan daun teratai imitasi, adalah bahan khusus dengan sudut kontak permukaan yang stabil lebih besar dari 150 ° dan sudut kontak bergulir kurang dari 10 °. Persiapan bahan superhidrofobik terutama dipengaruhi oleh permukaannya, jadi itu adalah kunci untuk mengembangkan bahan permukaan superhidrofobik.

5. Biosensor

Biosensor adalah metode analisis cepat dan jejak pada tingkat molekuler zat, dan memiliki prospek aplikasi luas dalam diagnosis klinis, kontrol industri, analisis makanan dan obat, perlindungan lingkungan, dan penelitian bioteknologi.

6. Mikrokapsul biologis

Mikrokapsul biologis berasal dari tahun 1950-an, terutama mengenkapsulasi zat aktif biologis dalam mikrokapsul dengan membran permeabel selektif, dan merupakan sarana teknis utama untuk melumpuhkan zat biologis (sel, enzim, dll.). Di antara metode preparasi mikrokapsul, metode templat adalah yang paling umum digunakan, dan templat yang biasa digunakan semuanya bahan berpori. Dalam beberapa tahun terakhir, karena momentum pengembangan yang kuat dari kalsium karbonat berpori, para peneliti ilmiah juga telah menerapkannya pada persiapan mikrokapsul biologis.

7. Lainnya

Kalsium karbonat berpori tidak hanya digunakan di bidang yang disebutkan di atas, tetapi juga memiliki kinerja yang baik di banyak aspek lainnya.