Industri batu kuarsa buatan memiliki prospek yang luas

Batu hias bangunan dapat dibagi menjadi dua kategori: batu alam dan batu buatan. Sebagai jenis batu buatan jenis resin, batu kuarsa buatan terbuat dari resin poliester tak jenuh (UPR) sebagai pengikat dan pasir kuarsa dan bubuk kuarsa sebagai bahan pengisi utama.

Batu kuarsa buatan mewarisi karakteristik granit alam yaitu keras, tahan korosi, tahan aus dan indah dalam penampilan, dan mengatasi kekurangan batu alam, seperti tidak terbarukan, ketahanan noda yang buruk, dan radioaktivitas di beberapa jenis, sehingga banyak digunakan di Dengan dapur, batu hias arsitektural sanitasi dan tradisional memiliki keunggulan nol formaldehida, tidak ada radiasi, kekerasan sedang, ketahanan noda yang baik, bersih dan perlindungan lingkungan.

Batu kuarsa buatan adalah jenis baru bahan dekorasi bangunan yang muncul relatif terlambat. Dalam beberapa tahun terakhir, dengan kematangan teknologi produksi dan manufaktur dan peningkatan signifikan dari kemampuan desain dan desain warna, pangsa pasar batu kuarsa buatan telah meningkat secara signifikan. Menurut statistik Freedonia, dari tahun 1999 hingga 2016, penjualan global batu kuarsa buatan kepada konsumen akhir meningkat pada tingkat pertumbuhan tahunan gabungan sebesar 17,9%, yang secara signifikan lebih tinggi daripada tingkat pertumbuhan tahunan gabungan keseluruhan bahan permukaan sebesar 4,9%. Bahan permukaan membentuk tingkat efek substitusi tertentu.

Sumber daya fluorit global tidak terdistribusi secara merata, dan produksi telah meningkat dalam lima tahun terakhir

Fluorit, juga dikenal sebagai fluorit, terutama terdiri dari kalsium fluorida. Atom kalsium dikoordinasikan dengan delapan atom fluor di sekitarnya, dan atom fluor dikelilingi oleh empat atom kalsium untuk membentuk tetrahedron yang ideal. Struktur kristal fluorit akan secara langsung mempengaruhi sifat permukaannya, mempengaruhi efek bahan kimia dan fluorit, dan terkait dengan pemurnian fluorit yang sulit ditangani. Dari segi struktur fluorit terdapat “lubang-lubang” pada struktur kristalnya, yang mudah diisi oleh ion lain, sehingga memiliki warna yang beragam, seperti hijau, kuning, ungu, putih, biru, hitam dan warna lainnya.

Total cadangan fluorit global adalah 320 juta ton, tetapi distribusinya tidak merata, dengan Meksiko, Cina, Afrika Selatan, dan Mongolia menyumbang lebih dari setengah cadangan fluorit. Pertama-tama, dalam hal total volume, cadangan fluorit global akan terus tumbuh dari 2010 hingga 2022. Menurut data cadangan fluorit dunia yang dirilis oleh Survei Geologi AS pada tahun 2022, total cadangan fluorit dunia akan menjadi 320 juta ton pada akhirnya. tahun 2021 (setara dengan fluoride Kedua, dalam hal distribusi, sumber daya fluorit terutama didistribusikan di Meksiko, Cina, Afrika Selatan, dan Mongolia. Pada akhir tahun 2021, cadangan fluoritnya akan menjadi 68 juta ton, 42 juta ton, 41 juta ton, dan 22 juta ton, terhitung untuk Rasio cadangan fluorit global masing-masing adalah 21,25%, 13,13%, 12,81%, dan 6,88%.Namun, Amerika Serikat, Uni Eropa, Jepang, Korea Selatan dan India memiliki hampir sedikit. sumber daya dan cadangan fluorit Di seluruh dunia, distribusi fluorit secara struktural langka.

Dalam lima tahun terakhir, produksi fluorit global meningkat dari tahun ke tahun. Cina, Meksiko, dan Mongolia memiliki tiga produksi fluorit teratas dunia, terhitung lebih dari 80%. Pertama, dalam hal output, produksi fluorit global telah tumbuh dengan mantap dalam lima tahun terakhir. Menurut data produksi fluorit dunia yang dirilis oleh Survei Geologi AS pada tahun 2022, total produksi fluorit dunia akan menjadi 8,6 juta ton pada akhir tahun 2021; Lihat, pada tahun 2021, Cina, Meksiko, dan Mongolia akan menjadi produsen fluorspar terbesar di dunia, dengan produksi fluorspar mereka masing-masing sebesar 5,4 juta ton, 990.000 ton, dan 800.000 ton, menyumbang 63%, 11%, dan 9% dari fluorspar global. produksi, masing-masing. %, sedangkan Jerman, Iran, Pakistan, Amerika Serikat, dan negara-negara lain menghasilkan lebih sedikit fluorit. Di seluruh dunia, ada ketidakseimbangan struktural dalam produksi fluorit.

Fluorit banyak digunakan dalam teknologi informasi, energi baru, manufaktur kelas atas dan bidang lainnya, dan memiliki posisi strategis yang tak tergantikan. Di bidang teknologi informasi, hidrogen fluorida dan gas khusus yang mengandung fluor adalah bahan pembersih dan gas etsa untuk sirkuit terpadu, semikonduktor, dll.; di bidang energi baru, fluorit digunakan dalam produksi bahan katoda dan elektrolit untuk baterai lithium, dan juga digunakan untuk pengayaan dan pemurnian uranium. Bahan baku yang diperlukan; di bidang bahan baru, produk hilir fluorit fluor silika gel digunakan dalam penyegelan ketat kendaraan, dan bahan fluor berkinerja tinggi digunakan di bidang utama seperti pembangkit listrik ruang angkasa dan fotovoltaik; selain itu, fluorit juga digunakan di bidang biologi, manufaktur kelas atas dan konservasi energi dan perlindungan lingkungan adalah bahan baku hulu untuk banyak industri teknologi tinggi dan memiliki posisi strategis yang tak tergantikan.

Pengaruh Modifikasi Aluminium Hidroksida Terhadap Sifat-sifat Karet Alam

Tahan api aluminium hidroksida telah memainkan peran penting dalam bidang penghambat api polimer karena keunggulannya dalam menekan asap, tahan api, tidak beracun, tidak mudah menguap dan harga rendah, dan dosisnya jauh di depan penghambat api lainnya.

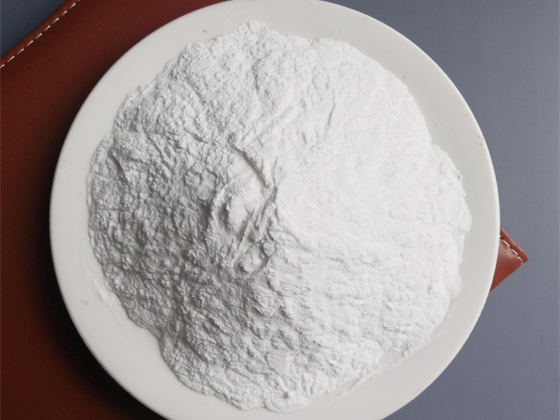

Aluminium hidroksida ultrafine adalah produk dengan struktur kristal biasa yang dihasilkan melalui proses produksi khusus. Ini memiliki keunggulan kemurnian tinggi, ukuran partikel kecil, bentuk kristal yang baik, aktivitas permukaan rendah, dan luas permukaan spesifik kecil. Itu dapat diisi dalam jumlah besar dalam karet dan plastik. Berlaku untuk semua jenis teknologi pemrosesan.

Prinsip tahan apinya adalah sejumlah besar air kristal dilepaskan selama proses dekomposisi termal. Karena penguapan air kristal perlu menyerap banyak panas, ia memainkan peran mendinginkan bahan polimer; uap air yang dihasilkan dapat mengencerkan gas yang mudah terbakar dan menghambat penyebaran pembakaran; baru Oksida logam yang dihasilkan memiliki aktivitas tinggi dan dapat menyerap partikel padat serta berperan dalam menekan asap. Selain itu, oksida logam yang menutupi permukaan bahan polimer dapat mendorong pembentukan karbon pada permukaan substrat dan mencegah penyebaran api.

Namun, karena polaritas dan hidrofilisitas yang sangat kuat dari penghambat api anorganik aluminium hidroksida, ia memiliki kompatibilitas yang buruk dengan bahan polimer non-polar. Untuk meningkatkan kompatibilitas antara aluminium hidroksida dan polimer, biasanya diperlukan untuk perawatan permukaan, salah satu metode yang paling efektif adalah dengan menggunakan agen kopling untuk perawatan permukaan aluminium hidroksida.

Menggunakan karet alam sebagai bahan dasar, efek perlakuan permukaan aluminium hidroksida prima pada sifat mekanik dan sifat tahan api karet vulkanisir sebelum dan sesudah perawatan permukaan dipelajari. Hasilnya menunjukkan bahwa:

(1) Ketika karet alam tahan api aluminium hidroksida prima, sifat mekaniknya jelas berkurang dengan bertambahnya jumlah penambahan. Ketika jumlah penambahan mencapai 150 bagian, penghambat api mencapai tingkat FV0, indeks oksigen mencapai 29%, dan generasi asap kecil. Di bawah kondisi asap rendah dan halogen rendah, dapat dianggap sinergis dengan sejumlah kecil penghambat api berbasis halogen untuk meningkatkan sifat mekanik.

(2) Perlakuan modifikasi permukaan aluminium hidroksida ultrafine dengan agen kopling silan dapat secara efektif meningkatkan kompatibilitas antara aluminium hidroksida dan karet alam, meningkatkan kinerja pemrosesan dan sifat mekanik vulkanisat, dan kinerja tahan api berubah secara relatif. Kecil. Ketika jumlah zat penggandeng silan yang ditambahkan adalah 1,5% dari massa aluminium hidroksida, kinerjanya paling meningkat.

(3) Di bawah sistem formula ini, dalam kisaran tertentu, indeks oksigen dari vulkanisasi meningkat sekitar 2 unit untuk setiap 30 bagian aluminium hidroksida prima yang ditambahkan.

Aplikasi dan Prospek Pasar Silika dalam Makanan dan Kosmetik

Silica adalah aditif kimia harian yang aman dan ramah lingkungan, dan memiliki kinerja yang lebih baik dalam aplikasi kelas atas. Misalnya, sebagai gel silika bir dalam makanan untuk membuat produk terasa lebih enak, dan sebagai agen anti-caking dalam kosmetik, tidak berbahaya bagi lingkungan.

Badan pengatur di berbagai negara telah mensertifikasi silika sebagai aditif yang aman dan tidak berbahaya. Badan pengatur di Eropa, Amerika Serikat, dan Perserikatan Bangsa-Bangsa telah menyetujui silika sebagai aditif untuk digunakan dalam makanan dan bidang lainnya. Sebuah studi tahun 2006 oleh European Centre for Ecotoxicology and Toxicology of Chemicals (ECETOC) menunjukkan bahwa inhalasi silika oleh manusia melalui mulut, kulit atau mata pada dasarnya tidak beracun dan tidak berdampak signifikan terhadap kualitas lingkungan.

1. Aplikasi dan substitusi silika di bidang makanan

Silika memiliki sifat yang sangat baik dari sifat tidak beracun, tidak berbahaya, stabil dan luas permukaan spesifik yang besar, yang persis sesuai dengan karakteristik agen anticaking makanan dan adsorben, dan lebih berkualitas tinggi dan efisien daripada produk aslinya.

Di bidang garam meja, silikon dioksida tidak hanya tidak beracun, tetapi juga memiliki ketahanan yang tinggi terhadap penggumpalan, yang lebih unggul dari kalium ferrosianida dan besi amonium sitrat, dan dapat digunakan sebagai zat anti penggumpalan yang hijau dan sehat di meja. produk garam. .

Di bidang minuman seperti bir dan jus buah, silika dapat menggumpalkan zat keruh dan memiliki efek menjernihkan. Ini dapat secara efektif menghilangkan protein keruh dalam bir tanpa mempengaruhi kualitas produk bir, dan kehilangan bir dalam keseluruhan proses sangat kecil. Dibandingkan dengan alat bantu filter lainnya, ia memiliki keunggulan dosis yang lebih sedikit dan efek yang lebih baik, dan telah banyak digunakan dalam industri bir sebagai jenis baru adsorben ramah lingkungan.

Di bidang minyak nabati, menambahkan lebih sedikit silika dapat sangat mengurangi jumlah tanah liat aktif yang digunakan, menghindari warna minyak nabati yang terlalu terang, tidak hanya bisa mendapatkan minyak bunga matahari berkualitas lebih baik, tetapi juga membantu perusahaan menghemat biaya produksi.

2. Aplikasi dan substitusi silika di bidang kosmetik

Microbeads plastik telah dilarang diproduksi karena masalah lingkungan, dan silika banyak digunakan sebagai bahan yang sangat baik dalam kosmetik. Silika adalah bahan GRAS (Umumnya Diakui sebagai Aman) dalam produk perawatan pribadi seperti kosmetik dan tabir surya, dan sifatnya yang bulat, ukuran partikel kecil, dan berpori menjadikannya agen anti-caking di bidang kosmetik Dan pengental, dapat meningkatkan stabilitas penyimpanan dan dispersi produk bubuk, banyak digunakan, seperti mengeluarkan lipstik dan pigmen kosmetik untuk membantu meningkatkan sifat aliran bebas pemutih rambut dan sifat pelapis cat kuku.

3. Pertumbuhan aplikasi kimia harian kelas atas dari silika meledak

Karet silikon tidak berbau dan tidak beracun, cocok untuk berbagai suhu kerja, dan memiliki insulasi yang baik, ketahanan oksidasi, ketahanan cahaya, ketahanan jamur, dan stabilitas kimia. Dengan peningkatan kebutuhan masyarakat untuk kualitas hidup, banyak digunakan dalam konsumsi bahan kimia sehari-hari seperti produk perawatan bayi. tengah.

Bidang makanan dan kosmetik relatif tersebar, dan ruang potensial untuk peningkatan konsumsi sangat besar. Permintaan global silika yang digunakan dalam makanan dan kosmetik dapat mencapai 100.000 ton.

Tren bir kelas atas dalam makanan sedang meningkat, harga produk terus meningkat, dan permintaan konsumen akan kualitas dan rasa produk juga meningkat. Menurut data Kirin Holdings (Kirin) Jepang, produksi bir global telah mencapai 191,06 miliar liter pada 2018. Menurut gel silika bir Diperkirakan penambahan 0,03% -0,06%, dan permintaan global adalah 60.000-120.000 ton.

6 Jenis Flame Retardants Yang Biasa Digunakan Dalam Polypropylene

Sebagai salah satu dari lima plastik serba guna, polypropylene (PP) banyak digunakan di semua lapisan masyarakat. Namun, karakteristik PP yang mudah terbakar juga membatasi ruang aplikasinya dan menghambat pengembangan bahan PP lebih lanjut. Oleh karena itu, flame retardancy dari PP Modifikasi selalu menjadi fokus perhatian.

Flame retardant adalah booster untuk bahan sintetis polimer. Penggunaan bahan tahan api dapat digunakan untuk bahan polimer tahan api, untuk menghindari pembakaran bahan dan mencegah penyebaran api, dan mempromosikan bahan sintetis untuk memiliki penekanan asap, pemadaman sendiri dan penghambat api. Saat ini, penghambat api yang umum digunakan untuk polipropilena terutama meliputi penghambat api hidroksida logam, penghambat api berbasis boron, penghambat api berbasis silikon, penghambat api berbasis fosfor, penghambat api berbasis nitrogen, dan penghambat api intumescent.

1. Tahan api hidroksida logam

Karbon aktif dalam penghambat api hidroksida logam memiliki luas permukaan spesifik yang besar dan kaya akan gugus fungsi, yang dapat dikombinasikan dengan baik dengan gugus hidroksil pada partikel natrium magnesium hidroksida, secara efektif melemahkan polaritas permukaan magnesium hidroksida dan mengurangi kemunculannya . Kemungkinan aglomerasi meningkatkan kompatibilitas natrium magnesium hidroksida dengan matriks PP, sehingga sifat tahan api bahan ditingkatkan.

2. Boron tahan api

Dalam komposit PP/BN@MGO, karena struktur pelapis dan modifikasi alkilasi dari penghambat api BN@MGO, efisiensi penyambungan rantai alkilnya tinggi, dan elemen karbon dapat diperkaya pada permukaan pengisi, yang secara signifikan meningkatkan Afinitas antara penghambat api BN@MGO dan badan PP memungkinkannya terdistribusi secara merata dalam matriks PP.

3. Tahan api silikon

HNTs-Si dalam penghambat api berbasis silikon dapat mempertahankan struktur tubular asli dalam kisaran suhu tinggi, dan dapat memutar dengan rantai PP yang terdegradasi secara termal untuk membentuk lapisan karbon padat "berserat", yang secara efektif menghambat pembakaran PP. Perpindahan panas, massa dan asap.

4. Fosfor tahan api

Dalam penghambat api berbasis fosfor, sorbitol memiliki sejumlah besar gugus hidroksil, yang mudah membentuk lapisan terkarbonisasi selama pembakaran, sementara amonium polifosfat terurai ketika dipanaskan untuk menghasilkan senyawa asam fosfat, yang selanjutnya meningkatkan karbonisasi sorbitol, dan pembentukan lapisan karbon tertunda. Penyebaran panas, dan isolasi oksigen, meningkatkan sifat tahan api material.

5. Tahan api nitrogen

MPP akan menghasilkan gas yang tidak mudah terbakar (termasuk NH3, NO dan H2O) dan beberapa zat yang mengandung fosfor selama pembakaran, sementara AP dapat melepaskan gas aluminium fosfat Al2 (HPO4) 3 dan fosfin (PH3) pada suhu tinggi, gas ini tidak hanya dapat mencairkan gas yang mudah terbakar di udara, dan juga dapat bertindak sebagai pelindung gas di permukaan material, sehingga mengurangi pembakaran.

6. Tahan api intumescent

NiCo2O4 memiliki keunggulan morfologi yang dapat dikontrol, luas permukaan spesifik yang besar, banyak situs aktif, dan metode preparasi yang sederhana dan beragam. Sebagai senyawa berbasis nikel, NiCo2O4 memiliki kemampuan katalitik karbon yang sangat baik, yang tidak hanya mengurangi produk pembakaran dan meningkatkan ketahanan api.

Pengaruh Kandungan Silicon Micropowder pada Sifat Castable Epoxy untuk Isolasi Listrik

Castable isolasi epoksi adalah campuran resin cair atau kental yang dapat dipolimerisasi yang dicampur dengan resin, bahan pengawet, pengisi, dll. Pada suhu penuangan, castable memiliki karakteristik fluiditas yang baik, bahan yang kurang mudah menguap, pengawetan cepat, dan penyusutan kecil setelah pengawetan, pemasangan dan isolasi dan fungsi lainnya dalam satu produk isolasi.

Micropowder silikon adalah salah satu komponen penting dari isolasi castables, dan memiliki peran yang tak tergantikan dalam mengurangi penyusutan, mengurangi biaya, dan meningkatkan kinerja.

Saat ini, produsen isolator berusaha meningkatkan proporsi konten pengisi sebanyak mungkin untuk mengurangi biaya. Isolator dengan kandungan pengisi yang terlalu tinggi akan sangat mengurangi kinerja insulasi, sifat mekanik, dan masa pakainya, yang akan sangat mempengaruhi operasi sistem tenaga yang aman dan andal; bagian isolasi dengan konten pengisi yang terlalu rendah juga akan mengurangi kinerjanya secara keseluruhan. Produsen resin epoksi belum membuat peraturan yang masuk akal tentang rasio penambahan pengisi, yang telah membawa kebingungan besar bagi produsen isolasi epoksi.

Menggunakan resin epoksi bisphenol A cair sebagai bahan dasar, methyltetrahydrophthalic anhydride sebagai bahan pengawet, BDMA sebagai akselerator, bubuk silikon aktif 400-mesh sebagai pengisi, sesuai dengan rasio pengisi yang berbeda, proses APG digunakan untuk menyiapkan strip uji. Efek dari jumlah yang berbeda dari silikon micropowder pada kekuatan mekanik, sifat dielektrik, ketahanan korosi larutan dan penyerapan air dari epoksi castables diselidiki. Hasilnya menunjukkan bahwa:

(1) Dengan bertambahnya kandungan pengisi dalam sistem resin epoksi, konstanta dielektrik dan kehilangan dielektrik dari blok sampel umumnya cenderung meningkat.

(2) Ketika kandungan pengisi rendah, dengan peningkatan proporsi, ketahanan terhadap jejak kebocoran meningkat. Ketika konten pengisi mencapai 69,42%, ketahanan terhadap jejak kebocoran mencapai maksimum; setelah itu, dengan peningkatan lebih lanjut dari pengisi, ketahanan terhadap jejak kebocoran meningkat. Itu mulai memburuk lagi.

(3) Ketika kandungan filler meningkat menjadi 67,26%, ketahanan korosi alkali mulai menurun secara signifikan.

(4) Sifat mekanik sampel awalnya meningkat dengan meningkatnya kandungan filler, dan ketika kandungan filler meningkat menjadi 69,42%, sifat mekanik mulai berfluktuasi.

(5) Meskipun konten pengisi meningkat, dapat mengurangi tingkat penyusutan casting, meningkatkan konduktivitas termal dan kekakuan, meningkatkan ketahanan retak, dan mengurangi biaya produksi, tetapi konten pengisi yang terlalu tinggi tidak hanya akan memperburuk proses, tetapi juga akan mengurangi kinerja insulasi, stabilitas mekanik dan ketahanan korosi produk. Oleh karena itu, dengan mempertimbangkan kinerja yang komprehensif, kisaran kandungan optimum bubuk mikro silikon adalah 63% hingga 67%.

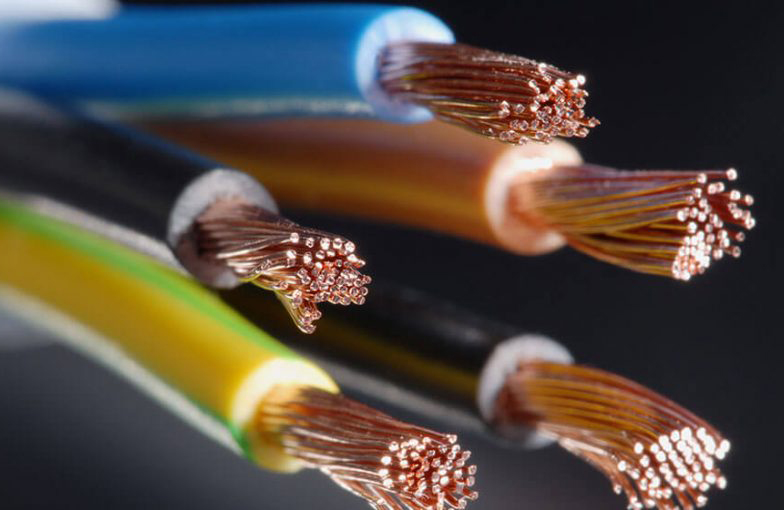

Aplikasi dan kemajuan penelitian tahan api hidroksida dalam polietilen

Polyethylene (PE) adalah resin termoplastik yang diperoleh dengan polimerisasi monomer etilen. Ini memiliki ketahanan dingin yang baik, kekuatan mekanik yang baik dan sifat dielektrik. Ini banyak digunakan dalam kabel, film, pipa, kemasan, wadah, peralatan medis dan produk lainnya. Tetapi indeks oksigen PE adalah 17,4%, yang merupakan bahan yang mudah terbakar. Bahan PE memiliki kecepatan pembakaran yang cepat, sejumlah besar panas/asap, dan mudah meleleh dan jatuh saat terbakar, yang merupakan ancaman besar bagi keselamatan jiwa dan harta benda, dan membatasi penggunaan dan pengembangan polietilen. Oleh karena itu, sangat penting untuk melakukan modifikasi tahan api.

Tahan api hidroksida logam terutama aluminium hidroksida dan magnesium hidroksida. Flame retardants magnesium-aluminium memiliki stabilitas yang baik, tidak beracun, dan menghasilkan asap yang rendah. Selama proses pembakaran, uap air akan dilepaskan untuk mengencerkan gas yang mudah terbakar, menghilangkan sebagian panas, menghambat pembakaran, dan menghasilkan efek tahan api. Tahan api aluminium-magnesium dapat memperpanjang waktu pengapian dan mengurangi laju pelepasan panas. Kompatibilitas magnesium hidroksida dengan PE buruk dan efisiensi tahan api rendah. Dibutuhkan sejumlah besar penambahan untuk meningkatkan kinerja tahan api, dan sejumlah besar penambahan akan mengurangi pemrosesan bahan komposit. jenis kelamin dan sifat mekanik.

Magnesium hidroksida dimodifikasi permukaannya dengan natrium stearat dan polietilen glikol sebagai pengubah, dan komposit tahan api polietilen densitas tinggi disiapkan. Hasil penelitian menunjukkan bahwa ketika jumlah penambahan magnesium hidroksida termodifikasi adalah 30%, kekuatan tarik material komposit HDPE/magnesium hidroksida adalah 12,3MPa, magnesium hidroksida memiliki kompatibilitas yang baik dengan HDPE, dan indeks oksigen pembatas meningkat menjadi 24,6% , kinerja tahan api kurang meningkat.

Hidroksida ganda berlapis akan melepaskan CO2 dan H2O ketika terurai, mengencerkan dan memblokir oksigen, sehingga memiliki efek tahan api yang baik dan dapat menggantikan penghambat api yang mengandung halogen dan fosfor.

Komposit tahan api aluminium hidroksida/Mg-Fe-LDH/HDPE dibuat dengan aluminium hidroksida dan magnesium besi hidroksida ganda (Mg-FeLDH) buatan sendiri sebagai penghambat api. Studi ini menemukan bahwa aluminium hidroksida dan Mg-Fe-LDH dapat secara efektif menghambat pelepasan CO dan pelepasan panas selama pembakaran bahan komposit (HDPE1, HDPE2, HDPE3), membuat HDPE sulit menyala. Ketika jumlah total penghambat api adalah 40% (2% dari Mg-Fe-LDH, HDPE2), komposit HDPE memiliki sifat tahan api yang baik.

Komposit HDPE dibuat dengan aluminium hidroksida, vermikulit yang diperluas dan antimon trioksida sebagai penghambat api. Studi ini menemukan bahwa ketika rasio aluminium hidroksida / vermikulit yang diperluas adalah 3:2, sifat mekanik material komposit lebih baik, dan kinerja penekanan asap dan penghambat api mencapai tingkat FV-0. Ketika jumlah total aluminium hidroksida dan vermikulit yang diperluas adalah 50%, indeks oksigen pembatas pertama-tama meningkat dan kemudian menurun dengan meningkatnya aluminium hidroksida, dan rasio optimumnya adalah 3∶2.

Efek magnesium hidroksida dan seng borat pada sifat tahan api dari polietilen densitas rendah linier dan kopolimer etilen etil akrilat dipelajari. Ditemukan bahwa dengan peningkatan rasio magnesium hidroksida dan seng borat, kinerja tahan api dari bahan komposit meningkat. Ketika jumlah penambahan magnesium hidroksida adalah 65%, kinerja tahan api adalah yang terbaik, mencapai tingkat UL94V-0.

Pengaruh magnesium hidroksida pada sifat tahan api polietilen densitas rendah linier dipelajari. Ketika dosis magnesium hidroksida mencapai 70%, indeks oksigen pembatas mencapai 31,4%, yaitu sekitar 71% lebih tinggi dari bahan murni, dan uji pembakaran vertikal mencapai tingkat V-0.

Tahan api hidroksida logam aman, ramah lingkungan dan murah. Ketika digunakan sendiri, efek tahan api tidak baik, dan sejumlah besar penambahan diperlukan untuk meningkatkan kinerja bahan tahan api, tetapi ketika sejumlah besar ditambahkan, sifat mekanik akan berkurang. Oleh karena itu, arah penelitian hidroksida tahan api untuk mempelajari modifikasi permukaan dan menggunakannya dalam kombinasi dengan penghambat api nitrogen dan fosfor untuk meningkatkan kinerja penghambat api dan mengurangi jumlah penambahan.

Bagaimana cara memodifikasi permukaan nano-seng oksida?

Nano-seng oksida adalah jenis baru dari bahan kimia anorganik halus fungsional. Karena ukuran partikelnya yang kecil dan luas permukaan spesifik yang besar, ia memiliki sifat fisik dan kimia yang unik dalam aspek kimia, optik, biologi, dan listrik. Ini banyak digunakan dalam aditif antibakteri, katalis, karet, pewarna, tinta, pelapis, kaca, keramik piezoelektrik, optoelektronik dan bahan kimia sehari-hari, dll., Pengembangan dan pemanfaatan prospek yang luas.

Namun, karena luas permukaan spesifik yang besar dan energi permukaan spesifik nano-seng oksida, polaritas permukaannya kuat, dan mudah menggumpal; tidak mudah untuk menyebar secara seragam dalam media organik, yang sangat membatasi efek nanonya. Oleh karena itu, dispersi dan modifikasi permukaan serbuk nano-seng oksida telah menjadi metode perawatan yang diperlukan sebelum bahan nano diterapkan dalam matriks.

1. Modifikasi pelapisan permukaan nano-seng oksida

Ini adalah metode modifikasi permukaan utama dari pengisi atau pigmen anorganik saat ini. Surfaktan digunakan untuk menutupi permukaan partikel untuk memberikan sifat baru pada permukaan partikel. Pengubah permukaan yang umum digunakan termasuk agen kopling silan, agen kopling titanat, asam stearat, silikon, dll.

Wang Guohong dkk. menggunakan natrium laurat untuk memodifikasi permukaan nano-seng oksida. Pada kondisi jumlah natrium sitrat 15%, nilai pH 6, dan waktu modifikasi 1,5 jam, lipofilisitas nano-seng oksida yang dimodifikasi ditingkatkan. Tingkat kimia mencapai 79,2%, dan dapat terdispersi dengan baik dalam metanol dan xilena. Zhuang Tao dkk. menggunakan agen kopling titanat untuk memodifikasi permukaan nano-seng oksida. Ketika jumlah titanat 3%, suhu 30°C, dan waktu pengadukan 90 menit, indeks aktivasi nano-seng oksida bisa mencapai 99,83%. Ketika nano-seng oksida yang dimodifikasi diterapkan pada karet alam, tst dan t90 keduanya diperpanjang, dan kekuatan tarik, perpanjangan putus, dan fleksibilitas lentur semuanya ditingkatkan.

2. Modifikasi mekanika nano-seng oksida

Ini adalah metode menggunakan penghancuran, gesekan dan metode lain untuk mengaktifkan permukaan partikel dengan tekanan mekanis untuk mengubah struktur kristal permukaan dan struktur fisikokimia. Dalam metode ini, kisi molekul dipindahkan, energi internal meningkat, dan permukaan bubuk aktif bereaksi dan menempel pada zat lain di bawah aksi gaya eksternal, sehingga mencapai tujuan modifikasi permukaan.

Molekul asam stearat secara kimiawi terikat pada permukaan seng oksida, struktur kristal seng oksida sebelum dan sesudah modifikasi adalah sama, aglomerasi partikelnya berkurang, dan ukuran partikel sekunder berkurang secara signifikan. Dengan mengukur indeks aktivasi dan lipofilisitas sampel yang dimodifikasi, jumlah pengubah yang optimal adalah 10% dari massa seng oksida. Permukaan seng oksida bersifat lipofilik dan hidrofobik, dan memiliki kinerja dispersi yang baik dalam pelarut organik.

3. Modifikasi reaksi pengendapan nano-seng oksida

Metode ini menggunakan zat organik atau anorganik untuk menyimpan lapisan pelapis pada permukaan partikel untuk mengubah sifat permukaannya.

Saat ini, beberapa terobosan telah dibuat dalam teknologi persiapan nano-seng oksida, dan beberapa produsen industri telah dibentuk di Cina. Namun, teknologi modifikasi permukaan dan teknologi aplikasi nano-seng oksida belum banyak diperhatikan, dan pengembangan bidang aplikasinya sangat dibatasi. Oleh karena itu, perlu memperkuat penelitian tentang modifikasi permukaan dan aplikasi produk nano-seng oksida, mengembangkan produk berkinerja tinggi, dan memperluas bidang aplikasi produk untuk memenuhi permintaan produk nano-seng oksida di berbagai bidang.

Empat teknologi modifikasi utama hidrotalsit

Hydrotalcite (Layered Double Hydroxides, LDHs) adalah bahan fungsional pembawa anorganik berlapis, anion interlayer dapat ditukar, dan jumlah dan jenisnya dapat disesuaikan secara strategis sesuai dengan kebutuhan aktual. Karakteristik denaturasi merdu dari komposisi dan struktur LDH ini menjadikannya salah satu bahan dengan potensi penelitian dan prospek aplikasi di bidang katalisis industri, fotoelektrokimia, pelepasan obat, modifikasi plastik, dan pengolahan air limbah.

Karena LDH adalah zat anorganik yang sangat hidrofilik, dan jarak antar lapisan struktur pipih kecil, kompatibilitas dengan polimer buruk, dan dispersi skala nano LDH tidak mudah dicapai. Selain itu, kemampuan pertukaran anion antara lapisan LDH membuat LDH yang dimodifikasi memiliki sifat fungsional yang spesifik. Oleh karena itu, LDH perlu dimodifikasi untuk meningkatkan sifat antarmuka dan memperluas jangkauan aplikasi.

Ada banyak metode modifikasi untuk LDH, dan metode yang sesuai dapat dipilih sesuai dengan sifat yang diperlukan dan bidang aplikasi bahan sintetis. Di antara mereka, metode yang paling umum digunakan terutama meliputi metode kopresipitasi, metode sintesis hidrotermal, metode pertukaran ion dan metode pemulihan pemanggangan.

1. Metode co-presipitasi

Co-presipitasi adalah metode yang paling umum digunakan untuk sintesis LDHs. Tambahkan larutan air campuran yang mengandung proporsi tertentu dari kation logam divalen dan trivalen ke dalam larutan basa, kontrol nilai pH sistem, pertahankan suhu tertentu, bereaksi di bawah pengadukan yang konstan dan cepat sampai larutan mengendap, dan terus menua endapan selama beberapa waktu, dan kemudian disaring, dicuci dan dikeringkan untuk mendapatkan padatan LDH. Biasanya nitrat, klorida, sulfat dan karbonat dapat digunakan sebagai garam logam, dan alkali yang umum digunakan dapat dipilih dari natrium hidroksida, kalium hidroksida dan air amonia. Metode kopresipitasi memiliki keunggulan metode proses yang sederhana, periode sintesis yang singkat, kontrol kondisi yang mudah, dan jangkauan aplikasi yang luas. Berbagai komposisi dan jenis LDH dapat dibuat dengan menggunakan anion dan kation yang berbeda.

2. Metode hidrotermal

Secara umum, metode hidrotermal tidak memerlukan perlakuan suhu tinggi, dan dapat mengontrol struktur kristal produk untuk mendapatkan LDH dengan struktur berlapis yang jelas. Campuran ditempatkan dalam autoklaf, dan pada suhu tertentu, reaksi statis dengan durasi yang berbeda dilakukan untuk mendapatkan LDH.

3. Metode pertukaran ion

Metode pertukaran ion adalah dengan menukar anion antar lapisan LDH yang ada dengan anion tamu lain untuk mendapatkan senyawa LDH tamu jenis baru. Jumlah dan jenis anion antar lapisan dapat diatur sesuai dengan sifat yang diinginkan. Anion tamu, media pertukaran, pH dan waktu reaksi semuanya memiliki pengaruh besar pada proses pertukaran ion.

4. Metode pemulihan memanggang

Metode pemulihan pemanggangan dibagi menjadi dua langkah. LDH pertama kali dikalsinasi pada suhu tinggi pada 500-800 °C, dan interlayer CO32−, NO3− atau molekul anion organik lainnya dapat dihilangkan setelah proses kalsinasi. Struktur pipih runtuh untuk mendapatkan Oksida Ganda Berlapis (LDO). Kemudian, menurut efek memori LDO, ia menyerap anion untuk menyusun kembali menjadi LDH dalam larutan berair. Keuntungan dari metode pemulihan kalsinasi adalah bahwa hidrotalsit anionik yang diinginkan dapat diperoleh dengan cara yang ditargetkan, dan dapat menghilangkan persaingan dengan anion organik, meningkatkan ketahanan asam, dan diterapkan dalam kisaran pH yang lebih luas. Juga harus dipertimbangkan bahwa suhu kalsinasi yang terlalu tinggi dapat merusak struktur berlapis hidrotalsit. Selain itu, perhatian harus diberikan pada konsentrasi media anionik selama pemulihan.

Industri kalsium karbonat sangat kompetitif, berfokus pada pengembangan produk kelas atas seperti modifikasi adalah kuncinya

Cina adalah produsen dan konsumen kalsium karbonat terbesar di dunia, dengan produksi dan penjualan tahunan mencapai lebih dari 30% dari total dunia. Pada tahun 2020, ukuran pasar akan mencapai 7 miliar yuan. Area produksi terutama terkonsentrasi di provinsi Guangxi, Sichuan, Guangdong, Anhui, Jiangxi, Hunan, Henan, dll.

Meskipun negara saya adalah produsen besar kalsium karbonat, tetapi dibatasi oleh sumber daya, teknologi, modal, lokasi, pengendalian biaya, dll., Banyak perusahaan memiliki teknologi produksi terbelakang, tingkat industri rendah, konsumsi sumber daya tinggi, pencemaran lingkungan yang parah, tingkat produksi yang rendah. konservasi lahan dan energi yang intensif, Karena kurangnya talenta kelas atas dan kurangnya kemampuan inovasi independen dari perusahaan, negara ini masih bukan negara yang kuat dalam produksi produk kalsium karbonat.

Perusahaan kalsium karbonat harus mengubah mode pembentukan rantai industri, menjadikan pasar sebagai pusatnya, dan mengubah "mode homeopati produksi, pasokan, dan pemasaran" tradisional menjadi "mode trans pemasaran, pasokan, dan produksi". Perusahaan produksi produk hilir di industri harus diperkenalkan terlebih dahulu ke dalam konstruksi, dan kemudian produksi bubuk kalsium karbonat harus direncanakan sesuai dengan kebutuhan produksi. Perusahaan yang berkualitas harus membentuk rantai industri secara internal, sehingga produk yang dihasilkan saling terkait, menghilangkan kelebihan kapasitas dan memaksimalkan keuntungan.

Industri kalsium karbonat harus fokus pada pengembangan kelas atas, melakukan pekerjaan yang baik dalam modifikasi produk, memperkaya dan meningkatkan kinerja produk; mempromosikan penyempurnaan produk dan pengembangan khusus, fokus pada kontrol bentuk kristal, dan memberikan landasan untuk pengembangan hilir; melakukan pekerjaan dengan baik dalam produk, peralatan produksi, dan kontrol proses. Peningkatan industri dan peningkatan mekanisasi ke otomatisasi dan kecerdasan; untuk melakukan pekerjaan dengan baik dalam standar kelompok, standar nasional asli tidak dapat lagi mewakili tingkat industri yang maju, sehingga pengembangan standar kelompok kondusif untuk meningkatkan varietas kalsium spesifik industri dan meningkatkan kualitas produk. Skala industri perusahaan hulu dan hilir terus berkembang, dan rantai industri kalsium karbonat lengkap pada awalnya terbentuk.

Dari sisi persaingan pasar, persaingan industri kalsium karbonat di negara saya semakin ketat. Produsen kalsium karbonat skala besar memiliki tingkat produksi dan penjualan yang tinggi, dan pasokan produk terbatas, dan mereka telah memperluas kapasitas produksinya. Produsen kalsium karbonat kecil dan menengah menghadapi kesulitan bertahan hidup karena konsumsi energi yang tinggi, skala kecil, dan stabilitas kualitas yang buruk, dan ada kebutuhan untuk integrasi lebih lanjut dalam industri. Di masa depan, dalam proses integrasi industri dan peningkatan konsentrasi pasar lebih lanjut, produsen kalsium karbonat besar akan mencapai perkembangan yang lebih baik berdasarkan keunggulan mereka dalam skala, teknologi, merek, dan kualitas.