Bagaimana cara memodifikasi permukaan nano-seng oksida?

Nano-seng oksida adalah jenis baru dari bahan kimia anorganik halus fungsional. Karena ukuran partikelnya yang kecil dan luas permukaan spesifik yang besar, ia memiliki sifat fisik dan kimia yang unik dalam aspek kimia, optik, biologi, dan listrik. Ini banyak digunakan dalam aditif antibakteri, katalis, karet, pewarna, tinta, pelapis, kaca, keramik piezoelektrik, optoelektronik dan bahan kimia sehari-hari, dll., Pengembangan dan pemanfaatan prospek yang luas.

Namun, karena luas permukaan spesifik yang besar dan energi permukaan spesifik nano-seng oksida, polaritas permukaannya kuat, dan mudah menggumpal; tidak mudah untuk menyebar secara seragam dalam media organik, yang sangat membatasi efek nanonya. Oleh karena itu, dispersi dan modifikasi permukaan serbuk nano-seng oksida telah menjadi metode perawatan yang diperlukan sebelum bahan nano diterapkan dalam matriks.

1. Modifikasi pelapisan permukaan nano-seng oksida

Ini adalah metode modifikasi permukaan utama dari pengisi atau pigmen anorganik saat ini. Surfaktan digunakan untuk menutupi permukaan partikel untuk memberikan sifat baru pada permukaan partikel. Pengubah permukaan yang umum digunakan termasuk agen kopling silan, agen kopling titanat, asam stearat, silikon, dll.

2. Modifikasi mekanika nano-seng oksida

Ini adalah metode menggunakan penghancuran, gesekan dan metode lain untuk mengaktifkan permukaan partikel dengan tekanan mekanis untuk mengubah struktur kristal permukaan dan struktur fisikokimia. Dalam metode ini, kisi molekul dipindahkan, energi internal meningkat, dan permukaan bubuk aktif bereaksi dan menempel pada zat lain di bawah aksi gaya eksternal, sehingga mencapai tujuan modifikasi permukaan.

3. Modifikasi reaksi pengendapan nano-seng oksida

Metode ini menggunakan zat organik atau anorganik untuk menyimpan lapisan pelapis pada permukaan partikel untuk mengubah sifat permukaannya.

Saat ini, beberapa terobosan telah dibuat dalam teknologi persiapan nano-seng oksida, dan beberapa produsen industri telah dibentuk di Cina. Namun, teknologi modifikasi permukaan dan teknologi aplikasi nano-seng oksida belum banyak diperhatikan, dan pengembangan bidang aplikasinya sangat dibatasi. Oleh karena itu, perlu memperkuat penelitian tentang modifikasi permukaan dan aplikasi produk nano-seng oksida, mengembangkan produk berkinerja tinggi, dan memperluas bidang aplikasi produk untuk memenuhi permintaan produk nano-seng oksida di berbagai bidang.

Persiapan kalsium karbonat bulat dengan kristalisasi dan karbonisasi reaksi hipergravitasi

Bentuk umum kalsium karbonat terutama meliputi bentuk tidak beraturan, bentuk gelendong, bentuk bulat, bentuk serpihan dan bentuk kubus, dll. Berbagai bentuk kalsium karbonat memiliki bidang dan fungsi aplikasi yang berbeda. , kelarutan dan luas permukaan spesifik yang besar, dll., Memiliki aplikasi penting di bidang plastik, karet, makanan, dan pembuatan kertas.

Saat ini, metode preparasi utama kalsium karbonat sferis adalah metode metatesis dan metode karbonisasi. Meskipun metode metatesis dapat menghasilkan kalsium karbonat bulat dengan morfologi teratur dan dispersi yang baik, bahan baku metode ini mahal dan sejumlah besar ion pengotor akan dimasukkan, yang tidak cocok untuk produksi industri. Metode karbonisasi adalah metode yang paling umum digunakan dalam industri. Metode karbonisasi tradisional terutama dibagi menjadi metode karbonisasi intermiten dan metode karbonisasi semprot kontinu. Meskipun metode karbonisasi memiliki biaya rendah dan dapat diproduksi dalam skala besar, metode karbonisasi tradisional untuk menyiapkan kalsium karbonat sferis memiliki masalah seperti distribusi ukuran partikel yang tidak merata dan efisiensi produksi yang rendah.

Metode kristalisasi reaksi hipergravitasi adalah metode baru dalam mempersiapkan bahan nano, dan intinya adalah untuk menghasilkan gaya sentrifugal yang besar melalui rotasi kecepatan tinggi, mensimulasikan lingkungan medan gayaberat hiper. Rotor pengepakan berputar berkecepatan tinggi dalam reaktor hipergravitasi mengalahkan cairan menjadi filamen cair, tetesan atau film cair, dan luas permukaan spesifik cairan meningkat tajam. 1 hingga 3 kali lipat, proses pencampuran mikro dan perpindahan massa sangat ditingkatkan, sehingga waktu reaksi lebih pendek daripada metode karbonisasi tradisional, dan produk memiliki keunggulan ukuran partikel kecil, distribusi ukuran partikel sempit, kemurnian produk tinggi , dan morfologi yang lebih teratur. . Reaktor hipergravitasi banyak digunakan dalam persiapan bahan nano karena efek pencampuran mikro dan perpindahan massa yang baik.

Kalsium karbonat bulat tumbuh dari vaterite dalam banyak kasus, tetapi vaterite, sebagai bentuk kristal yang tidak stabil secara termodinamika, sulit untuk ada secara stabil di lingkungan yang lembab dan larutan berair, dan memerlukan beberapa metode khusus untuk mendapatkannya secara stabil. Hasil penelitian menunjukkan bahwa pengenalan NH4+ selama reaksi karbonisasi tidak hanya dapat menghambat pembentukan kalsit selama proses kristalisasi, dan memfasilitasi transformasi bentuk kristal kalsium karbonat menjadi vaterit, tetapi juga atmosfer NH4+ dapat membuat vaterit yang dihasilkan ada secara stabil dalam larutan.

Berbeda dengan NH4+, asam amino yang bersifat asam akan berdisosiasi dalam larutan dan bergabung dengan Ca2+ untuk membentuk seed crystal template. Di bawah pengaruh template kristal benih, kalsium karbonat yang dihasilkan juga akan muncul fase kristal metastabil, dan asam amino yang sesuai Pengenalan akan menghasilkan fungsi spesifik dan memodifikasi morfologi selama kristalisasi kalsium karbonat.

Menggunakan asam glutamat murah dan amonium klorida sebagai aditif, persiapan terkontrol dari kalsium karbonat bola dalam bidang hipergravitasi dipelajari, dan efek dari dua aditif dalam sintesis kalsium karbonat diselidiki. Hasilnya menunjukkan bahwa:

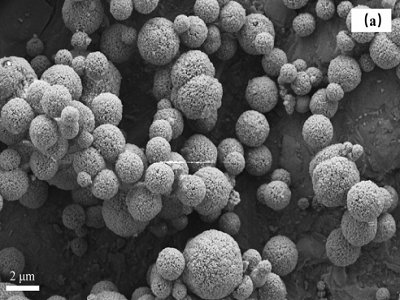

(1) Dengan menggunakan metode kristalisasi dan karbonisasi reaksi hipergravitasi, ukuran partikel dapat diperoleh pada kondisi optimal bahwa asam L-glutamat dan amonium klorida ditambahkan masing-masing pada kalsium hidroksida 4% dan 20%, dan faktor hipergravitasi adalah 161,0. Kalsium karbonat vaterit murni dengan kebulatan tinggi sekitar 500nm.

(2) Sebelum reaksi dimulai, asam L-glutamat dan ion kalsium dalam larutan membentuk cetakan, yang mempengaruhi nukleasi dan pertumbuhan kalsium karbonat, dan NH4+ yang melimpah dalam larutan selama reaksi menyediakan lingkungan yang baik untuk pembentukan vaterite, Pemotongan cairan berkecepatan tinggi oleh reaktor hipergravitasi mencegah kemungkinan pelapisan berlebihan bahan baku kalsium hidroksida, dan mewujudkan persiapan kalsium karbonat bulat yang dapat dikontrol.

Pengaruh ukuran partikel kalsium karbonat termodifikasi asam stearat pada sifat-sifat film komposit PBAT

Polybutylene adipate/terephthalate (PBAT) adalah kopolimer butylene adipate dan butylene terephthalate, yang tidak hanya memiliki ketangguhan dan stabilitas yang baik, tetapi juga memiliki kemampuan terurai yang sangat baik. plastik biodegradable.

Namun, kekuatan tarik PBAT itu sendiri rendah, laju degradasinya lambat, dan harganya 5 hingga 6 kali lipat dari polipropilen biasa, sehingga terbatas dalam aplikasi dan promosi. Penelitian saat ini berfokus pada bagaimana mendapatkan bahan biodegradable dengan kinerja yang unggul dan biaya rendah. Sebagian besar penelitian adalah untuk menyiapkan bahan komposit hijau dengan memadukan bahan pengisi yang relatif murah dengan PBAT, sekaligus memastikan sifat degradable-nya. Kendalikan biaya dan perluas nilai aplikasinya di pasar.

Karena harganya yang murah dan efek ketangguhan tertentu pada polimer, kalsium karbonat adalah salah satu pengisi polimer yang paling banyak digunakan. Menggunakan kalsium karbonat sebagai bubuk pengisi untuk menyiapkan bahan komposit PBAT/kalsium karbonat telah menjadi cara yang layak untuk mengurangi biaya PBAT. Dengan mempelajari sifat-sifat komposit terner PLA/PBAT/nano-kalsium karbonat, sifat termal dan fisik komposit sangat meningkat setelah menambahkan nano-kalsium karbonat. PBAT diisi dengan kalsium karbonat, dan ditemukan bahwa kalsium karbonat secara signifikan mengurangi biaya sambil meningkatkan sifat mekanik komposit. PBAT yang dimodifikasi dengan kalsium karbonat ultrafine, dengan penambahan kalsium karbonat 20%, material komposit masih memiliki sifat fisik yang baik.

Modifikasi permukaan dari tiga jenis kalsium karbonat dengan ukuran partikel yang berbeda dilakukan dengan asam stearat, dan film komposit kalsium karbonat PBAT/modifikasi dibuat lebih lanjut dengan metode pencampuran leleh. Pengaruh sifat mekanik dan sifat transmisi uap air menunjukkan bahwa:

(1) Melalui analisis ukuran partikel, rentang distribusi ukuran partikel kalsium karbonat aktif relatif luas, terutama terdistribusi dalam 1 ~ 20μm, ukuran partikel rata-rata volume adalah 7,6μm; ukuran partikel kalsium karbonat ultrafine terutama didistribusikan dalam 0,2 ~ 5μm, ukuran partikel rata-rata volume. Diameternya 1,5 m; distribusi ukuran partikel nano-kalsium karbonat relatif terkonsentrasi, terutama didistribusikan dalam 0,2-0,5 m, dan ukuran partikel rata-rata volume adalah 0,34 m. Melalui analisis FTIR, dipastikan bahwa asam stearat telah berhasil dilapisi pada permukaan kalsium karbonat, dan kalsium karbonat yang dimodifikasi telah terdispersi dalam matriks PBAT.

(2) Setelah penambahan kalsium karbonat termodifikasi, suhu kristalisasi, kristalinitas, dan suhu leleh PBAT meningkat. Ketika kalsium karbonat aktif dengan ukuran partikel rata-rata volume 7,6 m ditambahkan, suhu kristalisasi mencapai nilai maksimum 84,12 °C, yang 13,07 °C lebih tinggi dari PBAT murni; kristalinitas juga mencapai maksimum, dari 10,4% PBAT murni menjadi 11,48%. Ketika nano-kalsium karbonat yang dimodifikasi ditambahkan, suhu leleh mencapai nilai maksimum 124,99 °C.

(3) Sifat mekanik film komposit kalsium karbonat PBAT/termodifikasi meningkat secara signifikan, dan dengan penurunan ukuran partikel kalsium karbonat termodifikasi, sifat mekanik meningkat secara bertahap. Ketika nano-kalsium karbonat yang dimodifikasi dengan ukuran partikel rata-rata volume 0,34 m ditambahkan, kekuatan tarik film komposit mencapai nilai maksimum 19,9 MPa, yang 10,07 MPa lebih tinggi dari PBAT murni, dan regangan fraktur nominal mencapai 551,8%, lebih tinggi dari PBAT murni. Ini meningkat 54%, dan kekuatan sobek sudut kanan meningkat dari 72,5kN/m PBAT murni menjadi 139,3kN/m.

(4) Sifat penghalang film terhadap uap air ditingkatkan setelah menambahkan kalsium karbonat yang dimodifikasi. Laju transmisi uap air film komposit yang ditambahkan kalsium karbonat teraktivasi paling rendah, yaitu 232,3g/(m2·24h), yaitu 28,06 lebih rendah dari film PBAT murni. %, koefisien permeabilitas uap air yang sesuai menurun sebesar 66,09%.

Application du composé nano-calcique de calcium lourd dans la préparation du caoutchouc de silicone

![]()

Il existe de nombreux types de charges pour les mastics silicones, tels que le dioxyde de silicium, le carbonate de nano-calcium, la poudre de wollastonite, le carbonate de calcium lourd, etc., dont la plus grande quantité est le carbonate de nano-calcium. Sur le marché domestique des produits d'étanchéité, le taux d'ajout de carbonate de nano-calcium dans le caoutchouc de silicone dépasse 60 % et la quantité utilisée est très considérable.

Plus de 70% du soi-disant carbonate de calcium nano est ajouté avec différentes proportions de carbonate de calcium lourd, mais il s'agit en fait de calcium micro-nano composite. Certaines technologies de synthèse de carbonate de nano-calcium sont rétrogrades, ce qui entraîne une forme cristalline désordonnée (il est difficile de voir des cubes réguliers dans les cristaux, principalement de petites broches et des mélanges en forme de chaîne), de mauvaises performances de traitement et une valeur d'absorption d'huile élevée. L'ajout de carbonate de calcium lourd est Afin d'améliorer ses performances de traitement, de réduire sa valeur d'absorption d'huile.

À l'heure actuelle, seuls quelques fabricants peuvent synthétiser des produits de carbonate de nano-calcium cubiques réguliers, et d'autres produits de carbonate de nano-calcium irréguliers ont une faible thixotropie, une faible résistance à la traction, un faible allongement et une mauvaise récupération élastique. , le seul avantage est le prix bas.

Ces micro-nano composites de calcium semblent bon marché, mais il existe de nombreux dangers cachés :

1) mauvaises propriétés mécaniques ;

2) Le carbonate de nano-calcium d'origine a une forme cristalline médiocre, une porosité de surface élevée et une teneur élevée en eau, ce qui entraînera une mauvaise stabilité au stockage ou même un épaississement de la colle à base d'alcool ;

3) Le carbonate de calcium lourd est à l'origine un produit très stable, et il est mélangé avec du carbonate de calcium nano par traitement de surface et processus de séchage ultérieur, ce qui augmente son instabilité ;

4) Le carbonate de calcium nano est mélangé avec du carbonate de calcium lourd, ce qui augmente le coût de mélange, le coût de séchage et le coût de transport du carbonate de calcium lourd. Il semble être bon marché, mais il est en fait plus cher.

Par rapport au calcium micro-nano composite apparemment bon marché, les fabricants de caoutchouc de silicone utilisent du carbonate de nano-calcium pur et du carbonate de calcium lourd dans leurs lignes de production respectives, et les produits en caoutchouc de silicone produits sont plus stables en termes de performances et à moindre coût.

Sélectionnez des produits de nanocarbonate de calcium pur avec différentes tailles de particules (15 nm, 30 nm, 40 nm, 50 nm, 60 nm, 70 nm) et du carbonate de calcium lourd inactif de 1500 mesh dans différentes proportions pour préparer des mastics silicones. En comparant la viscosité des matériaux de base, la consistance, le taux d'extrusion et la densité, la viscosité, la consistance, le taux d'extrusion, le temps de séchage en surface, la résistance à la traction, l'allongement maximal de la résistance, le taux de récupération élastique et d'autres indicateurs des produits d'étanchéité. Les résultats montrent que :

(1) Du carbonate de calcium plus lourd peut être mélangé avec du carbonate de nano-calcium pur avec une granulométrie plus fine, et la densité et diverses propriétés du mastic obtenu répondent aux exigences standard, et le coût est inférieur.

(2) Qu'il s'agisse du processus de production consistant à ajouter directement du calcium composite micro-nano ou du processus de production consistant à ajouter du carbonate de nano-calcium pur au carbonate de calcium lourd composé, il est particulièrement important de sélectionner des nano de haute qualité (morphologie cristalline régulière) -carbonate de calcium comme matériau de renforcement. , qui est le principal facteur déterminant les propriétés mécaniques du produit final en caoutchouc de silicone.

(3) Par rapport à l'utilisation de calcium micro-nano composite, l'utilisation de carbonate de nano-calcium pur de haute qualité composé de carbonate de calcium lourd pour produire du caoutchouc de silicone réduit non seulement le coût de production du caoutchouc de silicone, mais contribue également à améliorer son propriétés mécaniques; En termes de gestion et de gestion du contrôle qualité, il est également propice au maintien de la stabilité à long terme des performances du produit.

Apa pengaruh elemen pengotor terhadap kualitas produk kuarsa dengan kemurnian tinggi?

Unsur pengotor utama dalam kuarsa adalah Al, Fe, Ca, Mg, Li, Na, K, Ti, B, H. Unsur pengotor memiliki pengaruh besar pada kualitas produk kuarsa dengan kemurnian tinggi, seperti logam alkali, transisi logam, Al dan P, dll. Kandungan unsur merupakan indikator utama bahan baku kuarsa dengan kemurnian tinggi. Persyaratan konten elemen pengotor bervariasi sesuai dengan penggunaan kaca kuarsa yang disiapkan, tetapi tren umumnya adalah semakin rendah semakin baik.

(1) Unsur logam alkali Li, K, Na

Mengurangi suhu layanan dan kekuatan mekanik kaca kuarsa, dan mengkatalisasi kristalisasi kaca kuarsa pada suhu tinggi, menghasilkan devitrifikasi dan deformasi suhu tinggi kaca kuarsa. Mengurangi kandungan unsur logam alkali bermanfaat untuk meningkatkan titik pelunakan wadah kuarsa kemurnian tinggi, meningkatkan ketahanan deformasi wadah kuarsa, dan meningkatkan hasil kristal tunggal.

Pasir standar IOTA membutuhkan jumlah elemen logam alkali menjadi 2,4 × 10-6, dan kuarsa dengan kemurnian tinggi yang diperlukan untuk tabung proses, pemrosesan wafer silikon, blok kuarsa, dan cawan lebur semikonduktor untuk silikon kristal tunggal membutuhkan jumlah <1,4 × 10-6, wadah CZ Type membutuhkan jumlah <0,5 × 10-6, dan pasir kuarsa ultra-kemurnian tinggi untuk wafer silikon 12-inci atau lebih besar membutuhkan jumlah <0,08 × 10-6.

(2) Unsur logam transisi Cr, Cu, Fe

Kaca kuarsa menghasilkan bintik-bintik warna atau menyebabkan perubahan warna suhu tinggi pada kaca kuarsa, yang mempengaruhi transmisi cahaya dan mengurangi keandalan dan stabilitas instrumen. Dalam penerapan serat optik, akan menyebabkan ketidakrataan mikroskopis, meningkatkan kehilangan serat, dan bahkan menyebabkan distorsi sinyal. Dalam aplikasi semikonduktor, sejumlah kecil elemen logam transisi dalam produk dapat mendorong pertumbuhan kristal.

(3) Al dan P

Memasuki kisi kuarsa akan menghasilkan ikatan kimia yang kuat, yang akan mempengaruhi konduktivitas produk kuarsa, dan pada saat yang sama, meningkatkan efek kristalisasi kaca kuarsa dan mengurangi masa pakai. Sejumlah kecil Al tidak akan mempengaruhi kualitas produk kuarsa dengan kemurnian tinggi. Pasir standar IOTA membutuhkan kandungan elemen Al (12~18)×10-6, tetapi sejumlah kecil Al dalam serat optik akan mengurangi transmisi cahaya kaca kuarsa. Keberadaan elemen P akan sangat mempengaruhi tarikan silikon kristal tunggal, sehingga wadah kuarsa kemurnian tinggi memiliki persyaratan tinggi untuk P, dan kandungan elemen P harus kurang dari 0,04×10-6.

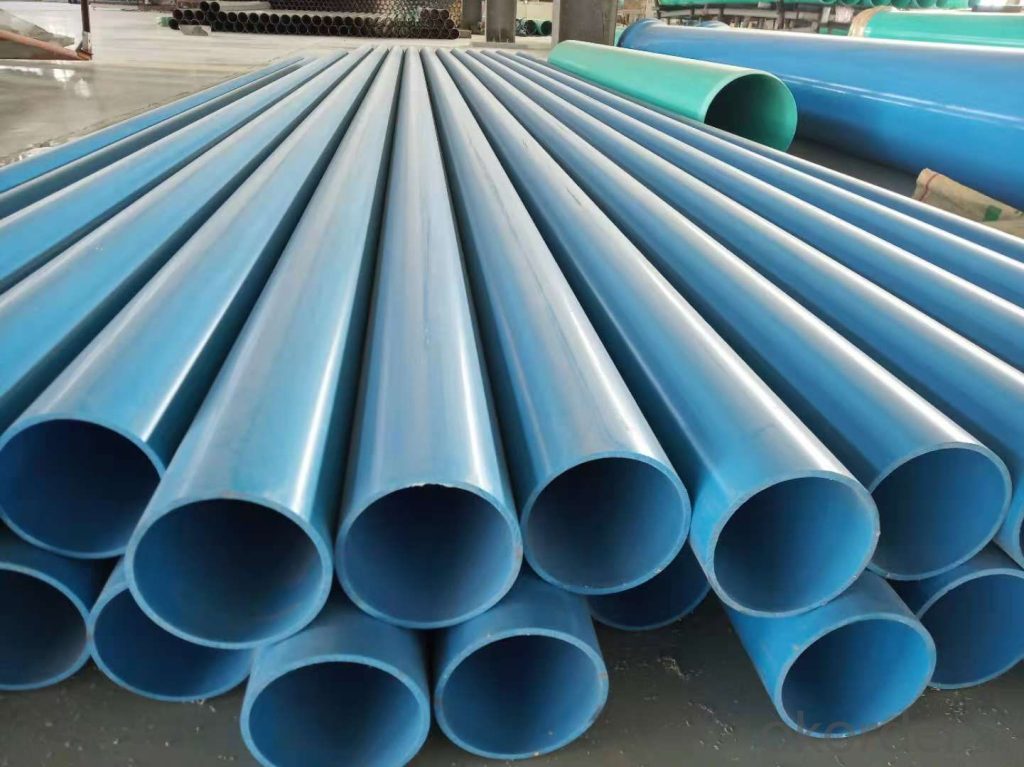

Proses produksi nano kalsium karbonat aktif untuk pipa PVC kinerja tinggi

Karbonat nano-kalsium aktif digunakan dalam plastik, karet dan bahan polimer lainnya untuk mengisi dan memperkuat, dan untuk meningkatkan sifat mekanik produk, meningkatkan jumlah pengisi di bawah kondisi bahwa kinerja tetap tidak berubah, mengurangi biaya keseluruhan produk, dan meningkatkan kualitas produk. daya saing pasar. Oleh karena itu, nano kalsium karbonat semakin banyak digunakan dalam plastik, karet, perekat, tinta dan bidang lainnya, terutama pada produk polivinil klorida (PVC) dengan jumlah terbesar.

Untuk memenuhi kebutuhan memproduksi pipa PVC dengan kekuatan tinggi dan elastisitas tinggi, Xie Zhong et al. menggunakan batu kapur sebagai bahan baku untuk menghasilkan kapur dengan kalsinasi, dan mengadopsi metode karbonisasi berkelanjutan menara ganda untuk menghasilkan nano-kalsium karbonat. Agen perawatan permukaan yang terdiri dari agen kopling dan komponen lainnya digunakan untuk mengaktifkan kalsium karbonat, dan kalsium karbonat teraktivasi nanometer dengan nilai penyerapan minyak rendah, kinerja pemrosesan yang baik dan dispersibilitas yang baik disiapkan.

Proses produksi nano-kalsium aktif

Menggunakan batu kapur sebagai bahan baku, dikalsinasi untuk menghasilkan kapur tohor CaO dan CO2. CaO dilarutkan dalam kapur mati Ca(OH)2 yang dihasilkan air. Tambahkan zat pengatur bentuk kristal ke dalam air kapur sirih Ca(OH)2, dan kendalikan konsentrasi dan kondisi suhu tertentu. Setelah diaduk, gas buang kiln (CO2) dimasukkan, dan reaksi menghasilkan nano-kalsium karbonat (karbonisasi).

Bubur kalsium karbonat nano dipanaskan sampai suhu tertentu, diaktifkan (diaktifkan) dengan menambahkan agen perawatan permukaan, dan kemudian air dalam kue filter dihilangkan dengan filter press, dan kemudian kalsium karbonat teraktivasi skala nano diperoleh dengan pengeringan udara , klasifikasi dan penyaringan.

Proses karbonisasi: Metode karbonisasi kontinu menara ganda diadopsi, menara jet pertama, menara gelembung kedua, volume efektif setiap menara adalah 30m3. Tambahkan bubur Ca(OH)2 (berat jenis: 1,05), suhu bubur adalah 15~25℃, tambahkan agen pengontrol kristal 0,2%~0,8% (dihitung berdasarkan basis kering Ca(OH)2), lewati CO2, kontrol CO2 Konsentrasinya adalah 30%, waktu reaksi karbonisasi adalah 130 menit, suhu titik akhir dari reaksi karbonisasi adalah 55℃, nilai pH adalah 8,0, dan luas permukaan spesifik permeabilitas udara adalah 9.5m2/g. Jika konsentrasi kering Ca(OH)2 terlalu tinggi, viskositas bubur akan meningkat, fenomena pelapisan akan menjadi serius, dan partikel kalsium karbonat mudah menggumpal menjadi partikel besar, dan partikel kalsium karbonat bercampur dengan Ca(OH)2, kendalikan Ca(OH)2 Konsentrasi massa basa 5% sampai 10% sudah sesuai.

Aktivator: Aktivator yang umum digunakan (agen perawatan permukaan) terutama mencakup agen perawatan anorganik, asam lemak dan turunannya, asam resin, agen kopling, senyawa polimer dan minyak nabati. Produk kalsium karbonat aktif untuk penggunaan yang berbeda terutama berbeda dari penggunaan agen perawatan permukaan yang berbeda. Setelah pemilihan jenis zat aktif dan optimalisasi rasio, akhirnya dipilih empat jenis zat termasuk asam lemak, minyak nabati, surfaktan non-ionik dan zat penghubung, dan rasionya adalah 3:2:1:0,5.

Proses aktivasi: Metode perawatan permukaan 3 langkah diadopsi, 3 aktivator berbeda diaktifkan dalam 3 kali, bubur CaCO3 (3,0t berdasarkan basis kering CaCO3) dipompa ke tangki aktivasi 30m3, mixer dimulai, kecepatannya 280r / menit, lalu Tambahkan aktivator untuk aktivasi, tambahkan larutan asam lemak tersaponifikasi, aduk selama 1 jam, dan selesaikan langkah pertama aktivasi. Kemudian, minyak nabati emulsi dan larutan monogliserida ditambahkan dan diaduk selama 1 jam untuk menyelesaikan langkah kedua aktivasi. Kemudian tambahkan larutan coupling agent teremulsi dan aduk selama 1 jam untuk menyelesaikan langkah ketiga aktivasi.

Nano kalsium karbonat aktif yang dihasilkan oleh proses ini memiliki nilai penyerapan minyak yang rendah, kinerja pemrosesan yang baik, dan dispersibilitas yang baik. Ini digunakan sebagai bahan pengisi dan penguat dalam produksi pipa drainase PVC. , Laju retraksi memanjang, uji datar dan indikator lainnya lebih baik daripada standar nasional untuk pipa PVC. Truk seberat 30 ton ditekan di atas pipa pembuangan, dan pipa air masih dikembalikan ke bentuk aslinya, dan kinerja produk sangat baik.

Nano-seng oksida - bahan kimia anorganik halus fungsional baru

Nano-seng oksida adalah jenis baru bahan kimia anorganik halus fungsional, yang memiliki karakteristik bahan baku yang murah dan mudah diperoleh, titik leleh tinggi, stabilitas termal yang baik, kopling elektromekanis yang baik, kinerja pendaran yang baik, kinerja antibakteri, kinerja katalitik dan kinerja perisai ultraviolet yang sangat baik. , banyak digunakan dalam aditif antibakteri, katalis, karet, pewarna, tinta, pelapis, kaca, keramik piezoelektrik, optoelektronik dan bahan kimia rumah tangga dan bidang lainnya.

1. Bahan aktif karet dan akselerator vulkanisasi

Nano-seng oksida memiliki dispersibilitas yang baik, longgar dan berpori, fluiditas yang baik, mudah untuk membubarkan selama peleburan, dan generasi panas kecil dari senyawa karet. Sebagai aktivator vulkanisasi, senyawa yang ditambahkan pada produk sasaran memiliki aktivitas yang lebih kuat, memperbaiki struktur mikro karet vulkanisir dan meningkatkan kualitas produk karet. Selesai, kekuatan mekanik, kekuatan sobek, ketahanan oksidasi termal, dan memiliki keunggulan anti-penuaan, anti-gesekan dan api, memperpanjang masa pakai, dll. Bila dosisnya 30-50% dari seng oksida biasa, itu bisa membuat karet ban samping karet anti-lipat Kinerja meningkat dari 100.000 kali menjadi 500.000 kali, yang secara efektif dapat mengurangi biaya produksi perusahaan.

2. Pengkristal keramik

Nano-seng oksida memiliki efek nano, ukuran partikel kecil, luas permukaan spesifik yang besar, dan memiliki aktivitas kimia yang lebih tinggi daripada seng oksida biasa, yang secara signifikan dapat mengurangi tingkat sintering dan densifikasi material, menghemat energi, dan membuat komposisi keramik bahan padat dan seragam. , untuk meningkatkan kinerja bahan keramik. Karena efek volume dan kemampuan penyebarannya yang tinggi, dapat digunakan secara langsung tanpa pemrosesan dan penggilingan. Dibandingkan dengan seng oksida biasa, dosisnya dapat dikurangi 30% -50%. Suhu sintering produk keramik adalah 40-60 lebih rendah dari seng oksida biasa. Itu juga dapat membuat produk keramik memiliki fungsi antibakteri dan pembersihan diri.

3. Antioksidan minyak pelumas atau gemuk

Nano-seng oksida memiliki aktivitas kimia yang kuat dan dapat menangkap radikal bebas, sehingga menghancurkan reaksi berantai radikal bebas. Pada saat yang sama, nano-seng oksida adalah oksida amfoter, yang dapat menetralkan asam yang terakumulasi pada rantai hidrokarbon minyak pelumas dari waktu ke waktu, yang dapat memperpanjang masa pakai minyak pelumas.

4. penyerap UV

Nano-seng oksida dapat menyerap sinar ultraviolet dan menghasilkan transisi elektronik, sehingga menyerap dan memblokir ultraviolet gelombang menengah (UVB) dan ultraviolet gelombang panjang (UVA). Karena ukuran partikel nano-seng oksida yang kecil, tingkat penyerapan ultraviolet per unit jumlah penambahan sangat meningkat. Nano-seng oksida adalah oksida logam anorganik, yang dapat menjaga stabilitas jangka panjang tanpa degradasi, sehingga memastikan stabilitas jangka panjang dan efektivitas efek perisai ultraviolet. Produk ini cocok untuk lingkungan dengan radiasi ultraviolet yang kuat, dan dapat digunakan pada pelapis pelindung furnitur kayu, resin, plastik dan karet, serta kosmetik dan produk lainnya.

5. Agen anti-jamur dan bakteriostatik

Nano-seng oksida adalah bahan semikonduktor yang mengaktifkan diri sendiri. Di bawah iradiasi sinar ultraviolet dan cahaya tampak, elektron yang bergerak bebas akan terurai dan meninggalkan lubang elektron positif pada saat yang bersamaan. Lubang dapat bereaksi dengan oksigen dan air pada permukaan seng oksida untuk menghasilkan radikal hidroksil, spesies oksigen reaktif, dll., sehingga menyebabkan serangkaian reaksi biologis. Secara efektif dapat mengoksidasi dan menurunkan biomassa, sehingga memainkan peran anti jamur dan antibakteri. Karena efek nano nano-seng oksida, luas permukaan spesifiknya meningkat secara signifikan, aktivitas oksidasi fotokatalitiknya lebih tinggi, dan memiliki sifat antibakteri, antibakteri, dan antijamur yang lebih efisien. . Hal ini dapat diterapkan untuk antibakteri dan anti-jamur pelapis, sealant, plastik, karet, dan produk tekstil.

Pengisian cepat menjadi tren industri, memperkenalkan lima jenis bahan anoda pengisian cepat

Dengan kemajuan teknologi baterai daya, jangkauan jelajah kendaraan energi baru telah sangat ditingkatkan, dan masalah kecemasan masa pakai baterai secara bertahap berkurang. Selain masa pakai baterai, kecemasan pengisian adalah masalah lain yang harus dihadapi oleh kendaraan energi baru. Tingkat efisiensi pengisian secara langsung mempengaruhi pengalaman mobil.

Mempersingkat waktu pengisian adalah salah satu kunci untuk meningkatkan kekuatan merek dan pengalaman pengguna kendaraan energi baru. Beberapa analis percaya bahwa dengan peningkatan pesat dalam tingkat penetrasi kendaraan energi baru, persaingan perusahaan mobil akan menjadi lebih dalam dan lebih beragam, dan kemajuan teknologi pengisian cepat dan peningkatan efisiensi pengisian energi juga telah menjadi outlet berikutnya dari rantai industri kendaraan energi baru.

1. Apa itu pengisian cepat?

Pengisian kendaraan energi baru dibagi menjadi pengisian lambat AC dan pengisian cepat DC. Untuk mencapai "pengisian cepat", perlu mengandalkan pengisian cepat DC. Indikator yang menentukan kecepatan pengisian adalah daya pengisian. Tidak ada peraturan yang jelas tentang pengisian daya tinggi di industri, yang merupakan istilah industri yang luas. Secara umum, pengisian daya di atas 125kW adalah daya tinggi.

Pengisian daya baterai cepat adalah penggunaan pengisian daya tinggi. Paket baterai daya terkemuka di pasar sudah dapat mendukung tingkat pengisian 2C (tingkat pengisian adalah ukuran kecepatan pengisian, tingkat pengisian = arus pengisian/kapasitas pengenal baterai). Secara umum, pengisian daya 1C dapat mengisi penuh sistem baterai dalam 60 menit, dan 4C berarti baterai dapat terisi penuh dalam 15 menit. Tingkat charge-discharge menentukan tingkat reaksi litium-deinterkalasi dari sel baterai, dan juga disertai dengan derajat yang berbeda dari generasi panas atau evolusi lithium. Semakin tinggi lajunya, semakin serius evolusi lithium dan pembangkitan panas.

2. Elektroda negatif adalah faktor penentu untuk pengisian cepat baterai

Baterai pengisian cepat perlu diganti dan ditingkatkan dalam bahan baterai untuk meningkatkan kinerja pengisian cepat baterai, yang mirip dengan efek barel. Papan pendek adalah elektroda negatif, yang merupakan faktor penentu tingkat pengisian baterai.

Elektroda negatif memiliki dampak yang lebih kuat pada pengisian cepat daripada elektroda positif. Beberapa penelitian menunjukkan bahwa degradasi katoda dan pertumbuhan film CEI katoda tidak berpengaruh pada pengisian cepat baterai Li-ion konvensional. Faktor-faktor yang mempengaruhi deposisi litium dan struktur deposisi (presipitasi litium) meliputi: laju difusi ion litium di dalam anoda; gradien konsentrasi elektrolit pada antarmuka anoda; dan reaksi samping pada antarmuka elektroda/elektrolit.

3. Apa bahan elektroda negatif untuk pengisian cepat?

Bahan Grafit

Bahan Berbasis Silikon

Bahan Karbon Keras

Bahan Lithium Titanate

Bahan Dasar Aluminium

Institut Teknologi Canggih Shenzhen, Akademi Ilmu Pengetahuan China baru-baru ini melaporkan pencapaian terbaru dalam bahan anoda komposit berbasis aluminium. Aluminium foil adalah elektroda negatif dan pengumpul arus. Ion litium bergerak ke permukaan elektroda negatif dari aluminium foil, yang dapat dengan cepat membentuk paduan aluminium-litium; selama pengosongan, ion litium dapat dengan mudah diekstraksi dari paduan aluminium-litium, yang memiliki keunggulan bawaan dari pengisian cepat. Menurut laporan, baterai produk pencapaian ini dapat terisi penuh dalam waktu 20 menit. Jika aluminium foil komposit digunakan sebagai elektroda negatif pengisian cepat, ia memiliki keuntungan besar dalam pengendalian biaya, persiapan skala besar dan stabil, dll.

Dengan perkembangan pesat teknologi baterai lithium, kepadatan energi baterai telah sangat meningkat, dan permintaan untuk mempersingkat waktu pengisian di pasar baterai listrik juga meningkat. Teknologi pengisian cepat telah menjadi tren penting dalam perkembangan teknologi baterai lithium dalam beberapa tahun terakhir. Dengan peningkatan bahan baterai yang berkelanjutan, pengisian cepat dapat menjadi kompetisi baru di bidang kendaraan energi baru, dan penerapan teknologi pengisian cepat akan lebih luas di masa depan.

Modifikasi organik titanium dioksida dan pengaruhnya pada plastik rekayasa ABS

Karena cacat titanium dioksida itu sendiri dan polaritas yang kuat di permukaan, titanium dioksida tanpa perawatan permukaan mudah menyerap air dan menggumpal selama produksi, penyimpanan dan transportasi, yang membatasi penerapannya dalam polimer organik karena aglomerasi yang mudah. Oleh karena itu, modifikasi permukaan titanium dioksida yang efektif untuk meningkatkan dispersibilitasnya dalam polimer organik dan kompatibilitas dengan sistem aplikasi telah menjadi kunci aplikasi titanium dioksida secara luas. Untuk meningkatkan sifat pembasahan, dispersi dan reologi titanium dioksida dalam berbagai media dispersi, biasanya perlu dilakukan modifikasi organik.

Modifikasi permukaan organik titanium dioksida dilakukan dengan pengubah organik yang berbeda, dan efek dari pengubah organik yang berbeda pada hidrofilisitas dan hidrofobisitas permukaan, Lab dan penyerapan minyak dari bubuk titanium dioksida dipelajari, serta efek dari perawatan permukaan organik yang berbeda. pada indeks leleh, kekuatan tarik, dll. Pengaruh sifat material seperti kekuatan tarik dan kekuatan impak. Hasilnya menunjukkan bahwa:

(1) Penggunaan polisiloksan A, polisiloksan B, dan pengubah organik poliol untuk mengolah titanium dioksida tidak berpengaruh signifikan pada nilai Lab dari bubuk, dan indeks penyerapan minyak produk berkurang;

(2) Titanium dioksida yang diolah dengan polisiloksan menunjukkan sifat hidrofobik, yang meningkatkan kompatibilitasnya dengan resin plastik;

(3) Titanium dioksida yang dimodifikasi oleh poliol bersifat hidrofilik, dan mudah menyerap air, yang mempengaruhi kinerja aplikasi plastik;

(4) Dalam sistem resin ABS, titanium dioksida yang diolah dengan polisiloksan A ditambahkan, yang memiliki pengaruh paling kecil pada sifat mekanik produk plastik, dan sifat tarik dan kekuatan impak material adalah yang terbaik.

(5) Direkomendasikan bahwa titanium dioksida yang digunakan dalam bidang plastik rekayasa dimodifikasi dengan pengubah polisiloksan, dan pengubah organik yang mengandung kelompok yang berbeda harus dipilih sesuai dengan sistem aplikasi yang berbeda untuk meningkatkan kinerja material secara keseluruhan.

Kalsium berat, kalsium ringan, kalsium nano, siapa favorit PVC?

Kalsium karbonat banyak digunakan untuk mengisi polivinil klorida (PVC), polietilen (PE) dan resin lainnya. Penambahan kalsium karbonat yang tepat membantu meningkatkan kinerja dan kinerja pemrosesan produk PVC, seperti meningkatkan stabilitas dimensi produk dan meningkatkan kualitas produk. Kekakuan dan kekerasan, meningkatkan ketahanan panas produk, meningkatkan kemampuan cetak produk, dll. Karena harga kalsium karbonat itu sendiri relatif rendah, hanya pemahaman yang komprehensif tentang sifat-sifat berbagai jenis kalsium karbonat dan teknologi pemrosesan selama penggunaan dapat lebih baik meningkatkan kinerja biaya produk.

1. Pemilihan jenis kalsium karbonat

Kalsium berat banyak digunakan dalam lapisan busa kulit sintetis berkalender PVC.

Kalsium ringan banyak digunakan dalam lapisan permukaan kulit berkalender, lembaran keras berkalender dan film berkalender. Kalsium ringan yang digunakan dalam calendering moulding memiliki ukuran partikel yang halus dan mudah menggumpal, sehingga mudah menimbulkan bintik-bintik putih pada produk, sehingga permukaannya perlu diaktifkan. Lapisan organik permukaan kalsium karbonat dapat membuatnya hidrofobik, mengurangi aglomerasi, meningkatkan kompatibilitas dengan polimer PVC, dan meningkatkan sifat mekaniknya.

Ukuran partikel nano-kalsium karbonat adalah 1 ~ 100nm, yang menunjukkan kinerja yang lebih baik daripada kalsium aktif, dan memiliki efek penguatan tertentu.

2. Pengaruh penambahan kalsium karbonat pada sifat produk kalender

Kalsium karbonat terutama berperan dalam meningkatkan kapasitas dan mengurangi biaya dalam produk kalender PVC. Dengan meningkatnya rasio pengisian kalsium karbonat, sifat mekanik dari produk yang diberi kalender secara bertahap menurun. Di antara mereka, nano-kalsium karbonat memiliki sedikit efek pada kekuatan produk PVC. Dalam hal persyaratan pada sifat mekanik produk, nano-kalsium karbonat dapat lebih disukai.

3. Pengaruh perawatan permukaan kalsium karbonat pada kinerja produk

Kalsium karbonat, terutama kalsium karbonat ringan dan nano-kalsium karbonat, memiliki ukuran partikel yang kecil, luas permukaan yang besar, hidrofilisitas yang kuat, dan aglomerasi sekunder yang mudah, sehingga permukaannya perlu dirawat untuk mendapatkan kalsium karbonat hidrofobik.

Kalsium karbonat berat terutama memiliki efek pengisian dan kompatibilitas pada PVC. Ini memiliki kompatibilitas yang buruk dengan PVC dan memiliki dampak besar pada sifat mekanik. Direkomendasikan untuk digunakan dalam lapisan busa kulit sintetis kalender PVC atau dalam skenario aplikasi di mana sifat mekanik tidak diperlukan. tengah. Untuk skenario aplikasi yang membutuhkan sifat mekanik tinggi, lebih baik menggunakan kalsium karbonat ringan dan nano-kalsium karbonat. Kalsium karbonat ringan atau nano kalsium karbonat.

4. Pengaruh urutan pemberian makan pada produk

Urutan pemberian kalsium karbonat sangat penting dalam proses pengolahan PVC. Tambahkan bubuk PVC, kalsium karbonat dan stabilizer secara berurutan ke mixer berkecepatan tinggi, aduk merata dengan kecepatan rendah, lalu putar ke kecepatan tinggi hingga suhu naik menjadi 40 ~ 60 ° C, dan tambahkan plasticizer dan cairan lainnya sambil diaduk pada kecepatan tinggi. Lanjutkan mengaduk hingga 100~120 °C, campuran lebih disukai dalam bentuk pasir yang dapat mengalir, dan kemudian dimasukkan ke dalam mixer internal untuk diuleni dan dikalender untuk membentuk film.

5. Masalah abnormal dan peningkatan kalsium karbonat dalam penerapan kalender PVC

Masalah abnormal kalsium karbonat dalam penerapan kalender PVC terutama bintik-bintik lain-lain, bintik-bintik putih, garis tarik, lipatan putih, dan penurunan sifat mekanik. Bintik-bintik lain-lain muncul dalam produk kalender, alasannya adalah kalsium karbonat bercampur dengan kotoran selama produksi atau transportasi. Anda dapat mengamati residu saringan selama pemeriksaan masuk untuk melihat apakah ada partikel beraneka ragam, dan mengganti batch kalsium karbonat yang memenuhi syarat. Penyebab utama bintik putih dan garis tarik adalah aglomerasi sekunder kalsium karbonat. Solusinya adalah menggantinya dengan kalsium karbonat yang diolah di permukaan. Kemasan luar kalsium karbonat harus dilindungi dari kelembaban untuk mengurangi aglomerasi sekunder kalsium karbonat yang disebabkan oleh kelembaban. Untuk produk ultra-tipis dengan bintik-bintik putih, disarankan untuk mengganti kalsium karbonat skala nano untuk produksi.

Untuk pemutihan atau penurunan sifat mekanik yang disebabkan oleh penambahan kalsium karbonat yang berlebihan, perlu untuk mengurangi jumlah kalsium karbonat yang ditambahkan, atau menggantinya dengan kalsium karbonat ringan atau kalsium karbonat skala nano untuk meningkatkan sifat mekanik. produk.