Polisilikon kelas elektronik: "makanan" industri informasi elektronik

![]()

Dengan perkembangan industri fotovoltaik yang kuat, industri polisilikon domestik telah mencapai output terbesar di dunia hanya dalam waktu sepuluh tahun, dan biaya produksi juga telah mencapai tingkat mahir dunia. Bahan polisilikon dengan kemurnian tinggi adalah bahan baku dasar untuk industri informasi dan industri pembangkit listrik tenaga surya fotovoltaik, dan banyak negara maju di dunia menganggapnya sebagai bahan strategis.

Persyaratan kemurnian polisilikon kelas elektronik sangat tinggi, dan itu adalah zat paling murni yang dapat diperoleh dengan industrialisasi manusia.

Polisilikon kelas elektronik dapat dibagi menjadi polisilikon kelas elektronik untuk peleburan zona dan polisilikon Czochralski kelas elektronik. Persyaratan kualitas polisilikon untuk peleburan zona kelas elektronik lebih ketat. Silikon monokristalin yang dihasilkan dengan metode peleburan zona memiliki kandungan oksigen dan karbon yang rendah, konsentrasi pembawa yang rendah, dan resistivitas yang tinggi. Hal ini terutama digunakan dalam pembuatan IGBT, penyearah tegangan tinggi, thyristor, dan transistor tegangan tinggi. dan perangkat semikonduktor tegangan tinggi dan daya tinggi lainnya. Wafer silikon monokristalin yang diproduksi dengan metode Czochralski banyak digunakan dalam memori sirkuit terpadu, mikroprosesor, chip ponsel, transistor tegangan rendah, perangkat elektronik, dan produk elektronik lainnya. %di atas.

Selain itu, peralatan pengujian polisilikon tingkat elektronik negara saya masih bergantung pada impor. Di sisi manufaktur, negara saya pada dasarnya telah menyelesaikan substitusi lokal dari peralatan dan bahan terkait. Namun, peralatan pengujian inti untuk produk polisilikon sepenuhnya bergantung pada impor, seperti spektrometer inframerah transformasi Fourier suhu rendah LT-FTIR, spektrometer massa plasma yang digabungkan secara induktif, ICP-MS, dll., dan proses pengujian memerlukan tingkat pengujian yang sangat tinggi. personil.

Dilihat dari perkembangan internasional saat ini teknologi produksi polisilikon tingkat elektronik, proses produksi terutama mencakup metode silan, metode deposisi gas-cair, unggun terfluidisasi, dan Siemens yang ditingkatkan.

Biaya produksi metode silan tinggi, dan silan yang digunakan mudah meledak, mudah terbakar, dan memiliki keamanan yang buruk. Bahkan pada suhu kamar, akan ada bahaya kebakaran. Metode deposisi gas-cair dikembangkan dan dikendalikan oleh Jepang. Dalam produksi, reaktor tubular terutama digunakan, dan kondisi suhu operasi dikontrol pada 1500 °C untuk menghasilkan silikon cair langsung dalam gas. Saat ini masih dalam tahap penelitian dan uji coba. Tidak digunakan untuk produksi massal. Metode proses unggun terfluidisasi terutama untuk melakukan kontrol komprehensif terhadap pengotor produk, sehingga tidak dapat menghasilkan polisilikon kelas elektronik berkualitas tinggi.

Polisilikon kelas elektronik adalah bahan strategis paling dasar dalam industri informasi elektronik, yang terkait dengan ekonomi nasional, masyarakat, dan keamanan pertahanan negara saya. Bagaimana cara memproduksi polisilikon tingkat elektronik dengan kemurnian tinggi secara terus menerus dan stabil untuk memenuhi kebutuhan perusahaan hilir akan bahan silikon tingkat elektronik adalah topik penelitian penting yang dihadapi oleh perusahaan polisilikon. Penting untuk secara ketat mengontrol semua proses di seluruh proses produksi polisilikon, mengurangi berbagai faktor yang dapat menyebabkan polusi seminimal mungkin, dan selanjutnya menerapkan operasi ramping dan halus dalam proses operasi, mengubah kebiasaan buruk, dan meningkatkan manajemen. Polisilikon kelas elektronik memiliki tempat di pasar.

Peningkatan komersial 5G, pengisi fungsional CCL mengantarkan peluang baru

Sebagai bahan utama untuk pemrosesan dan pembuatan papan sirkuit cetak (PCB), CCL dapat digunakan dalam produksi peralatan transmisi berkecepatan tinggi seperti server dan memori, serta komponen seperti antena, power amplifier, dan radar. Ini banyak digunakan di televisi, radio, komputer, komputer, komunikasi seluler dan produk elektronik lainnya.

Di stasiun pangkalan 5G, papan sirkuit yang diproses dan diproduksi oleh CCL terutama digunakan untuk memproduksi peralatan komunikasi seperti antena stasiun pangkalan komunikasi dan penguat daya, yang dipasang di jaringan komunikasi. Karena peningkatan substansial dalam frekuensi komunikasi dan laju transmisi yang disebabkan oleh peningkatan teknologi komunikasi 5G, CCL tradisional tidak dapat memenuhi persyaratan produksi, dan CCL frekuensi tinggi dan kecepatan tinggi telah menjadi tren pengembangan utama CCL saat ini.

Menurut data, pengisi fungsional adalah pembawa utama kekuatan mekanik dalam komposit substrat, sehingga mereka biasanya dianggap sebagai salah satu arah penelitian terpenting dalam peningkatan teknologi laminasi berlapis tembaga. Pasar yang berkembang pesat dan meningkat juga mengajukan persyaratan yang lebih tinggi untuk pasokan bahan hulu di industri terkait. Industri pengepakan papan sirkuit frekuensi tinggi dan kecepatan tinggi domestik dan industri pengepakan papan HDI ponsel diharapkan mendapat manfaat dari gelombang peningkatan industri ini dan mencapai perkembangan pesat.

Untuk memenuhi kebutuhan transmisi data frekuensi tinggi dan kecepatan tinggi, substrat sirkuit kinerja tinggi telah menjadi pilihan yang diperlukan untuk membuat laminasi berlapis tembaga frekuensi tinggi dan kecepatan tinggi. Saat ini, dengan konstanta dielektrik yang sangat baik dan kinerja kehilangan dielektrik yang rendah, bahan silika diisi dengan substrat polytetrafluoroethylene (PTFE) sebagai bahan penguat, yang telah menjadi rute teknis terpenting untuk laminasi berlapis tembaga frekuensi tinggi dan kecepatan tinggi. Setelah menambahkan pengisi fungsional silika, sifat dielektrik dan kualitas transmisi sinyal dari laminasi berlapis tembaga frekuensi tinggi dan kecepatan tinggi dapat ditingkatkan untuk memenuhi persyaratan kualitas komunikasi 5G. Pada saat yang sama, pengisi fungsional silika juga secara efektif meningkatkan ketahanan panas dan keandalan papan sirkuit.

Di pasar pengisi fungsional silika kelas atas global saat ini, pabrikan Jepang dan Amerika masih menempati posisi utama. Namun, dengan peningkatan lebih lanjut dari pasar 5G negara saya, industri laminasi berlapis tembaga akan secara bertahap berkonsentrasi di China, dan negara saya juga telah mencapai produksi skala besar bubuk mikro silikon bulat, secara bertahap membentuk alternatif domestik.

Industri elektronik kelas atas berkembang pesat, dan permintaan pasar untuk bubuk silika bulat besar

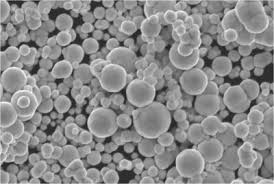

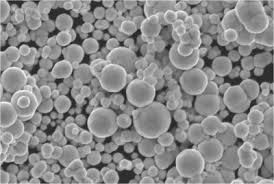

Bubuk silika bulat terbuat dari bubuk silika sudut pilihan sebagai bahan baku dan diproses menjadi bahan bubuk silika bulat dengan metode nyala. Ini memiliki fluiditas yang baik, tegangan rendah, luas permukaan spesifik kecil dan kepadatan curah tinggi. Itu bisa diperoleh sebagai pengisi. Tingkat pengisian dan keseragaman yang lebih tinggi banyak digunakan pada papan PCB kelas atas, senyawa cetakan epoksi untuk sirkuit terpadu skala besar, pelapis kelas atas, keramik khusus, dll. Harganya 3-5 kali lipat dari bubuk silikon sudut.

Serbuk mikro silikon adalah salah satu bahan baku inti industri elektronik, dan perluasan pasar pengemasan canggih telah mendorong pertumbuhan permintaan bubuk bulat. Menurut data Yole, dengan peningkatan industri elektronik, skala pasar pengemasan maju secara bertahap berkembang. Ini diharapkan untuk menempati hampir 50% dari pangsa pasar kemasan pada tahun 2024, yang diharapkan untuk lebih mendorong pertumbuhan permintaan bubuk mikro silikon bulat.

Dengan perkembangan pesat industri elektronik kelas atas seperti kecerdasan 5G, laminasi berlapis tembaga berkinerja tinggi, dan industri pengemasan chip diharapkan dapat mendorong pasar tambahan untuk pengisi serbuk mikro silikon. Menurut laporan Absolute, penjualan global silika sferis untuk pengisi akan mencapai 159.000 ton pada tahun 2023, dan ukuran pasarnya akan mencapai US$660 juta pada tahun 2024, dengan CARG5 mencapai 9,2%. Output silika sferis pada tahun yang sama diperkirakan 184.900 ton, dan produksi dan penjualan secara keseluruhan terus tumbuh. Menurut data industri pengemasan chip dan laminasi berlapis tembaga global yang dihitung oleh Guotai Junan Securities Research Institute, total permintaan global untuk bubuk mikro silikon bulat diperkirakan akan meningkat dari 225.800 ton pada tahun 2020 menjadi 396.200 ton pada tahun 2025, dengan pertumbuhan majemuk rata-rata tingkat 11,90 ton dari 2020 hingga 2025,%.

Ada prospek yang luas untuk kecerdasan mobil. Permintaan papan sirkuit tercetak (PCB) untuk satu kendaraan energi baru lebih dari 5 kali lipat dari kendaraan biasa. Menurut penelitian rantai industri dan data lainnya, diperkirakan permintaan bubuk silikon bulat untuk kendaraan energi baru akan mencapai 28.231,6 ton, di mana kendaraan energi baru laminasi berlapis tembaga dan bubuk mikro silikon bulat untuk kemasan chip meningkat menjadi 15.880,3 /12,351,3 ton masing-masing.

Tren umum Metaverse mendorong pengembangan dan peningkatan daya komputasi. Di satu sisi, pertumbuhan server telah memperluas permintaan akan PCB; di sisi lain, server berkecepatan tinggi, berkapasitas besar, dan berkinerja tinggi akan terus berkembang, menciptakan permintaan yang besar untuk produk PCB tingkat tinggi, kepadatan tinggi, dan kecepatan tinggi. Menurut penelitian rantai industri dan data lainnya, diperkirakan permintaan bubuk silikon bulat untuk server akan mencapai 18.542,1 ton pada tahun 2025, di mana volume pengisian bubuk silikon bulat untuk laminasi berlapis tembaga dan kemasan chip akan meningkat menjadi 10.429.9/8.112.2 ton pada tahun 2025, masing-masing.

Permintaan akan PCB berkinerja tinggi mendorong perluasan pasar mikrosilika sferis. Karakteristik gelombang pendek dan frekuensi tinggi dari teknologi komunikasi 5G memiliki persyaratan yang lebih tinggi pada kecepatan transmisi, kehilangan transmisi, pembuangan panas dan kinerja PCB lainnya, dan investasi dalam router, sakelar, IDC, dan peralatan lain yang diperlukan untuk membawa bandwidth yang lebih besar lalu lintas telah meningkat sesuai. Laminasi berlapis tembaga frekuensi tinggi dan kecepatan tinggi perlu menggunakan bubuk mikro silikon leburan dielektrik rendah, kerugian rendah dan bubuk mikro silikon bulat sebagai pengisi fungsional utama, dan membutuhkan kandungan pengotor bubuk yang rendah dan laju pengisian yang tinggi. Oleh karena itu, permintaan akan bubuk mikro silikon bulat berkinerja tinggi secara bertahap berkembang. Menurut penelitian rantai industri dan data lainnya, diharapkan total volume pengisian serbuk mikro silikon bulat untuk BTS 5G akan meningkat menjadi 1.295,8 ton pada tahun 2022.

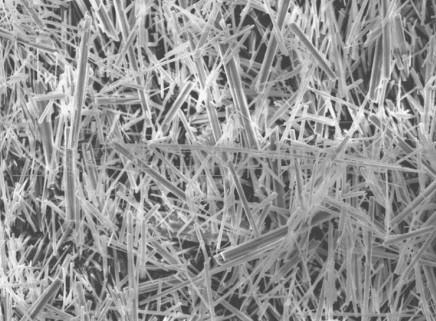

Bidang aplikasi utama dan karakteristik kumis garam anorganik

Karena rasio aspek yang tinggi, kekuatan tinggi dan sifat tarik, kumis garam anorganik sering dapat digunakan sebagai bahan penguat penting untuk ditambahkan ke bahan tahan api, bahan bangunan, bahan komposit dan bahan gesekan. Mekanisme kerja whisker pada komposit terutama tercermin dalam empat aspek: transfer beban, jembatan retak, defleksi retak dan efek penarikan. Karena kekuatan tinggi dan modulus tinggi dari kumis garam anorganik, ketika ditambahkan ke material komposit, dapat memainkan peran tertentu dalam memperkuat dan memperkuat material komposit.

1. Bahan tahan api

Penelitian tentang kinerja api bahan bangunan baru merupakan bagian penting dari perlindungan publik dan kondisi yang diperlukan untuk aplikasi skala besar dalam proyek konstruksi. Karena ketahanan suhu tinggi yang sangat baik, kumis garam anorganik sering ditambahkan ke bahan lain sebagai bahan tahan api untuk meningkatkan sifat tahan api dari bahan komposit.

2. Bahan bangunan

Saat ini, dalam industri konsumsi material, industri konstruksi adalah salah satu industri konsumsi material terbesar, menyumbang sekitar 24% dari konsumsi material global. Dalam bahan bangunan, kumis anorganik banyak digunakan dalam bahan bangunan karena rasio aspek tertentu dan sifat fisik dan kimianya yang sangat baik. Kumis anorganik memiliki ketahanan retak dan efek pengisian pada skala mikro, sehingga doping kumis ke dalam material komposit dapat secara efektif meningkatkan kinerja komprehensif material komposit.

3. Bahan komposit

Kumis anorganik, sebagai pengisi, dapat meningkatkan sifat fisik dan mekanik komposit sampai batas tertentu. Pada saat yang sama, penelitian menunjukkan bahwa modifikasi kumis yang tepat dapat meningkatkan sifat komprehensif komposit.

4. Bahan gesekan

Dalam beberapa tahun terakhir, kumis sebagai pengisi fungsional memiliki efek peningkatan tertentu pada peningkatan kinerja gesekan pengereman mobil. RAJ dkk. mengeksplorasi efek kumis kalsium sulfat sebagai pengisi fungsional pada kinerja gesekan rem mobil. Dengan mengubah kandungan kumis kalsium sulfat, menurut standar JASOC406, studi tribologi dilakukan pada dinamometer rem inersia. Hasil penelitian menunjukkan bahwa sifat mekanik bahan dengan penambahan 10% kalsium sulfat kumis meningkat, dan gesekan ditingkatkan pada saat yang sama. performa, gesekan bahan kumis yang mengandung kalsium sulfat lebih sedikit aus.

Pengubah permukaan telah dipilih, bagaimana cara menggunakannya?

Penggunaan pengubah permukaan terutama meliputi: dosis, persiapan, dispersi, metode penambahan dan urutan dosis ketika dua atau lebih pengubah permukaan digunakan.

1. Jumlah pengubah permukaan

Secara teoritis, dosis optimal diperlukan untuk mencapai adsorpsi lapisan monomolekuler pada permukaan partikel. Dosis ini terkait dengan luas permukaan spesifik bahan baku bubuk dan luas penampang molekul pengubah permukaan, tetapi dosis ini belum tentu cakupan 100%. Jumlah optimal pengubah permukaan yang sebenarnya harus ditentukan oleh uji modifikasi dan uji kinerja aplikasi, karena jumlah pengubah permukaan tidak hanya terkait dengan keseragaman dispersi dan pelapisan pengubah permukaan selama modifikasi permukaan, tetapi juga terkait dengan persyaratan spesifik dari pengubah permukaan. sistem aplikasi untuk sifat permukaan dan indikator teknis bahan baku bubuk.

Ketika modifikasi pelapisan kimia dilakukan, ada hubungan tertentu yang sesuai antara jumlah pengubah permukaan dan laju pelapisan. Secara umum, pada awalnya, dengan peningkatan jumlah, jumlah lapisan permukaan bubuk meningkat dengan cepat, tetapi kemudian tren peningkatan melambat, dan setelah dosis tertentu, jumlah lapisan permukaan tidak lagi meningkat. Oleh karena itu, jumlah yang berlebihan tidak diperlukan, yang meningkatkan biaya produksi dari sudut pandang ekonomi.

2. Metode persiapan pengubah permukaan

Pengubah permukaan yang berbeda memerlukan metode formulasi yang berbeda, seperti:

Untuk beberapa bahan penggandeng silan, silanollah yang bertindak sebagai ikatan dengan permukaan bedak. Oleh karena itu, untuk mencapai efek modifikasi yang baik (adsorpsi kimia), yang terbaik adalah menghidrolisisnya sebelum menambahkannya.

Untuk pengubah permukaan organik lainnya yang perlu diencerkan dan dilarutkan sebelum digunakan, seperti titanat, aluminat, asam stearat, dll., pelarut organik yang sesuai harus digunakan, seperti etanol absolut, isopropanol, gliserol, toluena, eter, Aseton, dll. untuk pengenceran dan pelarutan.

3. Bagaimana Menambahkan Pengubah Permukaan

Cara terbaik untuk menambahkan pengubah permukaan adalah dengan membuat pengubah permukaan menyentuh bubuk secara merata dan penuh untuk mencapai dispersi tinggi dari pengubah permukaan dan lapisan seragam pengubah permukaan pada permukaan partikel.

Oleh karena itu, yang terbaik adalah menggunakan metode semprot atau tetes (penambahan) kontinu yang dikaitkan dengan kecepatan pengumpanan bubuk. Tentu saja, hanya pengubah permukaan bubuk kontinu yang dapat digunakan untuk terus menambahkan pengubah permukaan.

4. Urutan dosis pengubah permukaan

Karena ketidakhomogenan permukaan bubuk, terutama sifat permukaan pengisi atau pigmen anorganik, terkadang pengubah permukaan pencampuran lebih baik daripada menggunakan pengubah permukaan tunggal. Misalnya, penggunaan gabungan zat penghubung titanat dan asam stearat untuk memodifikasi permukaan kalsium karbonat tidak hanya dapat meningkatkan efek perawatan permukaan, tetapi juga mengurangi jumlah zat penghubung titanat dan biaya produksi.

Namun, ketika dua atau lebih pengubah permukaan digunakan untuk merawat bubuk, urutan dosis memiliki pengaruh tertentu pada efek modifikasi permukaan akhir.

Ketika menentukan urutan penambahan pengubah permukaan, pertama-tama, perlu untuk menganalisis peran masing-masing dari dua pengubah permukaan dan cara mereka berinteraksi dengan permukaan bubuk (adsorpsi fisik atau adsorpsi kimia). Secara umum, pengubah permukaan yang memainkan peran utama dan terutama berdasarkan adsorpsi kimia ditambahkan terlebih dahulu, dan kemudian pengubah permukaan yang memainkan peran sekunder dan terutama berdasarkan adsorpsi fisik ditambahkan, tetapi akhirnya ditentukan oleh tes aplikasi.

Berapa tingkat kehalusan yang cocok untuk bedak talek untuk penguatan dan modifikasi plastik?

Modifikasi tulangan plastik merupakan bidang aplikasi penting bedak, terutama untuk modifikasi polypropylene di industri otomotif dan peralatan rumah tangga. Mikronisasi adalah tren pengembangan produk bedak. Tren perubahan kehalusan bedak (d50) yang digunakan untuk peningkatan dan modifikasi adalah sebagai berikut: pada 1980-an, sebagian besar 10-15µm, pada 1990-an, sebagian besar 8-10µm, dan pada 2000, terutama 5- 10µm. , saat ini dalam kisaran 3,5 hingga 7 m.

Secara umum, semakin halus produknya, semakin baik efek peningkatannya, tetapi biayanya meningkat, dan pada saat yang sama, mudah untuk menggumpal, dan sulit untuk diproses dan digunakan. Penting untuk memilih produk dengan kehalusan yang tepat sesuai dengan tingkat teknologi dispersinya sendiri dan kinerja produk yang diharapkan, dan belum tentu semakin halus semakin baik.

Evaluasi ukuran partikel produk bedak tidak dapat didasarkan hanya pada ukuran partikel rata-rata d50. Ukuran partikel rata-rata tidak mencirikan distribusi ukuran partikel produk, juga tidak mencirikan ukuran partikel maksimum. Evaluasi memerlukan setidaknya dua indikator, ukuran partikel rata-rata d50 dan ukuran partikel maksimum d98 (atau d100). Ukuran dan jumlah partikel kasar memiliki efek merugikan yang signifikan pada sifat mekanik produk dan perlu dikontrol secara ketat.

Dalam beberapa tahun terakhir, dengan penerapan kendaraan listrik, komponen plastik otomotif berdinding tipis dan berdensitas rendah memiliki persyaratan yang lebih tinggi untuk kekakuan plastik yang dimodifikasi dan jumlah pengisi bedak. Bedak talk ultra-halus 3000-5000 mesh semakin banyak digunakan dalam produk plastik modifikasi berdinding tipis dan kekakuan tinggi, terutama bumper otomotif dengan ketebalan 2mm. Produk utama di bidang ini termasuk Jetfine Imerys, HTPultra5L Liaoning Aihai dan produk lainnya. Mengandalkan bahan baku kemurnian tinggi dan proses penggilingan berputar, bubuk ultra halus mempertahankan struktur serpihan bedak dengan lebih baik, yang dapat meningkatkan modulus lentur sebesar 10% hingga 15% dan mengurangi jumlah pengisian bedak sebesar 5% hingga 6%.

Salah satu kelemahan bedak halus adalah densitas curahnya yang kecil, kesulitan dalam pencampuran langsung, hasil yang rendah, dan polusi debu. Dalam beberapa tahun terakhir, teknologi baru kompresi gas buang telah diadopsi untuk meningkatkan densitas curah. Kepadatan bubuk mesh 1250-5000 sebelum kompresi adalah 0,25-0,15, dan dapat mencapai 0,70-0,45 setelah kompresi, dan dispersi pada dasarnya tidak terpengaruh. Kompresi knalpot juga dapat secara signifikan mengurangi jumlah udara yang dibawa ke ekstruder oleh bedak, mengurangi waktu tinggal material dalam ekstruder, dan membantu meningkatkan kinerja anti-penuaan, dan hasil dapat ditingkatkan sebesar 15% menjadi 25%.

PLA: Plastik Biodegradable yang Paling Menjanjikan

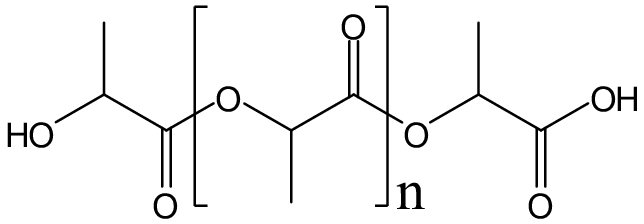

PLA (asam polilaktat) adalah jenis baru bahan terdegradasi, yang dapat diperoleh dengan mengekstraksi pati dari tanaman terbarukan, kemudian difermentasi secara biologis untuk mendapatkan asam laktat, dan akhirnya disiapkan dengan sintesis kimia. PLA memiliki daya degradasi yang baik dan dapat didegradasi secara sempurna oleh mikroorganisme. Produk yang terbuat dari PLA dapat sepenuhnya terdegradasi menjadi CO2 dan air setelah digunakan, dan tidak beracun dan tidak menyebabkan iritasi.

PLA memiliki sifat mekanik yang mirip dengan polipropilen, sedangkan kilap, kejernihan, dan kemampuan prosesnya mirip dengan polistirena, dan suhu pemrosesannya lebih rendah daripada poliolefin. Metode pengolahan plastik diproses menjadi berbagai bahan kemasan, serat dan bukan tenunan, dll, yang banyak digunakan di bidang industri, pertanian, medis dan sipil.

Metode preparasi PLA secara umum dapat dibagi menjadi metode polikondensasi langsung dan metode polimerisasi pembukaan cincin (metode laktida). Metode polikondensasi langsung, juga dikenal sebagai metode PC atau metode satu langkah, menggunakan aktivitas asam laktat untuk menghilangkan gugus karboksil dan hidroksil dengan adanya gugus dehidrasi, sehingga molekul asam laktat mengalami polikondensasi membentuk molekul rendah. polimer, dan kemudian molekul langsung mengalami dehidrasi oleh suhu tinggi. Salah satu proses untuk memadatkan PLA menjadi PLA biasanya adalah polimerisasi lelehan, polimerisasi larutan dan polimerisasi fase cair-padat, di antaranya polimerisasi lelehan adalah yang paling banyak digunakan.

Metode polimerisasi pembukaan cincin juga disebut metode ROP, yaitu, monomer asam laktat pertama-tama didehidrasi dan disiklisasi untuk mensintesis laktida, dan kemudian laktida yang direkristalisasi dipolimerisasi untuk mendapatkan PLA. Metode ini dapat memperoleh PLA dengan berat molekul yang sangat tinggi. Ini adalah sekitar 700.000 hingga 1 juta (PLA dengan berat molekul rendah dapat dengan cepat terdegradasi, yang kondusif untuk pelepasan obat dan cocok untuk bidang medis; PLA dengan berat molekul tinggi memiliki nilai komersial penting dalam industri serat, tekstil, plastik dan pengemasan) , jadi ini adalah industri saat ini Proses sintesis asam polilaktat terutama digunakan di atas.

Asam polilaktat memiliki kekuatan tinggi, modulus tinggi, dan transparansi dan permeabilitas udara yang baik, tetapi laju kristalisasinya terlalu lambat selama pemrosesan, yang menyebabkan siklus pemrosesan yang berkepanjangan dan ketahanan panas yang buruk, yang sangat membatasi bidang aplikasi produk asam polilaktat. . Saat ini, cara paling umum untuk meningkatkan kinerja asam polilaktat adalah dengan menambahkan zat nukleasi, dan dalam aplikasi pemrosesan perusahaan yang sebenarnya, bedak adalah zat nukleasi anorganik yang paling umum digunakan untuk asam polilaktat, yang dapat meningkatkan peregangan dan pembengkokan polilaktat. asam, dll. Sifat mekanik, meningkatkan ketahanan panasnya.

Saat ini, kapasitas produksi PLA global adalah sekitar 653.500 ton, dan produsen PLA utama terutama terkonsentrasi di Amerika Serikat, Cina, Thailand, Jepang, dan negara-negara lain. American Nature Works adalah produsen PLA terbesar di dunia, dengan kapasitas produksi tahunan 180.000 ton, terhitung sekitar 30% dari kapasitas produksi PLA global. Produksi PLA di negara saya mulai relatif terlambat, dan bahan baku utama laktida terutama bergantung pada impor. Karena alasan teknis atau kurangnya bahan baku laktida, beberapa pabrik PLA tidak dapat beroperasi secara stabil atau dalam keadaan mati. Kapasitas produksi efektif aktual sekitar 48.000 ton/tahun, dan output sekitar 18.000 ton/tahun.

PLA memiliki berbagai aplikasi dan telah berhasil digunakan dalam kemasan plastik, biomedis, dan serat tekstil. Sifat PLA yang tidak berbahaya membuatnya memiliki prospek aplikasi yang luas di bidang pengemasan, terutama digunakan sebagai pengemasan makanan, pengemasan produk dan film mulsa pertanian. PLA memiliki permukaan yang halus, transparansi yang baik dan sifat penghalang yang sangat baik, dan dapat sepenuhnya menggantikan PS (polystyrene) dan PET (polyethylene terephthalate) di banyak tempat, sehingga mengurangi masalah polusi plastik. Serat PLA degradable mengintegrasikan degradabilitas, konduktivitas kelembaban dan ketahanan api, serta pencetakan, aplikasi dan degradabilitas, dan banyak digunakan di bidang serat tekstil. Pada saat yang sama, PLA memiliki biokompatibilitas yang sangat baik dan sifat fisik yang baik. Setelah degradasi, ia menghasilkan karbon dioksida dan air, yang tidak berbahaya bagi tubuh manusia dan dapat terdegradasi secara alami. Oleh karena itu, PLA semakin banyak digunakan di bidang biomedis, seperti konsolidasi jaringan (seperti sekrup tulang, pelat fiksasi dan sumbat), pembalut luka (misalnya kulit buatan), penghantaran obat (misalnya kontrol difusi), dan penutupan luka (misalnya aplikasi. jahitan).

Pilih pengubah permukaan, terutama lihat 3 aspek ini!

Pengubah adalah kunci untuk mencapai tujuan yang dimaksudkan dari modifikasi permukaan bubuk, tetapi ada banyak jenis dan relevansi yang kuat. Dari sudut pandang interaksi antara molekul pengubah permukaan dan permukaan serbuk anorganik, pengubah permukaan yang dapat bereaksi secara kimia atau mengadsorbsi secara kimia dengan permukaan partikel serbuk harus dipilih sebanyak mungkin, karena adsorpsi fisik kuat dalam proses aplikasi selanjutnya. Mudah untuk desorb di bawah pengadukan atau meremas.

Namun, faktor lain juga harus dipertimbangkan dalam pemilihan yang sebenarnya, seperti penggunaan produk, standar atau persyaratan kualitas produk, proses modifikasi, biaya, perlindungan lingkungan, dll.

Faktor pemilihan 1: Tujuan produk

Ini adalah pertimbangan paling penting dalam memilih berbagai pengubah permukaan, karena bidang aplikasi yang berbeda memiliki persyaratan teknis yang berbeda untuk sifat aplikasi bubuk, seperti keterbasahan permukaan, dispersi, nilai pH, sifat listrik, tahan cuaca, kilap, sifat antibakteri. alasan untuk memilih berbagai pengubah permukaan sesuai dengan aplikasi.

Faktor pemilihan 2: Proses modifikasi

Proses modifikasi juga menjadi salah satu pertimbangan penting dalam memilih variasi surface modifier. Proses modifikasi permukaan saat ini terutama mengadopsi metode kering dan metode basah.

Untuk proses kering, tidak perlu mempertimbangkan kelarutannya dalam air; tetapi untuk proses basah, kelarutan air dari pengubah permukaan harus dipertimbangkan, karena hanya yang larut dalam air yang dapat sepenuhnya kontak dan bereaksi dengan partikel bubuk dalam lingkungan basah.

Faktor seleksi 3: faktor harga dan lingkungan

Akhirnya, pemilihan pengubah permukaan juga harus mempertimbangkan faktor harga dan lingkungan. Dengan alasan memenuhi persyaratan kinerja aplikasi atau optimalisasi kinerja aplikasi, coba gunakan pengubah permukaan yang lebih murah untuk mengurangi biaya modifikasi permukaan. Pada saat yang sama, perhatian harus diberikan pada pemilihan pengubah permukaan yang tidak mencemari lingkungan.

Jenis Dan Proses Pelapisan Anorganik Titanium Dioksida

Untuk memenuhi persyaratan kinerja aplikasi titanium dioksida dalam industri yang sebenarnya, sarjana dalam dan luar negeri telah melakukan sejumlah besar studi eksperimental pada lapisan anorganik titanium dioksida. Di antara mereka, lapisan pelapis titanium dioksida sebagian besar adalah Al3+, Si4+, Zr4+, Be2+, Ti4+, Mg2+, Mn2+, Cr3+, Ce4+ dan oksida atau hidroksida terhidrasi lainnya. Dalam produksi industri saat ini, Al3+, Si4+, Zr4+ adalah yang paling banyak digunakan.

Penelitian telah menunjukkan bahwa kinerja aplikasi titanium dioksida tergantung pada jenis lapisan anorganik pada permukaannya. Alumina berlapis permukaan dapat digunakan untuk meningkatkan stabilitas dispersi dalam sistem berair produk, dan silika berlapis dapat digunakan untuk meningkatkan ketahanan cuaca produk titanium dioksida. kinerja, lapisan zirkonium dioksida yang dilapisi dapat digunakan untuk meningkatkan ketahanan cahaya titanium dioksida. Melapisi satu atau beberapa jenis lapisan film anorganik pada permukaan titanium dioksida dapat memenuhi persyaratan kinerja aplikasi titanium dioksida di berbagai bidang aplikasi. Menurut perbedaan komposisi lapisan, lapisan anorganik dapat dibagi menjadi lapisan anorganik unit dan lapisan anorganik multi-komponen.

1. Lapisan alumina

Prinsip pelapisan: Ketika permukaan titanium dioksida dilapisi dengan alumina, alumina terhidrasi (Al2O3·nH2O) perlahan-lahan membentuk lapisan pada permukaan partikel titanium dioksida untuk membentuk lapisan pelapis.

2. Lapisan silika

Prinsip pelapisan: Ketika silika terhidrasi amorf terbentuk, natrium silikat mengasamkan dan mengendapkan asam ortosilikat dalam bentuk Si(OH)4. Larutan hanya mengandung produk hidrolisis asam ortosilikat H3SiO4- dan H3SiO42-, dan tidak ada metasilikon. ion asam. Namun, monomer H3SiO4- dan H3SiO42 sangat tidak stabil, dan reaksi kondensasi dan polimerisasi berlangsung cepat untuk menghasilkan asam silikat terkondensasi dengan ikatan silikon-oksigen.

3. Lapisan zirkonium dioksida

Ketika unit titanium dioksida dilapisi dengan zirkonium dioksida, bahan pelapis terutama adalah zirkonium sulfat, zirkonium tetraklorida, zirkonium oksiklorida dan zirkonium nitrat. Diantaranya, zirkonium sulfat dan zirkonium oksiklorida memiliki keunggulan biaya rendah dan polusi lingkungan yang lebih sedikit saat digunakan. , telah banyak digunakan dalam industri.

4. Lapisan komposit silika-alumina

5. Lapisan komposit zirkonia-alumina

6. Lapisan anorganik terner

Mengapa silika harus dimodifikasi? Metode apa saja yang ada?

Lapisan permukaan silika memiliki sejumlah besar gugus hidroksil, yang berinteraksi satu sama lain, sehingga mempengaruhi kinerja material secara keseluruhan. Misalnya, silika menggumpal karena sifat hidrofilik dari gugus hidroksil permukaan. Karena fenomena ini, ketika material komposit karet dikenai beban tertentu, gaya gesekan relatif di dalam material akan meningkat, yang mempengaruhi sifat mekanik material komposit.

Karena banyaknya gugus hidroksil yang bersifat basa, silika juga akan bersifat basa lemah. Ketika menghadapi beberapa akselerator alkali, itu akan bereaksi dengan mereka, yang akan menyebabkan beberapa masalah dalam proses vulkanisasi komposit karet. Pengaruhnya, akan menyebabkan waktu yang lebih lama untuk vulkanisasi karet, yang akan menghasilkan serangkaian reaksi berantai, seperti meningkatkan gesekan internal, mengurangi kepadatan ikatan silang dan sebagainya.

Dalam aplikasi industri dan praktis tradisional, dibagi menjadi dua jenis sesuai dengan sifat pengubah, yaitu modifikasi organik dan anorganik. Diantaranya, metode modifikasi bahan organik diterima secara luas, yang dapat dibagi menjadi tiga jenis menurut metode proses, metode kering, metode basah dan metode autoklaf.

Untuk pengubah yang telah ditentukan, metode modifikasi yang berbeda dapat dicocokkan untuk mencapai efek modifikasi yang berbeda. Ada banyak teknik modifikasi, masing-masing dengan kelebihan dan kekurangannya sendiri.

Salah satunya adalah mencangkok permukaan partikel silika ke polimer dengan sifat serupa, yang umumnya dikenal sebagai metode modifikasi pencangkokan permukaan, yang cocok untuk mencangkok polimer dengan berat molekul lebih kecil, tetapi kondisi pencangkokan juga sangat ketat;

Yang kedua adalah metode modifikasi silane coupling agent. Dalam proses pembuatan, gugus fungsi pada zat penghubung bereaksi dengan gugus hidrofilik partikel, dan atas dasar ini, bahan dimodifikasi;

Yang ketiga adalah metode modifikasi cairan ionik. Silika ditempatkan dalam cairan partikel untuk bereaksi dengannya untuk meningkatkan dispersibilitas silika. Meskipun metode ini memiliki polusi rendah dan mudah dioperasikan, efek modifikasinya buruk;

Yang keempat adalah modifikasi antarmuka makromolekul. Metode modifikasi ini memiliki efek yang buruk bila digunakan sendiri, tetapi dapat bekerja sama dengan agen kopling di lingkungan tertentu;

Kelima, menggunakan metode modifikasi secara kombinasi, yaitu menggabungkan berbagai metode modifikasi, memanfaatkan kelebihannya dan menghindari kelemahannya, serta mengintegrasikan keunggulannya masing-masing untuk meningkatkan kualitas modifikasi. Misalnya, metode modifikasi in-situ yang pertama kali dikembangkan oleh Michelin, secara kasar mewujudkan proses penambahan bahan penghubung silan dan silika serta zat lain ke dalam karet selama pencampuran, dan keduanya bereaksi dalam kondisi sistem tertentu. Ada beberapa gaya antara bahan penghubung dan campuran karet, yang tidak hanya dapat menghancurkan agregat silika, tetapi juga memodifikasi silika secara hidrofobik. Namun, metode ini membutuhkan banyak energi dan sulit dikendalikan secara efisien, sehingga perbaikan yang tepat harus dilakukan untuk menghindari cacat ini. Selain itu, agen kopling yang tersisa kemungkinan akan tetap ada di dalamnya, yang mempengaruhi sifat material komposit.

Ada juga teknologi modifikasi kering yang mirip dengan modifikasi in-situ. Tujuannya adalah untuk mendapatkan silika yang sangat hidrofobik melalui reaksi bahan penghubung silan dan silika dalam kondisi suhu tinggi. Namun, dalam proses ini, juga menghabiskan banyak energi.

Saat ini, teknologi modifikasi basah diterima, yang membutuhkan agen kopling silan untuk bereaksi dengan silika dalam larutan. Teknologi ini tidak hanya tidak membutuhkan banyak energi, tetapi juga relatif terkendali.

Dengan perkembangan ilmu pengetahuan dan teknologi, modifikasi polimer telah menjadi tren perkembangan baru. Karena bahan komposit baru ini menggabungkan keunggulan dua atau lebih bahan, dan memiliki sifat ikatan yang sangat unggul, dan memecahkan masalah koefisien ekspansi yang tidak seragam dari dua bahan percobaan di bawah suhu tinggi dan tekanan tinggi, itu adalah bahan komposit karet. Studi tentang perilaku mekanik telah menjadi dasar yang baik. Sejauh menyangkut karet silikon, penggunaan silika yang dimodifikasi nano-kalsium karbonat sebagai zat penguat tidak hanya dapat memenuhi efek penguatan, tetapi juga meningkatkan sifat reologi karet silikon, sehingga mencapai efek meningkatkan pemrosesan cetakan. produk.